Что такое проявочный процессор

Обновлено: 07.07.2024

Описание

Проявочный процессор Inter Plater 125 HDX предназначен для проявки, промывки, гуммирования и сушки позитивных и негативных односторонних офсетных пластин. Общее микропроцессорное управление и контроль с единого пульта позволяет выполнять следующие функции:

- контроль за прохождением пластины;

- подсчет количества пластин;

- регулировка скорости проявления;

- регулировка и поддержание температуры проявления и сушки;

- автозаполнение и автодолив проявителя;

- автоматическая очистка гуммирующих валов.

Процессор серии InterPlater 125 HDX компании Glunz&Jensen - высококлассный процессор, предназначенный для обработки как традиционных позитивных и негативных офсетных форм, так и большинства известных на рынке термальных CtP пластин.

Процессор InterPlater 125 HDX разработан как универсальная проявочная машина и рекомендуется для типографий со средними объемами использования печатных форм с ежедневной загрузкой до 300 кв.м. Привлекательный дизайн процессора InterPlater 125 HDX прекрасно вписывается в обстановку и офиса, и печатного цеха.

Конструкция InterPlater 125 HDX также позволяет легко разбирать процессор без применения специальных инструментов. Процессор Interplater 125 HDX имеет развитую автоматическую систему управления, позволяющую использовать этот процессор не только в режиме off-line, но и, при необходимости, ввести его в состав системы CtP, подключив его в режиме on-line к выходу системы экспонирования офсетных пластин.

Процессор состоит из четырех основных секций:

Секция проявления

Конструкция секции проявления процессора базируется на патентованной технологии Glunz&Jensen DevoChamber. Пластина плавно транспортируется внутри процессора, что исключает ее деформацию и повреждение эмульсионного слоя. Все процессоры, выпускаемые фирмой Glunz&Jensen, построены с применением принципа проявки с погружением, что обеспечивает равномерную обработку и предотвращает вспенивание проявителя. При этом DevoChamber препятствует окислению и испарению проявителя, значительно сокращая (до 40%) его потребление.

Подача раствора в секцию проявления осуществляется посредством циркуляционного насоса через фильтр для очистки проявителя. Расположение фильтра проявителя непосредственно под верхней крышкой обеспечивает простой доступ к нему, при этом для его смены нет необходимости сливать проявитель.

Подкачивающая помпа автоматически добавляет проявитель в резервуар из специального контейнера по мере расходования реактива.

Секция проявления оборудована нагревателем и термостатом, которые поддерживают нужную температуру, и датчиком уровня, который не позволяет производить обработку без соответствующего количества реактива. Верхнее сливное отверстие не допускает переполнения резервуара.

Секция промывки

В секции промывки остатки проявляющего раствора смываются с формы с помощью двух впрыскивающих трубок. Вода в эти трубки подается через электромагнитный клапан, который открывается при входе пластины в секцию промывки. Благодаря этому сокращается потребление воды.

Можно значительно снизить расход воды, если подсоединить к процессору бак для рециркуляции воды. При комплектации таким баком процессор может работать в помещении без водопровода.

В тех случаях, когда форма подвергается корректировке, ее следует повторно обработать. Для этого предусмотрен дополнительный ввод (опционально) для повторной обработки в секциях промывки, гуммирования и сушки.

Секция нанесения защитного (гуммирующего) покрытия

Тонкий гуммирующий слой наносится на проявленную и промытую пластину для защиты ее от окисления, грязи, пыли и т.п. Насос накачивает гуммирующий состав из специального контейнера в распределительную трубку. Количество подаваемого раствора регулируется. Из распределительной трубки раствор попадает в резервуар, образуемый двумя верхними валиками секции гуммирования, а затем тонким слоем наносится на форму. Излишки раствора отжимаются. Ванна, насос и контейнер с раствором представляет замкнутую систему, благодаря чему раствор поступает из ванны обратно в бачок и тем самым осуществляется его рециркуляция. Насос, как и в секции промывки, включается только после подачи пластины в процессор.

Для того, чтобы гуммирующие валики при остановках процессора не "слипались", предусмотрена программа автоматической промывки их водой, а также распределительной трубки.

Секция сушки

В секции сушки предусмотрен центробежный вентилятор со встроенным нагревателем, который подает горячий воздух через систему трубопроводов. Форма высушивается с двух сторон. При этом горячий воздух не оказывает влияния на другие секции процессора. Рециркуляция воздуха в секции уменьшает энергопотребление.

В блоке управления и контроля процессора находится микропроцессор, который управляет работой всех систем и осуществляет электронный интерфейс между системой CtP и процессором. Здесь также находятся удобная панель с рядом кнопок для настройки параметров системы и предохранители цепей управления и двигателей. Все стадии обработки пластин могут программироваться для полной автоматизации процесса.

В процессоре серии InterPlater 125 HDX используется простой и надежный механизм протяжки, исключающий повреждение пластин. Чистка и профилактика проявочной машины выполняется легко и быстро. Конструкция процессора делает демонтаж валов чрезвычайно простой операцией. Давление валов устанавливается в заводских условиях и не нарушается при их демонтаже. Последующая настройка может быть произведена с использованием шкал на роликовых фиксаторах.

Технические характеристики:

Максимальная загрузка, в год: 50 000 м2

Скорость проявления: 40-200 см/мин. ± 5%

Объем подкрепления: 0–250 ± 5% мл/м2

Максимальная ширина материала: 1250 мм

Минимальная длина материала: 285 мм

Толщина материала: 0,15-0,40 мм

Объем ванны проявителя: 79 л

Объем ванны промывки: 20.5 л

Объем ванны гуммирования: 4,2 л

Потребление воды макс: 10 л/мин

Температура проявителя: °С 18–40 ±0,5

Напряжение: 400 В, 3-фазное, 50-60 Гц

Потребляемая мощность: 5.2 кВт

Размеры (ДхШхВ): 432х173х131 см

Вес без упаковки: 700 кг

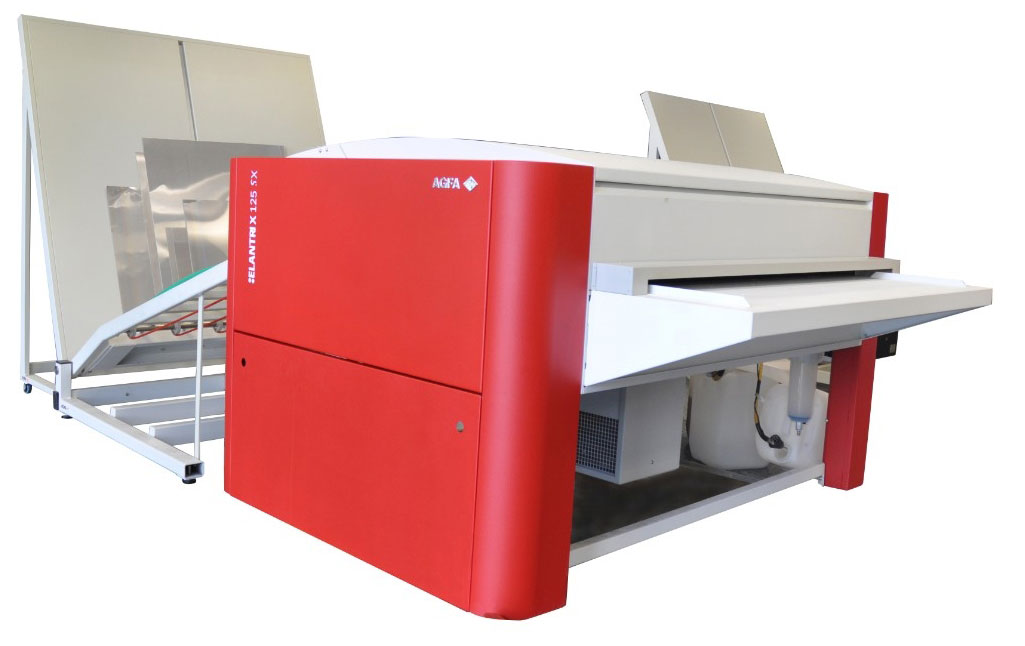

Компания AGFA производит проявочные процессоры для обработки всех типов пластин, как производимых самой компанией, так и для обработки материалов других поставщиков.

Во всех процессорах от AGFA присутствуют самые современные технические решения, направленные на получение продукции высокого качества каждый день на протяжение всего срока службы оборудования.

В спектре оборудования для обработки пластин присутствуют как машины для традиционного химического процесса, так и для материалов с пониженным потреблением химии.

• для обработки термочувствительных пластин

Процессоры Elantrix предназначены для обработки пластин, которые чувствительны к тепловому излучению. По ширине обрабатываемого материала процессоры разделяются на модели 85, 125 и 150 см, при этом максимальная нагрузка на процессор составляет около 20000 кв м в месяц. Все термальные процессоры AGFA позволяют при обработке пластин достигать скорости 120 см/мин, что удовлетворяет потребностям любого, даже самого загруженного формного производства.

Существует целый ряд дополнительного оборудования, который позволит изменить конфигурацию проявочной машины таким образом, чтобы наиболее полно удовлетворять потребностям конкретного производства со всеми его особенностями.

• для обработки фотополимерных пластин

Самый широкий ассортимент процессоров предлагается в сегменте фотополимерных устройств. Для разных потребителей компания предлагает именно ту производительность, которая нужна. Для небольших объемов выпуска предлагаются процессоры серии VPP, предполагающие загрузку до 20000 кв м в год. Нагруженным производствам предлагается версия VXP, а крупным участкам, где требуется высокая производительность на протяжении длительного времени, предлагается модель VSL.

| Название | Максимальная ширина | Скорость | Применение |

| :VPP68 | 675 мм | 1.2 м/мин | До 20000 кв. м. в год |

| :VPP85 | 850 мм | 1.2 м/мин | До 20000 кв. м. в год |

| :VXP85 | 850 мм | 1.8 м/мин | Универсальный |

| :VSL65XXL | 650 мм | 2.2 м/мин | Высокопроизводительный |

• для обработки пластин с пониженным потреблением химии

С появлением в ассортименте AGFA пластин типа Azura и N92-VCF возникла необходимость в специализированных устройствах для обработки материалов такого типа. Так, для пластин Azura существуют моющие устройства COU95, а для фотополимерных N92-VCF – VCF85.

Преимущество специализированных устройств для обработки таких материалов заключается в том, что, помимо уменьшенного расхода химических реактивов, за счет более простого процесса обработки конструкция стала не только более простой, но и значительно более дешевой как по стоимости, так и по обслуживанию.

Производство офсетной формы не оканчивается процедурой проявления – после выхода из проявочной машины пластину нужно аккуратно транспортировать, чтоб не повредить поверхность. Для этой цели в ассортименте компании присутствуют разного рода конвейеры – роликовые, ременные, прямые и поворотные, а также автоматические устройства выкладки – стекеры.

В начале 2016 года на пресс-конференции, посвященной участию в предстоящей выставке drupa, руководство компании Agfa Graphics рассказывало не только о новинках, но и о том, как она планирует сделать наш мир чище!

В частности, речь шла о новой концепции ECO3, которая расшифровывалась как «экологично», «экономично» и «экстремально удобно» (в оригинале, правда, последний пункт звучал более благозвучно – extremely convenient).

Пользователи продуктов Agfa Graphics, конечно, знают, что экологичностью компания озаботилась уже достаточно давно – бельгийский производитель первым выпустил на рынок бесхимические CtP-пластины и уже много лет развивает и совершенствует их портфолио.

Но в этом году на выставке drupa 2016 компания Agfa Graphics переключила свое – и наше тоже – внимание на проявочные процессоры, представив действительно интересную новинку с хорошим потенциалом. Причем последнее касается как мирового, так и российского рынков.

Как работает проявочный процессор Arkana?

Первым делом пластина попадает в секцию с проявителем объемом 10 л. Здесь специалисты Agfa Graphics акцентируют внимание на том, что средний расход проявителя составляет всего 8 мл/м2, что обеспечивает значительную экономию химии в сравнении с расходом в традиционных процессорах (до 70 мл/м2).

Межсервисный "пробег" Arkana достигает 15 000 м2, что дают на выходе уменьшение частоты очистки процессора и, связанное с этим, снижение эксплуатационных расходов, а также значимое уменьшение количества отходов, подлежащих утилизации.

После проявки пластина подается в запатентованную каскадную секцию гуммирования, где наносится гуммирующий раствор. Помимо выполнения своей основной функции – предотвращения окисления алюминия и защиты пластины от возможных механических повреждений – в новом процессоре «гумми» очищает пластину от остатков проявителя, что позволило полностью отказаться от использования воды для промывки. В Agfa Graphics подчеркивают, что это один из примеров реализации фирменной концепции Eco³, которая призвана уменьшить потребление ценных ресурсов на нашей планете.

Расход гуммирующего раствора в процессоре Arkana – всего 6 мл/м2.

После гуммирования пластина проходит секцию сушки горячим воздухом, после чего ее сразу можно устанавливать в печатную машину.

В Agfa Graphics подчеркивают, что длительные межсервисные интервалы, чрезвычайно низкое потребление проявителя и неиспользование воды в секции промывки сокращают объем отработанной химии на 50% по сравнению с традиционными термальными проявками, что позволяет существенно сократить затраты на приобретение, транспортировку и хранение химии для обработки пластин, а также на обязательную утилизацию отходов.

Технические характеристики

- Модель: Arkana 85 / 125 / 150

- Рекомендуемые пластины: Energy Elite Eco

- Тип пластины: позитивные, термочувствительные

- Макс. ширина пластины: 850 / 1250 / 1500 мм

- Толщина пластины: 0,15–0,4 мм

- Скорость обработки: 95 форм/ч (745х605 мм) / 67 форм/ч (1030х790 мм) / 49 форм/ч (1524х1143 мм

Совместимость

Очевидно, что проявочные процессоры Agfa Graphics Arkana оптимально совместимы с термальными CtP-системами компании. При этом они также могут использоваться с экспонирующим оборудованием других производителей.

Также производитель рекомендует использовать с Arkana фирменные термальные бесхимические CtP-пластины Energy Elite Eco, выдерживающие до 600 тыс. оттисков без обжига или до 150 тыс. при использовании УФ-красок.

Область применения

Новый умный процессор Arkana может обрабатывать до 80 пластин формата В1 в час, являясь таким образом оптимальным вариантом для промышленных предприятий, выпускающих большие объемы печатной продукции.

Доступность в России

В данный момент новый процессор проходит так называемые "полевые" тесты в Европе. Его появление в продаже на российском рынке запланировано на I кв. 2017 года.

Экспонирующая установка Agfa Palladio 30

Palladio 30 оснащена фиолетовым (410 нм) лазером мощностью 30 мВт, позволяющим экспонировать серебросодержащие или фотополимерные пластины. Тестируемая установка работает с серебросодержащими пластинами Lithostar Ultra LAP-V.

Пластина транспортируется через экспонирующую установку по Г-образной траектории: она загружается в установку по широкой стороне, а в проявочный процессор выводится узкой стороной. В начале цикла пластина отделяется от стопы пневматическими захватами, и подхватывается ленточными транспортерами, которые подают ее на подвижный пневматический стол, где пластина выравнивается по трем точкам и фиксируется вакуумом. Пневматический стол представляет собой монолитную плиту, транспортирующую пластину через зону экспонирования. Palladio 30 может комплектоваться устрой-ством автоматической перфорации под различные системы штифтовой приводки (Bacher, Stoesser, Billows Protocol, Kamata, Screen), причем возможна одновременная установка устройств для двух разных систем. После перфорации пластина узкой стороной подается в зону экспонирования.

Отэкспонированная пластина подается в проявочный процессор.

Экспонирующая установка Agfa Palladio 30

Пластины Agfa Lithostar Ultra LAP-V

Кассета для пластин

В процессе экспонирования пластины световое излучение активирует частицы галогенида серебра в областях, соответствующих будущим пробельным элементам формы. При проявке активированные частицы галогенида серебра фиксируются в толще эмульсионного слоя, а ионы серебра из неэкспонированных областей диффундируют через тонкий (0,2 мкм) разделительный слой, образуя на поверхности алюминиевой основы печатающие элементы. На финальной стадии эмульсионный и промежуточный слои смываются водой.

Пластины Agfa Lithostar Ultra LAP-V отличаются очень высокой -светочувствительностью (26 мДж/м 2 ), что позволяет экспонировать их с высокой скоростью даже маломощным лазером (до недавнего времени установка Agfa Palladio комплектовалась лазером мощностью 5 мВт). На пластине могут воспроизводиться точки размером до 6 мкм. Максимальная тиражестойкость печатных форм может достигать 350 тыс. оттисков.

Автозагрузчик пластин с установленной кассетой

Проявочный процессор Agfa LP68 Ultra

Проявочный процессор включает секции проявки, диффузии, вымывания, промывки, финишинга и сушки. Подача пластины в процессор осуществляется системой валиков, после чего она окунается в ванну с щелочным проявителем. Проявитель фиксирует экспонированные частицы галогенида серебра в эмульсионном слое и активизирует неэкспонированную эмульсию, в результате чего частицы галогенида серебра на неэкспонированных участках приобретают способность проникать через разделительный слой к алюминиевой основе формы. Диффузия ионов серебра происходит при проводке пластины через соответствующую секцию процессора.

Подвижный пневматический стол

Процессор Agfa LP68 Ultra

Проявочный процессор может комплектоваться стеккером для приема готовых печатных форм.

Технологические секции процессора

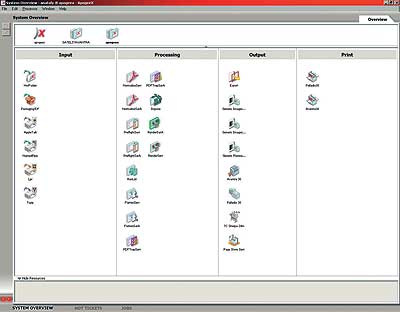

Apogee X

В комплекте с Palladio поставляется базовая версия системы управления рабочими потоками Apogee X. Эта система имеет модульную архитектуру, поэтому базовая версия может быть дополнена необходимыми в производстве модулями.

Окно System Overview системы Apogee X

Основные модули Apogee X:

Читайте также: