Диагностика колодок и дисков

Обновлено: 06.07.2024

Сразу оговоримся: выполнить проверку тормозов на действительно высоком уровне можно только на специализированном тормозном стенде. Такие стенды, к примеру, имеются на всех официальных пунктах, занимающихся техосмотром. Есть они и у официалов, а также в "серых", но достаточно солидных автоцентрах, промышляющих ремонтом авто. Тормозной стенд не просто позволяет установить, исправны ли тормоза, но и помогает, понять, что делать, если достойного замедления при торможении нет – он выявляет разность тормозных усилий и степень эффективности. Сделать это на "глазок" в домашних условиях с высокой точностью просто невозможно.

По теме

Впрочем, достаточно точно выявить неисправности тормозов сможет любой смышлёный автомобилист. Начать диагностику мы рекомендуем с простого теста. Достаточно разогнаться до более-менее приличной скорости (50-60 км/ч) на безлюдном, ровном и чистом асфальтированном участке и хорошенько топнуть по педали тормоза, чтобы сымитировать режим жёсткого замедления.

Если автомобиль, по субъективным ощущениям, встаёт колом, серьёзных проблем, скорее всего, просто нет. Иное дело, если замедление происходит вяло, если при торможении слышится скрежет, скрип, лязг, а также если ощущается увод автомобиля в сторону, а руль самостоятельно отклоняется от нулевой точки. Заметили это? Поверьте - проблемы есть!

Начнём с простого. Скрежет и свист от колёс при торможении сигнализирует о том, что тормозные колодки сильно изношены. Фрикционная накладка либо полностью съедена, либо износилась настолько, что вступил в работу специальный сигнализатор износа, намекающий, что тормоза вашего авто уже нуждаются в ревизии и ремонте. Ещё одна причина странных звуков – подклинивание плавающей скобы суппорта или поршня тормозного цилиндра. Когда они закисают, нормальное торможение становится невозможным: колодки не прижимаются к диску и не разблокируются при отпускании педали.

По теме

К слову, это частенько приводит не только к посредственному замедлению, но и к уводу автомобиля в сторону. При уводе машину начинает тянуть в сторону колеса, которое тормозит наиболее эффективно. Тянет вправо – смотрите левый суппорт, а если влево – правый.

Отдельных слов заслуживает вибрация на педали тормоза. Такое явление – норма для автомобилей, снабжённых системой ABS, но очень плохой признак – для машин, неоснащённых ей. В последнем случае, скорее всего, тормозные диски вашего авто просто-напросто покоробило от перегрева. На неисправность системы ABS же указывает специальный сигнализатор, загорающийся на приборной панели. Причиной ошибки обычно становятся повреждённые датчики или их плохой контакт.

Проверить элементы рабочей тормозной системы не помешает визуально. Для этого следует снять колёса и тщательно осмотреть колодки и диски. Все фрикционные накладки должны иметь достаточную остаточную толщину и примерно одинаковый износ. Разброс в толщине подскажет вам, что именно и где в суппорте клинит. Зеркало тормозных дисков не должно иметь ржавых полос или грубых волн. Если они есть, тормоза едва ли обеспечивают достойное замедление - без ремонта и замены уже не обойтись.

По теме

Отдельного внимания требует тормозная жидкость в расширительном бачке. Её уровень не должен опускаться ниже отметки min. Из бачка не должен исходить запах гари. Наличие в ёмкости ошмётков грязи - верный признак, что тормозуху лучше заменить. К слову, нормально работает она не так и долго – замену рекомендуется производить не реже чем раз в пару-тройку лет.

Теперь перемещаемся в салон и проверяем работу стояночного тормоза, дёрнув "ручник". Рукоятка механического "ручника" должна подниматься всего на несколько щелчков. В среднем – не больше 3-5. Этого должно хватать, чтобы удерживать автомобиль на уклоне в 23%. Проверять работоспособность лучше всего на горке. Обратите особое внимание на то, чтобы одинаково блокировались оба задних колеса. При необходимости – слишком большом ходе рукоятки или неработоспособности устройства - "ручник" подтягивается.

По теме

Для проверки вакуумного усилителя и главного тормозного цилиндра нужно надавить на педаль тормоза при работающем двигателе и удерживать её в нажатом положении секунд 20-30. Если педаль постепенно начнёт уходить дальше, травит главный тормозной цилиндр. Если педаль начёт выталкивать обратно, неисправен обратный клапан вакуумника. Теперь заглушите двигатель и несколько раз нажмите на педаль тормоза. Удерживайте её и запускайте мотор. После запуска педаль должна провалиться чуть дальше. Если этого не произошло, вакуумник должным образом уже не работает. Насторожить должно и шипение, исходящее от штока, идущего к тормозной педали. Его быть не должно.

Выполнив перечисленные проверки, не забудьте тщательно осмотреть все тормозные трубки и шланги. На них не должно быть следов тормозной жидкости, коррозии, надрывов и "грыж". Все повреждённые и подозрительные детали подлежат немедленной замене с последующей сменой тормозной жидкости и прокачкой системы.

Компоненты тормозной системы подвержены значительным нагрузкам, даже при обычных условиях вождения. Со временем они будут естественным образом изнашиваться, что приведёт к менее интенсивному замедлению и остановке ТС.

Грязь, стиль вождения и другие факторы могут ускорить этот процесс. Поэтому важно, чтобы вы смогли вовремя, при первой же возможности, обнаружить любые признаки износа.

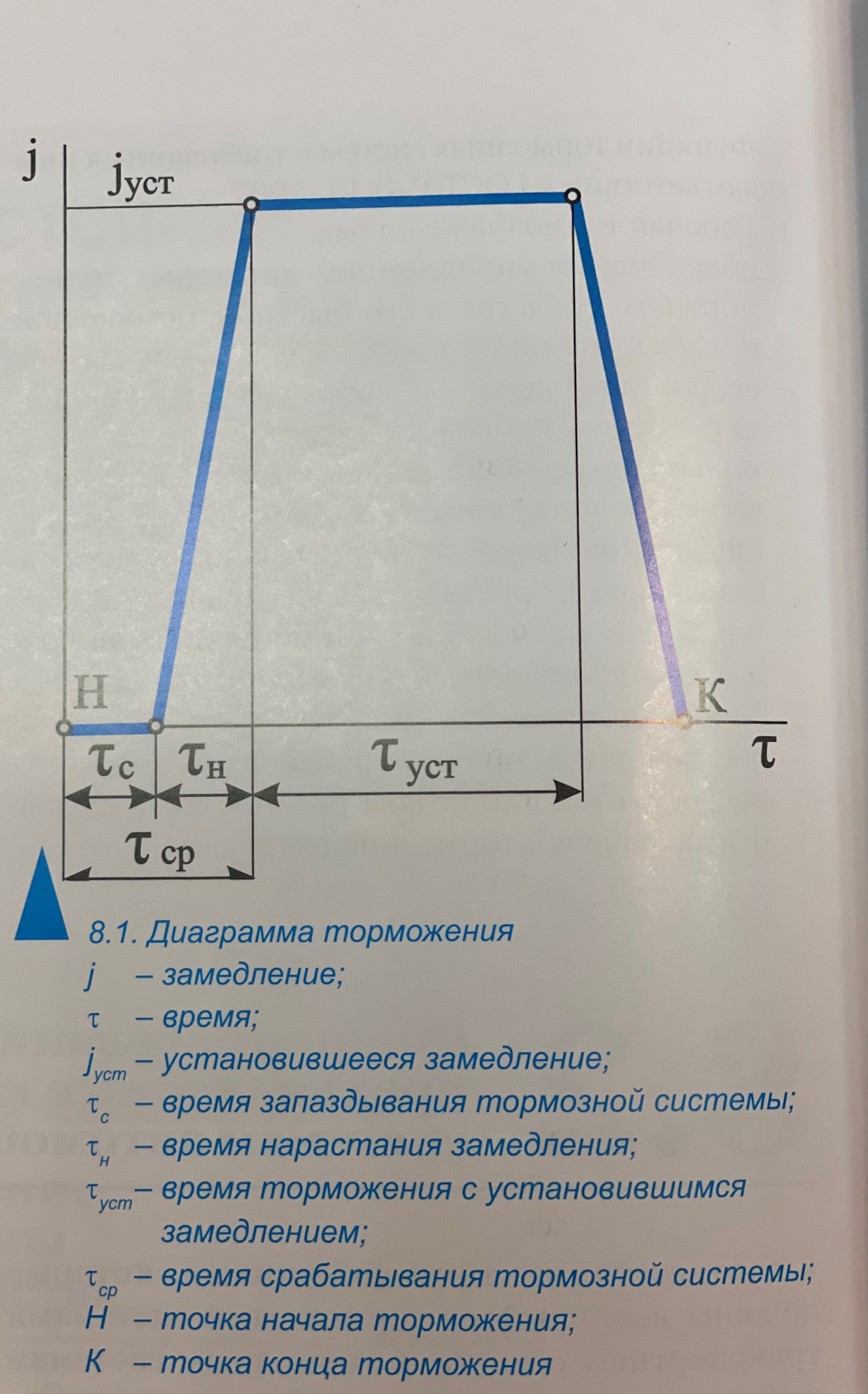

Требования к тормозным системам установлены ГОСТ Р 41.13-2007, ГОСТ Р 41.13-Н-99. Требования к тормозному управлению автотранспортных средств, находящиеся в эксплуатации, установлены разделом 1 Приложения 8 Технического регламента Таможенного союза ТР ТС 018/2011, а в разделе 4.1 ГОСТ 33997-2016 и в разделе 1 Перечня неисправностей и условий, при которых запрещается эксплуатация транспортных средств (Приложение к «Основным приложениям по допуску транспортных средств к эксплуатации и обязанностям должностных лиц по обеспечению безопасности дорожного движения.»).

Рабочая тормозная система проверяется по показателям эффективности торможения и устойчивости транспортного средства при торможении и устойчивости транспортного средства при торможении. Запасная, стояночная и вспомогательные тормозные системы проверяются по показателям эффективности.1.

1. Тормозные колодки/Диски — Нормальный износ.

ПРИЧИНА:

Равномерный износ колодок и дисков

СЛЕДСТВИЯ:

Чрезмерный ход педали тормоза/зажигание индикатора износа

УСТРАНЕНИЕ:

Замена колодок при толщине фрикционного материала 3 мм. Для оценки состояния дисков, обратитесь к руководству от автопроизводителя.

2. Чрезмерный износ — Угрожающий.

ПРИЧИНА:

Отсутствие обслуживания или заклинивание компонентов, неравномерный или чрезмерный износ фрикционного материала.

СЛЕДСТВИЯ:

Большой ход, шумная работа

УСТРАНЕНИЕ:

Проверить заклинивший компонентов суппорта, очистка и замена

3. Износ до металла.

ПРИЧИНА:

Поршень рабочего цилиндра или направляющие суппорта подклинивают, недостаток обслуживания.

СЛЕДСТВИЯ:

Плохое торможение, очень шумная работа.

УСТРАНЕНИЕ:

Разработайте или установите новый суппорт, установите новые колодки и диски.

4. Плохое торможение с новыми колодками.

ПРИЧИНА:

Новые колодки установлены на изношенный диск.

СЛЕДСТВИЯ:

Неэффективное торможение и/или увод.

УСТРАНЕНИЕ:

Установите новые тормозные колодки и диски.

5. Неравномерно изношенный тормозной диск.

ПРИЧИНА:

Неравномерно изношенные колодки, грязь или предметы между колодкой и диском, заклинивший суппорт.

СЛЕДСТВИЯ:

Плохое торможение, шумная работа, возможно, увод при торможении.

УСТРАНЕНИЕ:

Установите новые колодки и диски.

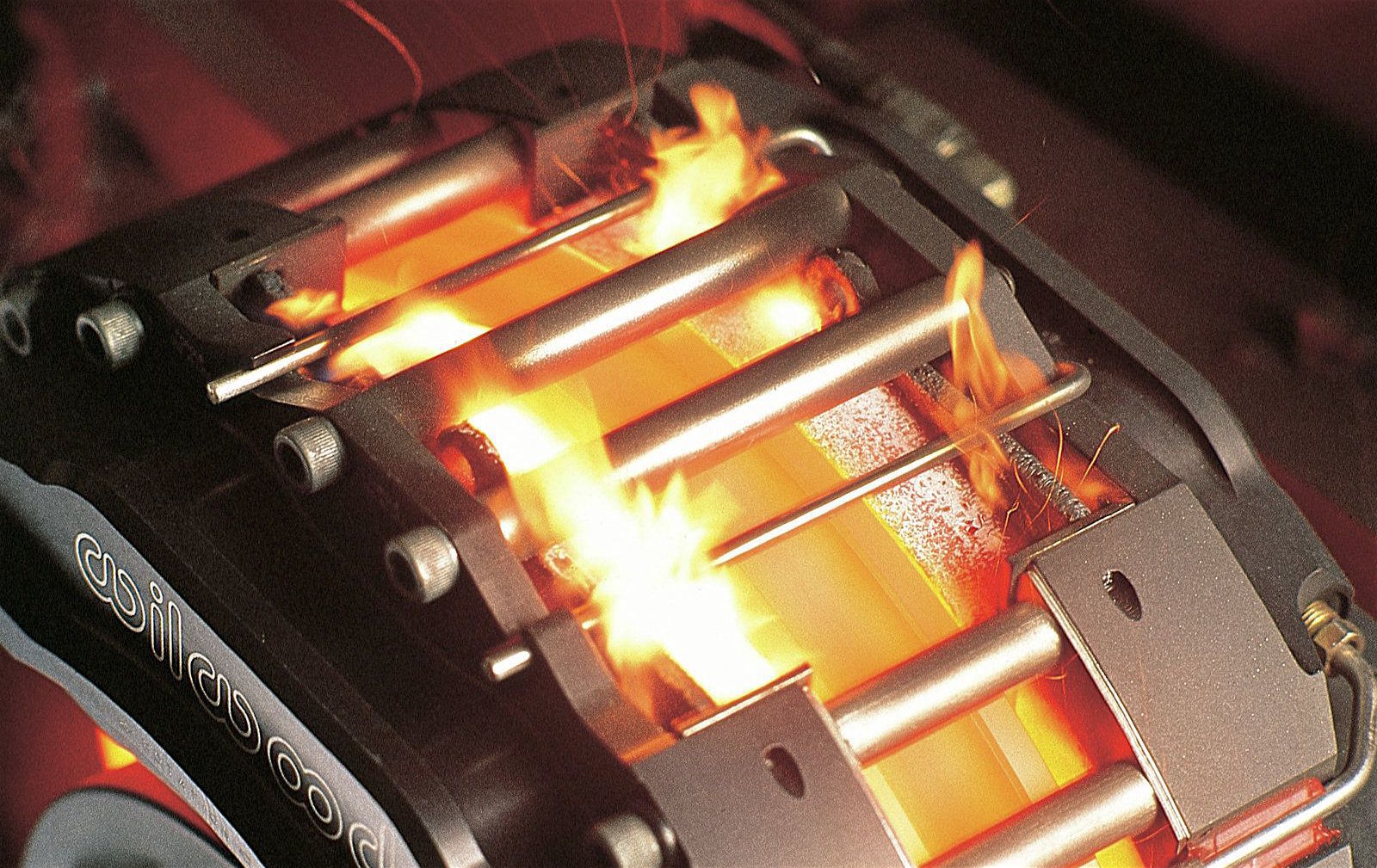

При исследовании тормозных дисков проводится осмотр рабочих поверхностей с обеих сторон. Определяется наличие или отсутствие термических трещин, цветом побежалости, глубокого износа. При наличии трещин фиксируется их наличие, длина, места расположения, направление. При наличии цветов побежалости, образующихся в результате высокотемпературного нагрева рабочей поверхности диска, определяются цвета и их расположение. Исследование цветов побежалости позволяет определить температуру нагрева деталей.

Светло-жёлтый — 220 ℃

Жёлтый — 230 ℃

Темно-жёлтый — 240 ℃

Коричневый — 255 ℃

Коричнево-красный — 265 ℃

Фиолетовый — 285 ℃

Темно-синий — 295-310 ℃

Светло-синий (голубой) — 315-325 ℃

Серый — 330 ℃

Технические документации не устанавливают нормы на звуки, возникающие при работе тормозных систем, и звуки в компонентах тормозного управления при движении автомобиля по неровностям дороги. Возникновение звуков при таких условиях не даёт оснований для вывода о наличии неисправности или дефекта. Если тормозные системы выполняют свои функции, обеспечивают выполнения установленных требований, чем по себе звук не может классифицироваться как неисправности или дефекта.

Скрип по торможении может быть следствием частичного отслаивания фрикционной накладки от стального каркаса. При частичном разрушении клеевого соединения фрикционной накладки с каркасом дальнейшая работа тормозной колодки недопустима, так как создаётся реальная опасность полного разрушения соединения и отказа тормозного механизма. Если проверка соединения фрикционных накладок показала, что соединение не имеет повреждения, то скрип при торможении не может рассматриваться как неисправность тормозного механизма.

На тыльную сторону каркаса тормозной колодки дискового тормозного механизма наносятся специальные полимерные материалы, демпфирующие вибрационные процессы и устраняющий скрип. 1.

Узнать о тормозной системе Delphi Technologies больше:

Тормозим с умом. Медь вне закона.

6. Сломан/Повреждён штуцер прокачки.

ПРИЧИНА:

Перетяжка или коррозия.

СЛЕДСТВИЯ:

Невозможность прокачать рабочий цилиндр или неисправность тормоза.

УСТРАНЕНИЕ:

Извлеките и замените штуцер прокачки или цилиндр целиком.

7. Чрезмерный износ — Угрожающий.

ПРИЧИНА:

Нерегулярное обслуживание.

СЛЕДСТВИЯ:

Чрезмерный ход педали тормоза, шум при работе.

УСТРАНЕНИЕ:

Установите новые колодки, проверьте барабаны и остальные детали на предмет повреждений.

8. Загрязнение фрикционных накладок.

ПРИЧИНА:

Передняя ось: утечка цилиндра или растрескивание пыльника ШРУС.

Задняя ось: течь рабочего цилиндра или манжеты подшипника ступицы.

СЛЕДСТВИЯ:

Неравномерное торможение или прихватывание.

УСТРАНЕНИЕ:

Установите новый пыльник ШРУС, рабочий цилиндр, манжету подшипника, колодки.

Очистить рабочие поверхности.

9. Отклеивание фрикционных накладок.

ПРИЧИНА:

Воздействие воды или течь рабочего цилиндра.

СЛЕДСТВИЯ:

Не растормаживание в результате отделения фрикционной накладки.

УСТРАНЕНИЕ:

Замена повреждённых компонентов, очистка поверхностей и установка новых колодок.

10. Заклинивание троса ручного тормоза.

ПРИЧИНА:

Попадание воды в результате повреждения внешней оболочки.

СЛЕДСТВИЯ:

Перегрев тормозов и быстрый износ колодок.

УСТРАНЕНИЕ:

Установите новый трос и колодки. Разблокируйте подклинивающие тяги.

11. Катастрофически изношенный диск.

ПРИЧИНА:

Колодки или диски служили слишком долго до замены.

СЛЕДСТВИЯ:

Неисправность тормозов.

УСТРАНЕНИЕ:

Установите новые колодки и диски.

12. Разлом диска.

ПРИЧИНА:

Боковая нагрузка из-за частичного заклинивания суппорта. Частичного заклинивания суппорта.

СЛЕДСТВИЯ:

Серьёзный увод при торможении и шум.

УСТРАНЕНИЕ:

Разработайте или установите новый суппорт и его направляющие. Установите новый диски и колодки.

13. Коррозия ступицы.

ПРИЧИНА:

Наросты коррозии на лицевой части фланца ступицы, как результат превышение биения нового диска.

СЛЕДСТВИЯ:

Вибрация при торможении.

УСТРАНЕНИЕ:

Очистить поверхности прилегания. Установите новые диски и колодки.

14. Биение диска.

ПРИЧИНА:

Биение не было измерено или достигнуто при установке нового диска.

СЛЕДСТВИЯ:

Биение педали при торможении после 3000-5000 км пробега.

УСТРАНЕНИЕ:

Убедитесь, что фланец ступицы чистый и не повреждённый, установите новые диски и колодки, обеспечьте биение не выше допустимого.

15.Сильная коррозия диска/Суппорта.

ПРИЧИНА:

Коррозия от воды и соли после долгого простоя.

СЛЕДСТВИЯ:

Шум, неэффективное торможение, возможно заклинивание компонентов суппорта.

УСТРАНЕНИЕ:

Установите новые колодки, диски очистите и смажьте детали суппорта.

16. Загрязнённый главный цилиндр.

ПРИЧИНА:

Крышка главного цилиндра не была очищена при снятии.

СЛЕДСТВИЯ:

Грязь/подтекание жидкости преждевременный выход из строя уплотнений.

УСТРАНЕНИЕ:

Полностью очистите крышку и бачок перед снятием крышки.

17.Неверный тип жидкости.

ПРИЧИНА:

Использована гидравлическая жидкость взамен тормозной жидкости.

СЛЕДСТВИЯ:

Возможно заклинивание тормозов или последующий выход их из стоя.

УСТРАНЕНИЕ:

Промыть гидросистему, установить новые резиновые компоненты. установить новые резиновые компоненты.

18.Коррозия тормозных трубок.

ПРИЧИНА:

Дорожная соль проникает под защитное покрытие.

СЛЕДСТВИЯ:

Трубки и соединения коррозируют и могут стать причиной неисправности тормозов.

УСТРАНЕНИЕ:

Установите новые трубки и шланги, если необходимо.

Подтекание -появление жидкости на поверхности и в соединениях деталей герметичных систем транспортного средства, воспринимаемое на ощупь. Герметичность гидравлического тормозного привода должна обеспечиваться при давлении в приводе, которое возникает при усилии на педали тормоза не менее 980 Н и работающем усилителе.1.

19. Растрескивание тормозных шлангов.

ПРИЧИНА:

Старение резины шлангов или загрязнение. Усталость по причине некорректной установки.

СЛЕДСТВИЯ:

Разрыв шлангов и в дальнейшем потеря тормозов.

УСТРАНЕНИЕ:

Установить новые шланги без скручивания и перегибов.

20.Перегиб и протирание.

ПРИЧИНА:

Неправильная установка и прокладка.

СЛЕДСТВИЯ:

Возможен преждевременный выход из строя.

УСТРАНЕНИЕ:

Установите новый шланг и проложите его правильно.

Гибкие тормозные шланги, передающие давление жидкости тормозным механизмам, должны крепиться к элементам конструкции транспортного средства только своими штуцерами. НЕ допускается касание шлангами каких-либо элементов конструкции транспортного средства, за исключением промежуточных креплений, предусмотренных конструкцией.

При вывешенных колёсах и при повороте управляемых колёс на максимально возможный угол проверяется, достаточна ли длина тормозных шлангов, не образуется ли натяжение тормозных шлангов, не возникают ли нештатные контакты шлангов с деталями подвески и другими частями автомобиля. Эта же проверка проводится и в отношении транспортного средства, стоящего на опорной поверхности.1.

Литература:

1. Дроздовский В.Б., Лосавио С.К., Хрулев А.Э. Экспертиза технического состояния и причины неисправностей автомобильной техники: М: ООО «Издательство АБС», 2019.

:-) А Вы какие знаете причины износа тормозной системы? Поделитесь, пожалуйста, вашим опытом.

Спасибо

У большинства автомобилей при обычной эксплуатации внутренняя колодка стирается чуть быстрее внешней, причем это не зависит от конструкции тормозных механизмов. Однако в специфических условиях эксплуатации или из-за конструктивных особенностей некоторых машин внутренние колодки иногда изнашиваются заметно интенсивнее внешних. К примеру, на Мазде 6 второго поколения внутренняя колодка на переднем правом колесе стирается в полтора раза быстрее внешней.

Конструкция тормозов у Лады Калины такова, что без снятого колеса вообще бесполезно вглядываться в передние тормозные механизмы — состояние колодок оценить не удастся. Конструкция тормозов у Лады Калины такова, что без снятого колеса вообще бесполезно вглядываться в передние тормозные механизмы — состояние колодок оценить не удастся.Кроме конструктивных нюансов могут иметь место и неисправности. Например, повышенный износ колодки из-за закисшего поршня. Поэтому при первом осмотре тормозных механизмов на машине, с которой вам еще не приходилось иметь дело, важно снять колесо, чтобы оценить состояние и внешней, и внутренней колодок. Недобросовестные сервисмены часто ограничиваются примерной оценкой износа только внешних колодок, разглядывая их через спицы колесного диска, не снимая самого колеса. Не исключено, что вскоре недовольный клиент вернется на эту СТО со стертыми внутренними колодками и претензиями!

В качестве примера проверим состояние тормозов на редакционной Калине, которая проехала почти 63 000 км. Кроме того, приведем приблизительные показатели по критическому износу различных элементов тормозной системы. Для каждой конкретной модели автомобиля они могут отличаться как в бóльшую, так и в меньшую сторону. Эти данные можно найти в книжках по ремонту и обслуживанию или на просторах интернета.

На Калине толком не определить износ даже внешних тормозных колодок, если колесо не снято. Расстояние между спицами литого диска приличное, но скоба сильно ограничивает обзор. А вот, к примеру, на Мазде 3 первых двух поколений износ внешних колодок хорошо виден и с надетым колесом. Правда, для осмотра внутренних колодок его все же придется снять.Но вернемся к нашей Калине. Только после снятия колеса видна реальная картина. Толщина фрикционной накладки примерно равна толщине основания колодки: износ порядка 60%. Если толщина фрикционной накладки уменьшится до 2 мм, это будет означать износ в 100%. У многих автомобилей на основании колодки предусмотрен металлический язычок. При критическом износе накладки он начинает контактировать с тормозным диском, издавая характерный скрип. Чаще всего язычок устанавливают только на внутренних колодках.

Со снятым колесом без разбора тормозного механизма хорошо видно, что износ передних колодок на нашей Калине составляет примерно 60%. Со снятым колесом без разбора тормозного механизма хорошо видно, что износ передних колодок на нашей Калине составляет примерно 60%.Почему износ колодок может ускориться?

Важно помнить о тяжелых условиях эксплуатации, например, движение по горным серпантинам или участие в любительских гонках. В таких режимах у исправной тормозной системы внутренняя колодка может начать стачиваться в разы быстрее внешней. Нечто подобное когда-то случилось и с моей машиной. При повседневной езде износ колодок на седане Volkswagen Jetta последнего поколения был равномерным. Это усыпило мою бдительность, и я перестал следить за состоянием внутренних накладок. После участия в двух этапах спринтов (далеко не самых тяжелых для техники) оказалось, что внутренние колодки почти полностью стерлись. Особенно сильно это проявилось на левом колесе. Повезло, что дело не дошло до задиров на тормозных дисках!

Также не забывайте, что если, к примеру, вы проехали 30 000 км и износ передних колодок составил около 50%, то это еще не значит, что их хватит до 60 000 км. Чем меньше толщина накладки, тем быстрее происходит ее дальнейший износ. Ведь те же порции тепловой энергии от трения воспринимает уже менее «жирная» тормозная колодка.

Износ тормозных дисков

Износ тормозных дисков протекает более стабильно и предсказуемо. Чаще всего дисков хватает на два комплекта колодок. Уменьшение толщины диска примерно на 2 мм означает износ в 100%. Со временем из-за выработки на кромке тормозного диска образуется фаска.

Ступенька от выработки переднего тормозного диска нашей Калины уже хорошо ощутима при прикосновении, но такой диск еще походит. Ступенька от выработки переднего тормозного диска нашей Калины уже хорошо ощутима при прикосновении, но такой диск еще походит.Дизайн многих колесных дисков позволяет просунуть между спицами руку и на ощупь определить выработку тормозного диска. Главное, не делать этого, пока тормозной диск еще горячий, сразу после поездки с интенсивными торможениями. Этот прием будет полезен тем, кто планирует приобрести автомобиль с пробегом. По износу диска можно сделать выводы о реальном пробеге машины или об условиях, в которых ей приходилось ездить. Но лучше всего колесо все же снять и тщательно осмотреть тормозной механизм, включая внутреннюю сторону диска. Бывает, что именно там из-за коррозии образуются канавки и волнистая поверхность.

До предельно допустимого износа тормозного диска нашей Калины осталось 0,7 мм. В большинстве случаев этого хватит, чтобы отъездить на еще одном комплекте колодок. До предельно допустимого износа тормозного диска нашей Калины осталось 0,7 мм. В большинстве случаев этого хватит, чтобы отъездить на еще одном комплекте колодок.Когда менять тормозные диски и колодки?

Если износ дисков уже критичный, а колодки почти новые, то не торопитесь сразу менять весь комплект расходников, особенно если вы эксплуатируете автомобиль не в тяжелых для техники условиях. Работу по замене дисков можно ненадолго отложить. Но не стоит совсем закрывать глаза на проблему. Помните, что с уменьшением толщины дисков снижается эффективность торможения. Ведь рассеивать тепловую энергию будет слишком тонкий диск, который вдобавок станет и быстрее перегреваться. В особо запущенных случаях из-за чрезмерного износа тормозного диска, колодка может даже выпасть из механизма!

С износом задних дисковых механизмов ситуация аналогична, с одной лишь поправкой: они менее нагружены, а потому износ происходит медленнее. В этом есть и свои плюсы, и минусы. Задние тормозные диски и колодки имеют больший ресурс по сравнению с передними (примерно в полтора-два раза), но и сильнее страдают от коррозии. Поэтому именно на задних тормозах важно проверять внутренние поверхности дисков! У нашей же Калины задние тормоза барабанного типа.

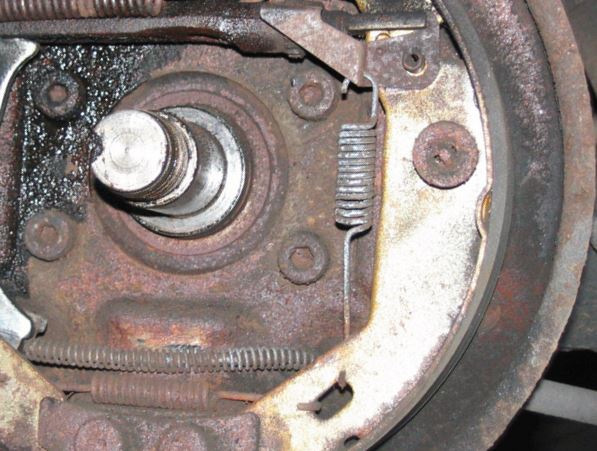

Как оценить износ барабанных тормозов?

У большинства машин со стороны кожуха барабана есть смотровое окно для оценки толщины накладок. Однако чаще всего им можно воспользоваться только если машина вывешена на подъемнике или стоит на смотровой яме. Иначе разглядеть через это окно что-либо чрезвычайно сложно.

На левом фото показано расположение смотрового окна относительно барабанной колодки. Пользоваться им, имея в распоряжении лишь домкрат, не очень-то удобно. На левом фото показано расположение смотрового окна относительно барабанной колодки. Пользоваться им, имея в распоряжении лишь домкрат, не очень-то удобно.Снять барабаны порой тоже весьма проблематично. Например, у автомобилей французских марок придется откручивать ступичную гайку. В случае с Калиной все просто, барабаны снимаются без особых проблем.

Оценить износ элементов барабанных тормозных механизмов на Калине можно сняв кожух барабана. Оценить износ элементов барабанных тормозных механизмов на Калине можно сняв кожух барабана.Обычно износ барабанов оценивают по внутреннему диаметру: его увеличение на 1 мм означает приговор.

Чем отличаются барабанные тормоза от дисковых?

Один из недостатков барабанных механизмов в сравнении с дисковыми — отсутствие эффекта самоочистки. Продукты износа от тормозных колодок остаются внутри барабана и оставляют характерные следы на рабочих поверхностях фрикционных элементов.

Из-за обилия продуктов износа на рабочей поверхности колодки образовались характерные борозды. Фактический износ накладок составил порядка 30%. Из-за обилия продуктов износа на рабочей поверхности колодки образовались характерные борозды. Фактический износ накладок составил порядка 30%.Редакционная Калина часто используется для участия в различных соревнованиях. То есть условия ее эксплуатации можно назвать тяжелыми. Однако, к нашему удивлению, износ родных колодок оказался небольшим — примерно 30%. Вероятно, причина в том, что у машины относительно небольшая масса, да и динамические показатели не выдающиеся.

Глубокие борозды на рабочей поверхности барабанов — результат воздействия на них продуктов износа. Глубокие борозды на рабочей поверхности барабанов — результат воздействия на них продуктов износа.

Характерные черты износа

Владельцев машин интересует вопрос, можно ли оценить состояние тормозных колодок не снимая колёса. Да, есть методы, позволяющие проверить состояние накладок без разбора тормозной системы. Во время резкого торможения может рождаться особый неприятный звук в области колеса.

Он означает, что износ деталей идёт неравномерным образом. Это свидетельство износа диска либо пластин, которые касаются тормозных дисков и создают этот лязг. Датчик износа колодок. Им оснащены многие современные машины. Выглядит он как лампочка, которая загорается красным в случае необходимости замены накладок. Порой контакты окисляются и тогда датчик не срабатывает. Лучше осматривать визуально тормозную систему.

Система некорректно ведёт себя при сбросе скорости. К примеру, педаль практически не сопротивляется нажатию или, напротив, резко срабатывает при снижении уровня тормозной жидкости. На дисках видна стружка металла? Обязательно посетите СТО, так как изношен уже диск помимо колодок. Продолжительный путь торможения.

Как проверить колодки не демонтируя колёса

Сделать это просто. А если на автомобиле установлено литьё с приличными отверстиями, через которые просматривается тормозной узел, и того проще. Обычно видно лишь верхнюю колодку. Критичным считается состояние, когда её толщина порядка 1,5-2 миллиметра. Если она в пределах до пяти, то пора бы её заменить. Ну а если, диаметр отверстия не позволяет хорошо разглядеть тормозной механизм, то надо начинать демонтаж колеса. Наконец, когда все препятствия устранены, можно спокойно осмотреть вторую накладку и заодно тормозной диск.

Как не ошибиться во время проверки состояния колодок и диска

Перед тем, как приступить к проверке, внимательно изучите таблицу допустимых значений размеров тормозных составляющих. Исходя из этой информации, принимайте решение о замене. Весь процесс можно разделить на несколько этапов:

- Домкратом поднять автомобиль, после чего снять с него колесо спереди.

- Почистить диск от грязи, если есть.

- Измерить толщину диска. Допускается износ до 10,8 мм.

- Узнать толщину колодок.

- Проверить отвёрткой, насколько хорошо ходят колодки. Так, если туго, значит они сильно зажали диск. В случае неравномерной потёртости придётся заменить суппорт, цилиндр.

Чтобы осмотреть задние колодки, надо снять колесо, а так же барабан. Вычислить толщину барабанной поверхности. Суммарный диаметр должен быть не более 201,5 мм.

Читайте также: