Где производят процессоры intel

Обновлено: 07.07.2024

Технически современный микропроцессор выполнен в виде одной сверхбольшой интегральной схемы, состоящей из нескольких миллиардов элементов — это одна из самых сложных конструкций, созданных человеком. Ключевыми элементами любого микропроцессора являются дискретные переключатели – транзисторы. Блокируя и пропуская электрический ток (включение-выключение), они дают возможность логическим схемам компьютера работать в двух состояниях, то есть в двоичной системе. Размеры транзисторов измеряются в нанометрах. Один нанометр (нм) – это одна миллиардная часть метра.

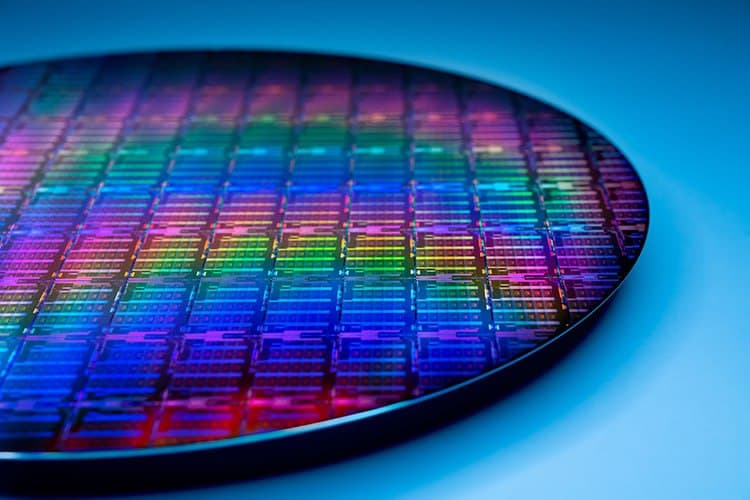

Вкратце процесс изготовления процессора выглядит так: из расплавленного кремния на специальном оборудовании выращивают монокристалл цилиндрической формы. Получившийся слиток охлаждают и режут на «блины», поверхность которых тщательно выравнивают и полируют до зеркального блеска. Затем в «чистых комнатах» полупроводниковых заводов на кремниевых пластинах методами фотолитографии и травления создаются интегральные схемы. После повторной очистки пластин, специалисты лаборатории под микроскопом производят выборочное тестирование процессоров – если все «ОК», то готовые пластины разрезают на отдельные процессоры, которые позже заключают в корпуса.

Давайте рассмотрим весь процесс более подробно.

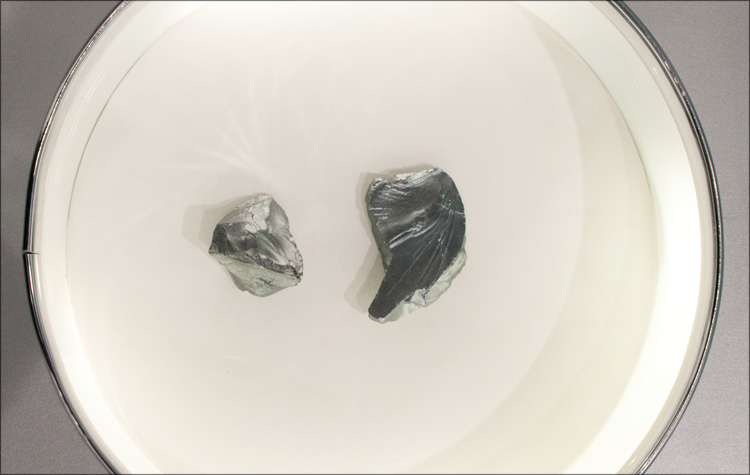

Содержание кремния в земной коре составляет порядка 25-30% по массе, благодаря чему по распространённости этот элемент занимает второе место после кислорода. Песок, особенно кварцевый, имеет высокий процент содержания кремния в виде диоксида кремния (SiO2) и в начале производственного процесса является базовым компонентом для создания полупроводников.

Первоначально берется SiO2 в виде песка, который в дуговых печах (при температуре около 1800°C) восстанавливают коксом:

SiO2 + 2C = Si + 2CO

Данные реакции с использованием рецикла образующихся побочных кремнийсодержащих веществ снижают себестоимость и устраняют экологические проблемы:

2SiHCl3 ↔ SiH2Cl2 + SiCl4

2SiH2Cl2 ↔ SiH3Cl + SiHCl3

2SiH3Cl ↔ SiH4 + SiH2Cl2

SiH4 ↔ Si + 2H2

Получившийся в результате водород можно много где использовать, но самое главное то, что был получен «электронный» кремний, чистый-пречистый (99,9999999%). Чуть позже в расплав такого кремния опускается затравка («точка роста»), которая постепенно вытягивается из тигля. В результате образуется так называемая «буля» — монокристалл высотой со взрослого человека. Вес соответствующий — на производстве такая буля весит порядка 100 кг.

Слиток шкурят «нулёвкой» :) и режут алмазной пилой. На выходе – пластины (кодовое название «вафля») толщиной около 1 мм и диаметром 300 мм (

12 дюймов; именно такие используются для техпроцесса в 32нм с технологией HKMG, High-K/Metal Gate).

Теперь самое интересное -- в отшлифованные кремниевые пластины необходимо перенести структуру будущего процессора, то есть внедрить в определенные участки кремниевой пластины примеси, которые в итоге и образуют транзисторы. Как это сделать?

Проблема решается с помощью технологии фотолитографии — процесса избирательного травления поверхностного слоя с использованием защитного фотошаблона. Технология построена по принципу «свет-шаблон-фоторезист» и проходит следующим образом:

— На кремниевую подложку наносят слой материала, из которого нужно сформировать рисунок. На него наносится фоторезист — слой полимерного светочувствительного материала, меняющего свои физико-химические свойства при облучении светом.

— Производится экспонирование (освещение фотослоя в течение точно установленного промежутка времени) через фотошаблон

— Удаление отработанного фоторезиста.

Нужная структура рисуется на фотошаблоне — как правило, это пластинка из оптического стекла, на которую фотографическим способом нанесены непрозрачные области. Каждый такой шаблон содержит один из слоев будущего процессора, поэтому он должен быть очень точным и практичным.

Пластина облучается потоком ионов (положительно или отрицательно заряженных атомов), которые в заданных местах проникают под поверхность пластины и изменяют проводящие свойства кремния (зеленые участки — это внедренные чужеродные атомы).

В фотографии свет проходил через негативную пленку, падал на поверхность фотобумаги и менял ее химические свойства. В фотолитографии принцип схожий: свет пропускается через фотошаблон на фоторезист, и в тех местах, где он прошел через маску, отдельные участки фоторезиста меняют свойства. Через маски пропускается световое излучение, которое фокусируется на подложке. Для точной фокусировки необходима специальная система линз или зеркал, способная не просто уменьшить, изображение, вырезанное на маске, до размеров чипа, но и точно спроецировать его на заготовке. Напечатанные пластины, как правило, в четыре раза меньше, чем сами маски.

Весь отработанный фоторезист (изменивший свою растворимость под действием облучения) удаляется специальным химическим раствором – вместе с ним растворяется и часть подложки под засвеченным фоторезистом. Часть подложки, которая была закрыта от света маской, не растворится. Она образует проводник или будущий активный элемент – результатом такого подхода становятся различные картины замыканий на каждом слое микропроцессора.

Собственно говоря, все предыдущие шаги были нужны для того, чтобы создать в необходимых местах полупроводниковые структуры путем внедрения донорной (n-типа) или акцепторной (p-типа) примеси. Допустим, нам нужно сделать в кремнии область концентрации носителей p-типа, то есть зону дырочной проводимости. Для этого пластину обрабатывают с помощью устройства, которое называется имплантер — ионы бора с огромной энергией выстреливаются из высоковольтного ускорителя и равномерно распределяются в незащищенных зонах, образованных при фотолитографии.

Там, где диэлектрик был убран, ионы проникают в слой незащищенного кремния – в противном случае они «застревают» в диэлектрике. После очередного процесса травления убираются остатки диэлектрика, а на пластине остаются зоны, в которых локально есть бор. Понятно, что у современных процессоров может быть несколько таких слоев — в таком случае на получившемся рисунке снова выращивается слой диэлектрика и далее все идет по протоптанной дорожке — еще один слой фоторезиста, процесс фотолитографии (уже по новой маске), травление, имплантация…

Логические элементы, которые образовались в процессе фотолитографии, должны быть соединены друг с другом. Для этого пластины помещают в раствор сульфата меди, в котором под действием электрического тока атомы металла «оседают» в оставшихся «проходах» — в результате этого гальванического процесса образуются проводящие области, создающие соединения между отдельными частями процессорной «логики». Излишки проводящего покрытия убираются полировкой.

Ура – самое сложное позади. Осталось хитрым способом соединить «остатки» транзисторов — принцип и последовательность всех этих соединений (шин) и называется процессорной архитектурой. Для каждого процессора эти соединения различны – хоть схемы и кажутся абсолютно плоскими, в некоторых случаях может использоваться до 30 уровней таких «проводов».

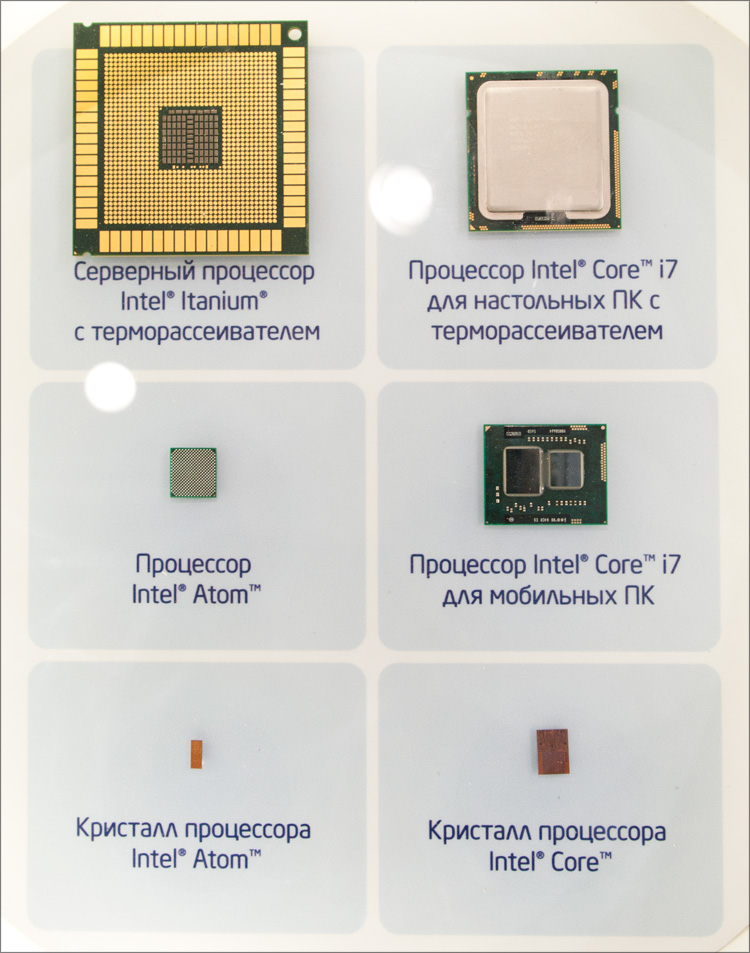

Когда обработка пластин завершена, пластины передаются из производства в монтажно-испытательный цех. Там кристаллы проходят первые испытания, и те, которые проходят тест (а это подавляющее большинство), вырезаются из подложки специальным устройством.

На следующем этапе процессор упаковывается в подложку (на рисунке – процессор Intel Core i5, состоящий из CPU и чипа HD-графики).

Подложка, кристалл и теплораспределительная крышка соединяются вместе – именно этот продукт мы будем иметь ввиду, говоря слово «процессор». Зеленая подложка создает электрический и механический интерфейс (для электрического соединения кремниевой микросхемы с корпусом используется золото), благодаря которому станет возможным установка процессора в сокет материнской платы – по сути, это просто площадка, на которой разведены контакты от маленького чипа. Теплораспределительная крышка является термоинтерфейсом, охлаждающим процессор во время работы – именно к этой крышке будут примыкать система охлаждения, будь то радиатор кулера или здоровый водоблок.

Теперь представьте себе, что компания анонсирует, например, 20 новых процессоров. Все они различны между собой – количество ядер, объемы кэша, поддерживаемые технологии… В каждой модели процессора используется определенное количество транзисторов (исчисляемое миллионами и даже миллиардами), свой принцип соединения элементов… И все это надо спроектировать и создать/автоматизировать – шаблоны, линзы, литографии, сотни параметров для каждого процесса, тестирование… И все это должно работать круглосуточно, сразу на нескольких фабриках… В результате чего должны появляться устройства, не имеющие права на ошибку в работе… А стоимость этих технологических шедевров должна быть в рамках приличия…

Ни для кого не секрет, что производственные фабрики компании Intel на данный момент являются одними из ведущих фабрик в мире по уровню технической оснащенности. Чем они отличаются от суровых Челябинских труболитейных заводов? А давайте посмотрим.

3 x Easter eggs

Эта статья может быть в первую очередь полезна тем, кто хочет построить свою фабрику для производства процессоров – если подобная мысль у вас хоть раз возникала, то смело заносите статью в закладки ;)

| … В Челябинске открылся новый завод по выпуску труб различного диаметра. Первые трубы различного диаметра уже сошли с конвейера… |

Понятное дело, что без заводов в производстве не обойтись. На данный момент у компании Intel есть 4 завода, способных массово производить процессоры по технологии 32нм: D1D и D1C в штате Орегон, Fab 32 в штате Аризона и Fab 11X в Нью-Мексико.

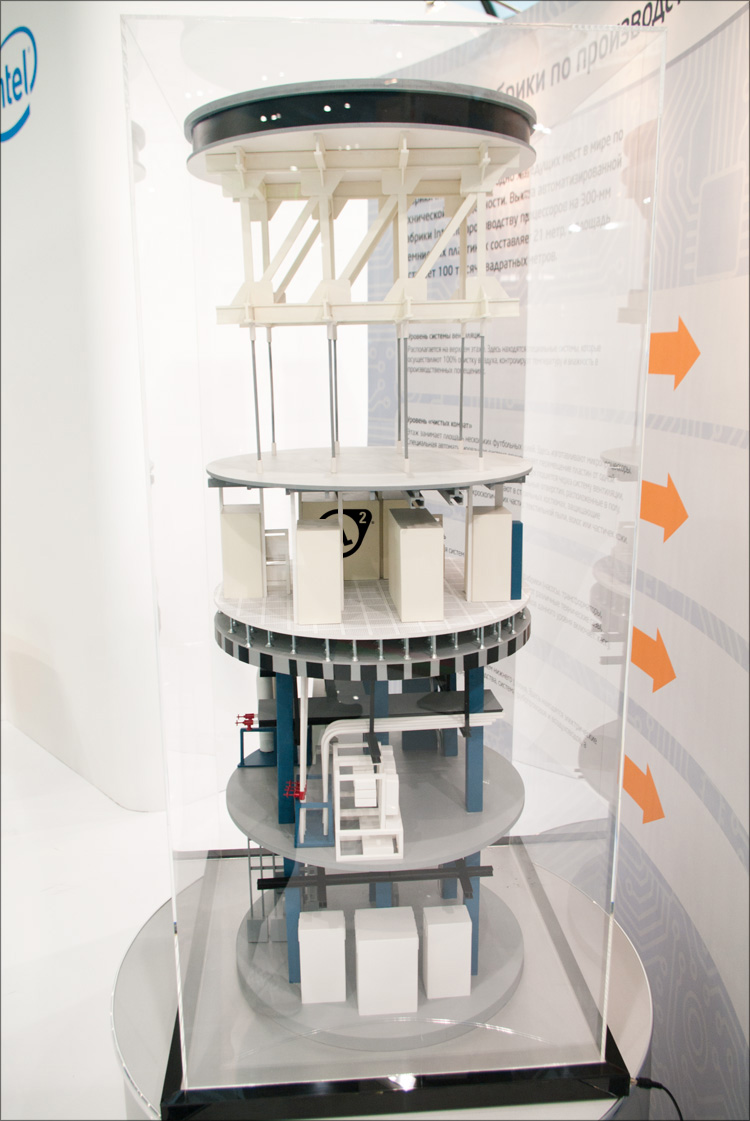

Высота каждой фабрики Intel по производству процессоров на 300-мм кремниевых пластинах составляет 21 метр, а площадь достигает 100 тысяч квадратных метров. В здании завода можно выделить 4 основных уровня:

Уровень системы вентиляции

Микропроцессор состоит из миллионов транзисторов – самая маленькая пылинка, оказавшаяся на кремниевой пластине, способна уничтожить тысячи транзисторов. Поэтому важнейшим условием производства микропроцессоров является стерильная чистота помещений. Уровень системы вентиляции расположен на верхнем этаже — здесь находятся специальные системы, которые осуществляют 100% очистку воздуха, контролируют температуру и влажность в производственных помещениях. Так называемые «Чистые комнаты» делятся на классы (в зависимости от количества пылинок на единицу объема) и самая-самая (класс 1) примерно в 1000 раз чище хирургической операционной. Для устранения вибраций чистые комнаты располагаются на собственном виброзащитном фундаменте.

Уровень «чистых комнат»

Этаж занимает площадь нескольких футбольных полей – именно здесь изготавливают микропроцессоры. Специальная автоматизированная система осуществляет перемещение пластин от одной производственной станции к другой. Очищенный воздух подается через систему вентиляции, расположенную в потолке, и удаляется через специальные отверстия, расположенные в полу.

Помимо повышенных требований к стерильности помещений, «чистым» должен быть и работающий там персонал — только на этом уровне специалисты работают в стерильных костюмах, которые защищают (благодаря встроенной системе фильтрации, работающей от батареи) кремниевые пластины от микрочастиц текстильной пыли, волос и частиц кожи. Такой костюм называется «Bunny suit» — чтобы надеть его в первый раз, может потребоваться от 30 до 40 минут. Специалистам компании для этого требуется порядка 5 минут.

Нижний уровень

Предназначен для систем поддерживающих работу фабрики (насосы, трансформаторы, силовые шкафы и т.п.). Большие трубы (каналы) передают различные технические газы, жидкости и отработанный воздух. Спецодежда сотрудников данного уровня включает каску, защитные очки, перчатки и специальную обувь.

Наглядный процесс строительства одной из фабрик компании (заливал в HD):

У большинства производителей полупроводниковой электроники оборудование и процессы, используемые в лабораториях для исследований и разработок, отличаются от того, что применяется на заводах по производству самой продукции. В связи с этим возникает проблема – при переходе с опытного производства на серийное, часто возникают непредвиденные ситуации и прочие задержки, возникающие из-за необходимости дорабатывать и адаптировать технологические процессы – в общем, делать всё для достижения наивысшего процента выхода годной продукции. Помимо задержки серийного производства это может привести и к другим осложнениям – да хотя бы к изменениям в значениях параметров техпроцесса. Соответственно, результат может получиться непредсказуемым.

У компании Intel в такой ситуации свой подход, который называется Copy Exactly. Суть данной технологии – в полном копировании лабораторных условий на строящиеся фабрики. Повторяется все до мелочей — не только само здание (конструкция, оборудование и настройки, трубопроводная система, чистые комнаты и покраска стен), но и входные/выходные параметры процессов (которых более 500!), поставщики исходных материалов и даже методики обучения персонала. Все это позволяет работать фабрикам в полную силу практически сразу после запуска, но и это не главный плюс. Благодаря такому подходу фабрики имеют большую гибкость – в случае аварии или реорганизации, начатые на одном заводе пластины смогут быть сразу «продолжены» на другом, без особого ущерба для бизнеса. Подобный подход по достоинству оценили конкурирующие компании, но почему-то практически никто его больше не применяет.

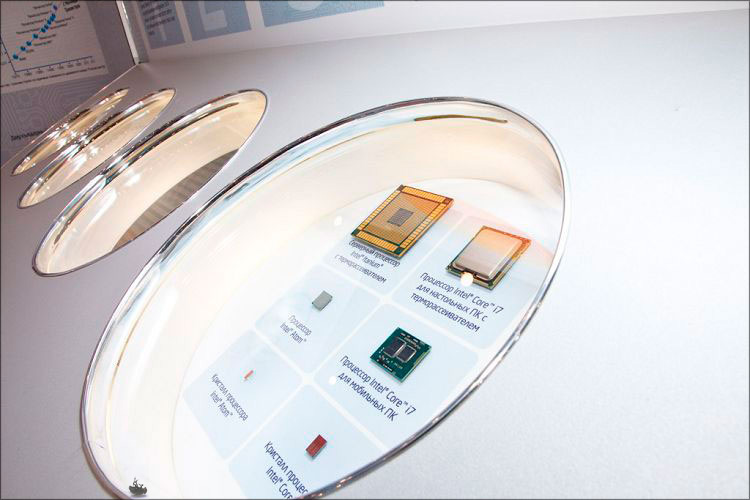

Как я уже говорил, в зале вычислительной техники Московского Политехнического музея компания Intel открыла свою экспозицию, одну из самых крупных в зале. Стенд получил название «От песка до процессора» и представляет собой достаточно познавательную конструкцию.

Во главе зала стоит «Chipman» в точной копии костюма, которые применяются на заводах корпорации. Рядом – макет одной из фабрик; неподалеку стоит стенд, внутри которого находятся «процессоры на разных этапах» — куски оксида кремния, кремниевые пластины, сами процессоры и т.д. Все это снабжено большим количество информации и подкреплено интерактивным стендом, на котором любой желающий может рассмотреть устройство процессора (передвигая ползунок масштаба – вплоть до молекулярного строения). Чтобы не быть голословным, вот пара фотографий экспозиции:

В понедельник будет статья про само производство процессоров. А пока снова откиньтесь на спинку стула и посмотрите (желательно в HD) этот видеоролик:

Intel сообщила о запуске завода Fab 42 в США по производству 10-нанометровых процессоров. Он строился с 2011 г. и изначально должен был быть 14-нанометровым. Тем временем AMD выпускает процессоры 7 нм на фабрике TSMC и готовится к переходу на 5 нм, а Intel покажет свои первые 7-нанометровые чипы лишь в 2022 г.

Новая фабрика Intel

В США заработал новый завод компании Intel по производству 10-нанометровых микросхем. Он расположен в городе Чандлер (штат Аризона), и для самой Intel это очень знаковое событие как минимум по двум причинам.

Первая причина – завод, получивший название Fab 42, был построен не за год и даже не за три, Intel начала возводить его еще в 2011 г. К тому же стройка периодически замораживалась, несмотря на многомиллиардные инвестиции Intel в этот проект.

Вторая причина – Intel сможет выпускать больше 10-нанометровых процессоров, притом Fab 42 рассчитана на производство продуктов 10 нм второго и третьего поколений, самых актуальных для Intel на начало октября 2020 г.

Возможности нового завода

Второе поколение 10-нанометровых чипов Intel – это процессоры линеек Ice Lake-U, Ice Lake-SP, Elkhart Lake и Snow Ridge. Третье поколение – это Tiger Lake-U и Tiger Lake-H, дебютировавшие, как сообщал CNews, в сентябре 2020 г. Само же 10-нанометровое производство Intel освоила сравнительно недавно – в августе 2019 г.

Fab 42 стала третьей по счету фабрикой Intel, оснащенной оборудованием, необходимым для выпуска 10-нанометровых микросхем. Оставшиеся две расположены в Израиле и американском штате Орегон.

Как пишет сетевое издание Tom’s Hardware, Intel не раскрывает производственные мощности своей Fab 42, но называет ее «частью первой мегафабричной сети». «Мегафабрики» способны ежемесячно выпускать от 25 тыс. до 100 тыс. кремниевых пластин, но тут все напрямую зависит от ряда факторов, среди которых – количество заказов и используемый техпроцесс.

Нереализованные планы

В 2017 г. представители Intel, освещая процесс строительства Fab 42, заявляли, что завод будет оснащен оборудованием для 7-нанометровой литографии. По состоянию на 2020 г. Intel так и не освоила такой техпроцесс, и пока неизвестно, будет ли Fab 42 способен производить подобные микросхемы в будущем.

Впервые о том, что Intel начала работу над 7-нанометровыми процессорами, стало известно лишь в конце апреля 2020 г. Как сообщал CNews, Они получили кодовое название Meteor Lake, а их появление может состояться как минимум 2022 г.

Разделяй и зарабатывай: сегментация сети создает новые источники дохода

В настоящее время Intel выпускает 14- и 10-нанометровые чипы, тогда как AMD, ее основной конкурент, делает ставку на 7 нм. Своих фабрик у нее при этом нет – новые Ryzen, Epyc и Threadripper штампуются на фабриках тайваньской компании TSMC.

Intel пока не в силах догнать AMD, которая уже готовится к переходу на 5 нанометров. Это отставание летом 2020 г. привело к печальным последствиям для Intel – 24 июля 2020 г. CNews писал об обрушении ее акций более чем на 10%. Это произошло сразу после того как в компании официально признали, что ее новых чипов с нормами 7 нм не будет еще как минимум два-три года. Сразу за этим последовало увольнение главы ключевого технологического подразделения Intel Мёрти Рендучинтала (Murthy Renduchintala) из компании. Издание Reuters склонно предполагать связь между этими событиями.

Почему завод строился почти десять дет

Intel объявила о начале строительства Fab 42 в 2011 г., и заявила, что готова вложить в этот завод $5 млрд. С самого начала компания хотела выпускать на нем 450-миллиметровые кремниевые пластины вместо стандартных для этой отрасли 300-миллиметровых. Новая площадка, по словам экс-президента США Барака Обамы (Barack Obama), должна была стать примером потенциала американской промышленности.

На момент начала стройки Intel еще не задумывалась об оснащении фабрики техникой для 10-нанометровой литографии. Строительство самого здания завода было завершено в 2013 г., включая возведение систем кондиционирования и обогрева помещений и прокладку необходимых коммуникаций.

Поначалу в планы компании входило оснащение фабрики 14-нанометровым конвейером, но в начале 2014 г., как сообщал CNews, Intel отсрочила запуск завода на неопределенный срок и не стала завозить в него производственное оборудование. Причиной тому стало резкое падение спроса на персональные компьютеры – согласно статистике исследовательской компании Gartner, в 2013 г. поставки ПК на мировом рынке упали на 10% по сравнению с 2012 г. до 315,97 млн штук.

В начале 2017 года Intel объявила о планах потратить $7 млрд на оснащение своей Fab 42 оборудованием для 7-нанометрового производства. Пока неизвестно, на что в итоге были потрачены эти средства. Tom’s Hardware пишет, что суммарные затраты Intel на строительство и запуск нового завода в Аризоне составили $23 млрд вместо планировавшихся $5 млрд. В настоящее время штат завода насчитывает более 12 тыс. сотрудников.

Intel приступила к строительству двух новых фабрик по производству микросхем в Окотильо (штат Аризона). Таким образом, стратегия компании в отношении собственных продуктов остаётся неизменной: она продолжит фокусироваться на их самостоятельном производстве. Вместе с этим расширение производства отвечает возросшим амбициям процессорного гиганта — Intel объявила о намерении стать крупным игроком на рынке контрактного производства полупроводников.

Во время прошедшего мероприятия «Intel Unleashed: Engineering The Future» генеральный директор компании Пэт Гелсингер (Pat Gelsinger) заявил: «Intel является и останется ведущим разработчиком технологических процессов, основным производителем полупроводников и ведущим поставщиком кремния во всём мире».

На мероприятии было объявлено, что Intel начнёт активнее продвигать свои услуги в качестве производителя полупроводниковых устройств для внешних заказчиков, не обладающих собственными производственными мощностями. Для работы с такими клиентами Intel создаст дочернее предприятие Intel Foundry Services (IFS), которое возглавит Рандхир Такур (Randhir Thakur), нынешний старший вице-президент компании.

Именно с прицелом на деятельность IFS начато строительство двух новых фабрик в Аризоне, которые нужны для того, чтобы Intel смогла удовлетворить растущие потребности в кремниевых чипах не только со стороны самой компании, но и со стороны внешних заказчиков. В строительство этих фабрик Intel планирует вложить $20 млрд. По плану они заработают в 2024 году. На фабриках будет установлено передовое производственное оборудование, ориентированное на наиболее современные техпроцессы и применение EUV-литографии.

Гелсингер пообещал, что предприятие IFS станет важным игроком на рынке, суммарная ёмкость которого вырастет до $100 млрд к 2025 году. При этом компания будет готова предоставлять внешним заказчикам доступ к самым передовым техпроцессам и методикам упаковки, и производить для них самые разнообразные чипы, в том числе и процессоры с архитектурами ARM и RISC-V, несмотря на то, что такие продукты могут конкурировать с продвигаемой Intel архитектурой x86. Как следует из показанного на мероприятии слайда, клиентами Intel могут стать такие компании как Amazon, Google, Microsoft и Qualcomm.

В настоящее время Intel владеет четырьмя производственными комплексами, расположенными в США. В дополнение к комплексу в Аризоне, который будет расширяться, компания также имеет мощности в Массачусетсе, Нью-Мексико и Орегоне. Также она производит чипы в Ирландии, Израиле и имеет фабрику в Китае. Этим перечнем дело не ограничивается. Intel пообещала объявить о следующем этапе расширения мощностей в США, Европе и других регионах мира в течение года. Таким образом, предприятие IFS имеет все шансы стать американской или европейской альтернативой азиатским контрактным производителям. Это прямо отвечает курсу, намеченному президентом Байденом, одним из приоритетов которого является развитие отечественного производства полупроводников.

Попутно было объявлено, что Intel вступает в партнёрство с IBM с целью усовершенствования технологий, касающихся производства и упаковки чипов. В перспективе, как предполагается, это не только поможет компании, но и повысит «конкурентоспособность американской полупроводниковой промышленности» в целом.

По опыту изучения аналогичного документа AMD мы знаем, что годовой отчёт Intel по форме 10-K содержит упоминания о местах концентрации производственных мощностей компании. В отличие от AMD или NVIDIA, которые свои процессоры и графические решения самостоятельно не выпускают, Intel располагает собственными производственными мощностями, чем очень гордится. Удовольствие это не самое дешёвое, и на разработку новых техпроцессов Intel вынуждена тратить существенную часть своих расходов на НИОКР. Создание нового оборудования компания вынуждена финансировать в сотрудничестве с профильным холдингом ASML, акционером которого является. Чтобы мощности не пустовали, Intel начала искать клиентов на контрактный выпуск микросхем, но пока старается не включать в их число прямых конкурентов. Кроме того, возведённые в Аризоне корпуса новой фабрики решено было законсервировать до лучших времён - технологическое оборудование туда так и не завезли.

реклама

В первой таблице Intel перечисляет фабрики, на которых выпускает различные виды продукции. Помимо географического положения, указываются типоразмер кремниевых пластин и техпроцесс. В прошедшем квартале должно было остановиться производство 130-нм чипсетов с использованием 200-мм пластин в штате Массачусетс. Заметим, что процессоры Intel выпускает только в США и Израиле, китайцам доверено лишь производство чипсетов и "прочих продуктов" по 90-нм и 65-нм технологиям. Фабрики Intel в Ирландии сейчас тоже перестраиваются под 14-нм технологию, в случае необходимости они составят компанию американским предприятиям Intel.

Около 70% кремниевых пластин Intel обрабатывает в США, оставшиеся 30% приходятся на Израиль и Китай, а Ирландия пока "отдыхает", но уже во втором полугодии должна вернуться в строй. В прошлом году основная часть процессоров Intel выпускалась из 300-мм пластин по 14-нм, 22-нм и 32-нм техпроцессам.

Упаковкой и тестированием микросхем и процессоров Intel занимаются предприятия на территории Малайзии, Китая и Вьетнама. Коста-Рика из их числа выбыла в конце 2014 года. В случае необходимости, Intel привлекает к упаковке и тестированию второстепенных продуктов сторонних подрядчиков. По состоянию на 27 декабря прошлого года штатная численность сотрудников Intel по всему миру составляла 106 700 человек, из которых 51% работает на территории США.

Читайте также: