Как сделать корпус для блока питания своими руками

Обновлено: 07.07.2024

Инструменты и материалы:

-Бамбуковая разделочная доска;

-Деревянная планка;

-Стекло;

-Виниловая пленка;

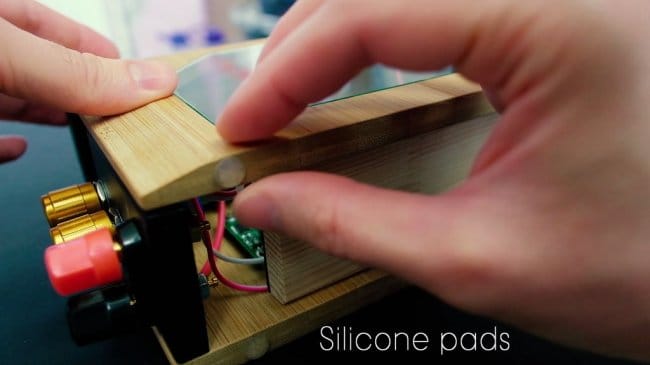

-Силиконовые ножки;

-Струбцины;

-Ножовка;

-Лобзик;

-Шлифовальный блок;

-Столярный клей:

-Дрель;

-Гвозди;

-Шканты;

-Нож;

-Ножницы;

-Стеклорез;

-Маркер;

-Силикон;

-Алюминиевый уголок;

-Эпоксидный клей;

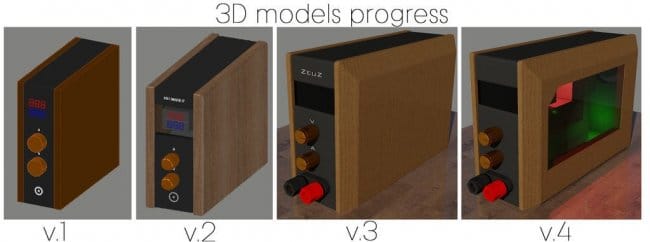

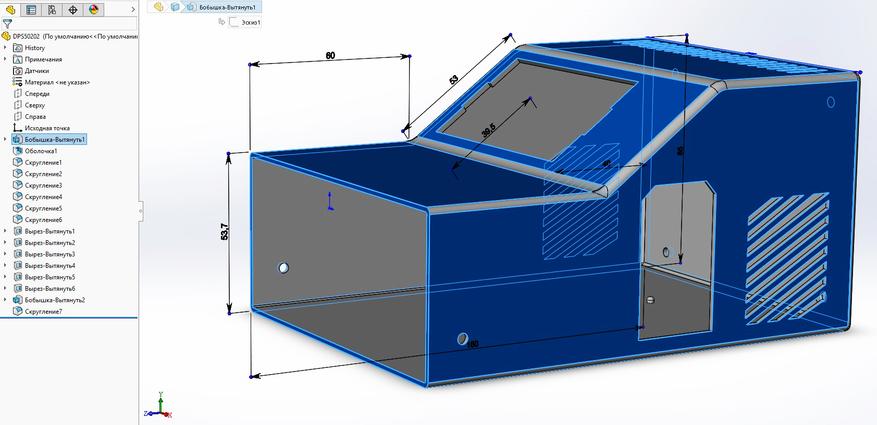

Шаг первый: 3D модель

Сначала мастер разработал четыре 3D модели корпуса. Из них он выбрал одну для проекта.

Шаг второй: разделочная доска

Сначала мастер распиливает доску на две части. Затем нужно сделать на досках скос. Так как мастер использует только ручной инструмент, он нашел оригинальный способ сделать скос.

Мастер зажимает заготовку струбциной. К наклонной доске закрепляет шлифблок. Перемещая доску влево/вправо делает скос. На каждую сторону у мастера ушло около 10 минут.

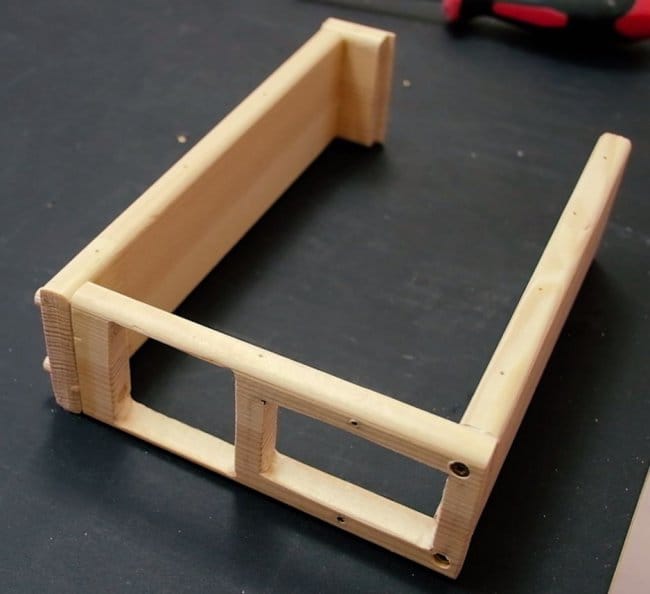

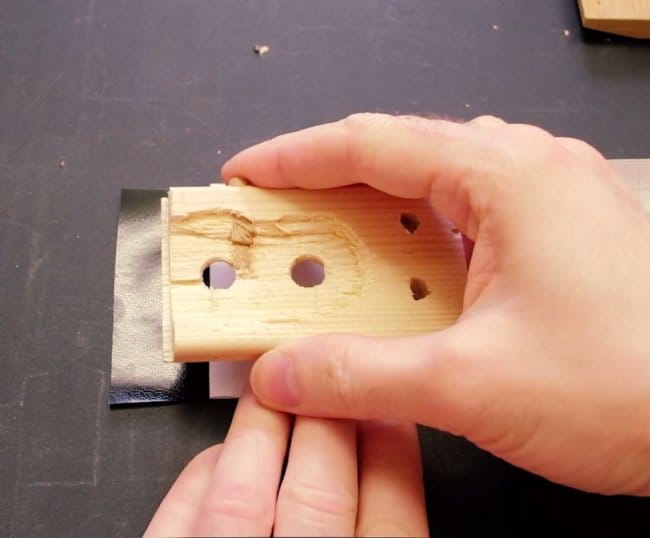

Шаг второй: торец

Торцы корпуса мастер делает из деревянной планки. Отрезает планки по длине. Вырезает, на задней панели, отверстия для вентилятора и разъема. На передней панели сверлит отверстия для разъемов и потенциометров. Сверлит глухие отверстия для шкантов. Устанавливает среднюю часть корпуса.

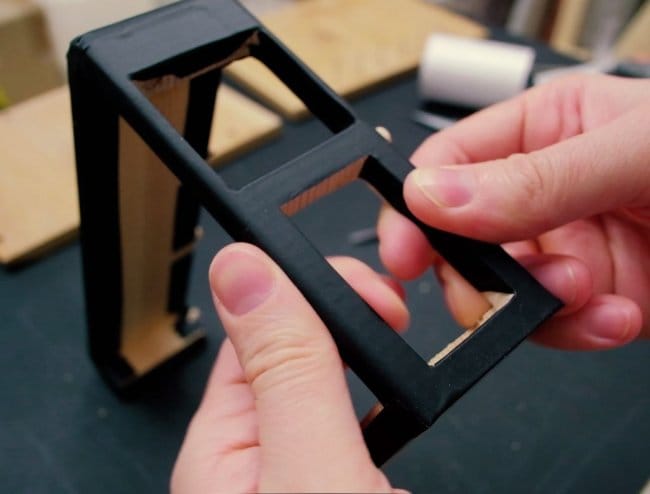

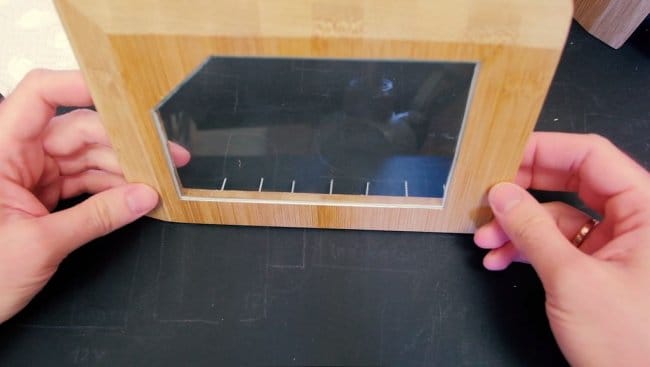

Шаг третий: правая крышка

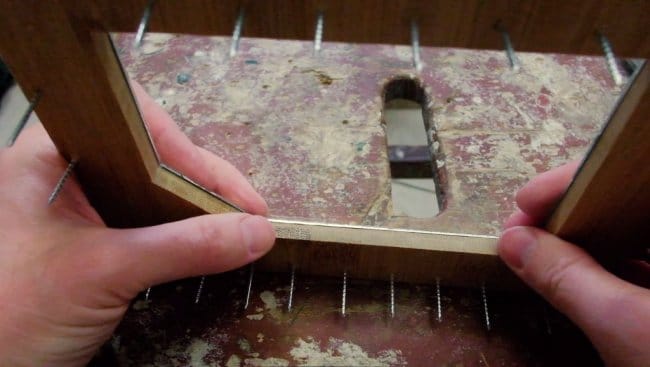

Мастер хотел, чтобы правая крышка корпуса была съемной. По периметру крышки, с внутренней части, мастер сверлит глухие отверстия и приклеивает гвозди. Затем сверлит отверстия, диаметр как у гвоздей, по периметру в планке (соосно крышке). Теперь крышку легко можно установить на место и легко демонтировать.

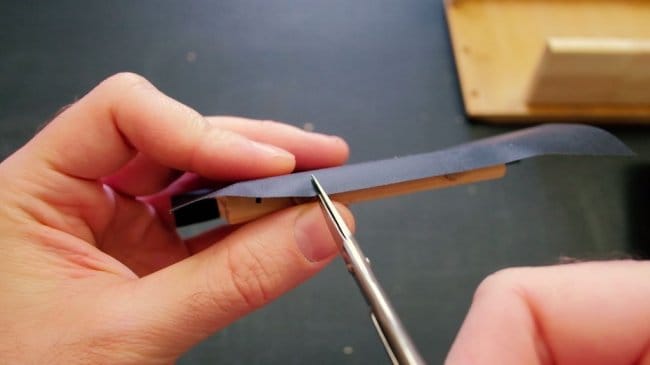

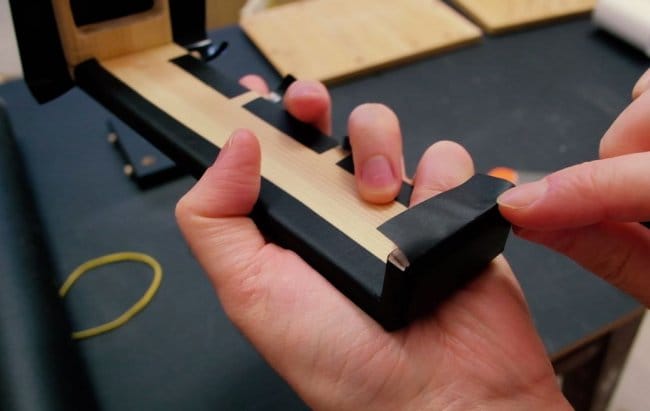

Шаг четвертый: винил

Дальше мастер разбирает все и оклеивает среднюю часть черной виниловой пленкой.

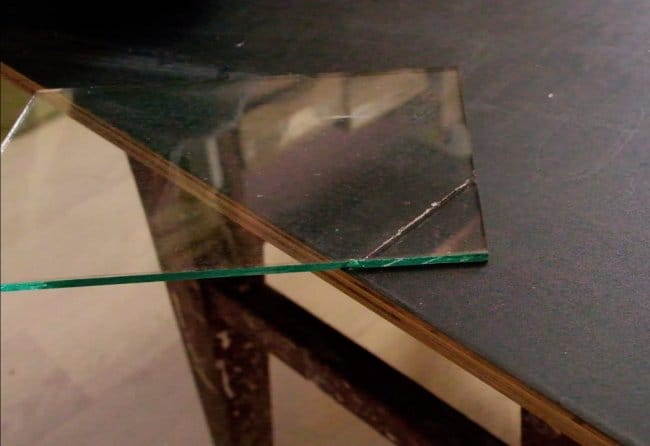

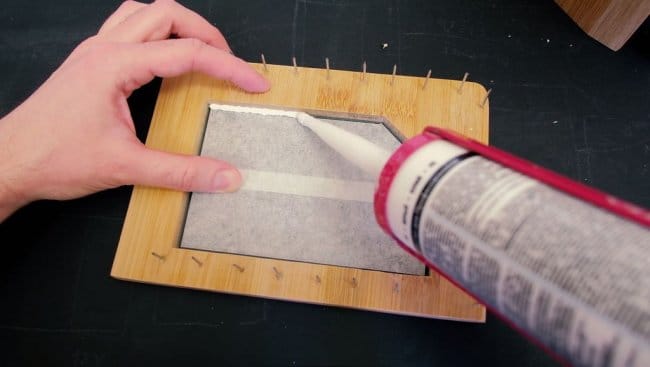

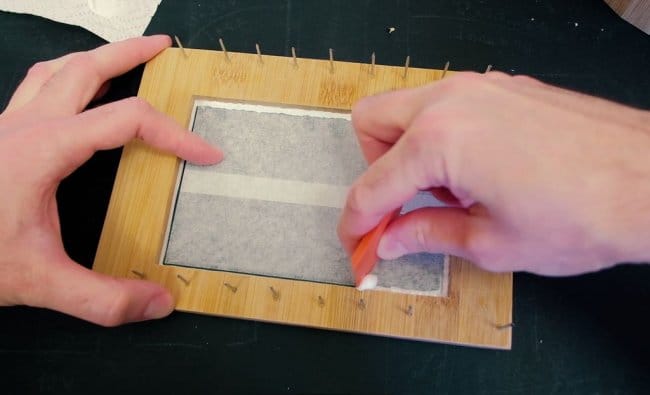

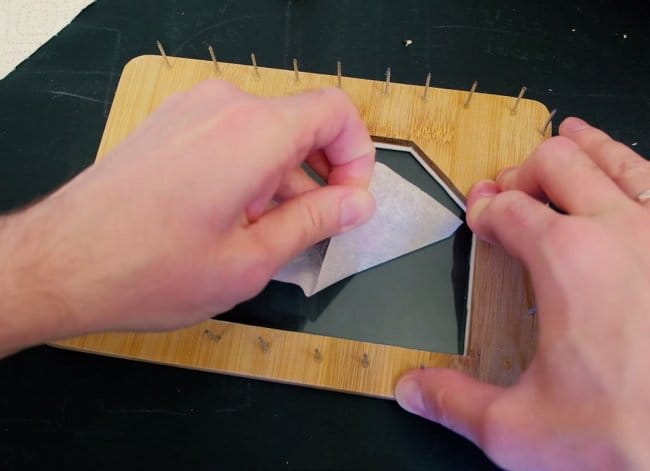

Шаг пятый: стекло

В правую панель мастер решил вставить стекло. Отрезает стекло по размеру. Шлифует грани.

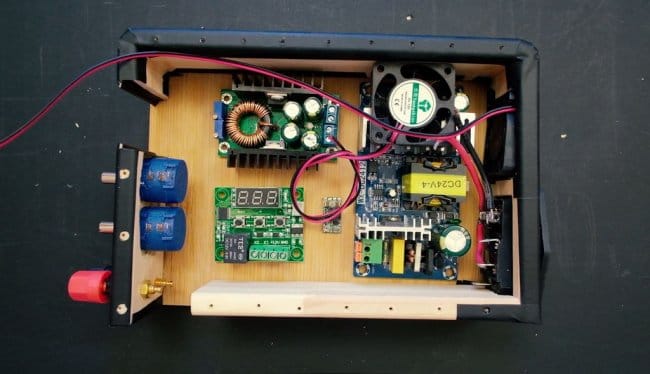

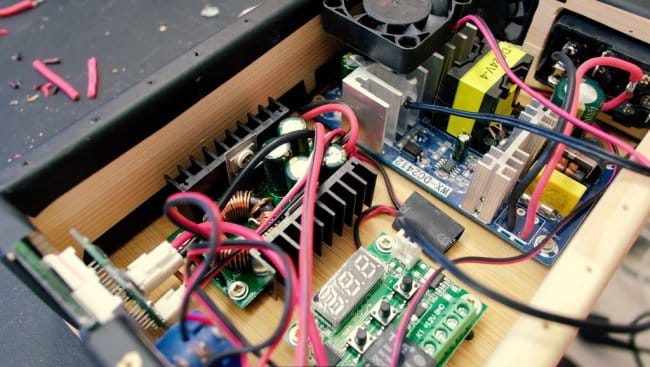

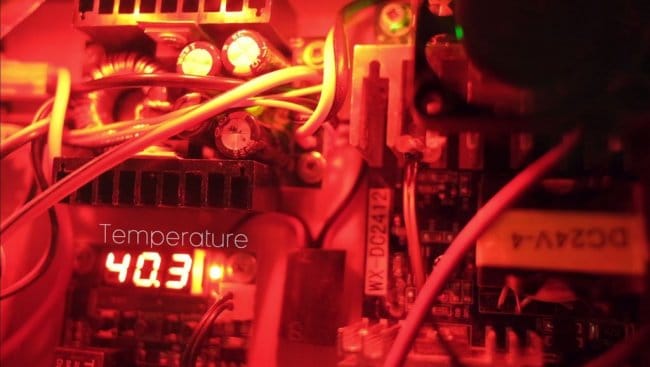

Шаг шестой: установка

Дальше мастер устанавливает электронику и правую крышку. В первой части мастер подключил один вентилятор. В окончательной сборке вентилятора два.

Шаг седьмой: логотип

Из алюминиевого уголка мастер выпиливает полосу. Из этой полосы сгибает слово *ZEUS и приклеивает к передней панели корпуса.

*Зевс - бог неба и грома.

Весь процесс изготовления корпуса можно посмотреть на видео.

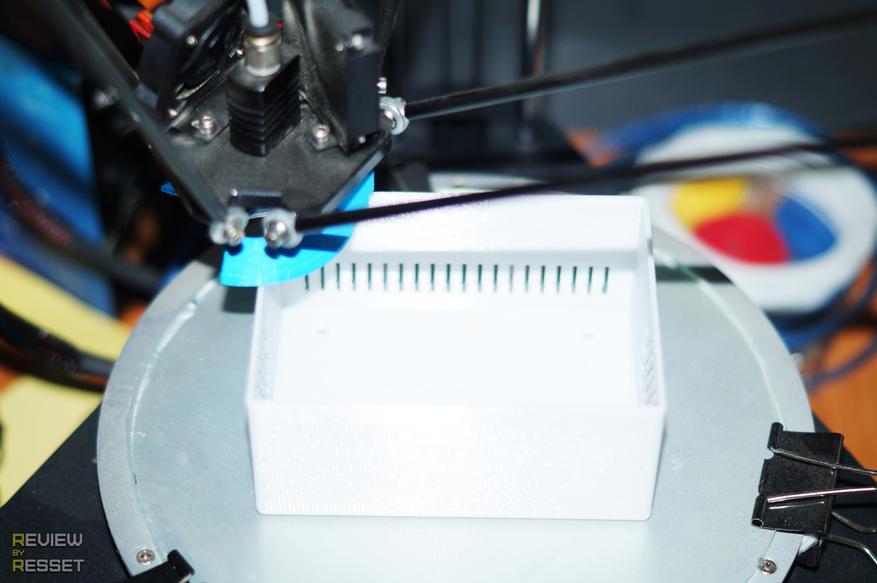

Сегодня я решил поделиться универсальным корпусом для блока питания, который можно напечатать на 3D принтере / вырезать частями на ЧПУ станке и за 30 минут соберем готовое к работе устройство.

Эта первая публикация в теме DIY, поэтому я не совсем понимаю в каком виде лучше всё оформить, так что будем экспериментировать =)

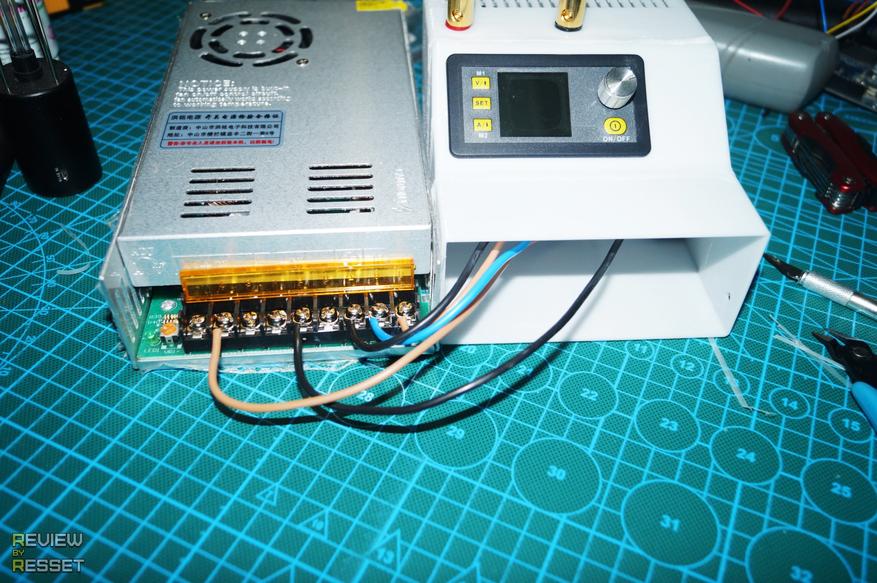

Начитавшись обзоров решил приобрести себе преобразователь DPS5020 и собрать более-менее человеческий регулируемый блок питания. Вот только модуль стоил $48, блок питания еще $22, так что было решено не тратить еще $20 на корпус и сделать его самому бесплатно, нужно же отбивать стоимость 3д принтера )

Идея не нова и в thingiverse можно найти похожий образцы, но плагиата нет — модель была построена с нуля с учетом особенностей конструкции. Получилось действительно компактно. На фото видны швы, потому что я не переделывал пробную модель, которая создавалась поэтапно кусками.

Комплектующие.

Как и писал выше, «мозгами» устройства будет DPS5020. Огромный плюс этих модулей в том, что все комплектующие одинакового размера, поэтому можно не делать упор на определенную модель — подойдет любая.

Я немного переплатил и взял "USB-BT" комплект, который включает в себя дополнительные модули для подключения через шнурок microUSB или Bluetooth.

Средняя стоимость $48

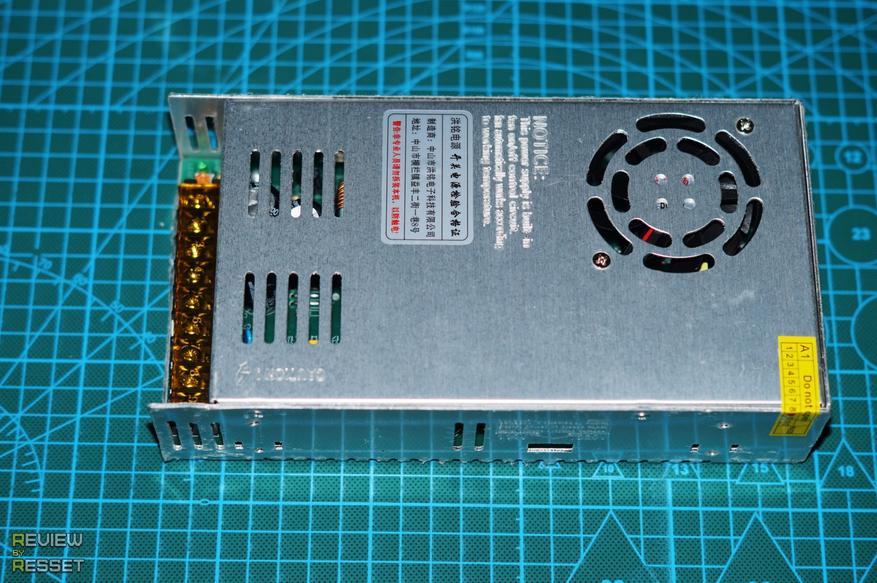

С учетом возможности регулировки напряжения от 0,01 до 50 Вольт и тока от 0,01 до 20 Ампер, нужно было брать вот этот блок

Но он стоит $50, так что на собрании хомяка и жабы было решено, что нам такой большой диапазон напряжения не нужен и нужно экономить. Второй вариант несколько меньше, ток 17 Ампер, есть активное охлаждение и максимальное напряжение ограничено 24 Вольтами.

Зато стоит $21.5 и будет занимать меньше места. Это я себя так успокаиваю.

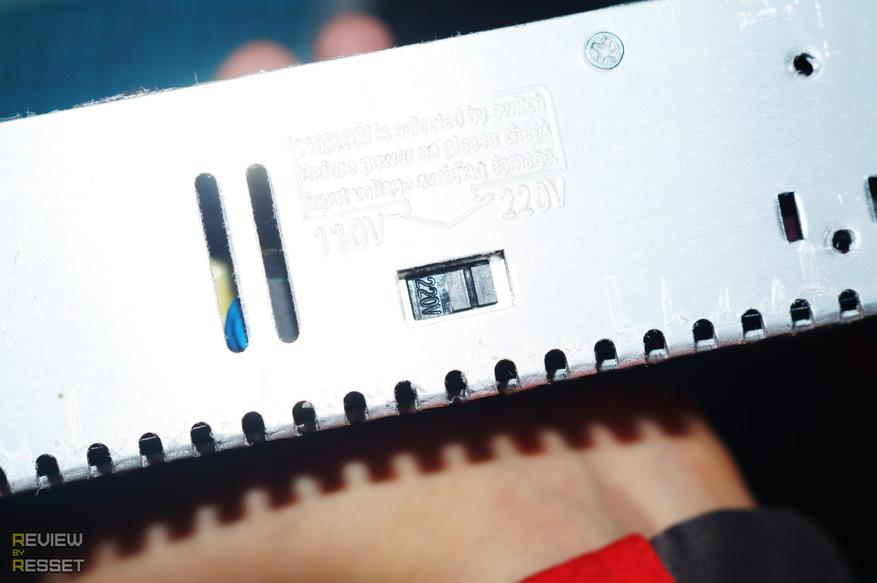

Кстати, всегда проверяйте селектор входного напряжения, у меня было 110 Вольт. Надо сделать так:

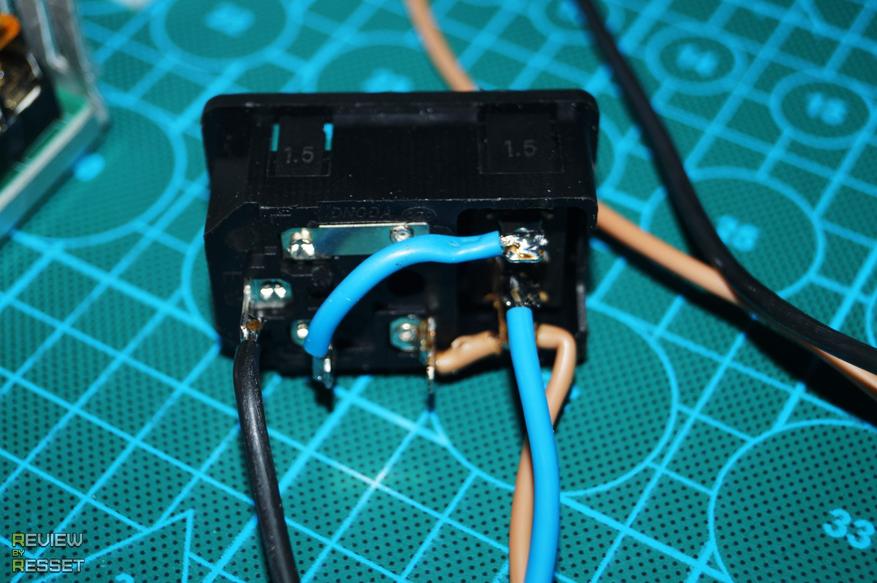

На этом растрата денег практически закончена. Для удобства я докупил еще разъем 220 Вольт за $2.5

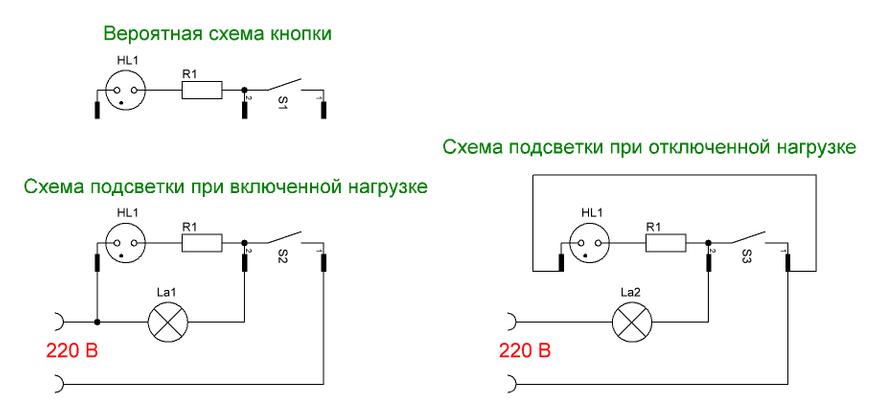

Распаял так, чтобы индикатор кнопки загорался только при включении питания

Вот примеры вариантов подключения

Ну и клеммники еще. Я остановился на этих за $1.7. Можно как зажимать провода диаметром до 2 мм, так и пользоваться banana разъемом в верхней части.

Покупки сделаны, можно создавать модель, опираясь на размеры комплектующих в описании

А после получения всех деталей печатать и переделывать, ибо размеры после печати несколько расходятся и приходится вносить корректировки, пока не получится как надо. И так с каждым участком, для которого важна высокая точность. В нижней части добавил выступы для фиксации платы передачи данных, можно после установки залить кончики клеем или запаять.

Чтобы не потратить весь пластик на отбраковку, было решено печатать модель частями

Кстати, пока шли клеммники, я наткнулся на вот этих красавцев в радиолавке и не смог устоять.

Плата фиксируется на задней стенке четырьмя винтами М3

Далее блок для модуля экрана и элементов управления

В него же вставляется и разъем питания

Как раз допечатался «чехол» блока. Умаялся переделывать размеры.

Склеиваем корпус в один кусок и подключаем провода. Главное не перепутать.

Первый запуск на 5 Вольтах. Всё работает. Кстати, ни модуль, ни блок до этого не проверял )

10 Вольт. Смысла устраивать масштабное тестирование нет, уже был обзор и не один.

Максимальное выходное напряжение с используемым блоком можно выставить только до 23 Вольт, при этом на выходе оно ограничено 22 Вольтами.

Вот такой франкенштейн у меня получился, зато никаких лишних проводов. Думаю или зашкурить и покрасить, или напечатать финальную бесшовную модель. С учетом строения, внутренности разместятся без особых проблем, главное соблюдать последовательность: Плата питания(с проводами) — разъем питания(с проводами) — клеммники — модуль экрана — основной блок питания. Ну и поролонками можно заклеить изнутри вентиляционные отверстия, дабы пылюка особо не копилась.

Подведем итоги.

Я доволен. За сравнительно небольшие деньги удалось собрать довольно неплохой «лабораторный» блок питания с точностью регулировки напряжения и тока до сотых единицы и погрешностью 0.5%. Пользуюсь уже пару месяцев с удовольствием, вот только думаю, может клеммники, которые изначально заказал тоже вывести правее основных и запитать напрямую от блока. Чего они без дела лежат… корпус пластиковый, замкнуть случайно чем-либо будет не просто, а так будет два выхода — с регулировкой через модуль и прямой.

На создание оригинального устройства ушло около $70, т.к. пришлось заказывать все комплектующие:

DPS5020: $47.99

Блок питания: $21.49

Banana зажимы: $1.69

Разъем питания 220В: $2.47

Модель корпуса(STL и исходники): 1-2$ в зависимости от стоимости пластика.

Был блок на 12 Вольт, но это совсем мало, так что сэкономить не получилось. Модуль работает только наполовину, потому что я пожадничал денег, но мне этого напряжения вполне хватает для повседневного использования. Да и при желании всегда можно сделать апгрейд, подправив два параметра размера модели.

Надеюсь данная статья будет кому-то полезна. Понимаю, принтеры есть не у каждого, но в любом городе можно найти человека, который поможет решить проблему печати за разумные деньги. Тем более задача не сложная — никаких поддержек, так что пластика уходит около 100 грамм, то есть себестоимость корпуса около 2$ если печатать филаментом средней ценовой категории или менее $1 если использовать самый дешевый.

Буду рад конструктивной критике и вашим предложениям в комментариях. Всем добра =)

Конечно, на оригинальность не претендую, так как корпуса для своих конструкций делал по готовым чертежам, а если была возможность, то всегда старался упаковывать свои конструкции в готовые корпуса с минимальной переделкой под себя, и поэтому, слишком большого опыта в изобретении корпусов у меня нет.

У меня от ремонта осталась панель МДФ и алюминиевый уголок, которыми я и решил воспользоваться. В первую очередь размещаем элементы блока питания на будущем основании так, как они будут располагаться, и так, чтобы к ним был свободный доступ.

На основании обязательно указываем стороны: «передняя», «задняя», «левая» и «правая».

Размечаем и отрезаем кусок для лицевой стенки.

Отрезаем уголок. Длину уголка делайте на 2-4 мм короче, чем длина стенки корпуса.

Теперь состыковываем лицевую часть корпуса с нижней.

Чтобы отверстия между алюминиевой и деревянной деталями идеально совпадали, поступаем следующим образом: на лицевой стенке размечаем первое отверстие, затем прикладываем уголок, как он должен быть закреплен, и крепко сжимаем обе детали. Тонким сверлом проходим деревянную деталь насквозь, накернивая отверстие в уголке (левая часть рисунка).

Далее, рассверливаем отверстия до нужного диаметра, и винтом с гайкой плотно скрепляем обе детали (средняя и правая части рисунка).

Для крепления деталей я использовал болты и гайки диаметром М3, соответственно, и отверстия рассверливал сверлом диаметром 3мм.

Все отверстия на лицевой и задней стенках корпуса рассверливаем сверлом большего диаметра под усеченный конус, чтобы в нем могла спрятаться головка винта. Я рассверливал сверлом диаметром 8мм.

Теперь устанавливаем на место алюминиевый уголок, выравниваем его вдоль стенки, и тонким сверлом накерниваем второе отверстие. Это отверстие также рассверливаем под диаметр 3мм, а винтом и гайкой скрепляем вторую сторону лицевой стенки и уголка.

Таким же образом собираются все остальные части корпуса между собой.

Процесс сборки смотрите по картинкам ниже.

Для крепления верхней и боковых стенок корпуса будем делать резьбовое соединение.

Тонким сверлом проходим деревянную деталь насквозь и накерниваем отверстие в уголке. Но теперь отверстие в уголке просверливаем сверлом диаметром 2,5мм, а метчиком М3 нарезаем резьбу.

Для крепления верхней и боковых стенок подберите болты с красивыми головками, так как эти болты прятать не будем.

Вот где-то такой ящик должен получиться.

Теперь на лицевой стенке размечаем места под вольтметр, выключатель, переменный резистор и колодку для выходного напряжения.

Самая крупная деталь вольтметр, поэтому его размечаем и вырезаем первым, и уже относительно него располагаем все остальные элементы лицевой стенки. Окружность удобно разметить и начертить штангенциркулем.

Толстым сверлом проходим по кругу, а круглым напильником подгоняем отверстие под вольтметр.

Следующим этапом размечаем расположение колодки, с которой будет браться выходное напряжение. Ваша колодка может отличаться от моей.

Тумблер для включения блока питания расположим над колодкой.

Для переменного резистора делаем специальное крепление, которое будет крепиться к основанию корпуса. Здесь я воспользовался деталью от детского конструктора.

И последнее, что надо сделать для окончания грубой и грязной работы, это просверлить вентиляционные отверстия в основании корпуса под местом установки трансформатора, радиатора и в задней крышке корпуса.

Теперь желательно закрыть головки винтов на лицевой и задней стенках корпуса.

Здесь можно воспользоваться заводской шпаклевкой по дереву, а можно собрать опилки от панели МДФ, смешать их с клеем ПВА до консистенции густой сметаны, и шпателем заделать отверстия.

Даем просохнуть двенадцать часов и мелкой шкуркой убираем лишнее, а если остались шероховатости, то опять разводим опилки клеем, но уже до консистенции жидкой сметаны, и заполняем все шероховатости.

Как все это высохнет, проходимся еще раз мелкой шкуркой и приступаем к покраске.

Краску я выбрал в баллончиках, так как она быстро сохнет, не надо использовать кисть, да и ложится она ровно. Передняя панель будет белого цвета, а все остальное черным. Красить желательно на свежем воздухе.

Теперь постепенно приводим блок питания в порядок.

На лицевую панель вставляем миллиамперметр, выключатель, колодку для выходного напряжения и движок переменного резистора.

Колодку я посадил на клей, а с обратной стороны лицевой панели загнул контактные лепестки для крепости.

На основании закрепил трансформатор, радиатор, плату и переменный резистор.

На этом давайте закончим, а в последней части отградуируем шкалу вольтметра и окончательно соберем блок питания. А если у Вашего трансформатора напряжение на вторичной обмотке больше четырнадцати вольт, то Вы узнаете, как возможно еще поднять выходное напряжение блока питания на 3 – 5 вольт.

Удачи!

По поводу корпусов для самодельных электронных устройств, написано уже не мало, но как говорится – «а воз и ныне там». Правда появились в продаже в радиотехнических магазинах пластмассовые корпуса для этих целей, и размеры есть разные, но на этом плюсы кончаются. Цвет видел только один – тёмный (чёрный, тёмно-серый, светло серый). А хотелось бы выбирать, как минимум, из всех цветов радуги. Да и внутреннее конструкционное устройство более чем не радует. Да при той цене, что предлагают заплатить за эти копеечной себестоимости изделия, они должны вдобавок ко всему быть индивидуально завёрнуты в позолоченную бумагу. А им есть практически прямая альтернатива в виде пластиковых вентиляционных коробов.

Видел двух типоразмеров: 110 х 55 х 800 мм с толщиной стенки от 0,5 до 3 мм по цене от 85 рублей, и 120 х 60 х 800 мм с толщиной стенки от 0,5 до 2,5 мм по цене от 89 рублей. А есть ещё 204 х 60 х 800 мм. Тут главное не лениться пилить – «и будет счастье».

Отпилил нужный размер (лучше чуть побольше).

Идеально прямого реза не вышло, а надо, значит заготовку на ровную поверхность и при помощи треугольника делается разметка будущего идеального среза.

Не спеша пропиливаем сначала углы

потом боковые стороны (так легче достигнуть желаемого), и наконец срез готов, он не плох, но не идеал

ставим на наждачный круг большого размера (если он крупнозернистый – всё закончится быстро, если мелкозернистый – будет ну очень красивая кромка) и притираем.

Рисуем на компьютере и распечатываем в реальном масштабе изображение будущих лицевой и задней панели.

Клеим картинку на подходящий кусок пластика, металла и т. д. (кому, что больше нравится и у кого, что есть в наличии) и ждём, когда хорошенько приклеится и высохнет.

Получаем вот такую заготовку

к которой делаем и клеим надёжным клеем вот такие боковины, необходимые в дальнейшем для надёжного крепления (на винты, саморезы) панели к корпусу.

Собираем заготовки в одно целое и получаем корпус, не хуже магазинного, но в 10 раз прочнее и дешевле, и который будет иметь пространственную ориентацию (горизонтальную или вертикальную) такую, какую захотим.

Читайте также: