Как согнуть тепловую трубку охлаждения процессора

Обновлено: 08.07.2024

Сердцем бесшумного компьютера является теплосъёмник – устройство, передающее тепловую энергию от процессора к радиатору охлаждения. Ранее известная концепция самодельных теплосъёмников была проста. Люди зажимали между двумя медными пластинами обмазанные термопастой трубки. Такой подход был обречен на неудачу, процессор перегревался, или работал на пределе своих возможностей. Причина проста - плохой контакт тепловых трубок с медным теплоотводом, использовалось менее пятидесяти процентов их возможностей. При кустарном изготовлении охладителей на тепловых трубках не спасает ни какая теплопроводная паста, ведь её способность проводить тепло в 500 раз меньше, чем у меди…

Первые наши бесшумные компьютеры были сделаны также. Теперь трудно об этом вспомнить без улыбки, такая методика не позволяла обеспечить нормальную работу мощного процессора. Только дохленький Celeron можно было удержать на приемлемой, но почти критической температуре. Про старшие процессоры, а тем более про разгон, и речи не было…

Прочитав эту статью Вы сможете сделать устройство, способное охладить самый мощный современный процессор. Да, не удивляйтесь, даже не плохо разогнанный! Теперь Вы самостоятельно можете сделать полностью бесшумный компьютер, компьютер без единого вентилятора. Данная система тестировалась на топовых моделях семейства Intel и AMD, результаты поражают воображение. Справедливости ради скажу сразу, что такие характеристики можно получить только при использовании хорошего радиатора. Но, это тема уже другой статьи, мы и радиаторы научились делать сами..

Итак, начнём. Для изготовления охладителя нам понадобятся несколько медных брусков и, естественно, тепловые трубки. Как и где достать теплотрубки мы уже рассказывали, поэтому уделим внимание медным брускам. Алюминий нам не подойдёт, и вот почему. В первых у него коэффициент теплопередачи в два раза меньше, чем у меди. Ну а во вторых он практически не паяется. Нужна именно медь, идеально подойдут кусочки медной плиты толщиной 20-25 миллиметров. Именно такие мы и используем, для своих охладителей на тепловых трубках.

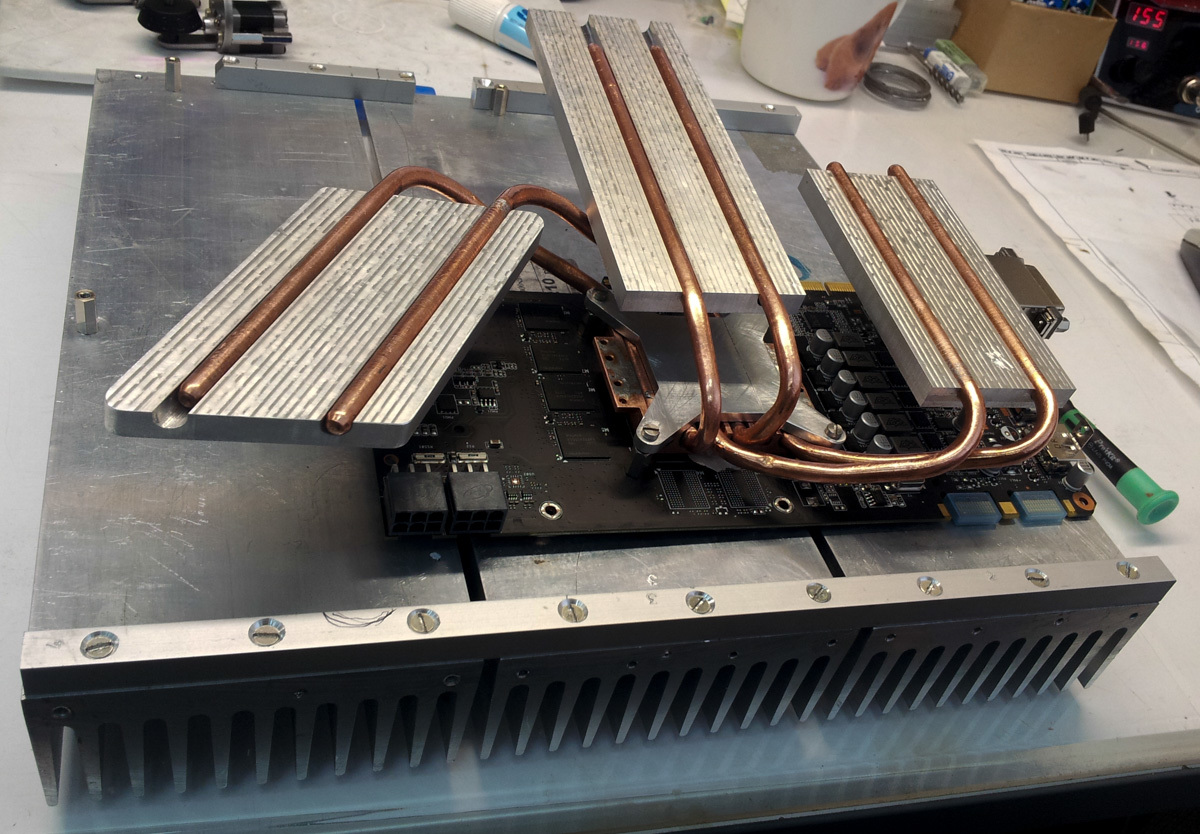

Сначала надо определиться с концепцией будущего куллера, она зависит от того, что мы будем охлаждать. Со слабыми процессорами, типа Р4 Celeron 3000, равно как с мощными видеокартами типа Х850, легко справляется теплообменник, состоящий из двух медных брусков и трёх 6 миллиметровых тепловых трубок. Выглядеть это будет примерно так

Для процессоров типа Prescott, Smithfield или Presler, понадобится уже шесть тепловых трубок и три медных бруска-теплосъёмника, примерно такой конструкции. С новыми Conroe пока работать не приходилось, поэтому ничего сказать не могу. Да и не было их ещё тогда, когда мы делали)

После того, как мы определились с выбором охладителя, надо разобраться с устройством и компоновкой будущего компьютера. Надо тщательно продумать, где и какой будет стоять радиатор, и каким образом он будет крепиться к корпусу компьютера. Я настоятельно рекомендую сначала подобрать подходящий радиатор, установить его в корпус, потом закрепить материнскую плату, и только после этого приступать к изготовлению всего остального.

Для теплосъёмников нам понадобятся медные заготовки, например, вот такие медные бруски, обработанные по торцу. Рекомендуемая марка меди М1. Желательно детали отшлифовать, в таком случае будет проще притирать поверхность. Если есть возможность, то шлифовку лучше будет сделать после сверловки, чтобы не повредить теплосъёмные поверхности во время сверления. Размеры не критичны, на процессор – 60*60 мм или 50*50 мм, остальные 60*80, 50*80, или около того. Отлично подойдут обрезки медного листа толщиной 20-30мм.

Начнём с самого сложного этапа – со сверления отверстий. Нам надо будет проделать сквозные отверстия в торце наших брусков. Работа сложная и точная. Понадобятся качественные, новые и длинные свёрла, с правильной заточкой. Почему нужны длинные свёрла, думаю понятно. Поясню, зачем новые и правильно заточенные. Если заточка сверла будет выполнена на глазок, то гарантировано смещение центра, такое сверло «разобьет» отверстие на несколько десяток больше требуемого диаметра..

Разметку под отверстия следует выполнять точно, по штангельрейсмасу, так будет легче найти точку с обратной стороны теплосъёмника, если придётся мучаться со сломанным сверлом. Да и внешний вид готового изделия будет больше радовать. Перед сверловкой отверстия закерниваем точно по центру рисок.

Медь, благодаря своей вязкости, сверлится ужасно. Стружка плохо выходит из глубокого отверстия и налипает на режущие кромки. При отсутствии навыка сверло заклинивает от стружки и легко ломается, а обломок калёного сверла крепко заседает в мягкой меди… Достать сломанное сверло не просто. но можно. Для этого точно размечаем, и сверлим отверстие с противоположной стороны бруска. И выбиваем обломок стальным прутком. Но, лучше не ломать, поверьте на слово)

Не представляю, как такие глубокие отверстия можно сделать без хорошего станка…, если у Вас его нет, о обычной электрической дрели даже не думайте, категорически не советую. В лучшем случае всё испортите, в худшем – обеспечены серьёзные травмы. Собственно говоря, сверлильный станок должен быть в любой школе, в каждом пятом гараже, в любой мастерской, - кому надо, тот найдёт. Общие рекомендации таковы: больше смазки и чаще поднимаем шпиндель, смахивая стружки щёткой. Заготовку крепко жмём в тисках, а тиски – надёжно приинчиваем к станине, как это показано на фотографии снизу. Хорошее крепление тисков очень важно, не пренебрегайте им. Не забывайте про хорошие свёрла, от них всё зависит. Если опыта такой работы у Вас нет, то потренируйтесь на не нужной заготовке. У нас медь прекрасно сверлится, на прецизионном швейцарском станке, при охлаждении спиртом с температурой -60 градусов Цельсия. Но первые сабжи делались в моём гараже, на ржавом трофейном станке 37 года выпуска)

Если Вы используете тепловые трубки диаметра 6мм, то отверстия надо делать на две десятки миллиметра меньше - 5.8 мм. И вот почему. Сверло безжалостно карябает внутреннюю поверхность отверстия. Для наших целей это очевидный вред, ведь любая неровность будет ухудшать теплопередачу. Бороться с этими царапинами не трудно, для этого есть специальный инструмент – развёртка. Выглядит эта штука вот так.

Сверху на фото - машинная развёртка, под шпиндель станка, снизу – ручная, под вороток. Развёртки, как и метчики бывают 1-3 номеров, различающихся по качеству прохода – черновая, средняя и чистовая. Как и при сверлении, развёртку надо чаще выниматьать из отверстия, смахивать щёткой стружку, поливать маслом. Не прикладывайте чрезмерных усилий, инструмент хрупкий, как и сверло может легко сломаться, увязнув в меди

Итак, после сверления на 5.8мм, не меняя положения заготовки, чтобы не сбить центровку, разворачиваем до 6мм, в результате чего мы добьёмся отличного качества отверстий. Первый экземпляр, который я делал без разворота, показал параметры заметно хуже. При отсутствии станка высокой точности, эту процедуру лучше выполнить вручную. Это не трудно, рекомендации почти такие же: смазка, щётка, часто вынимать. Только в обратную сторону развёртку не надо крутить, если вручную разворачиваем.

При использовании 6мм тепловых трубок от ТТ ВТ, в процессорном бруске сверлим Ф6.3мм, разворачиваем на 6.5мм. Иначе деформированный конец трубки засунуть будет не возможно! В теплообменниках радиатора – 6мм, потому, что туда будет вставляться ровный конец трубки (на котором было оребрение).

После развёртки можно снять фаски с отверстий, продуть и промыть детали в бензине и приступать к следующему этапу работы.

У нас уже есть медные заготовки для теплообменников. Теперь надо заняться контактными поверхностями, именно теми, через которые и будет передаваться тепло. Это очень важный пункт, отнеситесь к нему ответственно. Если заготовки не были обработаны на фрезерном или шлифовальном станке, то можно ограничиться притиркой теплосъёмных поверхностей, соответственно, тщательно обрабатываем по одной грани у каждого бруска. В этом Вам поможет гайд по притирке Получается примерно так.

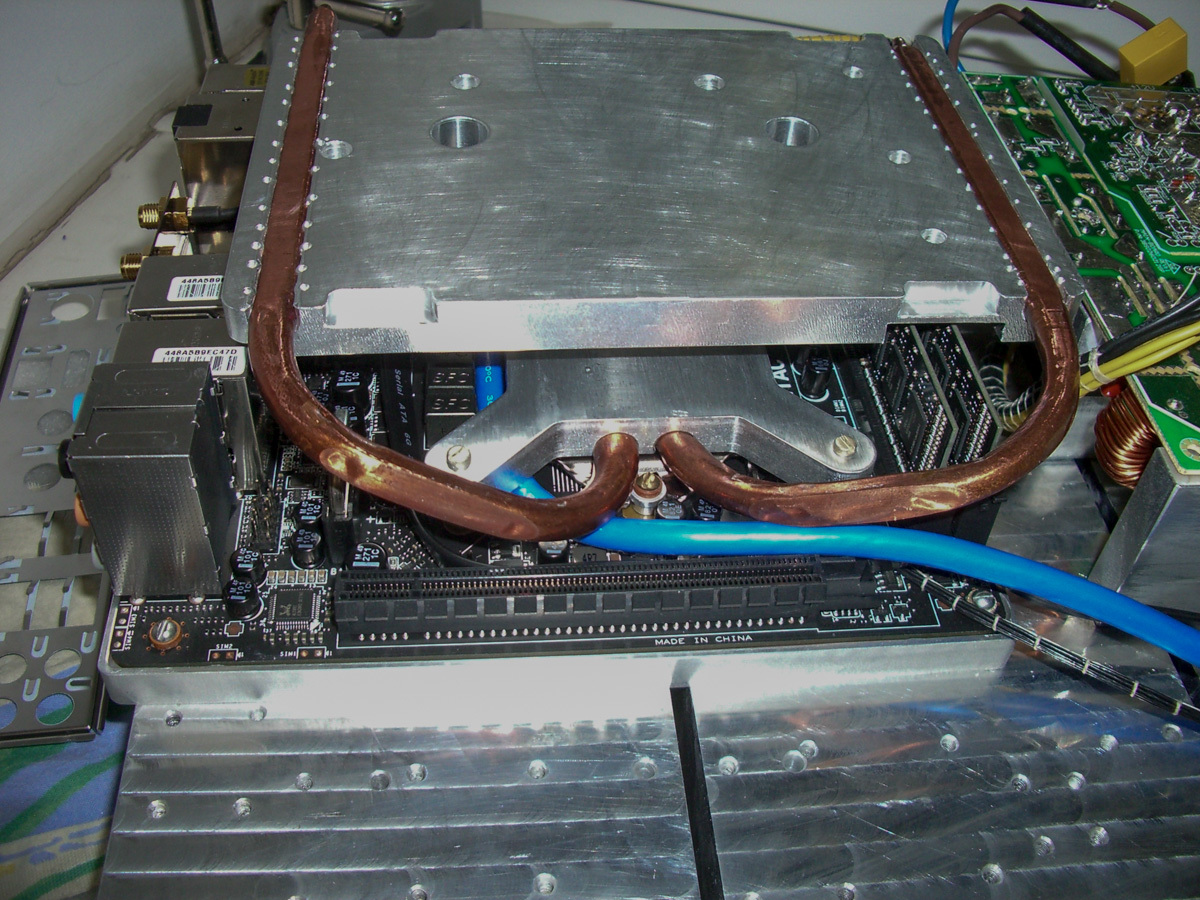

Итак, предпоследний этап. Формовка тепловых трубок. Процедура ответственная и не терпящая спешки. Напоминаю, конструкция корпуса уже должна быть продумана, охлаждающий радиатор установлен на своё место, материнская плата должна быть привинчена, крепежи теплосъёмников продуманы и сделаны. Все остальные платы компьютера и прочие девайсы из корпуса должны быть демонтированы. Теплообменники надо закрепить на их штатные места, а на процессор аккуратно поставить его теплосъёмник, проложив тонкой бумажкой для защиты полированных поверхностей от царапин.

Сначала моделируем конструкцию, делаем шаблоны из проволоки. Удобно пользоваться кусочками припоя соответствующей длинны.. Трубки очень тонкие, повторной переделки им не выдержать, без должного опыта мастера, по крайней мере. Даже с опытом не всегда получается… Поэтому к сгибанию-разгибанию преступаем только после детального анализа всей конструкции.

Если Вы выполнили все вышеизложенные рекомендации, то можно приступать к гибке трубок, по нашим проволочным шаблонам. На месте сгиба трубка не должна менять свою геометрию, не должна сплющиваться. От этого сильно портятся её характеристики, вплоть до выхода из строя. Подробнее про тепловые трубки, как они работают, какие они в разрезе, ну и фотографии сломанных можно посмотреть здесь.

Разгибаются тепловые трубки легко, для этого можно её конец засунуть в отверстие бруска-теплообменника, предварительно смазав машинным маслом. Если мы не хотим повредить трубочку, с отверстия должна быть снята фаска. При использовании тепловых трубок от Big Typhoon, полностью выпрямлять острый угол заводской формовки не рекомендую(это и не надо, как правило), не выдержит и лопнет. Гнутся тепловые трубки от Thermaltake очень легко при помощи вот такого самодельного трубогиба.

Руками это тоже можно не плохо сделать, главное, чтобы трубка в месте сгиба не плющилась. Для этого сгибаемое место укладываем в паз. Сделать такой паз легко, достаточно зажать в тиски сверло диаметром 6.2мм. Будьте внимательны, трубочки ломаются намного легче, чем кажется.

Когда все тепловые трубки согнуты соответствующим образом, надо собрать наш охладитель целиком, проверить равномерность прилегания куллера к процессору и при необходимости подогнуть конструкцию. Делается это при помощи кусочка бумаги, обрезанного как показано на рисунке. Плотность прилегания проверяем по углам крышки процессора. Полоска бумаги не должна просовываться ни с одного угла.

Сразу скажу, процедура НЕ для слабонервных. Первый раз даётся не просто. на третий - пятый значительно легче. При некоторой сноровке, можно удачно использовать самый тонкий лепесток автощупа.

Теперь последний этап, пришло время открыть наше ноу-хау, помогающее добиться почти идеального контакта трубок и теплосъёмника. Так как этого добиться?

Смазка трубок термопастой желаемого эффекта не даёт, так как у пасты низкий коэффициент теплопроводности, около 0.8 кКал/м*час*град, против 380 у меди. Ну а с нашими гнутыми тепловыми трубками и вовсе трудно добиться хорошего контакта…

Первые наши эксперименты оставляли желать лучшего. Надёжного контакта трубок с теплосъёмником добиться не получалось. Вся работа шла на смарку. Первая модель была признана не состоятельной и заброшена в дальний угол.

Выход нашелся сам собой, как-то неожиданно. Просто я взял тот теплосъёмник и пропаял трубки легкоплавким припоем. Результат превзошел самые смелые ожидания, агрегат заработал, да как заработал. 1800Вт строительный фен долго не мог прогреть эту конструкцию до ста градусов, когда мне понадобилось передвинуть трубочку! Чудо-решение было найдено.

Итак, последний этап - пропайка трубок. К этому процессу надо приступать в самую последнюю очередь, рекомендую всё еще раз проверить. Все шаблоны и подгонки, формовки и подгибки, притирки и полировки должны быть уже сделаны. Нам понадобится легкоплавкий припой и флюс. Могу порекомендовать сплав Розе или Вуда и нейтральный флюс Ф38, без спирта и канифоли, которым мы и пользуемся.

Для пропайки трубок нам понадобится просверлить по одной тонкой дырочке Ф3мм в бруске, над каждой трубкой. Снимаем фаски, чтобы получилось подобие воронки, для припоя. Обезжириваем детали ацетоном. Готовую конструкцию теплосъёмника с подогнанными трубками инсталлируем на конфорку. В каждую дырочку капаем по одной капле, не больше, флюса. После прогрева конструкции до надлежащей температуры, пинцетом подкладываем кусочки припоя в отверстия, пока он не выступит снизу, из под трубок.

Все манипуляции на нагретом сабже надо производить максимально быстро, чтобы не перегреть тепловые трубки. Перед выполнением работы позаботьтесь, чтобы всё было под рукой. Нам понадобится: настольная лампа, чтобы всё было видно; припой, флюс, пинцет; чистая и слегка влажная хлопковая тряпочка, чтобы протереть пролившийся припой; перчатка на левой руке, чтобы передвигать горячий теплосъёмник; спокойная музыка, чтобы не волноваться.

Когда расплавленный припой начнёт вытекать со стороны тепловых трубок, можно считать сабж качественно пропаянным. После пропайки аккуратно сдвигаем теплосъёмник с конфорки, подтёки припоя и флюса быстро вытираем тряпочкой.

Мы паяем теплосъёмники на идеально ровной плите со стеклокерамическим покрытием. Для работы на газовой плите, придётся найти ровный лист железа. Напоминаю, после пайки гнуть тепловые трубки уже недопустимо. Разве что совсем немного, на 2-3 мм (без этого не получится обойтись…), даже не гнуть, а подгибать, «по месту»

По такой же технологии делаются охладители чисета, видеокарты и моста. Тепловые трубки от всех упомянутых девайсов (ZM80D-HP ZM-2HC2 и ТТ Big Typhoon) хорошо паяются и гнутся (ZM-2HC2 значительно хуже). Тепловые рубки от ZM80D-HP покрыты каким-то золотистым декоративным лаком, его следует снять нулёвкой, в местах пайки.

С готовым, спаянным сабжем обращаться следует осторожно, трубки могут погнутся под весом медных брусков.

Рекомендации по сборке.

После пайки ставим наш теплосъёмник на процессор. Проверяем полоской бумаги зазоры, если надо подгибаем трубки. После подгонки и подгибки намазываем процессор и теплообменники термопастой и собираем конструкцию. Сначала следует затянуть крепёжные винты на сокете, и только потом на теплообменниках радиатора. Это принципиально важно, не упустите из внимания. Для сборки мы использовали пасту КПТ, слегка разведённую силиконовым маслом. Не переборщите с ней, если соприкасающиеся поверхности теплообменника и радиатора хорошо притёрты, то на сборку всего охладителя хватит десяти капель

Информация Неисправность Прошивки Схемы Справочники Маркировка Корпуса Сокращения и аббревиатуры Частые вопросы Полезные ссылки

Справочная информация

Этот блок для тех, кто впервые попал на страницы нашего сайта. В форуме рассмотрены различные вопросы возникающие при ремонте бытовой и промышленной аппаратуры. Всю предоставленную информацию можно разбить на несколько пунктов:

- Диагностика

- Определение неисправности

- Выбор метода ремонта

- Поиск запчастей

- Устранение дефекта

- Настройка

Неисправности

Все неисправности по их проявлению можно разделить на два вида - стабильные и периодические. Наиболее часто рассматриваются следующие:

- не включается

- не корректно работает какой-то узел (блок)

- периодически (иногда) что-то происходит

О прошивках

Большинство современной аппаратуры представляет из себя подобие программно-аппаратного комплекса. То есть, основной процессор управляет другими устройствами по программе, которая может находиться как в самом чипе процессора, так и в отдельных микросхемах памяти.

На сайте существуют разделы с прошивками (дампами памяти) для микросхем, либо для обновления ПО через интерфейсы типа USB.

Схемы аппаратуры

Начинающие ремонтники часто ищут принципиальные схемы, схемы соединений, пользовательские и сервисные инструкции. Это могут быть как отдельные платы (блоки питания, основные платы, панели), так и полные Service Manual-ы. На сайте они размещены в специально отведенных разделах и доступны к скачиванию гостям, либо после создания аккаунта:

Справочники

На сайте Вы можете скачать справочную литературу по электронным компонентам (справочники, таблицу аналогов, SMD-кодировку элементов, и тд.).

Marking (маркировка) - обозначение на электронных компонентах

Современная элементная база стремится к миниатюрным размерам. Места на корпусе для нанесения маркировки не хватает. Поэтому, производители их маркируют СМД-кодами.

Package (корпус) - вид корпуса электронного компонента

При создании запросов в определении точного названия (партномера) компонента, необходимо указывать не только его маркировку, но и тип корпуса. Наиболее распостранены:

- DIP (Dual In Package) – корпус с двухрядным расположением контактов для монтажа в отверстия

- SOT-89 - пластковый корпус для поверхностного монтажа

- SOT-23 - миниатюрный пластиковый корпус для поверхностного монтажа

- TO-220 - тип корпуса для монтажа (пайки) в отверстия

- SOP (SOIC, SO) - миниатюрные корпуса для поверхностного монтажа (SMD)

- TSOP (Thin Small Outline Package) – тонкий корпус с уменьшенным расстоянием между выводами

- BGA (Ball Grid Array) - корпус для монтажа выводов на шарики из припоя

Краткие сокращения

При подаче информации, на форуме принято использование сокращений и аббревиатур, например:

| Сокращение | Краткое описание |

|---|---|

| LED | Light Emitting Diode - Светодиод (Светоизлучающий диод) |

| MOSFET | Metal Oxide Semiconductor Field Effect Transistor - Полевой транзистор с МОП структурой затвора |

| EEPROM | Electrically Erasable Programmable Read-Only Memory - Электрически стираемая память |

| eMMC | embedded Multimedia Memory Card - Встроенная мультимедийная карта памяти |

| LCD | Liquid Crystal Display - Жидкокристаллический дисплей (экран) |

| SCL | Serial Clock - Шина интерфейса I2C для передачи тактового сигнала |

| SDA | Serial Data - Шина интерфейса I2C для обмена данными |

| ICSP | In-Circuit Serial Programming – Протокол для внутрисхемного последовательного программирования |

| IIC, I2C | Inter-Integrated Circuit - Двухпроводный интерфейс обмена данными между микросхемами |

| PCB | Printed Circuit Board - Печатная плата |

| PWM | Pulse Width Modulation - Широтно-импульсная модуляция |

| SPI | Serial Peripheral Interface Protocol - Протокол последовательного периферийного интерфейса |

| USB | Universal Serial Bus - Универсальная последовательная шина |

| DMA | Direct Memory Access - Модуль для считывания и записи RAM без задействования процессора |

| AC | Alternating Current - Переменный ток |

| DC | Direct Current - Постоянный ток |

| FM | Frequency Modulation - Частотная модуляция (ЧМ) |

| AFC | Automatic Frequency Control - Автоматическое управление частотой |

Частые вопросы

Как мне дополнить свой вопрос по теме Гибка термотрубок, поделитесь опытом?После регистрации аккаунта на сайте Вы сможете опубликовать свой вопрос или отвечать в существующих темах. Участие абсолютно бесплатное.

Кто отвечает в форуме на вопросы ?

Ответ в тему Гибка термотрубок, поделитесь опытом как и все другие советы публикуются всем сообществом. Большинство участников это профессиональные мастера по ремонту и специалисты в области электроники.

Как найти нужную информацию по форуму ?

Возможность поиска по всему сайту и файловому архиву появится после регистрации. В верхнем правом углу будет отображаться форма поиска по сайту.

По каким еще маркам можно спросить ?

По любым. Наиболее частые ответы по популярным брэндам - LG, Samsung, Philips, Toshiba, Sony, Panasonic, Xiaomi, Sharp, JVC, DEXP, TCL, Hisense, и многие другие в том числе китайские модели.

Какие еще файлы я смогу здесь скачать ?

При активном участии в форуме Вам будут доступны дополнительные файлы и разделы, которые не отображаются гостям - схемы, прошивки, справочники, методы и секреты ремонта, типовые неисправности, сервисная информация.

Полезные ссылки

Здесь просто полезные ссылки для мастеров. Ссылки периодически обновляемые, в зависимости от востребованности тем.

Идея полностью бесшумного компьютера донимала меня давно. Пыль, шум, возможность выхода из строя кулеров — все это напрягало.

Была самоделка водяного охлаждения, которая охлаждала ЦП, видяху, мост, мосфиты, БП — в общем все, и выводила на большой радиатор (печку от машины) где вся мощность сдувалась двумя тихими 140мм кулерами. Пыль почти не беспокоила, т.к. радиатор находился за пределами корпуса, шум тоже — но хотелось большего. Абсолютной тишины. Отсутствия кулеров. И, желательно, большой мощности.

Прогнав в голове возможные варианты конструкции, вдохновившись опытом строителей подобных корпусов, приступил к начальным исследованиям. Первоначально предполагалось использовать процессор i7 3770k, видеокарту gtx660ti и ssd накопитель. TDP в сумме превышал 220 ватт, что строило в воображении корпус на 35-40 килограмм с необходимой площадью 2 квадратных метра. Немного позже я узнал, что TDP это максимальное тепловыделение, по сути пик, который обязана выдержать система охлаждения. Реальное потребление системы оказалось около 180 ватт.

Часть тепла выдает и блок питания, но мне удалось найти с максимальным, до 88% кпд. Это termaltake TR-2 600W. Причем указанная мощность — продолжительная, что мне более чем подходило.

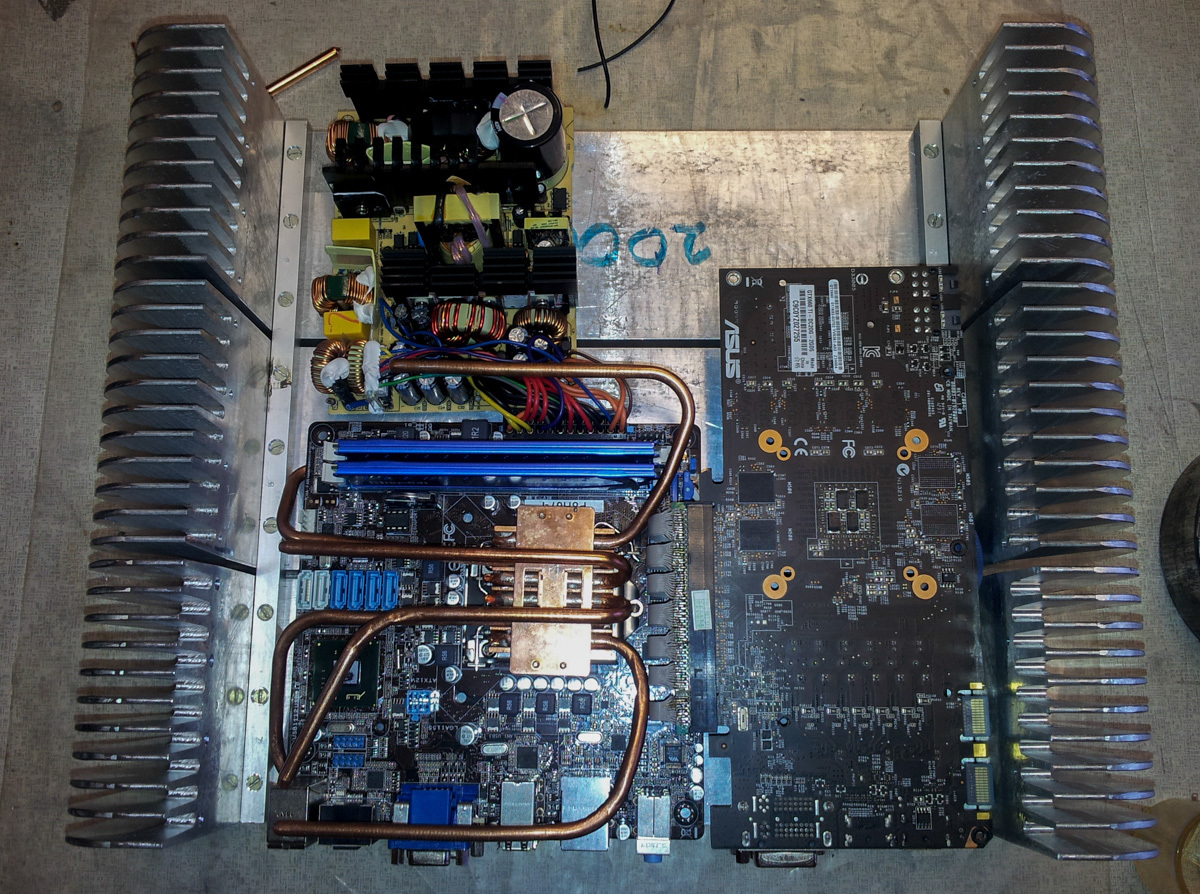

После выбора и закупки комплектующих был выбран и источник тепловых трубок — знаменитый Thermaltake Big Typhoon. Теплоотводы должны были быть распределены таким образом, чтобы отводить тепло на максимум площади, площадь видеокарты при этом была бы больше чем процессора, а блоку питания оставалось бы совсем чуть чуть. Так как корпус планировалось собрать, используя 6 вертикальных профилей -радиаторов и 6 «крышек» из этого же профиля, процессору доставалось бы два профиля и две верхних крышки, а видеокарте — три профиля и три нижних крышки.

Итак, железо закуплено, пустились во все тяжкие.

В конторе, рядом с местом, где я работаю, продавался этот замечательный профиль. Не силумин, отличная теплопроводность и внешний вид. Были заказаны 6 профилей длиной 300мм и 6 «крышек» 150мм.

Была куплена фреза для обработки дерева, для скругления крышек.

Острый край скруглен.

На ЧПУ станке в «крышках»проделаны пазы, которые бы являлись продолжением основного профиля.

Начинаем подгонку железа.

Теплоотвод процессора и видеокарты. Подгонка комплектующих.

… и почти все дружно летит в ведро.

Дело в том, что по своей натуре я идеалист, а изначальная цель была поставлена — сделать относительно простую в повторении конструкцию, а не что то уникальное. На изготовление и закрепление теплоотводов видеокарты было потрачено слишком много времени, все выглядело слишком… топорно, чтоли, и уж точно не технологично. Поэтому было решено — черт с ним, будем ВСЕ переделывать, благо толком то ничего и не сделано :-) К тому же в этот момент не запустилась материнская плата, неизвестно почему — и было решено заменить её на подобную по типоразмеру, более современную и под другой процессор, 4го поколения. А этот проц сохранить для будущей медиа системы.

Итак, идеология поменялась. Если раньше использовались трубки 6мм от Big Typhoon и они паялись на основания, то сейчас это — Termaltake Contac 39, никакой пайки — тот же direct contact. Извлекать трубки одно удовольствие — распилил основание, разогнул, вынул трубки, снял ребра. Big Typhoon же пока не «разденешь» — не распаяешь, ребра отводят тепло. Плюсик в технологичность.

Блок отвода тепла с видеокарты. Он состоит из двух половинок — сверху и снизу видеокарты, между половинками — теплопроводная резина. Тепло с нижней половинки переходит на тепловые трубки, а они отводят тепло на два блока — один для нижней, другой для боковой стенки радиатора. Для улучшения теплоотвода с процессора в центр пластины заклеен медный сердечник. Всего используются четыре тепловые трубки.

Теплоотвод для процессора. Было решено отказаться от «паука» трубок для процессора, и обойтись двумя. На коробке с кулером было написано — до 180 ватт, одна трубка сможет провести 55-60 ватт.

Для материнской платы теплоотвод сделан так же как для видеокарты: «ванна», в которую укладывается теплопроводная резина, и сверху прикручивается плата. Потом эта «ванна» прикручивается к радиатору.

Все поверхности были выведены на фрезерном станке, и отшлифованы.

Заключительный этап — переработка блока питания для работы в пассивном режиме, организация проводки питания и необходимых разъемов — сброс, светодиоды, питание, USB 3.0 на передней панели. С USB пришлось повозится — штатный выкидыш не влезал из за разъема на материнскую плату, разъем был безжалостно срезан и перераспаян.

Заднюю и переднюю стенку сделал с ручками, они же ножки. Т.к. они симметричны, корпус не имеет низа и верха, поставить его можно как угодно.

Под передней стенкой закрепил коробочку из оргстекла — в ней располагается съемный жесткий диск 2.5'', кнопки включения, светодиоды и передний USB 3.0.

Толкатели кнопок сделаны из матового оргстекла.

При пробной сборке сендвича видеокарты была ошибка — не было контакта кристала с медным сердечником, буквально не хватало 0.1мм. Однако, процессор вполне работал без запуска игр, не перегревался и температура держалась около 40-45 градусов! Что говорит о достаточной эффективности охлаждения «через плату» на заднюю стенку.

Поняв, что таким образом можно еще нехило сбить температуру процессора с его знаменитой дебильной термопастой под крышкой (заменить было стремно) было решено отвести часть тепла вниз, на материнскую плату, используя дырку в сокете. Дырка была набита силиконовой тепло-прокладкой, температура перестала скакать и снизилась на 3-5 градусов.

Первое включение и прогоны 3dmark и игр показали результаты немного хуже, чем ожидалось. Температура ядра видяхи поднимается до 75 градусов за 2 часа, и еще на пару градусов в последующее время. Температура процессора при работе без видяхи не поднималась выше 45 градусов. Сам системник при этом был в первом случае- горячий как печь, во втором — чуть теплый. Учитывая, что это вполне нормальная температура для такой видеокарты — вполне неплохо.

Общие габариты корпуса 440х340х140мм с учетом ручек. Напоследок — несколько фото готового корпуса.

Купил новую материнку для своего Thinkpad T420, она отличается от старой тем, что там есть дискретная Nvidia NVS 4200M, соотв. у меня система охлаждения не рассчитана на неё, купить таковую можно только в Китае, стоит относительно недорого ($25) но ждать долго, посему вопрос, у меня такая же система охлаждения: спойлер только без третьей трубки для видеочипа, у меня осталось дофига всяких систем охлаждения от старых ноутов, планирую приклеить/припаять (паяльник есть, но паять не умею), чтобы сэкономить и не ждать долго.

Чем они в принципе крепятся эти трубки к корпусу кулера?

Последний раз редактировалось gromalle 17.02.2016 21:52, всего редактировалось 1 раз. В принципе медь отлично паяется обычным припоем, но нужно греть или паяльник мощный, а если паять не умеешь, то думаю проще всего приклеить термоклеем. Но нормальная пайка надежней и крепче. Как вариант подойти в любую мастерскую после того как подберешь нужную трубку. Andrey2005Спасибо, а как называется термоклей, который подошел бы? Там ведь температура не особо высокая. gromalle

Паять горелкой и обычным припоем если обычные трубки - тепловой трубке от такой процедуры придет трындец. Как выход для тепловых трубок использовать легкоплавкие припои типа сплава Розе. Последний раз редактировалось u11245 17.02.2016 21:56, всего редактировалось 1 раз.

gromalle

По термоклею не хочу советовать марку, я в них не спец. Радиаторы на память я клеил на тот что первый попался, а трубка наверно может и оторваться на плохом.

Добавлено через 2 минуты 27 секунд:

u11245: Как выход использовать легкоплавкие припои типа сплава Розе. В ноуте есть большой шанс что Розе отвалится, у него температура плавления до 100 градусов, что очень мало. паял розе на ноутах и не только.не отваливается,так как если трубка прогреется до 100 гр то чипу уже будет капут.паял феном от паяльной станции и подогревал строительным но без фанатизма,трубка накроется.Andrey2005

u11245

sasha76

спасибо, а скажите, медные трубки нужно греть, перед тем как гнуть? И предназначены ли они для повторного гнутия?

не надо ля-ля, не умирает трубка после нагрева.ну и вполне себе паяется, хоть и проблемно gromalle

Насколько я знаю, тепловые трубки лучше не гнуть. Обычные медные можно, а эти хрупкие. Но если есть много лишних, то нагрей и попробуй, немного согнуть получится.

Я кстати когда тепловую трубку цеплял в ноуте, то просто хомутиком прижал к медной пластине - просверлил две дырочки в пластине и двумя винтиками с помощью медной полоски притянул, предварительно обмазав термопастой. Во первых, как уже сказали, это не просто медь, а тепловая трубка.

Во вторх - паяльников мы ее не припаяеете.Там теплопередача такая что вам до температуры плавления припоя надо прогреть ВСЮ конструкцию, а не только эту трубку и тем более не только место спая.

Чем припаяно на заводе не знаю, но температура плавления заводского припоя 130-140 градусов. Сплав Розе я бы побоялся, т.к. до 100 градусов прогреть вполне реально (если к примеру кулер остановится или пылью забьется). Обычным припоем - не знаю, как трубка реагирует на повышеный нагрев (всмысле не потеряютсяли ее свййства). Вроде не олжно но малоли. Но сильно перегревать тоже не стоит - я одну перегрел (положил на пяльную станцию, отвлекся и благополучно забыл ) , так на 250 градусах она просто лопнула от внутреннего давления.

ЗЫ А, да, паять - феном или напр на ИК паяльной станции. Суть в том что надо прогреть ВСЮ конструкцию (всмысле даже если вы будете реть в одном месте, то прогреватьсябудет все, т.к. теплопередача у трубок офигенская, поэтому создать локально высокую температуру на трубке не прогрев ее полностью нельзя). На огне или газовой горелкой дкмаю тоже нальзя, т.к. температура пламени то занадто. Феном я грею градусов на 300. на фотографии тепловые или медные? Они у меня все такие на остатках от старых ноутов, это ведь медь (по цвету и запаху )

Andrey2005: Я кстати когда тепловую трубку цеплял в ноуте, то просто хомутиком прижал к медной пластине

класс! это ведь отличный вариант! я чего-то не подумал вообще, кроме как пять/клеить, спасибо.

Добавлено через 2 минуты 6 секунд:

RomanLV

спасибо, а чем отличаются тепловые от медных? Их что-ли внешне не отличишь? Получается, что в обычной медной нет внутри вот такого? спойлер

ЗЫ кстати, ищу состав нормального припоя с тмпературой плавления 130-140 градусов. Мешал Розе с оловом и свинцом - нихрена не получается. Образуется припой который хоть полностью и расплавляется при нужных 130-150 градусах (взависимости от количества олово-свинца) но начинает разваливаться на все тех же 95 градусах что и розе (образуя кажеподобную смесь жидкости с кристалами), т.е. трубка отпадает уже при 100 градусах.

Добавлено через 4 минуты 25 секунд:

gromalle: на фотографии тепловые или медные? Они у меня все такие на остатках от старых ноутов, это ведь медь (по цвету и запаху )А ты возьми ее за один конец, а второй суть в чашку с кипятком Сможешь држать - значит те ТТ.

Тепловые трубки это. Да и на вес понятно - они гораздо легче меди (т.к. полые внутри).

Кстати смотрите еще - тубка должна оставаться герметичной. При нагреве с одного конца) разница темперетур по трубке должна быть не больше пары градусов. Если один конец горячий а второй холодный (теплый) то смело выкидывайте ее - она разгерметизировалась и потеряла свои свойства.

Читайте также: