Клей для процессора какой лучше

Обновлено: 06.07.2024

о накамерных вспышках, студийных моноблоках, генераторах и т.п..

Текущее время: 19 ноя 2021, 05:41

Теплопроводный клей (термоклей) и термопаста

Приборы, инструменты, технологические приемы. Что необходимо для удобной работы. Примеры исполнения и т.п.Теплопроводный клей (термоклей) и термопаста

Клеит хорошо. Но вещь одноразовая, очень быстро высыхает и практически полный шприц приходится выкидывать, уже через месяц там железобетон.Хранил в герметически закрытом пакетике, но не в холодильнике отделить прикленный радиатор можно просто элементарно. Термоклей становится довольно эластичным при нагревании, так что радиаторы можно отделить от микросхем аккуратными вращательными движениями. Я так делал много раз и всегда успешно.

Лично я пользуюсь сочетанием суперклея по краям и титановской серебрянки в центре. Отказался от Алсил-5 после того как на моих глазах радиатор приклеенный якобы качественно после двух месяцев работы отвалился с видяхи прямо на стоящую ниже SB-live.

Но клей+термопаста клеить довольно тяжело, в том смысле, что если происходит смешение с термопастой, то образуется некий монолит, который не хочет ничего клеить и сидит на тех же чипах памяти.

самый простой способ не облажаться, это термопасту и клей (я - моментом) вылить каплями на газету, и зубочисткой, или заточенной спичкой нарисовать по периметру клеем дорожку, ну а потом той же зубочисткой размазывать пасту,после прижатия радиатора скорее всего уже ничего не смешается, если пасты умеренное количество. Купил неделю назад в Беляево. Носик и часть самого шприца уже высохла.

Пришлось откусить носик и ковырять отверткой чтоб добраться до клея.

Какое время полного высыхания Алсила-5?

. Прежде всего - не обращайте внимание на то, что на нем написано ;-). Грамотно будет сделать следующим образом:

1. Склеиваемые поверхности очистить и обезжирить (нп., спиртом). Радиатор крайне желательно заполировать с помощью нулевки и замши (кое-кто советует полировать и чип, но мне эта идея кажется рискованной, к тому же это лишит гарантии на изделие).

2. Клей наносить тонким (но, все же, немого большим, чем наноситься термопаста) и равномерным слоем на чип (не на радиатор).

3. Оставить на 4 мин.

4. Прижать радиатор и сильно надавить, чтобы выдавить излишки клея.

5. Положить сверху какой-нибудь тяжелый предмет весом 2-3 кг и держать в таком положении не менее 3-х часов, для полной уверенности - 6-8 часов.

Теплопроводной клей

Теплопроводные клеевые растворы могут выдерживать частую смену температурных показателей. Внешне это белое вещество, имеющее однородную консистенцию.

Клей отличается от термопасты, его используют для мелких деталей, в труднодоступных местах, когда нанесение термопасты невозможно.

Для удобства нанесения термоклея на емкости сделан специальный острый носик, с его помощью легко обработать небольшие зоны, равномерно распределив вещество по поверхности.

Сфера применения и особенности

Термоклей для радиаторов, процессоров, светодиодов, микросхем может использоваться. Клеевое вещество работает так, что он обеспечивает теплоотводящее свойство, это помогает исключить перегрев элементов при проведении соединения. Также не допускается деформирование мелких деталей при произведении ремонтных работ данным методом. Важной особенностью является отсутствие токсичных компонентов в составе, работать можно, не опасаясь за здоровье, составы подходят для работы самостоятельной в доме.

Теплопроводные составы имеют единые технические характеристики, выделяются следующие моменты:

- Чтобы обеспечить надежность соединения и защиту от изменения формы, перегревания клеевой слой обладает свойством отведения тепла от деталей, которым присуще перегревание при работе;

- Возможность применения при различных температурных показателях;

- Отсутствие токсичных элементов и других опасных составных компонентов, что позволяет применять их в быту;

- Проявляется устойчивость к негативному воздействию влаги, ультрафиолетовому излучению, иным факторам окружающей среды;

- Клей не способствует появлению коррозийных участков на различных видах металлических материалов, среди них алюминий, сталь, серебряные покрытия.

В продаже клеи поступают в готовом виде, чтобы клей сохранял свои свойства дольше, сделан откручивающийся колпачок, главное не забывать его плотно закрывать, тогда состав дольше не застынет.

Популярные марки

Выбор подходящего варианта из представленных на рынке термоклеев для процессоров, радиаторов, светодиодов других изделий, может быть облегчен знанием востребованных марок. Их популярность возникла на основе практического тестирования, поэтому можно уверенно говорить, что это качественные клеи, выполняющие поставленные задачи.

При этом клеи от разных производителей выпускаются разнообразные, разница основывается на составных элементах, могут выпускаться синтетические и натуральные подвиды одной марки. Для первого варианта добавляют пластификаторы, отвечающие за устойчивость к влаге и морозам.

Оба варианта могут использоваться с такими материалами, как керамика, стекло и металл. Основными отличительными особенностями между ними выделяют получаемое качество и цену.

Теплопроводный клей «Радиал»

«Радиал» наверно самый известный вид подобных клеев, выпускают клеи в удобной таре, которую можно плотно закрывать, соответственно использовать несколько раз, потому что сохраняется герметичность упаковки. Не происходит процесс окисление для стали, алюминиевых и серебреных элементов. Также выделяется раствор возможностью использовать при разных температурных показателях, диапазон варьируется от -60 до +300 градусов.

Можно выделить несколько присущих «Радиалу» характеристик:

- Хорошая вязкость;

- Проявляет хорошие показатели стойкости к негативному воздействию солнечного излучения и влаге;

- Высокие показатели сцепляемости с различными типами материалов, лучше всего подходит для металлических, стеклянных, керамических, пластмассовых изделий;

- Проводимость тепла равна 0,7-0,8 Вт/м*К;

- Показатель отрывной прочности равен 2.3 Мпа;

- Высокой степень влагостойкости.

Также можно отметить его небыстрые темпы высыхания, позволяющие сохранять долгое время пластичность соединения, для корректировки положения склеиваемых элементов.

«Алсил 5»

«Алсил 5» может применяться, когда необходимо провести монтаж радиаторов, не используя крепежей. Также возможно применение для систем охлаждения и иных подобных предметов, где важно свойство отведения тепла. Часто его выбирают при работе с платами памяти в компьютерах.

Удобная упаковка, в виде шприца, дает возможность экономично расходовать клеевой раствор, нанося его на поверхность тонким слоем, это практично, ведь на мелкие детали распределение подобным образом клея производить намного легче.

До покупки следует проверить состояние раствора, для этого можно потянуть шприц назад, иногда попадаются растворы, которые застыли.

GD9980

GD9980 используется, когда необходимо вывести излишки воздуха, находящегося между микросхемами и радиатором. Если сравнивать его с описанным ранее «Радиалом», то нужно отметить, что отведение тепла производится несколько хуже, но при этом получают более надежную фиксацию деталей с процессорами и иными поверхностями.

Продается в небольших тюбиках, с откручивающейся крышкой. Процесс схватывания занимает от трех до пяти минут.

Если появилась необходимость удалить нанесенный слой клея, следует использовать ацетон, либо другой растворитель, аккуратно нанося их на поверхность, чтобы не испортить другие части конструкции.

Особенности применения теплопроводного клея

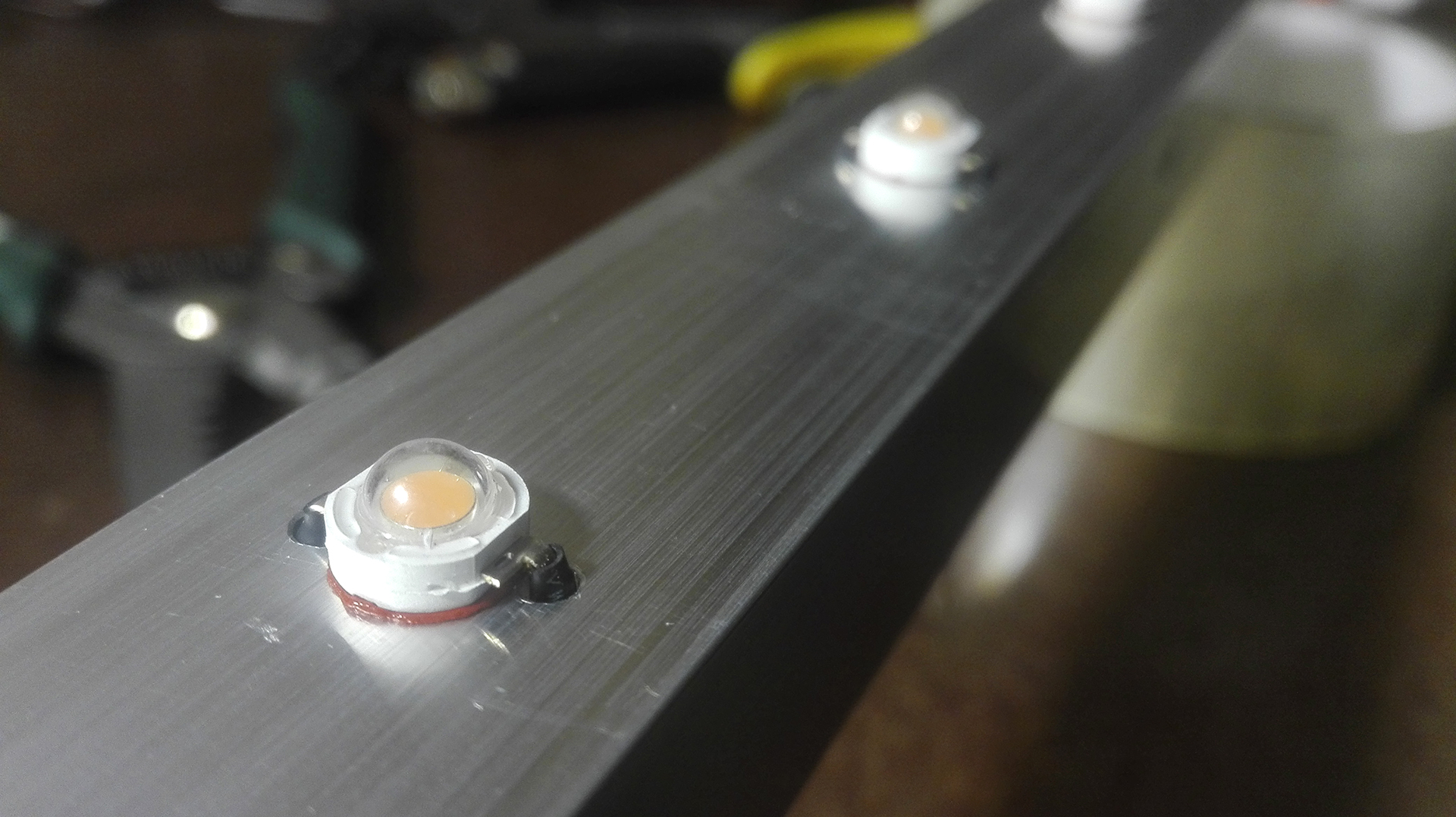

Термоклеи для светодиодов и иных деталей, требующих теплопроводности по способу использования могут отличаться. Все зависит от составных компонентов, примененных для производства. Бывает необходимо промазывать всю поверхность, либо наносить клей точечно. Кроме того на процесс влияет форма выпуска, бывают готовые растворы и сухие смеси.

Правила работы зависят и самого основания, какой материал будет соединяться. Когда работают с металлами, то наноситься клеевой раствор точечным методом. Для данного материала удобно использовать эпоксидные растворы, которые дополняются пластификаторами и присадками.

Для керамических предметов желательно использование клеев с цементом и песком, они помогают создать хорошее пластичное покрытие. Стекло требует использования вариантов с основой из органических элементов. Они помогают сохранить прозрачность, не нарушая внешнего вида, обрабатываемых деталей.

Технология приклеивания, которая является общей для разных изделий, включает нижеперечисленные этапы:

- Первым делом готовят поверхность, обезжириваются части теплообменника и теплоисточника, можно использовать ацетон, спирт.

- На необходимые части наноситься немного клея, затем части прижимаются с усилием, и удерживаются в данном положении 10-15 минут.

- Эксплуатировать предмет можно будет только через 24 часа, это позволит клеевому раствору полностью схватиться и высохнуть.

- Необходимо хорошо закрыть емкость, чтобы раствор можно было применить повторно при необходимости.

Приклеивание радиатора к микросхеме

Термоклей для радиаторов микросхем использует часто. Принцип работы не отличается особо от описанного выше. Детали обезжириваются, производят смазывание необходимых участков клеем, прижимается процессор к микросхеме, сверху следует положить подходящий грузик, чтобы обеспечить плотность соединения. Высыхает клей обычно несколько часов, но специалисты советуют не торопиться, и подождать 24 часа, чтобы схватывание полностью завершилось, и не произошло отделение деталей раньше времени.

Как сделать теплопроводящий клей своими руками

Приготовить подобный клеевой раствор можно и своими руками в домашних условиях. Если нет под рукой средства, а ремонт требует срочного проведения, то есть несколько рецептов для изготовления теплопроводных клеев. Популярный рецепт включает проведение следующих действий:

- Берется глицерин, он должен быть прогрет до температурного показателя в +200 градусов, это приводит к удалению всей жидкости.

- Также нагревается в другом месте оксид-свинца, здесь температура доводится до +300 градусов.

- По соотношению должно быть 25 миллилитров глицерина и 100 грамм оксида-свинца. После того, как компоненты охладятся до комнатной температуры, их можно перемешать между собой.

- Перемешивание должно делаться быстрыми темпами, раствор будет действовать максимум 15-20 минут.

- Консистенция должна быть похожа на жидкое тесто.

- Чтобы наносить клей на поверхность было удобно можно перелить его в шприц, сняв игольчатый наконечник.

- Данный рецепт позволяет получить клей, который будет выдерживать воздействие до +250 градусов.

Термопроводящие клеевые растворы это отличный вариант проведения соединения деталей у различных электрических и радиоприборов. Они позволяют провести ремонт самых маленьких элементов, при этом наносятся удобно, благодаря тому, что производители выпускают составы в удобных тюбиках. При выборе средства изучают его характеристики.

Эта статья, является результатом давних сомнений, в качестве некоторых тепловых интерфейсов, применяемых в компьютерной, и не только, технике. Дело в том, что некоторые из них, достаточно трудно проверить на профф-пригодность, в их стандартных “ореалах обитания”, другие же – просто не так распространенны, и, видимо, по этой причине не попали на страницы многочисленных обзоров.… Постараюсь, восполнить этот пробел.

Что тестируем.

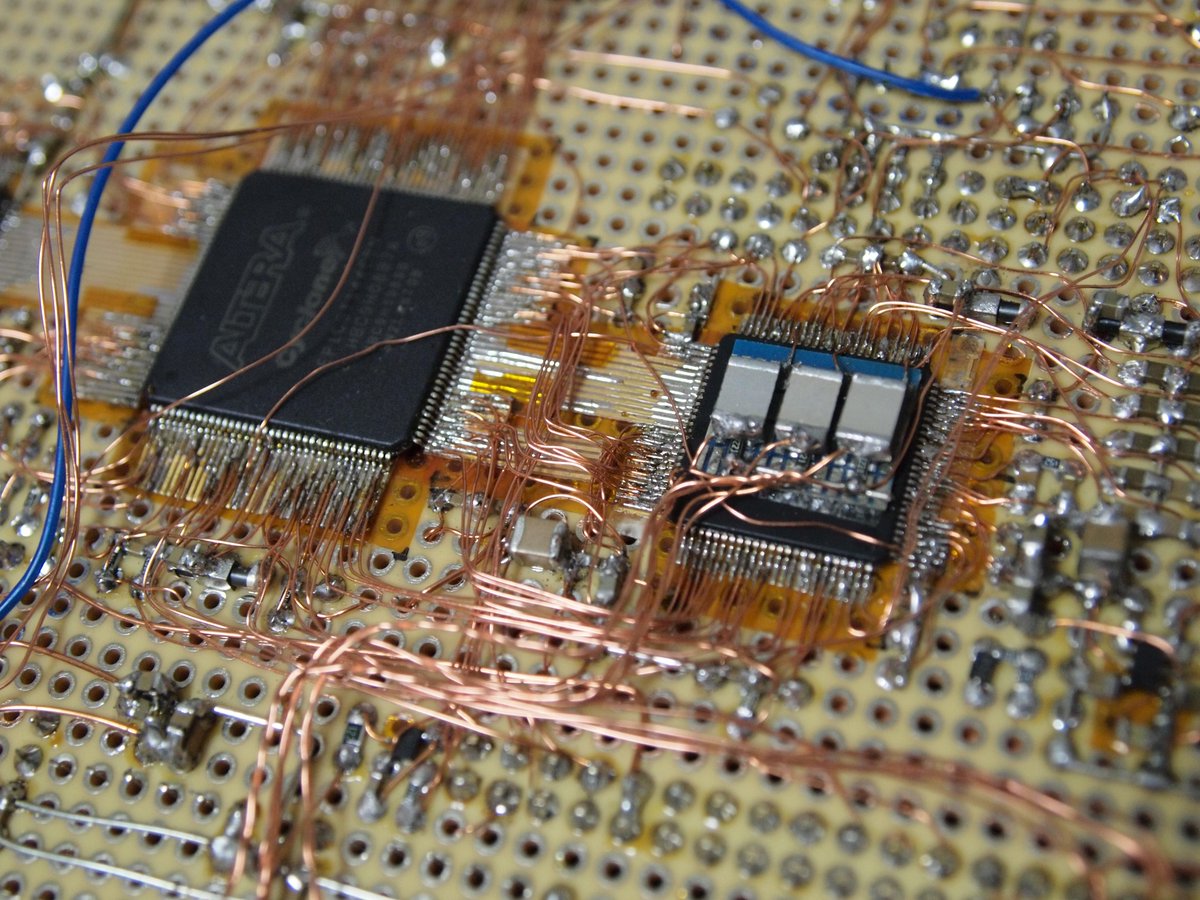

Для начала, думаю необходимо пояснить, что я подразумеваю под редко применяемыми интерфейсами. Это те материалы, которые не применяются при сопряжении процессоров и видео чипов, с радиаторами кулеров. Например термоклей. Как правило, применяется для приклеивания радиаторов к микросхемам памяти, или на элементы питания мат. плат, и видео карт. Кроме того, к этим материалам я отношу те, которые применяются в качестве изоляции, между силовыми элементами компьютерных блоков питания, и радиаторами. Если кто-то не понял, не беда, дальше будет понятнее.

Поехали.

Первый термо-материал – так полюбившиеся китайским сборщикам БП “резиновые прокладочки”:

Термо-прокладки

Такие прокладки, можно обнаружить практически в любом китайском БП. Я не знаю, что применяют в таких случаях “Брендовые” производители, но в тех, относительно дешёвых блоках что я разбирал, (от 300Вт до 600Вт), ставят именно их.

Вместе с тем, в моём UPS-е, APC, “SMART-UPS 700I NET” практически все силовые элементы, стоят на таких же прокладочках! А он то не из дешёвых….

Свойства материала – мягкие, похожи на прорезиненную ткань, легко режутся. Вообще, чисто в пользовании, они очень удобны, в отличие от той-же слюды.

Так что в них плохого?

Дело в том, что у меня большие сомнения, в хорошей теплопроводности этого материала. Как-то давно, я провёл следующий эксперимент: не закручиваю крышку БП винтиками, подключил его к компу, и погонял с полчасика под нагрузкой.… Затем, быстро выключив комп, (кнопочкой на БП ), откинул крышку и стал прощупывать, что как греется. И тогда я обнаружил, что при тёплом радиаторе выходных диодных сборок, сами диоды, были раскалёнными! Само собой, вывод – теплопередачи нет, а следовательно материал плохой проводник тепла. С тех пор, все блоки питания которые ко мне попадают, и которые будут устанавливаться в компьютеры с немалым потреблением, я перебираю. То есть, меняю, (если надо), силовые элементы, конденсаторы не внушающие доверия, и в обязательном порядке, меняю вышеупомянутые резинки, на слюду с термопастой.

Как правило, после такой переделки, поток воздуха из блока питания, становится ощутимо теплее, чем до оной.

Однако недавно, я задумался о том, что в том, старом своём эксперименте, я не попробовал просто промазать термопастой, эти прокладки, а сразу заменил.

Может они не так уж и плохи? Ну не могут же быть китайцы такими раздолбаями, чтоб везде пихать откровенную дрянь… Понятно, когда они экономят, но здесь то – какая экономия?!

Озадачившись этим вопросом, я попытался найти ответ в интернете, но ничего не нашёл. Никто их не тестировал. А значит – тесту быть!

Следующий материал – это разумеется, слюда.

Слюда

Уж коли я меняю “резинки” на неё, её тоже надо включить в тестирование. Вдруг она хуже? - Вот будет весело

Для тех, кто не знает, слюда, это гладкий материал, похожий на стекло, очень хрупкий.

Применяется в электронике, с незапамятных времён, как изолятор, между греющимися деталями, и радиатором.

Свойства: материал легко режется ножницами, но очень хрупкий. Не горит и не плавится. Может расслаиваться.

Та слюда что у меня, достаточно толстая, около 0,15мм, напряжение пробоя – 1500В. При желании, её легко можно расслоить, на несколько более тонких пластин, (в том случае, если применять в низковольтных цепях), но я этого не делал.

Следующий термо-интерфейс – термоклей, Arctic Silver Thermal Adhesive.

Термоклей, Арктик Сильвер

Очень интересная шняга.

Для чего нужен термоклей? Сфер применения немало, я уже упоминал в начале -

цитата:

применяется для приклеивания радиаторов к микросхемам памяти, или на элементы питания мат. плат, и видео карт.

Да и мало-ли… Например, можно приклеивать кусочки слюды к радиатору клеем, а уже сами детали, прикручивать к слюде на термопасту.

Данный термоклей, Arctic Silver Thermal Adhesive, я приобрёл примерно год назад, по цене, что-то около 14уе. С тех пор, неоднократно им пользовался.

- Сделан на основе микрочастиц серебра, 99.8% чистого серебра.

- Содержание серебра по весу: 62% - 65% .

- Большая теплопроводность: более чем 7.5 W/mK

- Диапазон температур: - 40C to >150C (сила сцепления ослабевает при отрицательных температурах в связи с кристаллизацией)

- Ничтожная электрическая проводимость: Термоклей Arctic Silver Thermal Adhesive был разработан, чтобы проводить тепло, но не проводить электричество.

Замечание: Не смотря на то что термоклей Arctic Silver был спроектирован специально с высоким электрическим сопротивлением, не следует его наносить на электрические дорожки и контакты плат. Отвердевший термоклей обладает незначительной электрической емкостью и может потенциально вызвать проблемы, если покроет две соседних дорожки.

Из своих впечатлений отмечу следующее: во-первых, двух компонентный, а значит не высохнет во время хранения; во вторых, очень легко смешивать необходимое количество, и легко наносить, он достаточно жидкий; ну а главное, это конечно то, что в комплекте такой гламурный шпателёк!

Из минусов - только цена, да и то, учитывая расход, его на долго хватит.

Но есть у термоклеев, (не именно у этого, а вообще), одно нехорошее свойство – их теплопроводность гораздо хуже нормальной термопасты, а это, сразу ограничивает сферу их применения.

Здесь, сразу возникает вопрос – а насколько термоклей, хуже термопасты?

Ответ – Нинаю .

Это как с “Гезиновыми Пгокладочками” в БП, вроде хуже, а насколько – никто не знает. Тестов я не нашёл, может плохо искал…

Короче, проверим

Но для того чтоб как то оценить результаты данных материалов, нам нужен какой-то эталон, и в качестве оного, будут выступать две термопасты - Отечественная КПТ8, и Arctic Silver Ceramique.

КПТ8

Паста теплопроводная, кремнийорганическая, характеристики:

- Рабочий интервал температур: от −60 до +180º С

- Теплопроводность, при 20º С — 0,7 Вт/(м•К)

- Масса в тюбике – 17г.

Свойства: паста не очень густая, легко наносится, и так же легко удаляется. Не знаю, есть ли смысл подробно на ней останавливаться, её свойства и так хорошо известны.

Следущая паста - Arctic Silver Ceramique.

– Теплопроводность: >200,000W/m2.°C (0.001-дюймовый слой)

– Средний размер частицы: <0.38 микрон <0.000015 дюймов (если выстроить 67 частиц в ряд, то его длина будет составлять 1/1000-ую дюйма. )

– Ограничения по температуре: Пик: от –150°C до >180°C Длительная работа: от –150°C до 125°C

Данная паста, выпускается в двух разных фасовках – Шприц 2.5гр, и шприц – 22гр. Я в своё время, приобрёл именно 22 граммовый шприц.

Свойства: паста очень густая, тяжело размазывается, удаляется примерно как КПТ8. Интересная особенность – несмотря на то, что паста густая, после установки кулера, если дать ей поработать пару часов, то она становится очень текучей, и практически все излишки, выдавливаются.

Я как-то давно, для себя, сравнивал эффективность КПТ8 и Керамики, и они показали идентичные результаты. Поэтому, в повседневной практике, мой выбор ложится на ту, или иную термопасту, исходя из требуемых механических свойств: если кулер ставится на голое ядро, применяю Керамику, (она густая, срабатывает как некий демпфер, смягчая посадку кулера и защищая кристалл), а если на теплораспределительную крышку – использую КПТ8, её излишки проще выдавить, она не такая густая.

Итак, с материалами разобрались, а на чём проверять? Нужен “нагреватель”, да ещё и с датчиком температуры…

Сегодня, в качестве нагревателя с интегрированным сенсором, выступит ГПУ видео карты GeForce 9800GT.

Значит следующий пункт –

Как тестируем.

Вот “подопытная” карта:

(кликните по картинке для увеличения)

Карта и кулер

Она у меня весьма своеобразная, производитель установил на ней переключатели, которые позволяют изменять напряжения на ГПУ и памяти, но в данный момент оба переключателя устанавливались в положение “Low”, что соответствует напряжению на ГПУ = 1,1В.

Надо сказать, здесь тоже были некоторые сложности. Во-первых, я не был уверен, что теплопроводности слюды и “резиночек”, будет достаточно, чтоб хоть в простое охладить видяшку.

А во-вторых, как потом отдирать термоклей? Я решил что как нибудь отдеру.

Дальше – больше, на чип ГПУ прокладки оказались слишком малы, даже самая большая:

(кликните по картинке для увеличения)

Не хватает

Видите, отверстие мешает… В итоге, я сделал так, вырезал тонкую полоску из другой резинки, и состыковал. Вот так:

(кликните по картинке для увеличения)

Склейка

А что делать.… Придётся так.

Кроме того, обычно, видяха стоит у меня с самодельным кожухом на кулере, который выгоняет весь нагретый воздух за пределы кейса, но этот вариант неудобен тем, что каждый раз снимать и одевать кожух слишком долго. Поэтому, для тестов я установил на кулер видео карты 80-ти мм вентилятор, и подключал его к 7-ми вольтам.

(кликните по картинке для увеличения)

Кулер от карты

Методика тестирования.

Прокладки и слюда, тестировались следующим образом: на ГПУ наносилась КПТ8, потом прикладывался тестируемый материал, потом, на основание кулера наносилась опять же КПТ8, и кулер прикручивался 4-мя подпружиненными винтами.

В случае с клеем, клей наносился на ГПУ, устанавливался кулер, потом я дал ему 2 часа высохнуть, и затем тестровал.

С термопастами всё гораздо проще – нанёс, установил, зафиксировал результат.

Видео-карта, устанавливалась в открытый системник, лежащий на боку.

Грелка – Волосатый бублик ака FurMark, монитор – SpeedFan 4.40.

Напомню вкратце всё, что мы будем тестировать:

Тестировать будем, всё вот это –

Карточка

Результаты.

Сначала, результаты в простое:

Диаграмма

Что здесь важно отметить – во-первых, полный провал резиновых прокладок от дядюшки Ляо, 92С в простое, против 53С у слюды – это откровенная лажа. Не зря я их меняю!

Во-вторых, отличный результат термоклея от Арктик Сильвер – он умудрился обойти, (пусть даже всего на один градус), керамику! Не ожидал, ну никак не ожидал.

Но самое интересное впереди, посмотрим как поведут себя тестируемые, под “Бубликом”!

(Сразу говорю, на резинках от Ляо, я бублик не запускал, мне карта ещё нужна ;-) ).

Диаграмма

Как видите, писав в самом начале:

цитата:

Но есть у термоклеев, (не именно у этого, а вообще), одно нехорошее свойство – их теплопроводность гораздо хуже нормальной термопасты, а это, сразу ограничивает сферу их применения.

Здесь, сразу возникает вопрос – а насколько термоклей, хуже термопасты?

Ответ – Нинаю….

- я подло лгал… Я знал… (Сначала же тесты, а потом писанина )

Факт налицо – термоклей обошёл обе пасты. Браво Арктик Сильвер!

Я был стопроцентно уверен, что с самой плохой пастой, не сравнится самый лучший термоклей.

А оно вон оно чё, Михалыч, вон оно чё.

Вот и отпала проблема, как отрывать кулер… А не надо отрывать Смысл? Если и так хорошо работает?

А в целом результаты такие:

Итак, тесты закончены, карта вернулась в системник:

(кликните по картинке для увеличения)

Карта в системнике

И вот финальный результат “Бублика”, уже в закрытом кейсе, (напомню, в качестве термо-интерфейса – термоклей от Арктик Сильвер):

График

(Для тех кто спросит, а что это за такая чОрная фиговина на карте, отвечу: это и есть тот самый, вышеупомянутый кожух. Вентилятор в ём - 90мм, 1100RPM).

А в заключение, лозунг:

Upd, 03-10-2010: Спустя N-ное время решив снять кулер, столкнулся с тем что он там приклеился намертво Оторвать не получилось, ни с помошью нагрева, ни с помошью замарозки. Так что, имейте в виду ;-)

Эта статья, является результатом давних сомнений, в качестве некоторых тепловых интерфейсов, применяемых в компьютерной, и не только, технике. Дело в том, что некоторые из них, достаточно трудно проверить на профф-пригодность, в их стандартных “ореалах обитания”, другие же – просто не так распространенны, и, видимо, по этой причине не попали на страницы многочисленных обзоров.… Постараюсь, восполнить этот пробел.

Что тестируем.

Для начала, думаю необходимо пояснить, что я подразумеваю под редко применяемыми интерфейсами. Это те материалы, которые не применяются при сопряжении процессоров и видео чипов, с радиаторами кулеров. Например термоклей. Как правило, применяется для приклеивания радиаторов к микросхемам памяти, или на элементы питания мат. плат, и видео карт. Кроме того, к этим материалам я отношу те, которые применяются в качестве изоляции, между силовыми элементами компьютерных блоков питания, и радиаторами. Если кто-то не понял, не беда, дальше будет понятнее.

Поехали.

Первый термо-материал – так полюбившиеся китайским сборщикам БП “резиновые прокладочки”:

Термо-прокладки

Такие прокладки, можно обнаружить практически в любом китайском БП. Я не знаю, что применяют в таких случаях “Брендовые” производители, но в тех, относительно дешёвых блоках что я разбирал, (от 300Вт до 600Вт), ставят именно их.

Вместе с тем, в моём UPS-е, APC, “SMART-UPS 700I NET” практически все силовые элементы, стоят на таких же прокладочках! А он то не из дешёвых….

Свойства материала – мягкие, похожи на прорезиненную ткань, легко режутся. Вообще, чисто в пользовании, они очень удобны, в отличие от той-же слюды.

Так что в них плохого?

Дело в том, что у меня большие сомнения, в хорошей теплопроводности этого материала. Как-то давно, я провёл следующий эксперимент: не закручиваю крышку БП винтиками, подключил его к компу, и погонял с полчасика под нагрузкой.… Затем, быстро выключив комп, (кнопочкой на БП ), откинул крышку и стал прощупывать, что как греется. И тогда я обнаружил, что при тёплом радиаторе выходных диодных сборок, сами диоды, были раскалёнными! Само собой, вывод – теплопередачи нет, а следовательно материал плохой проводник тепла. С тех пор, все блоки питания которые ко мне попадают, и которые будут устанавливаться в компьютеры с немалым потреблением, я перебираю. То есть, меняю, (если надо), силовые элементы, конденсаторы не внушающие доверия, и в обязательном порядке, меняю вышеупомянутые резинки, на слюду с термопастой.

Как правило, после такой переделки, поток воздуха из блока питания, становится ощутимо теплее, чем до оной.

Однако недавно, я задумался о том, что в том, старом своём эксперименте, я не попробовал просто промазать термопастой, эти прокладки, а сразу заменил.

Может они не так уж и плохи? Ну не могут же быть китайцы такими раздолбаями, чтоб везде пихать откровенную дрянь… Понятно, когда они экономят, но здесь то – какая экономия?!

Озадачившись этим вопросом, я попытался найти ответ в интернете, но ничего не нашёл. Никто их не тестировал. А значит – тесту быть!

Следующий материал – это разумеется, слюда.

Слюда

Уж коли я меняю “резинки” на неё, её тоже надо включить в тестирование. Вдруг она хуже? - Вот будет весело

Для тех, кто не знает, слюда, это гладкий материал, похожий на стекло, очень хрупкий.

Применяется в электронике, с незапамятных времён, как изолятор, между греющимися деталями, и радиатором.

Свойства: материал легко режется ножницами, но очень хрупкий. Не горит и не плавится. Может расслаиваться.

Та слюда что у меня, достаточно толстая, около 0,15мм, напряжение пробоя – 1500В. При желании, её легко можно расслоить, на несколько более тонких пластин, (в том случае, если применять в низковольтных цепях), но я этого не делал.

Следующий термо-интерфейс – термоклей, Arctic Silver Thermal Adhesive.

Термоклей, Арктик Сильвер

Очень интересная шняга.

Для чего нужен термоклей? Сфер применения немало, я уже упоминал в начале -

цитата:

применяется для приклеивания радиаторов к микросхемам памяти, или на элементы питания мат. плат, и видео карт.

Да и мало-ли… Например, можно приклеивать кусочки слюды к радиатору клеем, а уже сами детали, прикручивать к слюде на термопасту.

Данный термоклей, Arctic Silver Thermal Adhesive, я приобрёл примерно год назад, по цене, что-то около 14уе. С тех пор, неоднократно им пользовался.

- Сделан на основе микрочастиц серебра, 99.8% чистого серебра.

- Содержание серебра по весу: 62% - 65% .

- Большая теплопроводность: более чем 7.5 W/mK

- Диапазон температур: - 40C to >150C (сила сцепления ослабевает при отрицательных температурах в связи с кристаллизацией)

- Ничтожная электрическая проводимость: Термоклей Arctic Silver Thermal Adhesive был разработан, чтобы проводить тепло, но не проводить электричество.

Замечание: Не смотря на то что термоклей Arctic Silver был спроектирован специально с высоким электрическим сопротивлением, не следует его наносить на электрические дорожки и контакты плат. Отвердевший термоклей обладает незначительной электрической емкостью и может потенциально вызвать проблемы, если покроет две соседних дорожки.

Из своих впечатлений отмечу следующее: во-первых, двух компонентный, а значит не высохнет во время хранения; во вторых, очень легко смешивать необходимое количество, и легко наносить, он достаточно жидкий; ну а главное, это конечно то, что в комплекте такой гламурный шпателёк!

Из минусов - только цена, да и то, учитывая расход, его на долго хватит.

Но есть у термоклеев, (не именно у этого, а вообще), одно нехорошее свойство – их теплопроводность гораздо хуже нормальной термопасты, а это, сразу ограничивает сферу их применения.

Здесь, сразу возникает вопрос – а насколько термоклей, хуже термопасты?

Ответ – Нинаю .

Это как с “Гезиновыми Пгокладочками” в БП, вроде хуже, а насколько – никто не знает. Тестов я не нашёл, может плохо искал…

Короче, проверим

Но для того чтоб как то оценить результаты данных материалов, нам нужен какой-то эталон, и в качестве оного, будут выступать две термопасты - Отечественная КПТ8, и Arctic Silver Ceramique.

КПТ8

Паста теплопроводная, кремнийорганическая, характеристики:

- Рабочий интервал температур: от −60 до +180º С

- Теплопроводность, при 20º С — 0,7 Вт/(м•К)

- Масса в тюбике – 17г.

Свойства: паста не очень густая, легко наносится, и так же легко удаляется. Не знаю, есть ли смысл подробно на ней останавливаться, её свойства и так хорошо известны.

Следущая паста - Arctic Silver Ceramique.

– Теплопроводность: >200,000W/m2.°C (0.001-дюймовый слой)

– Средний размер частицы: <0.38 микрон <0.000015 дюймов (если выстроить 67 частиц в ряд, то его длина будет составлять 1/1000-ую дюйма. )

– Ограничения по температуре: Пик: от –150°C до >180°C Длительная работа: от –150°C до 125°C

Данная паста, выпускается в двух разных фасовках – Шприц 2.5гр, и шприц – 22гр. Я в своё время, приобрёл именно 22 граммовый шприц.

Свойства: паста очень густая, тяжело размазывается, удаляется примерно как КПТ8. Интересная особенность – несмотря на то, что паста густая, после установки кулера, если дать ей поработать пару часов, то она становится очень текучей, и практически все излишки, выдавливаются.

Я как-то давно, для себя, сравнивал эффективность КПТ8 и Керамики, и они показали идентичные результаты. Поэтому, в повседневной практике, мой выбор ложится на ту, или иную термопасту, исходя из требуемых механических свойств: если кулер ставится на голое ядро, применяю Керамику, (она густая, срабатывает как некий демпфер, смягчая посадку кулера и защищая кристалл), а если на теплораспределительную крышку – использую КПТ8, её излишки проще выдавить, она не такая густая.

Итак, с материалами разобрались, а на чём проверять? Нужен “нагреватель”, да ещё и с датчиком температуры…

Сегодня, в качестве нагревателя с интегрированным сенсором, выступит ГПУ видео карты GeForce 9800GT.

Значит следующий пункт –

Как тестируем.

Вот “подопытная” карта:

(кликните по картинке для увеличения)

Карта и кулер

Она у меня весьма своеобразная, производитель установил на ней переключатели, которые позволяют изменять напряжения на ГПУ и памяти, но в данный момент оба переключателя устанавливались в положение “Low”, что соответствует напряжению на ГПУ = 1,1В.

Надо сказать, здесь тоже были некоторые сложности. Во-первых, я не был уверен, что теплопроводности слюды и “резиночек”, будет достаточно, чтоб хоть в простое охладить видяшку.

А во-вторых, как потом отдирать термоклей? Я решил что как нибудь отдеру.

Дальше – больше, на чип ГПУ прокладки оказались слишком малы, даже самая большая:

(кликните по картинке для увеличения)

Не хватает

Видите, отверстие мешает… В итоге, я сделал так, вырезал тонкую полоску из другой резинки, и состыковал. Вот так:

(кликните по картинке для увеличения)

Склейка

А что делать.… Придётся так.

Кроме того, обычно, видяха стоит у меня с самодельным кожухом на кулере, который выгоняет весь нагретый воздух за пределы кейса, но этот вариант неудобен тем, что каждый раз снимать и одевать кожух слишком долго. Поэтому, для тестов я установил на кулер видео карты 80-ти мм вентилятор, и подключал его к 7-ми вольтам.

(кликните по картинке для увеличения)

Кулер от карты

Методика тестирования.

Прокладки и слюда, тестировались следующим образом: на ГПУ наносилась КПТ8, потом прикладывался тестируемый материал, потом, на основание кулера наносилась опять же КПТ8, и кулер прикручивался 4-мя подпружиненными винтами.

В случае с клеем, клей наносился на ГПУ, устанавливался кулер, потом я дал ему 2 часа высохнуть, и затем тестровал.

С термопастами всё гораздо проще – нанёс, установил, зафиксировал результат.

Видео-карта, устанавливалась в открытый системник, лежащий на боку.

Грелка – Волосатый бублик ака FurMark, монитор – SpeedFan 4.40.

Напомню вкратце всё, что мы будем тестировать:

Тестировать будем, всё вот это –

Карточка

Результаты.

Сначала, результаты в простое:

Диаграмма

Что здесь важно отметить – во-первых, полный провал резиновых прокладок от дядюшки Ляо, 92С в простое, против 53С у слюды – это откровенная лажа. Не зря я их меняю!

Во-вторых, отличный результат термоклея от Арктик Сильвер – он умудрился обойти, (пусть даже всего на один градус), керамику! Не ожидал, ну никак не ожидал.

Но самое интересное впереди, посмотрим как поведут себя тестируемые, под “Бубликом”!

(Сразу говорю, на резинках от Ляо, я бублик не запускал, мне карта ещё нужна ;-) ).

Диаграмма

Как видите, писав в самом начале:

цитата:

Но есть у термоклеев, (не именно у этого, а вообще), одно нехорошее свойство – их теплопроводность гораздо хуже нормальной термопасты, а это, сразу ограничивает сферу их применения.

Здесь, сразу возникает вопрос – а насколько термоклей, хуже термопасты?

Ответ – Нинаю….

- я подло лгал… Я знал… (Сначала же тесты, а потом писанина )

Факт налицо – термоклей обошёл обе пасты. Браво Арктик Сильвер!

Я был стопроцентно уверен, что с самой плохой пастой, не сравнится самый лучший термоклей.

А оно вон оно чё, Михалыч, вон оно чё.

Вот и отпала проблема, как отрывать кулер… А не надо отрывать Смысл? Если и так хорошо работает?

А в целом результаты такие:

Итак, тесты закончены, карта вернулась в системник:

(кликните по картинке для увеличения)

Карта в системнике

И вот финальный результат “Бублика”, уже в закрытом кейсе, (напомню, в качестве термо-интерфейса – термоклей от Арктик Сильвер):

График

(Для тех кто спросит, а что это за такая чОрная фиговина на карте, отвечу: это и есть тот самый, вышеупомянутый кожух. Вентилятор в ём - 90мм, 1100RPM).

А в заключение, лозунг:

Upd, 03-10-2010: Спустя N-ное время решив снять кулер, столкнулся с тем что он там приклеился намертво Оторвать не получилось, ни с помошью нагрева, ни с помошью замарозки. Так что, имейте в виду ;-)

Читайте также: