Очистка лепесткового диска от смолы

Обновлено: 06.07.2024

При покупке наждачной бумаги или шлифовального круга на инструмент каждый из вас наверняка знает тот факт, что абразивный инструмент будет работать на протяжении долгого времени, и поэтому информация о том, как очистить наждачку, очень важна для тех, кто шлифует заготовки посредством специальных дисков.

Любые диски (пусть даже плотные) или шлифовальные круги изнашиваются при процессе работ с поверхностью или материалами обработки.

Чем дольше будет работать инструмент, тем больше он и его абразивный слой изнашиваются.

Причина износа и засаливания абразивов

Повреждения шлифовальных кругов определяются тем материалом, из которого выполнена заготовка. Вы можете найти диски, которые имеют способность самозатачиваться. Такой шлифовальный круг прекрасно подойдет для тех мастеров, у которых износ определяется стандартным выкашиваем мелких зерен. Все вы знаете о том, что зернистость, а именно абразив на шлифовальном круге или обычной наждачной бумаге имеет такую же форму, как у микролитов.

Во время проведения работ у такой насадки частицы зерен спустя время начинают терять первоначальную форму, и спустя еще какое-то время абразив сглаживается. В таком случае самозатачивание круга для шлифования является простым и весьма эффективным вариантом. Это прекрасно подойдет для тех, кто в работе применяет особый шлифовальный станок.

Если будет применен другой станок, то диски или круги не следует брать (самозатачивающиеся). Если у шлифовального станка высокая твердость, то в процессе шлифования есть вероятность затупления шлифовального круга. Итак, при шлифовании диски могут даже вырываться из связки, и при засорении, а еще при засаливании поверхности на шлифовальном круге будет вырабатываться неравномерно.

В результате такого шлифования заготовка будет портиться. Каждый тип шлифовального круга следует применять во всем стандартам и правилам, и высокоэффективная работа станка, а также кругов для шлифовки возможна лишь в том случае, когда будут учтена все характеристики по эксплуатации. И тут следует вопрос, а как же очищать шлифовальные круги?

Подробности процесса

Еще одной проблемой кругов и дисков для шлифования является засаливание круга абразива из-за его постоянного использования. Засаливание – это процесс, из-за которого в дисковые поры попадает древесная стружка, которая убирается с поверхности обработанной древесной заготовки. В этом случае рабочая поверхность круга для шлифования сильно уменьшается. Получается, что подобная стружка будет забивать поры круга вместе с затертыми зернами.

Каждому человеку, который работает с угловой шлифовальной машинкой или станком стоит помнить о том, что после процесса абразивный круг для шлифования забивается. Особенно это касается тех насадок, на которых мелкие зерна.

По этой причине нужно обязательно проводить очищение дисков. Как только будет окончена обработка, круг для шлифования станет гладким, а в том случае, когда абразив изнашивается, то о шлифовании таким диском даже речи быть не может.

Кто-то нашел для себя решение проблемы в виде шлифовального диска, которым можно очень просто решить проблему с засаливанием круга для шлифования. С торцевой части диска есть зерна, и очищение можно провести со сторон или даже с торцевой части шлифовального круга. Брусок для очищения является самым эффективным методом для очищения рабочих кругов, и хватит даже пары-тройки движений бруском, чтобы диск стал, словно новенький. После этого вы снова будете видеть зерно.

Как и чем очищать шлифовальный лепестковый круг

- Засаливание, при котором круг забивается из-за шлифовального процесса заготовки.

- Изнашивание, когда шлифовальный диск при обработке изнашивается.

В таком случае появляется закономерный вопрос, как же очистить наждачную бумагу. По этой причине очистка помогает продлить срок эксплуатации такого инструмента, и с ним можно будет работать, как с новеньким. Есть и другой способ для очищения лепесткового шлифовального круга, а именно применение диска с алмазными вкраплениями. Для того, чтобы восстанавливать первозданный вид круга, его нужно будет приложить с торца или боков, и делайте это осторожно, потому что на самом деле поверхность круга для шлифования можно легко повредить.

Можно применять особый брусок для очищения лепесткового шлифовального круга, и тогда диск начнет вращаться, а движения нужно будет выполнять от края к самому центру. Аналогичным способом можно очищать края диска, за пару секунд проверенный в действии брусок приведет насадку в рабочее состояние. Это весьма просто, но есть и много других способов, а также технологий для такой процедуры. Дома можно применять те способы, что проще, которые помогут спасти рабочие круги от засаливания.

Как очищать шлифовальный круг от смолы

Для шлифования заготовок из древесины большинство мастеров используют именно наждачный круг. Когда выполняется обработка, с верхнего слоя можно снят стружку. Так как древесина является смолистым материалом, то стружка, которая вырабатывается во время шлифования, становится вязкой. Учтите, что это не является приемлемым для абразивного слоя на круге для шлифовки.

Смолистость сосновой древесины очень большая, и в процессе работ с таким материалом абразивный диск начнет сильно стираться. При шлифовании кругом на высокой температуре смола начнет размягчаться, и поэтому абразив быстро станет непригодным из-за засаливания пор на круге.

Если же зерна забиваются, то на шлифовальном диске появится налет темного цвета, такой же, как и был на заготовке. Забитый абразив из-за смола начнет забивать волокна дерева. Очистить круг для шлифовки от смолы можно при помощи особого карандаша, и практически сразу наждачный круг будет очищен. Вы можете применять и чистящий брусок, который тоже продлит срок эксплуатации шлифовального диска, а также быстро его очистить.

Чтобы очищать лепестковый шлифовальный круг от смолы, нужно:

-

Прикрепить абразив на шлифовальную головку.

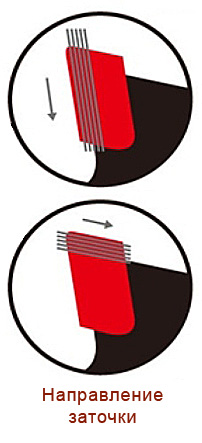

- Проводить бруском от центра до края по торцевой части.

Средства абразивного типа тоже помогает очищать шлифовальный круг от смол, и достаточно будет протереть поверхность при помощи губки для мытья посуды или щетки. Специальные кисти можно применять лишь для сильного засаливания круга, но делать все следует очень аккуратно.

Характер повреждений шлифовального круга определяется материалом, из которого изготовлена деталь. Кроме того, имеют значение характеристики самого круга. На рынке есть изделия, которые обладают способностью к самозатачиванию. Однако это актуально только для тех случаев, где износ определяется простым выкашиванием зерен.

Известно, что зернистая поверхность шлифовального круга имеет форму кристаллов. Если в процессе эксплуатации они теряют свою форму, сглаживаются или проваливаются внутрь структуры абразивного слоя, то имеет место самозатачивание круга. Эта функция предусмотрена производителем, она доставляет много удобств владельцам подобного оборудования.

Но не каждое шлифовальное оборудование обладает способностью к самозатачиванию. Как правило, это свойственно только мягким кругам. Если же шлифовальное оборудование имеет высокую твердость, то во время длительной или чрезмерно интенсивной эксплуатации может произойти затупление режущих кромок кристаллов.

На практике это чревато тем, что диски могут вырваться из связки. Ведь в результате засорения или засаливания верхнего слоя поверхность круга вырабатывается неравномерно. В результате нарушается геометрия изделия.

Это чревато не только некачественной шлифовкой, но и травматическими ситуациями. Любой шлифовальный круг таит в себе потенциальную опасность. Безопасным это оборудование может быть только в том случае, если его владелец сохранил первоначальные эксплуатационные характеристики. Поэтому вопрос о том, как очистить шлифовальный круг, становится первостепенным.

Что такое засаливание шлифовального инструмента?

Другой стороной проблем, связанных с интенсивным использованием кругов, является засаливание абразивного слоя. Этим термином в профессиональной среде обозначается процесс, в результате которого стружка, снимаемая с обрабатываемой детали, попадает в поры круга.

Режущая способность инструмента снижается или вовсе сводится к нулю. Это объясняется тем, что снятая стружка забивает поры вместе с истертыми кристаллами. Засаливание абразива влечет не только снижение качества шлифовки, но может спровоцировать прожиг. Очистка шлифовального круга может восстановить работоспособность инструмента и его прежние режущие свойства.

Запомните! После шлифовки абразивный круг, как правило, забивается. Особенно это проявляется, если на круге мелкое зерно. С этим неприятным явлением можно и нужно бороться: чистить инструмент. Ведь шлифовальный круг становится буквально гладким. Камни на нем сглаживаются, и ни о какой шлифовке уже речи быть не может.

Если на станке засалился наждачный круг

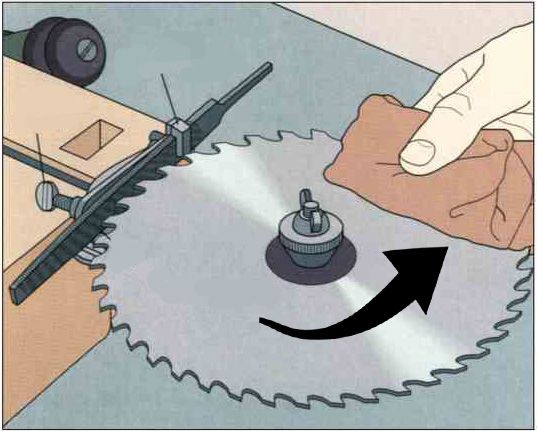

Для решения этой же проблемы народные умельцы приспособились использовать алмазный отрезной диск для резки керамической плитки. В торцевой части диска есть алмазные вкрапления. Чистка может осуществляться с торца шлифовального круга или с боков.

Движения диском проводятся по направлению от центра к краю круга очень осторожно, поскольку есть риск оставить царапины на инструменте. Торцевая часть также чистится предельно осторожно и в течение буквально нескольких секунд. После такой операции круг становится новым, будто его только принесли из магазина.

Использование чистящего бруска — более надежный и щадящий способ. Очистка происходит во время вращения диска от центра к краю. Буквально несколько движений бруском, и круг становится как новым. Зерно становится визуально заметным, а на ощупь диск обретает прежнюю шероховатость. Можно продолжать шлифование.

Рекомендуется также приложить брусок непосредственно к краю диска на несколько секунд, поскольку он тоже забивается и подлежит очистке. После такой простой операции срок службы абразива увеличится в разы.

Как очистить лепестковый шлифовальный круг от смолы?

Наждачный круг часто используется для шлифовки деревянных деталей. При обработке с верхнего слоя сходит микроскопическая стружка. Дерево — это смолистый материал, поэтому микроскопическая пыль, которая образуется в процессе шлифования, имеет вязкую структуру. Для абразивного слоя это губительно.

Особенной смолистостью отличается сосна. Во время работы с сосновыми пиломатериалами абразивный диск испытывает колоссальную силу трения. Этот процесс невольно провоцирует высокие температуры, которые, в свою очередь, размягчают смолу.

В результате абразив попусту приходит в негодность, поскольку его поры засаливаются. Первый признак того что абразив забился — это темный налет на самом диске и на заготовках. Почему так важно знать, как очистить лепестковый шлифовальный круг? Дело в том, что забитый смолой абразив совершенно непригоден к работе. Он запрессовывает волокна древесины, что впоследствии затруднит процесс впитывания отделки и антисептиков.

Как очистить лепестковый шлифовальный круг от смолы? Это сделать легко при помощи алмазного карандаша. Наждачный круг от древесины очищается буквально в одно прикосновение в рабочем режиме.

Чистящий брусок также продлевает срок службы диска и очищает его практически мгновенно. Поэтому брусок в профессиональной среде сразу же стали называть очистительной стирательной резинкой. Для очистки шлифовального круга от смолы надо прикрепить абразив на шлифовальную головку и привести в рабочее положение. Бруском надо проводить от центра к краю диска и аккуратно по торцевой части.

Решая, как очистить шлифовальный круг от смолы, можно протереть поверхность круга щеткой или губкой с мягким абразивным средством. При сильном засаливании допускается использование стальной кисточки, но сделать это надо опять-таки очень осторожно.

Шлифовальные круги должны долго эксплуатироваться. Но даже самые плотные начинают разрушать в процессе обработки материалов. Шлифовальный круг изнашивается тем быстрее, чем дольше используется, при этом сглаживается и истирается его абразивный слой. Прочитав эту статью, вы узнаете, как почистить шлифовальный диск-наждачку.

Причины изнашивания шлифовальных кругов

Типы и уровень повреждений шлифовальных кругов могут быть разными, в зависимости от используемого материала, из которого эта деталь изготовлена. Помимо этого, очень важно, какие характеристики имеет сам круг. На сегодняшний день в продаже представлены изделия, обладающие самозатачивающимися свойствами. Но подходит это тогда, когда износ определяется обычным выкашиванием зёрен.

Многие знают, что поверхность шлифовальных кругов зернистая, имеющая форму кристаллов. Если во время использования кристаллы сглаживаются, теряют форму или проваливаются внутрь структуры слоя абразива, то произойдёт самозатачивание круга. Производитель предусмотрен эту функцию, а владельцы такого оборудования очень этому рады.

Однако, самозатачивающиеся свойства имеет далеко не все шлифовальное оборудование. Обычно это актуально только для мягких кругов. Если круги твердые, то в процессе продолжительного иди слишком интенсивного использования может случиться затупление режущих краев кристаллов.

На деле из-за этого из связки могут вырваться диски, так как по причине засорения или засаливания сверху поверхность круга неравномерно вырабатывается. В итоге происходит нарушение геометрии изделия.

В результате шлифовка будет некачественной, а также возможны травматические ситуации. Потенциальная опасность имеется у любого шлифовального круга. Подобное оборудование может быть безопасным только при сохранении его владельцем его первоначальных характеристик. Поэтому вопрос чистки шлифовальных кругов стоит у их пользователей на первом месте.

Подробности процесса

Засаливание абразивной поверхности

Данная проблема является еще одной трудностью, которая связана с чересчур частым применением кругов. В области профессионалов термином засаливание называют процесс, в процессе которого стружка, которая снимается с обрабатываемой детали, проникает в поры самого круга.

При этом режущая способность шлифовки уменьшается или совсем отсутствует. Это обусловлено тем, что снимаемая стружка забивается в поры вместе с кристаллами, которые уже истерлись. Засаливание шлифовального инструмента может привести не только к уменьшению качества шлифовки, но и даже вызвать прожиг. Чистка круга поможет вернуть инструменту работоспособность и восстановить его первоначальные режущие возможности.

СПРАВКА! Обычно после шлифовки круг забивается, что особенно видно при наличии на круге мелкого зерна. Борьба с этим явлением заключается в чистке инструмента, так как шлифовальный круг становится практически гладким, на нем сглаживаются камни, из-за чего инструмент не может шлифовать.

Засаливание наждачного круга на станке и чем чистить наждачку

Чтобы решить эту проблему, пользователи нередко пользуются алмазным отрезным диском, который нужен доя резки керамической плитки. Сбоку диска есть вкрапления алмазов. Чистить диск можно с его торца или с боков.

Нужно проводить движения диском, направляясь от центра к краю очень аккуратно, потому что есть возможность оставить на инструменте царапины. Диск с торца тоже нужно чистить очень осторожно и делать это можно всего несколько секунд. После этого круг станет совершенно как новый, как будто им еще ни разу не пользовались.

Более щадящим и надежным способом является использование чистящего бруска. Очищение происходит тогда, когда диск вращается от середины к краям. Нужно всего несколько движений и круг будет работать абсолютно как новый. Зерно станет видно невооруженным взглядом, а сам диск снова становится шероховатым. Это значит, что можно снова шлифовать.

СПРАВКА! Кроме того, можно приложить брусок прямо к краю диска и оставить на несколько секунд, потому что его тоже нужно чистить, так как он забивается тоже. После этого продолжительность работы абразивом сильно возрастет.

Чистка наждачки от смолы

Нередко наждачный круг применяют, чтобы отшлифовать деревянные детали. В процессе обработки с верхнего слоя снимается микроскопическая стружка. Дерево является смолистым материалом, из-за чего образованная в процессе шлифовки микроскопическая пыль имеет вязкую структуру. А это губительно для абразивного слоя.

Сосна имеет особенную смолистость. В процессе обработки сосновых пород пиломатериалами, абразивный диск подвергается сильному трению. Невольно при этом процессе образуются высокие температуры, которые при этом размягчают смолу.

В итоге абразив становится непригодным, так как его поры засаливаются. Первым показателем этого является появление на диске и заготовках темного налета. Нужно обязательно знать, как почистить круг шлифовальный лепестковый. Это обусловлено тем, что если абразив забился смолой, то к работе он совсем непригоден. В результате такой шлифовки волокна древесины только запрессуются, из-за чего затем процесс впитывания антисептиков и отделки затруднится. Лепестковый круг для шлифовки можно довольно легко почистить от смолы с помощью алмазного карандаша. Наждачный круг после древесины чистится в рабочем режиме буквально в одно прикосновение.

С помощью чистящего бруска можно продлить срок службы диска и почистить его очень быстро, буквально за несколько секунд.

СПРАВКА! По этой причине бруски стали называть стиркой для очищения кругов.

Чтобы почистить шлифовальный круг от смолы, следует приделать абразив к шлифовальной головке и запустить его в работу. При этом нужно проводить от середины к краям и осторожно с торца.

Выбирая, каким способом почистить от смолы шлифовальный круг, следует протереть его поверхность губкой или щеткой с щадящим абразивным средством. Если имеет место сильное засаливание, то можно пользоваться стальной кисточкой, но делать это следует крайне осторожно.

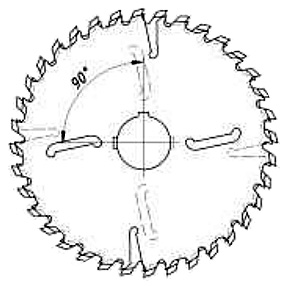

Пильный диск с твердосплавными напайками — основной режущий инструмент для деревообрабатывающего оборудования. От его состояния зависит качество реза, производительность станка, а также и безопасность персонала при выполнении работ. С одной стороны, своевременная замена расходника гарантирует повышение технико-экономических показателей резания. С другой стороны, многие производители лесоматериалов стремятся максимально продлить ресурс недешевых дисковых пил, особенно при использовании многопилов и другом потоковом производстве. Эта цель вполне достижима при своевременном профилактическим техобслуживанием оборудования и уходе за режущим инструментом.

О том, что с диском происходит что-то неладное (диск деформирован, затупились зубья, требуется очистка от смол и т.д), помимо явных визуальных признаков можно судить по следующим факторам:

- повышенная нагрузка на двигатели пильного привода (об этом можно судить по показателям нагрузки на цифровом табло системы управления);

- поверхность диска имеет повышенную температуру, а на спиле появляются прижоги (особенно при использовании дисков без подчищающих ножей);

- увеличивается расход электроэнергии;

- на режущей кромке зуба появляются сколы;

- ухудшается качество реза (рваная кромка, шершавая поверхность пласти, плавающая ступенька);

- уменьшается размер опилки;

При появлении признаков ухудшения геометрии зубьев их следует перезаточить, а перед этим обязательно — очистить от смолы, налипов и опилок.

Очистка диска

При распиловке лиственницы и других хвойных пород древесины поверхность диска и пространство между зубьями особенно часто забивается смолами и их смесью с опилками. При этом происходит перегрев диска, что приводит к его деформации, ухудшению параметров резания и как следствие - страдает геометрия пиломатериала на выходе. В двухвальных многопилах, к примеру, это может проявиться в виде плавающей ступеньки.

Процедура очистки диска оказывает огромное влияние на продление рабочего ресурса дисковой пилы. В очистке от смолы можно применять два процесса – растворение и омыление. При омылении под действием щелочи в водной среде смола распадается, образуя эмульсию. На практике это означает замачивание в растворе с последующей очисткой круговыми движениями и/или промывкой от остатков растворителя.

Очистка пильных дисков по дереву от смол, пригара и других подобных дефектов осуществляется с помощью специализированных средств для удаления смол. В кустарных условиях часто используются: керосин, спирт, уайт-спирит, бензин, солярка, растворитель 646, скипидар. Допустимо использование бытовых средств для чистки духовок и даже стиральный порошок - в его состав помимо ПАВ входит кальцинированная сода. В этом случае раствор должен иметь температуру, близкую к кипению.

При выборе средства для очистки следует учесть следующие факторы:

- скорость растворения смол (как правило, специализированные составы и бытовое средство для чистки духовок позволяют выполнить процедуру за 10-15 минут);

- пожарная безопасность;

- техника безопасности при работе (некоторые средства требуют хорошей вентиляции и использования средств индивидуальной защиты);

- коррозионное воздействие (после промывки водой поверхность диска рекомендуется быстро вытереть).

При очень сильных загрязнениях комплект дисков можно на несколько часов замочить в растворителе, после чего тщательно протереть их. Помимо смол, на дисках может быть и обычная ржавчина, которую легко удалить специальной жидкостью, либо обычным столовым уксусом.

Очистка дисковых пил прямо в станке возможна, но нежелательна. Помимо сложности самой системы из-за наличия в оборудовании форсунок, насоса, трубопроводов, такой способ очистки потребует большого расхода растворителей. При этом неизбежно рассеивание растворителя внутри станка, что увеличивает пожароопасность. В случае использования мыльного водного раствора возможна коррозия деталей и смывание смазки из шпиндельных узлов. Расход средства опять же в разы увеличивается. Поэтому на практике обычно применяется очистка инструмента, снятого со станка.

После обработки диска выбранным раствором обязательно нужно тщательно протереть полотно ветошью или салфеткой. Круговые движения при этом необходимо производить по ходу зубцов. Следом рекомендуется защита дисков от коррозии с использованием минерального масла или другого антикоррозионого средства. Это особенно актуально для помещений с повышенной влажностью. Излишки непросохшей смазки после обработки также необходимо убрать.

При ежедневном обслуживании можно распылять солярку на диски и ножи фрез, не снимая со станка, садовым распылителем (или промазывать кисточкой), перед обедом и в конце рабочей смены. В этом случае напайки сами очищаются проходящим бревном.

Заточка диска - базовые принципы

В процессе эксплуатации на пильный диск воздействуют разнообразные механические и термические факторы, влияющие на его состояние. Наиболее значительным является неизбежный износ режущей кромки, из-за которого изменяется конфигурация зуба и, соответственно, эффективность его воздействия на древесину. В какой-то момент пила перестает резать и начинает рвать волокна, что негативно сказывается на работе всего деревообрабатывающего оборудования. Это требует немедленной замены пильного диска для заточки. О необходимости проведения этой операции можно судить не только по состоянию деревообрабатывающего оборудования, но и по рекомендациям производителей диска, которые указывают ориентировочные объемы распиловки между заточками.

Пример: По опыту переработки тонкомера хвойных пород на многопильном станке УПТ-250С, непрерывно эксплуатировать комплект дисковых пил можно до 5 дней. В случае переработки пересушенной, мороженой или древесины твердых пород ресурс заточки инструмента сокращается до 2-3 рабочих дней.

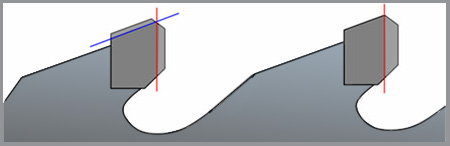

В основном износ твердосплавной напайки происходит по верхней режущей кромке. В ходе эксплуатации она скругляется, при этом передняя грань изнашивается быстрее остальных. На древесине твердых пород износ боковых граней также происходит довольно быстро.

Не стоит дожидаться, когда пилы затупятся "в ноль". Радиус скругления режущей кромки должен быть не более 0,1-0,2 мм. Последствия работы на пильных дисках с повышенным износом зубьев неизбежно проявятся в снижении производительности, избыточной нагрузке на двигатель, снижении чистоты реза. А помимо этого, на заточку чрезмерно затупленной пилы уходит в несколько раз больше времени, чем на слегка затупившиеся зубья.

Правильная заточка дисковых пил заключается в том, чтобы одновременно с обеспечением должной остроты режущей кромки, обеспечить максимальное количество заточек - в идеале это 25-30 раз. Для этого заточку твердосплавного зуба следует производить и по передней, и по задней плоскостям. Заточка по одной передней плоскости тоже допустима - но ресурс пилы при этом снижается почти вдвое (уменьшается максимально возможное кол-во заточек). Это проиллюстрировано на рисунке ниже:

Обработка зубьев дисковых пил с твердосплавными напайками должна осуществляться на профессиональном оборудовании в заводской мастерской. Выполнение этой процедуры без специальных приспособлений чревато отклонениями значения углов резания от номинальных параметров.

Контроль качества заточки:

- На заточенных зубьях должны отсутствовать трещины, сколы, видимые риски от шлифовального круга.

- Радиус скругления режущей кромки не должен превышать 0,015 мм. При отсутствии измерительных приборов это можно определить визуально по отсутствию бликов на режущей кромке.

- Отклонения углов заточки не должно превышать: для переднего угла - ±1°30';

для заднего угла и углов скоса передней и задней плоскостей - ±2°;

Заключение

Проблема долговечности дисковых пил решается комплексно: от мероприятий по уходу за дисками, до правильного выбора оборудования и технологии распиловки. Заточка и очистка - это базовые процедуры для пильного диска любого типа. Для разных типов оборудования существуют определенные нюансы - например, если говорить о многопильных станках, то важным фактором продления ресурса в этом случае является правильная установка на вал и шпонку - со смещением зубьев. В частности, на многопильном станке УПТ-250С каждый устанавливаемый последующий пильный диск поворачивается на 90°. Данная схема установки позволяет дискам работать в пропиле распределено по нагрузке. То есть одновременно врезается в древесину не все шесть дисков, размещенных на каждом валу, а только три.

Режим чистки и заточки следует подбирать в зависимости от масштаба производства, качества древесины и рекомендаций производителя пильных дисков. Кроме этого, срок эксплуатации режущего инструмента зависит от профилактических мер, например, от контроля биения пильного вала или от правильного выбора конфигурации зубьев в зависимости от специфики выполняемых работ.

Читайте также: