3d принтер 3dq uni настройка

Обновлено: 17.05.2024

Недавно я стал владельцем 3D-принтера, до этого практически ничего не зная о 3D-печати, поэтому и решил поделиться своим опытом с такими же «чайниками», людьми, далекими от этой технологии. Моя статья предназначена именно и только для таких людей; советы же “3D-печатников» со стажем для начинающих могут оказаться бесполезными, в силу их сложности или определенной специфики. Я думаю, что мой пост, основанный личном опыте (и личных ошибках), не перегруженный техническими подробностями, будет весьма полезен широкой аудитории. Также, мое описание базируется на личном опыте использования 3D-принтера компании Creality Ender 3 Pro; возможно, сведения ниже будут бесполезны для моделей других компаний. К сожалению, я не в курсе нынешних российских реалий, и потому все, нижеописанное, касается моделей 3D-принтеров, популярных в США. Также заранее прошу прощения за некоторые слова и термины на английском; я честно пытался, но не всегда мог подобрать адекватный термин на русском.

Сначала приведу несколько «максим» и опровергнутых стереотипов (возможно, впрочем, лишь моих):

“3D-печать – дело сложное, дорогостоящее, и требующее специальных знаний” – это абсолютно не так! Возможно, так когда-то и обстояли дела, но в настоящий момент 3D-принтер – это консьюмерское устройство, которое не сложнее (а, скорее, даже, намного проще!) телевизора, смартфона, компьютера. Вдобавок, это достаточно дешевое, по современным меркам, хобби – одно из самых дешевых, наверное. Специальных знаний для 3D-печати дома не требуется, вернее, не более, что можно за небольшое время почерпнуть из FAQ на официальном сайте, а также в пользовательских формах.

“Для 3D-принтера требуется специальное помещение, потому что он воняет и сильно шумит” – это тоже не верно (или, точнее, не совсем верно). Существуют пластики, такие, как PLA и PETG, которые практически не выделяют запахов при печати, а также модели принтеров, снабженные практически бесшумными вентиляторами. Впрочем, и от entry level моделей шум не «фатальный», а, скажем, как от игрового десктопа/ноутбука в «навороченной» 3D-игре.

“На 3D-печати можно неплохо заработать, печатая дома и продавая на eBay-е забавные поделки, ну, или неплохо сэкономить, печатая нужные для дома вещи, типа автозапчастей и т.п.” – к сожалению, это тоже неверно. Да, на eBay продается много 3D-принтов, но, как вы понимаете, и конкуренция соответствующая. Простота и доступность этой технологии в настоящее время привели к появлению 3D-принтеров в миллионах домов; понятно, что и очень много людей сделали «гениальное открытие» о возможности заработать, продавая то, что они печатают. Рассматривайте 3D-печать лишь как интересное и малозатратное хобби (установите себе начальный бюджет, например, не выше $200-250), способное порадовать вас, вашу семью, а также друзей и знакомых оригинальными поделками и подарками.

“Для 3D-печати нужно обязательно владеть программой трехмерного моделирования или CAD системой – совершенно необязательно! Существует огромное множество сайтов, предлагающий всевозможные 3D-модели для печати: и сканы знаменитых и не очень скульптур, и бюсты исторических личностей, и всевозможные фигурки героев мультфильмов, фильмов и компьютерных игр, и оригинальные остроумные поделки, вроде солнечных часов, показывающих время в цифровом виде, и бо̀льшую часть моделей можно скачать бесплатно – максимум, вас попросят зарегистрироваться для скачивания! Впрочем, владение CAD программой – это весьма неплохой навык (и, в особенности, для DIY-щика – у меня это был один из «пунктов» для покупки принтера), но я пока еще до этого не дошел – но как освою, то обязательно опишу свой опыт 😊

Итак, как я писал выше, обзавелся я принтером модели Ender 3 Pro от компании Creality. Entry level принтеры этой компании – одни из самых популярных в Штатах, из-за неплохого качества, как изготовления, так и печати, низкой цены, а также широкой поддержки community. Ну, и еще, не скрою, немалую роль сыграл отличный «дил» в нашем локальном Microcenter-e (это компьютерный магазин, расположенный в Cambridge, MA): по акции их продавали за $99, плюс купон $10 off на filament (пластиковая нить для печати), которым мне удалось воспользоваться аж три раза 😊. За самим принтером тоже пришлось прокатиться пару раз в магазин: расходились они, по выражению классика, «как мясные пирожки на вегетарианском обеде»!

Принтер поставляется в виде аккуратно упакованного «конструктора сделай сам».

Впрочем, сборка, сильно облегчаемая видео (бумажная инструкция тоже полезна, но видео намного более наглядное), прилагаемом на идущей к принтеру micro SD-card, займет у вас не более часа-двух максимум, после чего принтер в буквальном смысле готов к работе! На что следует обратить внимание при сборке: это расположение «концевика» вертикальной оси (Z) – он норовит встать в, как бы, отведенное для него место, но все не так просто. Этот датчик очень важен (впрочем, все они важны, поэтому важно следовать инструкции по сборке пунктуально, и понимая, что именно ты делаешь), ибо он определяет расстояние сопла печатающей головки (hot end) от печатного стола (heated/print bed).

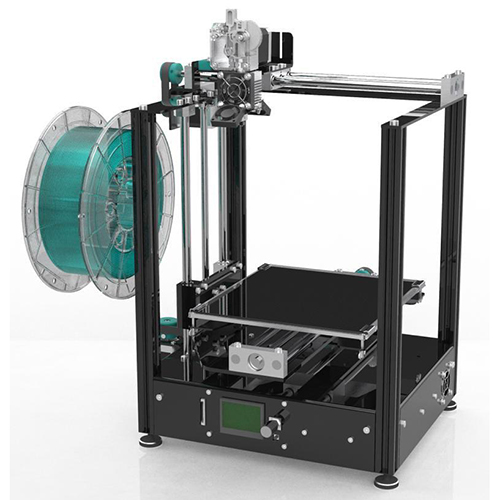

Основные элементы 3D принтера

А это расстояние весьма важно: если оно будет большим, вам никак не удастся правильно откалибровать положение печатающей головки, а если слишком малым, то печатающая головка может повредить покрытие печатного стола. Как сделал я (впрочем, это можно найти и в куче интернет руководств, и, наверное, на официальном сайте в FAQ – но я не искал): собрав принтер, я установил все четыре калибровочных «барашка» под печатным столом в «расслабленное» состояние, а «концевик» (endstop switch) оси Z закрепил на заведомо большем расстоянии, чтобы печатающая головка (hot end) гарантированно была на расстоянии от печатного стола. Затем включил принтер, и выбрал команду из меню “Auto Home”. После того, как принтер установил головку в «домашнее» положение, я его выключил, и вращая рукой мотор (stepper motor) оси Z, а также аккуратно перемещая «концевик», добился того, что «щелчок» «концевика» (а это и означает срабатывание датчика) был слышен по касанию головки поверхности стола, после чего закрепил «концевик» ключом намертво. Затем, взяв лист обыкновенной бумаги, и вращая «барашки» калибровочных винтов, а также перемещая печатающую головку по всей поверхности рабочего стола, добился того, что она перемещалась, слегка «царапая» лист. Но, к сожалению, подобной «холодной» калибровки будет недостаточно для удачной печати, потому я порекомендую способ «горячей калибровки», или «проверки боем». Вот в этом видео вы сможете увидеть, как происходит процесс калибровки, а также скачать необходимые файлы (ссылка есть в описании видео). Также там находится и ссылка на профили печати для Ender 3 Pro – также порекомендую их скачать (а для чего они нужны, расскажу позже).

После завершения сборки и калибровки, ваш 3D-принтер готов к работе! Если вы заранее запаслись килограммовой катушкой с PLA пластиком (PLA filament, о пластиках, используемых для печати, подробнее будет в следующей части), то смело можете ее устанавливать, а если нет, то с принтером идет небольшой моток пластиковой нити (но лучше все-таки сразу купить катушку, ведь для калибровки тоже потребуется filament!). На micro SD card, идущей с принтером, есть несколько моделей, готовых для печати – это файлы с расширением .gcode (G-код - это язык программирования для устройств с ЧПУ, понимаемый большинством 3D-принтеров. Не беспокойтесь, вам не нужно будет изучать особенности этого языка – за вас об этом побеспокоятся специальные программы, называемые «слайсерами» (slicer) ), так, что зарядив filament (пластиковую нить с катушки) через экструдер (extruder, устройство подачи нити в печатную головку) через маленькое отверстие в экструдере (отжав рукой зажим и направив нить, через подающую трубочку, двигаем нить до упора в печатающую головку), вставив micro SD card в принтер, и выбрав модель в виде .gcode файла, можно смело приступать к печати!

Модели в gcode, идущие в комплекте с Ender 3D Pro

Печатать можно где угодно – в офисе, в столовой, в гостиной, в общем, там, где вы собирали дивайс. Позже я расскажу, где лучше разместить принтер на постоянной основе, но для пробной печати годится любое место – ни какого-то неприятного запаха, ни особого шума не будет.

Но тут вам нужно заранее учесть такую вещь: 3D-печать занимает чертовски много времени! Даже небольшая по размеру модель может печататься несколько часов (а большая – так и несколько суток!), в зависимости от выбранных настроек слайсера, скорости и настроек принтера. Так, что, начиная печатать, примите это во внимание – процесс печати, конечно, можно поставить на паузу (а потом возобновить), но для начала я бы порекомендовал довести процесс без перерывов – ну, чтобы увидеть реальный хороший результат, и почувствовать уверенность в своих силах, а также возможностях принтера.

Нужно заметить, что компания Creality в качестве firmware для своих entry level 3D принтеров использует открытое программное обеспечение Marlin, но, к сожалению, предустанавливает весьма устаревшую версию. Если вы – программист, или просто давно «на ты» с компьютером, то вам не составит труда собрать последнюю версию Marlin-а самому, например, через VSCode, а затем «прошить» ее через SD-card (нужно просто очистить карточку, и скопировать туда файл релиза с расширением .bin). Иначе вы можете воспользоваться моим билдом – скачайте, распакуйте, скопируйте на чистую SD-card, выключите принтер, вставьте карточку, включите принтер. Через небольшое время новое firmware установится на ваш Ender 3 Pro (под другие модели принтеров могут потребоваться другие билды). Впрочем, эту опцию вы можете отложить на потом – принтер готов к работе прямо из коробки.

Тут я хочу упомянуть еще о нескольких полезных усовершенствованиях принтера, которые будут полезны новичку (впрочем, эти усовершенствования опциональны).

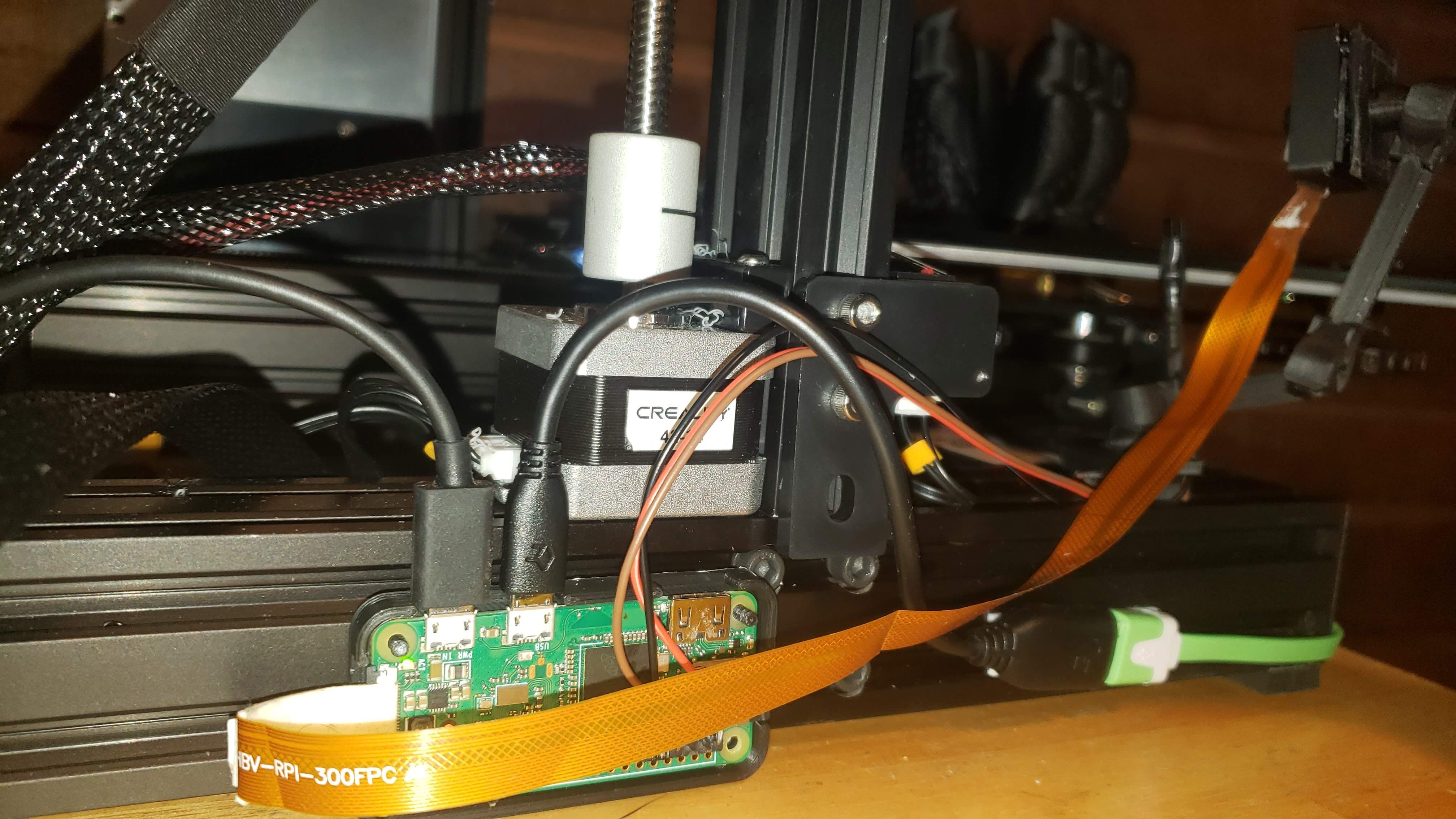

Во-первых, я порекомендую вам установить и подключить к принтеру открытое программное обеспечение OctoPrint – для этого вам понадобится Raspberry Pi с камерой. Я использовал дешевый Raspberry Pi Zero W (со встроенным WiFi), который, хотя официально и не поддерживается, но работает великолепно. OctoPrint добавит вашему entry level принтеру далеко не entry level «фичи» - возможность удаленного контроля и управления принтером через веб интерфейс, а также с великолепного приложения для смартфонов.

Приложение это активно развивается и прекрасно поддерживается, обладает весьма обширной и дружелюбной комьюнити; множество полезных фич реализованы или прямо «из коробки», либо с помощью плагинов; документация также обширна и исчерпывающа. Инсталляция, а также подключение к принтеру, чрезвычайно просты: скачиваем образ sd-card, редактируем конфигурационный файл (указываем credentials своей точки доступа WiFi), копируем на карту, подключаем с помощью micro USB ↔ micro USB OTG кабеля к принтеру – и профит!

Мой RPi Zero W с камерой и температурным датчиком, подключенный к Ender 3D Pro

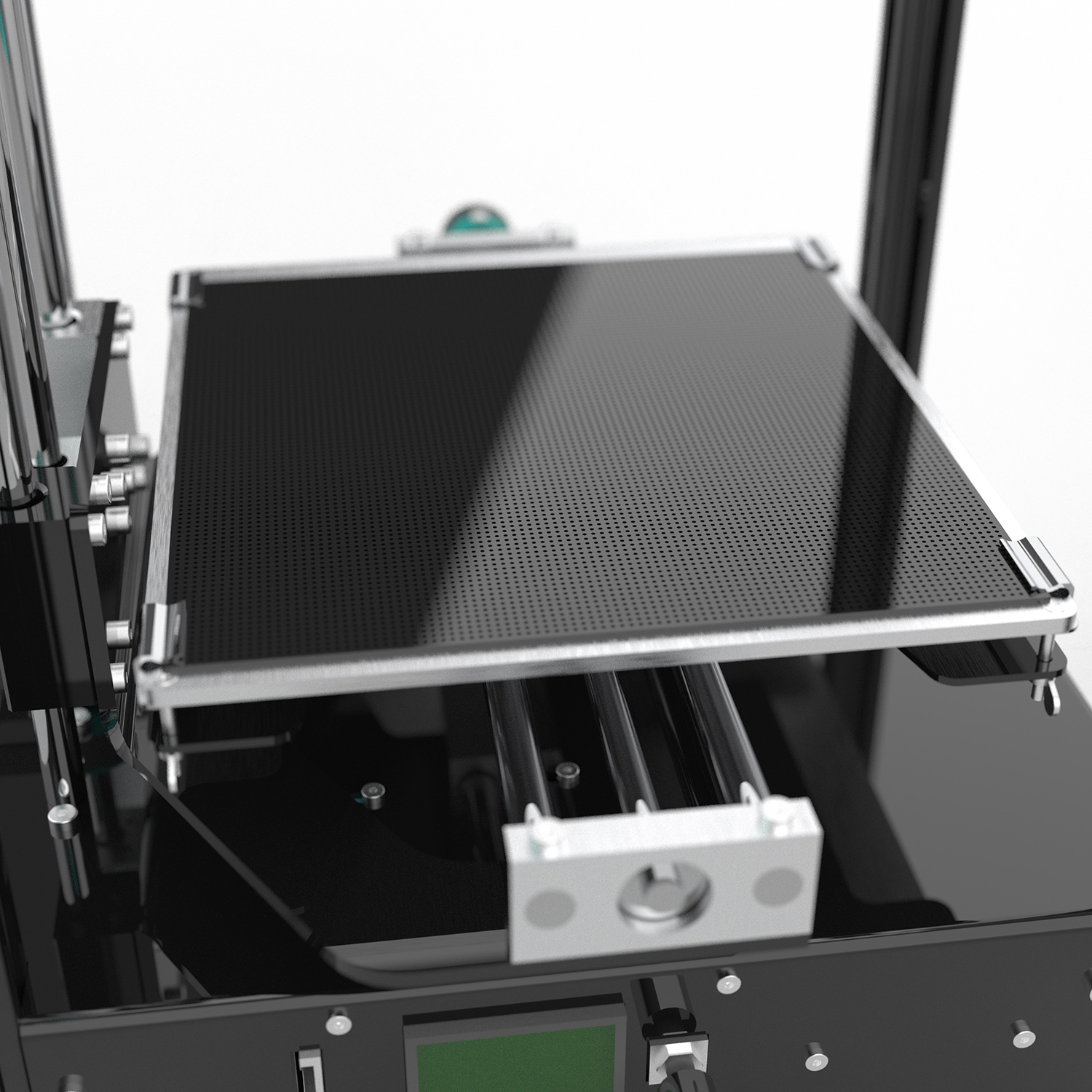

Во-вторых, я порекомендую вам сразу же обзавестись запасными поверхностями для печати (build surface plate, это съёмная поверхность, устанавливаемая на нагреваемый стол (heated bed), и на которой, собственно, и происходит печать). Принтер поставляется со «стандартной» гибкой магнитной поверхностью, и я вас уверяю: обзаводится новой вам придется достаточно скоро! Так, что лучше позаботиться заранее, ибо стоимость их невелика, на Amazon-е просят $9.99 за pack of two. Еще можно «проапгрейдиться» на стеклянную plate (стоит чуть дороже), у нее есть как свои преимущества, так и определенные недостатки, перечислю их вкратце. Достоинства стоковой гибкой магнитной plate: благодаря магниту, легко приаттачивается и снимается с heating bed для очистки, благодаря гибкости, очень просто снимать готовые модели. Недостатки: пластиковое покрытие, на котором, собственно, и происходит печать, достаточно легко повреждается и деформируется как самим «штатным» процессом печати, так и печатающей головкой, в случае неверной калибровки, а также чрезмерным нагревом heated plate – в общем, недолговечная деталь. Но, благодаря дешевизне, вполне может (и должна!) рассматриваться, как «расходник». К достоинствам стеклянной plate можно отнести большую долговечность, чистоту и «прилипающие» (adhesive) свойства этой поверхности. К недостаткам: чуть большую сложность крепления к heated bed (обычно для этого рекомендуют использовать обычные office clamps, но лично я не рекомендую из-за их размеров; куда проще купить специальные маленькие зажимы, стоят копейки на Amazon-е), и сложность открепления напечатанных моделей – стеклянную plate не согнешь. Кстати, и glass plates тоже весьма недороги, вполне можно купить долларов за 10-15 на Amazon (и, следовательно, тоже отнести к «расходникам»).

В-третьих (правда, немного забегая вперед), хочу порекомендовать вот такой небольшой «апдейт», а именно клей для «прилипания» моделей. Стоит такой клей дешево (за 6 «стиков» просят $13), он полностью экологичен, в отличие от популярных доморощенных средств (о них будет рассказ далее), смывается обыкновенной водой, не пахнет. При его использовании тоже есть пара «нюансов»: не стоит наносить на холодную поверхность, и не стоит наносить слишком мало, потому, что при нагреве утратит клеящие свойства, и требует определенной практики в определении оптимального количества, но удобства использования клея с лихвой перекрывают все это.

Теперь хочу поделиться своими соображениями о том, где лучше всего разместить ваш новый, только что купленный 3D-принтер. 3D-печать, вообще-то, процесс «теплолюбивый», поэтому весьма желательно размещение принтера в отапливаемом помещении с комнатной температурой (как минимум 20 °C – в 3D печати традиционно используется температура в градусах Цельсия – ну, или 70 по Фаренгейту). Как я уже писал, в самом начале, при печати некоторыми видами filament, например, PLA, нет никаких неприятных запахов, да и шум от вентиляторов сравним с шумом вентиляторов игрового десктопа или лэптопа при навороченной 3D игре. Т.е. при отсутствии специального помещения (мастерской в подвале или гараже), вполне возможна установка принтера в офисе, или даже детской игровой комнате, или family room. Более того, есть способ, путем покупки чехла для принтера (printer enclosure), уменьшить или вообще свести на нет как возможные запахи, так и вероятный шум. Об этом я расскажу подробнее позже.

Лично я установил принтер в своей «мастерской», в подвале. Там мы сильно не топим, но поддерживаем температуру чуть ниже комнатной. Учтите, что принтер, и сам по себе, занимает определенный объем; также вам понадобится место для размещения катушек с filament-ом, место для обработки моделей. Но, если же вы собираетесь работать с ABS пластиком, и заниматься «финишированием» ABS моделей путем «ацетоновой бани», то однозначно лучше работать в нежилом помещении. О свойствах некоторых пластиков, используемых при 3D печати, я расскажу в следующей части.

Дата-центр ITSOFT — размещение и аренда серверов и стоек в двух дата-центрах в Москве. За последние годы UPTIME 100%. Размещение GPU-ферм и ASIC-майнеров, аренда GPU-серверов, лицензии связи, SSL-сертификаты, администрирование серверов и поддержка сайтов.

Разработал принтер и продает корпуса и прочие необходимые детали Наиль Гимадеев из славного города Стерлитамака .

Сайт компании КОМПАНИЯ UNI 3D , группа в VK (можно посмотреть рекомендации по закупке всего необходимого у дядюшки Али , инструкции по сборке , печатные детали и тд.)

Также можно посмотреть на ютюбе у Дмитрия Сорокина

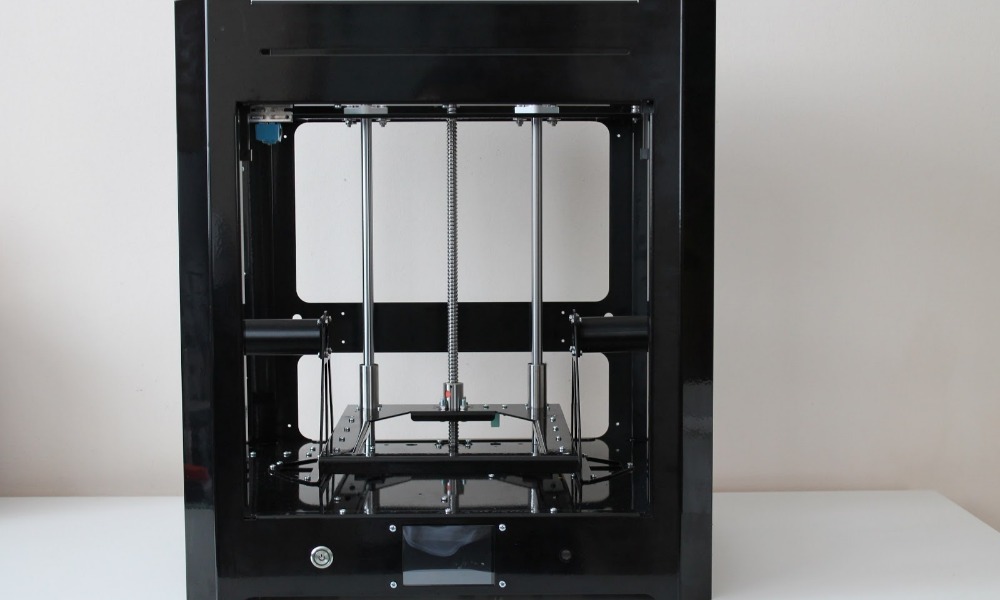

Основная деталь - корпус из металла , сконструированный таким образом , чтоб можно было собрать принтер под себя выбрав кинематику (H-bot/CoreXY) , тип экструдеров и их количество ( один или два ), область печати (200х200х300 или 200х300х300), с термокамерой или без. тип электроники и тд. Расчетная стоимость принтера от 32000 до 65 0000 , зависит комплектации которую хочешь собрать.

У меня нет опыта сборки подобного оборудования , да и первый принтер у меня появился в январе этого года. Им стал Anycubic i3 mega (можно почитать в блоге у Антона Самсонова )

Anycubic для моих задач вполне подходит качество печати достойное , так что не было видимых причин для еще одного принтера , но ведь интересно же собрать)) , посему когда друзья спросили что я хочу на день рождения , ответ у меня был готов.

Собираем корпус.

Он тяжелый ! Метал совсем не китайский, 1.5 мм корпус и 2 с хвостиком стол . Покраска качественная порошковая , на вид фирма фирмой ! Собрал стол , все отверстия совпадают идеально ! И сегодня ночью мне будут сниться винты М3 ,более 50 на сборку ушло .

Собрал механику , немного повозился с настройкой рельс и стола да и в магазин пару раз бегал за винтами гайками , завтра начну паять лудить . Восторги по поводу корпуса усилились ! Он действительно очень универсальный , хочешь сверху моторы ставь , хочешь снизу , заготовлены отверстия почти на все случаи жизни!

Хорошо что у меня есть принтер ! Без него сборка нового очень осложнилась бы ! ANYСUBIC второй день печатает для младшего брата всякую очень нужную мелочевку !

Начал монтировать электронику ! Очень удобно когда корпус кубиком и прочный ( кстати вес полностью собранного принтера около 22 кг ) Перевернул и ковыряйся себе в подвале )) Уже скоро станет интересней ! Перед началом сборки надо нарезать резьбу М3 под концевики . После сборки тоже можно, но с бубном .

Пришло время делать стол , решил использовать для этого силиконовую грелку , зоо Ватт 220 вольт , ( подключение через реле) , все это надо наклеить на пластину алюминиевого сплава , я выбрал 5 мм ( чтоб уж наверняка ). Несколько дней искал в Москве заготовку 450 на 750 , чтоб отрезали и по возможности ровную ! Я хотел сделать сразу 4 столика 215 на 315 и выбрать себе получше. Станок есть у мое друга , с утра пораньше отправился пилить люминий )). Первое разочарование , пластина, такая вся блестящая и прямая с виду , оказалась не ровной ((( , до 0.5 мм различные выпуклости и вогнутости ((.

Немного расстроился , выбрал себе самый ровный столик , наклеил грелку , обязательно нужно столик заземлять ( всетаки 220в), и поставить термо- предохранитель. Стекло 4мм под размер, с обработанной кромкой , мне нарезали в ближайшей стекольной мастерской. Столик готов , принтер собран , начинаем запускать!

Запустился без проблем , плата у меня Lerdge-K прошивка закрытая , но в ней уже есть все необходимое. Настройки все с экрана , в интернете полно видео с подробными инструкциями .

Первая печать , любопытство победило, запустил без всяких настроек ))) Скорость 150 , PETG t=235.

Улучшайзинг!

Принтер работает ! Я сделал это . Но это же КИТ! Значит будем улучшать.

1) Жалко было при сборке резать провода , поэтому собрал без разъемов , хватило до первой переборки хотенда )))

Было так , ну очень неудобно обслуживать ((

Теперь все отсоединяется за 2 минуты !

2) Принтер работает практически без шума , так тихо , что меня стал раздражать вентилятор обдува электроники (120Х120Х25 24 В). Душим! Плата предусматривает подключение двух хотендов , но у меня пока только один! Поэтому подклеиваем термометр к радиатору драйвера двигателя и подключаем на вход температуры второго хотенда !

понижайку на провода, и крути в свое удовольствие следя за температурой . В результате двух дней наблюдений вентилятор работает на 10% , его совсем не слышно, и температура держится в районе 34 градусов , будем наблюдать дальше , возможно сделаю автоматику регулировки вращения в зависимости от температуры , а может оставлю 10% и забуду.

Вот и готов ответ на главный вопрос , стоил ли переплачивать или достаточно купить китайский за 200 евро ?

Сравнение ANYСUBIC MEGA 3i ( стоимость около 15 000 рублей ) и UNI ( стоимость около 60 000 рублей )

Пластик PLA ( шел в комплекте с ANYСUBIC) скорость 50 и 120 .

Разница почти незаметна , жена говорит что новый лучше печатает ( результат слепого теста ), я не такой глазастый для меня если разница и есть , то очень незначительна !

Как итог , для дома достаточно простого принтера за 15000, чтоб получать изделия отличного качества , да медленно , да шумит , но качество отличное !

Основной вопрос решен , поехали дальше !

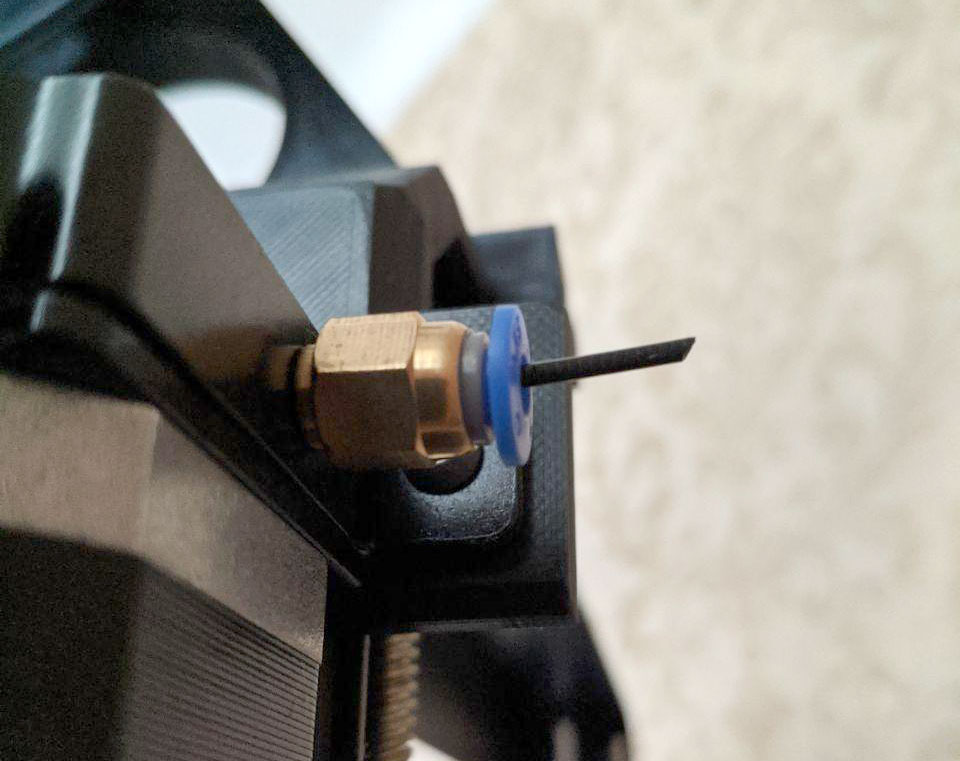

Установка автоуровня .

Установил 3DTouch от компании Trianglelab, по сплетням из интернета это самый качественный клон оригинального BLTouch, стоит в два раза дешевле .

Для монтажа нужно изготовить переходник. Параметры следующие :- как можно ближе к соплу - чтоб не задевало за портал при парковке. я сдвинул на 2-4 мм отступы по всем осям , изменив размеры -Язычок стопер оптического концевика по оси Y. (4 мм)- Проставка на радиатор ZAV.(3 мм)- по оси Х проставка 4 мм под концевик .в поднятом состоянии щуп выше сопла где то на 1 мм.- в опущенном состоянии ниже на 3-4 мм. Это если ставить слева от вентилятора , я так сначала и сделал .

Подключение к плате .

На офф сайте в инструкции по подключению lerdge-k схема платы совсем не k

Самое главное не забыть переключить перемычку на 5 вольт! ( на моем фото правильно уже )

провода подключать по фото , потому как разъемы перевернуты на k.

Все настроилось и заработало !

К сожалению датчик сдох через три дня, и я заказал оригинальный BLTouch, по размерам и проводам один в один , так что поставил за 5 минут , заодно перенеся крепление на правую сторону вентилятора , что позволило не уменьшать оси Х и Y. Датчик работает , но однозначно не могу сказать о его необходимости , у UNI очень жесткий корпус и калибровать столик нужно раз в пару месяцев ( ни или если какие работы производили), Одним словом можно вполне обойтись без этого девайса.

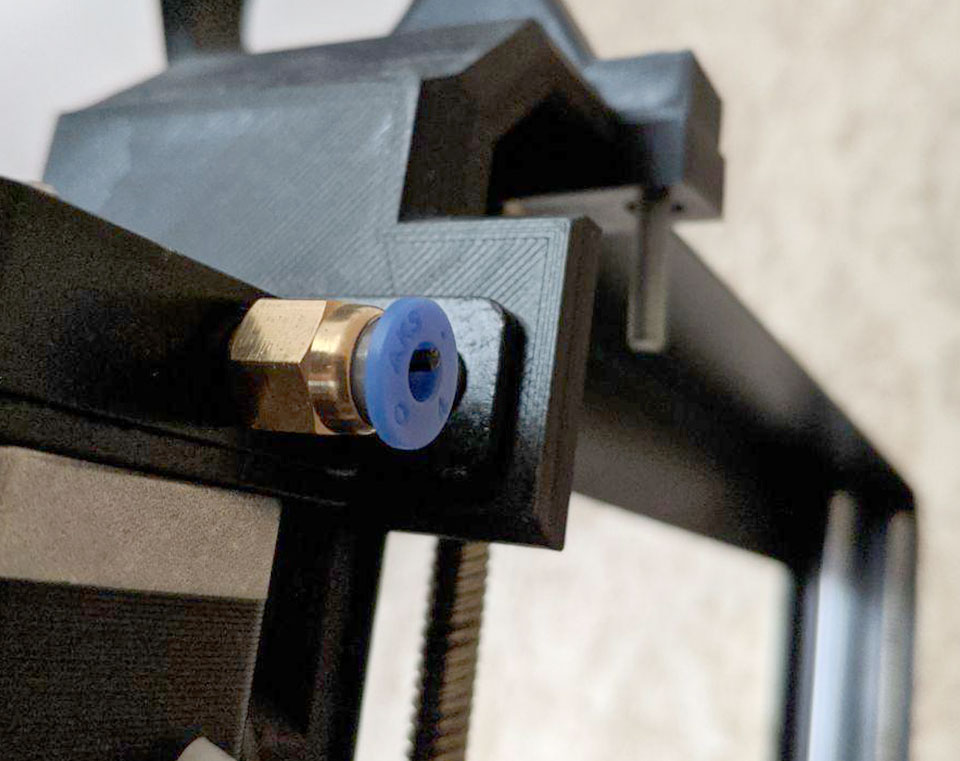

Установка второго экструдера для печати в два пластика .

Установил Химеру , немного повозившись , пришлось перемоделировать обдув и повозиться с настройками.

Вопрос о целесообразности установки не очень простой , есть плюсы у такого решения .

- печать два цвета ( надо еще придумать зачем ?)

- печать растворимые поддержки ( но водно растворимый пластик PVA стоит в 3-4 раза дороже обычного )

- необходимо настраивать в два раза больше настроек ( температура , поток , и тд)

- при наличии какой нибудь козявки или неровности на детали второе сопло обязательно заденет , может оторвать модель от стола или поцарапать , испортив печать.

- скорость печати почти в 2 раза меньше.

Буду пробовать печать с поддержками из PVA, и придумывать зачем мне два цвета .

Печать с поддержкой из PVA выявила те же недостатки , момент перехода на другой материал заметен , качество в этом месте падает . Зачастую поддержки из того же материала что и деталь , дадут лучшее качество поверхности , Применять PVA можно , наверняка есть модели для которых это очень пригодится .

Печать гибкими пластиками .

Для теста был выбран пластик от Бестфиламента BFlex, бывает разных цветов и по отзывам хорошее качество.

Печатал на скорости 30 , стол 90 сопло 245 , без откатов без обдува. К столу липнет очень плохо ((

Намазав стол разведенным БФ2 , добавил кайму , вдавил модель в стол , закрыл дверки и таки напечатал!

Все проект выполнен , подведем итог.

Собрать принтер самому совсем не трудно , есть информация , есть сообщества , помогут советом .

Стоимость принтера получается в 2-4 раза больше чем китайские ходовые модели , качество печати выше немного , совсем не в 2 раза . Комфортней работать , тишина и скорость несравнимы. Печать двумя экструдерами можно , но не понятно нужно ли ? Два цвета это не полноцветная печать , падает скорость в два раза , усложняются настройки , качество в точках смены филамента падает, поддержки из растворимых материалов , то же самое . Печать гибкими пластиками очень хорошо и имеет кучу применений ! Автоуровень баловство , настройки стола не гуляют , настроил и забыл до смены сопла ,

да и после работ я не делаю калибровку , обленился )), запускаешь печать смотришь как ложится юбка и подстраиваешь зазор по ходу , на экране две кнопочки 0.05 и - 0.05 , пару раз жамкнул и ОК!

Принтер очень большой , поэтому поедет в мастерскую в теплые края , я же для дома соберу себе маленький с размерами корпуса 300 на 300 на 350, поставлю на кухне , как раз есть место.

Посмотри примеры работ и выбери себе интегратора.

Очень интересная тема! Собирай и делись снами подробностями!

А на данный момент очень интересно, собранный своими руками принтер обойдется дешевле? Или тут главное универсальность, чтобы подобрать детали под свои задачи?

Собранный обойдется дешевле где то раза в два , но вопрос в том что можно печатать на простом китайском принтере с хорошим качеством и не париться вообще , мне просто захотелось попробовать собрать.

я думаю что собранный принтер если знающе подходить (какая кинематика, какие рельсы и.т.д.) и знать какие детали лучше использовать, обеспечит более лучшее качество печати чем собранный принтер в китае (но это не точно, но думаю что так)

А чем лучше этот принтер чем Anycubic? Стоит в 2-4 раза дороже китайца, должны быть отличия же в лучшую сторону.

Китаец печатает с таким же качеством , скорость меньше и шуму больше , если для себя и не печатать круглые сутки на пролет , ни разу этот принтер не лучше , мне сам процесс интересен !

Отличная статья, но Александр сравнивает бульдозер и Жигули. Я сам перешёл на UNI с Prusa i3 и если мы говорим про качество красивой печати совушек и собачек, то тут Prusa даже выигрывает. А вот если нужна инженерная печать детали 180х270х200, то тут UNI уже обходит Anycubic(там такой области печати просто нет), а дальше давайте рассмотрим печать деталей из пластиков с усадкой(у них механические свойства лучше) ABS, HIPS . конструкция Anycubic не позволяет защитить напечатанную деталь от внешнего воздействия и врятли там получится напечатать хоть что-то выше пары сантиметров, пластики с усадкой будет просто отрывать от стола. Дальше рассмотрим механику Anycubic где одна из движущихся осей это стол. Теперь представим что мы печатаем тонкую высокую башню, которая у нас двигается вместе со столом на скоростях 30-50мм/с. Чем выше будет башня тем больше ее будет раскачивать, а потом либо оторвёт от стола, либо резко ухудшится качество печати. И тут нет претензий конкретно к Anycubic, этим страдают все принтеры с подвижным столом.

Хочу немного дополнить Александра, не нужно делить принтеры для дома или не для дома. Смотрите на задачи. Если вам например может понадобиться печать большого кронштейна для камеры наблюдения, не каждый китайский принтер сможет, но если вы собираетесь печатать фигурки и игрушки для детей, да корпус для ардуино, то тогда и принтер за 15000₽ справится. Это как с внедорожником. если ты НЕ рыбак или охотних, то до офиса можно и на логане кататься, но если тебе нужно забраться по капот в грязь, то лучше делать это на правильной машине. Наиль выпустил прекрасное решение UNI, которое позволяет многим получить очень хороший принтер, по цене значительно ниже чем у принтеров подобного класса(например 3D принтер Picaso Designer). Да и деньги не обязательно вваливать все сразу, у меня сборка растянулась почти на год.

Главное разобраться интересна ли и нужна ли тебе 3D печать. Если нужна, то дальше нужно составить круг задач, которые ты будешь решать с помощью принтера. Как только будут ответы на эти вопросы, сразу станет ясно какой принтер тебе нужен.

Эх давно это было.. сейчас основной принтер ЮНИ Мини, в топе ( ШВП, моторы Тринамик, плата Дуэт3.. , директ и прочее. Это уже не Жигули. Мне хватает размера 160*160*160 на 90% моделей.. ЮНИ сейчас ждёт апгрейда .. и я заканчиваю тему по постоянному улучшению принтеров.. , теперь будут просто печатать. для умного и не очень дома..

Вес оборудования составляет всего 35 кг. Принтер работает от бытовой сети, имеет универсальный разъем для подключения дополнительного оборудования. Техника печатает изделия по технологии FDM (FusedDepositionModeling) со скоростью 100 мм/сек. В качестве расходного материала принтер использует пластиковую нитку толщиной 1.75 мм. Оборудование печатает слоями, толщиной 0.02 мм.

Для печати трехмерных изделий пользователь может использовать следующие материалы:

- Пластик ABS, отличающийся прочностью и пластичностью. Материал прост в обработке, легко растворяется в ацетоне. Пластик подходит для изготовления крепежа и различных соединений. При использовании пользователь почувствует сильный запах горячего пластика.

- Биопластик PLA, изготовленный из растительного сырья. При нагревании также издает запах, поэтому при использовании в небольших закрытых помещениях необходимо обеспечить хорошую вентиляцию. Материал отличается повышенной жесткостью. Изделия из него получаются гладкими и блестящими.

- Универсальный SBS. Материал в процессе печати не издает запаха, при хранении не впитывает влагу и сохраняет свойства. Расходный материал подходит для изготовления крупных макетов.

Кроме перечисленного пластика, 3D принтер 3DQ One позволяет использовать Нейлон, FLEX, PVA, HIPS. При изготовлении деталей путем трехмерной печати пользователь должен учитывать характеристики расходных материалов. Подбирать тип нити следует в соответствии с условиями эксплуатации будущих изделий и необходимых показателей прочности, устойчивости к химическим воздействиям.

Комплект поставки

Производитель сделал все возможное, чтобы для пользователя литье изделий из пластика стало простым и доступным занятием. Для этого в комплект поставки включили все детали и дополнительные инструменты, которые могут потребоваться для быстрой подготовки устройства к работе, выполнения печати и обработки продукции. В коробке пользователь найдет набор ключей, резиновые перчатки, Flash-карту, SD-карта, специальную подставку под катушку с расходным материалом, шпатели, кабеля, подложку для модели и другие полезные предметы.

Эксплуатация принтера

Устройство оборудовано экраном, который отображает информацию о состоянии принтера и параметрах печати. Управлять техникой можно при помощи специальной кнопки. Прежде чем загрузить или извлечь пластиковую нить нужно разогреть сопло. Производитель поставляет в комплекте с принтером нить ABS или PLA на свое усмотрение.

Для начала работы понадобиться SD карта, которая также входит в комплект поставки. После загрузки карты и включения функции «Преднагрев PLA (ABS)» устройство начнет подготовку к печати. После прогрева платформы и экструдера принтер выполнит печать тестовой модели. В процессе подготовки и выполнения на экране дисплеяпечати будет виденход текущей операции. Готовое изделие можно забирать только после охлаждения рабочего стола до комнатной температуры. Шпатели, входящие в комплект поставки, предназначены для последующей обработки детали.

Программное обеспечение

Для подготовки цифровых моделей к печати и управления устройством используют специальные программы-слайсеры. 3D принтер 3DQ One может работать практически с любым популярным приложением этого типа. Устройство прекрасно функционирует под управлением программ Cura, KISSlicer, Slic3r. Пользователям, которые никогда не работали с подобным программным обеспечением, специалисты рекомендует выбрать приложение Cura. Оно полностью русифицировано, имеет простой, понятный интерфейс, позволяет быстрее разобраться с основными функциями и начать работу с принтером.

ЗD модели для печати можно создавать в любой программе трехмерного моделирования. После разработки цифрового изделия, его сохраняют в файл с расширением .Stl. Далее, запускают программу Cura, открывают сохраненный файл, преобразовывают его в формат .Gcode, выставляют настройки печати и сохраняют его.

Возможные проблемы

Если принтер некорректно печатает первый слой тестовой модели, то следует запустить программу калибровки. Функцию рекомендуют использовать только в крайнем случае, когда пользователь уверен, что другие проблемы устранены, принтер правильно подготовлен и запущен в работу. Калибровку стола необходимо выполнять после самостоятельного приклеивания пленки 3DQ.

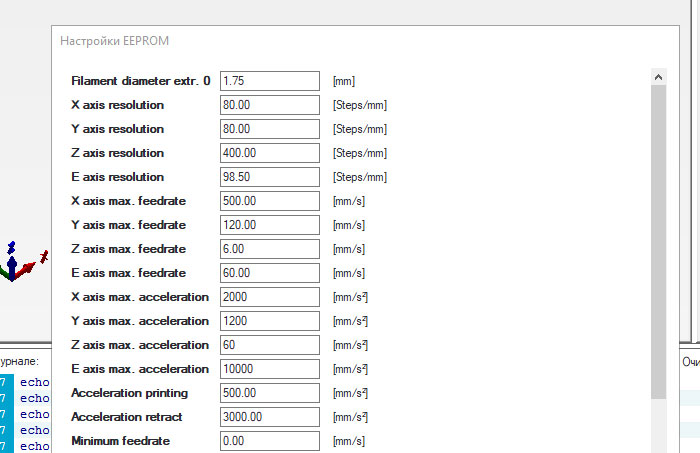

Настройка экструдирования. Проверка и настройка точности длины подаваемого пластика

Это самая первая отстройка, которую необходимо сделать перед настройкой потока и слоя.

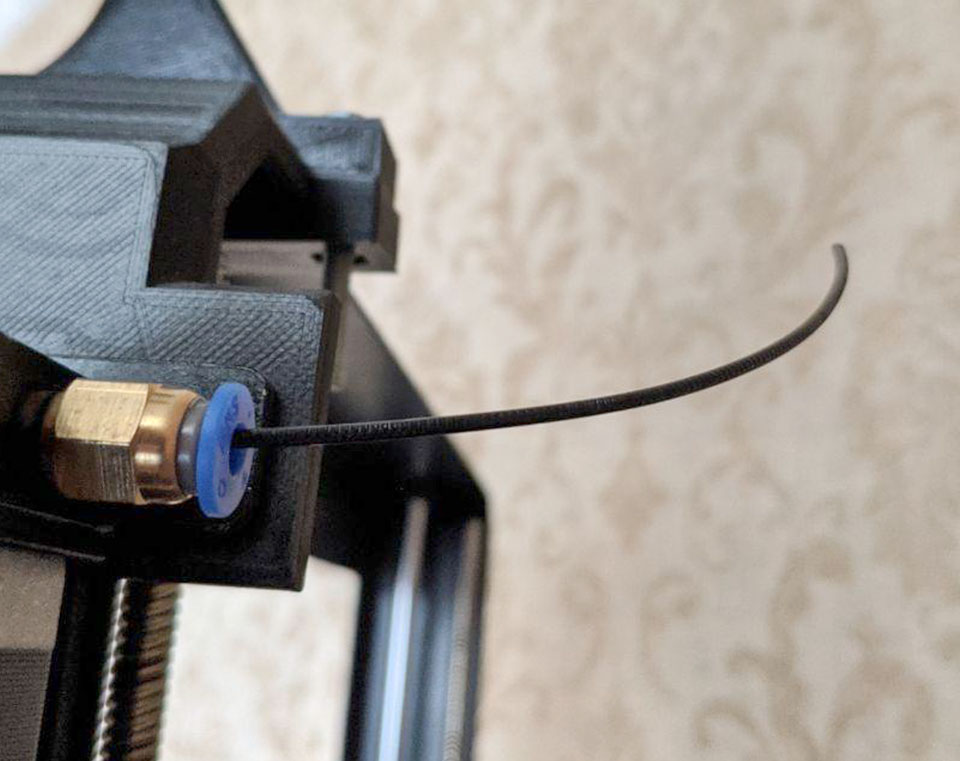

Для настройки можно вынуть трубку из хотенда, но если вы боитесь его трогать, то нужно вынуть пластик из трубки до колеса податчика и снять трубку из крепежа. Пруток пластика должен торчать.

Для измерений нам нужна будет точка начала, которая при выимке трубке будет концом трубки, а при варианте с другой стороны, началом будет конец крепежа.

Обрезаем торчащую нить заподлицо фиксатору, что бы нить была вровень отверстия.

Далее, для проведения всех манипуляций, нам понадобится программа Repetier-Host. Там и консоль удобней и значения EEPROM проще редактировать.

Заходим в приложение, подключаем принтер и нажимаем ALT+E. На экран выводятся значения EEPROM.

Прежде всего необходимо нагреть экструдер, иначе принтер не даст начать давить пластик. Делаем это командой M109 S180, которая скажет принтеру нагреть сопло до 180 градусов, нам будет достаточно, все равно он не принимает участия.

Как только нагреется сопло, нам надо подать из катушки некое удобное количество пластика, удобное для расчетов. 100мм или 200мм, которое будет проще измерить. Выдавим 100 командой G1 F400 E100.

Как только подача прекратится, можно отключить нагрев сопла командой M109 S0. Тем временем у нас торчит пруток пластика теоретически длинной 100мм.

Теперь необходимо так же заподлицо отрезать этот кусок и приступить к его измерению.

Как видно, нам выдавило 102мм пластика. По-этому нам надо пересчитать количество шагов/мм. Делается это следующим образом:

Процедуру можно повторить несколько раз для более точной настройки или для убеждения, что все сделано верно.

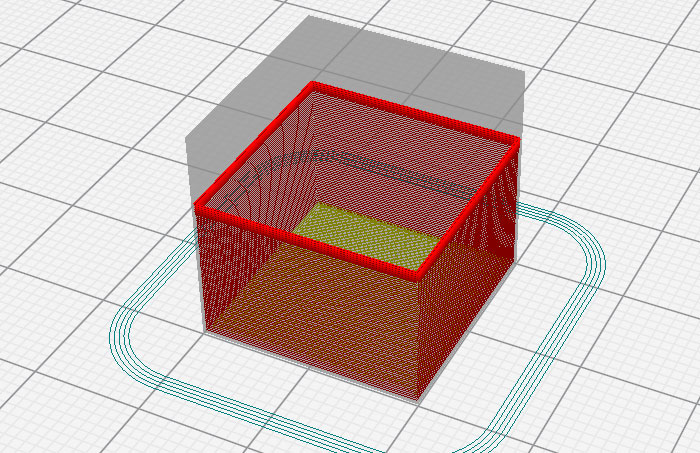

Настройка потока

Печатаем кубик 20мм на 20мм (скачать модель кубика) со следующими настройками:

Должно получиться в слайсере так:

Печатаем и приступаем к измерениям. Измеряем все стенки в нескольких местах. Скажем на каждой стенке провести по 3 измерения в разных ее местах. В итоге получим 12 значений, среди которых считаем среднее арифметическое.

Скажем, среднее арифметическое у нас получилось 0.44. Рассчитываем величину потока:

100% установленного потока * текущую толщину линии (печатаем соплом 0.4) / измеренную толщину. Получаем 100*0.4/0.44 = 90.9. Так же можно округлить до 91% и это значение вносим в настройки слайсера.

Далее печатаем кубик снова, что бы убедиться в верности новых настроек. Если результатом не довольны, провести калибровку еще раз.

«Магические числа»

Автор данного исследования: CHEP. Материал о магических числах является вольным переводом.

Вдаваться глубоко в теорию работы шагового двигателя не буду. Это всегда можете найти в сети интернет, иначе получится учебник.

Что же за «магические числа»?

Микрошаги это дробление каждого шага на некоторое количество шагов. Этим и управляет драйвер двигателя. Микрошаг является менее точным положение. Во-первых, точности привода мешает геометрическая неидеальность ротора и статора двигателя, неидеальные обмотки, зазоры в подшипниках вала и т.п. В результате двигатель выполняет шаги всегда с некоторой погрешностью (как правило, 5% от величины полного шага), причем абсолютное значение погрешности постоянно для любого выбранного микрошагового режима! Кроме того, во многих драйверах управление двигателем также далеко от идеального, что приводит к дополнительной неравномерности перемещения в режиме микрошага.

В принтере Anycubic i3 MEGA на оси Z стоят ходовые валы со следующими параметрами:

- Внешний диаметр: 8мм

- Шаг: 2мм

- Подъем гайки за 1 оборот: 8мм

В виду нехитрых расчетов, зная, что двигатель делает 200 шагов на оборот и за этот оборот подъем по оси Z составит 8мм, получаем 8мм/200шагов = 0.04мм. Это и есть «магическое число».

При своих компактных габаритах принтер отличается очень высокой степенью детализации. Калибровка рабочего стола происходит по 9 точкам. Тип направляющих – фрезерованные втулки скольжения, благодаря этому на высоких скоростях точность печати практически не падает, для удобства печати установлен датчик наличия и натяжения прутка. Линейный 3D принтер, работающий по технологии FDM и предназначен для печати малых и средних изделий с высокой точностью.

- Жесткая конструкция рабочего стола, которая позволяет печатать с толщиной слоя от 15 мкм;

- Благодаря разработанным компанией сдвоенным втулкам скольжения и высокоточным опорам валом, обеспечивается высокоточное и плавное перемещение печатной головки и рабочего стола;

- Благодаря использованию разработанной компанией конструкции цельнометаллического термобарьера, 3DQ Uni позволяет печатать пластиками при температуре 350 градусов. Вместе с использованием конструкции подачи по принципу Direct Drive - это позволяет 3DQ Uni печатать самыми различными видами пластика (твердыми, мягкими, высокотемпературными);

- Наличие привода с высокоточными трапецеидальными винтовыми механизмами обеспечивает высокую точность перемещения рабочих узлов 3D принтера и не требует регулировки в процессе эксплуатации;

- Специальная конструкция печатной головы с распределительной платой позволяет заменить ее за считанные секунды;

- Датчик наличия и натяжения прутка, который срабатывает в случае, если закончится нить или в катушке образуется узел;

- Конструкция шлейфа с двумя распределительными платами позволяет быстро его заменить, и возможность проверки соединений увеличивает надежность и ремонтопригодность конструкции;

- Механизм калибровки по 9 точкам позволит легко и быстрой при необходимости выровнять поверхность рабочего стола;

- В 3DQ Uni возможно использовать различные рабочие поверхности стола, такие как специализированная наклейка 3DQ, перфорированная платформа, стекло и поверхность на магнитной основе, позволяющая легко снять модель со стола.

| Технология печати | FDM/FFF |

| Материалы печати | ABS, PLA, HIPS, FLEX, SBS, PVA, Rubber, Nylon, ASA, POM и др. |

| Диаметр нити | 1,75 мм |

| Количество печатных головок | 1 шт. |

| Тип подачи прутка | Direct Drive |

| Длина области печати | 180 мм |

| Ширина области печати | 180 мм |

| Высота области печати | 180 мм |

| Скорость печати | 30 - 70 мм/сек |

| Русскоязычный LCD дисплей | Есть |

| Подогрев рабочего стола | Есть |

| Максимальная температура нагрева стола | 120 °С |

| Рекомендуемая температура нагрева стола | 90 °С |

| Максимальная температура нагрева сопла | 350 °С |

| Минимально допустимое значение толщины слоя | от 0,015 мм |

| Подключение 3D принтера к компьютеру USB | есть |

| Тип направляющих | фрезерованные втулки скольжения |

| Привод по осям X, Y, Z | трапецеидальные винтовые механизмы |

| Максимальная скорость перемещения печатающей головы | не более 150 мм/сек |

| Печать с карты SD | Есть |

| Калибровка рабочего стола по не менее чем 9 точкам | Есть |

| Датчик наличия и натяжения прутка | Есть |

| Возможность замены печатающей головы целиком | Есть |

| Наклейка на рабочий стол, увеличивающая "прилипание" модели к столу | Есть |

| Дополнительный перфорированный рабочий стол в комплекте | Есть |

| Максимальная потребляемая мощность | 200 Вт |

| Габариты 3D принтера в рабочем положении (ширина/глубина/высота) | 370х440х545 мм |

| Вес, кг | 11,5 |

Читайте также: