3д принтер печатает титаном

Обновлено: 17.05.2024

Аннотация научной статьи по прочим технологиям, автор научной работы — Гребенщикова Т.Д., Краснова М.Н.

В данной статье рассматриваются применения DSLM и EBM технологии при 3D печати титаном.

Похожие темы научных работ по прочим технологиям , автор научной работы — Гребенщикова Т.Д., Краснова М.Н.

Аддитивные технологии - динамично развивающееся производство Производство металлопорошковых композиций высокой чистоты титановых сплавов методом индукционной газовой атомизации для аддитивных технологий Аналитика и обзор применяемости материалов 3D-печати для судостроительного производства Прорывные технологии нового поколения формообразования пространственно-сложных поверхностей наукоемких изделий i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.3D FEATURE FROM TITANIUM

This article discusses the use of DSLM and EBM technology in 3D printing with titanium .

Текст научной работы на тему «Особенность 3D-печати из титана»

36 The scientific heritage No 42 (2019)

Студентка, Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

город Воронеж Краснова М.Н.

Доцент, кандидат технических наук, Федеральное государственное бюджетное образовательное учреждение высшего образования «Воронежский государственный технический университет»

3D FEATURE FROM TITANIUM

Voronezh city. Krasnova M.

Associate Professor, Candidate of Technical Sciences Federal State Budgetary Educational Institution of Higher Education

В данной статье рассматриваются применения DSLM и EBM технологии при 3D печати титаном.

this article discusses the use of DSLM and EBM technology in 3D printing with titanium.

Ключевые слова: 3D-печать, аддитивные технологии, DSLM технологии, EBM технологии, титан.

Keywords: 3D printing, additive technologies, DSLM technologies, EBM technologies, titanium.

Применение аддитивных технологий в маши- Чистый титан претерпевает аллотропное пре-

ностроении становится достаточно популярной. На вращение из гексагональной плотно упакованной

это существует ряд причин. Например, в отрасли а-фазы в объемно-центрированную кубическую ß-

авиастроения, при применении традиционных ме- фазу при температуре 882,5 ° C (1620,5 ° F). По-

тодов обработки металлов (обработка резанием) этому используют сплавы. а-сплав титана обладает

около 90% материалов уходит в стружку. А в неко- малой коэрцитивной силой и содержит нейтраль-

торых других отраслях, когда требуется изготовить ные легирующие элементы. Также существует ß -

деталь с высокой точностью, продукция, лежащая в стабилизаторы, которые не подвергаются термооб-

пределах допусков, составляет 30%. Также, 3д пе- работке. Последний тип сплавов титана является

тавливаемые данным методом, легче обрабатыва- вергается термообработке и содержит достаточное

ются. количество ß-стабилизаторов.

Около 70% титана используется в таких отрас- Самым популярным сплавом титана по вы-

тельно, ведь он обладает такими свойствами как: сплав). Именно он является важнейшим конструк-

низкая плотность, большая коррозионная стойкость ционным материалом в авиастроении и ракетостро-

и термостойкость. ении. Химический состав сплава приведен в таблице 1. Физические свойства приведены на рис.1-4.

Химический состав в % сплава ВТ6.

Fe C Si V N Ti Al Zr O H

До 0,3 До 0,1 До 0,15 3,5-5,3 До 0,05 86,485-91,2 5,3-6,8 До 0,3 До 0,2 До 0,015

Рис.1. График зависимости изменения коэффициента линейного расширения сплава ВТ6

от увеличении температуры.

Рис. 2. График зависимости значения теплопроводности сплава ВТ6 от температуры.

Рис. 3. График зависимости теплоемкости сплава ВТ6 от температуры.

Рис. 4. График зависимости сплава ВТ6 от температуры.

Благодаря своим свойствам, данный сплав хорошо поддается горячей обработке давлением. Но при механической обработке существуют несколько сложностей, такие как: низкие скорости резания, высокие подачи и большое количество СОЖ.

Также существует борид титана, который имеет высокую твердость. Но у него есть существенный недостаток, такой как сложность обработки, и принимать нужную форму без разрушения материала.

Решением этой проблемы является композит «титан-титан бор». Это такой композитный материал, который имеет также высокую коррозионную стойкость и малый удельный вес (как и у чистого титана), но его структура напоминает соты, стенки которого состоят из борида титана, а пустоты заполнены обычным титаном. Получить такой прочный материал можно с помощью спекания из порошков титана и диборида титана при температуре несколько тысяч градусов Цельсия. Соответственно, такие свойства материала, возможно, получить при использовании аддитивных технологий, где применяются высокие температуры.

Одна из применяемых технологий при печати из сплава титана является технология лазерного спекания (DMLS). В данном случае для печати используется мелкодисперсный порошок. Суть метода заключается в том, что порошок подается в камеру ровно в том количестве, которое необходимо

для формирования одного слоя. Далее, специальный валик делает ровный слой и удаляет излишки материала. После, лазерная головка спекает частицы нового порошка из предыдущего слоя, по контурам согласно с цифровой моделью.

При печати данным методом титаном существует несколько рекомендаций:

1. Толщина стенок у изделия должна составлять не менее 400 мкм.

2. Рекомендуется создавать изделия с плавными и закругленными углами(35 градусов и более), так как острые углы при печати титаном не всегда получаются идеальными.

3. Технология DMLS подразумевает наличие поддержки для печатаемой модели, то есть само изделие должно быть закреплено на основании, а все выступающие элементы нуждаются в поддержке.

4. При нанесении гравировки, также толщина стенок у букв, как и у самого изделия, должна составлять не менее 400 мкм, а глубина уже не менее 150 мкм.

Единственный большой недостаток у сплава титана в виде порошка, является то, что он обладает высокой реакционной способностью, то есть может легко взорваться. Чтобы это предотвратить, его необходимо поместить в среду защитного газа (Аргона).

Рис. 1. Схема печати с помощью DMLS технологии.

Отдельно от технологии лазерного спекания выделяют технологию электронно-лучевой плавки или Electron Beam Melting (EBM). Суть метода заключается в следующем. Необходимое количество порошка помещается в вакуумную камеру, после чего поток электронов слой за слоем «обходит» контуры модели и расплавляет порошок, формируя

прочную структуру. Именно сочетание высокой температуры и вакуума позволяет добиться разгрузки внутреннего напряжения. Таким образом, за счет уменьшения внутренних дефектов увеличивается прочность изделия и изделию не требуется дальнейшая термообработка.

Ктш1шп с A/nxL-v .fffUms*

Рис. 2. Схема печати с помощью EBM технологии.

Сравнивая с предыдущими методами, EBM обладает высокой скоростью построения модели, за счет высокой мощности излучателя.

Основное различие технологий DMLS и EBM заключается в следующем:

1. Разные источники энергии. В DMLS волокно-оптический лазер, как в ЕВМ применяется электронный луч.

2. Условия среды. Как упоминалось ранее, в DMLS печать протекает в среде защитных газов, а в ЕВМ в вакууме.

1. Низкий уровень внутренних дефектов;

2. Хорошие свойства материала (а также усталостные свойства);

3. Минимальные остаточные напряжения;

4. Малое количество отходов. Преимущества DMLS:

1. Более тонкая толщина слоя;

2. Достигается более высокая точность и по сравнению с EBM меньшая шероховатость поверх-

ности. Необработанные детали, полученные данным методом, имеют качество поверхности, сравнимую с деталями, полученными литьем под давлением.

Таким образом сравнивая два метода можно сделать следующий вывод: при необходимости получения изделия с высокими физико-механическими свойствами материала относительно простой конструкции, то использование EBM является оптимальным решением; если необходимы получение

1. Иноземцев А.А., Башкатов И.Г., Коряков-цев А.С.// Современные титановые сплавы и проблемы их развития. М.: ВИАМ, 2010.

2. Materials Properties Handbook: Titanium Alloys. ASM International, 1944.

СОВРЕМЕННЫЕ РЕШЕНИЯ ИДЕНТИФИКАЦИИ ЧЕЛОВЕКА. РАСПОЗНАВАНИЕ ЛИЦ

старший преподаватель Донской государственный технический университет

Мазуренко С.О. студент

Донской государственный технический университет

Шадрин А.А. студент

Донской государственный технический университет MODERN SOLUTIONS OF HUMAN IDENTIFICATION. FACE RECOGNITION

Art. Lecturer Don State Technical University,

Mazurenko S. Student Don State Technical University,

Student Don State Technical University,

В статье рассматриваются российские и международные решения идентификации личности, технологии распознавания лиц. Выполнен сравнительный анализ систем по времени поиска лиц в базе данных. Скорость работы системы - показатель ее эффективности. Этот параметр напрямую зависит от качества построения алгоритма данной технологии.

The article discusses Russian and international solutions for personal identification, face recognition technology. A comparative analysis of the systems by the time of searching for persons in the database is performed. The speed of the system is an indicator of its effectiveness. This parameter directly depends on the quality of the construction of the algorithm of this technology.

Ключевые слова: биометрия, способы идентификации, распознавание лиц, время поиска лиц, сферы применения.

Keywords: biometrics, identification methods, face recognition, face search time, scope.

В современном мире с социальными сетями, развитым рынком услуг, а также повсеместно установленными системами видеонаблюдения у людей появилась потребность в автоматическом и быстром способе распознавания лиц, которые были запечатлены на видео- или фотосъемку.

Компании, которые разрабатывают решения для быстрого и точного распознавания лиц, стараются занять все сферы, которые требуют этих систем. Почти у каждой системы, которая рассматривается в этой статье имеются решения для правительственных учреждений (поиск преступников), для банков (идентификация клиентов) и для бизнеса (упрощение работы с клиентами).

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.Российская технология FindFace от компании NtechLab является одной из лучших разработок для распознавания лиц. FindFace занимала первые места на многих конкурсах, таких как, например в 2015 году The Mega Face Benchmark. Она способна

распознавать лица людей, как заявлено на официальном сайте, с точностью 99% меньше чем за секунду, при этом в базе данных у нее имеется свыше полтора миллиарда лиц. Над этой системой работали эксперты в области нейронных сетей и машинного обучения, ведь подобные технологии требуют множество экспертов высшего класса. Этот проект получил поддержку от таких титанов компьютерных технологий, как Microsoft и Nvidia.

Компания Facebook реализовала распознавание лиц людей в своей одноименной социальной сети. Система способна запоминать лица людей на фотографиях или в видео, а потом самостоятельно распознавать пользователя и его знакомых на будущих фото- или видеоматериалах.

Существует Российская система FindClone (ранее - SearchFace), которая доступна любому пользователю интернета за небольшую плату. Она,

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Добрый день, коллеги!

В данной статье – обзор на композит Titan GF-12 производства компании Filamentarno. Никакого отношения к титану, как металлу, композит не имеет. Обращаю внимание, что тесты в статье сделаны исключительно ради наглядности. Лабораторные испытания провел производитель, а я делюсь впечатлениями от печати.

ВНИМАНИЕ! При написании статьи использовались тяжелые гифки, берегите свой мобильный интернет. Для просмотра гифок в них нужно ткнуть. Если "ткнуть" не работает, откройте в соседней вкладке.

Вот, что пишет производитель о данном пластике:

Конструкционный композит на основе ABS, армированного рубленным стекловолокном. Содержание стекловолокна - 12%. Обладает выдающимися прочностными характеристиками. Увеличенной твёрдостью, упругостью, прочностью на разрыв и сжатие, низкой усадкой при печати.

Заявлены следующие свойства материала:

На пробу были приобретены 2 катушки Titan GF-30, незамедлительно они были вскрыты и поставлены на просушку. Вот как выглядит пруток, при ближайшем рассмотрении — шершавый.

Т.к. мы печатаем в основном на Picaso Designer X, то вот наш профиль под этот пластик для Polygon.

После просушки незамедлительно начали печатать:

Впечатления — жесткий, очень, на ощупь — напоминает покрытие soft-touch. Звук при падении — керамика или толстое стекло, только не бьется. В печати — нужны стальные сопла, желательно от 0.5.

Мы много печатаем композитами, вернее — 90% всех наших заказов — печать композитами.

При прочих равных они лучше выглядят (а это важно для клиентов), у них меньше усадка, а их свойства позволяют выбирать тот или иной пластик под конкретную задачу, и позиционировать это для клиента, например:

Нужно что-то жестче, чем ABS? GF-4

Жесткость должна быть максимальной? GF-12

Помехозащищенность? Total СF-5

Ударопрочность? Total GF-30

Ограничения по весу, плавучесть? Aerotex

Шестерни? Total CF-5 и так далее.

Также, к нам приходят клиенты из других студий, где печатают исключительно стандартными ABS/PLA/HIPS/PET-G, изделия из композитов выглядят наголову выше при прочих равных.

Возвращаясь к Titan GF-12 – это материал, простой в применении (по крайней мере, для нас). Легко заправляется в директ в ограниченном пространстве Designer X, прекрасно липнет к столу, легко от него отлипает при остывании, коробления не наблюдается.

Поддержки снимаются — мое почтение, очень легко.

Вот несколько гифок с испытаниями этого пластика:

На дату публикации мы отпечатали 1.5 катушки Titan GF-12.

Пруток GF-12 ломкий на изгиб. Отлично липнет к стеклу с минимальным количеством клея и так же легко отлипает при остывании. Печатаем с юбкой (brim), хотя для мелких деталей это лишнее. Нужно сушить. Дает прекрасный внешний вид на скоростях 60+.

GF-12 продается в розницу по 3 тыс. руб. на момент написания статьи.

Сейчас наши коллеги робототехники собирают роборуки-манипуляторы, для корпусных деталей которых (см. фото выше) требуется максимальная жесткость и легкость (причем жесткость в приоритете), посмотрим, как поведет себя GF-12 в дальнейшем в условиях постоянной эксплуатации.

Несколько гифок с корпусными деталями и испытаниями.

Новый композит, которому лично я и наша команда нашли применение. Лично мне — нравится.

Есть ли смысл им печатать на условном Picaso и других закрытых принтерах? Определенно да.

Есть ли смысл печатать им на условном Ender 3? Не знаю. У нас нет принтера с открытой камерой, чтобы сравнить, как ведет себя GF-12 на сквозняке.

P.S. Предрекаю вопрос — но есть же еще FormaX от REC, он тоже жесткий, недавно была статья про него, а один производитель принтеров публиковал шок-контент с испытаниями. Можете ли его сравнить с GF-12?

Отвечаю: да, мы пользуемся FormaX, отпечатали больше 20 катушек и в принципе их можно сравнивать по характеристикам в лоб, НО! я буду не первым, кто высказывает следующую мысль:

А ГДЕ СТАНДАРТЫ ТЕСТИРОВАНИЯ ДЛЯ ПРУТКОВ? Вы уверены, что материалы тестировались по одному методу и его результатам можно доверять? На одном/схожем оборудовании изготавливались образцы? Есть ли у нас 3D-принтер-стандарт, на который все равняются? Что озвученные производителями цифры применимы к реальной жизни, или хотя бы определен диапазон отклонений значений? Что от партии к партии не меняется состав, кто это гарантирует?

Поэтому я воздержусь от сравнения GF-12 и Formax, ибо истины в этом не будет.

Сейчас лично мы не можем клиенту гарантировать свойства изделий, не можем дать сертификат и не можем быть уверены, что в следующей партии материал будет тем же (кстати, а кто-то из производителей пластика указывает номер партии на катушках?).

Я оцениваю пластик субъективно, т.к. у меня нет других методов контроля. Когда это нужно клиенту, он сам проводит тестирование, но по факту — инженеры просто перезакладываются по прочности при проектировании изделий. Можно построить свою разрывную машину или любую другую для осуществления контроля, но это не практично.

Я снижаю риски нарваться на некачественную партию, работая преимущественно с одним производителем пластика, в моем случае — Filamentarno, так что для меня в радость появление жесткого пластика от данного производителя.

Если закупаю материал у другого производителя по тем или иным причинам, то беру сразу опт с требованием одной партии, чтобы хотя бы в пределах нее у меня была уверенность в результате и не приходилось калибровать настройки по ходу заказа. Но все равно, очень, ОЧЕНЬ нужна некая отравная точка, стандарт, от которого можно отталкиваться в оценке свойств пластика.

Под конец получилось много букв, т. к. проблема актуальная лично для меня, но, полагаю, и для многих в отрасли.

Готов ответить на вопросы по применению и печати GF-12.

По вопросам сертификации, методам тестирования и т. д. предлагаю высказаться тем, кто в этом разбирается.

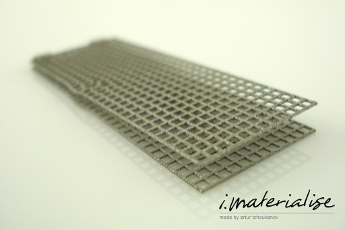

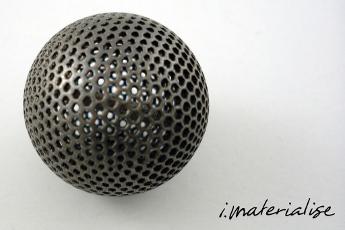

Титан — материал для 3D печати, объединяющий в себе прекрасные физические качества и привлекательный внешний вид. Модели, изготовленные из титана, печатаются на 3D принтерах из порошка, который спекается при помощи лазера. Готовые объекты немного отличаются от привычных изделий из титана — в них нет характерного блеска, они имеют матовую и немного шероховатую поверхность.

Использование

Внешний вид при этом никак не влияет на физические свойства — модели из титана, напечатанные на 3D принтере обладают высокой прочностью и могут использоваться в качестве конечных продуктов потребления. Из этого материала изготавливают функциональные запчасти для различного оборудования и наручных часов, а также ювелирные украшения.

Титан гипоаллергенен и безопасен поэтому может беспрепятственно использоваться для печати аксессуаров, контактирующих с кожей.

Технология

Печать титаном на титаном на 3D принтере осуществляется при помощи технологии лазерного спекания (DMLS) — в качестве расходного материала используется мелкодисперсный порошок, которой слой за слоем формирует объект. Каждый слой «закрепляют» лазером.

Варианты пост-обработки

Единственным способом обработки изделий из титана является полировка. Изначально поверхность готовых объектов матовая, темно серая. Вручную ее можно до яркого и привлекательного блеска.

Советы и рекомендации

Минимальную толщину стенок у изделий из титана рекомендуется делать 0,4 мм.

Прямые углы, заостренные плоскости и прямые линии не всегда выглядят идеально при печати титаном. Особенность этого материала такова, что плавные формы и закругленные детали всегда выглядят лучше. Поэтому рекомендуется создавать объекты с углами 35° и более.

Технология DMLS подразумевает наличие поддержки для печатаемой модели. Чтобы создать качественное изделие, оно должно быть закреплено на основании, а все выступающие элементы конструкции нуждаются в поддержке. После печати поддержка удаляется.

Определенные нюансы следует учитывать при печати отъемных букв и при воспроизведении углубленных букв методом гравировки. В первом случае минимальная толщина может составлять 0,4 мм при высоте буквы от 0,4 мм и более. Толщину углубленных букв рекомендуется делать не менее 0,4 мм, глубину — 0,15 мм.

В политехническом университете Санкт-Петербурга ученые изобрели 3D принтер, который способен печатать изделия из титана. Разработчики заявляют, что благодаря уникальным техническим решениям его производительность в четыре раза выше всех существующих аналогов.

Суть проекта

По словам руководителя лаборатории, в которой велись разработки, такой технологией не обладает ни одно подобное устройство в мире. Сначала в память принтера загружается программа с цифровой моделью, которую задумал конструктор.

В ходе печатания 3D-принтер производит перенос раскаленной до 300 градусов титановой проволоки на готовую подложку. Материал кладется несколькими слоями, образуя конечную деталь.

На титан оказывают губительное воздействие азот и кислород, материал склонен к окислению в обычной атмосфере, поэтому весь процесс печатания происходит на высокой скорости в камере, наполненной аргоном. Это инертный газ, который не позволяет титану окисляться и менять свою структуру. Он вытесняет из рабочей камеры кислород и азот.

По сравнению с традиционной порошковой технологией, разработанная методика подслойной наплавки позволяет печатать вдвое быстрее. После наплавления нескольких слоев титана остается лишь придать поверхности требуемую шероховатость.

Прочностные свойства изготовленной таким способом детали не будут уступать литейным изделиям, а времени и ресурсов на ее получение уйдет в разы меньше.

4-килограммовое изделие за час

По сути, разработанная в петербургском политехе установка может быть адаптирована под любое производственное оборудование. Конструкция предусматривает возможность изменения рабочего поля печати. При необходимости его можно уменьшить или увеличить.

Это базовые настройки, которые производит оператор перед запуском устройства. В остальном установка работает автономно, а человек лишь контролирует процесс, иногда совершая ручные манипуляции с помощью специальных перчаток.

По данным разработчиков, производительность устройства в четыре раза выше, чем у аналогичных агрегатов. Это позволяет создать деталь из титана весом четыре килограмма менее чем за час. Такой скорости работы нет ни у одного 3D-принтера в мире.

Не только титан

Устройство может применяться не только для печати из титана. Оно способно работать со сталью, алюминиевыми сплавами, никелем, магнием и даже с полимерными материалами.

В 3D-принтере внедрена технология единовременной подачи двух видов проволоки из разных материалов. Заданные температурные режимы и рабочие параметры позволяют создавать изделия из полимерных сплавов и композитов.

Таким образом, принтер может печатать сверхпрочные детали для авиа- и космической отрасти, самолетов и подводных лодок, детали для высокоточного медицинского оборудования и многое другое.

Читайте также: