Что такое филамент в 3d принтере

Обновлено: 18.05.2024

Филамент - это необходимая часть процесса 3D печати, если провести аналогию - это "источник пищи" для 3D печати FDM. По мере развития отрасли растет и разнообразие доступных материалов. В настоящее время существует множество брендов, различных размеров и широкий выбор новых видов материалов для 3D печати. А задавались ли вы когда-то вопросом - откуда берутся эти самые бобины с филаментом?

Процесс изготовления филамента можно разбить на пять этапов, начиная с заготовки сырья и заканчивая катушкой у вашего порога. В этой статье мы детально рассмотрим процесс изготовления материала для 3D-печати. Учитывая разнообразие типов материалов и различия в способах их изготовления, мы сосредоточимся только основных этапах, общих для всех филаментов.

Шаг 1. Пластик

Первым шагом в процессе производства филамента является производство пластика. Во время очистки сырая нефть нагревается в промышленной печи, которая разделяет ее множество различных компонентов. Один из компонентов, лигроин (нафта), больше всего задействуется в производстве пластика для 3D печати.

Нафта, катализаторы и другие химические компоненты химически связаны в реакторе полимеризации. Затем продукты полимеризованной нафты компаундируются и обрабатываются. Этот процесс включает в себя плавление продуктов и смешивание их с другими материалами для образования пластика. Полученный пластик затем гранулируется на мелкие кусочки, известные как гранулы или смола.

Поставщики пластика обычно производят прозрачные или белые гранулы и смолы. Это позволяет их потребителям, например производителям материала, получить больше возможностей контроля процесса окрашивания.

По сравнению с катушками с нитью, гранулы очень недорогие: вы можете купить 1 кг гранул за мизерную часть стоимости 1 кг готового филамента. Это, конечно, связано с тем, что компании, производящие филамент, превращают сырье в готовую продукцию.

Если вы готовы принять вызов, вы можете прилично сэкономить, купив гранулы непосредственно у поставщика пластика и изготовив материал для 3D печати самостоятельно. Существуют даже коммерческие продукты, облегчающие процесс изготовления филамента.

Шаг 2. Подгтовка

На втором этапе процесса гранулы готовятся к следующему этапу - формованию, на котором они затвердевают и приобретают нитевидную форму. Гранулы помещают в промышленный блендер и смешивают с добавками, чтобы создать однородную смесь и придать материалу особые свойства.

Добавки могут включать красители, определяющие цвет, или другие элементы, которые влияют на такие свойства, как ударопрочность, прочность, структурная целостность и даже магнитные свойства. Экзотические материалы, такие как дерево, производятся путем смешивания специальных добавок, таких как опилки или частицы древесины, с пластиковыми гранулами.

Сушка

После того, как гранулы правильно перемешаны, они переходят к фазе сушки. Как и филамент, гранулы гигроскопичны. Это означает, что они поглощают влагу из воздуха. Это может деформировать или разрушить пластик, поэтому удаление влаги из гранул необходимо для обеспечения производства качественного филамента. Сушка обычно происходит при температуре от 60° C до 80° C в течение нескольких часов, но процесс зависит от производителя.

Шаг 3. Придание формы

Третий этап процесса производства филамента для 3D принтера - это придание гранулам формы струны. Этот шаг включает в себя процесс нагрева и охлаждения. Это один из самых важных и ответственных шагов.

На первом этапе формовки гранулы подают в экструдер для материала, который включает камеру для нагрева. В этой камере отдельные гранулы плавятся в липкое вещество, так что им можно легко придать форму.

В этом состоянии гранулы соединяются вместе и образуют сплошной скрученный материал. Связанный материал в виде струны, более известный как нить, покидает камеру нагрева через круглое сопло и переходит в секцию для охлаждения.

После того, как нить покидает секцию для нагрева, она проходит через несколько водяных камер. Первая камера наполнена теплой водой, что является важным фактором для получения закругленной нити. Правильная настройка температуры в зависимости от материала помогает предотвратить образование нити овальной формы, что может вызвать проблемы для 3D-печати.

Вторая камера заполнена прохладной водой, которая охлаждает нить и придает ей новую форму. Скорость, с которой натягивается нить, определяет диаметр нити. Более низкая скорость формирует больший диаметр, а более высокая скорость приводит к обратному.

Шаг 4. Намотка

На этом этапе изготовления материала для 3D печати двигатели протягивают нить из охлаждающей камеры к намоточному механизму. Процесс намотки начинается с измерения диаметра нити с помощью лазерного устройства, чтобы убедиться, что он находится в пределах допуска конечного необходимого диаметра, вероятнее всего 1,75 мм или 2,85 мм.

Затем нить прикрепляется к катушке и наматывается на нее. Как только датчики обнаруживают, что катушка заполнена, нить обрезается и закрепляется. Процесс начинается снова, заполняя следующую катушку до тех пор, пока партия нити не закончится.

Шаг 5. Упаковка

Последний этап - это процесс подготовки катушек с филаментом к продаже. Вакуумная упаковка, коробка, штрих кода, баркоды, все это доделывается на этом этапе. После того как филамент будет правильно упакован, он готова к отправке покупателям. Катушки, которые не отправляются немедленно, хранятся до тех пор, пока кто-то вроде вас не закажет их :).

Весь этот процесс происходит снова и снова каждый день, чтобы обеспечить топливом ваш 3D-принтер. Как видите, для того, чтобы получаемый вами материал для 3D печати была качественным, нужно немало усилий и целый налаженный тех процесс. Так что, возможно, когда вы в следующий раз разорвете пачку только что доставленного материала для 3D принтера, вы лучше почувствуете всю ту работу, которая происходит на этапе его производства.

Материал в 3D-печати, как и в любой созидательной деятельности, одна из важнейших вещей. От материала зависят не только механические и химические свойства будущего изделия, но и его эстетическая ценность.

Всем, кто занимается 3D-печатью, давно известны такие материалы, как ABS и PLA. Это самые распространенные и используемые, самые известные филаменты с хорошо изученными свойствами. Но далеко не все — есть материалы, которые большинству печатников известны лишь по названиям, а некоторые о них и вовсе не знают. Между тем, у них тоже много полезных свойств, о которых стоит знать, чтобы применить их в случае необходимости.

Перед тем, как перейти к основной теме статьи, хотелось бы сказать пару слов в защиту PLA. Многие ошибочно считают, что ABS прочнее и лучше PLA, но это не совсем так. Проведенные недавно испытания пластиков показали, что PLA бьет ABS по всем показателям прочности.

Единственное, в чём ABS лучше, это долговечность — PLA биоразлагаемый, а изделия из ABS будут загрязнять планету еще сотни лет после того, как перестанут быть нужны.

Вот, теперь вернемся к нашим экзотикам.

Цены приведены ориентировочные и их лучше уточнять при покупке.

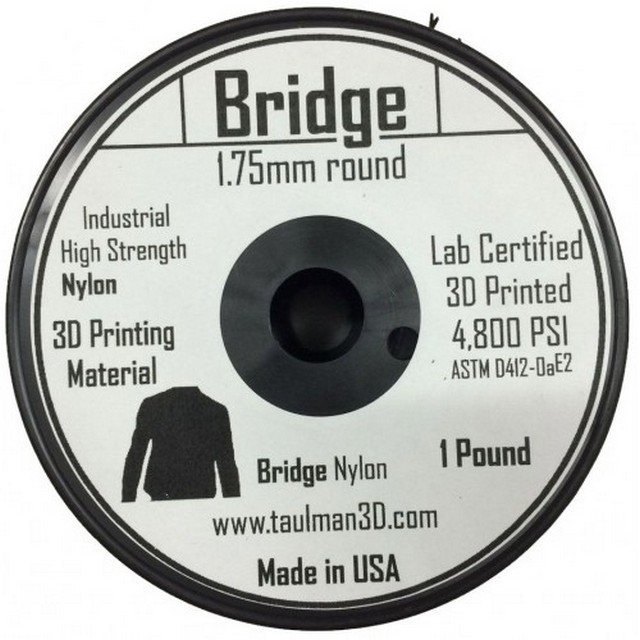

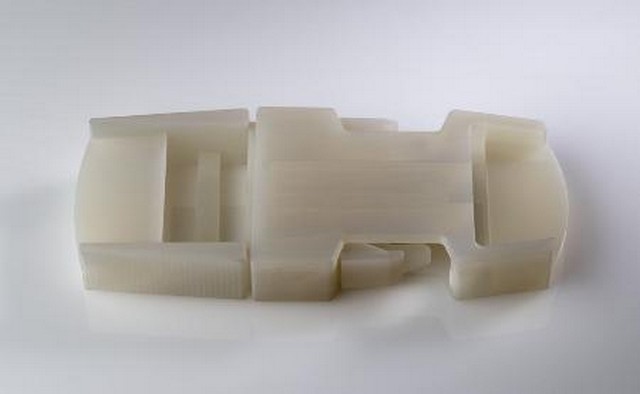

NYLON

NYLON отличается высокой прочностью и износостойкостью — именно эти свойства позволили ему давно и прочно занять свои позиции как в производстве волокон для одежды, так и среди промышленных пластиков. Они же привели его и в 3D-печать. Из этого материала печатается широкий спектр всевозможных изделий, от игрушек и предметов быта, до деталей техники, одежды и медицинских ортезов.

Примеры филамента с нейлоном:: Taulman 3D Nylon Bridge за 2580 рублей (0,45 кг), Nylon M1 Print Product за 1300 (0,75 кг), Nylon Super Natural U3print за 2500 (0,45 кг).

Полипропилен, как и нейлон, также давно хорошо известен. Сложно перечислить хотя бы малую часть вещей, которые из него делают. Чем же характерен PP? — это нетоксичный, износостойкий материал, хорошо переносящий контакт с агрессивными средами и имеющий неплохую прочность. Кроме того — он достаточно недорог и очень распространен, что увеличивает его доступность.

Из минусов: становится хрупким при температурах ниже минус пяти по цельсию. Плохо переносит прямой солнечный свет.

Примеры: PP полипропилен FL-33 стоит 4300 за 1 кг, PP пластик Print Product белый — 1500 рублей за 0,75 кг.

Относительно новый, все еще набирающий популярность промышленный эластомер. Отличается высокими механическими характеристиками. Обладает хорошей износостойкостью и эластичностью. Применяется для изготовления декоративных изделий, защитных покрытий, подошв, и т.д.

- Хорошее сцепление с поверхностями.

- Упругость.

- Износостойкость

- Долговечность.

- Применение при температурах от -60 до +80 °С

- Неплохая спекаемость.

Есть и минусы: устойчивость к распространенным реагентам достаточно низкая — применять в контакте с бензином, ацетоном и уксусной кислотой не рекомендуется.

На рынке представлены разными производителями выпускающими материалы в различной цветовой гамме и немного отличающихся механических свойств.

Например, материал компании REC отличается проверенной экологичностью — он разработан так, чтобы не выделять при печати токсичных газов. Его стоимость 2176 рублей за полкило.

Филамент FL-33 характерен своими оригинальными цветовыми решениями. Он стоит 4500.

TiTi FLEX SOFT от Print Product, за 1550 рублей (0,5 кг), характерен своей особой мягкостью, а Flex 1,75 от этой же фирмы, за 2300 (0,75 кг), помимо своих выдающихся механических свойств интересен ещё и прозрачностью — из него можно напечатать много красивых объектов с интересными оптическими свойствами.

FLEX применяется для печати упругих объектов. Например, можно напечатать небьющийся стаканчик-подставку для карандашей, любой формы — оригинальный подарок коллеге.

HIPS — материал не обладающий какими-то выдающимися механическими свойствами, но он совершенно незаменим при печати двумя и более экструдерам, как материал для создания растворимых поддержек и спаек. Именно благодаря ему существует возможность создавать сколь угодно сложные объекты, особенно такие, где один предмет находится внутри другого.

Также широко используется в прототипировании, поскольку хорошо сохраняет при печати заданные размеры — не ползет и не коробится.

- Качественная передача заданных размеров

- Растворимость

- Возможность применения в изделиях контактирующих с пищей

- Нетоксичность.

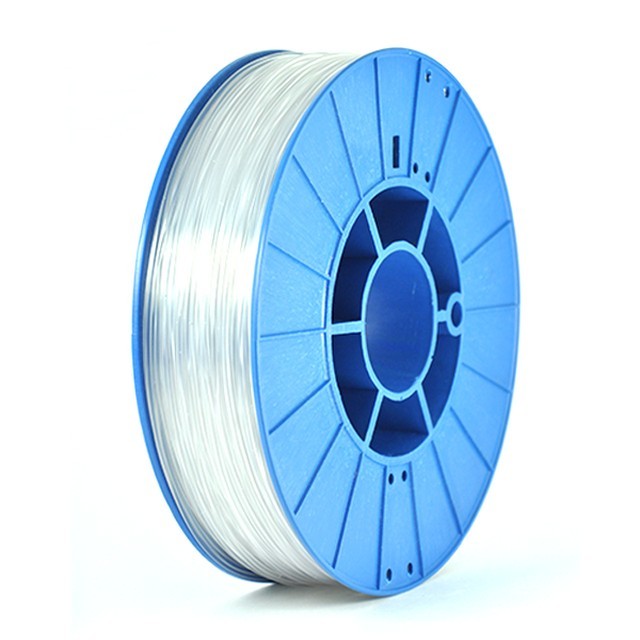

GLASSFIL

Glassfil — прозрачный термопластик с уникальными свойствами: он пропускает ультрафиолет и рентген, но отражает инфракрасное излучение. От ультрафиолета не разрушается, также устойчив и к влажности, и к бактериальному воздействию. Способен выдерживать низкие и высокие температуры без повреждений. Экологически чист и обладает диэлектрическими свойствами. Также к плюсам относятся: прозрачность или частичная прозрачность материала, устойчивость к ударным нагрузкам и хорошая обрабатываемость.

Может применяться для создания изделий предназначенных для медицины, сельского хозяйства, для печати всевозможных бытовых предметов.

Примеры материалов такого типа: GLASSFIL Print Product за 1500 рублей (0,75 кг), Ninjaflex за 3500 (1 кг), Zortax Z-Glass за 5700.

CERAMIC

Материал интересен тем, что содержит натуральные керамические частицы. При печати создается эффект керамической или каменной поверхности. Применяется для печати изделий имитирующих керамику или камень.

Примеры такого материала: Print Product CERAMIC стоимостью 1500 рублей (0,75), Filamentarno Pro Ceramo и Pro Ceramo-tex по 2200 за 0,75 кг.

Пластик Filamentarno интересен еще и тем, что может использоваться при печати посуды и игрушек — он не содержит токсичных веществ и не имеет запаха, как и все пластики этой фирмы. А Pro Ceramo-tex вспенивается при печати, давая совершенно неотличимую от настоящей необработанной керамики структуру.

Похожими на керамику свойствами готовых изделий обладает Laybrick, за 2500 за четверть килограмма, отличающийся тем, что его фактура зависит от температуры и скорости печати — он может быть как шершавым и фактурным, так и глянцевым. Другая его особенность — отсутствие необходимости в подогреве стола, а единственный недостаток — необходимость выждать некоторое время, прежде чем удалять готовую модель, ведь застывает он не сразу (время ожидания, как и фактура изделий из Laybrick, зависит от температурного режима печати).

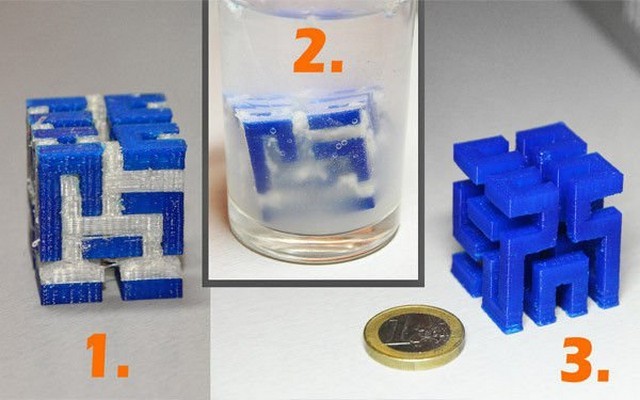

Пластик PVA — создан, чтоб быть растворенным. Как и HIPS, этот материал лучше всего подходит для поддержек и промежуточных структур, которые необходимы во время печати, но должны быть удалены после. Его преимущество перед HIPS — PVA растворяется обычной водой. Это самый подходящий вариант, когда вам надо напечатать сложную деталь, а под рукой нет лимонена.

- Диаметр нити, мм 1,75

- Температура печати 180 — 220 °C

- Растворяется водой

PVD — синтетический полимер с хорошими пластическими и термическими свойствами. По сути — специальным образом обработанный полиэтилен. Легкий, прочный, износостойкий. Не пропускает воду, но легко проницаем для газов. Широко используется при изготовлении упаковочного материала.

Вы легко можете распечатать, например, мини-теплицу для комнатного цветка или контейнер для бутербродов, так как он нетоксичен в быту и может контактировать с пищевыми продуктами.

- Диаметр нити, мм 1,75

- Рабочая температура 230°-260°

- Скорость печати: от 10 мм/с до 70 мм/с

- Цвет натуральный

Материал PETG достаточно прочен. Материал, как правило, прозрачный или полупрозрачный, даже при добавлении красящего пигмента. Имеет красивый глянцевый вид.

Из других преимуществ: не имеет запаха, не впитывает влагу, удобен в печати — низкая усадка.

Минусы — требователен к температурному режиму печати.

Примеры такого материала: PETG Natural U3Print за 1000 рублей (0,45 кг), PETG FL-33 прозрачный за 3990 (1 кг), PETG пластик ESUN за 2300 (1 кг).

- Высокая прочность

- Температура печати около 210° — 250° (может слегка варьироваться от производителя к производителю)

- Скорость печати от 10 мм/с до 70 мм/с

- Не имеет запаха

- Нетоксичен

Полиоксиметилен. Прочностные характеристики материала таковы, что изделия из него применяются в инженерии для замены металлических деталей. Также он биологически нейтрален и может быть использован в медицине и пищевой промышленности.

Примеры филамента: FL-33 инженерный POM за 3610 рублей за килограмм, POM Натуральный за 2800 за 0,75 кг.

PC — поликарбонат. Изделия из PC обладают высокой прочностью к ударным нагрузкам и выдерживают кратковременный нагрев до 153 градусов, а нормально функционировать могут в диапазоне от -100 до +115 градусов цельсия.

- Печатается при температуре 230 — 280 градусов цельсия

- Застывает при 130 градусах

- Температура стола желательно 100 градусов

Примеры филамента с PC: PC поликарбонат SEM за 1700 рублей и PC поликарбонат FL-33 за 4180 — прозрачные, и PC поликарбонат FL-33 черный — с добавлением красителя, 4180 за 1 кг.

Керамика в нашем обзоре уже была, теперь очередь не менее интересного материала — дерева. Именно дерево содержится в данном филаменте и дарит ему свою фактуру и цвет, тактильные характеристики и тепло. Даже запах. Как и любая древесина, изделия из этого материала весьма гигроскопичны, то есть — впитывают много влаги.

Применяется для создания оригинальных изделий имитирующих дерево и обладающих, во многом, его свойствами.

- Диаметр нити, мм 1,75

- Рабочая температура 190°-220°

- Скорость печати от 10 мм/с до 70 мм/с

ANTISTATIC

ABS Antistatic — почти обычный ABS, но тоже с сюрпризом, как и остальные материалы в обзоре. Как можно догадаться из названия, в состав этого филамента включены антистатические вещества, помогающие избавиться от статики, свойственной большинству материалов для 3D-печати.

Применяется для создания деталей и корпусов электроники, где статические разряды совершенно неуместны, упаковки для хранения микросхем и других чувствительных компонентов, ковриков для точной измерительной аппаратуры и т.д.

Также находит применение в индустрии моды, при печати тканей.

- Диаметр нити, мм 1,75

- Температура платформы 100 °C

- Температура экструдера 210 — 240 °C

Материал накапливает свет, а в темноте постепенно отдает его. Время свечения изделий из такого филамента — до 14 часов.

Может применяться для изготовления игрушек, оригинальных сувениров, приборных панелей и циферблатов, корпусов и кнопок выключателей, а также многого другого.

- Температура экструдера зависит от конкретного филамента

- Технология печати FDM

- Цвета разные

METALLIC

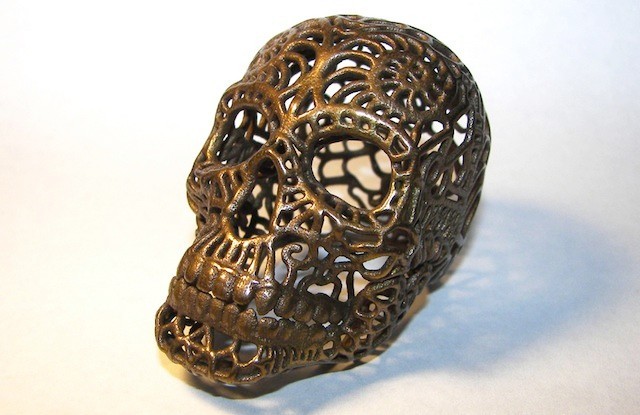

Материалы содержащие в себе частицы металла и имитирующие созданные из него вещи. Внешне, по весу и на ощупь получается очень похоже.

Изделия из этих материалов легко обрабатываются и полируются, принимая вид настоящих металлических вещей.

Примеры таких материалов: Bronze ESUN за 2300 рублей (0,5 кг), Colorfabb Bronzefill за 3900 (0,75 кг), Bestfilament Bronze.

COLORFUL

Если вам надоели однообразные, как в детском наборе фломастеров, цвета филаментов, то пора переходить на взрослую палитру. Для удобства можно выбрать одного производителя, обладающего таким ассортиментом, чтоб не перенастраивать каждый раз печать и иметь стабильный результат. Например, среди продукции компании Filamentarno есть множество красивых пластиков разных оттенков.

Ещё одно преимущество продукции этой компании перед многими другими (и в этом Filamentarno единомышленники компании REC) — безопасность всех материалов, все они могут безвредно контактировать с пищей, а значит — пригодны для изготовления пищевой посуды и детских игрушек.

Примеры пластиков: Бутылочно-зеленый, Бутылочно-оливковый, Бутылочно-коричневый, Желтый, Оранжевый, Красный. Это не все, там их десятки. Пластики этой линейки стоят по 1200 рублей за 0,75 кг.

Это далеко не полный перечень актуальных современных материалов, лишь малая их часть, но — нельзя объять необъятное. Однако у нас запланированы обзоры и по другим сегментам этой области. Следите за обновлениями.

Филамент - это необходимая часть процесса 3D печати, если провести аналогию - это "источник пищи" для 3D печати FDM. По мере развития отрасли растет и разнообразие доступных материалов. В настоящее время существует множество брендов, различных размеров и широкий выбор новых видов материалов для 3D печати. А задавались ли вы когда-то вопросом - откуда берутся эти самые бобины с филаментом?

Процесс изготовления филамента можно разбить на пять этапов, начиная с заготовки сырья и заканчивая катушкой у вашего порога. В этой статье мы детально рассмотрим процесс изготовления материала для 3D-печати. Учитывая разнообразие типов материалов и различия в способах их изготовления, мы сосредоточимся только основных этапах, общих для всех филаментов.

Шаг 1. Пластик

Первым шагом в процессе производства филамента является производство пластика. Во время очистки сырая нефть нагревается в промышленной печи, которая разделяет ее множество различных компонентов. Один из компонентов, лигроин (нафта), больше всего задействуется в производстве пластика для 3D печати.

Нафта, катализаторы и другие химические компоненты химически связаны в реакторе полимеризации. Затем продукты полимеризованной нафты компаундируются и обрабатываются. Этот процесс включает в себя плавление продуктов и смешивание их с другими материалами для образования пластика. Полученный пластик затем гранулируется на мелкие кусочки, известные как гранулы или смола.

Поставщики пластика обычно производят прозрачные или белые гранулы и смолы. Это позволяет их потребителям, например производителям материала, получить больше возможностей контроля процесса окрашивания.

По сравнению с катушками с нитью, гранулы очень недорогие: вы можете купить 1 кг гранул за мизерную часть стоимости 1 кг готового филамента. Это, конечно, связано с тем, что компании, производящие филамент, превращают сырье в готовую продукцию.

Если вы готовы принять вызов, вы можете прилично сэкономить, купив гранулы непосредственно у поставщика пластика и изготовив материал для 3D печати самостоятельно. Существуют даже коммерческие продукты, облегчающие процесс изготовления филамента.

Шаг 2. Подгтовка

На втором этапе процесса гранулы готовятся к следующему этапу - формованию, на котором они затвердевают и приобретают нитевидную форму. Гранулы помещают в промышленный блендер и смешивают с добавками, чтобы создать однородную смесь и придать материалу особые свойства.

Добавки могут включать красители, определяющие цвет, или другие элементы, которые влияют на такие свойства, как ударопрочность, прочность, структурная целостность и даже магнитные свойства. Экзотические материалы, такие как дерево, производятся путем смешивания специальных добавок, таких как опилки или частицы древесины, с пластиковыми гранулами.

Сушка

После того, как гранулы правильно перемешаны, они переходят к фазе сушки. Как и филамент, гранулы гигроскопичны. Это означает, что они поглощают влагу из воздуха. Это может деформировать или разрушить пластик, поэтому удаление влаги из гранул необходимо для обеспечения производства качественного филамента. Сушка обычно происходит при температуре от 60° C до 80° C в течение нескольких часов, но процесс зависит от производителя.

Шаг 3. Придание формы

Третий этап процесса производства филамента для 3D принтера - это придание гранулам формы струны. Этот шаг включает в себя процесс нагрева и охлаждения. Это один из самых важных и ответственных шагов.

На первом этапе формовки гранулы подают в экструдер для материала, который включает камеру для нагрева. В этой камере отдельные гранулы плавятся в липкое вещество, так что им можно легко придать форму.

В этом состоянии гранулы соединяются вместе и образуют сплошной скрученный материал. Связанный материал в виде струны, более известный как нить, покидает камеру нагрева через круглое сопло и переходит в секцию для охлаждения.

После того, как нить покидает секцию для нагрева, она проходит через несколько водяных камер. Первая камера наполнена теплой водой, что является важным фактором для получения закругленной нити. Правильная настройка температуры в зависимости от материала помогает предотвратить образование нити овальной формы, что может вызвать проблемы для 3D-печати.

Вторая камера заполнена прохладной водой, которая охлаждает нить и придает ей новую форму. Скорость, с которой натягивается нить, определяет диаметр нити. Более низкая скорость формирует больший диаметр, а более высокая скорость приводит к обратному.

Шаг 4. Намотка

На этом этапе изготовления материала для 3D печати двигатели протягивают нить из охлаждающей камеры к намоточному механизму. Процесс намотки начинается с измерения диаметра нити с помощью лазерного устройства, чтобы убедиться, что он находится в пределах допуска конечного необходимого диаметра, вероятнее всего 1,75 мм или 2,85 мм.

Затем нить прикрепляется к катушке и наматывается на нее. Как только датчики обнаруживают, что катушка заполнена, нить обрезается и закрепляется. Процесс начинается снова, заполняя следующую катушку до тех пор, пока партия нити не закончится.

Шаг 5. Упаковка

Последний этап - это процесс подготовки катушек с филаментом к продаже. Вакуумная упаковка, коробка, штрих кода, баркоды, все это доделывается на этом этапе. После того как филамент будет правильно упакован, он готова к отправке покупателям. Катушки, которые не отправляются немедленно, хранятся до тех пор, пока кто-то вроде вас не закажет их :).

Весь этот процесс происходит снова и снова каждый день, чтобы обеспечить топливом ваш 3D-принтер. Как видите, для того, чтобы получаемый вами материал для 3D печати была качественным, нужно немало усилий и целый налаженный тех процесс. Так что, возможно, когда вы в следующий раз разорвете пачку только что доставленного материала для 3D принтера, вы лучше почувствуете всю ту работу, которая происходит на этапе его производства.

Итак, вы приобрели свой первый 3D-принтер и перед вами открылась целая вселенная возможностей что напечатать! От практичных и функциональных вещей до чисто декоративных и развлекательных.

Новичку может быть непросто разобраться во всем разнообразии пластиков.

Мы предлагаем начать с трех наших самых популярных пластик для 3D-печати: PLA, ABS и Watson.

Кратко и по делу разберем эти пластики и для чего они подойдут.

- PLA очень легко печатать!

- Имеет незначительную усадку, модель не треснет и не оторвется от стола.

- Не требует закрытой камеры принтера

- Не пахнет при печати

- Экологичный! PLA производится из обновляемых ресурсов (таких как кукурузный крахмал или сахарный тростник).

Что печатаем?

Подходит для большинства задач: печати прототипов, декоративных моделей, игрушек и пр. Из-за хрупкости не подойдет для вещей, которым нужна повышенная износостойкость.

- Изделия из ABS отличаются высокой прочностью

- Выдерживают до 90°C при эксплуатации

- Обладают хорошей химической стойкостью, к щелочам и смазочным маслам.

- ABS имеет запах при печати. Обязательно проветривайте помещение!

- Желательно иметь принтер с закрытым корпусом (особенно для печати больших деталей)

Что печатаем?

Детали из ABS умеренно гибкие, выдерживают высокую температуру и нагрузки. Подходит для печати износостойких вещей, автомобильных деталей, инструментов и пр.

Watson

- Яркий и прозрачный! Все цвета Watson (кроме черного и белого) обладают до 89% светопропускания.

- Удлинение филамента на разрыв превышает 250%. Нить из Watson не сломается и не порвётся при печати.

- Детали из Watson тоже довольно гибкие (обратите внимание на процент заполнения при печати).

- Практически не даёт усадки

- Обрабатывается лимоненом, дихлорметаном, сольвентом для достижения максимальной прозрачности

Что печатаем?

Подойдет для гибких, но достаточно жёстких конструкций. А прозрачность в сочетании с пластичностью, прочностью и термостойкостью делают его прекрасным материалом для печати различных сосудов и светильников.

Хотите протестировать все три филамента?

Обратите внимание на нашу акцию STARTER PACK.

3 кг самых популярных пластика всего за 2500 руб (вместо 4270 руб): черный ABS, белый PLA, натуральный Watson - все, что необходимо для успешного погружения в мир 3D-печати вместе с пластиком от Bestfilament!

А хотите чтобы ваши работы увидели соратники по 3D-печати?

Каждый день мы делаем репосты ваших работ в группу Bestfilament. Раз в месяц мы выбираем одну или несколько самых интересных работ и награждаем победителей!

Читайте также: