Для чего нужен обдув на 3д принтере

Обновлено: 16.05.2024

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

На следующий день начинаю печать с новым обдувом и на первом же слое получаю ошибку нагрева. :cry:

Начинаю вспоминать, что делал с прошивкой(параллельно печати обдуву настраивал Марлин 1.1.6). Перепрошивка, проверка настроек, проверка термистора хотенда, калибровка PID - при печати ошибка нагрева и хоть убей.

Начал грешить на S3d(Simplify3D). Переустановил программу - безрезультатно. Под конец дня мучений запустил печать в CURE. Печать пошла и никаких сбоев. Вариант не рабочей прошивки и электроники отпал. Еще пол ночи на пробы и ошибки. И вот она причина - улучшенный обдув. :o

Если включать обдув на 80% со 2-го уровня - температура хотенда начинает резко падать и при 170С прошивка говорит финит аля комедия. Опустил сопло на стол и решил таким образом откалибровать PID экструдера. Охлаждение на столько интенсивное, что прогрев хотенда до 200С длился ну очень долго и как только отключался нагрев - температура резко падала, что программой воспринималось как поломка датчика температуры.

Опытным путем пришел к тому, что включать обдув на 80% можно на уровне не ниже 3мм от стола а на 100% можно выходить при высоте детали 4,5 - 5мм.

Пока вернул предыдущий рабочий вариант обдува, но оставил и улучшенный. Нужно только не забыть правильно выставить процент вращения вентилятора в S3d по слоям печати.

Обдув Mistral Обдув Mistral 2.1 Буду рад если эта статья поможет кому-либо и избавит от мучений!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Один из параметров работы 3D-принтера , влияющий на качество модели, — охлаждение филамента. За понижение температуры пластика отвечает обдув. Повысить возможности блока охлаждения предлагают, установив мощные вентиляторы и выполнив модернизацию воздуховода.

Зачем нужен обдув для 3D-принтера?

Принцип FDM-печати заключается в разогревании пластика до температуры размягчения и выдавливании его через сопло на рабочий стол. Далее полимер застывает, слои при этом соединяются, образуя однородный трехмерный объект. Но разогретый пластик обладает текучестью, и если предыдущий слой не успевает остыть до температуры отверждения, модель начинает терять заданную форму. Оказывает свое воздействие и жар разогретого сопла: уже остывший слой снова размягчается при перемещении экструдера прямо над ним.

Особенно заметна температурная деформация на миниатюрных и тонкостенных объектах. Это связано со следующими моментами:

- небольшие детали все время находятся под воздействием исходящего от сопла тепла;

- тонкие элементы модели быстрее разогреваются.

Чтобы исключить повышение температуры уже готовых слоев и быстрее остудить последний из печатающихся, 3D-принтеры оснащают обдувом.

Что собой представляет охлаждающий узел?

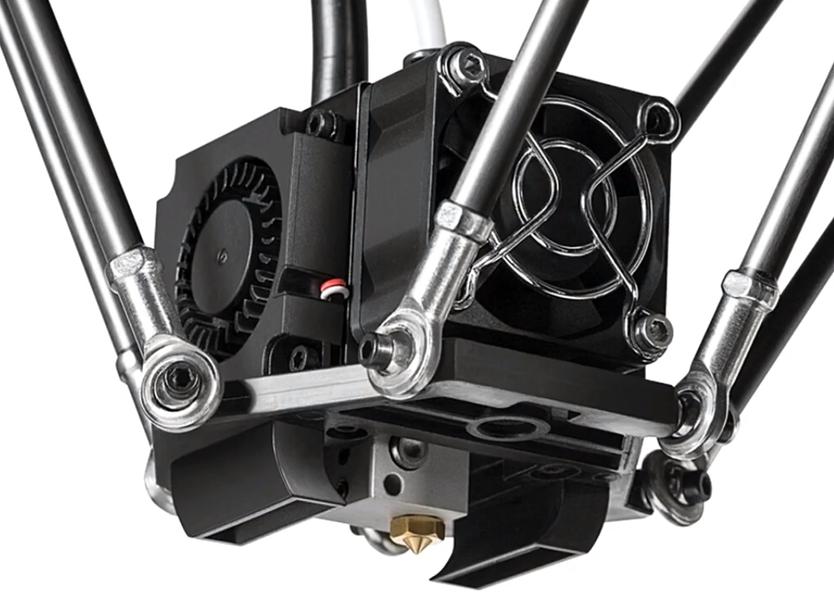

Блок обдува состоит из следующих компонентов:

Скорость вращения вентилятора и моменты его включения задаются в слайсере. Воздуховод создает направленный поток, обеспечивая охлаждение нужной зоны.

Важно! Настройки интенсивности обдува в слайсере установлены по умолчанию. Но для каждого типа пластика и формы 3D-детали рекомендуется выставлять особые параметры, что дает возможность максимально улучшить качество модели.

Универсальных значений не бывает, каждый пользователь печатающего устройства подбирает их опытным путем.

Как повысить качество печати за счет обдува?

Чтобы настроить охлаждение модели максимально корректно, учитывают следующее:

- Тип пластика. ABS и PETG обладают высокой температурой плавления и требуют меньшей интенсивности обдува. Крупные объекты иногда печатают с отключенным вентилятором. Детали из PLA, особенно мелкие, могут потребовать 100 % обдува, при печати нескольких фигур одновременно скорость вентилятора допускается снизить до 60–70 %.

- Величина модели. При печати крупноразмерных объектов пластик успевает остыть настолько, что когда из экструдера поступает очередная порция пластика, предыдущий слой не разогревается до критической температуры текучести. Соответственно, формирование детали с малой площадью поверхности должно происходить с обдувом, интенсивность которого будет тем выше, чем меньше размер зоны печати.

- Форма пространственного объекта. Здесь учитывают толщину стенок, наличие поддержек и плотность заполнения. Модели с мелкими, тонкими, ажурными элементами печатают, обязательно включая вентилятор. Это же требование относится к деталям с заполнением менее 30 %. Чем выше процент заполнения, тем меньше допускается интенсивность обдува.

Важно! Выставляя в слайсере режим работы вентилятора, принимают во внимание все вышеуказанные условия. Опытные пользователи рекомендуют вести статистику настроек и результатов печати. Так методом проб и ошибок со временем достигается максимальное качество конечного результата.

Изменением программных настроек штатного оборудования не всегда удается достичь желаемого результата. Максимального эффекта достигают, устанавливая вентиляторы высокой мощности и иной конструкции и заменяя воздуховоды.

Лучшие модели обдува сопла для 3D-принтера

Для модификации системы охлаждения пластика чаще всего используют три варианта обдува:

- Прямой (односторонний) с улучшенным коробом воздуховода и более мощным вентилятором.

- Двухсторонний.

- Круговой.

Любой из них подходит для повышения качества печати трехмерной модели.

Прямой

Наиболее простой вариант — заменить штатный вентилятор «улиткой» или таким же, но более мощным, и оставить стандартный воздуховод. Но предлагается и иное решение: монтаж усовершенствованного воздуховода. Он имеет измененную форму носика, что позволяет создать более направленный поток воздуха, и посадочное место под вентилятор.

Благодаря перенаправлению воздушной струи добиваются более точного охлаждения заданной зоны с минимальным воздействием на температуру сопла. А за счет установки производительного вентилятора обеспечивается широкая регулировка скорости обдува.

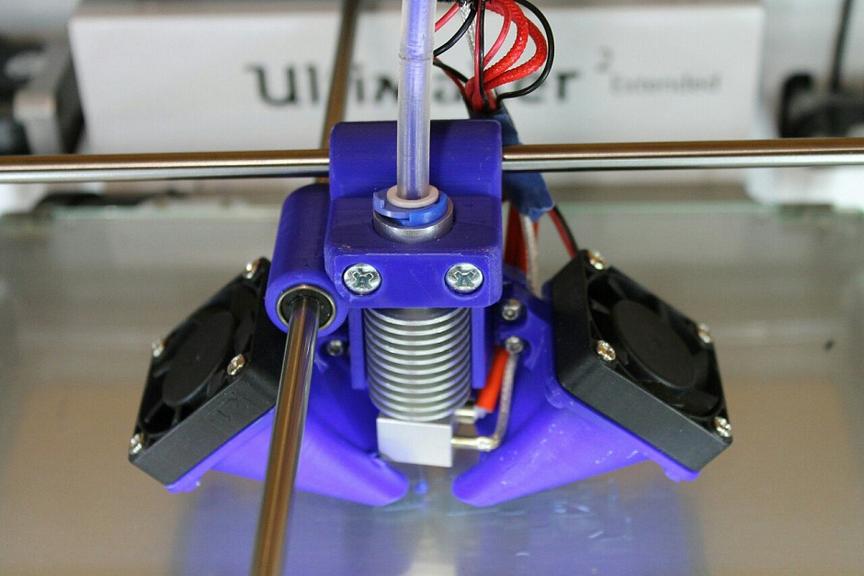

Двухсторонний

Воздуховод с двумя выходами — еще один способ улучшить систему обдува. Но разъединение воздушного потока на два значительно снижает мощность каждого. Значит, нужен более сильный нагнетатель воздуха (штатный точно не справится). Чаще всего в коробе воздуховода формируют посадочные места для двух вентиляторов — по одному на каждый отвод. У двухстороннего обдува отсутствует заметный недостаток одностороннего, когда в зависимости от направления движения экструдера отмечается разная интенсивность охлаждения пластика.

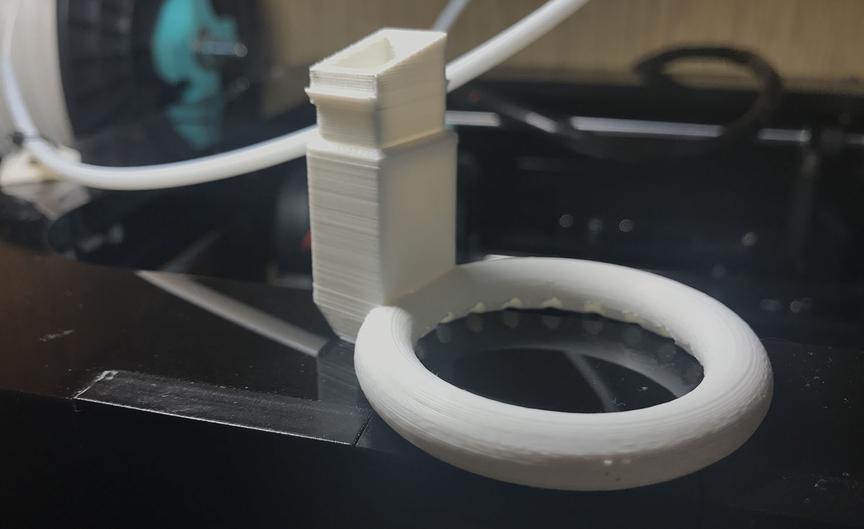

Круговой

Круговое, или кольцевое, охлаждение — это равномерный обдув зоны со всех сторон. Воздушный поток направляется таким образом, чтобы не затрагивать сопло. Штатный вентилятор и здесь требует замены. Вместо него ставят один или два более мощных, для монтажа которых предусмотрено посадочное место на модифицированном коробе воздуховода.

Пользователи 3D-принтеров, применившие это решение, отмечают такой недостаток: круговой воздуховод сильно закрывает обзор, мешая контролировать качество печати.

Важно! Любое увеличение мощности вентилятора влечет за собой повышение шума во время его работы. То же самое можно сказать и об установке сразу двух кулеров. Опытные пользователи рекомендуют обратить внимание на дорогие модели известных брендов, разработчики которых приложили максимальные усилия для понижения шумности своих приборов.

Изменение параметров обдува эффективно влияет на качество 3D-печати. Когда программных настроек недостаточно, стоит обратить внимание на модернизацию узла охлаждения. Пользователи предлагают разные решения, проверенные на собственном опыте. Остается выбрать подходящее для поставленных перед принтером задач.

Итак, мы продолжаем цикл статей, посвященный 3D печати. И на этот раз мы будем обсуждать необходимость подогрева и охлаждения печатающихся изделий.

Как и очистка пластика, «температурная» проблема одна из тех, которые обязательно встретятся на пути начинающего мейкера. Существует масса разновидностей пластика, у всех них разные свойства, но мы обсудим два самых популярных — ABS и PLA. Так как статья о температуре, мы не будем тратить время на перечисление всех плюсов и минусов данных пластиков, главное для нас — температурные характеристики. ABS по этим параметрам выглядит более «горячим», нежели PLA. Рабочая температура плавления ABS пластика составляет

А теперь подробнее. Допустим, нам нужно напечатать деталь из PLA пластика. Мы все рассчитали, выставили нужную температуру экструдера, включили небольшой подогрев стола, что бы исключить загибание краёв и приступили к печати, но что то пошло не так…

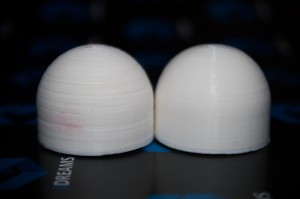

Деформация 3D модели из-за перегрева

Что это такое? Последствия перегрева тонких стенок на углах детали. Почему? Потому, что для печати угла соплу принтера приходится немного дольше быть над одним и тем же местом детали, чем при печати простой прямой линии. Таким образом раз за разом сопло все сильнее нагревает одно и то же место на нашей детали и в конце мы получаем температурную деформацию и испорченную деталь. Избежать этого можно разными путями — повысить скорость печати, но тогда у нас будет больше брака и износ принтера и шум будут существеннее, можно снизить температуру экструдера, но тогда пластик будет более густой и может появиться недоэкструзия (об этом интересном явлении чуть позже), а можно использовать дополнительный обдув. Последний вариант, при грамотном использовании, не имеет под собой никаких минусов. Таким образом мы плавно подошли к основной теме нашей статьи — грамотный обдув деталей.

Что бы обдув был во благо, нужно знать когда он нужен и с какой интенсивностью. Если мы печатаем большую деталь, на которой нет «узких» мест где сопло движется медленно и часто по одному и тому же маршруту, то в таком случае можно вполне обойтись без обдува. Но что если мы печатаем нечто вроде того, что уже видели выше? Здесь у нас то самое узкое место, где сопло начинает плавить нижние слои и из-за этого «плывет» вся деталь. Тут без обдува не обойтись. Нам нужно устроить все таким образом, что бы деталь равномерно обдувалась со всех сторон! Важен именно всесторонний обдув, иначе деталь будет искривлена. Но так же важно и не переусердствовать, так как в зону обдува всегда будет попадать и сопло и экструзионный блок целиком. Если в момент использования обдува не контролировать температуру экструдера, то это может привести к его переохлаждению и появлению недоэкструзии, когда пластик становится слишком вязким и не успевает выдавливаться в нужном количестве.

Недоэкструзия слева и качественная деталь справа

На картинке именно такой случай, когда слишком сильный обдув снизил температуру сопла с заданных 220°С до критических 185-190°С, объем выдавливаемого пластика снизился, а скорость передвижения экструзионного блока осталась прежней и появилась недоэкструзия. Поэтому помимо всестороннего обдува детали нужен еще и контроль за температурой экструдера.

Но это был всего лишь PLA пластик. Усложняем задачу — берем ABS! Что мы уже знаем об ABS? — что он гораздо капризнее, чем PLA. На деталь из ABS пластика просто так не наставишь кулеров для обдува, её покорежит со всех сторон и скорее всего сорвет со стола. Но в «узких» местах ABS имеет точно такие же проблемы, как и PLA — температурная деформация деталей из-за перегрева их соплом. То есть обдув все-таки нужен, но очень аккуратный и узконаправленный. Такой обдув должен дуть буквально в то место, где в данный момент находится сопло и только тогда, когда оно проходит критические участки детали, где перегрев наиболее опасен и может вызвать деформацию.

Перегретая модель и изготовленная с обдувом

Очередной пример на картинке. Шестеренка напечатана из ABS без какого либо обдува. Когда печать дошла до того самого «узкого» места в верхней части детали, начался перегрев и слои поплыли… Пришлось все начинать сначала и включать обдув только на той стадии, когда он нужен — при печати верхней, «узкой», части детали. Вышло, естественно, гораздо лучше.

Теперь о всестороннем обдуве, как его организовать? Можно поставить кулеры с четырех сторон, но для них не всегда есть место, что бы они не мешали процессу печати, их придется постоянно переставлять, крепить их тоже особо не как и даже в таком случае они не смогут обеспечить качественного обдува, так как дуют на все, что перед ними. На помощь нам опять придет сам принтер.

Блок обдува для 3D принтера

Блок обдува для 3D принтера

Достаточно скачать и распечатать специальный блок обдува (смотреть изображение слева), который будет дуть только туда, куда следует — под сопло, и охлаждать только те места, которые в этом нуждаются. Есть масса вариантов блоков обдува под разные принтеры, главное замерить размеры и подобрать нужный. Мерить следует не только разболтовку для крепления, но и высоту самой детали, что бы она могла поместиться между экструдером и столом. К этому блоку прикручивается кулер соответствующего размера и воздушный поток от него направляется под сопло через специальные каналы. Подключить этот кулер лучше всего к любому внешнему блоку питания, что бы всегда можно было выключить охлаждение в процессе печати. Идеальный вариант — любой AT/ATX блок питания от домашнего компьютера. Там имеются выводы питания на 5V и 12V, по средствам которых можно регулировать мощность обдува. Стоит упомянуть о принтерах, в которых все уже учтено, и там сразу имеется возможность обдува детали во избежание её перегрева. Если вы обладатель такого принтера, то пол дела уже сделано!Надеемся, наши статьи помогут вам повысить качество своей печати, сберечь нервы, время и деньги! Выбрать блоки обдува можно по этой ссылке. Следите за новостями, нас ждет еще много интересного!

Читайте также: