Хороший бот 3д принтер чертежи

Обновлено: 06.07.2024

Идея построить 3Д принтер возникла давно, так как занимаясь моделированием и радиолюбительством ,часто сталкивался с необходимостью изготовления корпусов или конструктивных элементов для поделок.

Поизучав вопрос, понял ,что покупать готовый набор неинтересно . Решено было изучить вопрос глубже и набить шишек побольше. Причём без использования готовых печатных деталей, а только из того что под рукой или в хозмаге.

Проект сделан полностью в Solidworks. Название поделке присвоил "Metall Bot". Постройка заняла примерно 5 месяцев. Общий бюджет примерно 33 т.р. Ремень GT2 10мм. Рабочее поле 300х300х240. Стекло стола обычное 5мм ,заказано в стекольной мастерской. Нагрев стола - силиконовый нагреватель 220 вольт на 250 Китайских ватт Управление нагревом стола через твердоельное реле однофазное CCP-25DA 3-32V DC до24-380V . Электроника MKS Robin. Драйверы на X-Y TMC2100, а на Z и экструдер DRV8825. Двигатели NEMA 17. Блок питания один на 12 вольт, второй на 24 вольта. Установлена плата управления электропитанием MKS PWC V2.0 для автоматического отключения. Индуктивный датчик уровня пока что не настроен. Катается пассажиром. С прошивкой пока не разобрался до конца с его настройкой.

После подгонки размеров всё было сварено в гараже одним замечательным и очень отзывчивым человеком. Сначала сварена одна задняя стенка с последующей зачисткой и сверловкой.

Сверлил Китайской стойкой для дрели , с зажатым в ней патроном от шуруповёрта через отверстие в магните , чтобы потом не выковыривать стружку из пяток после этого творческого безумия С обратной стороны трубы , на которой крепятся рельсы сделаны отверстия диаметром 10мм для того чтобы торцевой головкой удерживать гайку крепления рельсы.

Потом собрана и сварена полностью вся остальная рама . На каждом этапе сборки тщательно контролировались углы, геометрия и диагонали. Приходилось рихтовать кувалдой через деревянную проставку.

Окрашено из баллончика на балконе в замечательный красный цвет.

Корпуса двигателей , опора стола, полотно стола было выпилено из стеклотекстолита и склеено эпоксидной смолой с обязательным обезжириванием и зачисткой шкуркой места склеек.

Столик сделан из алюминиевого профиля 15х30 с креплением на заклёпки.

Стеклотекстолитовые детали перед установкой покрывались цапонлаком.

Ось Х первоначально была сделана из полосы стеклотекстолита на двух каретках MGN12H. Но первые опыты показали неустойчивость и "гуляние" оси при работе из за маленькой площади опоры.

Крепление экструдера к каретке было выпилено и согнуто из алюминиевого радиатора от какого то устройства.

Крепление ремня сделано из текстолита 10мм и притянуто болтами от советской розетки

Вид стал вырисовываться.

После первых запусков ,напечатаны корпуса и детали для электроники.

Рельсы смазываю смазкой для шрусов.

Печатаю пока что пластиком PLA , пластик очищаю обычным ватным кругляшком с каплей силиконового масла, зажимаю канцелярским зажимом.

После недолгой эксплуатации переделал ось Х. Использовал алюминиевую П-образную полосу 5мм . Установил по две каретки MGN12C на каждую сторону. Под рельсы положил по алюминиевой полосе шириной 30 мм.

На оси XY поставил более мощные двигатели NEMA 1717HS8401.

Установил обдув от Дельты.

Изнутри подсветка из светодиодной ленты.

Отверстия для крепления рельс изнутри.

В дальнейшем планирую попробовать кинематику Core XY , проектирую детали.

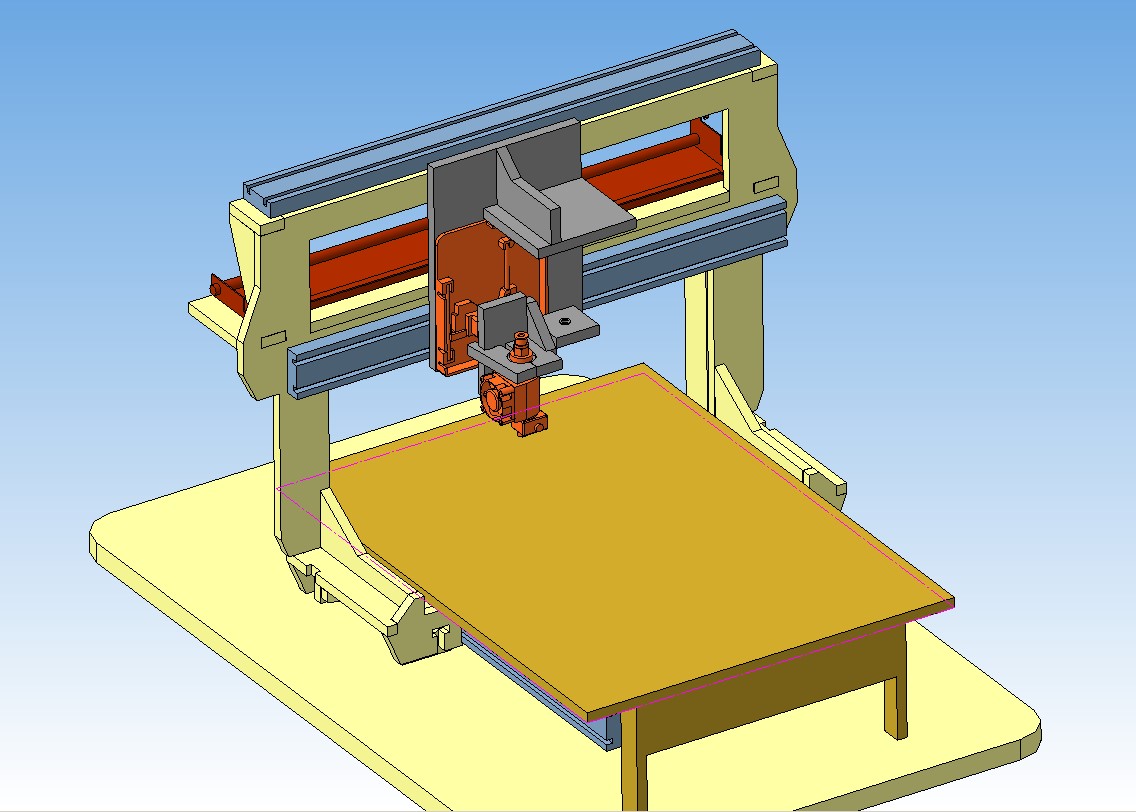

Всех приветствую! Решил строить большой принтер с областью печати 380х380х400. Собирать буду с нуля чтобы вдоволь пройтись по всем "граблям" и прокачать скилл в моделировании. Начал с набросков (черновой вариант)

Заказал профиль (на заводе нарезали по моим размерам). Теперь немного фоток сборки

Вверху перекладина временная для сборки

Вот на этом этапе первые "грабли", недостаточная жесткость подвижной перекладины, при тестировании вот что рисует

Вместо круга овал. Переделал узел крепления, обводные ролики чисто пластиковые для тестов (с Китая идут нормальные тех же размеров)

Теперь все отлично вот тест после

Видны пробелы но это из за того что лист двинулся при прорисовке. Теперь по прошивке. Marlin 1.1.9, меню на русском языке

В принципе на этом этапе результатом доволен. Теперь немного фото чтобы понять габарит визуально

Ну и для тех кто прочитал до конца демонстрация работы

Всем добра)) Продолжение постройки следует.

Лига 3D-принтеров

934 поста 6.8K подписчиков

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд

Алиллуйя! Вся работа в одном посте отображена. Я ожидал, что после тетради с рисунками последует надпись: "Если заинтересовало, выложу еще." или: "Ну ладно, чегой-то я устал, продолжение в следующем посте". Спасибо, добрый человек, за полностью раскрытую и завершенную тему

молодец! а финансовая сторона того что есть на данный момент?

Почему бы не использовать рельсы типа sbr10 как направляющие и напечатанные зубчатые рейки под шестерни от электроинструмента например? И профиль 45-й под рельсы, да с косынками по углам. Жёсткость, точность. Да, дороже. Не на много, но по механике вопрос был бы закрыт.- переделать 20 профиль на кубе на 2040

- выкинуть печатные ролики (пост читал, видел что едут вам)

- переделать h-bot в core-xy

- выкинуть бутерброд (хотя кому как) и поставить mks gen/skr и с дровами 2208 - станет тише

- на стол бросить силиконовую грелку через реле

- питание 24 вольта сделать (для грелки и дров 2208 хорошо)

- на z поставить ШПВ

- И НЕ ПОКУПАТЬ РЕМЕНЬ С МЕТАЛЛИЧЕСКИМ КОРДОМ. Только прошитый внутри нитками. Вот купите и пожалеете. Ремень такой вас подведет в самый ненужный момент, стальной корд перетирается и потихоньку растягивается, что приводит к увеличению геометрии сторон детали.

Возможно эти советы вам сэкономят время и деньги.

Пластиковые углы-кронштейны, 20-й профиль, большая область печати - весь набор в стиле "как делать не надо".

Балку портала будет косить (пластик).

Винты "ленивцев" консольные и закреплены в пластике - уведет. Ремень "подъест".

Сами ленивцы печатные (ну да фиг с ним, хотя подшипники с али не такие уж и дорогие).

Консольный стол при такой большой области печати - гибко и хлипко.

Рельсы оси Z сориентированы каретками на худший режим работы в плане сопротивляемости моментам силы.

Дальше продолжать смысла нет.

ТС - поищите конструкции прочих принтеров, ну в самом то деле. Зачем все шишки то самостоятельно собирать?

А на таких размерах хбот не поведет? Я делал 300х300х300 и кору ставил.

Ребят, может кто помочь с настройкой 3д принтера?купил бу, напечатал пару моделей, потом при печати отвалилась модель от стола и началась неведомая хрень. Пластик наматывается на сопло и модели корявые печатаются Хватает для него места?

сам сейчас проектирую принтер на кинематике coreXY и делаю все возможное, чтобы в меньшие габариты уложиться. Пока для области печати куба на 200мм вышли размеры 430х350х500мм. И то, мне кажется, что великоват

Вот тут не увидел такого момента - какая область печати расчетная? И какой расчетный бюджет?

Сейчас делаю принтер на заказ. Человек просил поле 300*300 по горизонтали и любое вертикально. Так вот ранее работал только с 200*200 и сильно промахнулся в финансовых расчетах. Точнее в электрике, которая привела к повышению сметной стоимости. Суть проблемы такая - нет нормальных столов полем 300*300, способных нагреться до 110 градусов от 12В. Большинство фактически имеет одни и те же выводы на 12В и 24В, получается они на 12В в двое слабее и греют только до 60 градусов, а на АБС надо минимум 90. Стол заказан в итоге на 24В, обещанная китайцем мощность 410Вт. Остальная электроника примерно 120-150Вт. Для ровного счета, в сумме мы получаем требуемое минимальное питание принтера в пике нагрузки 550Вт. Такие блоки питания дорогие, я за блок 24В 600Вт отдал 2500 и это просто фартануло найти одного продавца с такой акционной ценой и хорошими отзывами. Но на этом приключения не кончаются. Упираемся в том, что стол у нас 24В, Рампс может работать от 12В до 24В, а вот Ардуинку надо питать строго 5В, или 3,3В для 32 битной, а для полей свыше 300 я бы рекомендовал 32 битную. Соответственно, варианты:

1. Разделить питание Рампс и Ардуино, питать последнюю отдельно, а рампс давать 24В от основного блока. Но тут такой момент, что родной мосфет стола даже на малых столах и 12В греется сильно, надо перепаивать или реле ставить. И нагреватель хота надо не забыть на 24В взять.

2. Питать Ардуино через Рампс, подавая на последний 12В и только на стол 24В. Тут безусловно на питание стола надо реле около 20А.

И во всех случаях есть так же два варианта - второй блок питания или понижающий модуль. Модуль при этом должен быть либо способный скинуть с 24В до 5В, либо с 24В до 12В, но во втором случае держать более 10А, что редкость на Али.

Реле, а точнее мосфет-модуль стоит около 600, понижающий модуль так же около 600 и не факт, что выдержит пик. Б/у импульсный блок питания 12В 150Вт стоит 600, но тогда получаем два блока питания на проект.

Изначально была задумка собрать 3D-принтер обычных размеров, то есть с областью печати 300х300мм, но как только увидел в сети самодельные и китайские лазерные граверы, захотелось и себе такой же станочек. А чтобы не строить два станка, решено было просто сделать стол у принтера несколько больше обычного, чтобы в будущем можно было бы использовать готовую раму принтера в качестве гравера или же превратить этот 3d принтер в МФУ. Если конечно у меня мозгов хватит на такой апгрейд, ибо до этого дня я ничего подобного ещё не собирал, да и вообще, в сети что-то очень мало принтеров D-BOT с размерами печати более 400мм, поэтому неизвестно как поведёт себя вся эта механика при таких масштабах. В основном предполагается печать пластиком PLA, ну или тем, который не воняет и прилипает к холодному столу. Поэтому подогрева стола на моём принтере скорее всего не будет, так как при такой площади обогревателя, подозреваю что посыпятся астрономические счета на оплату электроэнергии :-) Внешние габариты принтера будут 70х70х120см, область печати соответственно меньше, примерно 50х50х80см.

Собственно на это расширение плоскости по горизонту (XY), думаю и было затрачено больше всего бабла, так как там профилей в разы больше нежели по вертикали, где всего четыре угловых профиля и столько же шпилек. Выбранная мной конструкция принтера и его кинематика довольно хорошо знакома всем кто связан с 3D-печатью, в данном случае это D-BOT CoreXY. Тем более на сайте Thingiverse размещена подробная инструкция по сборке аналогичного принтера, в которую входят STL-файлы пластиковых креплений, карта раскроя алюминиевого профиля, список необходимых винтов и гаек, схема подсоединения электрики и описание настройки программной части. В общем с такой подробной инструкцией одно удовольствие собирать 3D-принтер D-BOT, тем более для таких чайников как я. Кстати, если у вас нет желания вникать во всё это, то на Али вполне можно купить уже готовый принтер скромных размеров (примеры), который обойдётся вам в разы дешевле самодельного принтера из профилей.

Ниже перечислил разнообразные запчасти которые понадобились мне для постройки собственного 3D-принтера. Что-то из этого списка покупалось возле дома, что-то заказывалось из Китая, ну а что-то лепилось из подножного мусора :-) По мере постройки принтера список буду поправлять, так как сам пока не ведаю от чего придётся отказаться, а что добавить.

Комплектующие купленные по месту, найденные в кладовой или сделанные своими руками.

Комплектующие заказанные из Китая. Перечислены купленные позиции на Али, по факту, некоторых деталей нужно меньше, например роликов V-Slot нужно всего 22 штуки (в зависимости от конструкции кареток). Но оптом тянуть с Али выгоднее, тем более попадается брак, да и наличие НЗ не помешает.

Часть 1 Часть 2 Часть 3 Часть 4

После закупки основных составляющих для сборки принтера, можно приступать к сборке. Но для начала нужно нарезать резьбу в торцах некоторых профилей. У буржуев всё скручивается на винты М5, видимо у них отверстия в профиле чуть меньше. Поэтому решил нарезать резьбу под винты М6, ну и соответственно купить вместо М5х10, 14 винтов М6х12. Некоторые поступают проще, тупо вклеивают в эти отверстия ПВХ-пробки под саморезы.

Пластиковые крепления из ABS тоже надо подготовить, избавившись от всех заусенцев и прогнав сверло через все отверстия. Под шляпки винтов М6 пришлось расширять отверстия в некоторых кронштейнах до 10мм.

На фото выше примерный набор винтов и гаек который понадобится для сборки 3D принтера. В моём случае этот набор чуть больше, так как затаривался с запасом, ибо принтер будет собран немного не по оригинальной схеме. Тем более ещё не решил как и чем буду усиливать раму, ибо она просто огромна, и без подпорок, по диагонали сложится на раз :-) На фотке ниже квадратные гайки М5 из этого набора, которые решил обточить на наждаке и сделать тем самым фаски, чтобы эти гайки легко устанавливались в пазы профиля. А так же, более полно использовали площадь прижима гайки к внутренней стороне паза профиля.

По фотке ниже, хорошо видно что эта квадратная гайка поворачивается теперь чуть больше, нежели это было бы без сточенных фасок. Да и пятно контакта у гайки увеличилось, теперь можно не опасаться загиба тонкой кромки алюминиевого паза, при перетяжке какого либо винта.

Под чёрные ролики V-Slot сколхозил стальные опорные втулочки из резьбовых заклёпок (подробности), которые поджимают подшипники роликов, ибо оригинальный вариант из пластиковых трубочек мне почему-то не понравился.

Те самые, алюминиевые ролики или шкивы, которые купил вместо фланцевых подшипников F623ZZ. Вообще-то заказывал в начале фланцевые подшипники, но прождав их три месяца, плюнул на них и заказал эти ролики, которые приехали примерно за две недели. По размеру подошли идеально, даже не пришлось подтачивать что либо.

Практически всё уже готово к сборке принтера.

Осталось сколотить основание для него, чтобы принтер капитально стоял на относительно ровной основе. В качестве материала основы, решил использовать обычное ДСП 16мм. Один такой лист недавно распустил на спинки кровати, вот и второму куску нашлось применение :-)

Немного математики с черчением и в ход пошла ручная ножовка.

Чтобы всегда можно было выкатить принтер для какого нибудь ТО и повернуть любой стороной к лесу, основа будет на мебельных роликах (фото ниже).

Основание практически готово (фото ниже), со временем установлю домкраты по углам, чтобы принтер во время работы не уехал из квартиры :-)

Поглядывая в инструкцию, начинаем сборку алюминиевой рамы 3D-принтера.

Все эти крохотные пластиковые уголки (фото ниже), изначально рассматривал как элементы фиксации профилей в нужном положении, но не как элементы жёсткости рамы в целом. При таких масштабах рамы, нужно как минимум использовать диагональные распорки или же глухие боковые стенки из листового материала. Поэтому даже и не думал заказывать печать "больших" уголков (40х40 и более) ибо это напрасный расход пластика ну и соответственно денег. Решил собирать раму на стандартные уголки 25х25, а потом уже думать как и чем усилить всё это дело :-)

Собираем рамку стола 3d принтера.

На фото ниже, стол и все пластиковые элементы собраны практически по указке. Устанавливал стол изнутри, а затем прикрутил наружные ролики V-Slot.

Стол у меня будут поднимать четыре шпильки М8, соответственно и моторы оси Z будут расположены иначе. Поэтому этот поперечный профиль, который в оригинальном проекте удерживает моторы оси Z на основании, решил пристроить посерёдке стола в качестве дополнительного ребра поддержки стекла или алюминия. Благо его длина аналогична боковым профилям стола (фото ниже).

Устанавливаем боковые крепления оси Y. Кстати, эти квадратные гайки М5 со сточенными фасками, прекрасно устанавливаются в пазы профиля (фото ниже). Так что нет необходимости ломать голову и заранее загонять необходимое количество гаек в торец профиля. Ибо в любой момент можно привернуть какую либо деталь к профилю, не разбирая при этом принтер.

Мотор подъёма стола (оси Z) решил устанавливать в самом доступном месте, то есть на переднем нижнем профиле. А чтобы привернуть его к профилю и при этом разместить как можно ниже, пришлось отказаться от оригинального кронштейна и выпилить из листового алюминия держатель (фото ниже).

Собственно, моторчик 17HS8401 на своём месте.

Соответственно и натяжитель ремня пришлось ваять из говна и палок :-) В данном случае это вроде двутавр или же Н-профиль, который пришлось немного изуродовать чтобы впихнуть в него два оставшихся бракованных ролика, которые предназначались для ремней осей X,Y.

Шаговик и натяжитель установлены на своё место (фото ниже). Ради интереса, для начала попробую использовать один двигатель для подъёма стола 3D-принтера. Если один мотор не справится со своей задачей, придётся повторить всё тоже самое и для противоположной стороны принтера, чтобы установить второй шаговик.

Установка верхних шаговых двигателей 17HS8401 для перемещения кареток осей X,Y (фото ниже).

Так как винты М5 которые должны вкручиваются в профиль, я заменил на М6, то пришлось укоротить шляпку одного винта (фото ниже), ибо левый шаговик упирался в неё и никак не хотел устанавливаться на своё место.

Часть 1 Часть 2 Часть 3 Часть 4

Хочу рассказать, как мы собрали 3д-принтер в домашних условиях, так сказать, из говна и палок. Это был школьный проект, который принес определенные плюшки в свое время.

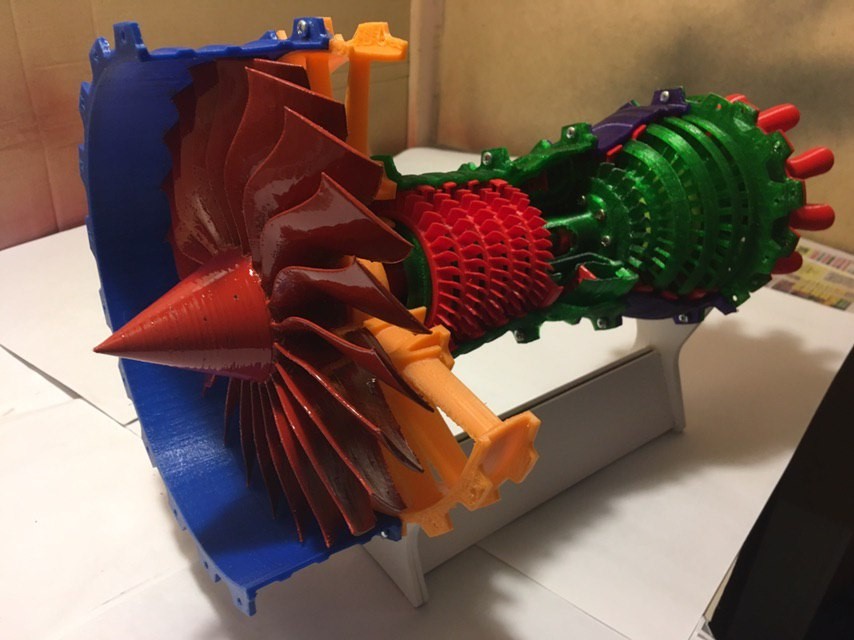

Забегая вперед, покажу, на что оказался способен наш домашний принтер уже после некоторой эволюции. Но обо всем по порядку.

Модель реактивного двигателя на наших 3D-принтерах. Детали печатались и на версии 1, и на версии 2.

Как и зачем мы пришли к идее собрать 3D-принтер дома

Один хороший трудовик в школе обучал детей работе с деревом. В основном, это были разделочные доски и шкатулки. Изюминка изделий – декоративная резьба. Так вот, нашему трудовику удалось увлечь одного смышленого 9-классника моделированием в программе Компас 3D. А тот, в свою очередь, решил сделать благое дело – создать инструмент для печати в школе. Так родилась идея для исследовательской работы.

Перед нами стояла основная задача – создать 3D-принтер максимально дешево. В ход пошли подручные средства и запчасти от старой техники. Списанные принтеры были любезно предоставлены руководителем большой фирмы на безвозмездной основе (все же в наше время без знакомств и блата далеко не уйдешь). Кстати, благотворительность тоже еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень здорово помогли с нужным материалом, информацией и идеями.

P.S.: Наш проект не является коммерческим. Это чисто исследовательская работа, цель которой - ответить на вопрос: можно ли построить 3D-принтер, используя только простые бытовые инструменты, имеющиеся в наличии: электролобзик, бытовой лазерный принтер и минимум вложений. Принтер использовался как инструмент для дальнейших школьных проектов.

Процесс создания 3D-принтера

Наша работа была разделена на несколько этапов. Конструкция не раз переделывалась с целью улучшения качества печати, исправления ошибок, придания завершенного вида устройству. Этапы работы можно представить так:

Выбор кинематики (механизмы, приводящие в движение печатающую головку в пространстве по трем осям и экструдер, отвечающий за скорость, а также количество вдавливаемого пластика из печатающей головки ).

Выбор необходимой электроники.

Поиск нужных запчастей в недрах старой техники.

Разработка 3D-моделей и чертежей для принтера.

Сборка первой версии и тест (СТЕР-1).

Модернизация и сборка улучшенной версии №2 (СТЕР-2).

В целях экономии для осей Х и Y использовали мебельные направляющие. Размеры: 35х400 мм (ось X), 35х300 мм (ось Y). Они обеспечивают плавный ход кинематики и стоят недорого: около 70-80 р. за пару штук (в зависимости от размера).

Мебельные направляющие 35*300 мм

Для оси Z использована часть разобранного механизма от DVD-привода. Высота печати в связи с этим будет всего 4,5 см, но этого пока достаточно для печати подшипников скольжения из нейлона (будем использовать леску для триммера). В будущем ось Z переделаем на использование таких подшипников и увеличим высоту печати.

Необходимую электронику заказали на Алиэкспресс. Нам потребовались:

плата Ардуино Mega 2560 (плата);

драйверы шаговых двигателей drv8825;

экструдер в сборе e3d V6.

Разобрали списанную технику и добыли нужные двигатели, подшипники, каретки и другие детали.

сбор запчастей для принтера

Основные части устройства и стол решили делать из фанеры. Во-первых, есть хороший опыт работы с ней. Во-вторых, обходится недорого. Детали для 3D-принтера моделировали в Компас 3D. Чертежи распечатали на листах, перевели на фанеру, вырезали. Чтобы точнее переносить чертежи, использовали ЛУТ-метод (лазерно-утюжная технология), который применяется, в основном, при травлении плат.

Процесс переноса чертежей на фанеру

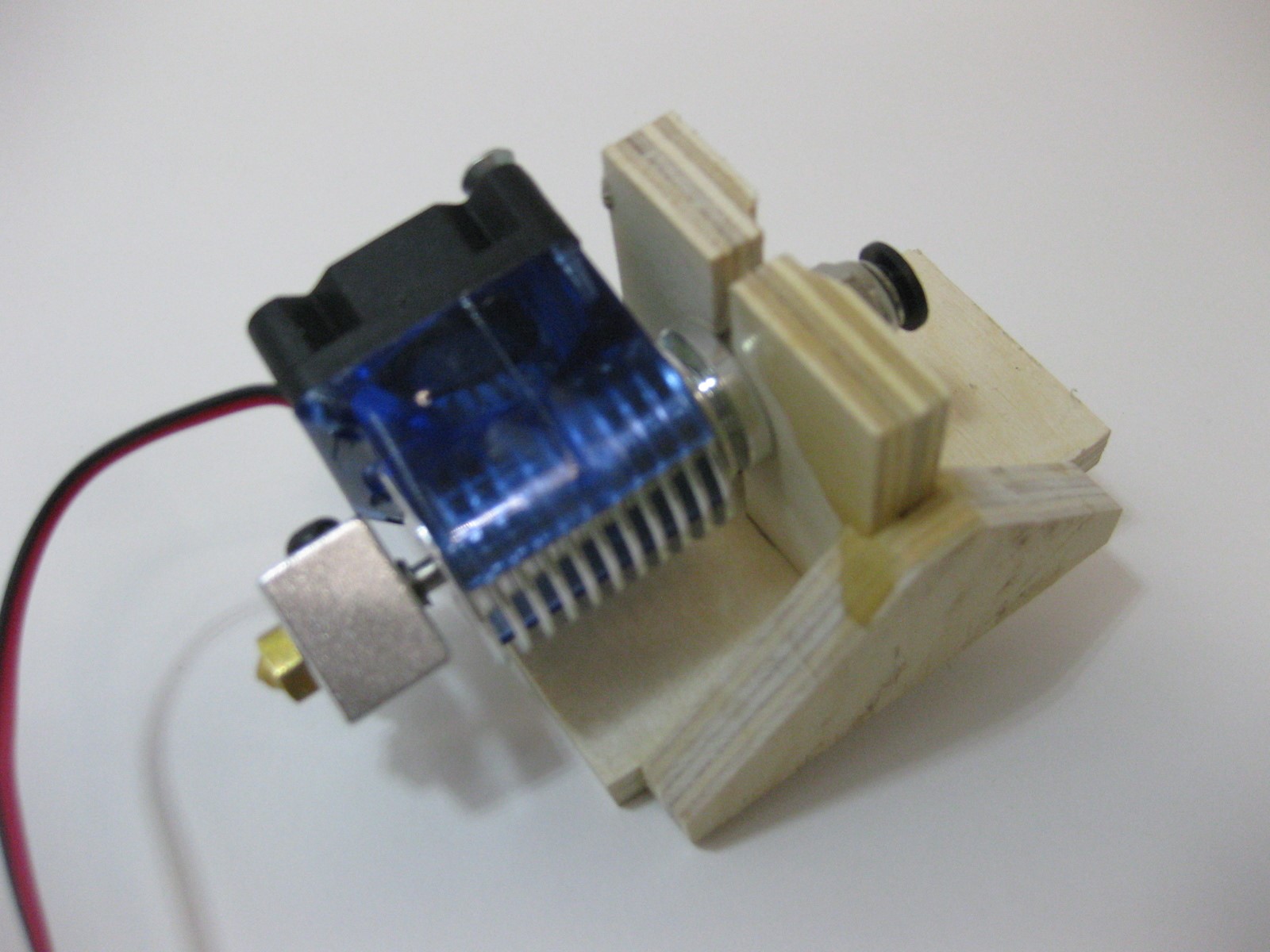

Далее был изготовлен временный боуден (устройство для подачи пластикового прутка). Для этого пришлось переделать двигатель по инструкциям в интернете. Также для него взяли латуневую шестеренку и сточили зубцы. Позже деталь была заменена на заводскую.

Собрали электронику. Прошили управляющую программу Marlin в плату, настроили прошивку. Прошивал с помощью Arduino IDE 1.8.7.

Крепление для экструдера изготовили также из фанеры.

Готовый экструдер в сборе перед покраской

Дополнительная информация:

Кинематика аналогична конструкции, которую применяют в ЧПУ, с неподвижным столом. Переделана из старых струйников HP (X, Y).

Концевики у нас самодельные – из кнопок от старых приводов CD/DVD (для осей X, Y).

Проводка выполнена из двух кабелей: VGA кабель от монитора и витой пары (фирменный патч-корд, новый). Витая пара использовалась для подключения двигателя по оси Х и концевиков по этой же оси.

Для оси Z использовали механические контактные из лазерного принтера. Вначале стояла временная каретка от DVD-привода, потом замоделировали и распечатали пластиком. Высота печати увеличилась с 4 см до 11 см.

На первоначальных этапах 3D-принтер выжрал бюджет в 4500 руб и выглядел так:

Принтер печатает, но с высотой в 4 см Конечный модернизированный вариант принтера с высотой печати 11 см

Как 3d-принтер запечатал

В промежуточной версии наш принтер заработал с областью печати 15х18х4 см (ширина*длина*высота). Всего 4 см по высоте. Это потому, что мы использовали каретку от DVD-привода для оси Z. В дальнейшем лишнее убрали и добавили небольшую платформу для крепления экструдера.

Ну и, конечно, фото первой распечатанной модели. Это еще было на первой версии боудена, двигатель не справлялся с леской (слишком скользкая, все-таки нейлон). Сейчас уже все нормально.

Печать производилась на холодном стекле, сверху попшикали лаком для волос.

Для пробы также напечатали часть светильника (литофания)

пластик без подсветки черно-белое фото при подсвечивании

Поясню для тех, кто вдруг не знает: литофания – это эффект изображения, который виден при подсвечивании. Достигается за счет разности толщины печати – чем толще участок, тем темнее на просвете. С виду выглядит, как невзрачный кусок пластика с контурами изображения, а при подсвечивании проявляется черно-белая картинка.

Модернизация и исправление недочетов

Все подробности описать в одном посте сложно, поэтому скажу об основных этапах и проблемах, которые возникали. Первая версия принтера СТЕР-1 была модернизирована следующим образом:

1. Боуден был заменен, так как работал некорректно. Заказали на Алиэкспресс стальную шестерню подачи пластика. После этого экструдер заработал нормально.

На данном этапе принтер стабильно печатал подшипники скольжения слоем 0,2 мм.

Параметры: слой 0.2, сопло 0.3 мм, 240 гр, скорость 30, откат отключен. Рыболовная леска 1.5 мм (44 руб за 50 м).

2. В дальнейшем уже распечатали смоделированные детали для новой оси Z. После этого высота печати должна стать 11 см.

3. Потом добавили обдув. Систему деталей печатали на нашем же принтере СТЕР-1.

Часть воздуховода

4. Промучились с кинематикой около недели (возникали проблемы) и добились новых результатов. Тестовая печать:

Гибкий кабель-канал для проводов нашего принтера. Сопло 0.3, слой 0.1, время печати 5 часов.

5. Сделали новый стол, так как было решено переделать систему регулировки.

6. Построили новую ось Z. Распечатали замоделированные детали пластиком PLA. Покрасили, собрали на строительной шпильке, установили. Высота печати на данном этапе была 40 мм.

7. В дальнейшем модернизировали ось Х. Замоделили и распечатали портал оси Х. На этом этапе возникла проблема – были допущены ошибки в расчетах. Пришлось перепечатывать крепление двигателя оси Х из-за смещения ремня.

Все заработало. На этом можно сказать модернизация закончилась.

Эволюция нашего 3D-принтера и рождение СТЕР-2

Мы уже было разрабатывали идеи для переделки кинематики с целью улучшения качества печати нашего принтера СТЕР-1, как на голову свалился неожиданный подарок. Я познакомился с директором фирмы по разработке и продаже 3D-принтеров. Вдохновившись нашей работой и благими целями, он подарил нам целых два корпуса ZAV и 700 гр. пластика.

Тут начался новый этап нашего развития, и родился новый усовершенствованный принтер СТЕР-2. Мы разработали новую конструкцию на подшипниках (так дешевле). В ход пошли остатки деталей от той самой старой техники, но необходимые детали уже распечатывались на полноценном 3D-принтере, а не на школьном. Имея за плечами хороший опыт и вложив около 7000 рублей в электронику, рельсы, пустив в ход призовой (об этом позже) и подаренный пластик, всего за 1,5 месяца мы создали СТЕР-2.

Собрали начинку, которая отлично вжилась в подаренный корпус.

Для проекта СТЕР-2 использован синий корпус

Установили нагревательный стол и сделали калибровку потока на принтере. Перекрасили корпус в черный цвет.

На данном этапе был начат новый проект: изготовили модель реактивного двигателя для олимпиады. Так как времени было немного, распечатку деталей разделили аж на 4 принтера, чтобы все успеть. Без дела не стоял даже СТЕР-1 из фанеры.

новый проект для школьной олимпиады

После этого уже доводили до совершенства внешний вид принтера СТЕР-2:

поставили дверцу, а также распечатали и установили ручку;

для дисплея замоделили и распечатали кожух;

сделали купол в 3D-принтере;

распечатали 4 ножки и установили их;

распечатали крепления для концевиков;

распечатали надписи и корзину для инструментов.

Напомню, что первая версия СТЕР-1 выглядела так:

Фото нашего 3D-принтера на школьной городской олимпиаде

В заключение

Много времени уже прошло с момента разработки и создания нашего принтера СТЕР-1. Свою функцию и предназначение он выполняет – на данный момент находится в ведении школьного трудовика и приносит пользу. Печатает он вполне сносно. Например, вот корпус для усилителя, напечатанный на СТЕР-1, который был собран из фанеры и старых запчастей.

Корпус для усилителя с MP-3плеером (стоит у меня дома)

Что нам дал этот проект в конечном итоге?

Наш школьный проект СТЕР-1 был успешно защищен на городской олимпиаде и прошел на республиканский этап.

Мы выиграли в конкурсе на 3dtoday в номинации “Самодельный 3D-принтер” и получили приз в виде 5 катушек пластика, которые нам очень пригодились для дальнейших работ.

На основе полученного опыта мы быстро собрали второй принтер СТЕР-2 с лучшим качеством печати. Корпус и пластик были подарены фирмой, которая оценила и поощрила наш труд.

Мы выполнили еще один школьный проект для олимпиады (модель реактивного двигателя).

Надеюсь, что наш опыт пригодится другим людям. Возможно, для создания собственного принтера или как идея для исследовательской работы в старших классах. Если будут вопросы, задавайте - ответим, уточним, подскажем.

Бюджет на СТЕР-1: в общей сложности до 6000 руб.

Время изготовления: примерно 3 месяца.

Бюджет на СТЕР 2: около 7000 руб.

Время изготовления: примерно 1,5 месяца.

На данный момент было решено СТЕР-2 разобрать и на его основе собрать новый 3D-принтер Uni для домашней печати нашему уже 11-класснику.

Читайте также: