Из чего состоит 3d принтер

Обновлено: 14.05.2024

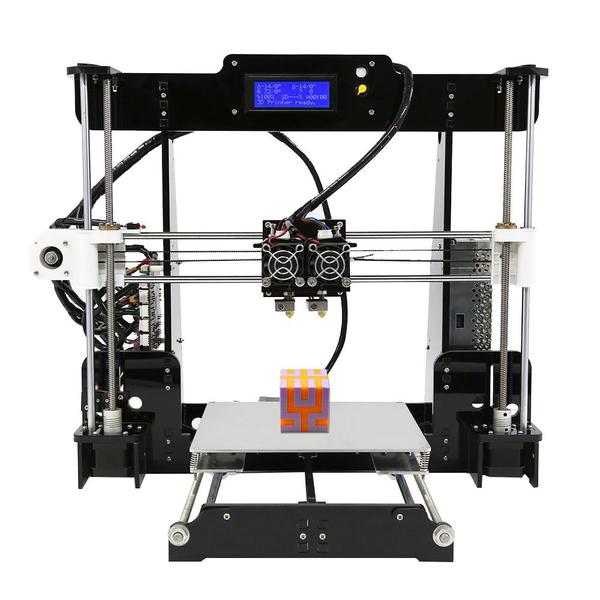

Мы уже довольно подробно рассмотрели FDM-технологию 3D-печати (Fused Deposition Modeling — послойное наплавление или моделирование методом осаждения расплавленной нити) и используемые расходные материалы, а также выяснили причины, по которым FDM-принтеры стали в настоящее время столь распространенными и популярными. Теперь пришло время познакомиться с принятой терминологией и рассмотреть составные части и особенности конструкции таких 3D-принтеров.

Печатающая головка: экструдер и hot-end

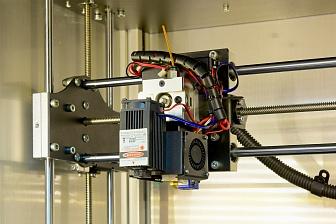

Наиболее важная часть любого принтера, будь то струйный 2D или Fused Deposition Modeling 3D, это печатающая головка. В данном случае она состоит из нагревателя, в котором пластиковая нить (иногда используется не нить, а пруток) расплавляется и затем выдавливается через сопло с отверстием малого диаметра — обычно в пределах 0,15–0,5 мм, а также механизма, обеспечивающего дозированную подачу нити в нагреватель. Подающий механизм принято называть экструдером (от англ. extrude — выталкивать, т.е. extruder — толкатель), а нагреватель с соплом называют хот-энд (hot-end; по аналогии экструдер иногда называют cold-end). Порой всю печатающую головку, включая hot-end и cold-end, для краткости называют экструдером, что не совсем правильно: экструдер лишь самая крупная часть головки.

Напомним, что нить или прутки поставляются двух диаметров: 1,75 и 3,0 мм. Экструдер может работать только с каким-то одним диаметром, который надо уточнять в спецификации принтера и учитывать при покупке расходных материалов. Для подачи нити используются шаговый двигатель и система шестеренок и валов. Управляющий двигателем контроллер обеспечивает не только нужную скорость подачи нити, но и обратное действие — ее извлечение, например, при смене материала.

Естественно, температура hot-end контролируется термистором, поэтому к этой части головки всегда подходят четыре провода: два потолще к нагревателю и два потоньше к термистору.

Трубки из PTFE или PEEK используют еще и для снижения трения между нитью и стенками отверстия нагревателя, на входе в которое пластик нити еще твердый, затем, по мере продвижения к более нагретой зоне, он проходит температуру стеклования, и лишь в области с наиболее высокой температурой переходит в расплавленное состояние. В зоне стеклования, где материал нити уже не твердый, но еще не жидкий, наблюдается высокое сопротивление проталкиванию нити, поэтому крайне желательно, чтобы трубка доходила до точки, в которой нить уже расплавлена.

Сопло считается расходным материалом: его отверстие со временем засоряется, покрываясь нагаром, и приходится либо чистить (что непросто, особенно если отверстие диаметром 0,15 мм), либо заменять сопло. Поэтому крайне желательно, чтобы сопло было не просто сменным, а еще и заменялось без особых хлопот, для чего используют резьбовое соединение. Сопла разных принтеров далеко не всегда взаимозаменяемы: шаг и диаметр резьбы могут быть разными, к тому же сама резьба на сопле может быть не только внешней, как на фото, но и внутренней.

Печатающая головка не обязательно бывает одна: есть немало принтеров с двумя головками. Они позволяют использовать при печати сразу два материала — например, один для собственно модели, а второй, легко удаляемый, для поддерживающих структур, о чем мы писали в обзоре технологий.

Рабочий стол

Следующая важная деталь — рабочий стол или платформа (print bed), на поверхности которой и формируется создаваемая модель. Для рабочего стола нужно обеспечить возможность достаточно точной юстировки, чтобы расстояние между его верхней плоскостью и выходным отверстием сопла по всей рабочей площади было одинаковым. С другой стороны, стол должен двигаться, поэтому к нему нужно жестко крепить конструктивные элементы, обеспечивающие перемещение. Поэтому часто платформа представляет собой двухслойный «бутерброд», к нижней части которого не предъявляется особых требований — она лишь служит для крепления таких элементов и является основой, на которой располагается юстируемая рабочая поверхность, на которой как раз и будет создаваться 3D-модель. Именно об этой части платформы мы и будем говорить далее. Добавим лишь, что в некоторых прототипах, созданных в рамках проекта RepRap, нижняя часть рабочего стола может изготавливаться из самых доступных материалов — МДФ или фанеры.

Очень желательно, чтобы крепление верхней части стола было не жестким, а подпружиненным: при этом, в частности, не так критичны небольшие ошибки в юстировке, когда в какой-то позиции зазор между выходным отверстием сопла и поверхностью платформы становится слишком малым, а то и вовсе переходит в область отрицательных величин.

В качестве материала для платформы используют разные материалы: стекло, акрил, алюминий. И почти всегда приходится решать одну из самых частых проблем FDM-печати — надежную фиксацию первого слоя модели на платформе, поскольку используемые для печати пластики плохо прилипают к алюминию или стеклу. Это решается разными способами: перфорацией платформы, нанесением покрытия, подогревом стола, а также комбинацией этих методов.

Другой распространенный вариант — синий скотч или Scotch Blue Tape на основе полипропилена, выпускаемый фирмой 3M. Вообще-то он предназначен для малярных и упаковочных работ (им, например, часто защищают глянцевые детали различных изделий), но высокая термостойкость сделала его пригодным для FDM-печати.

Для справки: артикул синего скотча 2090, а последующие цифры определяют примерную ширину рулона в дюймах: 2090-.75A — 18 мм, 2090-1А — 24 мм, 2090-1.5А — 36 мм, 2090-2А — 48 мм; есть еще 2090-CM, предназначенный для углов. Длина рулона 55 м.

Достоинство покрытия, состоящего из отдельных полос, в том, что его по мере износа или при повреждениях можно заменять частями, а не целиком.

Есть и другие варианты, включая «доморощенные» — нанесение лака для волос. Еще один материал, самоклеящаяся пленка для лазерных принтеров, использован в принтере PrintBox3D One, о чем мы расскажем в свое время.

Но даже наличие покрытия не обеспечивает должную адгезию для большинства расходных материалов, поэтому платформу приходится подогревать, для чего в ряде моделей на нижней части рабочего стола размещается электрический нагреватель — из нихромовой проволоки, или выполненный в виде печатных проводников, или даже просто в виде нескольких мощных низкоомных резисторов.

Этот нагреватель также контролируется термистором. Прогрев платформы должен быть равномерным, что может обеспечиваться достаточной толщиной самой платформы, но при этом желательно, чтобы рабочий стол нагревался достаточно быстро — не за секунды, конечно, но хотя бы в пределах минуты-двух. А такой популярный пластик, как ABS, требует подогрева до температуры свыше ста градусов, поэтому нагреватель должен быть достаточно мощным.

Подогрев стола нужен еще и для уменьшения температурного градиента между первыми из напечатанных слоев и теми, которые созданы только что. Нижние слои начинают остывать, и особенно быстро, если они соприкасаются с гораздо более массивной платформой, имеющей комнатную температуру. При этом возникают деформации, из-за которых модель может начать выгибаться, а порой и просто отрывается от стола. Поэтому подогрев желателен даже при работе с материалами, адгезия которых к поверхности стола мало зависит от температуры этой поверхности.

Отметим, что и нагреватель, и термистор располагаются с нижней стороны платформы, поэтому контролируется температура именно этой стороны, а деталь будет располагаться на верхней. Поэтому лучше не торопиться и подождать немного, чтобы платформа прогрелась целиком, особенно если она сделана из достаточно толстого материала.

Механизмы перемещения

Во время печати и головка, и платформа должны двигаться. Для этого нужны как механизмы, реализующие собственно перемещение (двигатели), так и направляющие, обеспечивающие точность перемещения.

Обычно головка перемещается по одной из горизонтальных осей, а движение по вертикали и по второй горизонтальной оси обеспечивается движением рабочего стола. Таким образом, нужны три двигателя. Как и в экструдере, используются шаговые двигатели, обычно имеющие шаг в 1,8 градуса, т.е. 200 шагов на полный оборот. Это полношаговый режим, есть еще полушаговый и микрошаговый, который и используют для повышения точности перемещения — управляющая двигателем электроника добавляет некоторое количество промежуточных шагов, причем зачастую значительное: наиболее популярные контроллеры обеспечивают деление шага двигателя на 4, 8 и даже 16 частей, и тогда полный оборот ротора двигателя будет соответствовать уже 3200 микрошагам.

Вращение роторов двигателей нужно преобразовать в поступательные движения головки и рабочего стола. Для этого используются либо системы шкивов и зубчатых ремней, либо валы с резьбой. Передача с помощью вала обходится дешевле, но она не может обеспечить точность позиционирования при высоких скоростях, поэтому чаще всего ее используют для вертикального перемещения платформы, которое происходит достаточно медленно, и лишь в дешевых моделях применяют еще и для движений в горизонтальной плоскости.

Направляющие используют цилиндрические в дешевых моделях и линейные в более дорогих. Материал, естественно, сталь, а к точности изготовления и чистоте обработки предъявляются высокие требования, потому что от этого напрямую будет зависеть точность печати.

Сложная по конструкции и прочная платформа будет иметь немалую массу, что создаст серьезную нагрузку на двигатель, обеспечивающий ее перемещение в горизонтальной плоскости (в вертикальном направлении перемещение и более медленное, и не постоянное). Двигатель будет нагреваться, из-за чего в какой-то момент могут начаться пропуски шагов и другие неприятности. Поэтому рабочий стол стараются максимально облегчить — конечно, не в ущерб прочности, скорость печати порой приходится ограничивать и принимать меры к нормализации теплового режима двигателя (например, обеспечив тепловой контакт с массивной металлической рамой).

Крайние позиции перемещения как головки, так и платформы контролируются установленными в соответствующих местах датчиками. В простейшем случае датчиком может быть механический замыкатель или размыкатель, но и точность, и надежность такого датчика не всегда достаточны, поэтому порой используют оптические (светодиод и фотодиод, в нужный момент зазор между ними перекрывается шторкой) или магнитные, на датчиках Холла.

Температурный режим модели

Есть и еще один момент, который учитывается во многих принтерах. Он связан с тем, что пластик, вышедший из сопла, застывает не сразу, а потому подвержен деформациям. Особенно это критично при наличии так называемых «мостов» — протяженных горизонтальных перемычек, имеющих опоры только по краям: нити еще не застывшего пластика неизбежно провисают, что потребует создания дополнительных поддерживающих структур, которые потом придется удалять. Но даже если «мостов» в модели нет, то может возникать заворачивание углов с малым радиусом кривизны (curling corners), а на элементах небольшого размера — оплывание предыдущего слоя, который не успел отвердеть до момента нанесения следующего.

До известной степени избежать подобных проблем можно, если принять меры к скорейшему отверждению пластика, а это можно сделать одним способом: охлаждением с помощью дополнительного вентилятора, одного или нескольких. Выбрать вентилятор несложно, есть множество моделей разного размера, предназначенных для компьютеров; управлять скоростью их вращения тоже не составляет труда, зато выбор места размещения самого вентилятора и правильного направления потока воздуха от него — это целое искусство. В этом отношении FDM-печать имеет неприятную двойственность: с одной стороны, нужно быстро охладить выдавленный из сопла пластик, а с другой — делать это нужно равномерно, чтобы одна сторона модели не охлаждалась быстрее другой, иначе неизбежны термические деформации. К тому же охлаждающий поток воздуха не должен заметно влиять на те элементы принтера, которые должны иметь постоянную высокую температуру: хот-энд и подогреваемый стол.

Поэтому FDM-принтер «боится» сквозняков, и некоторые модели даже снабжают защитным кожухом, который при домашнем использовании заодно помогает ограничить доступ детей к опасным частям аппарата. Но под кожухом образуется замкнутое пространство, подогреваемое и хот-эндом, и нагретой платформой, и работающими двигателями, и остывающим пластиком уже созданной части модели, что замедляет отверждение выдавленной нити и приводит к еще большим деформациям.

Конечно, все перечисленные компоненты должны располагаться на достаточно прочной и жесткой раме, обеспечивающей в долговременном плане сохранение геометрии и отсутствие люфтов независимо от различных неблагоприятных условий — температуры и влажности окружающей среды, а также вибраций, возникающих во время печати.

Зачастую для рамы используют недорогой алюминиевый профиль, например, используемый в качестве мебельной фурнитуры, а порой и обычные стержни с резьбой, которые можно купить в магазинах стройматериалов. Они соединяются в единое целое с помощью изготовленных из пластика муфт, хомутов и других элементов, скрепляемых гайками и болтами. Подобное допустимо лишь в самодельных принтерах, где во главу угла ставится минимальная себестоимость конструктивных элементов и их максимальная доступность в продаже.

В некоторых моделях, в том числе «заводских», рама сделана из оргстекла или фанеры, причем особо подчеркивается, что фанерные элементы сделаны лазерной резкой; конечно, никакой лазер не сделает фанеру металлом, поэтому весьма сомнительны и долговечность подобных конструкций, и отсутствие проблем при работе с такими принтерами.

Электронные блоки

Теперь переходим к управляющей электронике.

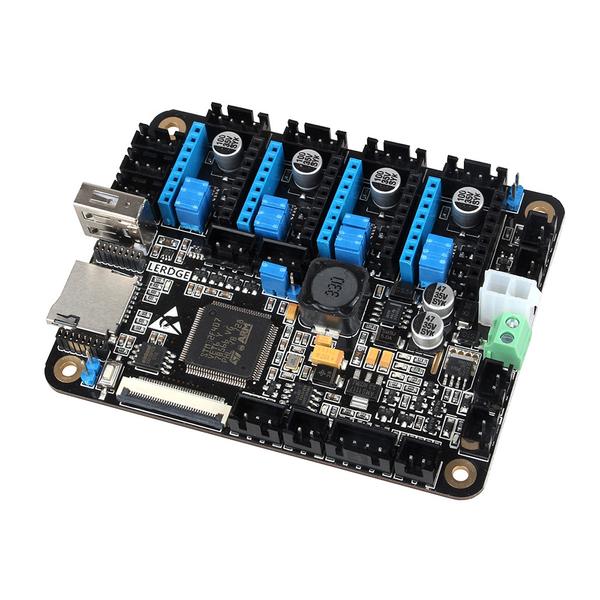

Управляет работой всех компонентов принтера контроллер, в который поступает программа на языке G-code. Она генерируется на основе подготовленного в каком-либо 3D-редакторе STL-файла, описывающего будущую модель. G-code достаточно прост для восприятия: в строчках программы содержатся команды на перемещение головки и платформы, включение-выключение нагревателей и вентиляторов, поэтому для более-менее опытного специалиста не составляет проблемы внести правку в готовый код.

Подавляющее большинство контроллеров 3D-принтеров работает на платформе Arduino, имеющей открытые архитектуру и программный код. Язык программирования основан на C/C++ и прост в освоении, а среда программирования Arduino подразумевает работу через USB-порт без всяких дополнительных программаторов.

В качестве аппаратной части Arduino с самых ранних версий использовались и до сих пор используются распространенные и относительно недорогие микроконтроллеры Atmel: ATmega32u4, ATmega328, ATmega2560, ATmega1280 и т.п., а в последних разработках применен 32bit-микропроцессор Cortex-M3 ARM SAM3U4E. В FDM-принтерах чаще встречается ATmega2560.

Для управления различными устройствами (в 3D-принтерах это двигатели, нагреватели, вентиляторы) и получения данных (с термисторов и датчиков крайних положений) используются дополнительные модули, прежде всего драйверы шаговых двигателей, способные обеспечить соответствующие выходные токи и работу в микрошаговом режиме.

Для удобства сопряжения таких модулей с платой микроконтроллера используются промежуточные платы RAMPS (RepRap Arduino Mega Pololu Shield, где Pololu — название фирмы, специализирующейся на выпуске комплектующих для робототехники). Эти платы бывают разных версий, в настоящее время самой распространенной является RAMPS 1.4 с smd-компонентами. Такая плата с одной стороны имеет группы штыревых разъемов для соединения с платой микроконтроллера, а с другой — разъемы для подключения модулей и внешнего оборудования (двигателей, нагревателей, термисторов). В результате получается единый компактный блок, который после загрузки в микроконтроллер управляющей прошивки готов работать в составе FDM-принтера.

Некоторые принтеры управляются только через компьютер (обычно через USB-порт, но встречаются модели с подключением по сети Wi-Fi), а другие имеют собственную панель управления, с помощью которой в простейшем случае можно осуществлять контроль температур по ЖК-индикатору, запускать и останавливать печать, а в более продвинутых вариантах еще и производить калибровку, загружать и выгружать пластиковую нить. Встречаются принтеры со встроенным картоводом для SD-карт или портом для накопителей USB-флэш, через которые можно загружать файл с последующей печатью модели без участия компьютера. Всё это обеспечивается «навешиванием» на микроконтроллер соответствующих модулей и, конечно, реализацией на микропрограммном уровне в прошивке.

От контроллера к печатающей головке, даже если она одна, подходит толстый пучок проводов: к шаговому двигателю, к нагревателю и термистору хот-энда, возможно — к вентилятору экструдера (при наличии). Еще один подобный пучок соединяет контроллер с рабочим столом. Конечно, можно просто стянуть провода стяжками, что и делается в самых бюджетных самодельных конструкциях, но главное: оба эти элемента постоянно перемещаются, и даже при достаточной длине пучков есть реальная опасность, что какой-то провод либо попадет в движущиеся части, либо через какое-то время просто перетрется или обломится. Поэтому эти провода укладывают в специальные гибкие оболочки, обеспечивающие свободное перемещение головки и рабочего стола, но в то же время страхующие от обрывов и замыканий.

Понятно, что принтер не будет работать без питания. Причем если для питания электронных схем зачастую вполне достаточно возможностей USB-порта, к которому обычно подключается принтер, то для двигателей и особенно нагревателей (хотя бы hot-end, если подогрев стола не предусмотрен) без блока питания соответствующей мощности не обойтись.

Поскольку процесс печати бывает очень длительным — время изготовления сложных моделей может занять 10–15 часов и более, то желательно позаботиться и о бесперебойном питании как самого принтера, так и компьютера, к которому он подключен (если, конечно, рабочие коды не загружаются с встроенного в принтер картовода). Понятно, что суммарное потребление энергии будет немалым, и подобрать ИБП, способный обеспечить работу в течение многих часов, и непросто, и дорого, но нужно хотя бы принять меры против сильных импульсных помех на линии электропитания, к которой подключен принтер, и отключить в управляющем компьютере переход в режим энергосбережения — кроме, конечно, гашения экрана.

ЗАЧЕМ ПОКУПАТЬ У НАС?

|  |

Компания "Техно Принт 3D" существует и активно развивается уже более трех лет. За это время десятки компаний доверили нам свой бизнес. Если Вы зашли на наш сайт, значит у Вас есть интерес к 3D-технологиям, стремление к развитию и внедрению современных тенденций, а значит Вы любознательны, молоды и активны. Мы являемся официальным поставщиком 3D оборудования самых популярных брендов. На нашем сайте мы подобрали только самое лучшее оборудование и расходные материалы. У нас Вы получите предложение на любой Ваш запрос и под любую специфику (большой объем камеры построения, точность, скорость, универсальность. ). И всегда по самым лучшим ценам!

Ultimaker 3 Extended является самым надежным 3D принтером c технологией двойной экструзии. Он популярен как в профессиональном, так и в домашнем использовании. С легкостью печатает сложные геометрические модели благодаря своей уникальной системе подъема сопел экструдера. Оснащен бесшумными радиальными вентиляторами. Новая система хотэндов - "Print Core".

Самый популярный SLA 3D принтер.

Машина оснащена мощным оптическим модулем и лазером, мощностью 250 мВТ, который управляется гальванометрами изготовленными по индивидуальному заказу FormLabs.

Профессиональные 3D принтеры нашедшие себе применение практически во всех возможных областях. Оснащаются современным, "умным" экструдером, приостанавливающим печать, когда заканчивается пластиковая нить.

Уникальная в своем роде, независимая система двойной экструзии "IDEX" и экструдеру "SigmaHotEnd", позволяет печатать двумя различными материалами или цветами. Печатные головки расположены отдельно друг от друга, что позволяет им работать независимо.

Хотите собрать своими руками 3D-принтер из отдельных комплектующих? Это не так сложно, как кажется на первый взгляд. Практически все персональные 3D-принтеры используют один и тот же подход к 3D-печати, различаясь в деталях. Их конструкция выглядит предельно просто: 4 или 5 шаговых моторов, экструдер с нагревателем и датчиком температуры, платформа с подогревом, три концевых датчика на нулевой отметке осей. Более сложные принтеры могут иметь второй экструдер с нагревателем и датчиком температуры, вентилятор для охлаждения головки, концевые датчики на максимальных отметках осей.

Подключить исполнительные механизмы и датчики напрямую к компьютеру невозможно, поэтому используется промежуточное звено – управляющий контроллер, для которого необходимо из математической 3D-модели подготовить специальный G-код – несложный набор команд, с помощью которых определяется последовательность действий принтера. Определенные типы контроллеров имеют собственный картридер со слотом под SD-карту памяти, непосредственно с которой и могут считываться G-коды. В этом случае компьютер не требуется, а для управления 3D-принтером хватает нескольких кнопок и LCD-дисплея. Управляющие контроллеры чаще всего создаются под среду разработки Arduino IDE.

Перемещение печатающей головки (экструдера) происходит в трех плоскостях – по осям X, Y и Z, для чего используются шаговые двигатели с обычной точностью 1,8° на шаг. Вспомогательными элементами являются ремни ГРМ и ролики по осям Х и Y. Зачастую применяются металлические стержни с резьбой или особые винты для точного позиционирования по оси Z. Управляемый контроллером 3D-принтер перемещает печатающую головку, выдавливающий расплавленный пластик, тем самым наплавляя модель слой за слоем.

Шаговые двигатели NEMA 17

NEMA 17 - это условное обозначение типоразмера стандартного посадочного места для различных шаговых двигателей, которое имеет размеры 1.7x1.7 дюйма (43.2x43.2 мм). Меньший типоразмер обозначается как NEMA 14 (1.4x1.4 дюйма или 35.6x35.6 мм).

Шаговые двигатели могут иметь три режима работы: полношаговый, полушаговый и микрошаговый. Во время полношагового режима шаговый двигатель проворачивает свою ось на 360 градусов, совершая 200 шагов, во время полушагового - 400, а в микрошаговом режиме каждый шаг делится еще на 4, 8 или 16 частей. Управление двигателем в микрошаговом режиме настолько сложное, что для него используются специальные контроллеры шаговых двигателей. Шаговые двигатели бывают рассчитаны на 4, 8 и 12 В.

Экструдер

Функцию равномерного распределения по рабочей поверхности пластика и других материалов выполняет экструдер, который плавит и подает через сопло термопластик (ABS или PLA) на поверхность стола. Являясь самой сложной частью 3D-принтера, экструдер состоит из привода подачи пластика и термоголовки.

Привод экструдера с помощью редукторного механизма выталкивает нить пластика диаметром 1,75 или 3 мм. В большинстве современных приводов используется шаговый двигатель для лучшего контроля подачи нити к термоголовке. Нить подается в алюминиевую термоголовку со встроенным нагревателем, где разогревается до температуры 170-260 °С, в зависимости от типа пластика, и переходя в полужидкое состояние, выдавливается из печатающей головки, диаметр отверстия которой обычно располагается в диапазоне от 0,35 до 0,5 мм.

Поверхность для печати

Рабочая поверхность, на которой формируются 3D-детали, называется столом или платформой. Её размеры варьируются в зависимости от модели принтера и обычно располагаются в диапазоне от 150 до 200 мм 2 . Большинство производителей 3D-принтеров предлагают подогреваемую платформу уже в комплекте, либо как дополнительную опцию. Всегда есть возможность самому сделать подогреваемую платформу из подручного материала. Задача платформы – не допустить разрывов или трещин модели, а также обеспечить надежное сцепление между первыми слоями печатаемой детали и рабочей поверхностью.

Верхняя часть платформы изготавливается из стекла или алюминия для лучшего распределения тепла по всей площади и обеспечения гладкой и ровной поверхности. Стекло дает более ровную поверхность, в то время как алюминий лучше распределяет тепло в случае подогрева. Чтобы предотвратить отрыв модели во время печати, поверхность платформы часто покрывается какой-либо липкой массой или пленкой. Такие материалы часто состоят из каптона или полиамидной ленты, в зависимости от типа пластика.

Линейный двигатель

Используемый привод (линейный мотор) во многом определяет точность и скорость печати, а также периодичность обслуживания 3D-принтера. Обычно используются гладкие, высокоточные металлические стержни для каждой оси, а также пластиковые или бронзовые шарикоподшипники для перемещения по каждому стержню. Линейные шарикоподшипники обеспечивают более долговечную и качественную работу, однако они более шумные, чем бронзовые, которые, в свою очередь, сложнее откалибровать на момент сборки.

Концевые датчики

Диапазон движения линейных приводов обычно ограничивается механическими или оптическими фиксаторами – простейшими концевыми датчиками (EndStop), которые сигнализируют о приближении головки принтера к краю рабочей поверхности, чтобы предотвратить выход ее за рамки платформы. Фиксаторы также используются для определения начала координат (0,0,0) по всем трем осям.

Строго говоря, наличие фиксаторов не является обязательным в работе 3D-принтеров, но их наличие позволяет калибровать принтер перед началом печати, что делает печать более точной и аккуратной. Концевые датчики бывают двух видов: нажимные и оптические. Оптические являются более точными, но для упрощения (например, по X-Y осям) можно воспользоваться и нажимными.

Рама принтера

То, что соединяет все описанные выше элементы в единое целое, называется рамой. Форма рамы, и особенно материал, из которого она изготовлена, довольно сильно влияют на точность и качество печати. Конструкция рамы, основанная на принципе слотов, когда пластиковые или даже фанерные листы, нарезанные лазером, соединяются гребнями в пазы, а потом скручиваются болтами и гайками, сильно упрощает сборку 3D-принтера и является более точной для калибровки, однако не способствует подавлению шумов, а крепежные элементы со временем приходится подкручивать. Если же рама содержит металлические стержни с резьбой, то аппарат получается более тихим, однако усложняется процесс сборки и калибровки.

Если вы всё же предпочтете приобрести уже готовый 3D-принтер, то обратите внимание на модели, популярные в данный момент на рынке:

- 3D Printing Pen

- 3D принтер 3Dаджет

- MBot Cube Plywood DH [Double Head]

- MBot Cube II DH [Double Head]

- 3D Printer [DRT]

- Reprap 3D printer [HB-001]

Кроме того, посетив наши магазины в Москве и Санкт-Петербурге, вы сможете даже потрогать некоторые из них своими руками.

Большинство современных 3D-принтеров с блоком ЧПУ используют одинаковый подход к процессу 3D-печати. Комплектующие и отдельные детали таких устройств могут различаться, но в целом принципы строения и конструкция принтеров практически не отличаются друг от друга.

Из чего состоит 3D-принтер: основные комплектующие

Принципы работы 3D-принтеров схожи с теми, которые ранее использовались картезианскими роботами.

3D-принтер представляет собой устройство, части которого могут двигаться линейно сразу в трех измерениях, используя оси X, Y и Z, называемые картезианскими координатами. Движение обеспечивается шаговыми двигателями небольших размеров, которые отличаются высокой точностью и аккуратностью. Их погрешность составляет не более 1,8 градуса на один шаг.

Как и все прочие станки с числовым программным управлением, 3D-принтеры управляются с помощью встроенного контроллера. Его наличие позволяет обеспечить движение печатающей головки устройства, которая выводит расплавленный пластик, нанесение которого на рабочую поверхность и обеспечивает послойную печать изделия.

Также многие 3D-принтеры оснащены ремнями ГРМ и специальными роликами, расположенными на осях X и Y. Это техническое дополнение позволяет обеспечить высокую скорость перемещения экструдера с сохранением точности его позиционирования.

Основными деталями всех 3D-принтеров являются:

- экструдер (печатающая головка);

- рабочий стол;

- совокупность механизмов перемещения;

- система охлаждения (вентиляторы);

- рама;

- управляющая электроника.

Рабочий стол

Рабочий стол принтера представляет собой поверхность, на которую при печати послойно наносится расплавленный материал из экструдера, формируя готовое изделие. В зависимости от модели печатающего устройства размер стола может варьироваться в диапазоне от 100 до 200 квадратных миллиметров.

Поверхность рабочего стола изготавливается из стекла или алюминия. Эти материалы позволяют эффективно распределять тепло по рабочей поверхности, что обеспечивает дополнительное выравнивание изделия.

ВАЖНО! Стекло обеспечивает большую гладкость поверхность, а столы из алюминия обладают большей теплопроводностью.

Для того чтобы печатаемая модель надежно фиксировалась на столе, поверхность платформы часто покрывают слоем клея или специальной пленкой.

Все комплектующие 3D-принтера фиксируются на специальной раме, которая обладает высокими показателями прочности и жесткости.

Она защищает компоненты устройства от негативного воздействия внешних факторов и отвечает за геометрическую сохранность устройства, а также отсутствие люфтов и вибраций, возникающих в процессе печати.

Рамы 3D-приентров могут быть как открытыми, состоящими только из алюминиевых направляющих, так и закрытыми, в которых конструкция дополняется органическим стеклом или фанерой.

Печатная головка

Важнейшей деталью любого 3D-принетра, работающего на технологии FDM, является печатающая головка, состоящая из двух частей – экструдера и нагревательного элемента.

Экструдер (cold-end) представляет собой механизм, ответственный за подачу материала в нагреватель.

Нагреватель (hot-end) – составная часть печатающей головки, которая отвечает за плавку и выдавливание пластиковой нити через отверстие сопла, диаметр которого может варьироваться от 0,14 до 0,60 мм.

ВАЖНО! Экструдер определенной модели предназначен для работы с нитями одного диаметра. Этот параметр следует учитывать при покупке материалов для печати.

Для того чтобы обеспечить бесперебойную поставку материала в экструдер, печатающая головка дополняется двигателем шагового типа, оснащенного системой валов и шестеренок. За скорость подачи полимера и его извлечение при смене материала отвечает контроллер, управляющий двигателем.

При активной эксплуатации принтера отверстие сопла покрывается нагаром, что уменьшает проходимость и снижает качество печати. Решить проблему можно, почистив деталь или заменив ее на новую.

Большинство современных 3D-принтеров оснащены одной печатающей головкой, но в некоторых моделях их несколько. Такие принтеры предназначены для печати сразу двумя видами пластика.

Составляющие механизма перемещения

За передвижение платформы и печатающей головки по координатным осям в ходе печати отвечают механизмы перемещения, состоящие из двигателей и нескольких направляющих, объединенных в систему.

Чаще всего для эффективной работы 3D-принтера достаточно трех двигателей, обеспечивающих передвижение головки по осям X и Y и платформы, двигающейся по вертикали (оси Z).

Для преобразования вращательных движений роторов двигателей система дополняется шкивами и зубчатыми ремнями или валами с резьбой, которые отвечают за преобразование вращения в поступательные движения.

В бюджетных моделях 3D-принтеров направляющие имеют цилиндрическую форму, в более дорогих вариантах производители предпочитают использовать линейные направляющие, которые изготавливаются из стали. Качество и чистота обработки направляющих напрямую влияют на точность печати.

Крайние позиции рабочего стола и печатающей головки контролируются датчиками, которые устанавливаются в разных местах. Наиболее точными являются светодиодные датчики, фотодиоды и датчики, принцип работы которых основывается на магнитном излучении.

Электроника

Работа всех комплектующих 3D-принтера управляется контроллером, который распознает G-код, написанный специальной программой и скорректированный пользователем.

Программа для контроллера создается в специальном редакторе в формате STL-файла, который описывает 3D-модель. В тексте кода с помощью специальных обозначений шифруются последовательность и тип перемещений печатающей головки и рабочего стола, а также необходимость включения и выключения нагревательных элементов или системы охлаждения.

Большинство контроллеров работают на платформе Arduino, отличающейся открытой архитектурой. В аппаратной части чаще всего используются микроконтроллеры Atmel или ATmega2560.

Для того чтобы обеспечить эффективное соединение модулей и платы микроконтроллера, используются платы промежуточного типа (RAMPS), имеющие штыревые разъемы для присоединения к плате микроконтроллера, а с обратной стороны – разъемы, в которые можно подключить необходимые модули и внешнее оборудование.

Все перечисленные комплектующие составляют единый компактный блок, который обеспечивает распознавание модели и готов работать в составе FDM-3D-принтера.

Некоторые модели 3D-принтеров могут управляться с помощью персональных компьютеров или сеть Wi-Fi, другие – оснащены собственной панелью управления. Некоторые модели принтеров также дополнительно оснащены слотами для чтения карт памяти или портами для USB-накопителей. Их наличие позволяет загружать в память устройства модели, не прибегая к подключению принтера к персональному компьютеру.

Важность правильной сборки составных частей 3D-принтера

От того, насколько точно и качественно собраны комплектующие 3D-принтера, напрямую зависит итоговое качество печати. Некачественная сборка приводит к возникновению люфта, пропуску шагов двигателей, недостаточному или избыточному нагреву и охлаждению элементов.

3D-печать – сложный и длительный процесс, качество которого напрямую зависит от качества сборки устройства. При покупке 3D-принетра следует тщательно проверить состояние основных комплектующих и их адаптированность под решение конкретных задач.

Все устройства для печати трехмерных объектов (3D-принтеры) работают по одному принципу – слой за слоем создают изделия из исходного материала. Различными являются только методы соединения слоев между собой и, собственно, сами материалы, из которых моделируется физический объект. К наиболее распространенным методам относятся экструзионная печать (FDM), лазерное спекание/плавка/отвердение (SLS/SLM/SLA) и ламинирование (LOM).

Внешний вид оборудования и его устройство зависит от используемой технологии.

1. Экструзионный 3D-принтер

Оборудование данного типа работает на основе пластиковой нити, которая в расплавленном виде выдавливается из экструдера и наплавляется послойно, моделируя изделие. Метод FDM является самым распространенным, ввиду простоты в использовании и доступности расходных материалов. Основными элементами оборудования являются:

- печатная платформа – стеклянная или алюминиевая площадка, на которой формируется изделие;

- картезианский или «дельта» робот – промышленное название механизмов, перемещающихся по так называемым картезианским координатам (оси X, Y, Z). Именно на этих осях расположен ключевой элемент 3D-принтера – печатающая головка (экструдер);

- экструдер – самая важная и сложная часть оборудования, предназначенная для разогрева нити до температуры плавления (170-220 °) и последующего выдавливания. Состоит из двух компонентов: а) привод подачи материала – редукторный или шаговый механизм, подающий нить в термальную камеру; б) термальная головка (камера) – из нагревателя с датчиком температурного контроля и сопла, через которое выдавливается полужидкий пластик;

- линейный и шаговый двигатели – отвечают за режимы, точность и скорость печати;

- концевые фиксаторы – датчики с механическим или оптическим принципом работы, которые предотвращают выход печатающей головки за край печатной платформы;

- рама – конструкция, на которой крепятся все вышеперечисленные элементы 3D-принтера.

2. 3D-принтер на основе лазерного воздействия

В основе метода лежит воздействие лазерного луча на порошковый или фотополимерный материал. Не столь распространенное оборудование в силу более сложной технологии и менее доступных исходных материалов. Но, тем не менее, принцип лазерной печати используется достаточно широко.

В качестве порошка может выступать все, что измельчается до мелкодисперсного состояния (металл, пластик, дерево и т.д.). Фотополимером служит полупрозрачная жидкая смола, которая отвердевает под действием лазерного излучения. В зависимости от используемого материала, возможно его послойное затвердевание, склеивание между собой, либо спекание до однородной структуры.

Стереолитографический 3D-принтер формирует трехмерный объект из фотополимерной смолы

Ключевые компоненты лазерного принтера для 3D-печати:

- лазер;

- отклоняющие зеркала, отражающие лазерный луч в нужную точку;

- подвижная площадка – емкость с опускающейся платформой. Смола или порошок, нанесенные на платформу, подвергаются засветке лазером в соответствии с моделью объекта, заложенной в программе принтера. В точках соприкосновения материал затвердевает, и платформа опускается на один цифровой слой вниз, после чего обработке подвергается следующий слой. И так до окончательного формирования изделия.

3. Принтер для 3D-печати по технологии ламинирования

Несмотря на очень дешевые расходные материалы, вплоть до пластиковой пленки или типографской бумаги, наименее популярная модель оборудования. Виной тому сложность, многокомпонентность и шумность самого устройства и некоторая ограниченность в диапазоне моделей. Будущее изделие создается путем накладывания друг на друга большого количества слоёв рабочего материала (фольга, пленка, бумага) и склеивания их между собой. В процессе склеивания лазерный луч вырезает контур цифровой модели на каждом из слоев.

Существующие сегодня технологии воздействия электронного излучения на проволочный материал и методы плавления металлического порошка в вакууме не только сложные, но и охраняются коммерческой тайной, поэтому не будут рассмотрены в данной статье.

Читайте также: