Как печатать на 3д принтере picaso

Обновлено: 14.05.2024

Сегодняшний рассказ будет о еще одном весьма интересном и достойном 3D-принтере, о котором ранее на Хабре практически не упоминалось, и с создателями которого мне недавно довелось немного пообщаться.

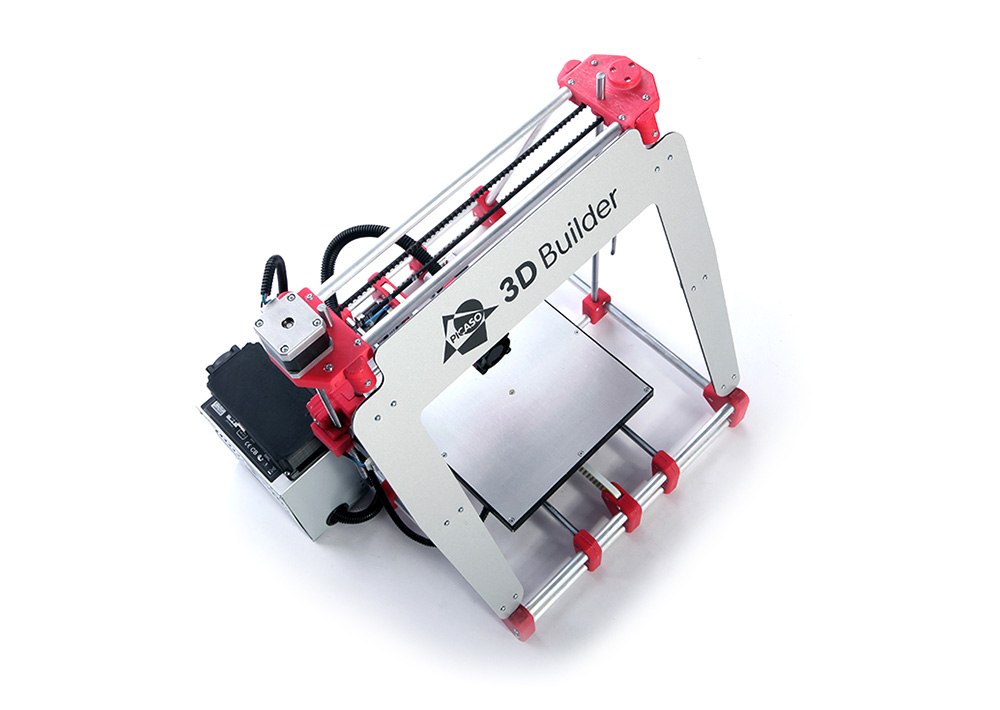

Picaso 3D-Builder

- хотя, как не трудно догадаться, взглянув на картинку, за основу и был взят классический Prusa Mendel, вся последующая «обработка напильником» была спланирована исключительно российской командой;

- принтер имеет 100% российский цикл производства. Да-да, не удивляйтесь, это действительно так. И какие преимущества и недостатки последовали за таким решением я как раз расскажу далее;

- и принтер комплектуется собственным ПО для работы Picaso Polygon. ПО является закрытым и напоминает Repetier-Host, но в отличии от последнего содержит набор пресетов специально для Picaso 3D-Builder.

Вначале поговорим об особенностях конструкции.

Как я уже сказал ранее, в основе конструкции Picaso 3D-Builder лежит классический Prusa Mendel, но с некоторыми улучшениями.

Изменений не много, но каждое из них весьма не дурнО.

А все производство принтера, как водится, сосредоточено в славном граде Зеленограде.

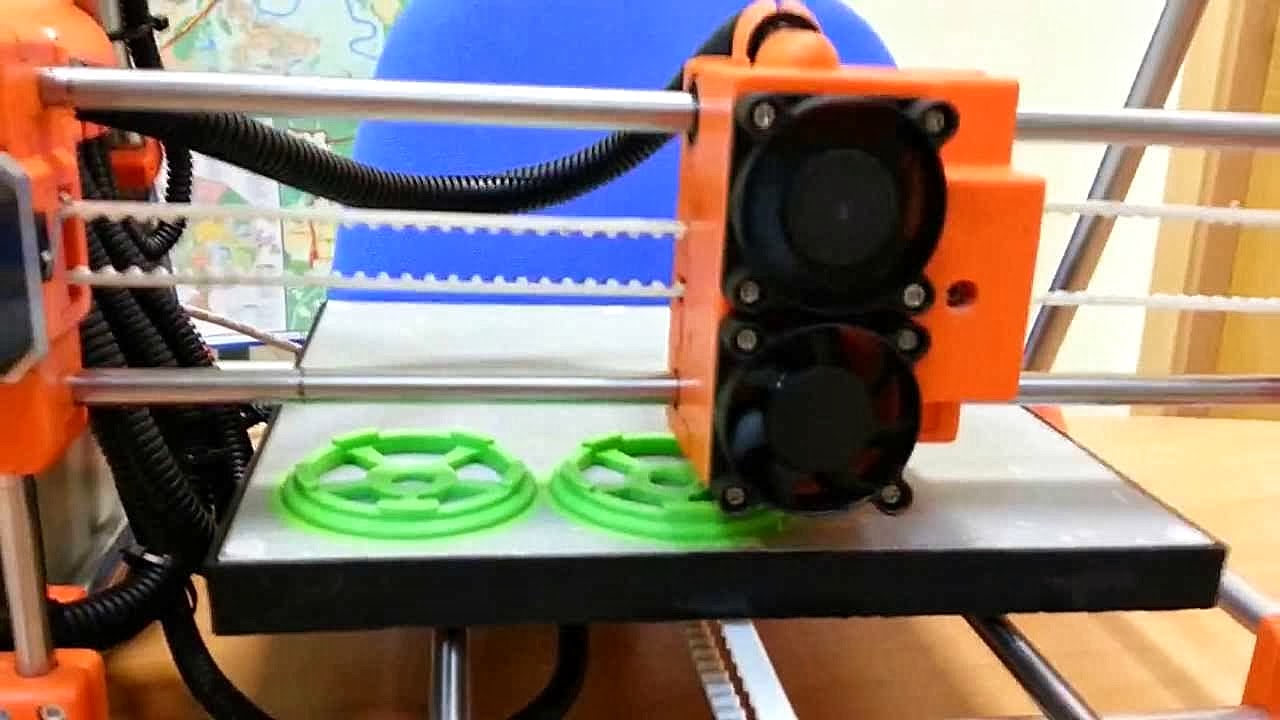

Итак — ферма

Сама ферма практически не отличается от дедушки Менделя. Изменения претерпели пластиковые детали фермы. Они имеют приятный оранжевый цвет, более массивны и производятся литьем, а не печатаются на самом принтере, что положительно сказывается на качестве. При этом производитель имеет 3D-модели этих деталей и может предоставлять *.STL файлы пользователям для самостоятельной печати в случае необходимости, для ремонта например.

Также ферма укреплена П-образной алюминиевой рамкой. Причем рамка крепится не в плоскости Z-оси, как на новых Prusa i3, а на передней кромке бокового треугольника.

Prusa i3______________________________________________________________________3D-Builder

Здесь вопрос скорее дизайна. В совокупности с оранжевыми деталями 3D-Builder выглядит приятнее Prusa i3 и даже обладает большей жесткостью, потому как сохранил треугольные фермы по бокам.

Печатающая головка

Вот здесь наши умельцы потрудились на славу.

Вначале поговорим об экструдере.

Как видно на картинке, все подвижные элементы экструдера закрыты корпусом печатающей головки. Это несомненный плюс, поскольку пыль не попадает на шестеренчатые пары. Экструдер не «прямоточный», в отличии от более бюджетных и все более популярных вариантов, где ребристый болт крепится прямо к валу мотора, а даже наоборот, имеет два ребристых ролика и оба ведущих, через редуктор.

При такой схеме замятие прутка или «непроходимость» практически исключается.

А «прямоточный» экструдер, как бы вы не колдовали с драйвером мотора, протягивает пруток рывками, что конечно же скажется на качестве вашей модели. Редуктор, в какой то мере, позволяет минимизировать этот эффект. Если вы все же решились на прямоточный экструдер, проверьте, чтобы драйвер шагового мотора поддерживал 1/32 шага или выше.

Для сравнения — новый деревянный прямоточный экструдер Принтрбота.

Теперь о горячем конце и автокалибровке.

Вот тут все действительно интересно. Горячий конец вместе с частью печатающей головки и датчиками на оси Z образуют собой оригинальную систему автокалибровки. Какую именно, разработчик не раскрывает, ссылаясь на ноу-хау, а разобрать 3D-Builder собственноручно мне пока не удалось. Сама автокалибровка происходит перед каждым началом печати, как элемент парковки. Таким образом, что бы не происходило с вашим столом и соплом, когда бы вы не меняли сопло и какую бы геометрию оно не имело, какой бы каптон или иное покрытие стола вы не применяли, высота кончика сопла над столом всегда будет соответствовать установленным параметрам, при любых обстоятельствах.

К своим горячим концам компания Picaso предлагает несколько различных сопел, от 0.30 мм (заметьте, от 0.30 мм!) для быстрой печати, до 0.15 мм для качественной.

Вентиляция мне особо понравилась.

Но только ее нижняя часть.

Верхний вентилятор, как водится, по старинке, дует на сам горячий конец и создает градиент температур в его верхней части, минимизируя размер и влияние «пробки» на процесс прохождения прутка (подробнее можно прочитать здесь, в разделе «Занимательная реология»). Однако, как я уже писал в предыдущих статьях, градиент и так создается в силу локального нагрева прутка, а применение вентилятора можно заменить использованием более массивного горячего конца, желательно керамического, как Ubis Hot End. Но, этот момент останется на совести разработчиков.

Гораздо интереснее нижний вентилятор!

Через систему каналов в корпусе печатающей головки он создает кольцевой и равномерный обдув модели непосредственно в зоне печати. И вот как раз в отличии от вентиляторов, расположенных на кронштейнах сбоку от экструдера — не создает никаких градиентов в зоне печати и позволяет пластику застывать равномерно во всех направлениях и с минимальными деформациями.

По собственному опыту скажу, что любой отдельно вынесенный вентилятор приводит к дефектам при печати, например, вот таких конструкций.

В случае с моим Принтрботом, где вентилятор вынесен вперед от экструдера, задние «рожки» тонкостенных моделей все время имеют тенденцию загибаться вперед в процессе печати. Это в некоторых случаях приводит к облому рогов или срыву всей модели со стола, когда сопло бьет в чересчур загнутый рог.

Примечание

В основном я печатаю и привожу примеры из пластика PLA. Он безопаснее ABS, не токсичен и биоразлагаем. Модели из PLA всегда выглядят более шершавыми, чем из ABS, а в случае прозрачного пластика — эффект визуально усиливается.

Горячий стол

Тут все в соответствии с лучшими веяниями моды в домах ЛандОна. Стол выполнен из цельного куска алюминия, а нагреватель расположен внутри. Таким образом стол не деформируется при нагреве, нагревается очень равномерно и держит температуру.

Аллюминий реально толст.

Еще одной особенностью стола является материал, которым он покрыт. Это не каптон, а некоторый синтетический материал, обладающий еще большей адгезией к ABS и PLA. Состав материала производитель держит в секрете, но продает его по мере износа пользователям 3D-Builder'a. Вот такой вот эксклюзив.

И таки да, стол имеет размер 20 х 20 см, что выгодно отличает принтер от конкурентов в лучшую сторону. Размерами, Русь-Матушка, всегда была богата, на том и стоим.

Шаговые моторы

Здесь я хочу сказать лишь, что по оси Z использован только один мотор. Второй винт (поскольку конструкция фермы П-образная) приводится в движение ременной передачей. Конструкция, на мой взгляд не лучшая. Ремни абсолютно жесткими не бывают, а когда они начнут ветшать, отставание второго винта будет все более заметно, что может привести к перекосу горизонтальных осей и внести соответствующие дефекты в геометрию моделей.

Электрика

Здесь все достаточно симпатично. Принтер запитывается от стандартного АТХ-блока питания, который в свою очередь является неотъемлемой частью конструкции, что не может не радовать. Плата контроллера расположена в отдельном отсеке, который крепится к блоку питания. Все провода забраны в гибкие кабель каналы. На плате есть разъем, позволяющий подключить ЖК-дисплей, но сам дисплей производитель пока не поставляет. WiFi, к сожалению, не поддерживается.

Простенько и со вкусом.

Теперь немного о производстве

Как я уже говорил, принтер имеет 100% российский цикл производства.

На собственных мощностях отливаются пластиковые детали фермы и производятся некоторые элементы конструкции, производится окончательная сборка принтера и упаковка.

Плата контроллера печатается так же в России, знамодело — в Зеленограде. Там же производится алюминиевая П-образная рамка и горячий стол.

Шаговые моторы, естественно, китайские.

Как следствие, производитель имеет собственный сервис и техподдержку, и практически неограниченный запас оригинальных запчастей. Опять же, в случае внесения каких либо изменений в конструкцию (разумеется и исключительно улучшающих)), можно оперативно заказать и получить новую деталь прямо, так сказать, от станка. Из собственного опыта скажу, что техподдержка достаточно адекватна, хорошо знает свой продукт и программное обеспечение к принтеру. Во всяком случае голос мастера за 20 минут ни разу не сорвался, трубку никто не бросил, а спокойно и внятно объяснил, как работает автокалибровка и зачем нужны пресеты в ПО.

Еще в разделе производства я бы упомянул о прутке. Производитель поставляет много разных разноцветных прутков ABS и PLA китайского производства. Почему китайского? Потому что, со слов производителя, на этапе разработки принтера они перепробовали множество поставщиков, и российских, и немецки, и, в конечном итоге, остановились на китайском поставщике, надежном и качественном. Не могу пока ничего сказать по этому поводу. Заказал себе пару бобин PLA, попробую, отпишу. Но пруток действительно всегда есть в наличии и любого цвета. Поднебесная в этом плане пока не подводит, арбайтен по-стахановски, так сказать.

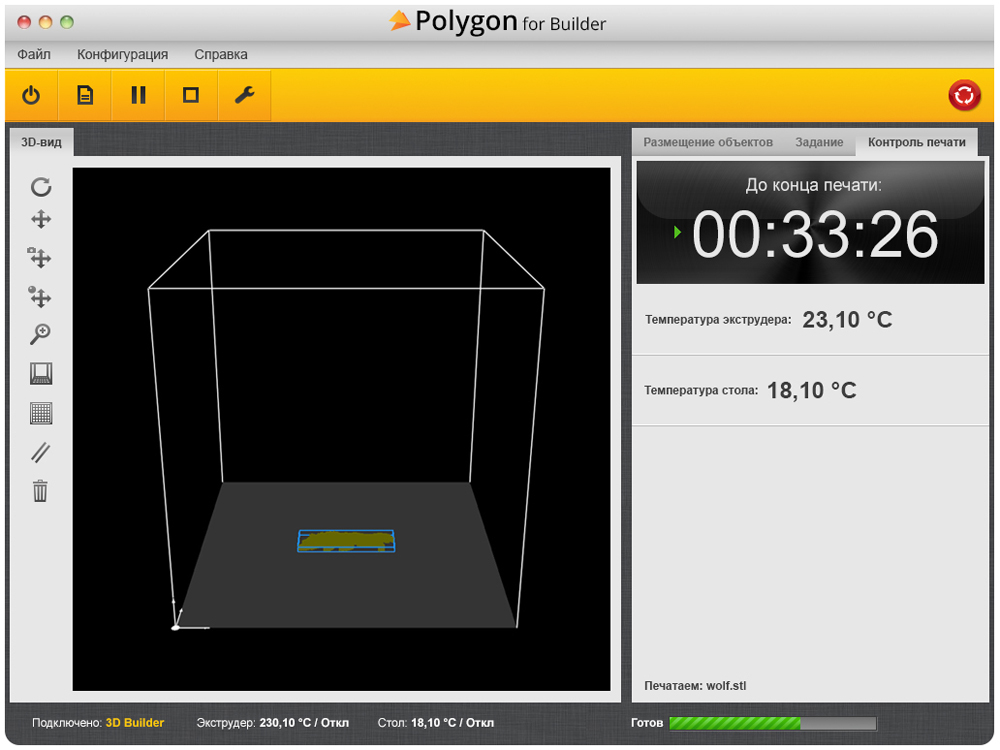

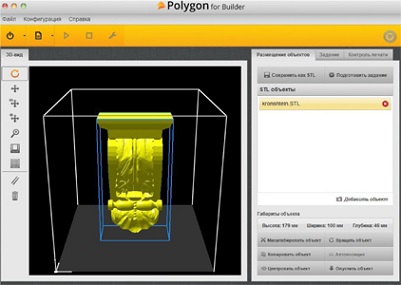

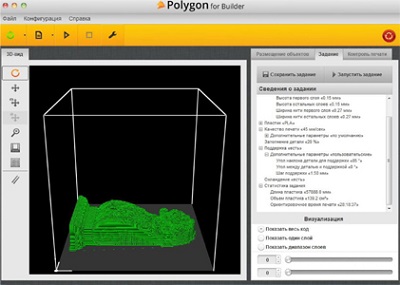

Программное обеспечение Picaso Polygon.

А вот тут, пожалуй, самое интересное. Производитель имеет в своем арсенале собственное программное обеспечение, по типу Repetier-Host, т.е. надстройки над слайсером Slic3r.

При этом в Полигон выведены не все параметры Slic3r, а только самые распространенные и наиболее часто редактируемые — скорость печати, толщина слоя, процент заполнение и еще некоторые. Все остальное множество параметров «зашито» в пресеты, которые производитель рекомендует выбирать в зависимости от конкретной задачи. Но это, разумеется, для простых мирян, для тех, кто хочет просто напечатать и заранее качественно. А для Левшей — пожалуйста, можно покопаться в настройках Slic3r напрямую, не возбраняется. Замена Slic3r производится просто копированием новой версии слайсера в одноименную папку.

С пресетами разработчик действительно удивил… качество тонкостенных конструкций, правда из ABS, доставляет.

На Принтрботе у меня такого пока не получилось… шаман, ма. И размер таки имеет значение.

Помимо пресетов, ПО Polygon for Builder содержит отдельно вызываемые типовые операции для принтера, например замена сопла — принтер разогреет экструдер, скомандует, когда можно заменить сопло, потом прогонит немного пластика, откалибруется, остынет. Или подача нового прутка — разогреет, захватит пруток, протянет, откалибруется, остынет. И так далее.

В общем, сам подход к ПО, несмотря на аскетичность дизайна, приятно удивил. Как будто сам для себя.

К сожалению, ПО закрыто. Не очень понятно почему, ведь сообщество могло его успешно дорабатывать и дорабатывать, а разнообразие СС лицензий вполне позволило бы его монетизировать, там, где надо, например, на рынке B2B.

Вывод

А вывод, собственно, такой — 3D-Builder удивил!

Действительно, тихой сапой, нигде особо не афишируясь, родился на земле русской, вырос и занял себе достойное место среди иноземцев, в лучших традициях древнерусских сказок. Да еще и с автокалибровкой и кольцевым обдувом модели. Мдя… Хочется подарить один такой автовазу.

Примечание

Если кто не знает, я владелец Лады Гранты.

Ну, и на сладкое

Потешив ваше и наше, так сказать, самолюбие и чувство патриотизЬма, в качестве для кого гусиных шкварок с Вельветом, а кому и скромного низкокалорийного от Палыча, спешу сообщить преинтереснейшую весть о том, что на производственных мощностях Picaso заканчивается очередная сборка и упаковка 50-и новых принтеров Picaso 3D-Builder, и реализовываться они будут, начиная с этой недели, с небольшим дисконтом, около 10-12%.

К рождественской распродаже, так сказать, не иначе.

На сайте Picaso пока такой информации нет, но заказы с дисконтом уже принимают.

Вот на этой позитивной ноте о такой неординарной и самобытной новинке отечественного, и не постесняюсь этого слова — высоко-технологического производства, разрешите и закончить.

А вот для тех, кому интересны мои дальнейшие творческие изыскания с Принтрботом, могу сообщить следующее.

Про Slic3r

Недавно вышел релиз-кандидат Slic3r. В него включены две интересные опции по генерации периметров и вообще обновлен этот алгоритм. Гладкость моделей существенно возросла, и даже на невооруженный глаз.

Старая проблема с началом периметра над пропастью — исчезла. Но появились, как водится, новые. Теперь слайсер увеличивает время слайсенга в геометрической прогрессии в зависимости от количества печатаемых объектов (т.е. загруженных файлов STL). Если слайсинг одного объекта занимает 1-2 минуты, то слайсинг десяти подобных объектов занял у меня более 120 минут, т.е. геометрическая прогрессия со знаменателем 1.6 — 1.65. Если же сохранить все 10 объектов в 1 *.STL или *.OBJ файл и затем снова загрузить в слайсел, но уже как один объект, то время слайсенга уменьшается до 40 минут. Очевидно, это какой-то баг, получаемый в результате постоянного перерасчета предыдущих слоев отдельно загруженных моделей.

Кроме того, если заданы какие-либо ускорения для периметров и заполнения, то слайсер теперь ругается на «0» в ускорении по дефолту, теперь я и его ставлю 9000 мм/с/с.

Но Муза Исааковна настоятельно советует не терять надежду и уповать на скорый финальный релиз Slic3r.

Чему мы вдохновенно и последуем.

Про холода

- количество дефектов в сложных местах сократилось;

- шероховатость упала;

- геометрические размеры стали более точными;

Слева 0.25мм в холоде, справа 0.20мм в тепле. «Холодная» модель визуально и на ощупь выглядит более гладкой и имеет меньше дефектов.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Всем привет, Друзья, с Вами 3DTool!

Последнее время, покупатели все чаще стали расспрашивать нас про такого диковинного зверя, как PeeK, или полиэфирэфиркетон по-научному. Этот высокопрочный, конструкционный пластик, довольно сложен в освоении и 3D печати, и требует серьезных бюджетов при выборе 3D-принтера, если вы планируете использовать именно его. Но, что делать, если бюджет ограничен, а печатать из него все равно необходимо? На этот вопрос мы и попробуем ответить в нашей статье.

Для начала, давайте разберемся с терминологией. Что же представляет из себя этот пресловутый материал?

«Полиэфирэфиркетон (международное обозначение — РЕЕК (звучит — ПИК)) — полукристаллический термопластический высокотехнологичный полимер.

Примечателен данный материал в первую очередь тем, что он выдерживает высокие эксплуатационные температурные нагрузки, от -40 вплоть до 260 градусов цельсия. Точка размягчения около 300 градусов, а высокий предел прочности при растяжении и предел выносливости при изгибе, которые он сохраняет даже при воздействии высоких температур и химических веществ, делают его незаменимым во многих конструкциях требующих повышенные характеристики от материала. Так же, он обладает сравнительно небольшой усадкой, не возгорается и обладает низкой воспламеняемостью. Обладает низкой гигроскопичностью и пригоден для контакта с пищевыми продуктами. Даже ультрафиолетовые лучи лишь изменяют цвет пластика, не влияя на его структуру.

Вполне ожидаемо, что печать PEEK требует от вашего 3D-принтера большего, чем обычные филаменты. Здесь стоит добавить, что например пластик Formax от PICASO3D гораздо более щадящий к 3D принтеру и в определенных задачах будет достойной альтернативой пластику PEEK.

Разбег температур, при которых печатается пластиком PEEK – 350 – 420 градусов на экструдере и 120 - 150 градусов на платформе. Так же необходима закрытая камера, желательно с подогревом и терморегуляцией. Эталонные устройства, разработанные для 3D печати такими материалами на данный момент это Creatbot F430 или Intamsys Funmat HT.

Однако не так страшен черт, как его малюют. Как показывает практика, для печати несложных элементов не требующих выполнения идеальных показателей, некоторыми условиями можно пренебречь. Это мы и проверим в нашей статье.

Давайте все же определимся с минимальными требованиями для печати PEEK и подберем устройство, на котором можно будет проверить наше прошлое утверждение.

Итак, минимальные требования к 3D-принтеру:

• Диапазон максимальной температуры нагрева экструдера от 260 до 420 градусов.

• Диапазон максимальной температуры нагрева стола от 100 до 150 градусов.

• Стальная трубка экструдера без тефлонового картриджа.

• Возможность просушить пластик перед печатью

• Возможность «запекать» пластик после печати.

• Стоимость в пределах 200 тысяч рублей.

Из набора доступных нам 3D-принтеров, под описание больше всего подходит линейка 3D принтеров Designer Х-series от компании Picaso3D. А конкретно – младшая модель серии, одноэкструдерный Picaso 3D Designer X .

3D принтеры данной серии - Picaso Designer X, Designer X PRO, Designer XL, разработаны в расчёте на возможность печатать тугоплавкими материалами до 400 градусов, к тому же, разработчики демонстрировали напечатанные из PEEK и ULTEM изделия во время презентации этой линейки устройств.

Учитывая, что опыт печати Ultran’ом, и другими тугоплавкими материалами у нас уже имеется, решаемся на эксперимент.

В наличии у нас две катушки разных производителей, 250г материала от китайской компании Creatbot и оригинальный пластик PEEK от компании Intamsys. Проведем сравнительный анализ материалов и попробуем подвести некие итоги.

Для начала подготовим сам материал и принтер к печати.

Сам по себе PEEK не гигроскопичен, но для лучшего результата катушку с этим материалом рекомендуется прогревать перед использованием. Обратите пристальное внимание на материал, из которого сделана катушка вашего PEEK. Прогревать можно только филаменты на картриджах/катушках из тугоплавкого материала, иначе вместо подготовленной нити, можно получить запеченную кучку дорогостоящего пластика.

Килограмм материала стоит порядка 36 000 рублей, а то и дороже.

Итак, мы убедились, что катушка выдерживает высокие температуры и теперь отправляем ее прогреваться.

Лучше всего для этого использовать конвекционные нагревательные шкафы, но в нашем случае подойдет и обычная духовка с двойным грилем.

Катушку необходимо прогревать в течение хотя бы получаса на температуре 100 – 120 градусов.

А пока идет этот процесс, займемся подготовкой нашего подопытного 3Д-принтера.

После чего так же обновляем версию Polygon X – программы слайсера для данной линейки устройств.

Следующим шагом будет установка стального сопла вместо медного. Т.к. температура для печати PEEK слишком высока и может повредить медную фильеру. Размер диаметра отверстия не должен быть менее 0.3мм.

После установки сопла необходимо очистить стекло нагревательного стола, тщательно откалибровать его и нанести адгезив. В нашем случае мы будем использовать клей PVA – Kores, отлично показавший себя в тестах Ultran’a.

После того, как принтер готов, открываем Polygon X на разделе профилей пластика и создаем новый пластик с начальными параметрами температуры печати. Т.к. мы не знаем, на какой конкретно температуре полиэфирэфиркетон поведет себя лучше всего, проведем небольшой эмпирический опыт.

Необходимо указать следующие стартовые параметры:

• Температура экструдера 385 градусов (отталкиваясь от диапазона на маркировке катушки)

• Температура стола – 120 градусов (руководствуясь теми же принципами)

• Температуру радиатора оставим по умолчанию, исходного материала – 80 градусов.

(Для тех кто не сталкивался с принтеров Picaso Designer X и незнаком с его устройством, поясняем – печатающий блок Designer X содержит два датчика температуры, один замеряет Hot End, другой радиатор Cold End'a, включая или повышая обороты вентилятора обдува при необходимости).

• Камера принтера должна нагреться максимально, так что оставляем параметры указанные ранее. (в качестве основы мы взяли профиль от Ultran’а, как наиболее близкий по настройкам)

• Температуру выгрузки установим на значение 360 градусов. При этой температуре пластик заведомо начнет плавится, однако не оставит нежелательных «волос» расплавленного материала при ретракции.

Теперь сохраним профиль на USB флешке и импортируем его на принтер. К слову, на нашем устройстве установлена крайняя версия прошивки, поэтому дисплей содержит несколько новых и интересных функций, о которых мы расскажем чуть позже в полноценной статье.

А пока, импортировав профиль, выполним загрузку материала.

Как видим, PEEK успешно экструдируется из сопла, значит можно двигаться дальше.

Поставив принтер на прогрев, вернемся к П.О. и просчитаем необходимую модельку.

Печатать мы будем механизм состоящий из двух необычных шестеренок и связующей скобы. Данный предмет поможет определить прочность материала и качество печати.

Загрузив модельку, выбираем основные настройки – слой в 150 микрон (мы ведь хотим получить качественное изделие?), заполнение в 30% и обязательный для таких материалов Raft.

Итак, все готово к печати.

Процесс печати и коррекция настроек.

Через меню «Печать», «Список файлов», выбираем нашу первую деталь – Nautilus gear.

Судя по всему, процесс происходит корректно, однако температуры явно не хватает и на втором слое слышны простукивания экструдера. Так же, принтер выдает нам ошибку давления материала.

Возвращаемся на предыдущие действия и через меню «Материал» -> «профили» -> «изменить профиль», выставляем температуру экструдера в 395 градусов, после чего еще раз выполняем экструдирование материала, чтобы убедиться, что все верно.

Повторный запуск говорит о том, что этой температуры так же недостаточно, изделие начинает расслаиваться и показатель нужно делать еще выше.

На 400 градусах сопла процесс начинает протекать адекватно, и мы можем переходить к другим деталям.

Теперь запускаем остальные детали из Creatbot Peek и дождавшись окончания печати, готовимся устанавливать вторую опытную катушку материала.

Необходимо отметить, что в нашем случае, пластик стал печататься при температуре заведомо ниже рекомендуемой производителем самого принтера. Производитель PICASO3D рекомендует использовать настройки экструдера на 410 градусов, а стола аж до 140, то есть нагревать элементы практически до критической температуры. В противном случае, после печати возможно расслоения материала, т.к. пластик не достаточно спекся в момент экструзии.

После печати Creatbot PEEK мы установили катушку от компании Intamsys. В целом, пластик показал себя точно так же, единственно, наблюдалась бОльшее отлипание от нагревательного стола, так что температуру пришлось поднять еще на 10 градусов. Но это не является минусом пластика PEEK от Intamsys, это особенность материала конкретного производителя. Так как конечно же предполагается использование этого материала в 3D принтерах Funmat HT .

Итого, INTAMSYS PEEK печатается на Picaso Designer X при следующих параметрах:

• Температура экструдера 400 градусов

• Температура нагревательного стола 130 градусов.

После самой печати, полиэфирэфиркетон требует еще одного процесса, запекания в термокамере/конвекционном нагревательном шкафе.

Схема запекания полиэфирэфиркетона следующая:

• Первый раз готовое изделие кладут в печь на 150 градусов на 2 часа

• Далее, на 200 градусов на 2 часа.

• Далее на 150 градусов еще на 1,5 часа.

После чего процесс полимеризации заканчивается и изделие принимает свою реальную прочность.

Однако, нужно заметить, что даже не запеченный PEEK, напечатанный при правильных условиях, уже достаточно крепок и гораздо крепче большинства материалов доступных на рынке.

После выполнения всех действий указанных выше получаем схожий результат в обоих случаях.

Пластик Creatbot Peek

Пластик Intamsys Peek

К сожалению, сами изделия немного загибает вверх, но, судя по всему, это связано с небольшим перегревом материала на второй фазе. Тепло в нашей печи распределяется не равномерно и немного размягчающийся пластик принимает форму блюдечка, на котором лежит.

В остальном, изделия становятся очень прочными на изгиб и кручение, и с трудом ломаются даже с применением силы. Вернее сказать, не ломаются вообще. Напечатанные из Creatbot PeeK шестерни, видимо, из-за недостатка температуры в камере разошлись по слоям. Второй набор шестеренок показал себя лУчшим образом и сохранив свойства стал еще прочнее.

Судя по полученным результатам, печатать PEEK на младшем представителе семейства PICASO Designer X-series вполне возможно. Мы имеем только два существенных ограничения, которые не позволяют печатать этим материалом на всю платформу без потерь, или использовать Designer X как базовый 3D принтер для печати PEEK в режиме 24/7.

• Это отсутствие термокамеры с регулируемой температурой, а значит материал может в некоторых случаях пропекаться недостаточно. Особенно на больших изделиях.

• И необходимость работы на предельных температурных режимах, которые при длительном использовании усиливают амортизацию оборудования.

Со всех остальных позиций, печатать на Designer X этим сложным, но безусловно интересным материалом можно и нужно. Главное не сильно увлекаться 😉

Мы предполагаем, что производитель PICASO3D не остановится на достигнутом и добавит необходимые опции для оснащения своих старших 3D принтеров необходимыми модулями для печати тугоплавкими материалами 24/7 . Так как ветер FDM индустрии дует именно в эту сторону.

А на этом у нас все! Спасибо за чтение нашей статьи, надеемся она была Вам полезна! До новых встреч!

Заказать Picaso 3D Designer X или пластик PEEK, а так же любой другой 3D-принтер, задать свои вопросы и узнать статус Вашего заказа, вы можете

![PICASO 3D Designer | Инструкция пользователя [содержание, скачать]](https://mplast.by/wp-content/uploads/2017/07/PICASO-3D-Designer-Titulnaya-stranitsa.jpg?is-pending-load=1)

Инструкция по эксплуатации PICASO 3D Designer познакомит Вас с работой на данном 3D-принтере.

Перед первым включением 3D принтера внимательно ознакомьтесь с данной инструкцией по эксплуатации и сохраните ее для консультаций в будущем. Данное руководство пользователя познакомит Вас с работой настольного 3D принтера от компании PICASO 3D.

Из первых двух разделов данного руководства Вы узнаете о том как правильно и безопасно распаковать и установить 3D принтер. В последующих разделах описаны процедуры загрузки материала, объемной печати, обслуживания и устранения неполадок в работе данного оборудования.

Также из данной инструкции Вы узнаете, о том как настроить и начать использовать Ваш Designer уже сегодня. Вы также ознакомитесь с программным обеспечением PICASO 3D Polygon. После прочтения, у Вас появятся все необходимые знания, для того чтобы начать экспериментировать и творить.

Содержание инструкции PICASO 3D Designer

- Введение в инструкцию пользователя PICASO 3D Designer

- Безопасность и стандарты эксплуатации 3Д-принтера

2. Немного о PICASO 3D Designer

- Как это работает (3D-печать при помощи Designer)?

- Технические характеристики PICASO 3D Designer

3. Подготовка принтера PICASO 3D Designer к работе

- Комплектация 3D-принтера

- Схема Вашего PICASO 3D Designer

- Распаковка 3D Designer

- Подключение принтера к сети

4. Начало: загрузка пластика и тестирование 3D-принтера

- Дисплей принтера

- Выравнивание платформы для 3д-печати

- Установка пластика в PICASO 3D Designer

- Используемые расходные материалы

- Советы по правильному хранению и использованию пластика

- Тестовая печать на 3D-принтере Designer

5. Работа с PICASO 3D Polygon

6. Печать модели на 3D-принтере Designer

- Загрузка модели в 3Д-принтер

- Подготовка задания на печать

- Запуск 3D-печати

- Снятие готовой модели

7. Техническое обслуживание 3D-принтера Designer

- Замена сопла 3D-принтера

- Замена пленки на поверхности рабочей платформы

- Обновление прошивки 3д-принтера

- Возможные неисправности в работе и пути их устранения

Настоящая инструкция составлена специалистами компании PICASO 3D, содержит информативные и красочные иллюстрации и подробное описание абсолютного большинства моментов, возникающих в процессе эксплуатации 3Д-принтера данной модели.

В модельном ряду PICASO 3D 2020 года представлены только FDM-принтеры. Хотя в актуальном каталоге имеется пять моделей, между ними существуют значительные отличия и по характеристикам, и по цене.

Читайте сравнительный обзор, чтобы узнать подробнее о спецификациях и возможностях 3D-принтеров российской разработки PICASO 3D.

Содержание

О PICASO 3D

Московский производитель 3D-принтеров PICASO 3D выпускает настольные FDM-принтеры для домашнего и профессионального использования. Особенностью актуального модельного ряда PICASO 3D является сочетание исключительных спецификаций и умеренной цены. Достаточно сказать, что все 3D-принтеры обеспечивают печать слоев толщиной от 10 мкм.

История компании началась в 2011 году, когда студенты НИУ МИЭТ Андрей Исупов и Максим Анисимов собрали первый 3D-принтер собственной разработки Gen-X. Осенью того же года было создано фирменное ПО PICASO 3D Polygon. В 2013 году было налажено серийное производство FDM-принтера открытого типа Picaso Builder. Он обеспечивал приемлемый уровень точности: минимальная толщина слоя в готовом изделии — 100 мкм. Достоинством принтера стала автоматическая калибровка стола.

В 2013 году компания представила 3D-принтер закрытого типа PICASO 3D Designer, который стал родоначальником текущего модельного ряда. Год спустя компания анонсировала выпуск Designer PRO 250, оснащенного одним экструдером с двумя соплами. Далее мы рассмотрим более совершенные современные модели компании.

Picaso 3D Designer X

Характеристики:

- Рабочая камера (мм): 200 х 200 х 210 Толщина печатного слоя (мм): 0,01

- Максимальная температура печати: 410 ºC Цена: 149 000 рублей, на 01.07.2020

Designer X позволяет использовать максимально широкий диапазон филаментов. Благодаря максимальной температуре экструдера в 410 ºC 3D-принтер совместим с такими материалами, как PEEK, ULTRAN, TOTAL PRO, CERAMO. Если пользователю подходят габариты печатной камеры, то этот FDM-принтер будет универсальным устройством на многие годы.

Учитывая характеристики и цену Picaso 3D Designer X, это оптимальный принтер для школы. Загрузить управляющий-файл можно удаленно с компьютера по локальной сети. Соответственно, можно сократить взаимодействие пользователя с устройством. Designer X относится к категории 3D-принтеров закрытого типа с металлическим корпусом, то есть эта модель обеспечивает высокий уровень безопасности в процессе работы.

Picaso 3D Designer XL

Характеристики:

- Рабочая камера (мм): 360 х 360 х 610 Толщина печатного слоя (мм): 0,01

- Максимальная температура печати: 410 ºC Цена: 289 000 рублей, на 01.07.2020

Профессиональный 3D-принтер Designer XL обладает двумя выраженными достоинствами. Первое — габариты печатной камеры. Максимальная высота напечатанного изделия составляет 61 см, длина и ширина объекта — до 36 см. Второе преимущество — поддержка тугоплавких пластиков и композитов. У Picaso 3D Designer XL нет прямых конкурентов в данной ценовой категории. Ближайшей по характеристикам моделью является CreatBot DE Plus, но в китайском аналоге печатная камера меньше, а экструдер нагревается до максимальных 350 °C.

Замечательным свойством аппаратов PICASO 3D является автокалибровка печатного стола и автодиагностика принтера в процессе работы. 3D-принтер Picaso 3D Designer XL подходит для изготовления уникальных медицинских изделий, для прототипирования и мелкосерийного производства деталей в различных отраслях промышленности.

Picaso 3D Designer X Pro

Характеристики:

- Рабочая камера (мм): 200 х 200 х 210 Толщина печатного слоя (мм): 0,01

- Максимальная температура печати: 410 ºC Цена: 299 000 рублей, на 01.07.2020

Профессиональный 3D-принтер Picaso 3D Designer X Pro оснащен одним экструдером с двумя соплами. В устройстве реализована фирменная технология JetSwitch, которая обеспечивает 5-секундное переключение между печатными материалами. Такой функционал полезен в двух случаях. Первый — при создании изделия из двух материалов, второй, частный случай первого — при печати изделий с поддержками из легкорастворимого пластика. Специалисты PICASO 3D рекомендуют в качестве материала поддержки использовать PVA или HIPS. Первый из указанных полимеров растворяется водой, второй — растворителем Д-Лимонен.

К преимуществам принтеров Picaso 3D вообще и Designer X Pro в частности можно причислить доступность комплектующих и сеть сервисных центров в России. Наличие русскоязычной программы для управления принтером и подготовки управляющих файлов, PICASO 3D Polygon X, тоже является преимуществом для части целевой аудитории. У российского принтера много конкурентов в указанной ценовой категории, но только Designer X Pro обладает всеми этими преимуществами одновременно: поддерживает работу с тугоплавкими пластиками, имеет два сопла и оснащен металлическим корпусом.

Picaso 3D Designer XL Pro

Характеристики:

- Рабочая камера (мм): 360х360х610 Толщина печатного слоя (мм): 0,01

- Максимальная температура печати: 410 ºC Цена: 449 000 рублей, на 01.07.2020

Picaso Designer XL Pro — топовый 3D-принтер в линейке. Его основной недостаток, по сравнению с другими моделями PICASO 3D — цена. Однако это нишевая модель, поэтому приобретением Designer XL Pro заинтересуются только те специалисты, для которых в работе обязательно выполнение двух условий:

возможность печатать крупные изделия с использованием тугоплавких пластиков;

наличие двух сопел.

Ближайший конкурент российского принтера — китайский Raise3D Pro2 Plus, но он стоит дороже, а максимальная температура его экструдера — только 300 ºC.

В остальном Designer XL Pro сравним с другими моделями бренда. В Designer XL Pro также реализована функция быстрого переключения между филаментами JetSwitch и закрытый металлический корпус. Даже с учетом 61-сантиметровой высоты изделия, минимальная толщина печатного слоя составляет «ювелирные» 10 мкм.

Примеры использования

Изготовление протезов

Российская компания Ottobock использует принтер Picaso 3D Designer XL для изготовления косметических накладок на протезы. В качестве печатного материала применяется ABS-пластик ESUN. Специалисты компании сканируют здоровую ногу пациента и печатают состоящую из двух частей пластиковую накладку на протез второй конечности, симметрично отражающий форму здоровой.

Прототипирование электрооборудования

Российский производитель высоковольтного оборудования НПО «Стример» использует принтер Designer X PRO для создания прототипов. Специалисты компании печатают из PLA прототипы каркаса мультикамерных разрядников, которые применяется при тестировании оборудования на устойчивость к высоковольтным разрядам (на фото выше). При положительном результате готовый каркас изготавливают из полифениленсульфида.

Также принтер PICASO 3D используется для прототипирования корпусов для низковольтной молниезащиты.

До приобретения 3D-принтеров прототипы заказывались на стороннем предприятии, что было намного дольше и дороже.

Прототипирование роботизированного оборудования

Российская компания Your Food Robotics использует 3D-принтеры, чтобы сделать крепления из термостойкого пластика Ultran. Напечатанные детали необходимы для сборки роботизированного оборудования для кухонь в ресторанах.

Читайте также: