Как переделать принтер 3 д эндер 4

Обновлено: 01.07.2024

В предыдущей статье я рассказал вкратце о своем 3D-принтере Ender 3 Pro , купленным практически за копейки на Aliexpress . Одной из причин, почему он сразу завоевал моё доверие, была его способность отлично печатать сразу "из коробки". То есть, я его собрал, включил и. сразу напечатал тестовый образец. Никаких танцев с бубном не было, хотя бубен и лежал наготове :)

Израсходовав за полдня на всякую дребедень почти весь пластик, что положил китаец, я понял - пора напечатать что-то действительно дельное! И напечатал "меч в камне" из игры Zelda (сам бы не догадался, но ребенок сказал, что это вещь весьма полезная). Кстати, на мече мы сразу протестировали как ложатся акриловые краски на пластик, без всяких грунтовок и прочего. Отлично ложатся!

Все кто видел этот меч спрашивали : "А почему меч в КАМНЕ. Ведь меч весь в Г. " :)))) Но мы с ребенком художники - мы так видим ))) Все кто видел этот меч спрашивали : "А почему меч в КАМНЕ. Ведь меч весь в Г. " :)))) Но мы с ребенком художники - мы так видим )))Ну а теперь ближе к делу. В конце-концов, 3D-принтер покупался не для печати собачек и мечей 🐶🗡

Первое, что пришло в голову - это напечатать пару улучшательств ( есть такое слово? ) для принтера. И первыми были напечатаны клипсы для шлейфа ( и на этом комплектный пластик кончился: )))

Клипсы для закрепления шлейфа, идущего от блока электроники к блоку управления. Клипсы для закрепления шлейфа, идущего от блока электроники к блоку управления.На следующий день было приобретено две катушки пластика PETG от компании abs-maker по 800 рублей - прозрачный и синий. Почему PETG? Да потому, что это один из лучших пластиков для домашней печати (ну наравне с PLA). Очень прочный, упругий, не имеет усадки, долговечен, отлично липнет к столу и самое главное - НЕ ПАХНЕТ СОВСЕМ 💪 .

⚠ Сразу скажу, что от использования популярного пластика ABS в квартире я отказался из-за соображений безопасности, так как принтер стоит в комнате у ребенка. И, на мой взгляд, кроме низкой цены никаких более преимуществ он не имеет.

Выставив параметры печати, на рекомендуемые производителем пластика, я запустил печать направляющих для прутка филамента , так как изначально пруток заходит в экструдер практически под прямым углом, что в целом не очень хорошо. На фотографиях в галерее хорошо видна верхняя направляющая из прозрачного пластика и нижний узел из синего пластика, с установленным подшипником 608 размерности.

Представляю вниманию обзор и инструкцию по установке набора деталей для переделки принтера Ender 3 Pro на direct-экструдер.

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером.

В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор.

После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Обзор

Набор состоит из следующих деталей:

Монтажная пластина выполнена из толстого (2.7 мм) и жёсткого алюминия. Сделана аккуратно, нигде никаких заусенцев нет, все отверстия просверлены ровно и совпадают идеально. Втулки-проставки крепления двигателя также алюминиевые, что просто отлично, пластиковые можно было бы сразу выбросить.

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Винт М4x10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

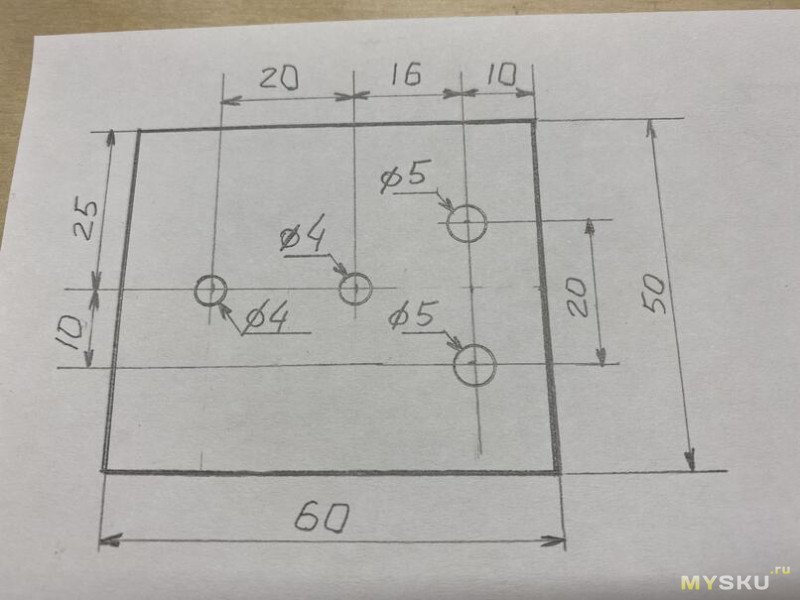

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика.

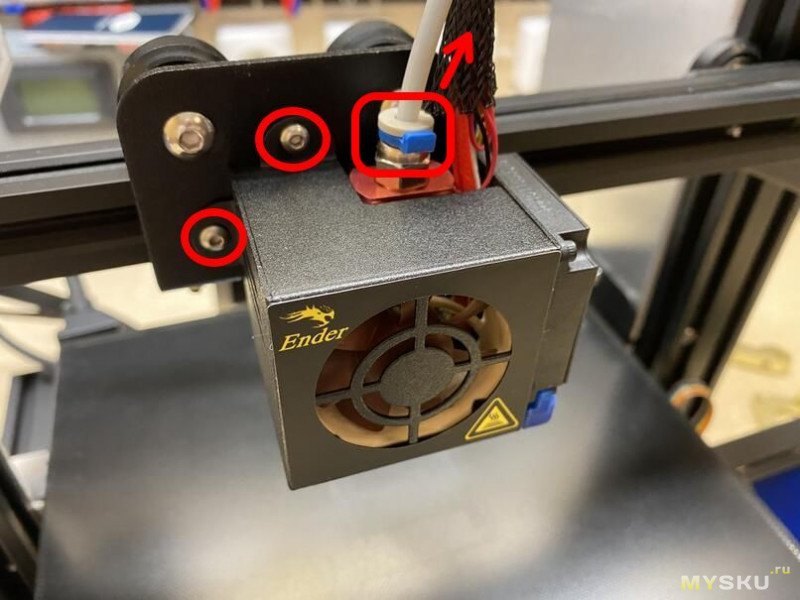

Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

Ослабляем винты натяжения ремня каретки.

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

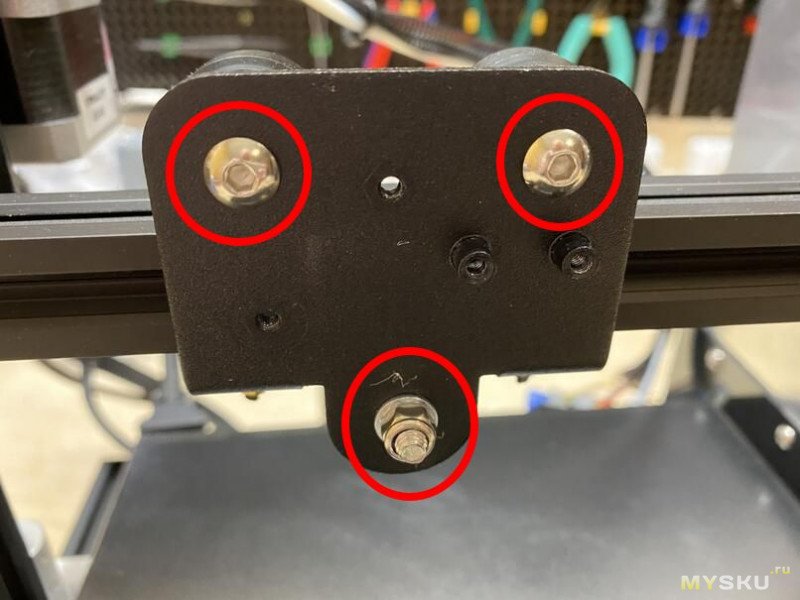

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

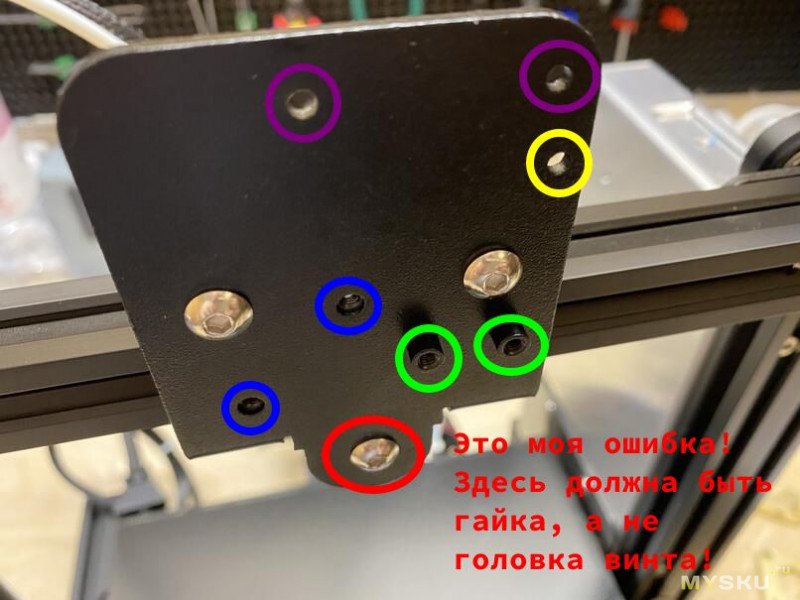

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

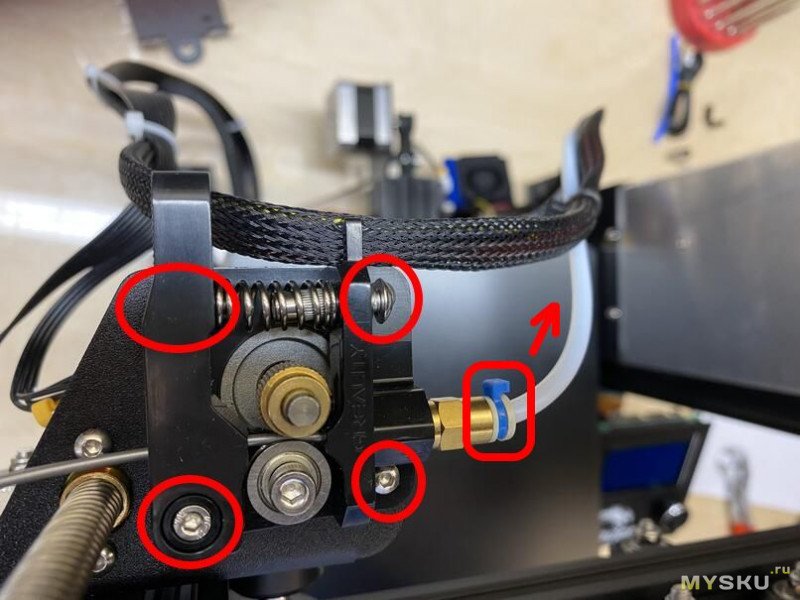

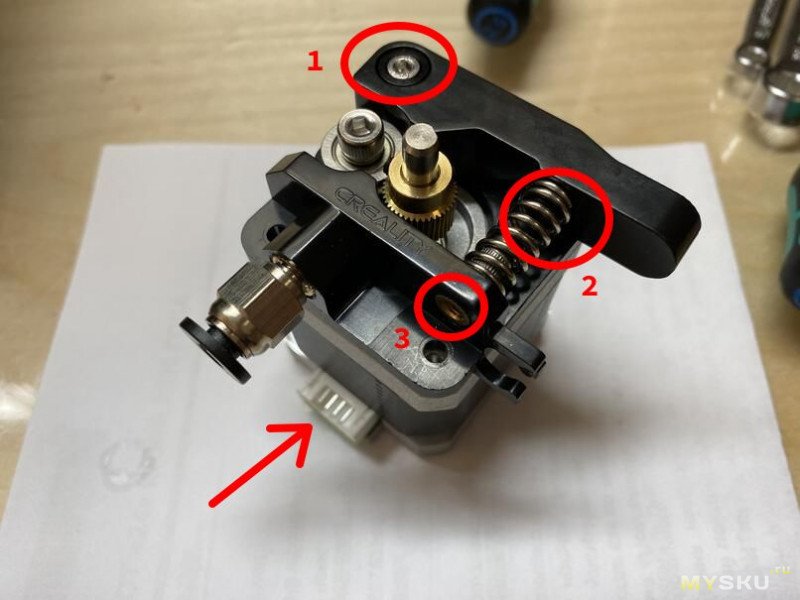

У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

Монтаж

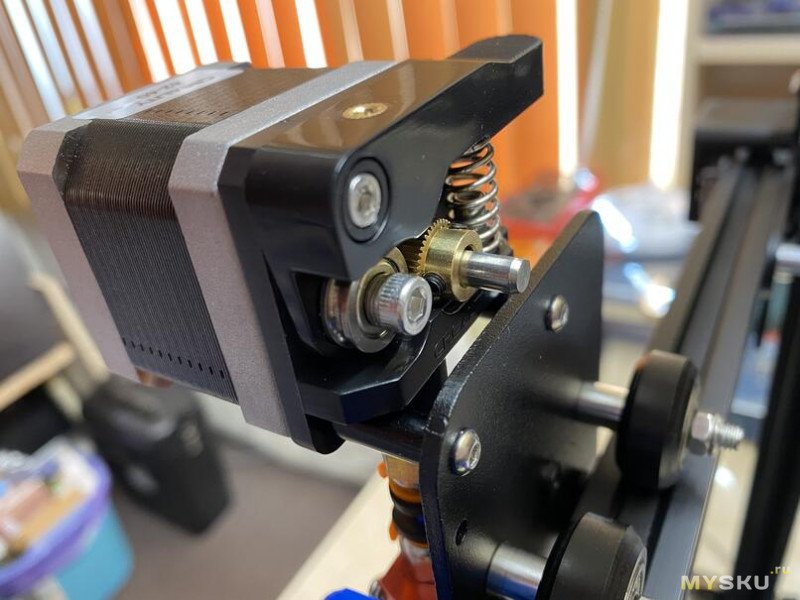

Переносим весь механизм прямо на двигатель.

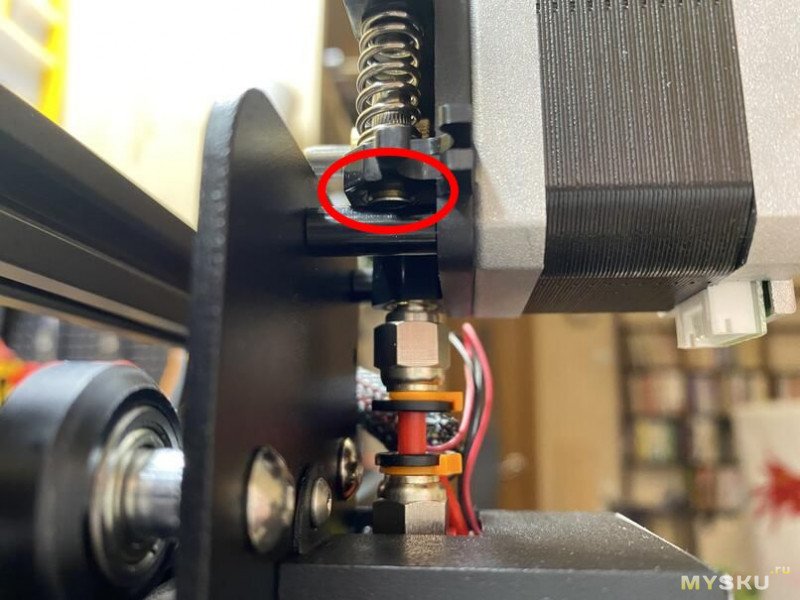

Вторая проблема того же узла — отверстие 3. В стоковом механизме туда закручивается винт М4 с полусферической головкой, который позволяет регулировать усилие пружины. Никаких проблем не возникает, места достаточно. Однако, крепление двигателя из набора предполагает установку проставочных втулок. В результате чего получается вот так:

По-хорошему, стоковый винт М4 следует заменить на установочный винт М4 длиной

7 мм., подкручивая который можно будет регулировать усилие прижима. Однако в наборе ничего подобного нет. В качестве временной меры можно обойтись просто винтом М3x12 (или М3x15) с потайной головкой, как это сделано у меня. Винт не позволит пружине выскочить, однако и не обеспечит возможности регулировать усилие. Имейте это ввиду, если решите воспользоваться данной инструкцией — заранее запаситесь несколькими установочными винтами разной длины, чтобы выбрать подходящий уже по месту. Хотя, как показали практические эксперименты, усилия даже не поджатой дополнительно винтом пружины вполне хватает для нормальной печати, ведь длина тракта сокращается в несколько раз, и прилагать больших усилий для подачи пластика уже не требуется.

Далее, нужно подрегулировать высоту установки шестерни подачи пластика, чтобы середина её высоты была напротив канавки в ролике. Для этого откручиваем два установочных винта в шестерне, выставляем нужную высоту и закручиваем винты обратно.

Устанавливаем собранный механизм подачи пластика на монтажную пластину, прикручивая двигатель через втулки-проставки входящими в набор двумя длинными винтами.

Приступаем к подготовке электрической части. И здесь появляется вторая серьёзная проблема набора — слишком короткий кабель. Не хватает около 30 см. В оригинальном наборе (см. ссылку в разделе «Пролог»), с которого китайские кустари позаимствовали идею, вместо целого кабеля идёт только короткая проставка, подключаемая к стоковому кабелю. А здесь — весь кабель целиком. Но короткий. Ничего им подключить не получится. Поэтому, вариантов получается три:

- Порезать стоковый кабель и нарастить его отрезком от входящего в набор;

- Порезать кабель из набора, нарастив его до нужной длины отрезком какого-то другого кабеля (но тогда количество мест пайки соответственно удваивается) и заменить им стоковый кабель;

- Ухитриться где-то найти подходящий мужскополовой (male) разъём на 6 пинов с шагом 2 мм. и переделать кабель из набора, укоротив его и поменяв разъём;

Подготовив кабель, продолжаем сборку. Потребуется входящий в набор отрезок тефлоновой трубки. Длину придётся подбирать экспериментально, поскольку она зависит от фитингов, глубины их закручивания и прочих факторов. В моём случае идеально подошёл отрезок длиной 67 мм. ВАЖНО! Торцы трубки должны быть отрезаны максимально ровно и перпендикулярно. Для этого существует специальный инструмент, но покупать его я, конечно, не стал. Вполне можно обойтись обычным «канцелярским» ножом. Главное, чтобы он был очень острым и отрезал трубку в одно уверенное движение. Настоятельно рекомендую предварительно потренироваться в нарезке, трубка в наборе достаточно длинная, чтобы набить руку.

Отрезок трубки сначала вставляем одним концом во фланец механизма подачи пластика. Затем, вставляем второй конец во фланец на радиаторе хотэнда. Смотрим, ровно ли располагается трубка и совпадают ли отверстия в радиаторе со стойками в монтажной пластине. Если не совпадают — извлекаем трубку, подрезаем, примеряем снова.

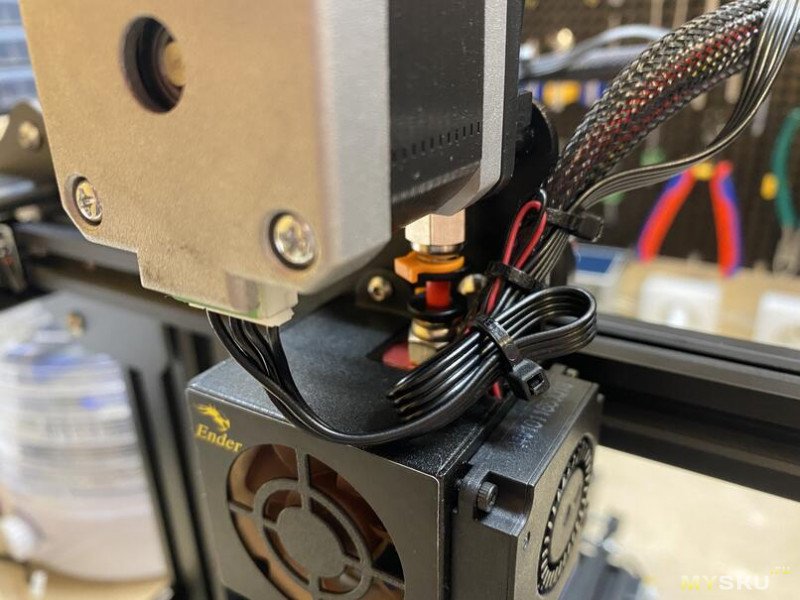

Закончив с подбором и установкой трубки, фиксируем фланцы пластиковыми полукольцами. Вкручиваем сопло (если оно было выкручено ранее). Прикручиваем радиатор хотэнда и кожух обдува к монтажной пластине. Подключаем к двигателю кабель.

Кабель закрепляем стяжками к отверстию в монтажной пластине.

Отодвигаем печатную голову в крайнее правое положение (к блоку питания). Закрепляем кабель стяжками в отверстия, где ранее был установлен механизм подачи пластика.

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел.

В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

У меня она из алюминия толщиной 2 мм.

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

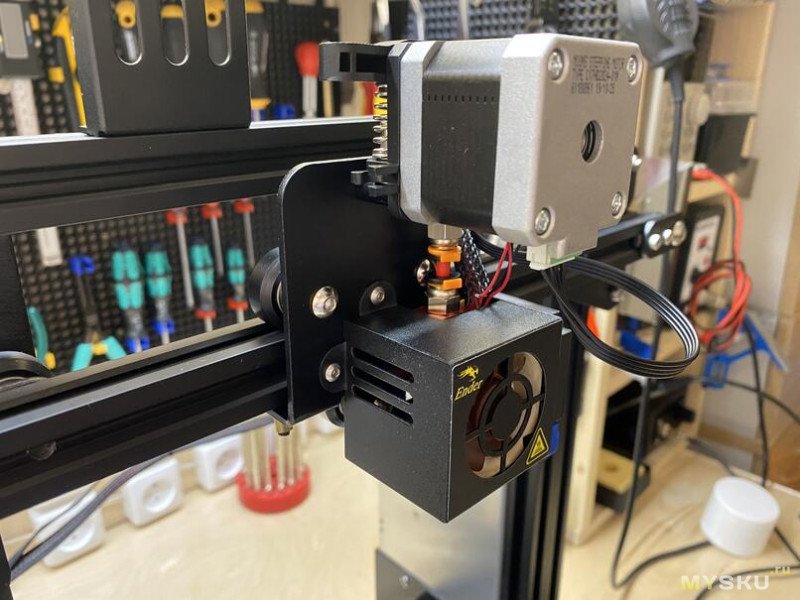

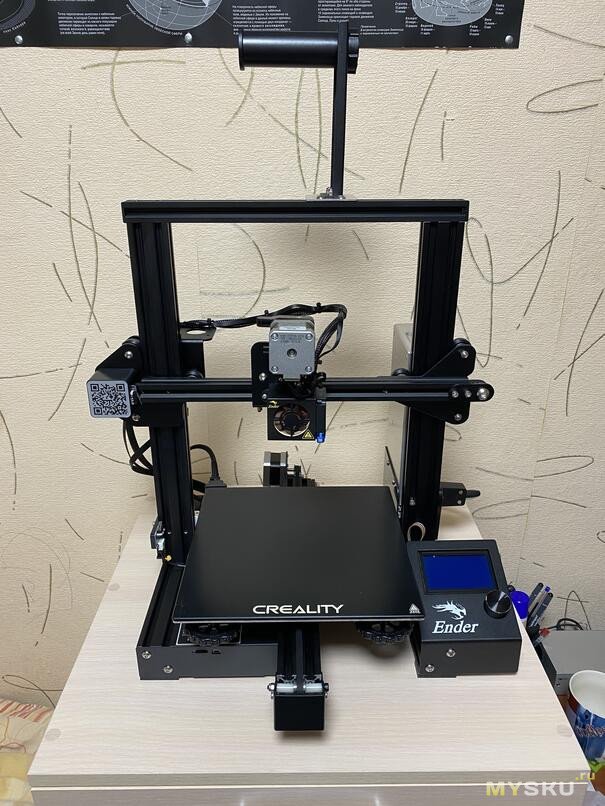

Финальный вид

По завершении всей переделки принтер выглядит так.

Заново калибруем стол, заправляем пластик — и можно начинать печатать.

Настройка Cura

3 мм. Эксперименты на практике показали, что значения в 2 мм. вполне достаточно, чтобы принтер не тянул паутину из нитей. Скорость — 25 мм/с.

Никакие другие настройки не менялись, используется профиль standard из Cura 4.5.0 для Ender 3 и пластика Generic PETG.

Пример печати

Пластик: PETG производства BestFilament.

Винт М3x12 для понимания масштаба.

Вывод

Набор для переделки оказался вполне годным. Да, он требует некоторых доработок и дополнительных материалов. Однако, свою функцию выполняет исправно. И цена при этом вполне адекватная, в отличие от оригинала, к которому тоже есть вопросы, особенно по его пластиковым проставкам.

Эпилог

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен.

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются.

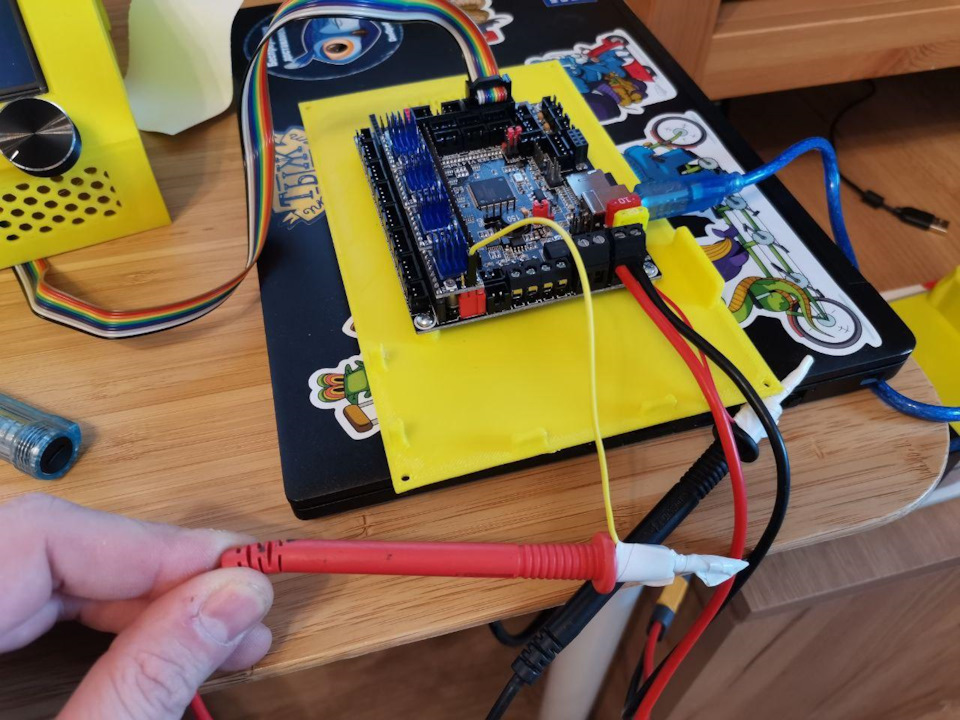

После того, как установил принтер в короб, всёравно остался недоволен уровнем шума. Так как я изначально ожидал такой исход, то были заказаны новые электронные компоненты.

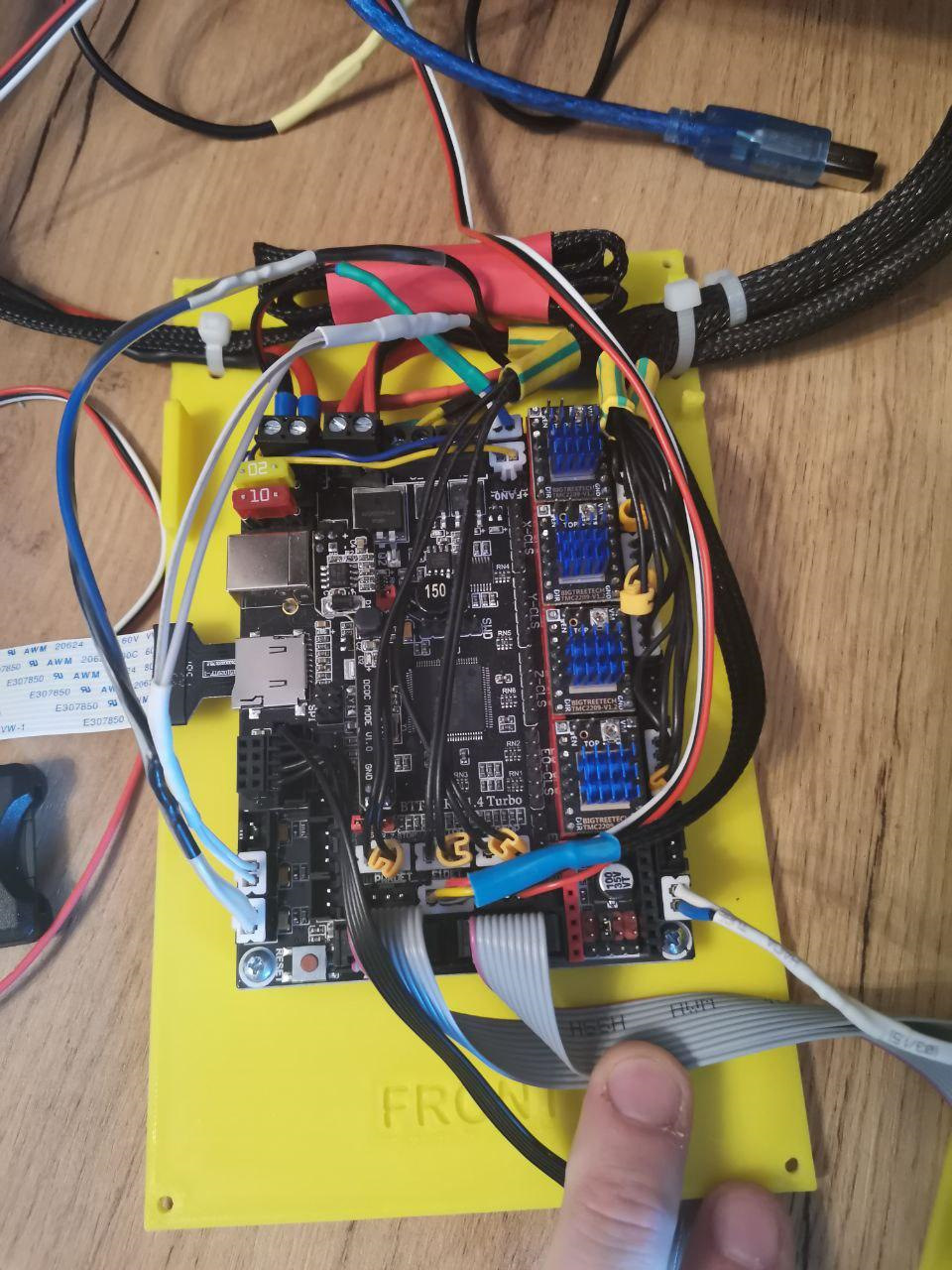

В этой части сборка и подключение. Настройка прошивки в одной из следующих частей.

Расскажу основные моменты, в том числе те, которые описаны в документации, но не очевидны.

Ещё до прихода посылки с компонентами, напечатал новый корпус, так как старый годится только для родной платы и только в прикрученном к принтеру состоянии.

Также купил пару вентиляторов TITAN TFD-9225H12ZP/KU(RB), 92мм, Ret, так как они дешевле тех, что все рекомендуют, но ничуть не хуже. Планировал заменить как вентилятор обдува платы, так и вентилятор в блоке питания.

В довесок к вентиляторам купил понижающий DC-DC преобразователь LM2596, чтобы понизить напряжение с 24 вольт до 6-7 вольт. Да, это меньше 12 вольт, сделано специально, чтобы уменьшить скорость вращения вентилятора.

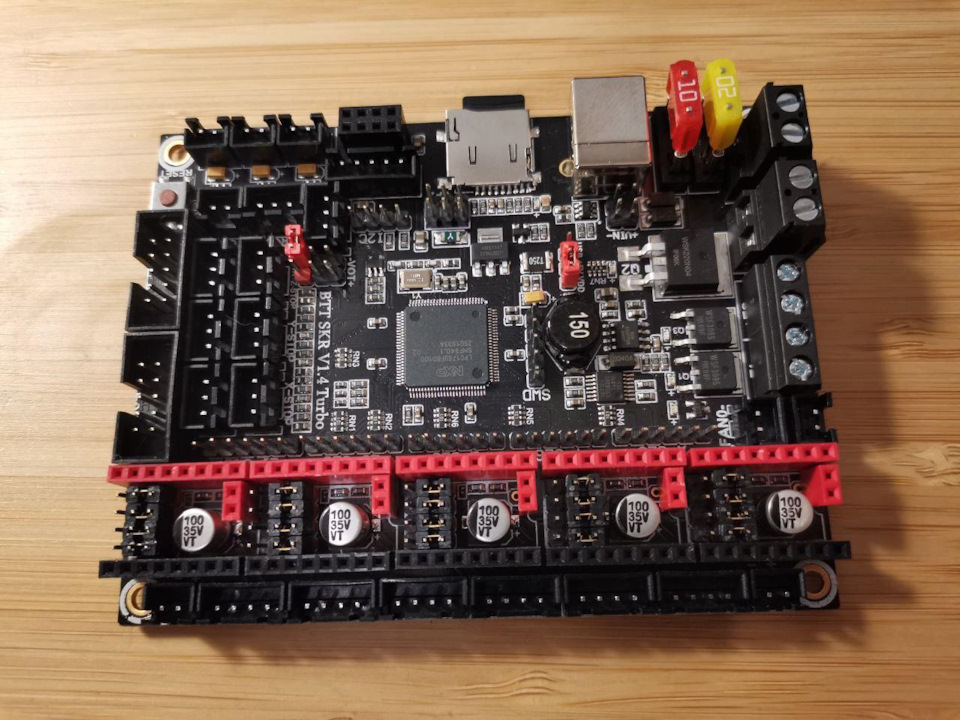

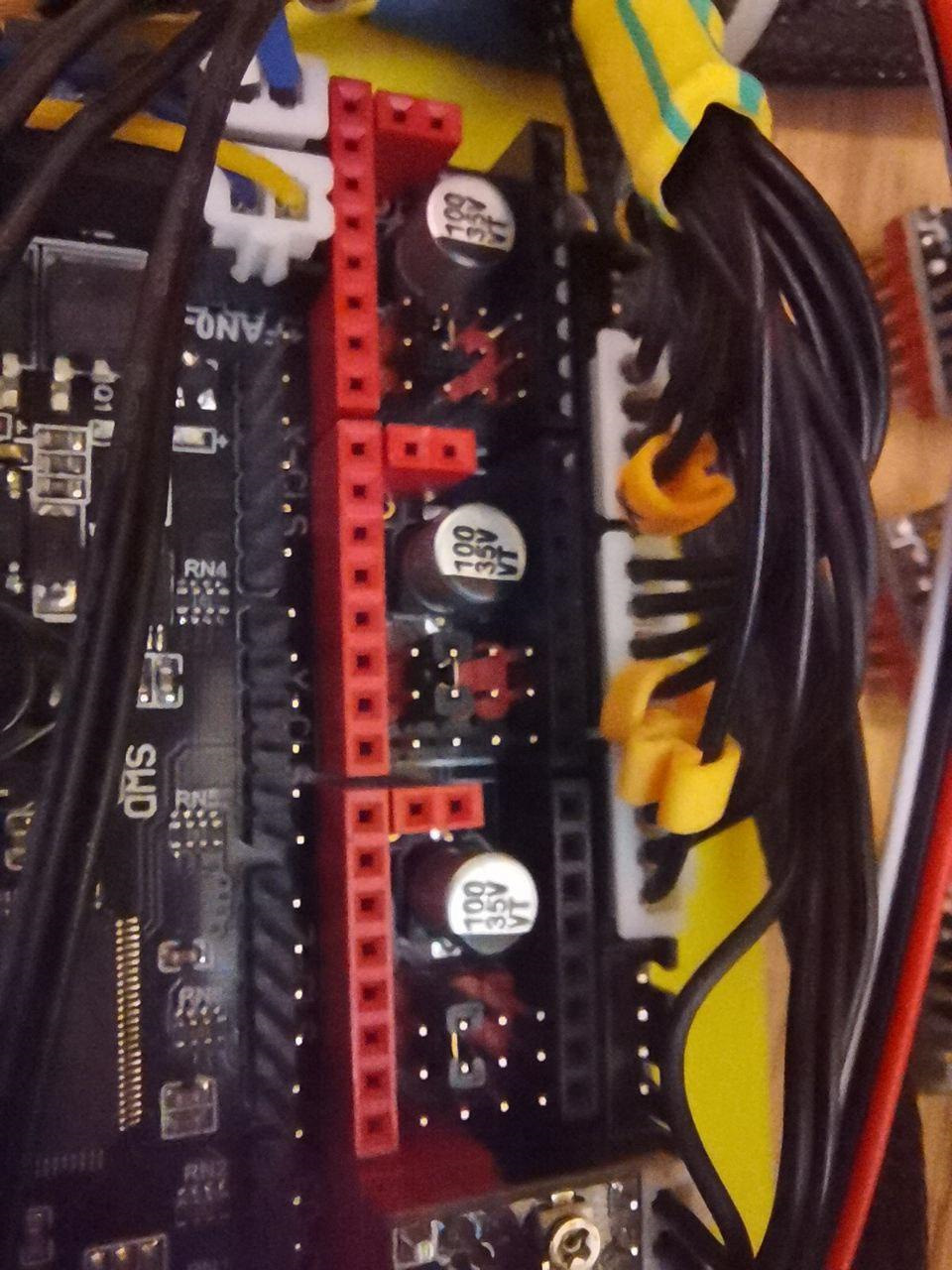

Установка драйверов в плату

Для установки драйверов в режим UART надо выставить перемычки под каждым драйвером. Инструкции и фото есть в документации к плате.

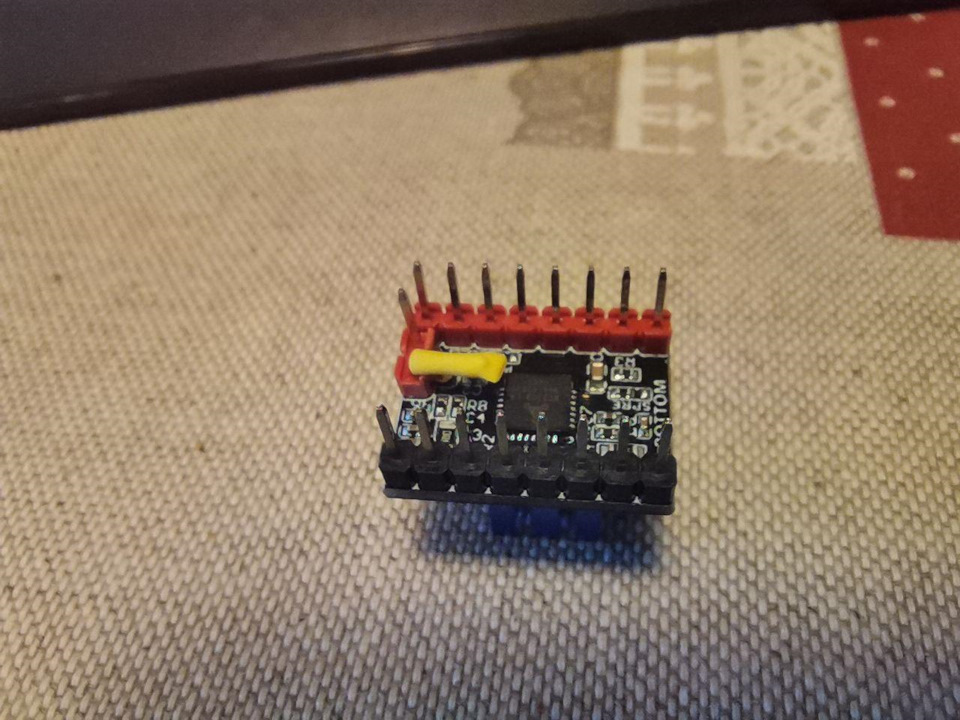

Также надо обрезать диагностический пин у драйвера, если не планируется к использованию режим sensorless homing (парковка без концевиков), так как SKR 1.4 диагностические пины драйверов электрически соединены дорожками с пинами концевиков. Т.е. или концевики, или парковка без концевиков, надо выбрать что-то одно. Я этот режим не планировал использовать, поэтому "обрезал". Подробности в документации (в конце).

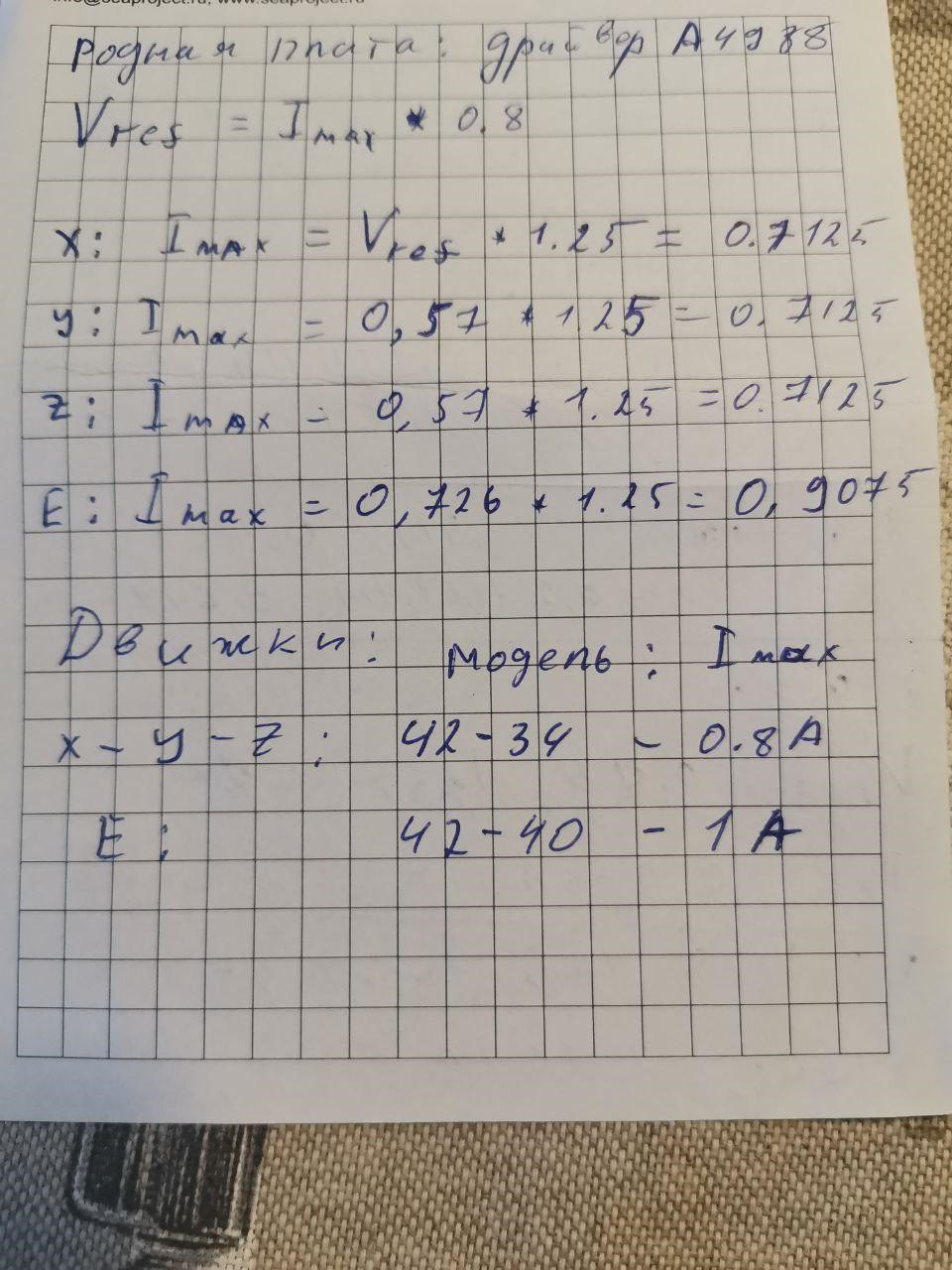

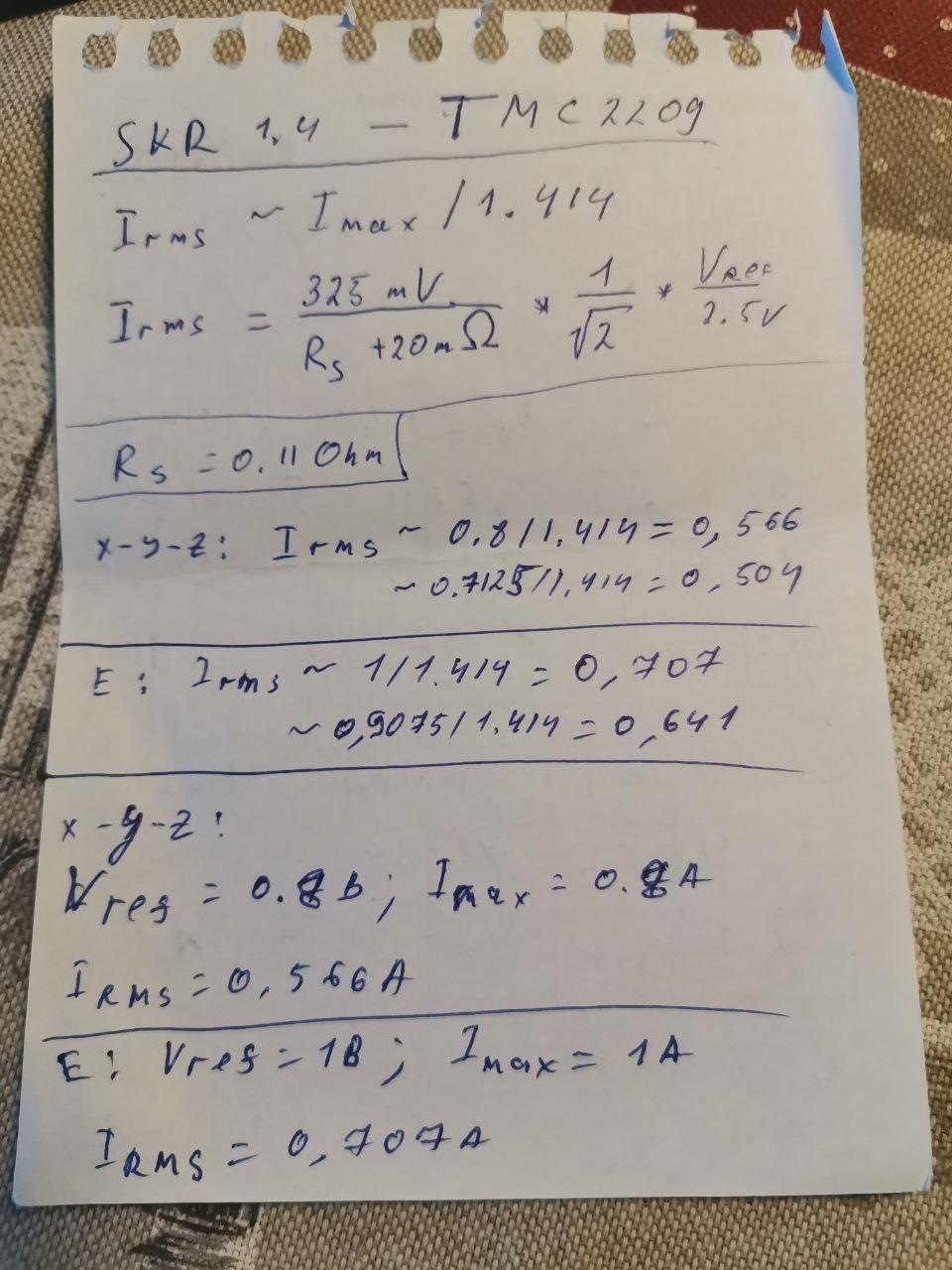

Настройка тока шаговых двигателей.

Первым делом надо измерить напряжение Vref на родной плате. Обязательно надо отключить шаговые двигатели перед началом измерений. Я всё делал по инструкции

У меня получилось 0.57 В на двигателях осей и 0.726 В на двигателе экструдера.

Далее рассчитал максимальный ток по формулам для этих драйверов и сравнил его с максимальным током из спецификации.

На моём принтере стоят ШД Creality 42-34 на осях и у них максимальный ток 0.8 А.

И ШД Creality 42-40 на экструдере, на нём максимальный ток 1А

По результатам рассчётов получилось примерно 0.7 А и 0.9 А соответственно, т.е. Китайцы сознательно занизили максимальный ток на 0.1 А, чтобы защитить двигатели, что правильно. От этих цифр и следует отталкиваться. В этот момент становится понятно, что TMC2209 можно было не покупать и что TMC2208 вполне достаточно, но кто же знал. Зато на TMC2209 не надо паять перемычку на микроскопической плате, что тоже неплохо. Так что тем, кто плохо держит в руках паяльник, лучше покупать TMC2209.

Драйверы TMC2209 оперируют среднеквадратичным током, поэтому надо его рассчитать. На многих ресурсах предлагают выставить эти значения наугад, но делать этого не стоит, так как в таких режимах двигатель может быстрее выйти из строя (или вообще сразу).

Далее рассчитал по формулам Irms для двигателей. Для двигателей осей получилось 0.566 А, если максимальный ток использовать 0.8 А и 0.504 А, если максимальный ток 0.7125 А.

А для двигателя экструдера получилось 0.707 А и 0641 А соответственно.

Поразмыслив пару минут, решил выставить 0.5 А на двигателях осей и 0.7 А на экструдер. Зачем так? Потому что двигатели осей на родной плате прекрасно справлялись и можно было даже немного уменьшить ток, а экструдер, наоборот, требовал небольшого повышения тока.

Так какое же напряжение Vref выставить крутилкой на драйвере TMC2209?

Выставлять ток крутилкой требуется только в том случае, если режим работы драйвера будет standalone.

Если у драйвера Rs (Rsense) стоит 0.11 Ом, то в формуле Vref все коэффициенты сокращаются, кроме корня из 2. И получается, что Vref численно равен Imax. Поэтому надо устанавливать численно равным максимальному току.

Если подключать как UART, то в прошивке ток указывается Irms, который требуется рассчитать от максимального тока ШД.

Бумажки с расчётами не выкидываем, аккуратно прибираем в надёжное место. Они ещё пригодятся как шпаргалка в будущем. И совсем скоро тоже пригодятся, при настройке прошивки, так как в режиме UART драйвер управляется именно из прошивки, а не подстроечным резистором.

Подключение кабелей

В целом, всё очень просто. Кабели подсоединяются согласно схеме, с соблюдением полярности.

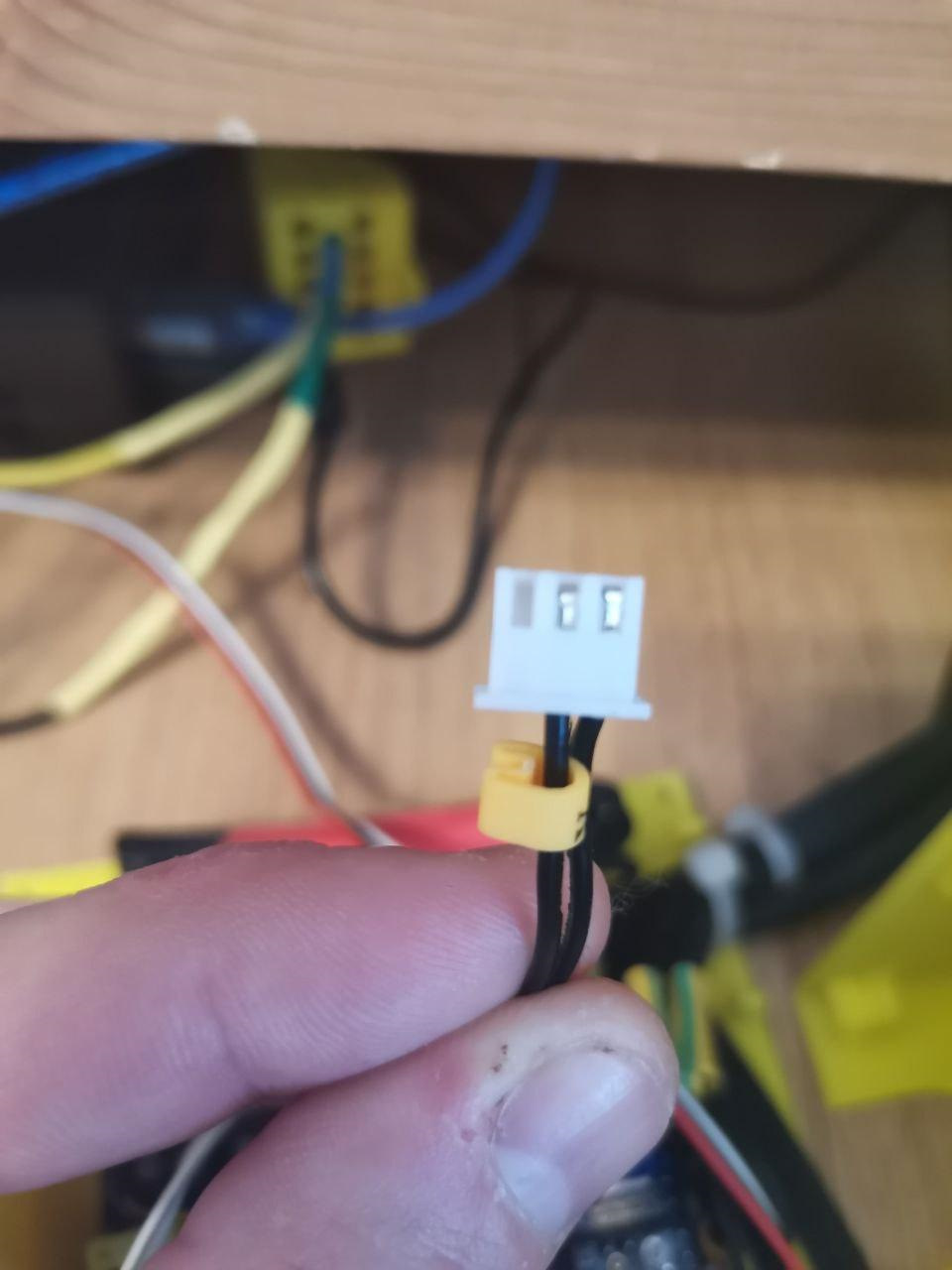

Просто так подключить не удалось: потребовалось распаять разъём на вентилятор обдува хотенда для подключения в штатное место, так как на родной плате провода зажимались в клеммной колодке, а на SKR1.4 есть специальные разъёмы.

Также пришлось переделать разъёмы концевиков. Подробнее на фото.

Новый дисплей сразу подключил согласно документации. Но так как документация не очень понятная, то нашёл видео на YouTube, где автор подробно рассказывает что и как.

Если коротко, то EXP1 в EXP1, а EXP2 в EXP2 для LCD режима. А для TFT режима отдельный пин (называется reset в отмеченное красным на скриншоте место). Если использовать дисплей в режиме совместимости с родной платой Ender 3 Pro, то надо EXP3 на дисплее подсоединять в EXP1 на плате. Но в этом случае не выйдет подключить TFT, так как работать не будет. Аналогично подсоединяется родной дисплей EXP3 на дисплее в EXP1 на плате.

Кабель от UPS подключается в разъём E1DET, а кабель от датчика обрыва филамента в E0DET.

Остальное можно увидеть на фото.

После подключения всех кабелей, осталось собрать корпус, подключить обдув платы, настроить напряжение для вентилятора, подключить вентилятор. Обязательно сначала настроить напряжение на преобразователе LM2596 и только после этого подключать вентилятор, а то можно случайно подать на вентилятор больше 12 В и спалить его.

Что касается модуля WiFi. В прошивке всего 2 Serial порта. Если подключать принтер одновременно по USB, TFT и через WiFi-модуль, то портов уже не хватает. Для этого на экране есть разъём для модуля WiFi. Просто будут разные настройки в прошивке платы.

Ender 3 – это отличный принтер для дома и малого бизнеса. Вы можете купить Ender 3 приблизительно в 10 раз дешевле относительно многих настольных принтеров. Поэтому, если вы планируете какой-то стартап или просто хотите использовать принтер для хобби, 3D-принтеры серии Ender могут стать отличной отправной точкой для погружения в мир 3D-печати.

Благодаря масштабнейшему сообществу поклонников 3Д принтеров Эндер, в сети можно найти примеры практических и полезных улучшений вашего принтера. Мы собрали некоторые из них и в этой статье хотим познакомить вас с бюджетными вариантами апгрейда вашего принтера.

Предположим, вы уже собрали свой Ender-3, следуя инструкциям, опубликованным энтузиастами и любителями 3D-принтеров Creality. Вы собрали его хорошо, отрегулировали прижим роликов, выровняли все валы. Если этот так, то вы уже на шаг впереди тех, кто собрал свой Ender-3, просто следуя инструкции, входящей в комплект. Тем не менее, есть несколько модернизаций, которые улучшат производительность и безопасность работы Ender 3, и в этой статье мы хотим познакомить вас с ними.

1. Прошивка.

Marlin - самая популярная в мире прошивка для 3D-принтеров. Она является бесплатной и имеет открытый исходный код.

Опытным мейкерам понравится огромный набор функций Marlin для Ender 3s. Однако имейте в виду, что со стандартной материнской платой на 3 и Pro у вас будет ограниченный объем памяти (например, 1284 бит для Ender 3). Соответственно, если вы хотите добавить дополнительные возможности, вам, вероятно, придется отключить некоторые основные функции, чтобы сэкономить место.

Полезные функции прошивки Marlin включают возможность добавления автоматической калибровки и датчика окончания филамента.

Кроме того, вы можете воспользоваться функциями настройки нагрева, которые обеспечивают более точный способ поддержания постоянных температур хотенда и стола.

Еще одна функция, которую недавно добавила Marlin, - это Linear Advance, которое позволяет регулировать образование наплывов на углах напечатанных деталей.

В целом Marlin - это сложное программное обеспечение с почти неограниченными возможностями, которое поможет вашему принтеру работать лучше. Это прекрасный вариант, как для мастера-любителя, так и для опытного инженера.

2. Коннекторы блока питания и материнской платы.

Блок питания и материнская плата в Ender-3 рассчитаны на быстрый монтаж. Из корпуса блока питания и из материнской платы выходит комплект готовых кабелей. Для подключения блока питания к материнской плате используются провода с разъемами типа XT60, которые должны выдерживать постоянный ток не менее 60 А, что в целом обеспечивает хороший запас прочности. Проблема в том, что, по крайней мере, в некоторых экземплярах Ender-3, эти разъемы смонтированы неправильно, что приводит к заметному нагреву даже при 10-20 А.

3. Защитный кожух для вентилятора материнской платы

В корпусе управляющей электроники установлен вентилятор охлаждения. Это хорошо. Активное охлаждение материнской платы оказывает положительное влияние на надежность работы принтера при длительной печати, а также при высокой температуре окружающей среды.

Проблема в том, что вентилятор установлен на верхней крышке корпуса, то есть прямо под рабочей платформой. Во время работы он втягивает воздух, а также отходы пластиковых нитей, которые могут легко его заблокировать. Решение – добавить защитный кожух на кулер. Одна из наиболее популярных моделей для 3D-печати выложена на thingiverse пользователем Admant77.

Защитный чехол для кулера Ender-3 (Источник: thingiverse)

4. Блок питания вентилятора материнской платы.

Есть еще одна проблема с вышеупомянутым вентилятором. По умолчанию он подключен к материнской плате вместе с вентилятором охлаждения деталей. По этой причине он иногда работает, иногда не работает. Все зависит от того, включили ли вы охлаждение ваших деталей.

Для устранения этой проблемы подключите его туда, где всегда есть напряжение. Перережьте и заизолируйте провода и подключите его рядом с разъемом основного питания.

5. Экструдер

Ender-3 оснащен простым, но достаточно неплохо сконструированным экструдером. Тем не менее, и здесь есть что модифицировать.

Пружина на рычаге довольно слабая, и конструкция экструдера не предусматривает возможности регулировки ее натяжения, поэтому подшипник недостаточно прижимает нить к ролику, что может привести к скольжению нити.

Вы можете легко увеличить натяжение пружины, добавив обычную напечатанную шайбу, но здесь может возникнуть вторая проблема: рычаг экструдера недостаточно прочный - он может сломаться в месте крепления подшипника.

К счастью, эффективное решение обеих проблем, очень простое и дешевое. Просто напечатайте новый более прочный рычаг с регулируемым натяжением пружины, совместимый с заводским подшипником и заводской пружиной.

Фидер для Creality Ender (Источник: thingiverse)

Пользователь RaffoSan выложил отличный вариант на thingiverse. Напечатайте эту модель, добавьте 2 винта, 1 гайку и (опционально) кусок тефлоновой трубки. Эта небольшая модификация сработала для большинства пользователей настолько хорошо, что многие отказались от покупки металлической версии заводского экструдера, посчитав это ненужными расходами.

6. Фиттинги

Одними из компонентов, которые обычно изнашиваются с течением времени, являются муфты, удерживающие PTFE трубку Боудена. Когда они выходят из строя, трубка Боудена отсоединяется, и нить начинает наматываться снаружи принтера. Иногда, после того, как они вышли из строя, вы можете повторно подключить трубку, но мы все-таки рекомендуем вам сразу заменить фиттинги.

В качестве временного решения вы может использовать фиттинги, напечатанные на 3D-принтере.

Поменяйте фиттинг на Ender-3 (Источник: makersteve)

На thingiverse пользователь bert_lz выложил печатную модель.

Некоторые пользователи в сети утверждают, что они хорошо работают и являются отличной заменой металлическим фиттингам. Но мы к этой замене относимся с определенной долей скептицизма и рекомендуем вам купить стандартные стальные или латунные муфты.

7. Филамент

Это не модификация или улучшение принтера, но хороший пластик для 3D-принтера также необходим для получения желаемого качества 3D-печати.

Если вы только начинаете знакомиться с миром 3D-печати мы рекомендуем использовать самый простой в использовании материал, т.е. PLA. Помимо того, что PLA - это самый простой филамент для печати, он также является экопластиком, что делает возможным его применение где угодно, включая дом, учебные аудитории и даже детские садики.

Если вы хотите оценить качество печати вашего принтера, то рекомендуем вам купить PLA 1.75 серого цвета Devil Design. Пластик именно серого цвета лучше всего позволяет определить качество печати. С другой стороны, если ваша печать должна выглядеть наиболее презентабельно, мы рекомендуем филамент Devil Design c «блестками», например, алюминиевый, фиолетовый или черный Galaxy. Блестящие частицы в этих материалах маскируют «слоистость» и швы, характерные для FDM печати.

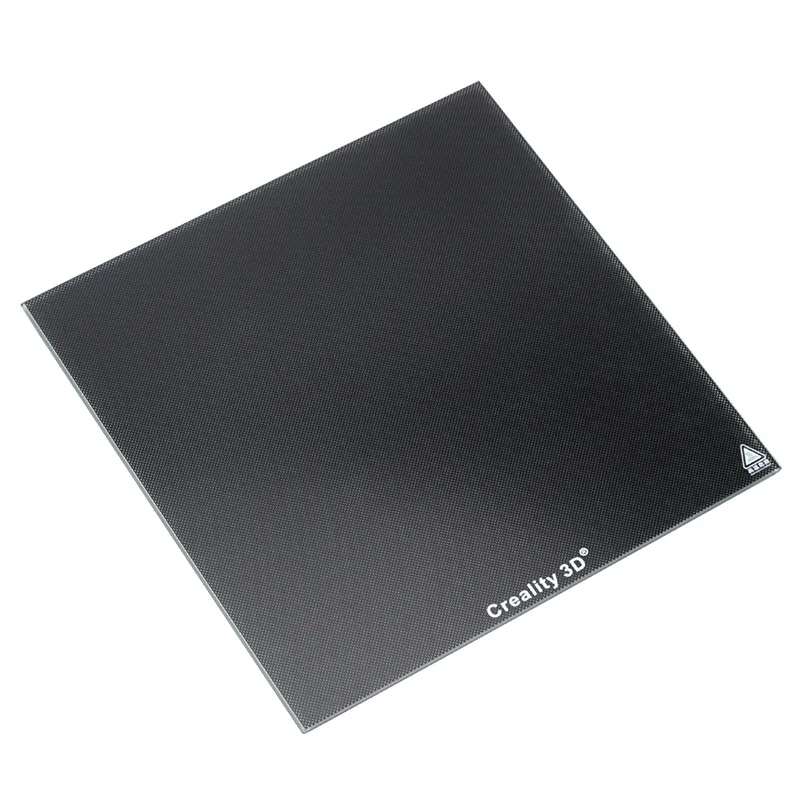

8. Стол для 3D-принтера

Ender-3 оснащен нагреваемым столом с алюминиевой поверхностью, на которой установлена черная ПВХ накладка. Хотя самоклеящаяся наклейка работает неплохо, но у нее есть несколько недостатков. Например, она не всегда идеально ровная. Хорошее, простое и недорогое решение – это заменить ПВХ платформу на стекло из карбида кремния, такое же, как у Ender 3 V2.

Мы рекомендуем вам купить стекло из карбида кремния, которое обладает рядом преимуществ по сравнению с ПВХ платформой. Плюсы включают в себя прочность и износостойкость, идеально гладкую поверхность, а также превосходную адгезию.

9. Адгезив для 3D-печати

Каждый владелец 3D-принтера знает, что адгезия первого слоя – ключевой фактор успешной печати. Какую платформу вы бы не использовали, очень важно убедиться, что ваш первый слой надежно закреплен на платформе.

В сети вы можете найти бессчётное количество советов на тему, как улучшить адгезию детали к платформе. Советы включают использование клея-карандаша, сока ABS, пива, синей ленты, лака для волос и т.д. Все эти варианты в той или иной степени работоспособны, но в начале нашего пути мы открыли для себя 3D Лак испанского бренда 3DLAC и с тех пор используем только его.

Это действительно классный адгезив, который экономно расходуется и позволяет не только надежно прикрепить деталь к платформе, но и беспрепятственно снять модель после полного остывания.

10. Полезности

Разумеется, одна статья не может включить в себя все варианты модернизации и совершенствования вашего Ender-3. В предыдущих 9 разделах мы упомянули важные апгрейды, влияющие на качество печати, а также на безопасность работы вашего принтера. Дополнительные улучшения включают в себя удобный ящик для инструментов, подставки для катушек, органайзер для проводов в виде цепи, большие поворотные ручки, направляющие для филамента и т.д.

Все эти модернизации вы без труда найдете на сайте thingiverse, и сможете напечатать их на своем любимом ender-3.

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Июнь 7, 2020

Очередной пост про 3д принтер. Про необходимость данной штуки я уже писал ранее. Теперь же о том, почему выбрал именно эту модель, какие сделал модификации, почему именно их.

Для начала почему именно этот принтер. Ender 3 сейчас на рынке самая популярная модель в бюджетном сегменте. Есть миллионы обзоров, апгрейдов, лечения болячек и т.п. Если не знаете что купить - однозначно именно эту модель. Лично я о выборе ни разу не пожалел.

Есть две модификации - обычный и pro. У меня pro и я крайне рекомендую именно его - разница в пару тысяч рублей. За это получаете более жесткую раму и блок питания meanwell, а не китайский нонейм.

Первоначально планировал вообще не делать никаких апгрейдов, но мир несовершенен :) Вначале печатные. Ссылки уже точно не помню - картинки похожие, оставлю ключевые слова для поиска. Только учтите, на обычный и pro файлы могут отличаться из-за разной рамы. Фото с thingverse.

1. Клипсы для кабеля (cable clips)

Такие же есть для кабелей питания. В остальном принтер собран достаточно добротно, но лично меня болтающиеся хвосты бесят.

2. Держатель шпателя (spatula holder)

Удобно, под рукой, ничему не мешается.

3. Натяжитель оси X (belt tensioner)

Есть еще для Y, но ее относительно редко нужно подтягивать, мне было просто лень печатать :)

4. Ящичек (dual drawer)

Есть десятки ремиксов и модификаций. У меня немножко другое наполнение. Вещь мегаудобная - весь инструмент, кусачки, сопла - все в одном месте и не мешает.

Еще мне все никак не дойдут вентиляторы. Обдув у эндера хреновый - основной вентилятор охлаждает помимо радиатора еще и нагревательный блок, а обдув модели совсем хилый.

ender 3 petsfang. Их куча модификаций.

Теперь по железу.

1. Пружины стола. Родные хреновые. Стол постоянно приходилось калибровать. Ссылки не будет - мне их бесплатно со стеклом подарили. Говорят, с каких-то жигулей подбирали. Есть и на али.

2. Стекло (ultrabase)

Качество печати в тысячу раз выше, чем с базовым ковриком. Даже и думать не стоит. В бюджетном варианте народ из зеркала режет.

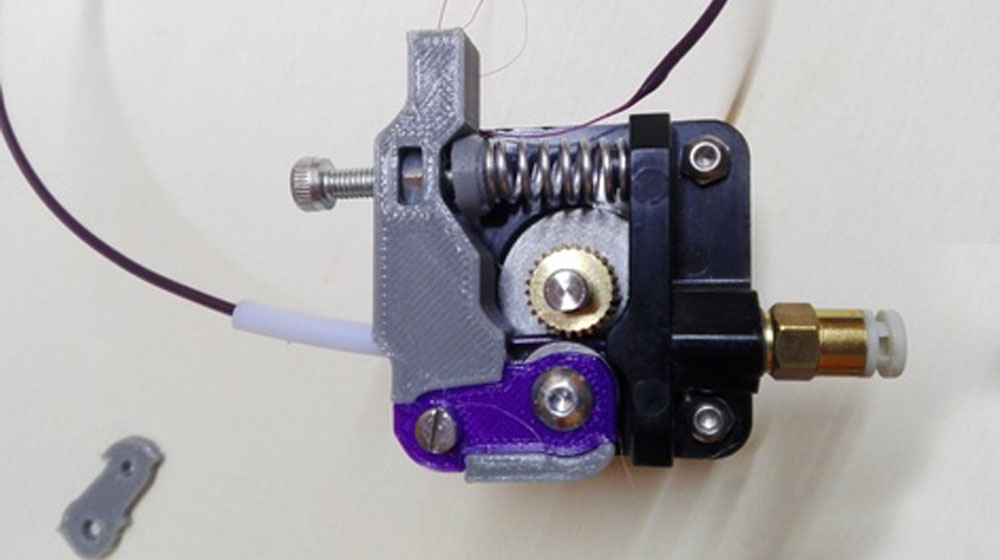

3. Экструдер (bmg extruder). Родной просто шлак. В бюджетном варианте можно заменить на металлический. Но редукторный с двумя подающими колесами в разы лучше.

57.JPG" />

У меня китайский клон от trianglelab. Норм. В принципе, есть модели корпуса, а шестеренки можно купить за копейки на алиэкспрессе.

4. Тефлоновая трубка 1.9 мм. (на фото выше) Херня и гомеопатия. Зато красивее белой :)

5. Датчик автоуровня (bltouch)

Есть клоны 3d touch дешевле. Но известны своей глючностью и неточностью. С данной штукой можно вообще забыть про кривизну стола и его калибровку.

6. Титановое горло (titan throat)

После этой штуки я забыл про пробки. Но, некоторые говорят, что будут проблемы с pla.

7. Антилюфт-гайка (anti backlash)

Спорно. Люфт пропал, но при проходе через соплю из пластика прыгает теперь весь стол.

8. Муфта (shaft coupler). Изначально есть болячка перекоса Z оси относительно направляющих. Одно из решений - карданная муфта

Разницы не почувстовал. Попробую еще пружинную

9. Плата управления (bigtreetech skr e3 dip)

Просто земля и небо. Крайне рекомендую, причем именно эту плату - цена от тысячи рублей всего. Драйверы TMC2208 uart - тихие. Вообще никаких звуков нет, только вентиляторы шумят. Дробление шага до 1/256. Возможность программной регулировки напряжения, чтобы меньше грелись моторы. Все настройки марлина влазят, нет проблем с местом. Не тормозит. Лососевая кожа пропала.

10. Экран с touch screen. Примерно как на фото выше. Я так и не смог к нему приноровиться. К счастью, есть режим совместимости с марлин, проще из него управлять. Пару полезных плюшек - это ввод G-кодов прямо с экрана, возможность использовать полноразмерный sd/usb для печати, возможность подключить wifi. По большей части игрушка, имхо. Покупал только потому, что нужен был экран для другого проекта.

11. Расходка. Рекомендую прикупить стартовый набор, чтобы внезапно все не встало.

а) сопла. Со стандартным экструдером у меня не получалось нормально печатать с соплом больше 0.6. Приходится занижать скорость, завышать температуру. То на то и выходит. Я использую, в основном 0.4. Редко когда 0.2 или 0.6. Кто бы там что ни говорил, но разница в производителе есть. Я беру от trianglelab. Сопла полированы внутри до зеркального блеска. Если чистить - пластик легко вынимается из сопла целиком даже в холодном виде. Забиваются крайне редко. Я бы взял 3-4 штук 0.4 и по одному 0.2 и 0.6

б) ролики. У меня до сих пор родные, но комплект лежит. Продают также просто пластик без подшипника, но лично мне лень перезапрессовывать. Встречал двух видов - POM и PC. Что лучше - хз, взял самые простые.

в) термистор и нагревательный картридж. Тоже стоят родные, но лучше перестраховаться.

По итогу родного осталось рама да блок питания :) И то, раму легко модифицировать, чтобы увеличить область печати.

. А если еще только думаете покупать принтер - я бы подождал пару недель и взял Ender 3 V2. Там уже решили проблемы с обдувом, стоит нормальная плата управления, сенсорный экран. И даже натяжители ремня штатно.

Читайте также: