Как разобрать хотэнд 3д принтера

Обновлено: 18.05.2024

Железка и железка, только обязательно надо фаску снять, из магазина там небольшой буртик после нарезания резьбы.

Это важно, потому что трубка должна обязательно упереться в сопло а из-за буртика трубку можно не дослать и будет зазор.

Из-за зазора могут быть пробки и прочие бяки при ретрактах. Для удобства сования трубки меняем фитинги на хорошие. У них другой принцип, трубка вообще не елозит и запихивать ее удобней.

Главное не пассатижами — обдерете, а там переходная посадка. Можно в той же дрели, лишь бы в патроне.

Сборка

Я собирал все на смазку тормозов МС 1600. Она до 1000 градусов, не даст ничему прикипеть и работает как термостата. Ну и она у меня просто была :) Нагревательный элемент и термопару обязательно тоже на нее. Хотенд стал быстрее греться и температуру даже 230

250 градусах держит как вкопанную. Раньше гуляла на градусов 5, а это МНОГО. И это по термопаре, а что там в реальности… да еще хуже.

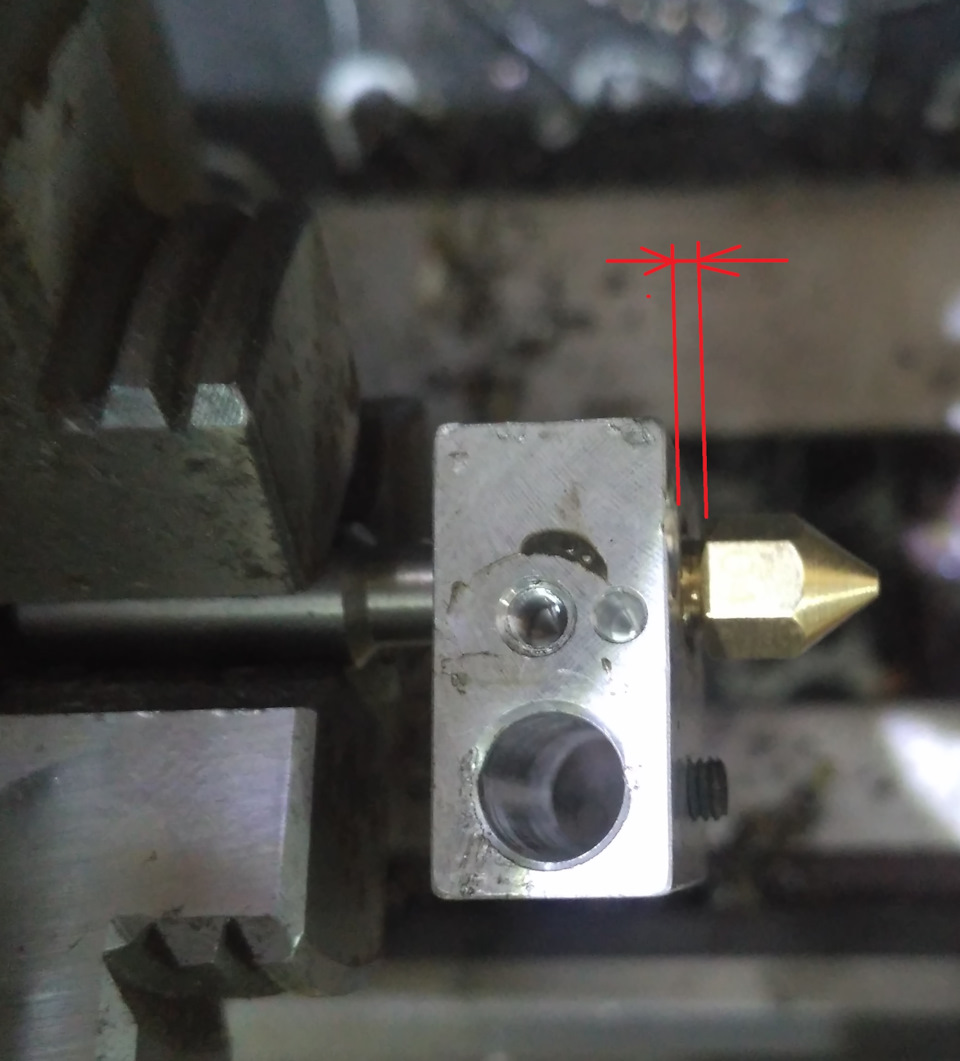

Термобарьер нужно закрутить так, что бы при закручивании сопла обязательно был зазор, как отмечено на фото выше. Ну пусть будет миллиметр.

Стол 100

Экструдер 250

Обдув 0

Все остальное как обычно, тот же ПЕТГ

К столку с 3Д клеем липнет плохо, нужно стекло и карандаш. Слои слиплись намертво, вообще все равно как резать. Да и режется оно ОЧЕНЬ плохо.

В общем кому шестеренки, рекомендую :)

У меня есть еще на пробу их ABS+ но пока катушка печатается.

Позже затестю, тогда у себя напишу.

Комментарии 61

Дружище, а нейлоном можешь что нибудь в диаметре 100мм напечатать? :)

мне для этого надо найти стекло

не липнет к моем столу, кубик то отрывается

А нейлон хреново липнет ко всему. Обычно 3Д клей или БФ-2 со спиртиком. И стол 100-110. Обдув отключен.

3D клей пробовал, не хочет

а карандаш или БФ от моего стола потом отмыть — проще удавица

А в Истре нету больше резки стекол, из того что было тоньше 5мм не нашел.

ЗЫ пост конечно никто не читал, стол пробовал 100 :)

110 это его максимум без утеплителя с низу, нуу очень долго ждать

А нейлон хреново липнет ко всему. Обычно 3Д клей или БФ-2 со спиртиком. И стол 100-110. Обдув отключен.

Я нашел стекло 3ку

на карандаш шикарно клеется

а 100 мм что ты хотел?

усадка примерно 1%

мне для этого надо найти стекло

не липнет к моем столу, кубик то отрывается

можно попробовать самое простое оконное стекло и пва-м. Сейчас только так и печатаю, дешево и морочиться сильно не надо. Липнет всё.

в стеклопакетах 4ка, тоже тяжелющее

3ку бы хотябы найти

я со старых рам себе понабрал. Впринципе то они почти вечные, если самому не разбить. Один раз было только вместе с деталью отслоилось, абс так зацепился, что порвал стекло )

Да выкинул я все, когда старый сарай ломал :)

можно попробовать самое простое оконное стекло и пва-м. Сейчас только так и печатаю, дешево и морочиться сильно не надо. Липнет всё.

Нашел стекло, на карандаш эрик краузер просто шикарно. Что клеится что олипает. Наверно можно даже стол до 90 понизить

а он не родственный с ПВА часом?

да кто их знает, наверное основа близкая.

Мне в жидком пва-м больше нравится, то что легче и быстрее нанести и главное ровномерным слоем в отличии от карандаша. Да и обновлять покрытие надо редко.

Перед началом нагрева на чистое стекло выливаю несколько полосок и куском паролона равномерно размазываю, пока стол греется покрытие готово.

Если клей качественный, то не один десяток печатей ничего менять и обновлять не надо. Если клей похуже оказался, то первые 2-3 печати добавляю. Потом при необходимости смывается водой и готов к новому слою.

Вот у меня сейчас фотка, в таком виде ещё впринципе

печатать и печатать, но можно уже и смыть, с высотой сопла на ближнем крае разок не угадал и первый ряд каймы пробороздил покрытие. С датчиком наверное вообще вечным будет )

Я PLA пластиком пользовался мало (только Китай и комплектный от Ultimaker). Вот напечатано без проблем PLA пластиком, только красные части из ABS.

Через пол года печати через оригинальный E3D-v5 мне пришёл из Китая PLA пластик Transparent Red, 3 мм пруток цвета красной икры. Первые слои печатаются, а потом белёсые катышки и экструзия прекращается. За пару дней до этого знакомый с таким-же хотэндом заполучил катушку серого 3 мм PLA пластика отечественного производителя REC и первый столкнулся с прерыванием экструзии нити. Это было похоже на засорение сопла. После этих событий я плотно начал перекапывать интернет в поисках решения и наткнулся на форум E3D, где обсуждалась эта проблема. Собрав информацию я применил её к своему хотэнду. E3D-v6 не избавлен от этой проблемы. Мои познания относятся только к оригинальным хотэндам v5 и v6 под 3 мм пруток.

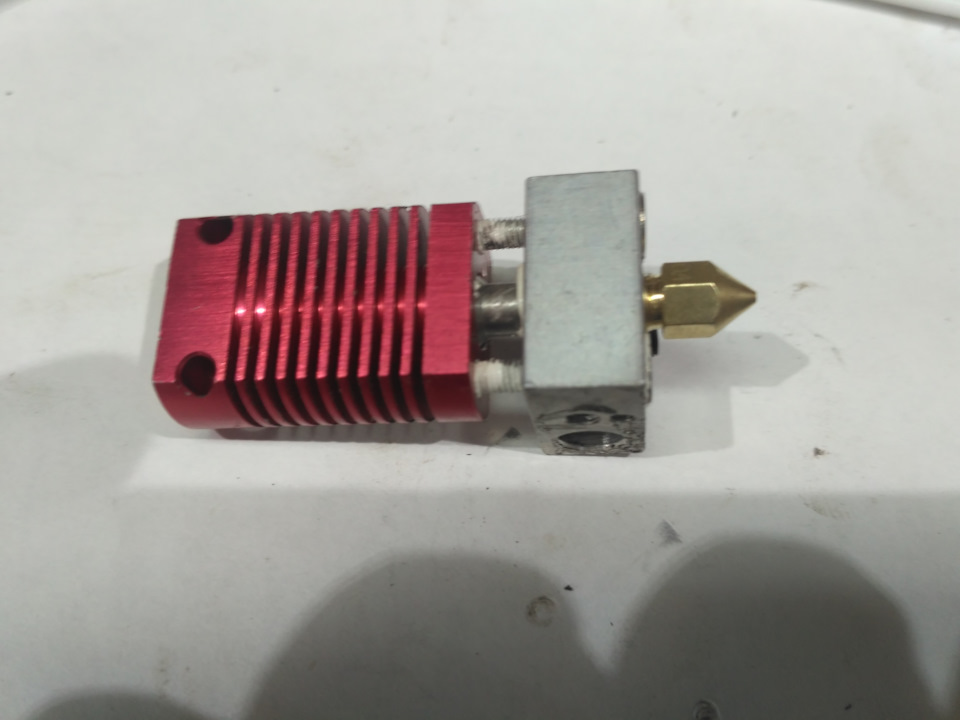

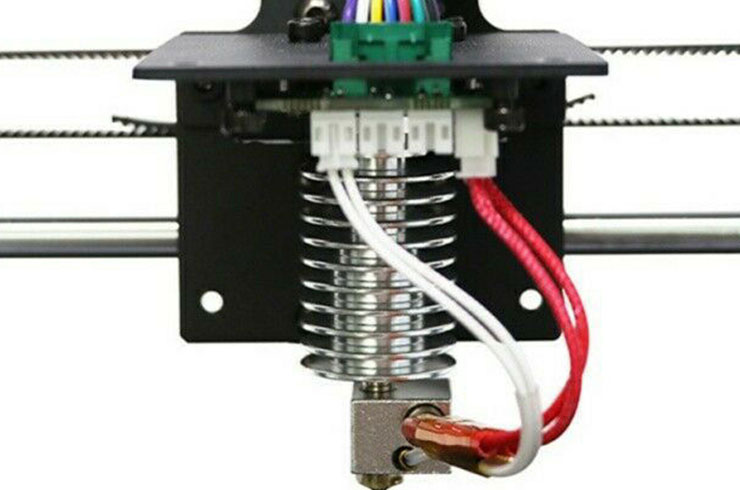

Составные части хотэнда E3D v5: радиатор охлаждения термобарьера, трубка термобарьера, алюминиевый нагревательный блок, сопло.

Рассмотрим как всё происходит.

Начальное состояние прутка:

При нагревании пруток расширяется и превращается в поршень толкающий расплав:

В сопле всегда находится расплав, а в трубке происходит вся работа: нагревание, расширение, плавление и управление давлением в сопле, посредством экструзии или ретракта (отката). Зона расширения прутка называется пробкой.

Радиатор охлаждает термобарьер для понижения уровня пробки и уменьшения площади трения распухшего прутка о стенки трубки. При повышении уровня пробки нагрузка на экструдер возрастает и шаговик начинает пропускать шаги или подающий болт прогрызает пруток и экструзия прекращается. С другой стороны при уменьшении зоны расплава и понижении уровня пробки сокращается производительность экструдера при высоких скоростях печати или при использовании сопла с большим диаметром выходного отверстия и приходится увеличивать температуру сопла и снижать скорости построения детали.

Разбираем хотэнд.

Чистим сопло, вынимая сверлом разогретый пластик.

Раз у нас проблемы с непроходимостью прутка, будем искать решения внутри трубки. Заглянем внутрь трубки от E3D v6 для 3 мм прутка.

Внутренняя поверхность весьма шероховатая. Посмотрим на фото из Интернета: разрез трубки для 1,75 мм прутка. Видим аналогичную картину.

Для получения информации о размерах посмотрим на вырезки из чертежей E3D

Опытные пользователи предлагают несколько вариантов решения проблемы непроходимости:

1. Дополнительно охлаждать шейку трубки термобарьера, изменив конструкцию воздуховода, для понижения зоны расширения прутка.

2. Прожарить растительное масло внутри трубки и сопла, для получения скользкого нагара на стенках и улучшения скольжения прутка

3. Отшлифовать и отполировать внутреннюю поверхность трубки

Займёмся доработкой.

Начнём со шлифовки наждачной бумагой нулёвкой. Наждачку крепим скотчем к сверлу и обматываем. Сверло зажимаем в патрон дрели в елозим внутри трубки до получения гладкой матовой поверхности.

Для полировки я использовал обычную офисную бумагу. Крепим к сверлу, как наждачку. Добиваемся зеркальной поверхности.

Важные замечания:

-Шлифовка и полировка не имеют решающего значения и без дальнейших действий не принесут требуемого результата!

-Много шлифовать нельзя, иначе диаметры отверстий трубки и сопла будут несовпадать и это приведёт к образованию ступеньки на прутке-расплаве и усилия на экструдере возрастут!

После полировки я прожарил растительным маслом внутренние поверхности трубки и сопла.

Вместо изменения конструкции воздуховода я решил обмазать термопастой нижнюю часть трубки, находящуюся в радиаторе. Эта мера должна повлиять на понижение зоны расширения прутка и в итоге снижения требуемого усилия давления прутка на расплав для экструзии нити пластика из сопла.

Не забывайте подкрутить сопло после нагревания.

Теперь можно получить удовольствие от печати PLA прутком.

Печатая уже долгое время, более года, в одно время часто встречались проблемы с экструзией. Неравномерная временами экструзия или щелчки проскальзывания податчика прутка. Причем при печати очень редко, но при смене пластика постоянно, прогоняя пластик штатным функционалом принтера. Это заметно не только из-за щелчков, но и по толщине выходной нити, так как я помню, в самом начале использования принтера, она была толще.

Замена сопел или решала эти проблемы, но не на долго или не решала вовсе.

В печати мелкие неурядицы не мешали, но в один день захотелось еще лучшего качества и я решил полностью перебрать всю систему хотенда.

Переборка

Для начала принтер надо разместить на каком-нибудь открытом месте, что бы к нему был простой доступ. Крутить предстоит не мало и с разных сторон. Голову поднять примерно на середину, так проще снимать ее части.

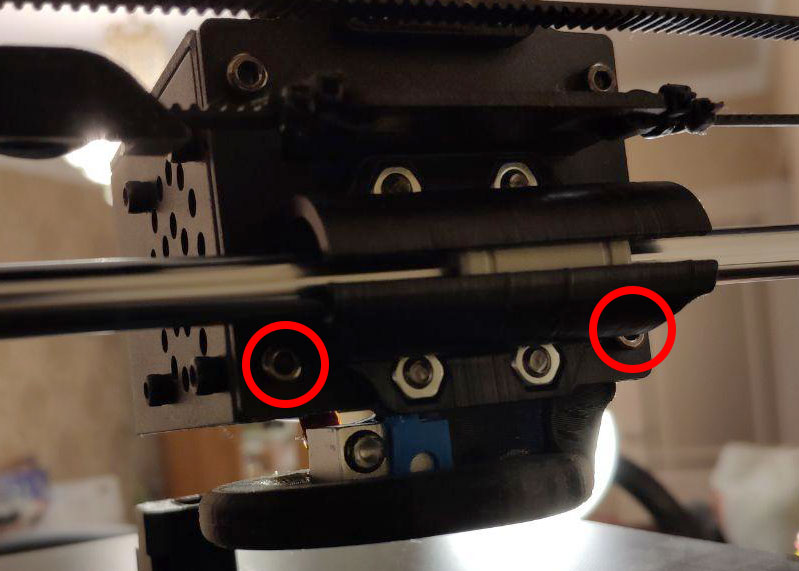

Открутить с задней стороны головы два болта снизу (верхние не участвуют в этой работе).

Задняя сторона

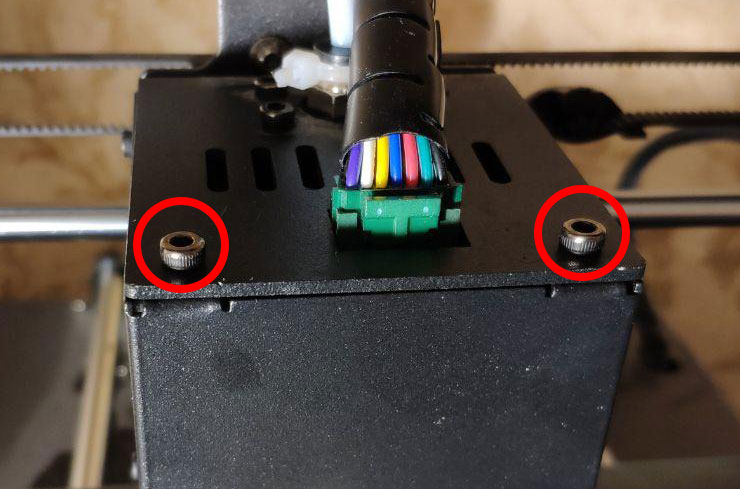

Открутить два болта с верхней части головы.

Верхние болты

Запомнить или пометить все коннекторы, что куда подключается. Я отмечал только один из двух коннекторов вентиляторов маркером, так как остальные были логичны.

И так, крышка снята. Разбираем дальше. Если никогда не трогалась трубка и сам радиатор хотенда, то, скорее всего, на фиксаторе трубки стяжка. Удаляем ее (потом можно затянуть новой 2.5мм стяжкой).

Обратимся теперь к противоположному фиксатору трубки, т.к. с его начать будет проще, в виду того, что вынуть трубку из радиатора скорее всего будет ложно. Вжимаем пластиковое кольцо фиксатора и удерживая его, вынимаем трубку.

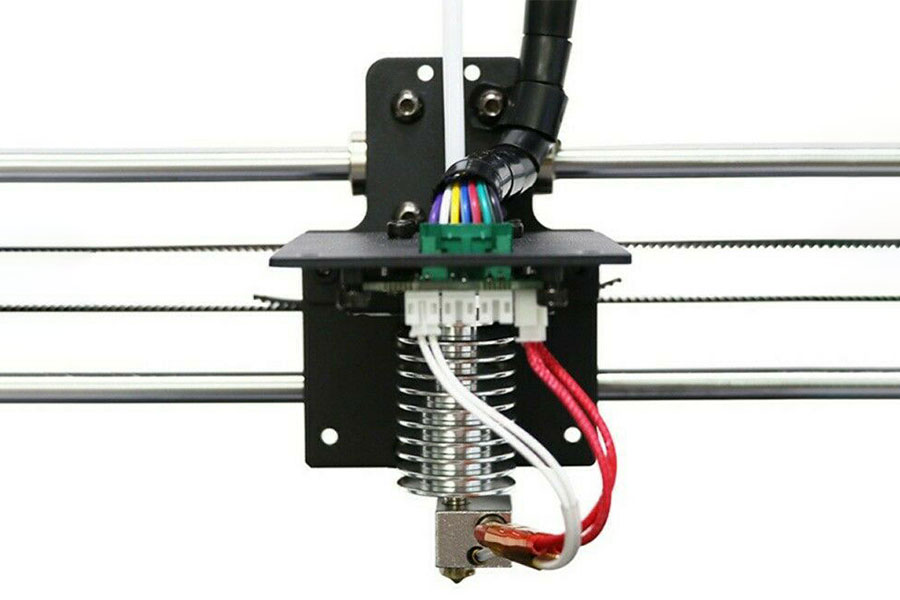

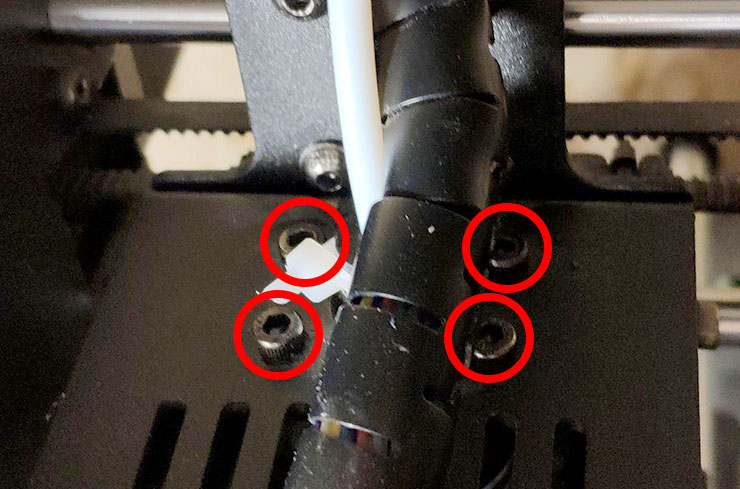

Теперь необходимо открутить сам радиатор от головы. Выкручиваем 4 длинных винта на верхней ее части.

Крепление радиатора

И так, как с обратной стороны трубка уже снята, вытягиваем весь хотенд вместе с трубкой.

Опять же, в виду возможных проблем с трубкой, начнем разбирать снизу.

Все элементы в разборе

Перед снятием сопла, лучше его нагреть и так как я его собирался менять, то сделал это зажигалкой. Выкручиваем сопло. И снимаем нагревочный блок. В радиаторе остается только горло.

Теперь вожмем крепление трубки, так же, как с её обратной стороны и пробуем вынуть трубку. Если получилось, то отлично, если нет, то с большой долей вероятности она прикипела к горлу. В этом случае надо зафиксировать радиатор и пробовать крутить горло. Это можно делать двумя плоскогубцами.

Если вместе с горлом крутиться и трубка, то это оно. Скорее всего трубка отлипнет от горла при его вращении и, выкрутив горло, можно опять нажать на крепление и вынуть трубку.

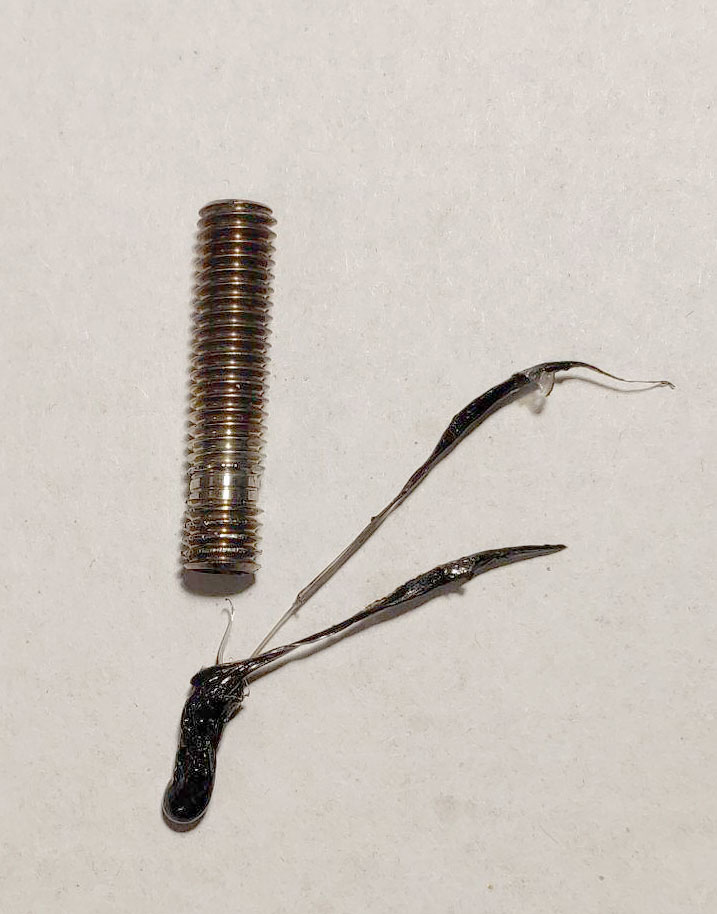

Вот пример того, как выглядела трубка после двух лет работы, которая никогда не трогалась. Менялись лишь сопла.

Видно, как подгорел её конец, как выходил пластик за её пределы. Эта же субстанция была и в радиаторе и в горле. Диаметр трубки сужен, трение большое. Картина ужасная.

Так располагается трубка внутри (грязная выше крепления это вынимал через низ):

Чистка

Что бы все это очистить мне понадобилось:

- Сверло по дереву на 4

- Ацетон

- Пара ватных палок

- Зажигалка-автоген

Для начала прокалил горло автогенкой, вычистил сверлом оставшиеся ошмётки и положил в герметично закрывающуюся ёмкость с ацетоном.

Радиатор хорошо прогрел автогенкой внутри, прям в отверстие, но без фанатизма. Вычистил сверлом и в туже ёмкость.

Пока все это отмокает, подготовил новую трубку. Она была в запасе.

Через какое-то время ацетон становится коричневого цвета, отделяются шматки из отверстий, поболтав там детали вынимаем. Остатки прочищаем ватными палками и запчасть как новая.

Хорошо прочистите горло от каких либо загрязнений, так как туда будет плотно вставляться трубка и мусор может попасть в сопло!

Отдельно хотелось бы показать, что такое пробка. Вот такой сгусток образуется, если трубка не зашла до конца в горло или вылезла из него. При этом пластик застывает и проталкивание прутка становится почти невозможным и мы получаем проскальзывание податчика.

Пробка, образовавшаяся в горле

Сборка

Осталось только надеть вентиляторы и соединить коннекторы.

Результат

Результатом стало то, что принтер стал печатать, как из коробки. Щелчки пропали, выдавливание стало таким же уверенным и ровным при смене катушки.

Когда дело доходит до шума при 3D-печати, вентиляторы часто оказываются главным виновниками этой проблемы. Узнайте все о лучших вариантах для 3D-принтере.

Чтобы сделать машину тише, единственным источником избыточного шума является вентилятор.

Помимо желания более тихой 3D-печати, есть несколько других причин для замены вентилятора на вашем 3D-принтере:

- Заменить сломанные вентиляторы

- Увеличить воздушный поток для охлаждения электроники

- Увеличить угол свеса, чтобы печатать без поддержки

- Увеличить расстояние на мостах

На всех 3D-принтерах есть четыре основных вентилятора:

- Вентилятор БП (блока питания)

- Вентилятор материнской платы

- Вентилятор Хотенда

- Вентилятор охлаждения 3D-печати

Легко заменить можно последние три из четырех вентиляторов, более модифицированным является вентилятор хотенда, так как он единственный, который всегда включен.

Вентилятор блока питания меняют редко, так как это может быть довольно опасно. Поскольку вам придется открыть блок питания, это делать нужно только со знанием необходимых мер предосторожности.

Теперь, когда мы знаем о четырех типах вентиляторов, мы рассмотрим и расскажем о каждом из них, а также дадим вам несколько хороших вариантов замены.

Вентиляторы для блоков питания и материнской платы

Вентилятор блока питания в основном самый шумный вентилятор на машине. Как мы уже упоминали, хотя это может быть очень опасно, если вы не знаете, что делаете, некоторые пользователи заменили его альтернативными вентиляторами 60 x 15 мм. (Размер вентилятора иногда сокращается до 6015.) Новый вентилятор должен работать дольше и уменьшать шум, но при этом пропускать достаточно воздуха для охлаждения необходимых деталей.

Нынешний вентилятор блока питания производит 40-50 дБ шума, но все, что мы выбрали для новых вентиляторов, будут производить менее 30 дБ шума. Напоминаем, что напряжение вентилятора блока питания должно быть 24 В, но перед покупкой вентилятора рекомендуется дважды проверить фактическое напряжение внутри блока питания, которое подается на вентилятор.

Есть несколько хороших вариантов замены вентилятора блока питания или материнской платы:

Вентилятор Хотенда

Больше всего происходит замена хотенда, поскольку он постоянно включен. Это вызывает опасения, что эти «бесшумные» вентиляторы не нагнетают достаточно воздуха для эффективного охлаждения радиатора или «хотенда»

Недостаточный поток воздуха может вызвать так называемую «тепловую ползучесть», когда филамент начинает плавиться, пока он еще находится в трубке из ПТФЭ, вызывая непостоянную экструзию и застревание. Это особенно часто встречается при печати из PLA, температура охлаждения которая составляет около 60 ° C. Это означает, что хотенд следует охлаждать значительно ниже температуры плавления пластика, что можно сделать только с помощью мощного (но шумного) кулера.

Обратите внимание, что у V2 есть дополнительный пластиковый кожух вокруг хотенда, поэтому вам нужно будет снять его, чтобы получить доступ к вентиляторам.

Давайте посмотрим на несколько хороших вариантов:

Вентилятор охлаждения детали

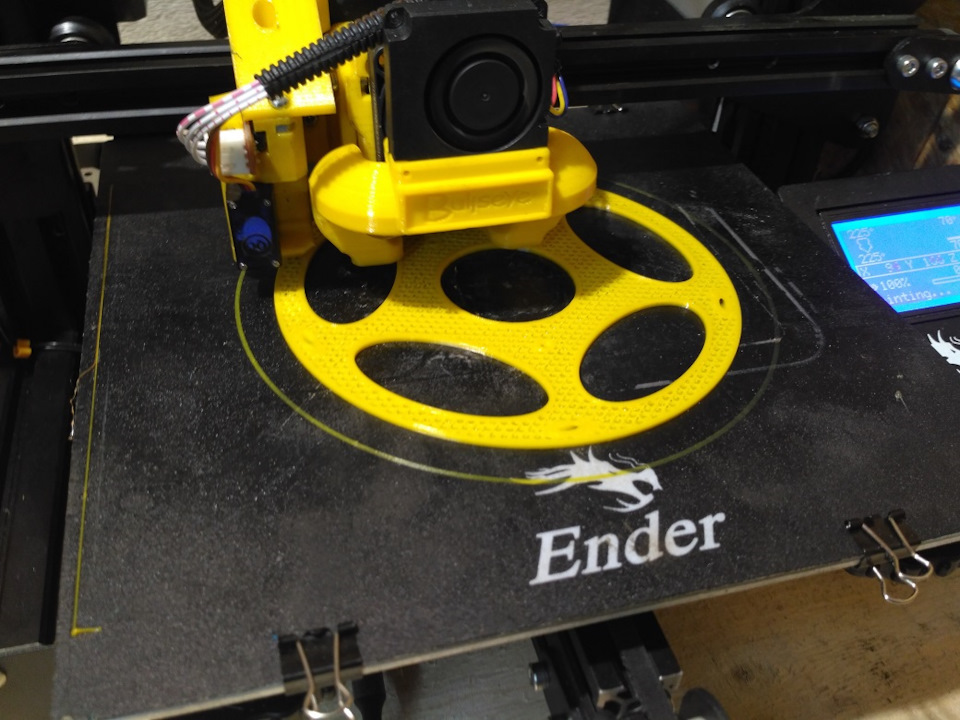

Хотя стандартного вентилятора охлаждения Ender 3s обычно достаточно для большинства людей, некоторые решают заменить охлаждающий канал на своем вентиляторе.

Одной из популярных бесплатных 3D-печатных моделей является воздуховод Petsfang . Он имеет двухстороннее охлаждение и версию для стандартного вентилятора 40 x 10 мм или замену Noctua. Обратите внимание, что есть вариант, который подходит для V2, так как задние панели отличаются от версий 3 и Pro.

Существуют также модели для нагнетательного вентилятора размером 50 x 15 мм, который аналогичен типу, используемому на CR 10 S Pro . Эти воздуховоды должны обеспечивать больший воздушный поток с помощью стандартного охлаждающего вентилятора и поддерживать большинство других типов вентиляторов.

Что касается самого вентилятора охлаждения, вот три хороших варианта:

-

напряжение 12В, производит всего 21 дБ, поэтому он тихий и очень быстрый при 5000 об / мин. 40 mm специально разработан для сочетания тишины с хорошим потоком воздуха.

- Вентилятор Noiseblocker’s Black Silent XM1 11 дБ шума.

Вывод

В целом, кулер играет ключевую роль печати на вашем 3D-принтере. Если вы действительно хотите заменить кулер вашего 3D-принтере, просто не забудьте убедиться, что выбранный вами кулер выполняет свою работу по охлаждению, а не просто делает процесс печати тише.

Читайте также: