Как сделать высокотемпературный 3д принтер

Обновлено: 17.05.2024

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

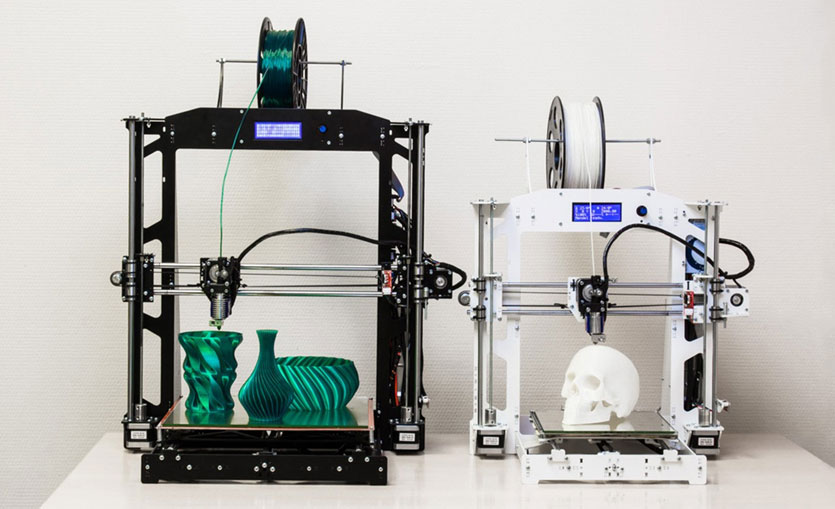

Сразу хотелось бы внести ясность — почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера — рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

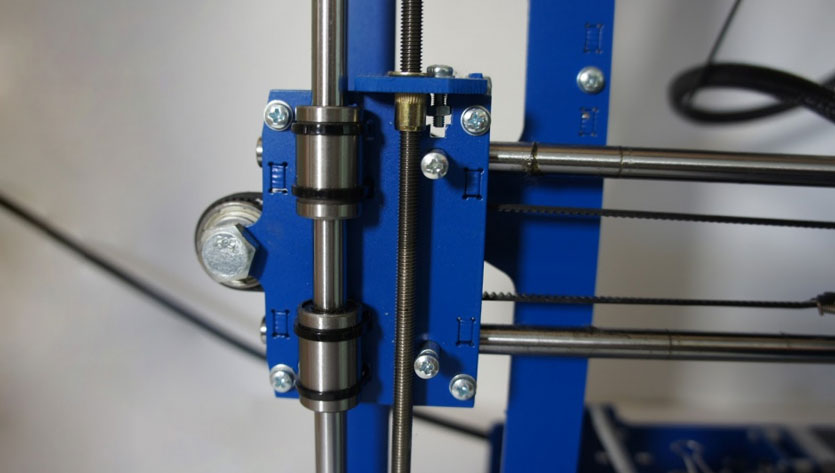

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

Стоимость комплекта: 1 045 рублей.

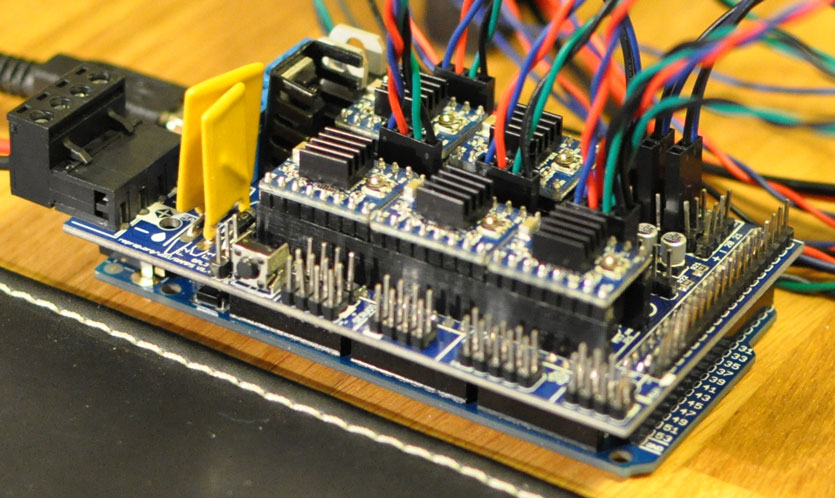

RAMPS 1.4 — плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 — мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

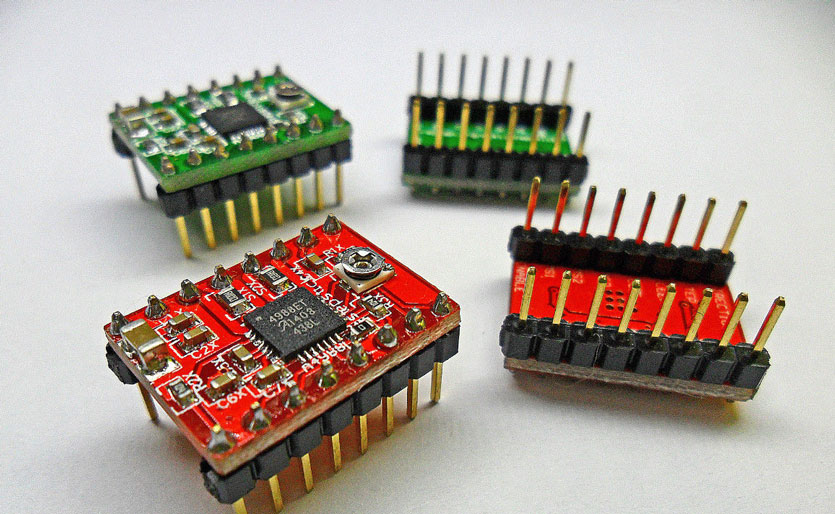

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988. Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

7. Механические ограничители — необходимо 3 штуки.

Стоимость: 23 рубля за штуку.

Возьмите на всякий случай 4 штуки, пусть один будет запасным. Стоимость копеечная, а без такой мелкой детали печатать не получится (вдруг придёт бракованная).

Стоимость: 501 рубль за штуку.

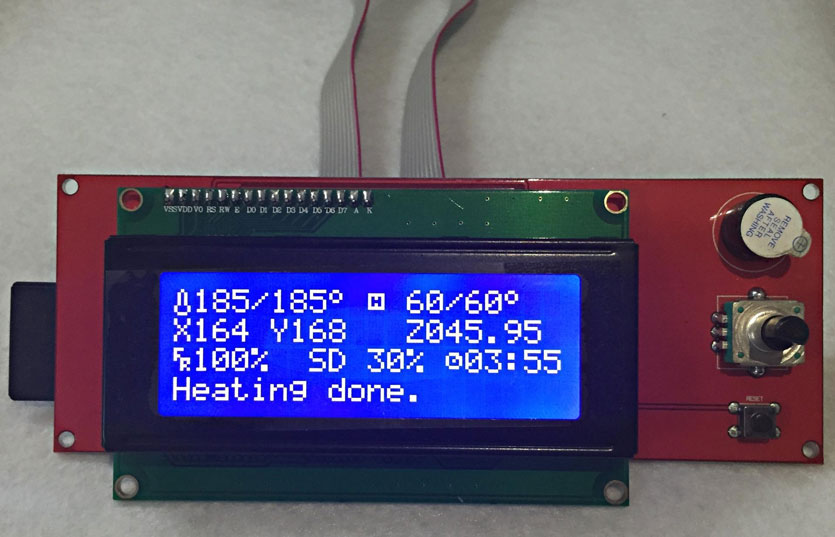

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

Стоимость: 448 рублей за штуку.

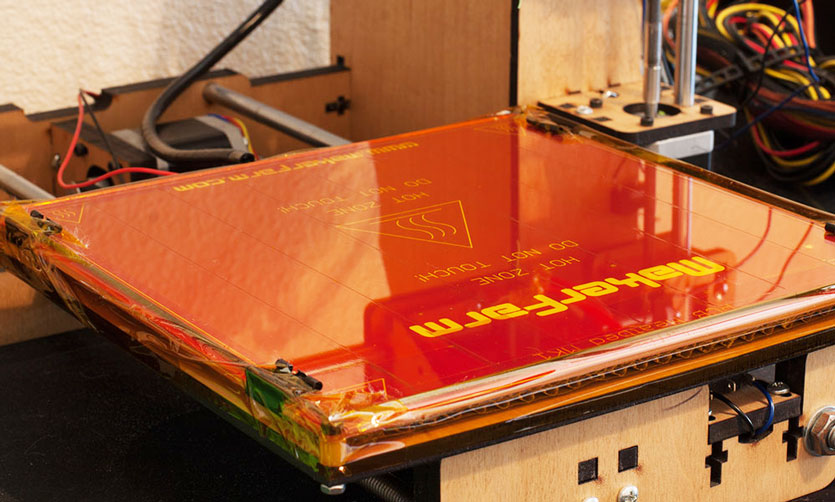

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

Стоимость: 99 рублей за штуку.

Стоимость: 2 795 рублей за штуку.

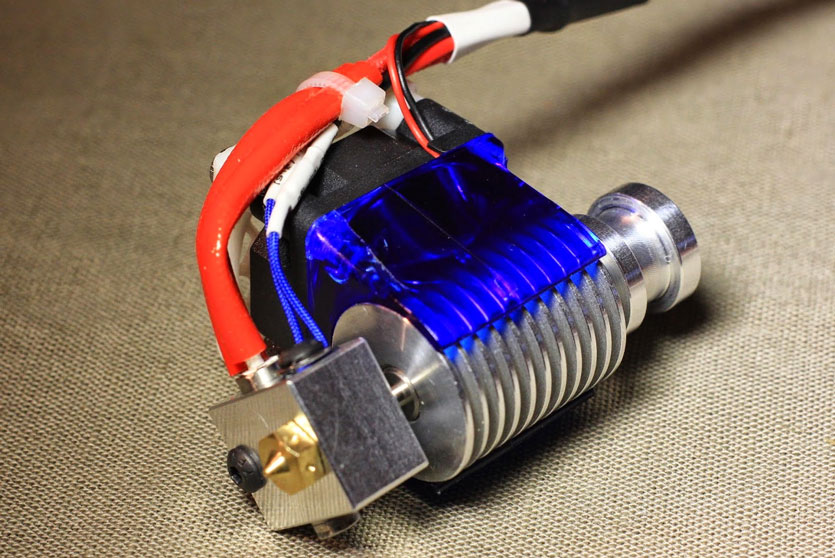

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко — при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

18. Комплект для регулировки стола. Необходимо 2 комплекта.

Стоимость комплекта: 36 рублей.

Эти комплекты нам нужны только ради длинных болтов, которыми мы в дальнейшем будем крепить экструдер.

19. Комплект проводов для подключения шаговых двигателей.

Стоимость комплекта: 128 рублей.

20. Кусок обычного стекла на стол.

Можно заказать боросиликатное стекло, которое выдерживает повышенные температуры. Я использую обычное оконное стекло: нагрев до 90 градусов оно выдерживает, а больше мне и не надо.

Это всё, что понадобится вам для сборки принтера.

Качество напечатанных деталей с таким комплектом будет практически таким же, как у принтеров дорогих брендов. Всё зависит от дальнейших настроек, выбора нужной температуры и прочих нюансов, с которыми вы познакомитесь в процессе печати. Плюсом такого принтера, по сравнению с дорогим брендовым, я считаю возможность быстро, дёшево и самостоятельно починить любую деталь, не потратив при этом нервов и денег.

Стоимость такого набора — не более 20 тысяч рублей.

Если покупать такой принтер целиком, его стоимость на сегодня составляет 43 900 рублей.

Заказав оснастку на AliExpress, мы сэкономим порядка 24 тысяч рублей при тех же комплектующих, а экструдер, который мы подобрали, в некотором плане даже лучше.

Сборка принтера

Ну а далее начинаем увлекательный процесс сборки, следуя официальной инструкции.

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

В пункте 1.1, в самом конце, где крепятся торцевые опоры, не ставим подшипники 625z — впрочем, мы их и не заказывали. Ходовые винты оставляем в «свободном плавании» в верхней позиции, это избавит нас от эффекта так называемого вобблинга.

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

Для этого надо перепаять клемму на заднюю часть платы:

В пункте 2.6 мы начинаем сборку нашего «бутерброда» из Arduino и RAMPS и сразу же сделаем очень важную доработку, про которую редко пишут в мануалах, но которая тем не менее очень важна для дальнейшей бесперебойной работы принтера.

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Далее укладываем все провода. Можно купить специальную оплётку, можно, как сделал я, использовать стяжки или изоленту.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

Существует впечатляющее разнообразие термопластиков, которыми можно печатать на настольных 3D-принтерах потребительского класса. Но, несмотря на это, чаще всего пользователи обращаются к нитям из полилактида (PLA). Это не только самый дешёвый из материалов, но и самый простой в работе. Его экструзию можно вести уже при температуре в 180 °C, и хорошие результаты можно получить даже без подогрева стола. Минус объектов, напечатанных PLA, в том, что они получаются относительно ломкими и плохо переносят высокие температуры. Для прототипирования или печати компонентов, не испытывающих большие нагрузки, PLA отлично подходит. Однако многие пользователи довольно быстро выходят за рамки его возможностей.

Следующим шагом обычно становится полиэтилентерефталат (PETG). С ним не сильно сложнее работать по сравнению с PLA, при этом он надёжнее и выдерживает более высокие температуры. В целом он лучше подходит для создания деталей с механической нагрузкой. Но если вам нужно изготовить ещё более прочные и жаропрочные детали, вы можете перейти на акрилонитрил бутадиен стирол (ABS), поликарбонат (PC) или нейлон. И вот тут уже начинаются проблемы. Экструзия этих материалов осуществляется при температурах более 250 °C, а для достижения наилучших результатов рекомендуется использовать закрытые камеры. Такие принтеры находятся в верхней части диапазона бюджета, с которым готовы работать любители.

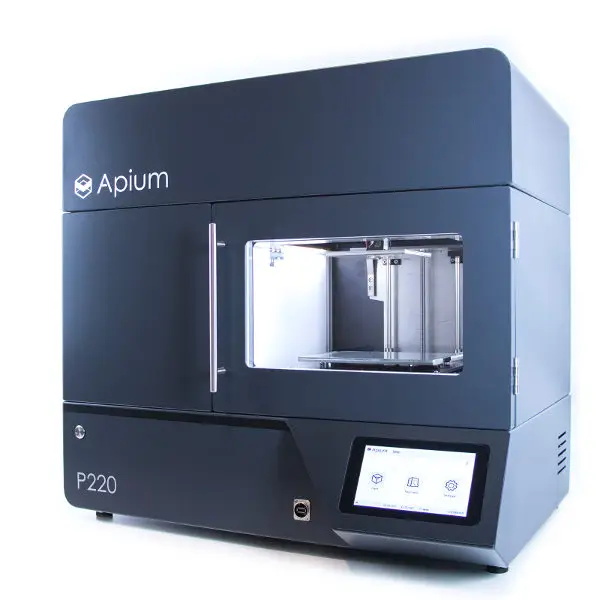

Стоимость промышленных 3D-принтеров вроде этого, Apium P220, начинается на отметке в $30 000.

Однако самые дорогие промышленные 3D-принтеры могут использовать ещё более прочные пластики – полиэфиримид (PEI) или что-то из семейства полиарилэфиркетонов (PAEK, PEEK, PEKK). Изготовленные из этих пластиков компоненты подходят для аэрокосмического применения, поскольку способны заменить металл, оставаясь при этом гораздо легче.

Такие пластики нужно подвергать экструзии при температурах порядка 400 °C, а для работы обязательна герметичная камера, температура в которой постоянно превышает 100 °C. Самые дешёвые принтеры такого рода стоят десятки тысяч долларов, а некоторые модели и вовсе обойдутся в шестизначную сумму.

Естественно, не так уж давно то же самое можно было сказать и про все 3D-принтеры. Когда-то такими машинами пользовались только хорошо оснащённые исследовательские лаборатории, а теперь они стоят на верстаках хакеров и любителей во всём мире. Сложно предсказать, начнётся ли такая же гонка с уменьшением цен в случае высокотемпературных 3D-принтеров, однако первые шаги по демократизации технологии уже сделаны.

Инженерные трудности

Проще говоря, машине, поддерживающей эти т.н. «инженерные пластики», нужно быть гибридом 3D-принтера и печки. В этом, конечно, и заключается основная проблема. Сам принтер – такого типа и качества, которые мы привыкли видеть у себя на столах – не выживет в таких условиях. Чтобы потребительский принтер выдавал детали из пластиков PEI и PEEK, его нужно серьёзно переработать. Именно так поступили в НАСА с LulzBot TAZ 4 в 2016-м.

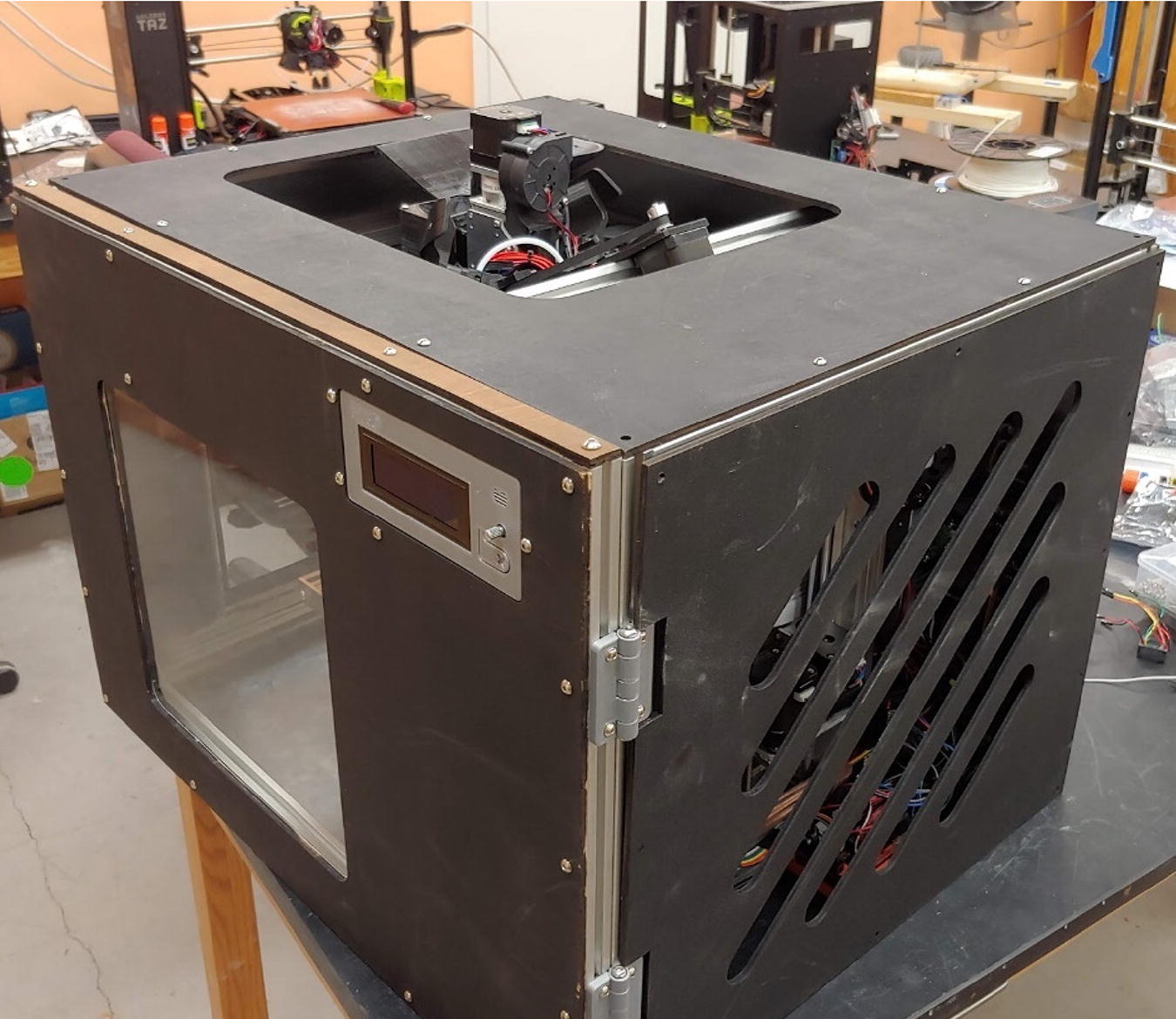

LulzBot TAZ 4, переработанный для поддержки высокотемпературной печати

Сначала нужно было сконструировать изолированный корпус, подходящий для TAZ 4, и установить в него набор инфракрасных ламп по 35 Вт для подогрева. В таких условиях электроника принтера, естественно, перегрелась бы – поэтому её пришлось вынести наружу.

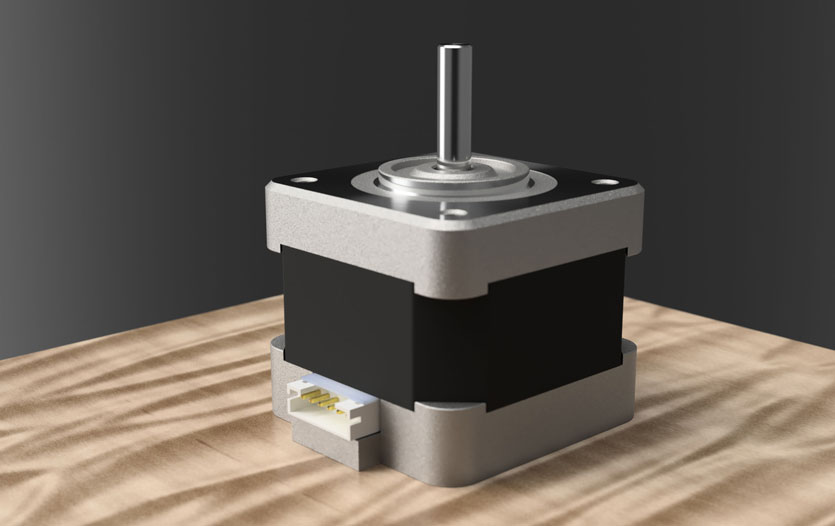

Шаговые моторы тоже перегрелись бы. Но вместо того, чтобы выносить их, команда из исследовательского центра Лэнгли решила сделать охлаждающие кожухи на каждом из моторов, через которые должен циркулировать сжатый воздух.

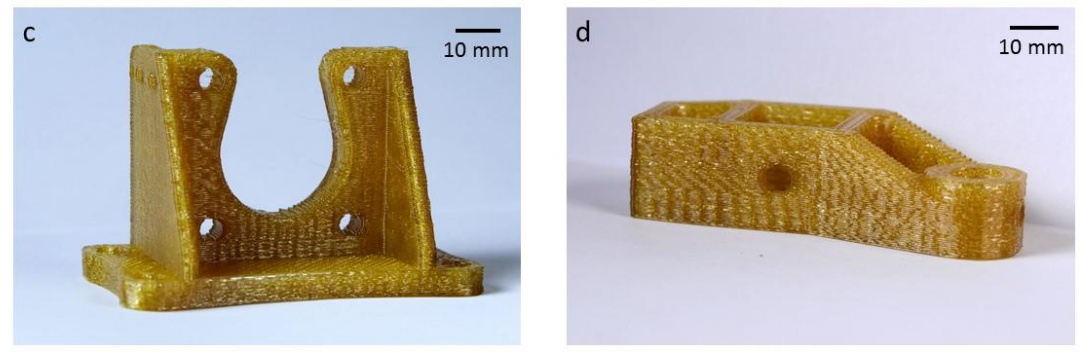

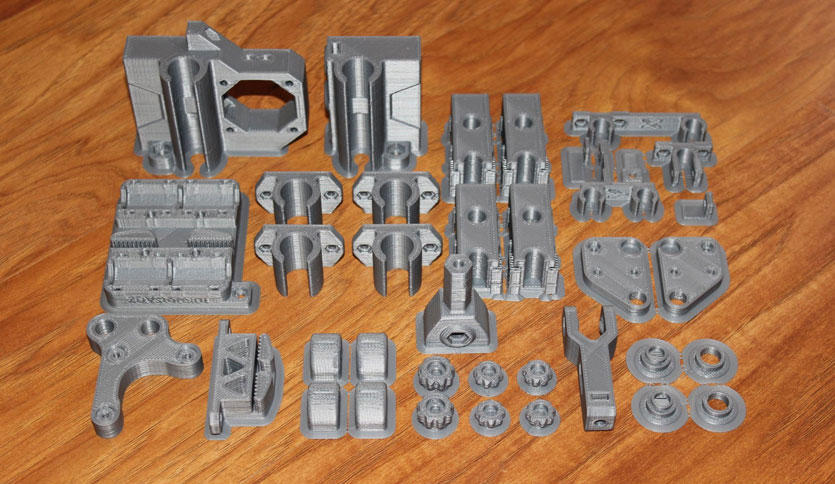

Как и многие настольные 3D-принтеры, TAZ 4 использует несколько распечатанных компонентов. Поскольку они из ABS, они быстро разрушились бы в камере, предназначенной для поддержки PEEK. Их напечатали из PC, но даже этот материал оказался недостаточно стойким для постоянного использования. В классических традициях RepRap команда распечатала последний, третий набор компонентов на самом модифицированном принтере, из пластика PEI, имеющего коммерческое название Ultem.

Удивительно, но у команды не вызвала особых проблем замена сопла принтера на другое, способное проводить экструзию пластика при температуре в 400 °C. Популярный экструдер E3D-v6 стоит менее $100, и оказался способен поддерживать такую температуру. Правда, команде пришлось заменить термистор на более качественный, а также подредактировать прошивку Marlin, чтобы она позволила достигать высоких температур. У обычных принтеров слишком высокая температура должна вызывать аварийное отключение.

Результаты печати из пластика Ultem 1010 на переработанном LulzBot TAZ 4.

В итоге в отчёте НАСА было указано, что переработка LulzBot TAZ 4 оказалась полностью успешной. Они отметили, что попытка печати PEI с отключёнными инфракрасными лампами завершилась неудачей – расслоением и искривлением модели, чего и следовало ожидать. Они не указали стоимость переделки, однако учитывая, что в то время TAZ 4 стоил $2200, весь проект мог обойтись раз в 10 дешевле аналогичных коммерческих предложений.

Начиная с нуля

Эксперимент НАСА показал, что существующий настольный 3D-принтер можно переделать для печати высокотемпературными инженерными пластиками, притом достаточно недорого. Но вряд ли кто считает, что такой подход является идеальным решением. Здесь задействовано слишком много повторяющихся операций, и инженерам НАСА пришлось отказываться от некоторых решений, сделанных разработчиками LulzBot. И всё равно эксперимент дал ценный базовый уровень для других проектов, создаваемых с нуля.

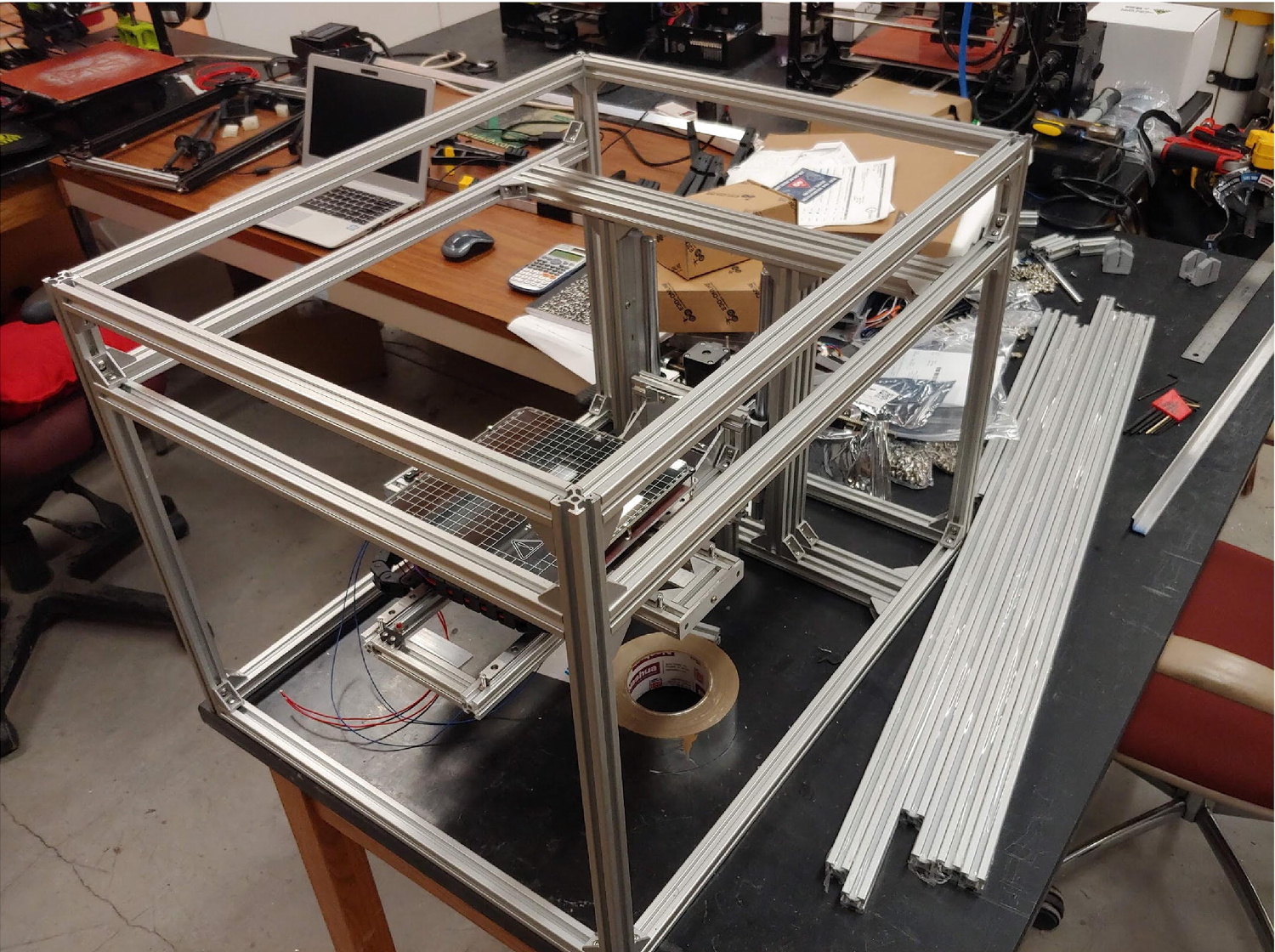

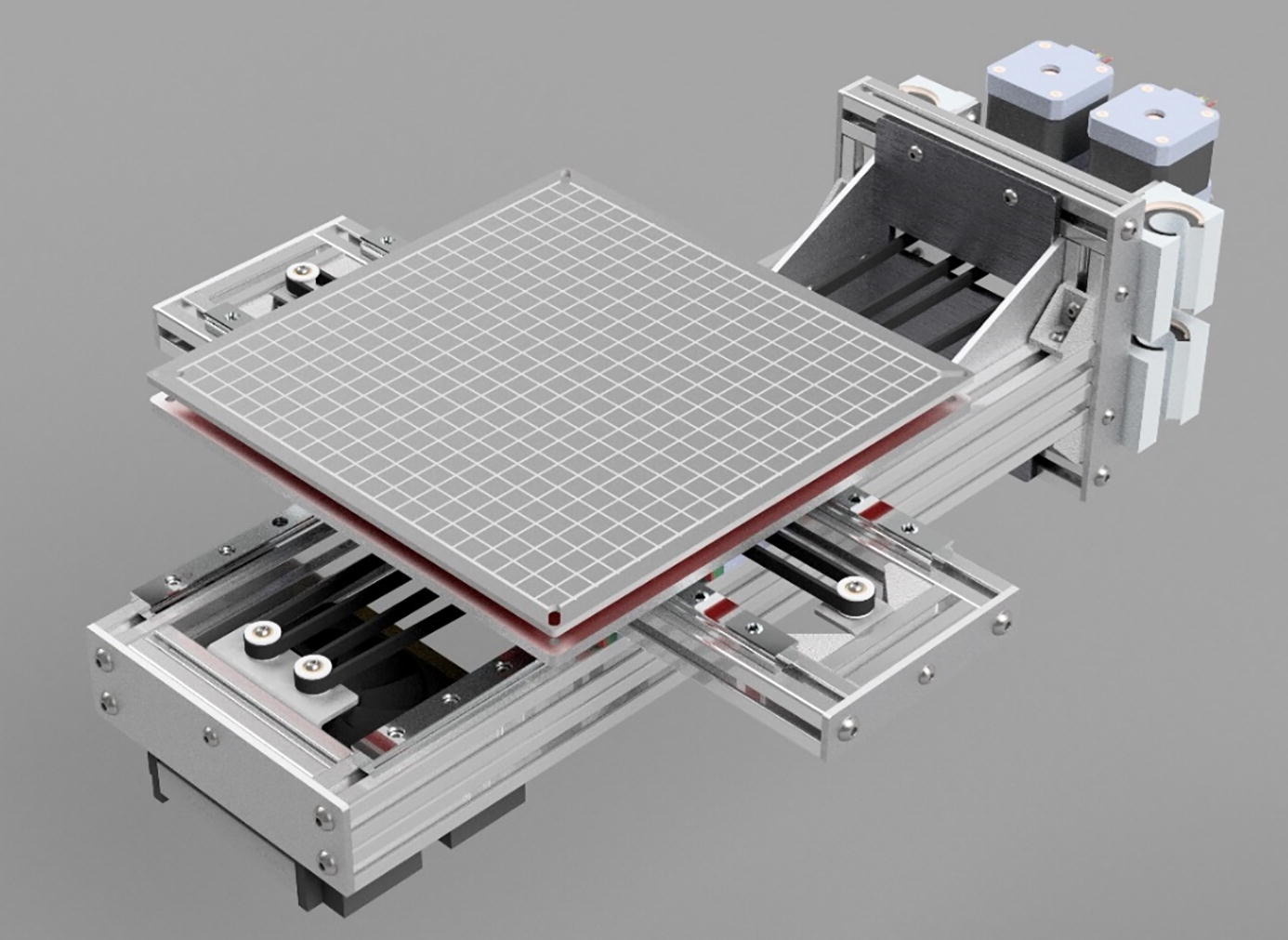

В сентябре 2020 года команда из Мичиганского технологического университета продемонстрировала Cerberus – высокотемпературный 3D-принтер с открытым кодом, способный создавать предметы из PEI и PEKK, стоимость сборки которого составляет всего $1000. Не пытаясь адаптировать существующие конструкции, команда начала разработку с нуля, стремясь к высокотемпературной печати. Вся электроника размещена отдельно от герметичной камеры, использующей киловаттный нагревательный элемент, быстро поднимающий температуру в камере до рабочей.

Все шаговые моторы тоже вынесены за пределы камеры. Кинематика из-за этого становится более сложной, чем в настольных 3D-принтерах, зато Cerberus уже не требует специальной системы охлаждения моторов.

Постройка Cerberus вполне доступна для целеустремлённого любителя. У него упрощённая схема, готовая управляющая электроника на основе Arduino Mega 2560 и RAMPS 1.4, и тот же самый экструдер E3D-v6, что и у TAZ 4. Кроме того, команда выложила чёткие и подробные инструкции по сборке принтера – такого в отчёте НАСА не встретить.

Расширяя возможности

Будь то переработка TAZ 4 от НАСА, или новые схемы типа Cerberus, ясно, что технические возможности печати PEI и PEEK в домашней мастерской уже доступны для тех, кому они очень нужны. Пока это не так легко, как купить за $200 3D-принтер на Amazon, однако, если появится спрос, на рынке появятся и более дешёвые машины, основанные на тех же самых принципах. Ситуация не сильно отличается от текущей волны доступных лазерных резаков, выходящей на рынки в последние несколько лет.

Любители со всего мира печатают СИЗ

Есть ли спрос на такие машины? Ещё год назад ответ мог бы отличаться от сегодняшнего. Но в процессе борьбы с пандемией коронавируса существует новый спрос на быстрое изготовление средств индивидуальной защиты (СИЗ), которого никто не мог предвидеть

Как описано в работе про Cerberus, команда увлеклась разработкой доступного высокотемпературного 3D-принтера именно потому, что его можно использовать для печати СИЗ, которые можно стерилизовать высокими температурами. Команда считает, что маски, напечатанные из PEKK, можно не выбрасывать, а использовать повторно.

У компонентов, которые можно печатать, и многократно стерилизовать, очевидно будут и другие потенциальные области применения в медицине. Портативная недорогая машина, способная производить такие компоненты, потенциально способна спасать жизни в таких местах планеты, где невозможен быстрый доступ к запасам и оборудованию.

Критики 3D-печати часто говорили, основным недостатком этих машин является то, что надёжность изготавливаемых ими предметов редко позволяет использовать их для чего-то, кроме грубого прототипирования. Но когда принтер за $1000 начинает выдавать компоненты из материала аэрокосмического класса, мы, вроде бы, невиданными темпами приближаемся к производственной революции.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Итак, мне в руки попала тепловая витрина от коно пиццы, сначала я думал сделать из нее сушильный шкаф, так как она способна поддерживать внутри себя температуру 30-90 градусов судя по реостату на корпусе. Но мне вдруг пришла идея: а почему бы не сделать из этого ящика высокотемпературный принтер градусов эдак на 350 с подогреваемым пространством внутри, ибо по сути это очень похоже на фото промышленных изделий с различных выставок.

Внутренний объем 370*370*470 (примерно) мм, внешние габариты 450*460*780 мм.

Ну и напоследок собственно фото подвала, нагрев выполнен нагревательным кабелем?, регулировка температуры с помощью термо-предохранителя видимо. В этот пдвал устанавливается лоток с водой, которая не позволяет еде высыхать внутри шкафа. сам подвал держится за 4 ножки, экономия!

Итак, по итогу мы имеем:

-Нагрев внутреннего объема в диапазоне 30-90 градусов (но это надо еще проверить).

-2 ТЭН сверху по 600W каждая + снизу еще нагревательный кабель?

- Возможность вкорячить туда большой нагревательный стол 350*350 (видимо только силиконовая грелка, если хотим греть стол до 160+ градусов, как у пром образцов).

-Довольно жесткая сварная конструкция, стеклянные окна можно легко вынуть если понадобится. Тут вообще можно сделать их в виде дверок обклееныйх толстой фольгированной теплоизоляцией.

-Установить нормальные нагреватель и термопару которые держать 350 (думаю до 400 могут и потянуть).

- Придется точно делать водяное охлаждение для хотэнда.

- думаю те 2 отверстия для выдува горячего воздуха сверху по идее можно направлять на стол и получим обдув горячущим воздухом. Тут не так давно одни человек делал как раз горячий обдув.

Тут получилось не сколько статья, сколько обзор шкафа, но думаю и так сойдет для введения в курс дела.

П.С, Если что, то данный шкаф стоит примерно под 40к в магзинах, думаю самое то для нормального принтера.

Жду ваших оветов ипредложений. Всем спасибо

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

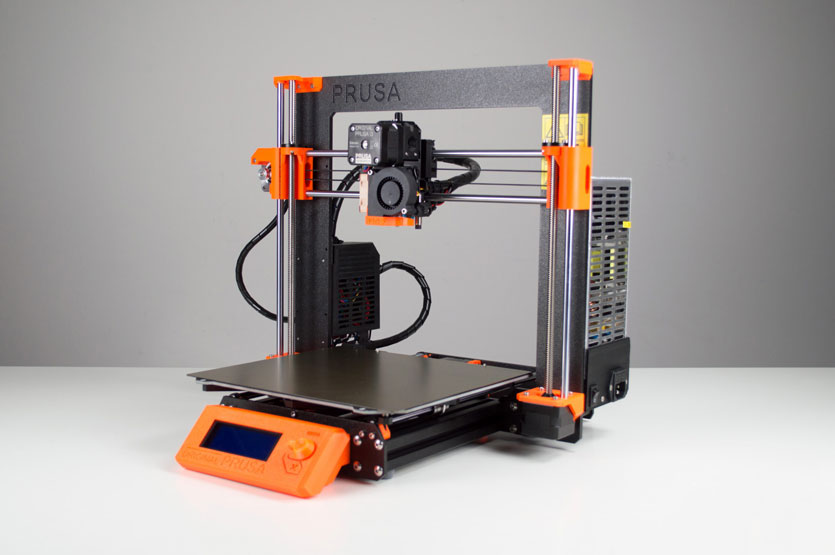

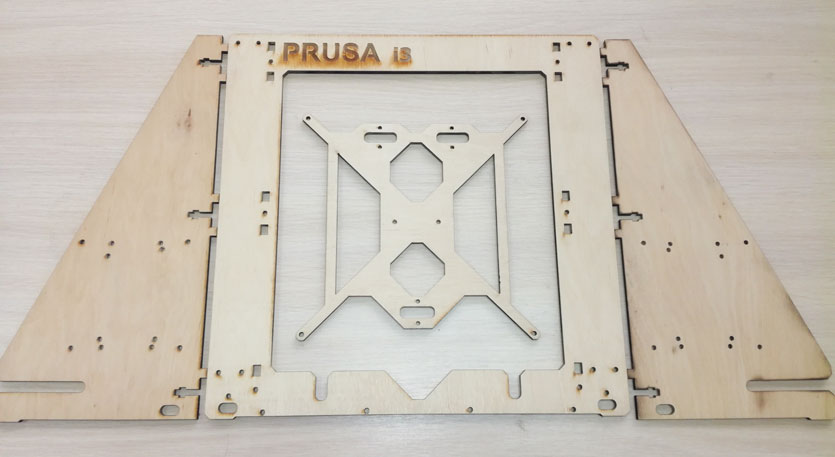

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

Пластиковые детали

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

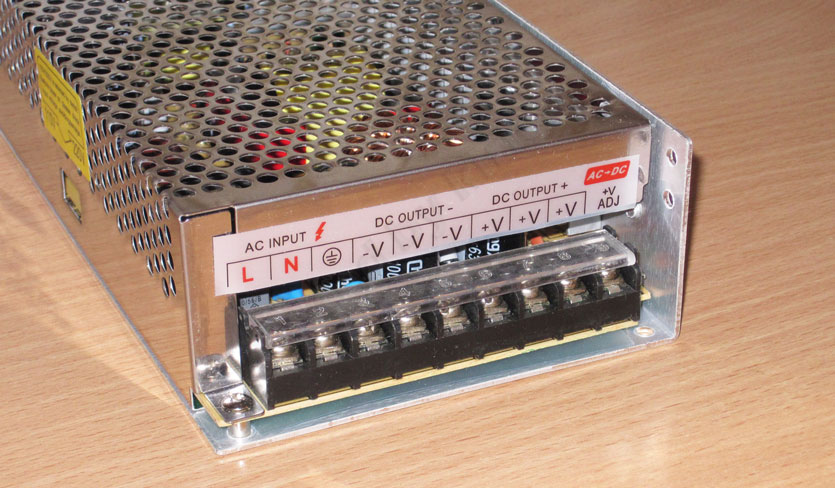

Блок питания

Один из ключевых элементов все электроники – блок питания. Готовый вариант, заточенный на 3D-принтеры, обойдется в 800 – 1200 рублей. Все зависит от мощности блока. Сразу скажу, что 15 А и 12 Вольт для 3D-принтера с двумя экструдерами и одним нагревательным столом будет достаточно.

Финансовый совет. Как вариант, можно задействовать компьютерный БП аналогичной мощности. Б/у вариант обойдется в 200 – 300 рублей, а работать будет также. Единственное, придется немного повозиться с развязкой проводов.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

- Корпус — 800 рублей

- Валы — 420 рублей

- Линейные подшипники — 600 рублей

- Пластиковые детали — 400 рублей

- Мелочь (подшипники, шкивы, шпильки, ремни) — 700 рублей

- Двигатели (б/у разборка) — 900 рублей

- Электроника (столик, плата Arduino + Ramps, 5 драйверов, дисплей, концевики) — 2600 рублей

- Блок питания — 400 рублей

- Набор гаек, болтов, шайб — 150 рублей

- Хотэнд, механизм подачи пластика — 450 рублей

- Про запас — 580 руб

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось.

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

(20 голосов, общий рейтинг: 4.75 из 5)

Высокопрочные, высокотемпературные материалы для 3Д печати

Бытует мнение, что 3Д-печать осуществляется только самыми простыми типами пластика, не обладающими никакими особыми качествами. Однако это бы накладывало на саму 3Д-печать жёсткие ограничения. На самом деле для 3Д-печати существует большой ассортимент материалов, которые используются в самых разных условиях. Различия заключаются и в технологии печати: FDM, стереолитография, фотополимерная печать, селективное лазерное спекание и т.д., и в назначении. Например, существуют пластики, используемые в самой простой FDM-технологии 3Д-печати, которые обладают свойствами резины. А так как на многих производствах активно используются промышленные 3Д-принтеры , то и материалы для 3Д-печати существуют промышленные. Это инженерные пластики, которые обладают особыми характеристиками.

Высокопрочные, высокотемпературные материалы для 3Д печати

Инженерные пластики необходимы для производственных процессов. Здесь совершенно не подойдет плывущий при не сильно высокой температуре PLA и прекрасно горящий ABS. Только из инженерного пластика можно напечатать не просто сувениры, а детали различных приборов и механизмов. Ключевыми характеристиками подобных материалов будут: прочность и стойкость к воздействию разного рода (температурному, химическому и механическому).

К инженерным пластикам относятся:

- Nylon;

- Полиамид;

- Plastan;

- инженерные виды ABS, например, ABSPlus-430;

- coPet;

- SBS;

- Elastan;

- Polycarbonat(PC);

- PET и другие.

Каждый отдельный вид материала может использоваться в определённых условиях, и более предпочтителен для решения конкретных задач.

Профессиональные типы пластиков вроде ABSPlus-430 имеют специальный допуск «production grade», который означает, что данный материал может применяться для серийного производства. Для него характерны: высокая прочность, антистатичность, биосовместимость и другие качества.

Есть материалы, которые используются в авиастроении и машиностроении. Металлы все больше отходят, ведь их отличает большой вес. Пластик намного легче и, вместе с тем, может быть ещё и очень прочным. Незаменимы высокопрочные и термостойкие пластики в космической отрасли. Да, двигатель не напечатать на 3Д-принтере, но разные детали можно. К тому же из пластика они будут дешевле.

«Суперпластики» для 3Д-печати

То, что существуют инженерные пластики для 3Д-печати уже понятно, как и сферы их использования. Однако внимания заслуживают так называемые суперпластики. Это материалы, отличающиеся выдающимися свойствами. Яркий представитель — полиэфирэфиркетон (PEEK) – это удивительный материал, рабочая температура которого составляет 250 градусов. Изделия из этого материала способны даже выдерживать краткосрочный нагрев до 300 градусов. Конечно, и этот материал несовершенен, он отличается высокой стоимостью, а его ударопрочность характеризуется, как умеренная. Основное применение данного пластика – медицинская сфера, в том числе и имплантология.

Второй материал из этой серии – полиэфиримид (PEI). Его рабочая температура составляет порядка 215 градусов, но он прочнее и дешевле, чем PEEK. Именно этот материал нашёл применение в качестве замены металлу в аэрокосмической отрасли. Вышеназванные материалы появились благодаря стараниям компании Stratasys.

Так же есть и другие материалы с высокотемпературной стойкостью, например полифенилсульфон, полисульфон и другие.

Пластики могут заменить металлы, но в прочности они им всё же уступают. Для решения данной проблемы используются композитные материалы. Для этого в обычные филаменты добавляют металлы, и в результате пластик становится более прочным. Компания BASF предложила материал Ultrafuse 316LX, в котором нержавеющая сталь составляет до 80% массовой доли. В ходе производства изделие печатается на 3Д-принтере, а потом его помещают в специальную печать. Там пластик выжигается, а металл становится прочнее. Такой метод производства обходится дешевле обычного и эффективнее.

Таким образом, для технологии 3Д-печати не существует границ. Ассортимент материалов пополняется новыми постоянно, и это позволяет расширять спектр изделий, которые можно печатать на 3Д-принтере.

Читайте также: