Как соединить пластик для 3д принтера

Обновлено: 17.05.2024

Авторы статьи и видеоролика не несут ответственность за любые возможные риски, повреждения и поломки Вашего 3D принтера. Эту технологию Вы можете использовать на свой страх и риск.

Материалы , необходимые для самоделки.

— Пластиковые бутылки (крупные).

Инструменты , использованные автором.

— Бутылкорез

— 3D принтер

— Цифровой штангенциркуль

— Пассатижи, кусачки , ножницы.

Процесс изготовления.

Технология изготовления такого прутка очень проста, и похожий способ уже был описан в одной из статей на этом сайте. Суть заключается в быстром локальном нагреве ПЭТ-ленты, полученной из бутылок, и ее протягивании через узкое отверстие. Однако такой метод весьма громоздкий, не позволяет автоматизировать процесс, большую часть которого приходится делать вручную. Также под вопросом остается получение хоть сколько-нибудь точного и стабильного диаметра «прутка».

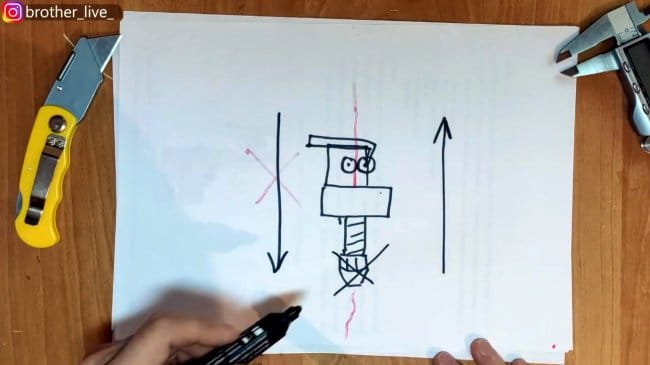

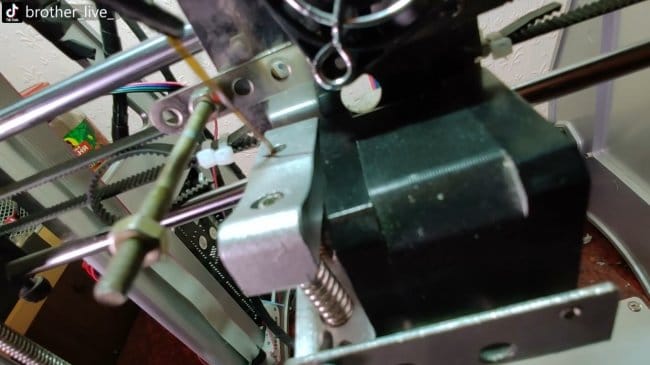

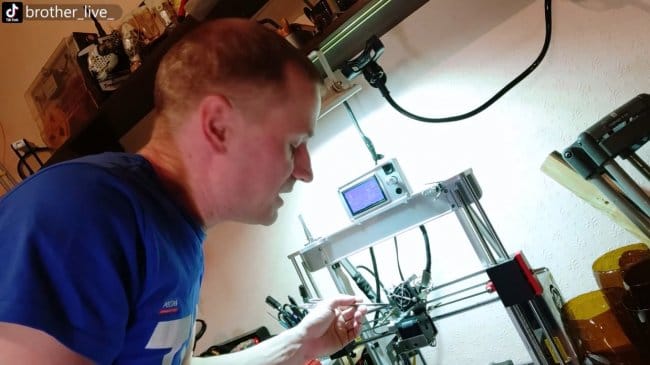

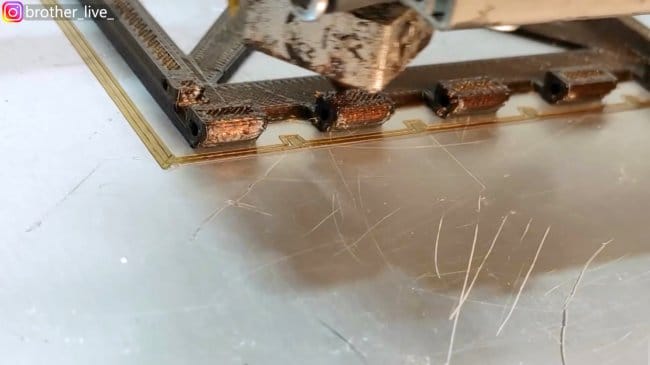

В этом эксперименте автор использует весьма простой 3D принтер , на котором установлена самодельный «директ» экструдер — система подачи прутка объединена с хотэндом. В нормальном режиме пруток проталкивается шестернями в направлении сопла, где происходит его плавление и экструдирование.

Также система подачи прутка (фидер) может работать и в обратном направлении. Это нужно, например, при замене филамента. Именно эта идея и была взята за основу технологии.

В качестве исходного материала послужат пластиковые бутылки емкостью 1,5-2 литра. Предпочтительнее выбирать бутылки без тиснения, с ровной поверхностью.

Первым делом нужно удалить этикетки, следы клея, и промыть тару теплой водой.

Далее, при помощи ножа или ножниц, нужно срезать донышко и горлышко бутылки, оставив ровную цилиндрическую среднюю часть.

Теперь в дело вступает бутылкорез . С помощью этого нехитрого приспособления автор нарезает заготовки на ленты шириной 10 мм.

Толщина стенок бутылок может отличаться, и при ее увеличении нужно несколько уменьшить ширину ленты.

Ориентировочно, из двухлитровых бутылок, получается около 6 метров ленты шириной 10 мм.

Перед дальнейшей обработкой следует просушить полученные ленты при температуре около 60 градусов в течение 2 часов. Это можно сделать в электрической духовке с соответствующим режимом, или сушилке для овощей .

Как уже говорилось, некоторые бутылки имели толстые стенки, и лента была предусмотрительно нарезана шириной 9 мм.

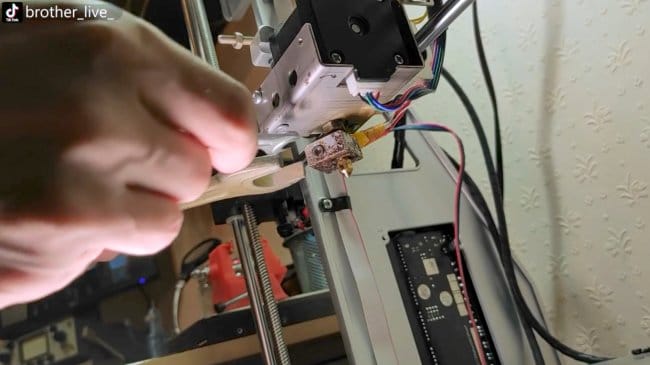

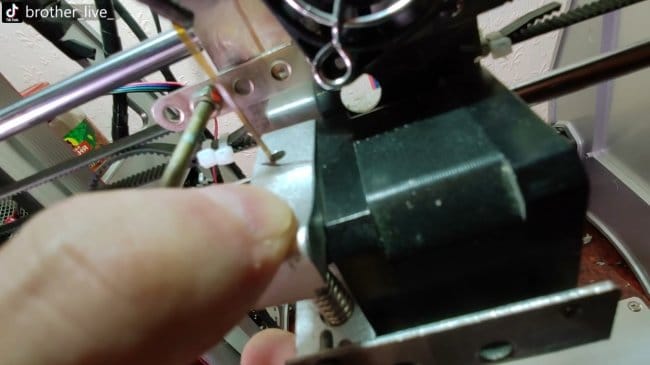

На одном из концов ленты нужно сделать заужение шириной 2 мм и длиной около 10 см. Это нужно для того, чтобы ее можно было протянуть через хотэнд, горло, и механизм (шестеренки) фидера.

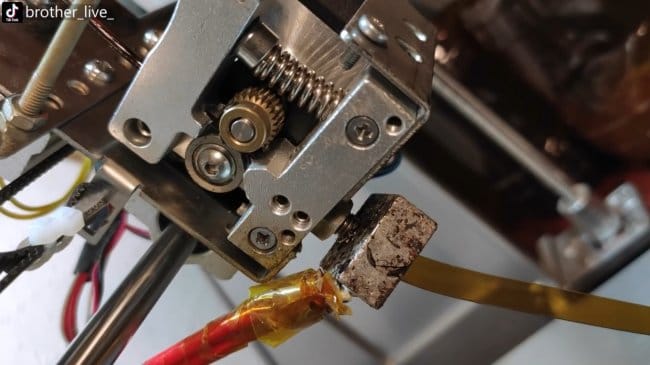

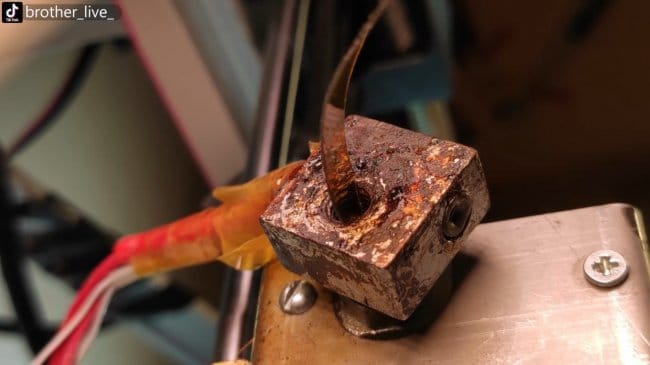

Из нагревательного блока (предварительно разогрев его до 170-180 градусов) нужно выкрутить сопло.

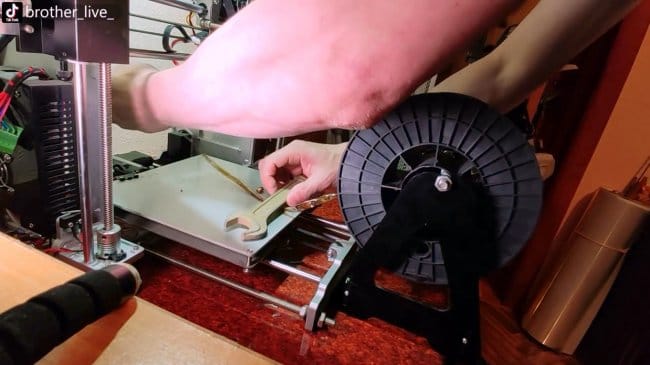

Для удобства автор намотал ленту на катушку. Для разравнивания ленты, и легкого натяжения, на нее он положил гаечный ключ.

Конец ленты заправляется через негорячий нагревательный блок, и зажимается в механизме подачи.

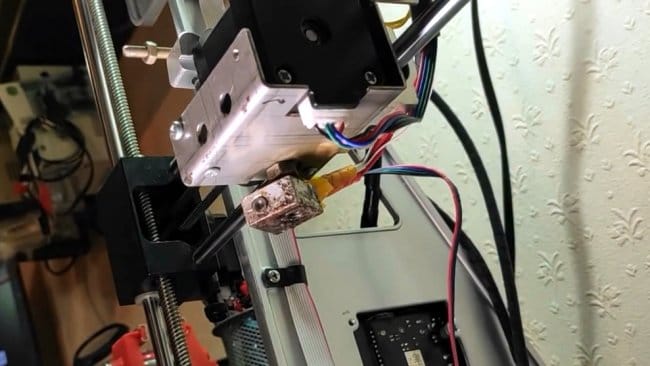

Теперь нужно включить нагрев хотэнда. Тут разные авторы рекомендуют разные температуры (от 210 до 245 градусов). Данный параметр, как и скорость вытягивания «прутка» следует подбирать экспериментально.

Дождавшись набора температуры, в меню принтера включается реверс подачи филамента.

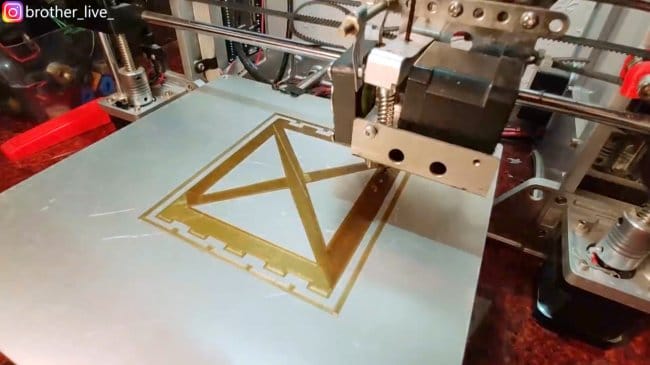

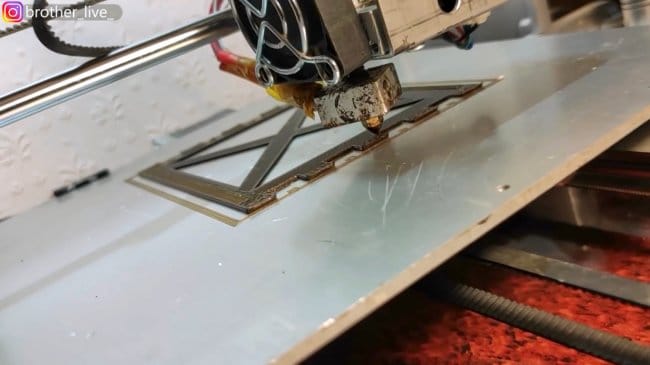

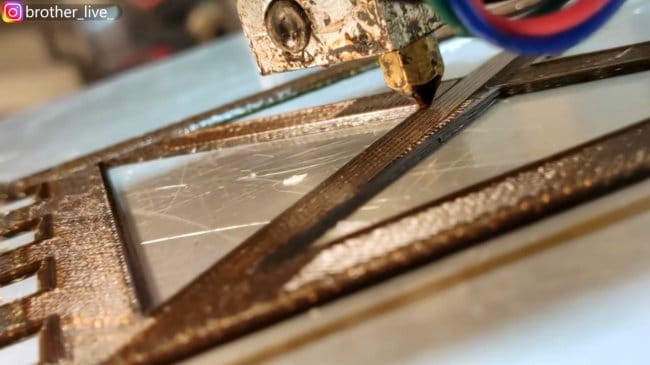

В итоге ленту постепенно затягивает через отверстие в нагревательном блоке, и сворачивает в плотный «рулет». Это, конечно, не полноценный заводской пруток, но весьма близкое его подобие.

Говорить о профессиональной печати таким филаментом сложно, ведь максимальная длина прутка даже из большой бутылки составит не более пары десятков метров, и крупные детали из нее не получатся. Также неизбежно будет колебаться диаметр прутка, что негативно скажется на качестве печати.

У автора получилось распечатать несколько деталей из такого самодельного филамента, так что технология вполне рабочая.

Если Вас устроит такая технология - то можно построить небольшой станочек, используя вместо целого принтера лишь фидер с хотэндом, и плату управления (при модернизации принтеров их часто заменяют на более совершенные, а старые отправляют "на полку").

Благодарю автора за весьма простую технологию получения «прутка» для 3D печати.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Создайте модели, размер которых превышает размер рабочей камеры вашего 3D-принтера или скрепите детали, напечатанные на 3D-принтере с другими компонентами.

Скрепление деталей, полученных по технологии трехмерной печати FDM

Для моделей, которые не помещаются на лоток построения 3d-принтера, для более быстрого построения с использованием меньшего объема материала поддержки или для моделей с мелкими элементами разбиение по секциям и последующее скрепление FDM деталей это отличное решение. Существует много методов и еще больше материалов для скрепления деталей.

Основные соображения при выборе метода скрепления -это прочность скрепления и совместимость с материалами FDM. Для получения данных по прочности Stratasys провел лабораторные испытания в Университете Texas EI Paso, при которых измерялся предел прочности на разрыв. Другие критерии - включая время, стоимость, сложность операций, конфигурацию деталей и общую производительность также принимались во внимание. Точность скрепляемых деталей, однако, зависит от многих факторов. Например, характеристики адгезии, такие как вязкость, будут влиять на точность. Навыки оператора, способ соединения и тип закрепления будут оказывать еще больше влияние.

Чтобы помочь в выборе метода скрепления, наиболее подходящего для вас, ниже приведена краткая оценка простых способов скрепления деталей, сделанных из различных FDM-материалов.

Клей (эпоксидная смола)

Для скрепления FDM деталей обычно используется двухкомпонентная эпоксидная смола. Компоненты смешиваются и затем наносятся дозаторами, щетками или инфильтрацией. Толщина слоя может ранжироваться от тонкого (как при конопачении) до толстого (как при шпаклевке), так что методы нанесения эпоксидной смолы будут отличаться. После нанесения смолы, скрепляемые части фиксируются или зажимаются, до тех пор, пока клей не затвердеет.

Эпоксидные составы различаются по длительности затвердевания, свойствам материала и прочности скрепления. Они обладают очень хорошей механической прочностью, хорошим тепловым и химическим сопротивлением. Процесс затвердевания длительный, поэтому у вас есть от 20 до 70 минут на незначительные корректировки после стыковки частей. Недостаток процесса - долгое время затвердевания. Затвердевание при комнатной температуре длится от одного до пяти дней, а детали нельзя обрабатывать в течение многих часов. Затвердевание при нагреве может значительно ускорить процесс.

Клей (цианоакрилат)

Цианоакрилат широко известен как супер-клей. Это быстро затвердевающий клей, который может быть использован для быстрого ремонта и для простого склеивания деталей. Супер-клей просто наносится на сопрягаемые поверхности и детали скрепляются. Клеевое соединение устанавливается за несколько минут. Удельная прочность на разрыв FDM-деталей, склеенных супер-клеем выше, чем при склеивании эпоксидным клеем. Однако, его сопротивление высоким температурам, химическим воздействиям и растворителям хуже. Следовательно, скрепление деталей при помощи супер-клея может ухудшить характеристики FDM деталей. Таким образом, цианоакрилат рекомендуется для концептуальных моделей и прототипов для проверки собираемости, нежели чем для функциональных прототипов или конечных изделий.

Растворитель (сольвент)

Скрепление растворителем работает путем химического плавления пластика на соединяемых поверхностях. Растворитель может быть нанесен кистью на сопрягаемые поверхности, после чего детали прижимают и удерживают вместе. Также сольвент может быть введенпутем инъекции в предварительно подогнанные и соединенные детали или существующие трещины. Тонкий, текучий слой растворителя растекается по всех поверхности детали, что улучшает прочность скрепл. Могут быть использованы различные сольвенты, но рекомендуется продукт SAME STUFF от фирмы Micro-Mark.

Метод позволяет получать соединения, которые намного прочнее, чем многие клеевые соединения. Как и склеивание супер-клеем процесс очень прост и склеивание происходит за секунды. Другое сходство это то, что растворитель может быть нанесен в труднодоступных областях, поскольку сольвент хорошо проникает в шов или трещину.

Преимущество перед супер-клеем и эпоксидной смолой в том, что после склеивания скрепленные детали будут содержать только FDM-материал. Несмотря на то, что склеивание происходит за секунды, детали следует выдержать по меньшей мере в течение 8 часов. Также следует заметить, что если деталь будет нагреваться выше 80 градусов, поверхность может начать пузыриться. Скрепление при помощи растворителя не подходит для соединения деталей из PPSF или ULTEM9085. Эти FDM-материалы имеют высокую химическую стойкость, поэтому плохо растворяются сольвентом.

Сварка пластика горячим воздухом

Сварка пластика горячим воздухом похожа на кислородно-ацетиленовую сварку металла. Однако, вместо пламени используется поток горячего воздуха, а вместо присадочной проволоки используется FDM-нить. Чтобы скрепить детали инструмент, подающий горячий воздух медленно проходит вдоль соединения. Тепло расплавляет нить, которая затем заполняет шов. Этот метод позволяет получать крепление более прочное, чем при использовании всех других методов. Он также быстр и недорог.

Детали могут использоваться сразу после охлаждения до температуры, когда их можно брать руками. Поскольку скрепляющий материал это небольшой кусок FDM-пластика, стоимость его незначительна. Другое преимущество использования FDM-материала в качестве скрепляющей среды это преемственность материала. Область крепление имеет те же свойства и характеристики, что и сама деталь. Для получения лучших результатов сварку горячим воздухом не следует использовать для секций с тонкими стенками. Также процесс требует некоторых навыков, поэтому результаты зависят от опыта и техники оператора.

Точечная сварка ультразвуком

Эта технология широко используется в производственных процессах для создания постоянного соединения между пластиковыми деталями. Инструмент сварки ультразвуком использует звуковые волны для сплавления точечных областей соединения. При наличии аппарата ручной ультразвуковой сварки этот метод может быть использован при изготовлении небольших партий прототипов или в прямом цифровом производстве. По сравнению с другими методами скрепления есть несколько небольших недостатков сварки ультразвуком, без учета необходимости приобретать сварочный аппарат. Сваренные области прочнее, чем окружающий материал, в то время как предел прочности на разрыв не столь большой, как при сварке горячим воздухом или у самих деталей. Наконечник сварочного аппарата и насадки часто взаимозаменяемы. Доступно большое количество наконечников и сварочных насадок, которые определяют толщину свариваемых материалов, диаметр сварки, а также ее тип.

Поскольку нет материала-присадки, который вводится в область соединения, то точность деталей и их свойства не претерпевают значительных изменений. Это делает сварку ультразвуком идеальной для медицинских приложений, в которых важно качество деталей, а также их пригодность для контакта с тканями человека.

Когда требуется более высокая прочность, сварка ультразвуком может быть использована в сочетании с другими методами. Технологический шов индивидуальных частей для фиксации их положения и затем применение клеев, сольвентов или других способов скрепления. Этот подход особенно полезен для громоздких и неудобных сборок. Сварка ультразвуком это быстрый и очень недорогой процесс. Как только процесс сварки завершен, деталь можно немедленно использовать в работе. Поскольку никаких расходных материалов не требуется, то стоимость процесса включает только прямые затраты на оплату труда.

Крепеж (механическое соединение)

Хотя этот подход есть не метод скрепления, а метод соединения, он может быть эффективной альтернативой. Существует большое количество способов механического крепления и приспособлений, которые могут быть использованы при соединении FDM-деталей. Один уникальный способ механически соединить секции - это вставить крепежные приспособления в FDM деталь во время процесса построения. Когда он извлекается из аппарата Fortus, крепежные приспособления уже интегрированы внутри детали.

Накопились остатки нити, которые и выбросить жалко и для полноценной модели не хватит, прочтите эту статью и возможно вы найдете им применение. Вот несколько полезных советов для использования небольших отрезков филамента.

Если правильно сортировать 3Д нить по видам, то можно ее заново переработать. Для начала стоит размельчить кусочки. Можете использовать ручной способ, с помощью кусачек и ножниц, но это очень трудоемкий процесс, или примените размельчитель, такой как minishredder. Затем вам понадобится экструдер, с его помощь вы получите цельную нить. Теперь можно смело печатать любые модели. Переработка пластика так же подходит для неудачных моделей, которые обычно выбрасывают.

2. Сварка пластика

3D-ручка, - отличный способ соединить две части одной модели. В качестве материала для сварки используйте остатки нити, даже мелких кусочков будет достаточно. Если у вас еще нет ручки для 3D-печати примените паяльник, как на картинке снизу. Далее небольшая обработка, в виде шлифовки, и шов будет практически невидим.

3. Штифты и петли

Один из способов соединить части 3Д-модели, это использование деревянных или металлических скоб, но если таковых нет под рукой, то можно заменить их кусочками филамента. Диаметр 3 см для такой задачи будет лучше работать, но 1,75 см вполне применим, просто нужно немного поэкспериментировать с размерами отверстий.

То, что у вас нет большого куска, достаточного для нужной модели, еще не повод все отменять. У нас есть несколько решений.

- Полностью ручной способ.Это наиболее рискованный вариант, поскольку очень легко пропустить обрыв Для сигнала об окончании филамента зацепите с другого его края какой нибудь предмет, и когда он упадет вы будете знать что нить скоро закончится, но это вариант требует много времени, ведь нужно постоянно быть на чеку. Я предпочитаю не использовать эту опцию, так как это требует много внимания, чтобы не пропустить время для замены.

- Датчик обрыва. Гораздо более эффективно установить датчик обрыва для 3D-принтера, который подает сигнал, когда нить заканчивается, и автоматически останавливает печать. Принтеры с несколькими экструдерами иногда имеют функцию автоматического переключения рабочего экструдера

- Мозаичная палитра. Мультиэкструзионные системы имеют режим мультиспулинга, можно загрузить в нее четыре различных отрезка, и система будет подавать филамент на 3Д-принтер, в процессе печати. Как только у него кончится один из кусков, он обрежет его и склеит со следующим, чтобы печать продолжалась непрерывно

Находить различное использование для материала, который иначе был бы мусором, является нашим хобби. Используя один из этих способов вы можете ограничить свои отходы. Если эта статья была полезна для вас, мы будем рады. Удачной печати!.

Читайте также: