Какие двигатели в принтере

Обновлено: 19.05.2024

С появлением 3D-принтеров жизнь людей стала значительно проще. Устройства успешно используют во многих сферах — стоматологии, промышленности, ювелирном деле и медицине. Сейчас 3D-принтер — не предмет роскоши, а вполне доступная по стоимости конструкция. Но все же есть те, кто решается на самостоятельное изготовление печатающих станков. Далее поговорим о том, как выбрать шаговый двигатель для будущего 3D-принтера и какие особенности при этом стоит учесть.

Двигатель на 3D-принтере

В конструкции 3D-принтера основную функцию за движение экструдера по осям выполняют шаговые двигатели. Они имеют незначительный вес и большой крутящий момент.

Шаговый электродвигатель — это двигатель, не имеющий коллектора, у которого вращение производится не плавно, а дискретно (шагами). Задавая скорость и длительность импульсов, можно заставить устройство вращаться в определенном направлении. При этом есть возможность регулировать направление вращения и количество оборотов ротора.

Если говорить о конструкции подобных устройств, то выделяют три основных вида:

- Двигатели с переменным магнитным сопротивлением — имеют несколько полюсов на статоре и ротор, изготовленный из мягкого материала, и 3 независимые друг от друга обмотки. Этот вид практически не используется.

- Двигатели с постоянным магнитным сопротивлением — в комплектацию входит статор и намагниченный ротор. Такие двигатели имеют от 24 до 48 шагов на один оборот.

- Устройства, сочетающие переменное и постоянное магнитное сопротивление (гибриды) — сочетание лучших свойств переменного и постоянного вращающего двигателя. Число шагов составляет от 100 до 400.

Гибридный двигатель — наиболее часто встречающаяся конструкция, которая, в свою очередь, делится на униполярный и биполярный тип.

Какие шаговые двигатели выбрать для 3D-принтера: лучшие варианты

При покупке вращающего устройства для 3D-принтера стоит обратить внимание на следующие параметры:

- размер вращающей конструкции;

- момент удержания — от 2,5–4 кг/см;

- номинальный ток — оптимальная версия на 1,7 А;

- вал — диаметр должен соответствовать конструктивным параметрам принтера.

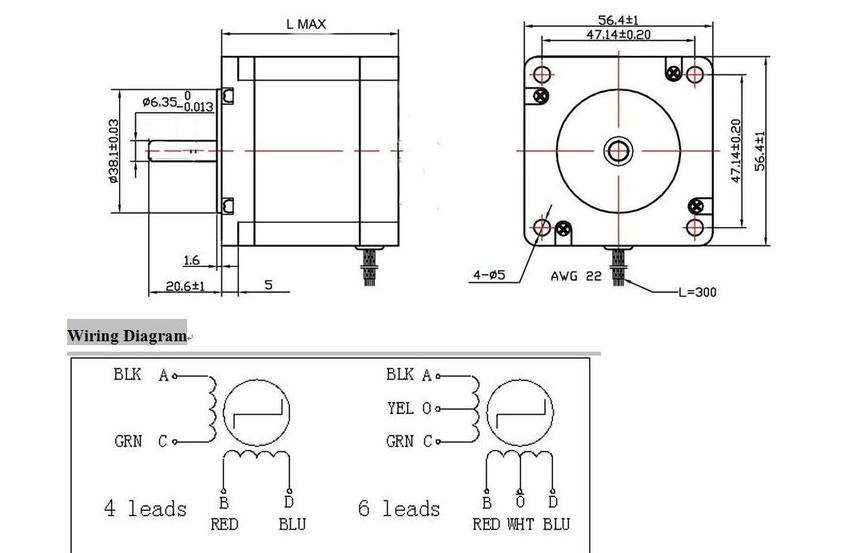

Самые распространенные двигатели, которые устанавливают на конструкцию печатного устройства — биполярный с четырьмя выводами. Такие конструкции в случае поломки легко найти и заменить.

В 3D-принтерах устанавливаются вращающие моторы с маркировкой NEMA.

NEMA — Национальная ассоциация производителей электрооборудования, которая стандартизировала вращающие устройства по таким параметрам, как размер фланца и посадочные параметры. Такой стандарт позволяет разным производителям выпускать двигатели по определенным параметрам в зависимости от маркировки.

Самые востребованные модели в серии NEMA:

- NEMA 17 с фланцем 42 * 42 мм;

- NEMA 23 с фланцем 57 * 57 мм;

- NEMA 34 размером 86 * 86 мм.

Драйверы шаговых двигателей для 3D-принтера

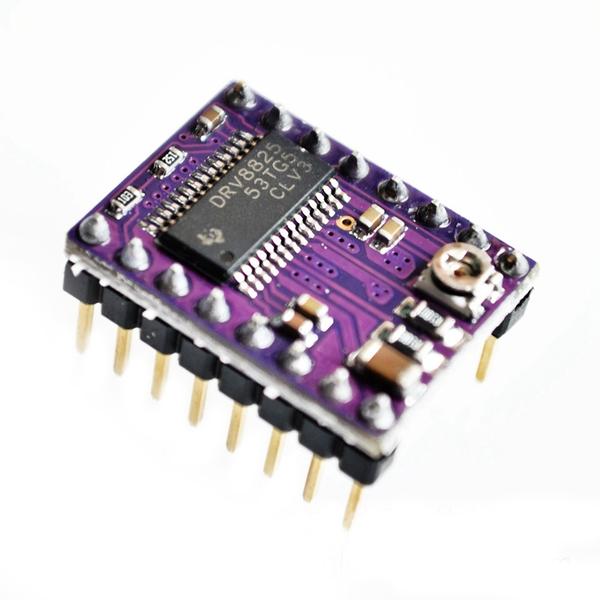

Для управления двигателями в 3D-устройствах были разработаны драйверы, устанавливаемые в гнездо платы.

Драйверы бывают несколько типов:

- Постоянного напряжения — такие драйверы неэффективны и используются в изделии с малыми скоростями.

- Двухуровневые — подобные контроллеры поддерживают шаговые и полушаговые режимы. Они снижают нагрев двигателя и эффективны в работе.

- Драйверы с ШИМ — самые популярные, которые можно встретить на рынке. Они высокоинтеллектуальные и имеют множество дополнительных функций.

Также при выборе драйвера стоит обращать на следующие параметры:

- сила тока;

- напряжение питания;

- наличие опторазвязанных входов;

- наличие механизмов подавления резонанса;

- наличие протоколов, необходимых для работы двигателя;

- защита от скачков напряжения;

- микрошаговый режим;

- качество драйвера.

Собрать качественный 3D-принтер вполне реально, если следовать рекомендациям и внимательно изучить конструктивные устройства. Вполне возможно, что такой печатный станок обойдется его владельцу дешевле. Но новичкам мы рекомендуем заказывать готовые 3D-устройства в специализированных магазинах. Так вы сможете освоить азы 3D-печати и ознакомиться с устройством принтера. Желаем удачи!

Шаговый электродвигатель это синхронный бесщёточный электродвигатель с несколькими обмотками. Ток, подаваемый в одну из обмоток статора, вызывает фиксацию ротора. Последовательная активация обмоток двигателя вызывает дискретные угловые перемещения ротора, они же шаги. Именно поэтому двигатель называется шаговым. Для управления шаговым двигателем используется специальный контроллер, который называют драйвером шагового двигателя. Давай разберемся подробнее на примере 3d принтера, домашнего CNC.

Конструктивно шаговые двигатели можно поделить на три больших класса – это двигатели с переменным магнитным сопротивлением, двигатели с постоянными магнитами и гибридный класс, сочетающий характеристики первых двух.

Шаговые двигатели с переменным магнитным сопротивлением имеют несколько полюсов на статоре и ротор из магнитомягкого материала, который не сохраняет остаточную намагниченность. Для простоты ротор на рисунке имеет 4 зубца, а статор имеет 6 полюсов. Двигатель имеет 3 независимые обмотки, каждая из которых намотана на двух противоположных полюсах статора. Двигатель на рисунке имеет шаг 30 град.

При включении тока в одной из катушек, ротор стремится занять положение, когда магнитный поток замкнут, т.е. зубцы ротора будут находиться напротив тех полюсов, на которых находится запитанная обмотка. Если затем выключить эту обмотку и включить следующую, то ротор поменяет положение, снова замкнув своими зубцами магнитный поток. Таким образом, чтобы осуществить непрерывное вращение, нужно включать фазы попеременно. Такой двигатель не чувствителен к направлению тока в обмотках, а из-за того, что ротор не имеет магнитных свойств, данный тип двигателя может работать на высоких оборотах. Так же данный тип двигателя легко отличить от других шаговиков, просто повращав его за вал, когда он отключен. Вал будет крутиться свободно, тогда как у остальных типов явно будут ощущаться шаги. Иногда поверхность каждого полюса статора выполняют зубчатой, что вместе с соответствующими зубцами ротора обеспечивает уменьшение значения угла шага до нескольких градусов. Двигатели с переменным магнитным сопротивлением сейчас почти не используют.

Двигатели с постоянными магнитами состоят из статора с обмотками и ротора, содержащего постоянные магниты. Благодаря намагниченности ротора в таких двигателях обеспечивается больший магнитный поток и как следствие, больший момент, чем у двигателей с переменным магнитным сопротивлением.

Гибридные двигатели сочетают в себе лучшие черты шаговых двигателей с переменным магнитным сопротивлением и двигателей с постоянными магнитами. Гибридные шаговые двигатели обеспечивают меньшую величину шага, больший момент и большую скорость, чем двигатели с переменным магнитным сопротивлением и двигатели с постоянными магнитами.

Типичное число шагов на оборот для гибридных двигателей составляет от 100 до 400, что соответсвует углам шага 3.6 – 0.9 градусов. Ротор показанного на рисунке двигателя имеет 100 полюсов (50 пар), двигатель имеет 2 фазы, поэтому полное количество полюсов – 200, а шаг, соответственно, 1.8 град.

Недостатки шагового двигателя:

- шаговым двигателем присуще явление резонанса. Шаговые двигатели обладают собственной резонансной частотой. Это связано с тем, что ротор после подачи тока в обмотку некоторое время колеблется, прежде чем зафиксироваться в конечном положении, и колебания тем сильней, чем больше инерция ротора. Резонанс приводит к повышенному шуму, вибрациям и падению крутящего момента двигателя. Один из способов победить резонанс – увеличить деление шага. Мелкие перемещения в микрошаге не требуют длительных разгона и фиксации ротора, быстро останавливают его между шагами и увеличивают частоту шагания выше резонансной.

- возможна потеря контроля положения ввиду работы без обратной связи. При превышении усилия на валу выше того, который может создать двигатель, он начнет пропускать шаги. Так как у двигателя нет обратной связи, то контроллер не может узнать об этом и даже если двигатель начнет вращаться снова, стартует он уже из неправильного рабочего положения. Для устранения этого недостатка можно использовать сервошаговый двигатель или увеличить момент на валу, повысив напряжение, настроив драйвер на больший ток или заменив двигатель на более мощный.

- потребляет энергию независимо от нагрузки. Шаговый двигатель в промежуточном положении фиксируется с полным моментом. Шагает он тоже с полным моментом. Поэтому он продолжает потреблять электричество без особой зависимости от нагрузки на валу. Снизить общее потребление энергии двигателем мы можем применив драйвера, которые уменьшают подаваемый в режиме удержания ток.

- затруднена работа на высоких скоростях. На высоких скоростях вращения шаговый двигатель значительно теряет момент и при достижении определенной частоты оборотов момент становится настолько мал, что вал не может дальше крутиться. В этом момент двигатель останавливается и гудит с частотой подаваемых импульсов. Этот недостаток можно устранить, повысив питающее напряжение, что увеличит крутящий момент как на повышенных, так и на пониженных оборотах, использовать более продвинутый драйвер, который на высоких скоростях вращения переходит на полношаговый режим управления двигателем или попросту заменив шаговик на сервопривод, который рассчитан на высокие скорости.

- невысокая удельная мощность.Шаговый двигатель по удельной мощности на грамм веса не самый энергонасыщенный электропривод. Сделать с этим мы ничего не можем.

- относительно сложная схема управления.Драйвера шаговых двигателей насыщены электроникой. Тут мы тоже не можем что-то изменить.

Двигатель на 3D-принтере

В конструкции 3D-принтера основную функцию за движение экструдера по осям выполняют шаговые двигатели. Они имеют незначительный вес и большой крутящий момент.

Гибридный двигатель — наиболее часто встречающаяся конструкция, которая, в свою очередь, делится на униполярный и биполярный тип.

Какие шаговые двигатели выбрать для 3D-принтера: лучшие варианты

При покупке вращающего устройства для 3D-принтера стоит обратить внимание на следующие параметры:

- размер вращающей конструкции;

- момент удержания — от 2,5–4 кг/см;

- номинальный ток — оптимальная версия на 1,7 А;

- вал — диаметр должен соответствовать конструктивным параметрам принтера.

Самые распространенные двигатели, которые устанавливают на конструкцию печатного устройства — биполярный с четырьмя выводами. Такие конструкции в случае поломки легко найти и заменить.

3D-принтерах устанавливаются вращающие моторы с маркировкой NEMA.

NEMA — Национальная ассоциация производителей электрооборудования, которая стандартизировала вращающие устройства по таким параметрам, как размер фланца и посадочные параметры. Такой стандарт позволяет разным производителям выпускать двигатели по определенным параметрам в зависимости от маркировки.

Самые востребованные модели в серии NEMA:

- NEMA 17 с фланцем 42 * 42 мм;

- NEMA 23 с фланцем 57 * 57 мм;

- NEMA 34 размером 86 * 86 мм.

Управление шаговым двигателем

Независимо от того, какой драйвер или двигатель использован, управление шаговым двигателем может осуществляться в одном из трёх режимов:

- полношаговое

- полушаговое

- микрошаговое

Полношаговый режим управления ШД подразумевает попеременную коммутацию фаз без перекрытия, при этом единовременно к источнику напряжения подключена только одна из фаз. При таком способе управления на каждый полный шаг электродвигателя приходится одна фаза и точки равновесия ротора идентичны полюсам статора. Данный режим имеет и недостаток: в случае с биполярным двигателем в полношаговом режиме в один и тот же момент задействуется только половина обмоток, с униполярным – четверть. Существует и другой вариант полношагового управления, подразумевающий единовременное включение двух фаз. Такой способ управления ШД основан на фиксации ротора между полюсами статора благодаря подаче питания на обмотки, при этом на полный шаг приходится две фазы. При этом способе управления точка равновесия ротора смещается на половину шага относительно способа с одной фазой, а момент возрастает примерно на 40 процентов.

Применение полушагового режима управления шаговым двигателем позволяет увеличить количество шагов, приходящихся на один оборот ротора, в два раза. При работе ШД в таком режиме на каждый второй шаг приходится включение одной из фаз, а между шагами включаются сразу обе. Фактически это комбинация переменного включения однофазного и двухфазного полношаговых режимов.

Микрошаговый режим управления ШД применяется тогда, когда необходимо получение максимально большого количества шагов, приходящихся на оборот ротора. При работе в таком режиме так же работают две фазы, однако токи обмоток в данном случае распределяются неравномерно, а не 50/50, как в полушаговом. Величина микрошага зависит от конкретного устройства и настроек драйвера. При работе в микрошаговом режиме точность позиционирования ШД значительно повышается, однако требуется более сложный драйвер двигателя.

Для управления двигателями в 3D-устройствах были разработаны драйверы, устанавливаемые в гнездо платы.

Безколлекторный двигатель (прямоприводной электродвигатель постоянного тока, вентильный двигатель, электронный двигатель) вы встретите в приводах жестких дисков (HDD), в лазерном принтере он применяется для перемещения лазерного луча и для механизма протяжки, все вентиляторы (и блока питания и процессора) имеют подобный принцип работы. Кроме того, этот двигатель вы встретите и в бытовой технике – в любом магнитофоне, видеомагнитофоне и видеоплеере, видеокамере и т.д. Одним словом, там, где требуется постоянная, высокая и стабильная скорость вращения – там применяются безколлекторные электродвигатели.

Этот тип двигателя характеризуется следующими преимуществами:

- малая неравномерность мгновенной скорости вращения

- низкий уровень акустических шумов

- небольшие габариты, масса, потребляемая мощность

В безколлекторном двигателе на роторе расположены постоянные магниты, создающие магнитный поток. Эти магниты выполнены чаще всего в виде многополюсного кольцевого магнита. Обмотки статора являются неподвижными, т.е. получается обращенная конструкция (рис.1).

Вращающий момент в двигателе создается в результате взаимодействия магнитного потока в промежутке между полюсами магнита ротора и основанием статора с проводниками обмотки, по которым протекает электрический ток. Управление коммутацией катушек обмотки статора в зависимости от положения полюсов магнита ротора осуществляется специальной схемой (драйвером) по сигналам датчиков положения ротора. На практике нашли применение двухфазные и трехфазные двигатели. Двухфазные - в вентиляторах, а трехфазные в различных двигателях. Возможные схемы включения обмоток приводятся на рис.2.

В вентильных безколлекторных двигателях магнит ротора имеет, как правило, 6-9 полюсов. Магнит изготавливают из магнитотвердых материалов на основе порошка феррита различных металлов. Катушки каждой фазы имеют многослойную намотку одним или двумя проводами с числом витков 60. 100. Катушки статора после намотки пропитывают лаком, получая монолитную безкаркасную обмотку и приклеивают ее к печатной плате, расположенной на основании двигателя. Однако, для усиления магнитного потока статора часто применяют катушки на магниторпроводе, т.е. получают таким образом каркас для катушек. Большое число катушек статора, как и полюсов ротора, способствует равномерности скорости вращения, однако увеличение их числа приводит к усложнению всей конструкции и удорожанию узла.

Так как двигатель должен вращаться с постоянной скоростью, необходимо обеспечить контроль за его скоростью вращения. Для этих целей применяется датчик частоты вращения. Этот датчик представляет собой устройство, преобразующее механическое вращение вала двигателя в последовательность импульсов, частота которых пропорциональна скорости вращения. По принципу действия эти датчики можно разделить: на индукционные, гальваномагнитные, оптические. Большее распространение получили первых два типа датчиков.

Примером датчика гальваномагнитного типа является датчик Холла. Модулирующим элементом в этом случае является кольцевой многополюсный магнит ротора. При вращении ротора создается переменный магнитный поток, под действием которого на выходе датчика Холла возникает синусоидальный сигнал, пропорциональный скорости вращения. Для достижения приемлемой амплитуды сигнала зазор между магнитной системой и рабочей поверхностью датчика устанавливается очень малым (десятые доли миллиметра).

Индукционные датчики основаны на индуцировании электрического сигнала в обмотке изменяющимся магнитным потоком (аналог - магнитная головка). Модулирующим элементом этого датчика является постоянный магнит, укрепленный на наружной поверхности ротора, а чувствительным элементом является магнитная головка, закрепленная на печатной плате (рис.3).

Такой тип датчика вы можно было встретить в приводах гибких дисков, только там он выполняет роль датчика начала дорожки (индексный датчик), а не частоты вращения. Еще примером индукционного датчика частоты вращения служит датчик с меандровой обмоткой. В этом случае модулирующим элементом является кольцевой многополюсный магнит ротора, а чувствительным элементом - обмотка в виде меандра, нанесенная печатным способом на плату и расположенная под магнитом ротора (рис. 4). На выходе такого датчика так же формируется синусоидальный сигнал под действием переменного магнитного потока.

Питание обмоток статора осуществляется таким образом, что между намагничивающей силой (создаваемой статором) и магнитным потоком должно сохраняться смещение 90°,30° или 60°. При вращающемся роторе такое положение может сохраниться в результате переключения обмоток статора. Причем при переключении должны выполняться два условия, согласно которым обмотки статора должны переключаться в определенный момент и с заданной последовательностью. Положение ротора при этом определяется с помощью датчиков положения. В зависимости от конструкции двигателя и числа фаз количество датчиков положения ротора меняется от 1 до 3. Не путайте их с датчиками частоты - датчик частоты один, а датчиков положения обычно три. В вентиляторах используется только один датчик положения ротора и даже датчик частоты отсутствует. По сигналам от датчиков положения драйвер двигателя вырабатывает сигналы управления, переключающие обмотки статора. По принципу действия и конструктивному исполнению датчики положения ротора похожи на датчики частоты вращения. Однако, в подавляющем большинстве случаев используются датчики на основе преобразователей Холла. Холловские датчики положения ротора располагаются внутри шпинделя двигателя и в непосредственной близости от магнита ротора. В зависимости от типа применяемых микросхем холловских датчиков, на их выходе формируется синусоидальный сигнал (датчик линейного типа) или импульсный сигнал (релейного типа). В некоторых случаях один из датчиков положения ротора может использоваться еще и в качестве датчика частоты вращения, т.е. выполняет двойную функцию.

Драйверы безколлекторных двигателей.

Для управления безколлекторными двигателями применяются специальные микросхемы - драйверы двигателя. Эти микросхемы выполняют следующие функции:

- усиление и обработка сигналов с датчиков положения ротора

- усиление и обработка сигнала от датчика частоты вращения

- формирование сигналов коммутации обмоток статора

- стабилизация частоты вращения

Условно микросхемы драйверов можно разделить на мощные и маломощные. У маломощных - двигатель подключается через транзисторные усилительные ключи, например микросхема AN8261 (рис. 5). У мощных - обмотки статора подключаются непосредственно к выводам микросхемы и в качестве примера такого драйвера можно привести микросхему AN8245K (рис. 6).

На вход микросхемы подаются сигналы от датчиков положения ротора и от датчика частоты вращения. В большинстве микросхем имеется входной сигнал START/STOP для включения и выключения двигателя. Так как микросхема поддерживает скорость вращения стабильной, то сигнал от датчика скорости вращения сравнивается с сигналом опорной частоты. Сигал опорной частоты представляет собой синусоидальное напряжение, формируемое либо кварцевым (емкостным) резонатором, либо ведущей микросхемой (например микропроцессором). Сигнал частоты вращения обычно обозначается FG. Имеются исключительно ведомые драйверы двигателей, которые не стабилизируют частоту вращения, а работают с частотой, задаваемой ведущей схемой, поэтому такие драйверы просто усиливают сигнал датчика скорости вращения и выдают его на ведущую микросхему и, кроме того, они не имеют входов опорной частоты.

Рис. 5.

Выше были рассмотрены наиболее важные общие вопросы использования шаговых двигателей, которые помогут в их освоении. Но, как гласит наша любимая украинская поговорка: «Не повірю поки не провірю» («Не поверю, пока не проверю»). Поэтому перейдем к практической стороне вопроса. Как уже отмечалось, шаговые двигатели – это удовольствие не из дешевых. Но они имеются в старых принтерах, считывателях гибких и лазерных дисков, например, SPM-20 (шаговый двигатель для позиционирования головки в дисководах 5"25 Mitsumi) или EM-483 (от принтера Epson Stylus C86), которые можно найти у себя в старом хламе или купить за копейки на радиобазаре. Примеры таких двигателей представлены на Рисунке 8.

Наиболее простыми для начального освоения являются униполярные двигатели. Причина кроется в простоте и дешевизне их драйвера управления обмотками. На Рисунке 9 приведена практическая схема драйвера, использованного автором статьи для униполярного шагового двигателя серии P542-M48 [6].

| Рисунок 9. | Драйвер униполярного шагового двигателя. (Дополнительная информация по подключению на Рисунках 10 и 12). |

Естественно, что выбор типа транзистора для ключей управления обмотками должен происходить с учетом максимального тока коммутации, а его подключение учитывать необходимость заряда/разряда емкости затвора. В ряде случаев прямое соединение MOSFET с ИМС коммутатора может быть недопустимым. Как правило, в затворах устанавливаются последовательно включенные резисторы небольших номиналов. Но в ряде случае необходимо предусмотреть еще и соответствующий драйвер для управления ключами, который обеспечит заряд/разряд их входной емкости. В некоторых решениях предлагается в качестве ключей использовать биполярные транзисторы. Это подходит только для очень маломощных двигателей с небольшим током обмоток. Для рассматриваемого двигателя с рабочим током обмоток I = 230 мА ток управления по базе ключа должен составить, по крайней мере, 15 мА (хотя для нормальной работы ключа необходимо, чтобы ток базы равнялся 1/10 рабочего, то есть 23 мА). Но такой ток от микросхем серии 74HCхх забрать невозможно, поэтому потребуются дополнительные драйверы. Как хороший компромисс, можно использовать IGBT, сочетающие в себе достоинства полевых и биполярных транзисторов.

С точки зрения автора статьи, самым оптимальным для управления коммутацией обмоток двигателей небольшой мощности является использование подходящих по току и сопротивлению открытого канала RDC(ON) MOSFET, но с учетом рекомендаций, описанных выше. Мощность, рассеиваемая на ключах для выбранного в качестве примера двигателя серии P542-M48, при полной остановке ротора не превысит

Транзисторы IRLML2803 с RDC(ON) = 0.25 Ом имеют допустимую мощность рассеяния 540 мВ и постоянный ток стока 0.93 А при температуре 70 °С. Так что, они полностью соответствуют требованиям и обеспечат надежную работу драйвера. В большинстве случаев, учитывая низкие частоты коммутации, проведенной выше оценки вполне достаточно. Поскольку детальное рассмотрение особенностей работы ключей не входит в рамки данной статьи, то для их выбора и полного расчета можно воспользоваться методикой, приведенной, например, в [7].

Еще одним важным моментов является правильный выбор так называемых снаберных диодов, шунтирующих обмотку двигателя (VD1…VD4 на Рисунке 9). Назначение этих диодов – гасить ЭДС самоиндукции, возникающую при выключении управляющих ключей. Если диоды выбраны неверно, то неизбежен выход из строя транзисторных ключей и устройства в целом. Обратите внимание, что в мощные MOSFET такие диоды, как правило, уже встроены.

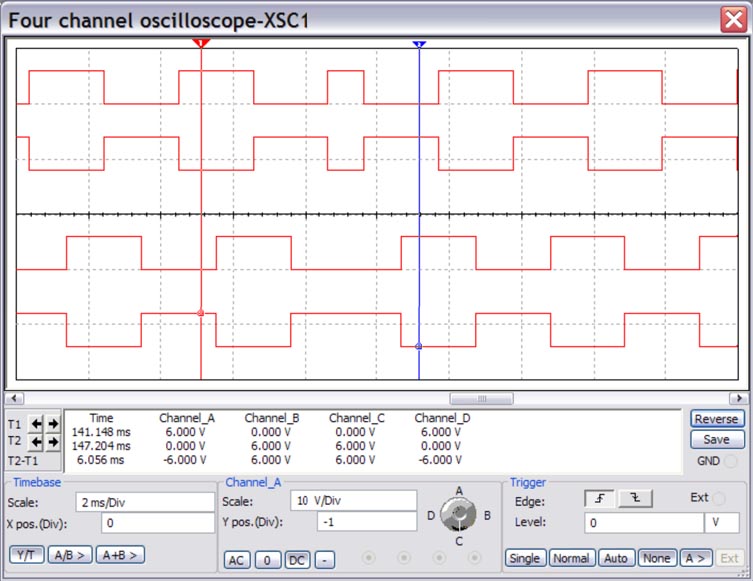

Режим управления двигателем задается коммутатором. Как уже было отмечено выше, наиболее удобным и эффективным является управление с перекрытием фаз (Рисунок 4б). Такой режим легко реализуется при помощи триггеров. Практическая схема универсального коммутатора, который использовал автор статьи как в ряде отладочных модулей (в том числе, и с приведенным выше драйвером), так и для практических применений, приведена на Рисунке 10.

| Рисунок 10. | Схема универсального коммутатора шагового двигателя (с реверсом). |

Схема на Рисунке 10 пригодна для любых типов двигателей (униполярных и биполярных). Частота вращения двигателя задается внешним тактовым генератором (скважность любая), сигнал с которого подается на вход «ШАГИ», а направление вращения устанавливается через вход «НАПРАВЛЕНИЕ». Оба сигнала имеют логические уровни и, если для их формирования используются выходы с открытым коллектором, то потребуются соответствующие резисторы подтяжки (на Рисунке 10 они не показаны). Временная диаграмма работы коммутатора приведена на Рисунке 11.

| |

| Рисунок 11. | Временная диаграмма универсального коммутатора с реверсом. Верхние две осциллограммы – Q1 D2-2, Q2 D2-2; нижние две – Q1 D2-1, Q2 D2-1. Маркеры показывают область изменения очередности включения фаз. |

Хочу обратить внимание читателей: в Интернете вы могли встретить похожую схему, выполненную не на D-триггерах, а на JK-триггерах. Будьте внимательны! В ряде этих схем допущена ошибка в подключении ИМС. Если нет необходимости в реверсе, то схема коммутатора может быть значительно упрощена (см. Рисунок 12), при этом частота вращения останется неизменной, а диаграмма управления будет аналогичной той, которая приведена на Рисунке 11 (осциллограммы до переключения очередности фаз).

| Рисунок 12. | Упрощенная схема коммутатора шагового двигателя (без реверса). |

Поскольку особых требований к сигналу «ШАГИ» не предъявляется, для его формирования может использоваться любой подходящий по уровням выходного сигнала генератор. Для своих отладочных модулей автор использовал генератор на базе ИМС таймера 555 (Рисунок 13).

| Рисунок 13. | Регулируемый генератор импульсов для коммутатора шагового двигателя. |

Для питания собственно двигателя можно использовать схему, приведенную на Рисунке 14, а схему коммутатора и генератора питать или от отдельного источника питания +5 В или через дополнительный маломощный стабилизатор. Земли силовой и сигнальной частей в любом случае необходимо разделить.

| Рисунок 14. | Схема питания шагового двигателя с режимами удержания и выключения. |

Схема на Рисунке 14 обеспечивает подачу двух стабильных по уровню напряжений для питания обмоток двигателя: 12 В в рабочем режиме и 6 В в режиме удержания. (Формулы, необходимые для расчета выходного напряжения, приведены в [8]). Рабочий режим включается подачей высокого логического уровня на контакт «ТОРМОЗ» разъема Х1. Допустимость снижения напряжения питания определяется тем, что, как уже отмечалось в первой части статьи, момент удержания шаговых двигателей превышает момент вращения. Так, для рассматриваемого двигателя P542-M48 момент удержания с редуктором 25:6 равен 19.8 Н·см, а момент вращения всего 6 Н·см. Этот подход позволяет при остановке двигателя уменьшить потребление мощности с 5.52 Вт до 1.38 Вт! Полное отключение двигателя осуществляется подачей высокого логического уровня на контакт «ВКЛ/ВЫКЛ» разъема Х1.

Если схема управления имеет выход на транзисторах с открытым коллектором, то в ключах VT1, VT2 необходимости нет, и выходы можно подключить непосредственно вместо упомянутых ключей.

Примечание: В этом варианте использование резисторов подтяжки недопустимо!

В качестве дросселя автор использовал катушку SDR1006-331K (Bourns). Общее питание формирователя напряжения для обмоток двигателя можно уменьшить до 16 – 18 В, что не скажется на его работе. Еще раз обращаю внимание: при самостоятельном расчете не забудьте учитывать, что формирователь обеспечивает режим с перекрытием фаз, то есть необходимо закладываться на номинальный ток схемы питания, равный удвоенному максимальному току обмоток при выбранном напряжении питания.

Задача управления биполярными двигателями более сложна. Основная проблема в драйвере. Для этих двигателей требуется драйвер мостового типа, и делать его, тем более в современных условиях, на дискретных элементах – неблагодарная задача. Да, этого и не требуется, так как имеется очень большой выбор специализированных ИМС. Все эти ИМС условно можно свести к двум типам. Первый – весьма популярная у любителей робототехники ИМС L293D STMicroelectronics [9] или ее варианты от Texas Instruments. Они относительно недороги и подходят для управления маломощными двигателями с током обмоток до 600 мА. ИМС имеют защиту от перегрева; устанавливать ее необходимо с обеспечением теплоотвода, которым служит фольга печатной платы [9]. Второй тип – это уже знакомая читателям по публикации в [1] ИМС LMD18245 [2].

Автор использовал драйвер L293DD в схеме для управления биполярным двигателем малой мощности типа 20M020D2B 12 В/0.1 А во время изучения проблемы использования шаговых двигателей. Этот драйвер удобен тем, что содержит четыре полумостовых ключа, поэтому для управления биполярным шаговым двигателем требуется всего одна ИМС. Полная схема, приведенная в [10] и многократно повторенная на интернет-сайтах, пригодна для использования в качестве тестовой платы. На Рисунке 15 показано включение ИМС драйвера (с привязкой к коммутатору из Рисунка 10), поскольку именно эта часть сейчас представляет для нас интерес, а Figure 6 (Bipolar Stepping-Motor Control) из спецификации [9] не совсем понятна начинающему пользователю. Она вводит в заблуждение, например, тем, что показаны внешние диоды, которые на самом деле встроены в ИМС и прекрасно справляются с обмотками маломощных двигателей. Естественно, что драйвер L293D может работать с любым коммутатором. Выключается драйвер логическим нулем по входу R.

Примечание: ИМС L293, в зависимости от изготовителя и суффиксов, указывающих на тип корпуса, имеют различия в нумерации и количестве выводов!

| Рисунок 15. | Схема подключения драйвера L293DD. |

Для более мощных двигателей автор статьи использовал драйверы LMD18245. Полная схема тестового модуля приведена на Рисунке 16.

| Рисунок 16. | Схема управления биполярным шаговым двигателем с использованием драйвера LMD18245. |

В отличие от L293DD, LMD18245 является не четырех-, а двухканальным драйвером, поэтому для реализации схемы управления требуются две ИМС. Драйвер LMD18245 выполнен по DMOS технологии, содержит схемы защиты от перегрева, короткого замыкания и выполнен в удобном 15-выводном корпусе ТО-220, что позволяет легко отводить от его корпуса излишнее тепло. В качестве задающего генератора использовалась схема, приведенная ранее на Рисунке 13, но с увеличенным до 4.7 кОм сопротивлением резистора R2. Для подачи одиночных импульсов используется кнопка BH1, позволяющая сдвинуть ротор двигателя на один шаг. Направление вращения ротора определяется положением переключателя S1. Включение и выключение двигателя осуществляется выключателем S2. В положение «ВЫКЛ» ротор двигателя освобождается, и его вращение импульсами управления становится невозможным. Режим удержания уменьшает максимальный ток, потребляемый обмотками двигателя, с двух до одного ампера. Если импульсы управления не подаются, то ротор двигателя остается в зафиксированном положении с пониженной вдвое мощностью потребления. Если же импульсы подаются, то вращение двигателя в этом режиме осуществляется с пониженным на малых скоростях вращения моментом. Необходимо заметить, что поскольку при полношаговом управлении «two-phase-on» включены обе обмотки, ток двигателя удваивается, а схема драйвера должна рассчитываться исходя из требований обеспечения заданного тока двух обмоток (резисторы R3, R8).

Схема содержит описанный ранее двунаправленный двухфазовый формирователь на D-триггерах (Рисунок 10). Максимальный ток драйвера задается резистором, включенным в цепь контакта 13 ИМС LMD18245 (резисторы R3, R8), и двоичным кодом на контактах цепи управления тока (выводы 8, 7, 6, 4). Формула для расчета максимального тока приведена в спецификации на драйвер [2]. Ограничение тока осуществляется импульсным методом. При достижении максимально заданной величины тока выполняется его «нарезка» («chopping»). Параметры этой «нарезки» задаются параллельной RC цепочкой, подключенной к выводу 3 драйвера. Достоинством ИМС LMD18245 является то, что токозадающий резистор, не включенный непосредственно в цепь двигателя, имеет достаточно большой номинал и маленькую рассеиваемую мощность. Для рассматриваемой схемы максимальный ток в амперах, согласно приведенной в [2] формуле, составляет:

VDAC REF – опорное напряжение ЦАП (в рассматриваемой схеме 5 В);

D – задействованные разряды ЦАП (в этом режиме используются все 16 разрядов);

RS – сопротивление токоограничивающего резистора (R3 = R8 = 10 кОм).

Соответственно, в режиме удержания (поскольку используются 8 разрядов ЦАП), максимальный ток составит 1 А.

В заключение необходимо отметить, что драйвер LMD18245 позволяет реализовать и микрошаговое управление. Как упоминалось выше, такой режим уменьшает, и даже подавляет паразитный резонанс ротора. Поддержка такого режима для указанного драйвера осуществляется микропроцессором, управляющим входами ЦАП.

Как можно видеть из предложенной статьи, шаговые двигатели хоть и сложнее в управлении, чем коллекторные, но не настолько, чтобы отказываться от них. Как говорили еще древние римляне: «Дорогу осилит идущий». Естественно, что на практике для многих приложений управление шаговыми двигателями целесообразно делать на основе микроконтроллеров, которые легко сформируют нужные команды для драйверов и выполнят роль коммутаторов. Дополнительную информацию и более детальное рассмотрение проблем, связанных с применением шаговых двигателей, кроме как по упомянутым выше ссылкам [3, 4, 7], можно почерпнуть из ставшей уже классикой монографии Кенио Такаши [11] и на специализированных интернет-сайтах, например, [12].

Есть еще один момент, на который автор статьи хотел бы обратить внимание читателей. Шаговые двигатели, как впрочем, и все двигатели постоянного тока, обратимы. Что имеется ввиду? Если приложить внешнее вращающее усилие к ротору, то с обмоток статора можно снять ЭДС, то есть двигатель становится генератором, причем весьма и весьма эффективным. Автор статьи экспериментировал с этим вариантом использования шаговых двигателей во время работы консультантом по силовой электронике в компании, занимающейся ветроэнергетикой. Необходимо было на простых макетах отработать ряд практических решений. По наблюдению автора статьи, эффективность шагового двигателя в таком применении была выше, чем у аналогичного по параметрам и габаритам коллекторного двигателя постоянного тока. Но это уже другая история.

Читайте также: