Калибровка экструдера 3d принтера

Обновлено: 24.04.2024

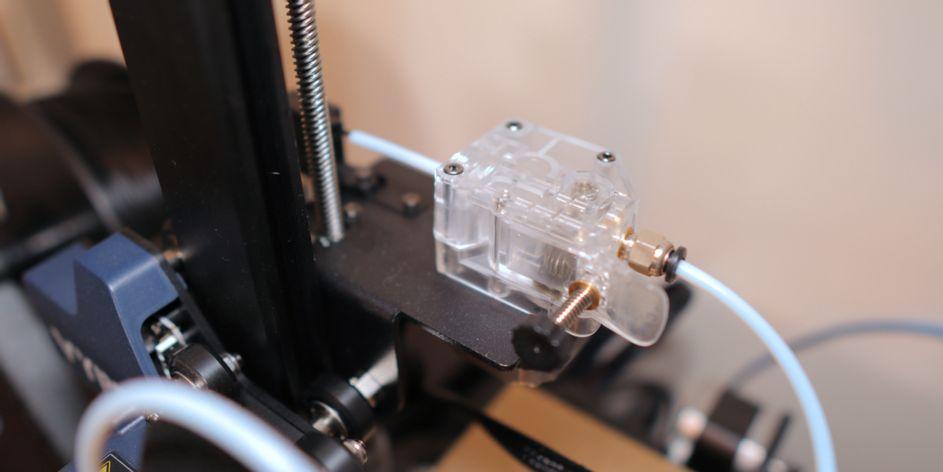

Для качественной печати крайне необходимо что бы экструдер продавливал именно то количество пластика которое подразумевается в нашем GCode, так как экструдер это по сути шаговый двигатель снабженный набором шестерней то в зависимости от их размера (и некоторых других параметров) количество пластика продавливаемое за один шаг мотора будет разным при разных конфигурациях. Нам необходимо узнать количество шагов необходимое для проталкивания одного миллиметра прутка филамента. Данная инструкция была написана мною с упором на bowden экструдер и измерения мы будем проводить от хитблока, во многих других инструкциях вы можете увидеть что пруток принято измерять до экструдера, но по моему субъективному мнению мой метод является более удобным и более точным так как вы измеряете отрез пластика, а не расстояние до метки (при другом методе на прутке обычно ставиться метка маркером и относительно нее и измеряют расстояние) хотя нам и потребуется испортить некоторое количество филамента для проведения данного теста мне кажется что его объемы столь незначительны что ими можно пренебречь.

1 - Нагрейте хитблок до рабочей температуры, отведите пластик от сопла, выкрутите сопло и убедитесь что пластика внутри не осталось.

M109 S240 //Греем сопло до 240 градусов (замените значение на нужное вам)

G91 //Переходим в относительную систему координат

G1 E-100 F1000 //Отводим пруток на 100 мм от сопла

2 - Охлаждаем сопло до комнатной температуры, проводим пруток так что бы он немного вышел наружу от хитблока и обрезаем его заподлицо.

M109 S0 //Отключаем нагрев экструдера (ДОЖДАТЬСЯ ОХЛАЖДЕНИЯ)

M302 P1 //Отключаем проверку минимальной температуры экструдера

G91 //Переходим в относительную систему координат

G1 E150 F1000 //Выдавливаем 150 мм пластика что бы пруток торчал из сопла

Прямыми кусачками подрезаем пластик так что бы ничего не выходило из сопла, теперь конец хитблока это наша точка отсчета.

3 - Начало замера. Нам необходимо дать команду экструдеру выдавить 200 мм пластика (можно и 10мм, но не забывайте линейка вещь не точная и чем длиннее будет отрезок - тем точнее вы сможете установить подачу) и отрезать его заподлицо от хитблока для последующих измерений. После чего с помощью линейки измеряем его точную длину.

G91 //Переходим в относительную систему координат

G1 E200 F100 //Даем команду экструдеру выдавить 200мм пластика на медленной скорости

В результате простого теста явно видна переэкструзия пластика.

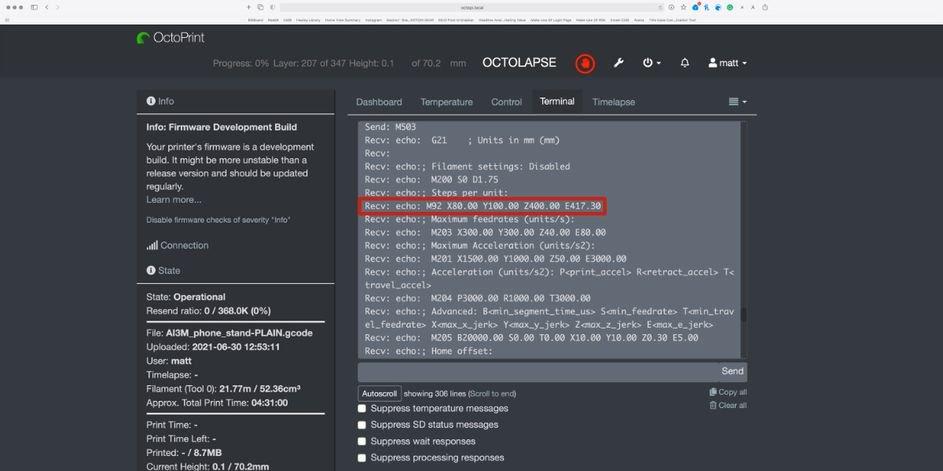

4 - Результаты нашего теста показали неутешительный результат, шаги выставлены неверно (слишком много) и количество пластика которое выходит из экструдера не соответствует заявленному (заданная длинна - 200 мм., реальная длинна - 229 мм.). Что бы получить необходимое количество шагов можно воспользоваться простой формулой.

steps/mm - Текущее количество шагов установленное в прошивке

length - Длинна экструзии заданная командой (мм)

real lenght - Длинна прутка получившегося после экструзии (на самом деле) (мм)

X - правильное количество шагов/мм

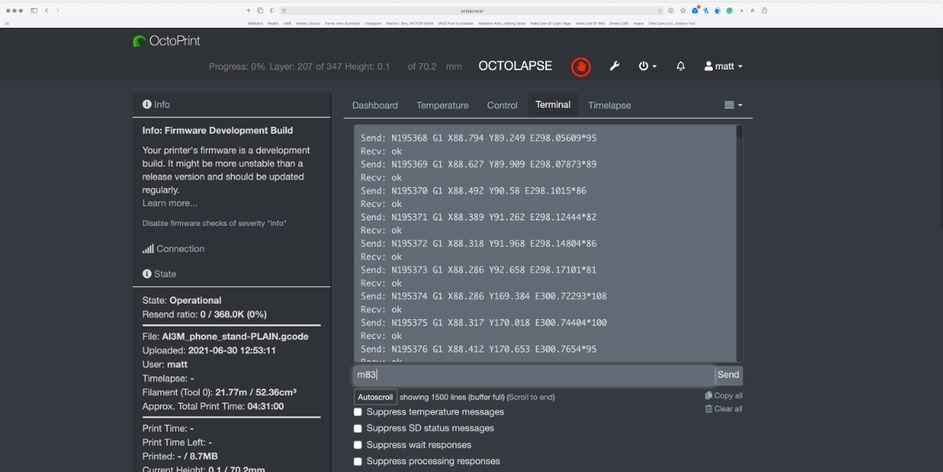

Для того что бы узнать текущее количество шагов (заданное в прошивке) используйте команду :

M501 // Вывести информацию о принтере

*найти в выдаче строку:

echo: Steps per unit:

echo: M92 X80.00 Y80.00 Z1600.00 E160.00

E160 - количество шагов/мм для экструдера установленное в данный момент.

Так как все переменные нам известны давайте посчитаем необходимое количество шагов в нашем случае:

Необходимое количество шагов/мм для моего экструдера - 139,737

5 - Найденные значения необходимо сохранить для последующего использования, после данной процедуры убедительно советую вернуться к пункту 3 и еще раз провести проверку и убедиться в том что размеры реальной длины экструзии стали соответствовать заявленной. Так же нет никакого смысла сохранять шаги с дробной частью, ее необходимо округлить и использовать получившееся значение, иначе вы поручите своему контроллеру лишнюю работу по вычислению точной экструзии в которой нет никакого смысла.

Если вы один из тех, кого увлекло сумасшествие 3D-печати, вы, надо полагать, в курсе, что для получения оптимального результата здесь требуется немало танцев с бубнами. Мы покажем вам, как откалибровать экструдер, чтобы добиться наилучшего качества. Как видно по распечатанному столику, плохо откалиброванный экструдер может плохо отразиться на результате. Приводимые ниже простые инструкции — отличное подспорье для начинающих, потому что на все про все потребуется около 20 минут и несколько обычных инструментов. Данные инструкции касаются конкретно Solidoodle 2, но они справедливы и для любого RepRap-принтера и программы Repetier Host. Самое главное, что в дальнейшем значительных изменений в настройках не потребуется. Приступим!

Подготовьте следующее:

- отвертку

- штангенциркуль (линейка тоже подойдет)

- маркер

- карандаш и бумагу

- 3D-принтер

- компьютер

Измеряем

Отметьте на нити филамента 100 мм. Обратите внимание на то, чтобы расстояние между нижней и верхней отметками было правильным.

Выравниваем

Установите длину экструдирования в «1», нажмите и удерживайте указывающую вниз нижнюю стрелочку до тех пор, пока ваша нижняя отметка не окажется на уровне верхней части экструдера («верх» и «низ» здесь условны и зависят от того, как вы все это делаете). На этой картинке видно, что нижняя отметка находится на уровне экструдера.

Экструдируем

Установите длину экструдирования в «100» и нажмите стрелочку вниз. Если все идет по плану, верхняя часть нити, которая находилась на 100 мм над экструдером, должна оказаться точно на нем.

Измеряем

Сделайте отметку на той точке нити, которая оказалась на экструдере, и измерьте расстояние между той отметкой, которая раньше была верхней (может понадобиться прогнать мотор экструдера обратно). Если сделанная первоначально отметка совпала с новой (т.е. и отмечать ничего не потребовалось), перейдите к последнему пункту.

Нажмите Config, потом EEPROM Settings (это все наверху окна). Перед первой строкой написано Steps per mm. С самого правого края написано E: и какое-то число. Оно обозначает количество шагов, которые делает шаговый механизм вашего экструдера, чтобы выдавить 1 мм филамента.

Пропорция

Составьте пропорцию между требуемой длиной экструдирования (100 мм) и измеренной (в нашем случае 105,03 мм).

(требуемая длина) х (количество шагов) = (измеренная длина) х (новое количество шагов)

Мы знаем три значения в данной пропорции, так что мы легко можем получить новое количество шагов. Оно будет обозначать количество шагов, которое на самом деле должен проделать шаговый механизм экструдера, чтобы выдавить 1 мм. В самом начале мы экструдировали 100 мм, потому что, чем больше длина, тем меньше ошибка измерения.

- Решаем пропорцию и в нашем случае получаем: (новое количество шагов) = (100 * 113,68) / 105,03

- Таким образом, (новое количество шагов) = 107,958

- Вводим новое значение в поле Steps per mm и жмем Save to EEPROM.

Очистим экструдер от всего лишнего и соберем принтер. Приберемся.

Заключение

Если вы внимательно следовали этому руководству, ваши распечатки должны стать значительно лучше. Как видно на этой картинке, всего каких-то 5 мм невероятным образом изменили результат. Если вы теперь повторите эти шаги с самого начала, то при экструдировании 100 мм не должно оставаться никаких хвостов.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Для качественной печати крайне необходимо что бы экструдер продавливал именно то количество пластика которое подразумевается в нашем GCode, так как экструдер это по сути шаговый двигатель снабженный набором шестерней то в зависимости от их размера (и некоторых других параметров) количество пластика продавливаемое за один шаг мотора будет разным при разных конфигурациях. Нам необходимо узнать количество шагов необходимое для проталкивания одного миллиметра прутка филамента. Данная инструкция была написана мною с упором на bowden экструдер и измерения мы будем проводить от хитблока, во многих других инструкциях вы можете увидеть что пруток принято измерять до экструдера, но по моему субъективному мнению мой метод является более удобным и более точным так как вы измеряете отрез пластика, а не расстояние до метки (при другом методе на прутке обычно ставиться метка маркером и относительно нее и измеряют расстояние) хотя нам и потребуется испортить некоторое количество филамента для проведения данного теста мне кажется что его объемы столь незначительны что ими можно пренебречь.

1 - Нагрейте хитблок до рабочей температуры, отведите пластик от сопла, выкрутите сопло и убедитесь что пластика внутри не осталось.

M109 S240 //Греем сопло до 240 градусов (замените значение на нужное вам)

G91 //Переходим в относительную систему координат

G1 E-100 F1000 //Отводим пруток на 100 мм от сопла

2 - Охлаждаем сопло до комнатной температуры, проводим пруток так что бы он немного вышел наружу от хитблока и обрезаем его заподлицо.

M109 S0 //Отключаем нагрев экструдера (ДОЖДАТЬСЯ ОХЛАЖДЕНИЯ)

M302 P1 //Отключаем проверку минимальной температуры экструдера

G91 //Переходим в относительную систему координат

G1 E150 F1000 //Выдавливаем 150 мм пластика что бы пруток торчал из сопла

Прямыми кусачками подрезаем пластик так что бы ничего не выходило из сопла, теперь конец хитблока это наша точка отсчета.

3 - Начало замера. Нам необходимо дать команду экструдеру выдавить 200 мм пластика (можно и 10мм, но не забывайте линейка вещь не точная и чем длиннее будет отрезок - тем точнее вы сможете установить подачу) и отрезать его заподлицо от хитблока для последующих измерений. После чего с помощью линейки измеряем его точную длину.

G91 //Переходим в относительную систему координат

G1 E200 F100 //Даем команду экструдеру выдавить 200мм пластика на медленной скорости

В результате простого теста явно видна переэкструзия пластика.

4 - Результаты нашего теста показали неутешительный результат, шаги выставлены неверно (слишком много) и количество пластика которое выходит из экструдера не соответствует заявленному (заданная длинна - 200 мм., реальная длинна - 229 мм.). Что бы получить необходимое количество шагов можно воспользоваться простой формулой.

steps/mm - Текущее количество шагов установленное в прошивке

length - Длинна экструзии заданная командой (мм)

real lenght - Длинна прутка получившегося после экструзии (на самом деле) (мм)

X - правильное количество шагов/мм

Для того что бы узнать текущее количество шагов (заданное в прошивке) используйте команду :

M501 // Вывести информацию о принтере

*найти в выдаче строку:

echo: Steps per unit:

echo: M92 X80.00 Y80.00 Z1600.00 E160.00

E160 - количество шагов/мм для экструдера установленное в данный момент.

Так как все переменные нам известны давайте посчитаем необходимое количество шагов в нашем случае:

Необходимое количество шагов/мм для моего экструдера - 139,737

5 - Найденные значения необходимо сохранить для последующего использования, после данной процедуры убедительно советую вернуться к пункту 3 и еще раз провести проверку и убедиться в том что размеры реальной длины экструзии стали соответствовать заявленной. Так же нет никакого смысла сохранять шаги с дробной частью, ее необходимо округлить и использовать получившееся значение, иначе вы поручите своему контроллеру лишнюю работу по вычислению точной экструзии в которой нет никакого смысла.

Сохранение шагов в EEPRom

M92 E140 // Установить 140 шагов/мм для экструдера, заменить на нужное вам значение

M500 // Сохранение данных в EEPRom

Сохранение шагов в прошивку (предпочтительнее):

* Данная строка в прошивке устанавливает количество шагов по XYZ и E нам необходимо заменить последнее значение после чего прошить принтер новой прошивкой.

Данный гайд так же опубликован на канале @LiS92Live в telegram в виде PDF документа с нормальным форматированием текста.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Вот вы знаете, что такое настоящий вселенский факап? Недавно я полностью ощутил это на своей шкуре. Надеюсь, текст будет полезен начинающим 3D печатникам, так как проблема не единичная, но найти решение было непросто и даже я, старый атеист, чуть не поверил в чудеса. Простите за изложение, так как я не писатель и не блогер, а простой инженер — фирмварщик.

Кроме того, текст рассчитан на людей, имеющих минимальный опыт с 3D печатью.

Исключительно по причине не раздувать статью и не объяснять назначение разных деталей и сленговых словечек. Начну с предыстории. Чуть меньше года назад купил себе недорогой 3D принтер. Один из самых популярных (не на правах рекламы, а что бы было понятно о чем речь) — Ender 3. Сборка была несложная, в Сети есть много рекомендаций. Конечно, собирая его по инструкции — получил бы нерабочий агрегат, но предварительно «покурив мануалы», удалось выполнить первую пробную печать на 5 с плюсом для такой простой машинки! Все было хорошо до определенного момента. Но дальше началось…

Если интересно что, добро пожаловать.

Принтер нужен был для конкретной задачи — печать нестандартных корпусов для различных мелкосерийных электронных поделок. После того, как наигрался с готовыми моделями и обеспечил дочку различными зверюшками и человечками, освоил «по верхам» FreeCAD и начал делать полезные вещи. Все шло хорошо… По большому счету, печать запускалась «с ноги», ставил и шел спать. Разве что первый слой контролировал. Но появились первые «звоночки».

Где то часть слоя выпадет, где то пластик подгорит. Калибровал стол «по бумажке», грешил на пластик и сопло, менял настройки в слайсере, пластики и сопла — проблемы исчезали. Пока…

В один «прекрасный» момент столкнулся с «неразрешимой» проблемой. Конец марта, плавный перевод на удаленку (я удачно переехал из Подмосковья в Минск 2 годами раньше), решил собрать отдельный компьютер для работы из того, что было. В загашниках лежала неплохая материнская плата, процессор, пару мониторов и 2 корпуса. Один — огромный полноценный ATX, другой — barebone. Решил собрать в маленьком, чтоб места меньше занимал. Корпус нестандартный. С кредлом на 1 CD привод и 3.5 дюймовый винчестер. У меня же нашлось 3x 2.5 SATA SSD небольшого объема, под систему и одного хватит «более чем» и 1x на 1Tb 2.5 HDD.

Вся эта «живность» размещалась в большом корпусе на самодельном переходнике из старых банковских карт. Но, раз уже появился принтер, неплохо бы им воспользоваться. Создал модельку держателя, поставил на печать и пошел заниматься своими делами. Когда посмотрел, как печатает — увидел только лапшу… С этого момента пошел путь ремонта, длинною в 2 месяца. Постараюсь расписать по полочкам, что помогало, а что нет и в чем была первопричина.

Шаг 1. Настройка роликовВ очередной раз настроил стол «по бумажке», запустил — пластик не липнет. Менял настройки, пластики — без результата. Вместо того, чтоб клеиться к столу, загибается на сопло. Когда перепроверял настройки зазора сопла, обнаружил, что разболтались ролики и стол люфтит почти на 5мм по краям. Странно, как он вообще до этого печатал… Казалось, причина найдена. Отрегулировал. Но лучше почти не стало. С горем пополам напечатал деталь, но качество оставляло желать лучшего:

Видны явные пропуски в печати.

А вот и расслоения…

Шаг 2. Песнь о Зе[ль]деПервое, что пришло в голову — проблема в приводе оси Z. И все советы на форумах по проблеме, похожую на мою, указывали на это. Разобрал, проверил плавность хода. Гайка немного закусывала резьбу и нашел «баг» в паре роликов. При перемещении без винта привода, рельса «X» немного залипала на 1 оборот ролика. Заказал приводную гайку, ролики (запчасти — всегда хорошо, но дело было не в этом). Методом комбинаторики и какой то матери распределил ролики оси по нагрузкам так, чтобы на бракованные приходилось минимальное усилие. «Закусывание» пропало. Очистил и смазал винт привода. Отрегулировал положение его двигателя. В результате — легкого прикосновения пальца хватает, чтобы опустить каретку вниз. Результат — отрицательный.

Шаг 3. СлайсерОбновил слайсер. Тем более, что в новом релизе как раз было улучшение, связанное именно с качеством печати для моего принтера. Поигрался с потоком и скоростью, толщиной слоев и т. д. Даже успешно напечатал несколько простых небольших корпусов и деталей. Но настройки были откровенно дикие: поток — +10%, скорость — -5%. Учитывая, что после сборки получалась отличная печать на настройках «по умолчанию». Проблема печати сложных деталей не исчезла…

Логика подсказывает, раз по геометрии и приводам осей проблем нет, должно быть что то с подачей. Снял шестерню подачи филамента, почистил. Видимого износа не наблюдается. Вернул на место, немного сместив по вылету, для выравнивания износа. Результат — 0. Эх, посмотри я тогда чуть правее, сэкономил бы месяц нервов и 200$.

Шаг 4. Проверка драйверов ШДОтличная геометрия, нет проблем с механикой. На момент первой сборки все было гораздо хуже. Куча изученных материалов, доработок и настроек, а результат — нулевой. Я в чудеса не верю, осталась электроника. Тем более форумчане часто жалуются на сгоревшие драйверы. Понятно, что полностью выгоревшее плече моста можно обнаружить «на глаз» сразу, подумал про «плавающую» неисправность. Ведь пластик ложиться нормально, потом — пропуски, нить утончается, волосы и остальные прелести. Заказал улучшенную плату управления на ARMе, но, чтоб не терять время, решил проверить имеющуюся. Снял плату, двигатель оси Z в качестве индуктивной нагрузки, собрал стенд на столе, резистором установил температуру хотэнда, чтобы и экструдер можно было покрутить. Посмотрел осциллограммы на катушках ШД. Все отлично. Грел драйвер феном (дефект кристалла или разварки иногда проявляется), механически воздействовал на ИС драйвера, охлаждал пропан бутаном (газ для зажигалок). Примечание. Вполне себе неплохо охлаждает до -20, не обязательно для этого дорогой фризер покупать. Все отлично. Сбоев не видно!

Шаг 5. Обновление «прошивки»Нет, я точно уверен, что чудес не бывает. Бывают баги, глюки, фокусы, недостаток информации, субъективное восприятие реальности, в конце концов. Но не чудеса! Но как объяснить, что при исправной механике и электронике печать ведет себя крайне странно? Китайцы сделали закладку в FW чтобы платами дополнительно барыжить? Делается элементарно, но, думаю, уже давно бы обнаружили и торговой марке пришла бы белая пушистая лисица. Баг в прошивке? Все может быть, только как то странно он проявился.

Сбились настройки в EEPROM или «подглючивает» FLASH*? Наиболее вероятно. Ладно, раз плата на столе, ничего не мешает ее перепрошить. Обновился до «ванильного» Марлина 1.1.9, собрал все обратно. Результат — чуда не произошло.

*Чисто теоретическое обоснование возможности связи проблемы с FLASH памятью: Допустим, у нас есть следующий фрагмент кода:…

const uint8_t step = 0x18;

…

position += step;

…

На каждой итерации к текущей позиции прибавляется уставка «step». Так так как программа выполняется на микроконтроллере (МК), код и константы размещены в ПЗУ и изменяться могут только при внешней процедуре программирования (опустим возможности перепрограммирования FLASH памяти внутренними средствами МК). Процедура эта выполняется 1 раз изготовителем. Теперь 2 важных момента: процессор контроллера каждый раз читает команды и константы из ПЗУ, забудем про кэши, у Атмеги их нет. То есть, если цикл прошел 1000000 итераций, то и константа была прочитана тот же миллион раз. При каждом чтении FLASH немного деградирует. Не знаю, каков критический порог чтений для NOR, думаю, десятки миллиардов, но TLC NAND уже неплохо так деградирует после 10-20К чтений… Второй момент — не факт, что наши узкоглазые друзья не использовали отбракованные контроллеры. Мне реально один раз пришли такие. PICи. Не паяные, но на корпусе — странные пометки. FLASH оказалась не стертой, при 3.6В ни стереться ни прошиваться не хотели. Пришлось до 5В поднимать, после чего запись / верификация стали проходить. Допустим, наша константа была записана в бракованную ячейку. Пока устройство новое — 0x18 стабильно читалось. Но от времени (а для Атмег гарантированное время сохранения данных не самое большое) и деградации, в какой то момент стало читаться не 0x18, а 0x08. Не каждый раз, но все же. Знаю, скорее не 1 в 0 деградирует, а наоборот, это — исключительно для примера. Так вот, пока стабильно читается нужное число, перемещение происходит корректно, но когда происходят сбои, к результату прибавляется неверная уставка, что приводит к сбоям подачи. Это самый простой и маловероятный пример. Могут быть другие глюки, например, в команде сложения источник R6 изменится на R7. Ассемблерная команда остается валидной, процессор ее выполнит, но результат будет неверен…

Шаг 6. Промываем «горло»

Подарком «небес» была ссылка на одном из форумов на ролик от производителя. Там они честно признаются, что не все хотэнды одинаково полезны, то есть хорошо собраны.

Тефлоновая трубка не до конца запрессована, срез не ровный. Следствие — образование пробки и экструдер не может нормально продвигать пластик. Вот оно — мой случай!

Ненормальные значения потока и ретракта, все сходится. Несмотря на поздний вечер Субботы и посещение пивного ресторана, решил проверить. Точно. Гуана там немерено, вплоть до остатков пластика, которым печатал месяц назад (тот самый зеленый держатель). Очень вероятно — победа! Прочистил «горло», обрезал трубку ровно, запрессовал до упора, так же зафиксировал второй конец трубки поплотнее, многие используют изоленту, но я намотал немного провода 0.7, что позволяет свободно откручивать держатель:

А вот и «убитый» конец трубки, видно, что обрезан криво:

Модель режется на слои с настройками по умолчанию. Печать… Кайма пошла, контур пошел, соплей при ретракте нет. Ура. Победа. Уже собрался написать статью, чтобы другие не мучились, но… Полное фиаско. Утончение и разрывы пластика, пропуски при печати. Уже готов сдаться. Жена подбадривает, да выкинь ты его, купи новый! Не могу так. Должна же быть причина. Вот только где. Разумных (и цензурных) мыслей уже не было…

Все операции с хотэндом делаются только «на горячее», иначе есть шанс все сломать. После прогрева, первым делом снимается сопло и очищается от остатков «пробки». Я делал это, нагрев сопло на пламени газовой плиты и аккуратно удалил пластик. Внутренности не чистил. Потом, так же на нагретом хотенде, откручивается фиксатор трубки. Двигаться он может только вверх. После отвода фиксатора, трубка аккуратно, но с усилием должна быть извлечена из «горла». Снимаем все фиксаторы, так как испорченный конец все равно не сохранить, аккуратно, возвратно — поступательным движением вычищаем всю грязь, постоянно снимая ее с трубки. В результате, трубка должна спокойно проходить через горло насквозь. Сборка производилась последовательности FIFO. Вначале установил сопло, потом фиксатор трубки в хотэнде, но не затягивал его полностью, оставив где то 1 оборот. Изношенная часть трубки обрезается под прямым углом и до упора устанавливается в горло. После чего затягивается держатель и устанавливается второй, на противоположную сторону «тефлона».Шаг 7. Калибровка подачи

В инструкции по обновлению до «ванильного» Марлина было сказано, что для заводского принтера все настройки — идеальные, но может немного уйти точность подачи пластика. Ладно, будем калибровать. Вытащил пластик, разогрел хотэнд (в прошивке блокировка, на холодный не позволяет перемещать «E»). Открутил трубку от механизма подачи, обрезал пластик заподлицо и выполнил команду экструзии 300мм. Линейка у меня на 350. Экструзия длиться достаточно долго, по завершению измерил длину вышедшего филамента и глазам своим не поверил 226мм. Понимаю разницу в 3-5%, но не в 25%! попробую другой пластик…

Примечание. Видел, как подачу регулируют по нанесенным маркером отметкам на прутке, Но с отрезанием, ИХМО, точнее.

Подготовка к тестовой экструзии:

Измеряем линейкой, в моем случае (после ремонта) получилось 292мм. Далее идем в меню: control / motion / step mm, смотрим, сколько шагов на мм установлено для экструдера. В моем случае — 93. Выполняем простое вычисление:

Изменяем уставку и сохраняем настройку. Повторная экструзия — погрешность на уровне измерения.

Шаг 8. Победа!

Вначале я проверял на PETG, решил поменять на PLA. Первый я немного перегрел при сушке, неадекватный разброс списал на возможное залипание на катушке. Обрезание, экструзия. И ничего. Пластик вообще не подается. Ось привода вращается, медленно, но по винтам видно, что движение есть. Посмотрел, пруток неправильно лег между шестерней и прижимным роликом. Ладно, правлю. Что то ролик немного болтается. Надо подтянуть. А фиг! Вот он виновник всех моих бед:

Рычаг прижимного ролика треснул. При этом сила прижима осталась достаточной для частичного продвижения прутка. Следы от шестерни оставались и прижимной ролик вращался.

Соответственно, все игры с настройкой прижимной пружины оказались безуспешны. Проскоки прутка были незаметны на глаз, а трещину невозможно было увидеть на собранном механизме. Все! Экстаз инженера получен! Рычаг был склеен, заказан алюминиевый механизм, на всякий случай напечатан запасной (если сломается, пока буду ждать новый). Вот ссылка на модель. Конечно, неприятно из за такой мелочи столько времени и денег потратить, но это помогло мне намного более глубоко погрузиться в процессы печати и отлова глюков.

Собственно, первая деталь после ремонта. Прижимной рычаг:

Наконец, мой датчик присутствия обрел «морду». Корпус печатался еще до поломки:

Попытки напечатать «морду» на неисправном принтере (после чистки «горла»):

Надеюсь, данный материал хоть кому то поможет не совершить столько глупых попыток поиска примитивной неисправности и сэкономит деньги. Конечно, я не каждый вечер занимался проблемой, но в общей сложности — сутки, наверное, были потрачены. По деньгам — около 200$ на запчасти. Цена устранения неисправности — 15 минут и пару капель «суперклея». Обидно? Скорее нет, так как опыт и запчасти останутся со мной!

Если ваши проекты с FDM тип 3D-принтер не совсем правильные, или если головка вызывает проблемы из-за того, что она застряла, возможно, вам пора выполнить калибровку, чтобы убедиться, что вы получите наилучшие возможные результаты. В этой статье мы собираемся объяснить, как именно откалибровать экструдер или головку вашего 3D-принтера, так что вы не только избежите замятий, но и получите максимальную производительность от своего устройства.

Чтобы получить максимальную производительность от вашего FDM 3D принтер , калибровка экструдера - это то, что вы должны сделать рано или поздно (на самом деле, в идеале это делать, когда он новый). Таким образом вы обеспечите достаточное количество нити, выходящей из сопла (не слишком много и не слишком мало), гарантируя, что ваши 3D-отпечатки будут иметь нужное качество, что вы не тратите впустую нить и не тратите ее впустую. застрять в голове.

Важность калибровки экструдера

Если у вас когда-либо возникали проблемы с прилипанием первого слоя к поверхности, или если ваши отпечатки выходят с пятнами, неровностями или зазорами, то причиной может быть калибровка экструдера принтера. Слишком малое количество нити в экструдере приведет к слои расслаиваются и вызвать плохая адгезия отпечатка к пластине ; Кроме того, слишком большое количество нити может привести к извращенный или принты с наполнителем из волокон, которых там быть не должно.

С другой стороны, правильно откалиброванная головка обеспечит нужное количество нити в каждом слое отпечатка, что делает результат оптимальным. Это означает, что первый слой будет правильно прилегать к рабочей пластине, и конечный результат будет выглядеть именно так, как должен (в зависимости, конечно, от качественный и точность вашего 3D-принтера).

Кроме того, калибровка экструдера - это довольно простой и быстрый способ значительно улучшить качество ваших отпечатков, и, как вы увидите ниже, это то, что вы можете сделать самостоятельно, не прилагая особых усилий и без сложных инструментов. Кроме того, калибровка экструдера работает как с трубкой Боудена, так и с прямым приводом, поэтому, если ваш 3D-принтер относится к типу FDM, наше руководство должно вам помочь.

Наконец, следует отметить, что процесс калибровки 3D-принтеров - это задача, которую следует выполнять регулярно, чтобы гарантировать оптимальную работу. Это особенно важно, если вы начинаете замечать, что ваши отпечатки деформируются или имеют зазоры, но это все же то, что нужно делать время от времени, даже если принтер явно работает нормально.

Как откалибровать экструдер вашего 3D-принтера

Первое, что вам следует уяснить, - это инструменты, которые вам понадобятся для этого процесса калибровки. Очевидно, и как мы уже упоминали, это для 3D-принтеров FDM с экструдер прямого действия или трубка Боудена ; Кроме того, вам понадобится нить накала, штангенциркуль , несмываемый фломастер другого цвета, чем используемая вами нить (чтобы можно было видеть отметки, которые мы собираемся сделать) и, конечно же, ПК с программным обеспечением для управления 3D-печатью. Как видите, требований нет ничего, чего нет почти у каждого в их доме, кроме размера, который вам придется купить.

Первым шагом в этом процессе является загрузка нити в 3D-принтер. Обратитесь к руководству по эксплуатации вашего принтера, чтобы узнать, как это сделать, но это должен быть простой процесс (в большинстве случаев он нагревает сопло, а затем подает нить в экструдер). Как только нить начнет выходить из сопла, вы узнаете, что принтер готов начать калибровку.

Обязательно удалите весь старый материал, приставший к концу сопла - в идеале, он должен быть как можно более чистым перед началом процесса. Кроме того, важно, чтобы сопло было горячим, чтобы калибровка была максимально точной.

Следующим шагом является подключить ПК к 3D-принтеру, и для большинства принтеров это можно сделать через USB. После того, как вы его подключили и настроили, вы должны вставить принтер в Относительный режим (это делается путем отправки Команда M83 через терминал).

Затем вам нужно будет измерить и пометить нить, которую мы собираемся выдавить. В этом примере мы установили калибр на 120 мм, а затем измерили 120 мм нити на входе экструдера (или от датчика на выходе нити, в зависимости от принтера). Вы должны использовать перманентный маркер, чтобы сделать небольшую отметку на нити при этом измерении, и убедиться, что она видна и максимально точна (так что делайте это с терпением и большим пульсом).

После того, как вы сделаете отметку 120 мм на нити, используйте терминал, чтобы пропустить 100 мм нити через экструдер; Для этого введите команду G1 E100 F100 на терминале, и принтер должен немедленно начать выдавливать то, что, по его мнению, представляет собой 100 мм нити через сопло (этот процесс займет около минуты).

Теперь, снова используя датчик, измерьте расстояние между входным отверстием экструдера или датчика и отметкой, которую вы сделали на нити. Поскольку мы сделали отметку на уровне 120 мм и теоретически использовали 100 мм нити накала, у нас должно получиться только 20 мм разницы; Если размер составляет ровно 20 мм, вам не нужно ничего калибровать, потому что все правильно, но если расстояние больше или меньше 20 мм, вам нужно откалибровать экструдер.

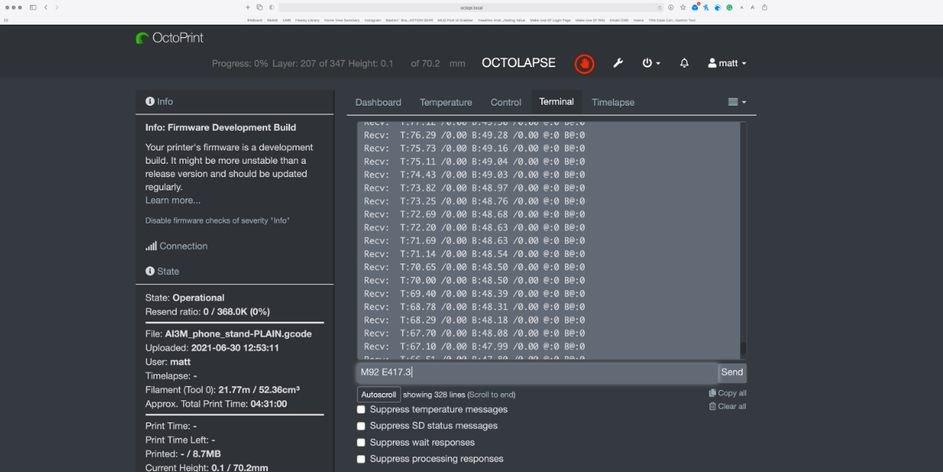

Это должно вернуть вам несколько строк кода, как вы можете видеть на скриншоте выше. Найдите строку с надписью «echo M92 […]», и в конце этой строки вы найдете значение, которое указывает количество шагов на мм принтера.

Затем вам нужно будет найти значение физических шагов / мм, и это именно то измерение, которое вы сделали ранее. Предположим, что это измерение было 22 мм, что дает 98 мм отработанной нити. Теперь вы должны подсчитать, сколько шагов потребовалось экструдеру для получения этой меры нити, и для этого используйте значение E, которое мы взяли на предыдущем шаге, умноженное на 100 (потому что мы взяли 100 мм нити, помните).

Если бы значение E экструдера было 417.30, как в примере, то у нас было бы 41,730 98 шагов для достижения 100 мм экструдированной нити. Последний необходимый расчет - это правильное количество проходов для выдавливания 41,730 мм нити, и чтобы получить это значение, нам просто нужно разделить количество проходов экструдера на текущий мм экструдированной нити. Следуя нашему примеру, мы разделим 98 на 425.81, что эквивалентно 417.30 шага / мм, и это значение, которое нам теперь нужно будет ввести в принтер (вместо XNUMX, который у него был) для его калибровки.

Последний шаг для завершения калибровки вашего 3D-принтера - установить значение E с правильными шагами, которые мы рассчитали. Для этого отправьте на принтер в терминале команду M92 EXXX, где X - это вычисленное нами значение в шагах / мм. В нашем примере мы написали бы M92 E425.8. Затем вам нужно сохранить значение, отправленное с командой M500, и мы полностью откалибруем его.

На этом этапе рекомендуется перезапустить 3D-принтер, чтобы он загрузил новые значения, которые мы установили, и повторно запустить начальный процесс (отметьте 120 мм нити, выдавите 100 мм и измерьте), чтобы убедиться, что теперь принтер вынимает точно количество нити, которое необходимо удалить, ни много, ни мало (иначе что-то пошло не так, и вам следует повторить весь процесс).

Читайте также: