Пластик для 3d принтера sbs обзор

Обновлено: 16.05.2024

SBS пластик от FDplast для 3D печати. Как печатать, примеры печати, обзор

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass ). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

В сегодняшней статье мы рассмотрим пример печатью SBS пластиком от компании FDplast (А точнее, SBS Glass ). Несмотря на низкую стоимость пластика данного производителя, он хорошо зарекомендовал себя в нашей мастерской. Замеры диаметра прутка в разных местах катушки 1.73-1.75 мм (Замер производился штанген-циркулем с погрешностью 0,01 мм). Первое, что бросается в глаза при использовании этого пластика в первый раз – эластичность. Пластик больше похож на резину.

Первые эксперименты показали, что пластик вполне достойный, но при печати периодически возникают проблемы: расслоение, пропуски слоев.

На сайте производителя, указано, что Температура плавления соответствует 225 - 240 °С. Однако, решить проблему расслоения удалось подняв температуру экструдера до 250°С (данное действие подошло нам, но принтер у каждого свой, настройки могут отличаться). Скорее всего, температура пластика ниже температуры эструдера: происходят потери припередаче тепла с экструдаера на сопло и с сопла на сам филамент. Он просто не успевает нагреться до необходимой темеературы. Позже будет отдельная статья по выбору оптимальной температуры для этого пластика.

Было решено провести серию экспериментов, чтобы выяснить с какими именно настройками лучше всего печатать этим пластиком.

Для тестирования была спроектирована "присоска" Данная модель сложна ввиду некоторых особенностей:

-Печать на расширение.

- Печать нижних концов звезды. Без подпорок напечатать данные элементы невозможно. Однако нам нужно проверить, как справится с этим принтер.

- Печать выступающих краев (нижнее сердечко)

-Печать тонких стенок (около верхнего сердечка)

- печать большой высоты. Именно на «длинной палке» можно будет увидеть отклонения при однородной печати.

Для первого эксперимента вы выбираем следующие настройки:

-Нарезаем модель в Cura 3.0

-Толщина слоя – 0.1 мм

-Толщина всех стенок – 0.8 мм (при сопле 0.4 мм - стенка в 2 слоя).

-Температура экструдера 250°С, подогреваемый стол.

-Скорость ставим минимальную

-Включаем обдув на 100%

-Разрешаем ретракт (откат нити при перемещении экструдера)

- Отключаем заполнение. Фигура должна получиться прозрачной – так будет даже интересней.

Печать прерывается при попытке напечатать нижние концы звезды. Однако, вместо ожидаемых «дырок» в фигуре на местах лучей звезды, модель перестает печататься вовсе! По остальным элементам пока проблем не видно: все печатается нормально.

Принимаем решение добавить заливку в 15%. Возможно, из-за отсутствия дополнительных внутренних поддержек, пластик не может зацепиться. Хотя это странно – нетронутым остаются фронтальная и задняя стенки.

Ситуация повторяется. Пластик перестает склеиваться в том же самом месте.

Возможно, толщина стенки достаточна мала, чтобы хорошо пропечататься. Увеличиваем толщину стеки до 1.2 мм. Теперь стенка будет в три слоя. Убираем заполнение, так как оно нам не помогло вовсе.

При этом начинаем печатать фигуру не с нижней части. Делаем это только для того, чтобы не терять время на печать нижней части (проблем с ней не вознкает).

Единственное, что отличает это место фигуры от других – принтер, при попытке напечатать луч звезды в воздухе, вытягивает часть филамента обратно, после чего передвигается к лучу, возвращает филамент и начинает печатать. После чего таким же образом возвращается к основной фигуре. Возможно, пластик не успевает вовремя вернуться обратно. Проверить это можно единственным способом – отключив Откат, что мы и делаем.

После Запрета отката фигура наконец-то полностью распечатывается. В местах нижних лучей наблюдается сплавленный пластик. Но это нормально – по-другому получиться и не могло. Углы нижнего сердечка выглядят сглаженными. Возможно это из-за мягкого пластика, возможно – из-за недостаточно обдува самого принтера. Верхнее сердечко напечатано нормально, тонкие стенки удались. При равномерном заполнении мы бы поставили оценку 9 из 10. Есть небольшая шероховатость, которую сложно сфотографировать.

Пробуем другие настройки. Ставим толщину слоя 0.2 мм. Стенку утончаем до 0.8 мм. За счет этого фигура должна напечататься намного быстрее.

Моделька распечатывается хорошо.

Проводим эксперимент дальше. Повышаем скорость движения в 2 раза.

Расчетное время было 43 минуты, теперь 28 минут. Толщина слоя по-прежнему 0,2

Видны подплавления на тонких деталях (вокруг верхнего сердечка).

Еще увеличиваем скорость. Расчетное время 25 минут

Последний эксперимент 0.3 мм высота. Это уже на уровне предела, так как диаметр сопла 0,4мм. Скорость убавляем, как она была в примере 6.

Фигура распечаталась, однако есть трещина, где новые слои печатались практически горизонтально (сходились к центру). Это можно понять, так как толщина стенки 0.8 мм, а смещение верхнего слоя практически приближается к этому значению.

Выводы: Из всего вышесказанного стоит отметить, что SBS пластик от FDplast – очень удачное решение для 3д печати. Если вам не нужна жесткая фигура, а наоборот, немного эластичная, то SBS пластик – ваш выбор. Для печати этим пластиком необходимо выставлять температуру экструдера от 250 градусов и отключать откат. При увеличении скорости печати могут сглаживаться острые края. Так же следует отметить, что не стоит ставить высокую скорость печати заполнения. Даже при такой же скорости, как заполнение внутренних стенок, заполнение может получиться не ровное, а комочками. При выборе толщины слоя можно использовать любую высоту от 0.1 до 0.3 мм. Однако, наиболее красивые фигуры при печати SBS Glass пластиком получаются при печати высотой 0.2 мм. При высоте слоя 0.1 мм – поверхность более шерховатая. При слое 0.3 мм появляется вероятность брака.

И в заключение, 2 следующие совы выполнены с высотой 0.2 мм (сова – мальчик в цилиндре) и с высотой 0.1 мм (сова – девочка). Далее все зависит только от вас!

С развитием 3D-печати промышленность предлагает все больше материалов для создания пространственных моделей. Появляются новые филаменты, показывающие хорошие результаты при работе с принтером. Линейка пластиков для FDM-печати пополнилась SBS, составившим достойную конкуренцию таким полимерам, как PLA, ABS и PETG.

Что такое SBS-пластик для 3D-принтера?

Стирол-бутадиеновый сополимер, SBS, — это термопластичный филамент для печати пространственных объектов на 3D-принтере. Материал отличается эластичностью, упругостью, способностью выдерживать температурные перепады, отсутствием токсичности, стойкостью к воздействию агрессивных химических веществ. Одна из его важных характеристик — высокая прозрачность (90 %).

Назначение

Благодаря своим характеристикам SBS-пластик рекомендуется для создания:

- изделий для медицинского использования;

- игрушек;

- предметов интерьера;

- посуды и бутылок;

- запчастей для различных устройств.

Полученные при печати пространственные элементы долговечны и привлекательны.

Важно! Если прозрачное изделие из SBS-пластика обработать соответствующим образом, оно визуально не будет отличаться от стеклянного. При этом его эксплуатационные характеристики окажутся выше, а цена — в разы ниже.

Какие принтеры работают с этим пластиком?

Согласно спецификациям, заявленным производителями филамента, при печати SBS-пластиком требуется выставлять температуру экструдера в интервале 225–240 °C, рабочего стола — 85–100 °C. Любой принтер, способный поддерживать указанные параметры настроек, подойдет для работы с филаментом. Желательно, чтобы в принтере была доступна регулировка прижимного ролика толкающей шестерни.

Указанным требованиям отвечают многие печатающие устройства.

- Anycubic — Mega Zero 2.0, Mega S, Chiron;

- Creality — Ender 3, Ender 5 Plus, CR-10S Pro V2;

- Wanhao D9/500 и некоторые другие.

- Количество экструдеров 1

- Максимальная рабочая температура 8ºC - 40ºC

- Печать FDM/FFF

- Подогреваемая платформа Да

- Температура экструдера макс. 255 °C

- Толщина слоя 0,05-0,3 мм

- Область рабочей камеры 220 x 220 x 250 мм

- Скорость 20-100 мм/сек (рекомендуется 60 мм/сек)

- Толщина слоя от 100 мкм

- Диаметр нити 1.75 мм

- Диаметр сопла, мм 0,4

- Калибровка столешницы по 4 точкам

- Количество экструдеров 1

- Печать FDM

- Температура печатного стола до 100 °С

- Температура экструдера 190 - 300 °С

- Точность по осям X, Y, мм Z: 2 мкм, XY: 10 мкм

- Экструдер MK10 (полностью металлический)

- Область рабочей камеры 500 x 500 x 500 мм

- Скорость 70 мм / сек

- Толщина слоя от 100 мкм

- Диаметр нити 1,75

- Диаметр сопла, мм 0,4 (возможна замена на 0,2 и 0,3 мм)

- FlashForge Creator Pro 2;

- Picaso Designer Classic;

- Wanhao GR2 (в закрытом корпусе);

- Anycubic 4Max Pro 2.0;

- QIDI Tech X-Plus и прочие.

- Количество экструдеров 1

- Материал ABS, PLA

- Печать FDM

- Точность по осям X, Y, мм X:0,05 мм; Y:0,05 мм; Z:0,05 мм

- Область рабочей камеры 200х200х175 мм

- Скорость 30 мм/с - 100 мм/с

- Толщина слоя от 100 мкм

- Диаметр нити 1,75 мм

Важно. Каждый тип филамента требует особой преднастройки печатающего устройства. Производители пластика указывают в сопроводительной документации приблизительные параметры печати. Качество достигается распечаткой нескольких тестовых моделей. Разные принтеры дадут неодинаковые результаты при идентичных параметрах слайсинга.

Отличие от других типов пластика

SBS отличается от других филаментов:

- меньшим модулем упругости — это дает возможность печатать более гибкие детали;

- повышенным (в 2,5 раза) удлинением на разрыв;

- самой высокой прозрачностью;

- хорошей адгезией к рабочему столу принтера;

- качественным слипанием слоев при правильных настройках печати.

Одно из главных преимуществ — отсутствие токсичных испарений, как у PLA, и прочность, как у PETG.

Основные свойства

- Точность.

При правильной настройке слайсера из SBS-пластика можно получить модели с заданной точностью. Необходимо учитывать незначительную усадку остывшего пространственного элемента и при создании цифровой модели делать поправку на уменьшение готовой копии либо масштабировать объект в слайсере: примерная компенсация +0,2–1,1 %. - Запах.

Во время печати из пластика SBS не выделяется пахучих веществ. Человек с тонким обонянием может заметить едва уловимый запах, если в экструдер заправлен цветной полимер: это испаряются вещества, находящиеся в составе красителей. Неокрашенный пластик не пахнет совсем. - Хранение.

Показатели гигроскопичности филамента стремятся к нулю, то есть он не впитывает влагу. Катушки с пластиком рекомендуется помещать в пакеты или контейнеры с крышкой, чтобы защитить от пыли. Герметичность соблюдать не обязательно, силикагель не нужен.

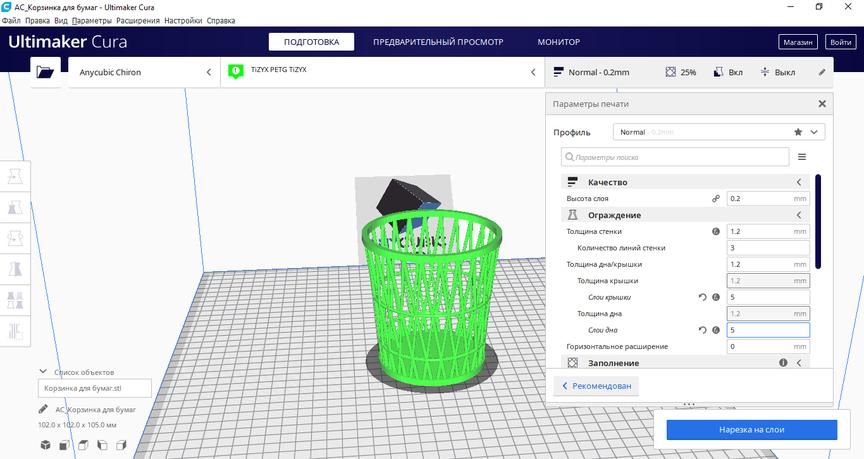

Настройка слайсера Cura для печати пластиком SBS Glass Fd Plast

Настройки программы для печати пластиком SBS, приведенные ниже, являются усредненными и должны корректироваться в зависимости от марки и модели 3D-принтера и цифрового образа детали.

- Высота слоев. Первый — 300 мкм, последующие — 200 мкм; для увеличения точности параметр можно уменьшить до 100 мкм. Количество начальных и завершающих слоев — 5.

- Плотность заполнения. Чем выше требуется прочность детали, тем больше процент заполнения — максимально 100 %. Для уменьшения объема расходуемого филамента и времени печати плотность устанавливается в интервале от 20 до 30 %.

- Кайма (поля). Для увеличения площади контакта модели (особенно маленькой) с поверхностью рабочего стола необходимо выставить поля шириной 5 мм.

- Контурная обводка (брим). Достаточно сделать прогон пластика в один слой и три повтора, чтобы избавиться от вероятных пропусков филамента.

- Поддержки. Выставляются, если требуется печать нависающих элементов.

Справка . По умолчанию в слайсере этот параметр всегда включен. Можно его не отключать, так как поддержки не будут создаваться, если в этом нет необходимости.

Важно. Для увеличения прозрачности будущей модели, такой как ваза или бутылка, ее печатают с наибольшей высотой слоя, стенку наращивают в один периметр и обрабатывают готовый объект химреактивами — лимоненом или дихлорметаном .

Преимущества и недостатки материала

Термопластик SBS нашел широкое применение благодаря своим положительным характеристикам:

- прозрачный;

- гибкий и пластичный;

- обладает нулевой гигроскопичностью;

- безопасный — изделия могут контактировать с пищей.

Пользователи отмечают лишь один недостаток — незначительная усадка в пределах 1 %.

SBS превосходит по своим свойствам ABS или PLA, а за счет чуть меньшей цены выигрывает у набирающего популярность PETG. Благодаря своей универсальности, отличным эксплуатационным и визуальным характеристикам получающихся моделей этот новый филамент претендует на перспективность в 3D-печати. В качестве материала для FDM-печати это пластик могут рассматривать владельцы широкого ряда 3D-принтеров.

Все они – термопластики, т.е. они становятся мягкими и пластичными при нагревании, а при охлаждении затвердевают. Этот процесс может быть повторен многократно. Подверженность плавлению и обработке – именно то свойство, которое вывело термопластики в лидеры в повседневном использовании и привело к тому, что большинство видов пластика, с которыми мы сталкиваемся в быту, – термопластики.

Основные свойства

Помимо того, что объекты должны быть точно изготовлены, они должны выполнять необходимые функции.

ABS может принимать много разных полимерных форм, ему можно придать множество самых разных свойств. В целом, это прочный и несколько более податливый по сравнению с PLA пластик. Натуральный ABS имеет до окраски бежеватый (молочный) оттенок. Пластичность ABS позволяет легко создавать элементы различных соединений и крепежа. Он легко шлифуется и обрабатывается. Важно отметить, что ABS растворяется в ацетоне, что позволяет склеивать детали и добиваться очень гладкой поверхности.

PLA пластик создается из самых разнообразных продуктов сельского хозяйства – кукурузы, картофеля, сахарной свеклы и т.п. – и считается более экологичным, чем ABS, в основе которого лежит нефть. Изначально он применялся для изготовления продуктовых упаковок и легко утилизируется в промышленных компостных установках. В компостной куче на вашей даче он разлагаться не будет Проверяем PLA на долговечность В своем естественном виде он прозрачен и поддается окраске, в результате чего можно добиться также разной степени прозрачности. PLA такой же прочный, но более жесткий, чем ABS, поэтому его сложнее использовать для соединений различных элементов. Распечатанные объекты, как правило, более гладкие и блестящие. PLA немного труднее шлифовать и обрабатывать, чем ABS. PLA растворяется в Хлористом метилене (дихлорметане). Более низкая температура плавления делает PLA непригодным для ряда ситуаций – например, за день в нагретом салоне автомобиля детали из него могут деформироваться и «потечь».

SBS Прочность, пластичность и термостойкость делают из него материал, которому часто отдается предпочтение в инженерных и механических приложениях. Модуль упругости гораздо меньше, чем у ABS. То есть, напечатанные детали получаются более гибкими. Удлинение при разрыве >250%. Нить, в отличие от ABS, не ломается, не говоря о PLA, который наиболее хрупкий из рассматриваемых материалов. SBS имеет гибкую структуру. Он не обломится и не оборвется при печати. Даже если пруток в ваш экструдер подается под углом в 90 градусов! Материал прозрачен (93% светопропускания). Окрашивание материала дает очень красивый эффект.Обрабатывается и растворяется Лимоненом, Дихлорметаном, сольвентом. SBS идеально подходит для печати плафонов светильников, прототипов прозрачной посуды, бутылок и т.д.

PETG Считается, что PETG сочетает в себе преимущества ABS — прочность, термостойкость, долговечность, и PLA — легкость использования в печати. Он немного более гибкий чем ABS и PLA, но более жесткий чем SBS. Сплавление слоев, как правило, великолепное. Низкая термоусадка. Можно не так опасаться искажений в размерах распечаток.

Точность

С помощью всех этих материалов можно создавать точные пространственные элементы. Есть, тем не менее, определенные нюансы, которые следует иметь в виду в отношении рассматриваемых видов пластика.

ABS При использовании ABS единственной существенной проблемой является заворачивание пластика при контакте с поверхностью печати. Эту проблему легко устранить, если подогревать саму поверхность печати, которая при этом должна быть гладкой, плоской и чистой. Кроме того, некоторые прибегают к дополнительным хитростям, например, наносят на поверхность смесь ABS и ацетона или сбрызгивают ее лаком для волос. Хорошие результаты дает покрытие fixpad для 3d принтера и пленка для стола 3d принтера.

Нагрев стола нужен для обеспечения фазового состояния контакта пластика со столом — он должен быть в состоянии упругой деформируемости — для ABS это диапазон 105-230 градусов. При температуре ниже он кристаллизуется и отслоится, а выше — перейдет в состояние вязкой текучести и тоже отслоится. Но обычно стол нагревают всего до 70 градусов. Подогрев стола обеспечивает задачу поддержания всего объема изделия при температуре упругой деформируемости с минимальным гредиентом по слоям. Но если изделие достаточно большое — более 5 см, обеспечить это условие в полной мере можно только в закрытой камере печати, что практически никогда не соблюдается в RepRap.

PLA По сравнению с ABS, слои PLA скручиваются гораздо меньше. Это дает возможность печати без подогрева стола и использовать в качестве нее любимый многими синий скотч 3М, но который недавно был снят с производства, но на замену ему пришло универсальное покрытие fixpad. Полный отказ от подогретой подложки все же может привести к небольшому скручиванию крупных слоев – хотя и не всегда. При нагревании PLA подвергается более значительным фазовым изменениям и становится более текучим. При активном охлаждении при печати можно добиться более заостренных элементов и углов – без риска получить хрупкий объект. Повышенная текучесть обеспечивает также лучшее сцепление между слоями, и результат получается более прочным. Как избежать засорения сопла в 3D-принтере.

SBS Не боится открытого воздуха и сквозняков. Хорошо липнет к столу. Имеется возможность печати и на холодном столе. SBS Watson хорошо подходит для печати крупно-габаритных макетов. Великолепная межслойная адгезия (слипание между слоями) добавляет распечатанным изделиям плюсы к прочности. Пластик допущен для изготовления медицинских изделий и детских игрушек.

PETG Аналогично, не боится открытого воздуха и сквозняков. Хорошо липнет к столу. Подогрев стола не обязателен, но может оказаться полезен, особенно в случае, если обнаруживается искажение крупных деталей. Вполне возможно печатать без подогрева, однако придется немного повозиться с настройками. Очень прочный и долговечный материал.

Запах

ABS При печати ABS нередко чувствуется сильный запах горячего пластика. Одни на него жалуются, другие не замечают или не считают слишком неприятным. Чтобы уменьшить запах, в небольших помещениях следует обеспечить надлежащую вентиляцию, а также убедиться, что ABS обладает достаточной чистотой, свободен от примесей и нагревается до требуемой температуры в правильном экструдере.

PLA Биопластик, полилактид, или другими словами, полимер молочной кислоты. Производится путем синтеза на основе растительного сырья, содержащего крахмал (или сахар), например кукурузы, сахарного тросника, зерновых культур. При нагревании издает запах сладковатого кулинарного масла. Это, конечно, не запах бабушкиных пирожков, но многие считают его гораздо приятнее запаха нагретого пластика.

SBS не пахнет в процессе печати. Люди с очень тонким обонянием могут в радиусе 30см от хотэнда уловить легкий запах (от некоторых красителей), но не более того. Прозрачный вообще запаха не имеет.

PETG практически не пахнет, по крайней мере гораздо меньше чем ABS

Хранение

Применение и ABS, PLA и SBS дает наилучшие результаты, если во избежание проникновения влаги из воздуха при хранении и перед использованием материалы изолированы от атмосферы.

Это не значит, что пластик разрушается, если неделю лежит на полке в магазине, однако длительное хранение во влажной среде может нежелательно сказаться как на процессе печати, так и на конечной продукции. ABS и PLA лучшего всего хранить в вакуумной или плотно закрытой упаковке для избегания повышенной влажности материалов.

Влажный ABS при печати может начать пузыриться и брызгаться, что скажется на внешнем виде, точности и прочности получаемого объекта, а также возникает риск засорения сопла расслаивающимся пластиком. ABS легко просушивается теплым (желательно сухим) воздухом, например, в электрической духовке при температуре 70 градусов.

PLA реагирует на влагу несколько иначе. Помимо пузырей и забивания сопла, поскольку PLA при высоких температурах вступает в химическую реакцию с водой и подвергается деполимеризации, может наблюдаться обесцвечивание и ухудшение качества печатаемых деталей. Хотя PLA тоже легко просушить в обычной духовке (t 50-60 °C), следует отметить, что при этом у пластика может измениться степень кристаллизации, в результате чего изменится температура и другие характеристики экструдирования. Для многих 3D-принтеров это составляет серьезную проблему.

SBS не впитывает влагу! Хранить его можно просто в пакете (чтобы не пылился). Пруток не становится ломким от контакта с влагой. Из него также можно печатать посуду, допускается контакт с холодными пищевыми продуктами.

PETG практически не подвержен воздействию обычной влажности воздуха окружающей среды, поэтому с печатью и хранением особых проблем не возникает. И все же, хорошо, чтобы филамент хранился в как можно более сухом месте, рядом с силикатными пакетиками.

В заключение

Суммируя и упрощая тысячи факторов, в силу которых один пластик следует предпочесть другому, подведем краткий итог.

ABS Часто предпочитают применять в инженерных и профессиональных приложениях по причине его прочности, пластичности, легкости в обработке и высокой термостойкости. Нагретый ABS, как и любой пластик на основе нефтепродуктов, обладает неприятным для многих запахом. Необходимость наличия подогретой подложки делает его почти неприменимым для удовлетворительного качества печати на некоторых принтерах.

PLA Широкая гамма доступных цветов, степеней прозрачности, а также получающаяся глянцевая поверхность делает этот пластик привлекательным для изготовления арт-объектов и хозяйственной утвари. Многие имеют в виду растительное происхождение этого пластика и предпочитают его полусладкий запах запаху ABS. При правильном режиме охлаждения максимальная скорость печати PLA выше, слои тоньше, углы острее. Если добавить к этому прочность получаемых деталей, то становится понятна популярность PLA среди любителей и в школах.

SBS Новый и очень перспективный материал для 3D-печати. Своими свойствами он превосходит традиционные ABS или PLA. Если давать общую оценку для рассмотренных материалов, то SBS встанет на первое место как универсальный, не капризный, удобный и красивый материал.

PETG Призван заменить ABS и PLA в области 3D-печати, по своим свойствам превосходит эти материалы, удобен в использовании, долговечнен, безопасен.

Сфера применений аддитивных технологий широка: на одном полюсе — настольные принтеры «только PLA», для декоративного применения, на другом — установки для прямой печати металлами, между ними — оборудование и материалы в ассортименте. Чтобы понять, какие материалы необходимы для получения прочной и легкой детали, двигаемся от персональной печати к промышленной. PLA, ABS, SBS — расходники, которые знакомы всем печатникам. PETG, нейлон, поликарбонат — скорее экзотика. Но это далеко не самые серьезные материалы.

Где нужны суперпластики?

Пластики с выдающимися свойствами очень полезны в космосе. Нет, распечатать из пластика ракетный двигатель пока не получится, термостойкость даже близко не та, но для различных деталей вокруг он подойдет идеально. Пример — Stratasys и «климат-контроль» ракет Atlas V. 16 печатных деталей вместо 140 металлических — быстрее, легче, дешевле. И это не теоретический проект, это уже летало в космос.

Другой пример — авиация. Высота полета ниже, но применение более массовое. Здесь тоже есть резон снижать массу деталей, переходить на пластик там, где это возможно. Применяется в авиастроении и прямая печать металлами, когда речь идет уже о компонентах двигателей или деталях каркаса фюзеляжа, но менее нагруженные конструктивные элементы, такие как вентиляция салона и элементы интерьера, лучше делать из пластика. Это направление развивает, например, компания Airbus.

Спускаемся с небес на землю: здесь масса уже не так критична, интересны другие свойства инженерных пластиков. Стойкость к агрессивной химии и повышенной температуре, возможность создания недоступных для классических методов структур. При этом — более низкая цена, в сравнении с металлической печатью. Напечатанные изделия используются в медицине, нефтегазовой отрасли, химической промышленности. Как пример — выполненный для иллюстрации в разрезе смешивающий блок со сложной канальной структурой.

Отличие от привычных пластиков

Почему не запускать в космос PLA и не делать вентиляционные решетки салона самолета из ABS? К инженерным пластикам применяется ряд требований связанных с устойчивостью к высоким и низким температурам, огнестойкостью, механической прочностью. Как правило, все сразу. Так что, «плывущий» при взаимодействии с окружающей средой PLA или отлично горящий ABS в небо запускать нежелательно.

Теперь — к тому, какие, собственно, пластики используются в промышленной печати по технологии FDM/FFF.

Филаменты с поликарбонатом

Поликарбонат — распространенный в промышленности пластик с высокой ударопрочностью и прозрачностью, производится в том числе и для нужд FDM-печати. Материал лучше держит температуру, чем ABS, устойчив к кислотам, но чувствителен к УФ-излучению и разрушается под воздействием нефтепродуктов.

Чистый поликарбонат, PC

Предельная рабочая температура для изделий из поликарбоната — 130 °C. Поликарбонат биологически инертен, изделия из него выдерживают стерилизацию, это позволяет печатать упаковку и вспомогательное оборудование для медицины.

- Stratasys PC, PC-ISO для принтеров Fortus. Первый — общего назначения, второй — сертифицированный на биосовместимость, для медицинского применения. ; ; ; ;

Сплав поликарбоната и ABS сочетает возможность шлифовки и окраски, свойственную ABS, с более высокой ударопрочностью и рабочей температурой. Сохраняет прочность при низких температурах — до -50 °C. В отличие от чистого PC, лучше применим в тех случаях, когда необходимо ликвидировать слоистую структуру детали шлифовкой или пескоструйной обработкой. Применение: производство корпусов и элементов органов управления для штучного и мелкосерийного выпуска, замена серийных пластиковых деталей в оборудовании, детали к которому перестали выпускать.

Полиамиды используются в производстве синтетического волокна, это популярный материал для печати методом выборочного лазерного спекания (SLS). Для печати по технологии FDM/FFF в основном используются полиамид-6 (капрон), полиамид-66 (нейлон) и полиамид-12. К общим чертам филаментов на основе полиамида относятся химическая инертность и антифрикционные свойства. Полиамид-12 более гибок и упруг, по сравнению с PA6 и PA66. Рабочая температура — около 100 °C, отдельные модификации — до 120.

Прежде всего, из полиамида печатают шестерни. Лучший материал для этой цели, с которым можно работать на обычном 3D-принтере с закрытой камерой. Стойкость к истиранию позволяет делать тяги, кулачки, втулки скольжения. В линейке многих производителей присутствуют композитные филаменты на основе полиамида, с еще большей механической прочностью.

- Stratasys Nylon 6, Nylon 12, Nylon 12CF. Последний — с наполнителем в виде углеволокна. , PA6.

- Taulman Nylon 618, Nylon 645 — на основе PA66 и PA6 соответственно. Nylon 680 — разрешенный к применению в пищевой промышленности. Alloy 910 — сплав на основе полиамида, с пониженной усадкой.

- PrintProduct Nylon, Nylon Mod, Nylon Strong; ; .

Работать с поликарбонатом или полиамидом можно на обычном 3D-принтере. С описанными далее филаментами сложнее, они требуют других экструдеров и поддержания температурного режима в рабочей камере, то есть, нужно специальное оборудование для печати высокотемпературными пластиками. Исключения бывают — например, в NASA, ради эксперимента, модернизировали популярный в США Lulzbot TAZ для работы с высокотемпературными филаментами.

Полиэфирэфиркетон, PEEK

Рабочая температура изделий из PEEK достигает 250 °C, возможен кратковременный нагрев до 300 — показатели для армированных филаментов. Недостатков у PEEK два: высокая цена и умеренная ударопрочность. Остальное — плюсы. Пластик самозатухающий, термостойкий, химически инертный. Из PEEK производится медицинское оборудование и импланты, стойкость к истиранию позволяет печатать из него детали механизмов.

-

; ;

- Roboze PEEK, Carbon PEEK. Второй — армированный углеволокном.

Он же — Ultem. Семейство пластиков, разработанных компанией SABIC. Характеристики PEI скромнее показателей PEEK, но стоимость заметно ниже. Ultem 1010 и 9085 — основные материалы Stratasys для печати функциональных деталей. PEI востребован в аэрокосмической отрасли — масса значительно меньше, в сравнении с алюминиевыми сплавами. Рабочие температуры изделий, в зависимости от модификации материала, достигают 217 °C по информации производителя и 213 — по результатам испытаний Stratasys.

Преимущества у PEI те же, что и у PEEK — химическая и температурная стойкость, механическая прочность. Именно этот материал Stratasys продвигает как частичную замену металлу в аэрокосмической отрасли, для беспилотников, изготовления оснастки для формовки, быстрой печати функциональных деталей в опытном производстве.

Компоненты системы охлаждения ракеты Atlas V и пластиковые детали для лайнеров Airbus, приведенные в качестве примера в начале обзора, выполнены из Ultem 9085.

- Stratasys Ultem 1010 и 9085, для принтеров Fortus 450mc и 900mc.

- Intamsys Ultem 1010 и 9085; ; .

Еще один материал, который сочетает в своих свойствах температурную стойкость, механическую прочность и устойчивость к химическим воздействиям. PPSF от Stratasys сертифицирован для аэрокосмического и медицинского применения. Позиционируется как сырье для производства вспомогательных медицинских приспособлений, может быть стерилизован в паровых автоклавах. Применяется в производстве деталей для лабораторных установок в химической промышленности.

Менее распространен по сравнению с PPSU, обладает схожими физическими характеристиками, химически инертный, самозатухающий. Рабочая температура — 175 °C, до 33% дешевле по сравнению с PPSU.

Сравнение характеристик филаментов

* прокаливание в течение 2 часов при 140 °C.

** Apium PEEK 450 natural, результаты испытаний ударной вязкости аналогичными методами отсутствуют. Термостойкость указана для ненаполненного PEEK.

Данные приведены для филаментов Stratasys, за исключением PEEK. Если указан диапазон значений, значит испытания проводились вдоль и поперек слоев детали.

О композитных филаментах

Большинство материалов для FDM-печати имеют композитные версии. Если говорить о PLA, то в него добавляют порошки металлов или дерева, для изменения эстетических свойств. Инженерные филаменты армируются углеволокном, для увеличения жесткости детали. Влияние таких добавок на свойства пластика зависит не только от их количества, но и от размера волокон. Если мелкодисперсный порошок можно считать декоративной присадкой, то волокна уже значительно изменяют характеристики пластика. Само по себе слово Carbon в названии материала еще не означает выдающихся свойств, нужно смотреть результаты испытаний. Для примера: Stratasys Nylon12CF обладает почти вдвое большей прочностью на разрыв, при испытании вдоль слоев, чем Nylon12.

Экзотический вариант — реализация непрерывного армирования от Markforged. Компания предлагает армирующий филамент для совместной FDM-печати с другими пластиками.

Другие специфические свойства

Инженерные пластики — это не только стойкость к высоким температурам и механическая прочность. Для корпусов или боксов для хранения электронных устройств, а также в условиях работы с легковоспламеняющимися летучими жидкостями необходимы материалы с антистатическими свойствами. В линейке Stratasys это, например, ABS-ESD7.

Пластик может заменить металл во многих областях, так как превосходит его в легкости, тепло- и электроизоляции, стойкости к реагентам. Но до физических показателей металлических изделий распечатки из лучших FDM-филаментов не дотягивают.

Химический гигант BASF предлагает FDM-филамент Ultrafuse 316LX, с массовой долей нержавеющей стали в 80%. Деталь печатается на FDM-принтере, а затем помещается в печь, где связующий пластик выжигается, а металл спекается. Получаемая таким образом деталь выходит значительно дешевле изготовленной методом прямой печати металлом. При наличии FDM-принтера и подходящей печи, нового оборудования вообще не понадобится.

Отметим, что похожее решение предлагает компания Virtual Foundry — ее Filamet, с порошком бронзы или меди, запекается аналогичным образом. Выбор металла намекает скорее на декоративное, чем на инженерное применение.

У AIM3D своя реализация подобного принципа — принтер ExAM 255 работает не с филаментом, а с гранулами. Это позволяет использовать для FDM-печати сырье, которое обычно применяется в установках MIM, Metal Injection Molding. Для спекания детали компания предлагает печь ExSO 90. Можно печатать и пластиковыми гранулами, что обычно дешевле, чем использование традиционного филамента.

Специальная техника для инженерных пластиков

Подытожим. Если совсем в двух словах: рассмотренные расходники отличаются от привычных материалов высокой температурой печати, что требует применения специального оборудования, и серьезной термостойкостью и механической прочностью изготовленных деталей. Для работы с такими филаментами нужны 3D-принтеры с рабочей температурой экструдера от 350 °C и термостабилизированной рабочей камерой. Специалисты Top 3D Shop помогут вам с подбором промышленного 3D-принтера и пластиков для решения самых интересных задач.

Читайте также: