Установка автоуровня на 3d принтере

Обновлено: 29.04.2024

Важной особенностью при 3D печати по технологии FDM является точная установка зазора между поверхностью (стол), на которой возводится напечатанная модель и соплом экструдера из которой подается расплавленный пластик. Если этот зазор больше необходимого, то первый слой расплавленного пластика может просто не прилипнуть к столу и вместо готовой модели вы получите комок пластика, висящий на экструдере. Если зазор очень маленький или вовсе отсутствует, то в лучшем случае вы получите не корректные размеры модели по высоте и утолщение модели в нижней части, прилегающей к столу. В худшем, печать просто не начнется. Подающая шестерня проточит канавку на пластиковой нити или нить пластика согнется между хотэндом и подающей шестерней и будет разматываться мимо).

Для установки этого зазора существует несколько технических(и не очень) решений. Например:

— Подкладывание листа бумаги, и установки начальной точки пока бумага не станет двигаться между соплом и столом с легким усилием.

— Использование микровыключателя, который нажимается при приближении экструдера к столу. Вместо микровыключателя иногда используют оптический датчик, что так же немного добавляет точности к измерениям.

— Емкостной датчик приближения.

Но все они имеют недостатки. Микровыключатель и емкостной датчик удалены на некоторое расстояние от сопла экструдера, и так же требуют калибровку высоты относительно уровня экструдера. Лист бумаги, мягко говоря, не технологичен, и с его помощью невозможно использовать функционал автобедлевела (измерение кривизны стола).

На моем Prusa Mendel i2 постоянно возникала необходимость установки высоты первого слоя после печати длительностью более часа. А когда принтер постоит без дела, приходилось опять корректировать высоту. Предполагаю, что при длительной работе принтера конструкция прогревалась и изменяла свои размеры, тем самым увеличивалась высота первого слоя. Т.к. после длительной работы необходимо было уменьшать высоту, а после остывания ее увеличивать.

Применив такой автолевел, я полностью избавился от «плясок с бубном» возле принтера при печати первого слоя.

Предлагаю «рукастым» обладателям 3D принтеров повторить мое решение.

Мной был разработан и успешно опробован на принтере Prusa Mendel i2, более точный метод установки расстояния между соплом экструдера и столом. Который основан на измерении силы прижима сопла экструдера к столу при помощи тензометрического датчика. Опытные пользователи и конструкторы ЧПУ скажут, что этот способ уже опробован и погрешность такого измерения будет зависеть от температуры окружающей среды, но поверьте (мне на слово, пока не дочитаете до конца), в данном решении нет зависимости от температуры.

Для повторения конструкции необходимо не так много:

— Тензометрический датчик.

— Усилитель сигнала с АЦП.

— 3D-принтер и немного пластика для печати некоторых элементов конструкции.

Первые 2 пункта стоят “копейки”: в Китае 200руб. (16.04.2015) или в России, естественно дороже. А наличие или приобретение в ближайшее время третьего пункта подтверждается тем, что вы еще читаете этот текст.

Время, необходимое на доработку принтера — не более одного вечера. Конечно, не считая времени, потраченного на печать элементов крепления при помощи 3D принтера.

А теперь подробности.

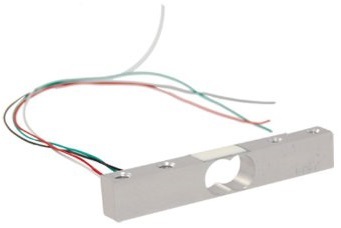

Для прототипа мной был использован тензодатчик из китайских бытовых кухонных весов, но аналоги таких датчиков можно приобрести в России.

Что же такое тензодатчик и как он работает?

Тензометрический датчик (тензодатчик; от лат. tensus — напряжённый) — датчик, преобразующий величину деформации в удобный для измерения сигнал (обычно электрический):

Датчик, который я использовал, представляет из себя небольшой алюминиевый брусок 12,8 х 12,8 х 65мм, на двух его гранях приклеены 4 тензорезистора (резистор изменяющий свое сопротивление от величины растяжения). Эти резисторы соединены в мост Уинтстона. На вход этого моста подается напряжение, обычно 3-30 вольт, а на выходе мы получаем небольшое изменение напряжения от приложенного давления (искривления этого бруска) в пределах 0,7милливольт на 1 вольт подаваемого на вход. Но такие маленькие изменения напряжения невозможно измерить сразу при помощи микроконтроллеров, используемых в большинстве 3D принтеров.

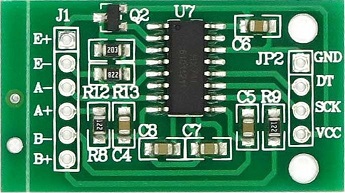

К нам на помощь приходит небольшая и очень простая в использовании микросхема HX711 для усиления этого сигнала. Преимущество ее в том, что она не только усиливает, но и оцифровывает показания. Которые мы и считываем при помощи микроконтроллера принтера.

Приобрел микросхему уже вместе с необходимой обвязкой:

Для того, чтобы измерить силу давления создаваемое при прикосновении к столу хотэндом, нужно закрепить сопло экструдера на тензодатчике, или в другом варианте сделать из стола весы.

Я выбрал вариант с установкой датчика на экструдере.

В моей реализации это выглядит так:

Радиатор хотэнда закреплен на одном конце датчика при помощи напечатанного крепления (на рисунке красный). Второй конец датчика прикручивается к каретке экструдера. Крепление датчика к экструдеру не должно касаться корпуса каретки или шагового двигателя.

Процедура калибровки и поиск нулевой точки по оси Z (homing) должна производиться на разогретом экструдере. Так как измерение усилия датчика происходит с небольшой задержкой необходимой для оцифровки напряжения и передачу его управляющему контроллеру, то измерение производится 2 раза с разной чувствительностью датчика:

Измерение сильного давления (200-500 грамм), при этом стол немного но заметно прижимается экструдером. В этот момент происходит выдавливание «соплей» пластика, которые могут содержаться на экструдере или на столе.

Подъем на небольшое расстояние и повторное, точное измерение (10-50 грамм), происходит легкое, и очень точное касание экструдером стола.

В живую работает это так:

Но как позже оказалось, пришлось ее немного переписать.

Схема подключения датчика к ардуине, простая до безумия, нужно просто соединить 8 проводков к платке с АЦП.

4 к тензодатчику:

E+ красный

E- черный

A- зеленый

A+ белый

И 4 к RAMPS(шилд для ардуины):

GND Земля

DT D4 пин ардуины

SCK D5 пин ардуины

VCC +5v

Пины на плате предназначены для подключения сервоприводов и находятся рядом.

Приобрести датчик и микросхему АЦП с необходимой обвязкой можно на всем известных торговых площадках.

Датчик ищется по ключвым словам «load cell 5kg».

Микросхему можно найти по ее наименованию HX711.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Прошло совсем немного времени с момента покупки данного принтера. Какой либо информации по установке автоуровня по 9 точкам мне не встретилось (вполне может быть, что плохо искал), а подстраивать столик уже очень сильно надоело. Захотелось автоматизации процесса и не зависеть от поведения H-подложки под столиком из акрила, которую у меня начинает вести при перепадах температуры.

Досталась мне модель с платой управления Anet v1.0 (другой аппаратной версии платы на текущий момент не существует) с прошивкой версии 2.0 (для работы с 'полнографическим' экраном).

Ближайший аналог по электронике, на котором подобная система упоминается - это Anet A8 и Anet A6.

Для воплощения моих 'хотелок' понадобится датчик LJ12A3-4-Z/BX.

В характеристиках датчика у продавца указано, что он работает при напряжении питания от 6 до 36 Вольт. Но это несколько не так. Он вполне неплохо работает при питании в 5В (подтверждено в обзорах народа на ютубе, да и лично).

Ну что же, заказываем датчик, дожидаемся его прихода - и вперед!

Стандартная прошивка не позволяет калибровать стол по девяти точкам. Обидно, досадно, но.. будем искать решение. И оно нашлось в виде прошивочки с дивным именем SkyNet3D. На момент написания - актуальная версия 2.3.1.

Итак, качаем архив. В нем есть все необходимое (правда, под винду). В архиве - ардуино иде, сам проект, каталог с описанием процедуры восстановления. В каталоге проекта есть папка с различными конфигурациями под Anet A6 и A8.

Итак, для начала нам следует подготовиться - необходимо напечатать крепеж для датчика. Накидал его в SolidWorks.

Печатать, повернув лицевой частью на стол, с поддержками, слоем 0.1-0.2 на выбор.

Напечатанную модель устанавливаем вместо решетки вентилятора. Закручиваем винтами, ранее державшими металлическую решетку на вентиляторе.

Сам датчик рекомендую вкрутить в крепеж заранее, не забыв о гайке сверху и снизу. Выглядеть должно как-то так:

Ну что? Стоит? Красиво?

А подключить? А подключить, чтоб работало?

Оказалось, что в подключении нет ничего сложного. Достаточно лишь выставить провода согласно фотографии

и подключить датчик взамен стандартного микрика на оси Z.

Цвета проводов датчика по порядку - синий, коричневый, черный. За качество фотографии - пардон, фотографировал на тапок.

Предварительная подготовка завершена, пора прошить принтер ;)

Для этого необходимо внести изменения в файл конфигурации от какого-то из имеющихся принтеров. Пусть донором файла конфигурации будет Anet A6 (так захотелось моей левой пятке).

Меняем в нем следующие параметры

Менять какие либо другие параметры не рекомендую. Хотя все на ваше усмотрение. К примеру, при включении ПИД для стола вы получите мертвый принтер (со слетевшим бутлоадером). Так что, если не хотите иметь счастье с его воскрешением - лучше не пробуйте.

Итак, нужно все это дело скомпилировать.

Запускаем Arduino.exe из папки arduino-1.8.0. Открываем файл 'SkyNetV3.2.1SkyNetV3.2.1.ino'

Удостоверимся, что в списке плат стоит Anet 1.0, принтер нормально подключен к Вашему компьютеру и Вы правильно выбрали соответствующий COM порт.

Жмем на кнопку 'Загрузка' (значёк со стрелкой вправо) и ждем порядка 3 минут. За это время прошивка должна скомпилироваться и залиться в принтер, принтер перезагрузится и покажет новое лого.

Что нужно сделать дальше?

1) Выставить индуктивный датчик на 1-1.5 мм выше уровня сопла.

2) в Настройки - Механика - Смещение Z выставть это значение со знаком минус.

3) Сохранить (Настройки - Сохранить в EEPROM)

4) Добавить/изменить начальный блок в слайсере.

Для slic3r Start G-Code у меня выглядит так:

G28 ; home all axes

G29 ; autolevel calibrate

G0 X-1 Y-1 F12000

G1 E10 F100 ; extract a little

G1 X40 Y40 Z0.2 F1000

Итог - все работает, датчик радует, все красиво.

P.S. Судя по данным с калибровки мой столик имеет диагональный горб в 1 мм :(

P.P.S. Как можно добавить Anet A2 в список известных на данном сайте принтеров? Есть А6 и А8, а вот А2 обидели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Автокалибровка рабочего стола — это функция, доступная в некоторых FDM 3D-принтерах по-умолчанию, с завода. Кроме того, опытные специалисты могут самостоятельно установить датчик автокалибровки.

Рассказываем в этой статье о том, для чего нужна эта функция, и как её использовать.

Содержание

Зачем нужна калибровка печатного стола

Большинство FDM 3D-принтеров — это устройства, которые требуют активного участия мастера в процессе подготовки к печати. Одной из особенностей аппаратов является необходимость регулярной проверки уровня печатного стола. С течением времени конструкция FDM 3D-принтера может “разболтаться”. И это связано не только с регулировочными винтами стола, но и люфтом абсолютно всех винтовых соединений. Чаще всего это проявляется в вибрациях в процессе печати.

В результате отклонения стола от заданного уровня, расстояние между соплом экструдера и печатным столом меняется, на разное расстояние в разных точках. Это может привести к деформации печатной модели, искажению размеров и пропорций, засорению экструдера (когда сопло вплотную к столу и пластик не может выйти).

Это может быть вызвано отсутствием фиксатора резьбы и плохим качеством винтов регулировки уровня платформы. Также ошибка может быть обусловлена и действиями пользователя, например — если он неравномерно наклеил на печатный стол скотч.

Чтобы избежать проблем, пользователю необходимо проводить регулярную калибровку печатного стола. В бюджетных моделях эта работа выполняется вручную. Для этого стол оснащается регулировочными винтами. Однако на рынке представлены модели 3D-принтеров с автокалибровкой печатного стола, которая значительно упрощает эксплуатацию принтера.

Принцип автокалибровки стола 3D-принтера

Как следует из определения, автокалибровка стола 3D-принтера — это механизм, который позволяет автоматически отрегулировать устройство. Перед началом печати 3D-принтер определяет положение печатного стола относительно экструдера и, при необходимости, регулирует положение сопла при печати.

Как правило, 3D-принтер с автоматическим выравниванием имеет сенсор приближения или контактный концевой датчик на уровне сопла печатающей головки, который «исследует» определенные точки на платформе при запуске процесса автокалибровки. Иногда, снабженный энкодером обратной связи, таким датчиком служит сам экструдер, а его щупом — сопло.

Одно из преимуществ автокалибровки в том, что она позволяет напечатать качественное изделие, даже если на столе есть визуально незаметные неровности. Такая ситуация может возникнуть при длительной эксплуатации аппарата при высоких температурах нагрева печатного стола.

Поскольку 3D-принтер в автоматическом режиме корректирует положение сопла относительно плоскости, сопло всегда находится на оптимальном расстоянии от печатной модели в процессе работы аппарата. Это, в частности, улучшает адгезию слоёв и качество печати.

При использовании непрофессиональных FDM 3D-принтеров, особенно из категории DIY (самосборных, поставляющихся как набор деталей), существуют обширные возможности для апгрейда, в том числе можно установить необходимый для автокалибровки датчик.

Автокалибровка на примере Simplify3D

Рассмотрим настройку автокалибровки на примере использования одной из самых популярных профессиональных программ для 3D-печати — Simplify3D.

Если 3D-принтер имеет функцию автоматического выравнивания печатного стола, то профиль Simplify3D для аппарата должен быть настроен для автокалибровки в начале каждой печати.

Если принтер используется впервые, можете загрузить стандартный профиль Simplify3D для определенного устройства, выбрав в программе пункт «Справка» > «Помощник по настройке». После загрузки профиля нажать «Изменить параметры процесса», перейти на вкладку «Сценарии» и выбрать сценарий запуска. Этот набор команд определяет действия, которые 3D-принтер будет выполнять в начале каждой печати.

Для выполнения автокалибровки 3D-принтера следует внести правки в G-code сценария. Для этого: в начале файла необходимо добавить команду G29, которая сообщает принтеру, что нужно выполнить процесс автокалибровки стола. При этом 3D-принтер должен выполнить стандартную операцию возврата в исходное положение, прежде чем начнет процесс выравнивания, то есть команду G29 необходимо поместить после команды G28 (команда возврата в исходное положение) в сценарии.

Сценарии запуска могут отличаться в зависимости от модели. Существует несколько различных типов команд G28, таких как обычная «G28» (исходная точка координат по всем осям), «G28 X0 Y0» (только исходные координаты по X и Y) или «G28 Z0» (только исходное положение по оси Z). Чтобы сценарий работал корректно, команда G29 должна стоять после самой последней команды G28.

После внесения этих изменений необходимо сохранить новые настройки принтера. Чтобы проверить, были ли изменения успешными, достаточно начать новую печать на 3D-принтере и убедиться, что процесс автокалибровки стола выполняется в начале печати.

Процесс автоматического выравнивания в основном контролируется прошивкой, поэтому точные места, куда перемещается датчик, уже предварительно определены на аппарате. Пользователю остается добавить команду, указанную выше, а принтер выполнит остальное — настроит автоуровень стола.

Итого

Процесс автокалибровки упрощает 3D-печать, поскольку избавляет от необходимости проводить длительную ручную настройку. 3D-принтер с автокалибровкой гарантирует получение качественного результата при каждой печати.

Оснастить датчиком для автокалибровки можно аппарат, на котором не запланирована установка такого компонента, его использование станет возможным после внесения правок в G-code дефолтного сценария. Опытные пользователи с большим опытом могут сделать это самостоятельно, остальным советуем воспользоваться услугами специалистов. Такой апгрейд достаточно быстр и стоит недорого.

Проведите апгрейд, профилактику или ремонт своего 3D-принтера в Сервисном центре Top 3D Shop — квалифицированный персонал, качественные материалы и гарантия на все работы к вашим услугам.

Автоматическая калибровка стола - довольно распространенная функция в настольных FDM 3D принтерах. Однако в большинстве 3D принтеров с автоматической калибровкой стола используется бесконтактный индуктивный датчик, который прост в установке, эксплуатации и настройке. Эти индуктивные датчики хорошо работают в связке металлическими столами 3D принтеров, но столы из других распространенных материалов, таких как стекло, практически невидимы для индуктивных датчиков.

Возможно, именно из-за этого недостатка индуктивных датчиков, у многих на слуху датчики BLTouch: если вам нужно использовать неметаллическое основание слота 3D принтера, но при этом необходима автоматическая калибровка, эти датчики - отличный вариант. Еще один плюс этих датчиков - его высокая точность. Исходные показания BLTouch имеют одно из самых низких стандартных отклонений среди всех типов датчиков для автоматизации калибровки стола 3D принтера.

В этой статье мы рассмотрим датчик BLTouch, его достоинства и как его использовать для 3D принтера (к слову, существует множество клонов датчиков BLTouch, но оригинальная конструкция принадлежит компании Antclabs из Южной Кореи).

Что такое датчик BLTouch?![]()

Согласно данным от Antclabs, оригинальному производителю датчика, "BLTouch - это датчик для автоматической калибровки стола 3D принтеров, который может точно измерять угол наклона поверхности стола". Этот датчик работает на любом типе поверхности, будь то металл, стекло, дерево и другие.

Сам датчик уровня наклона стола 3D принтера имеет довольно сложную конструкцию. Он состоит из микроконтроллера, соленоидного переключателя и наконечника, который непосредственно соприкасается со столом. В оригинальном BLTouch для обеспечения высокой точности используется датчик Холла, и этот датчик в сочетании с физическим наконечником позволяет использовать его со многими типами столов.

В некотором смысле этот датчик эквивалентен микровыключателю, установленному на сервоприводе. Когда инструментальная головка опускается, чтобы "вернуть" сопло по оси Z, стол толкает наконечник немного вверх, срабатывает датчик Холла, после чего головка инструмента поднимается.

BLTouch - один из самых точных и надежных датчиков, поэтому неудивительно, что некоторые производители, такие как MakerGear и CraftBot, используют это устройство на своих высокопроизводительных 3D принтерах.

Теперь, когда мы точно знаем, с чем имеем дело, давайте сравним BLTouch с двумя другими типами датчиков.

Разные типы датчиков для автоматической калибровки стола 3D принтера

Индукционный датчик

Ключевое различие между индуктивным датчиком и BLTouch заключается в том, что датчик BLTouch физически касается стола в процессе калибровки. Индуктивный датчик использует токи, индуцированные магнитными полями, для обнаружения металлических предметов поблизости, благодаря чему непосредственного физического прикосновения к столу не происходит.

Но в этом и заключается проблема: индукционные датчики работают только с металлическими столами, поскольку срабатывают только при контакте с металлом. Так что если вы используете стекло, то такой тип датчиков вам не подойдет.

Микросвич (механический концевой выключатель)

Не стоит также сбрасывать со счетов старомодный физический микровыключатель. По сравнению с BLTouch этот датчик менее точен и, возможно, менее надежен в долгосрочной перспективе, поскольку измерение зависит от физических деталей, которые могут со временем изнашиваться.

Однако эти механические переключатели дадут фору другим вариантам, если вопрос касается стоимости и простоты настройки. Поскольку механические переключатели являются очень простыми в реализации, легко настраиваются и дешево стоят, они нашли довольно широкое применение.

Альтернативы

Pinda Probe

Pina Probe - это датчик, разработанный Prusa Research, который представляет собой индукционный сенсор с термистором для учета изменений температуры слоя. Зонд Pinda специально разработан для линейки 3D принтеров Prusa, на которых установлены специальные точки маркеры для калибровки на столе, которые помогают с выравниванием и коррекцией перекоса.

Считается, что это очень точный датчик для 3D принтеров, и, хотя цифр в интернете особенно нет, отзывы кажутся положительными. Так что стоит учесть, что это хороший вариант, если на вашем 3D принтере стол из металла.

Ezabl Pro

Ezabl Pro - это емкостной датчик, изготовленный. Он поставляется с соединительной платой, в которой используется оптический изолятор, чтобы предотвратить повреждение материнской платы высоким напряжением в случае ошибок подключения.

Что касается точности, то он может выполнять измерения с точностью до одной тысячной миллиметра, а это то, что нужно 3D принтерам. Ezabl Pro также имеет полезные функции, такие как двойное экранирование, которое предотвращает любые помехи от других сигналов.

Основным недостатком Ezabl Pro стоит отметиь стоимость, которая составляет около 65 долларов. Но зато этот датчик может работать со стеклянными столами.

Пъезо датчики

Пьезоэлектрический датчик использует пьезоэлектрический эффект для улавливания изменений силы, давления или деформации и преобразования этих изменений в электрический импульс. Компания Precision Piezo из Великобритании - одна из немногих компаний, производящих пьезоэлектрические датчики для 3D принтеров. Они имеют точность, близкую к 7 микронам, что довольно точно для 3D принтера.

Преимущество пьезоэлектрического датчика заключается в том, что в качестве чувствительного элемента можно использовать сопло, не требуя установки дополнительных компонентов. Кроме того, пьезоэлектрический датчик можно разместить на печатающей головке или под платформой для измерения давления. Что касается цены, то она находится в том же диапазоне, что и BLTouch.

Основы настройки датчика BLTouch

Прежде чем приступить к модификации 3D принтера для BLTouch, вам необходимо проработать следующие моменты.

Монтаж датчика

Датчик BLTouch необходимо установить как можно ближе к печатающей головке. Вы можете найти множество конструкций, доступных для загрузки в интернете. Если вы хотите разработать конструкцию для монтажа самостоятельно, обязательно прочтите документацию BLTouch, чтобы учесть габаритные размеры датчика.

Некоторые пользователи сталкиваются с проблемой, когда сопло врезается в стол с одной стороны и идеально печатает с другой. Причина этого в том, что BLTouch установлен под углом по отношению к соплу. Поэтому при проектировании и установке оборудования убедитесь, что BLTouch установлен идеально под прямым углом и совмещен с соплом.

После установки датчика обязательно запишите расстояние между датчиком BLTouch и центром сопла как по оси X, так и по оси Y.

Конфигурация прошивки 3D принтера

Для запуска BLTouch, необходимо будет изменить прошивку 3D принтера в нескольких местах.

Мы использовали версию прошивки Marlin 1.1.9, которая была обновлена в марте 2020 года. Войдите в файл marlin.ino и перейдите на вкладку configuration.h.

Первый шаг - активировать датчик BLTouch, объявив его. Удалите две косые черты, чтобы раскомментировать оператор define:

Следующим шагом является установка смещения BLTouch с использованием расстояний X и Y, которые вы должны были измерить при установке датчика. Смещение по оси Z может показаться более сложной процедурой, так как датчик BLTouch выступает ниже сопла при непосредственных измерениях. Вам нужно будет найти расстояние между датчиком и концом сопла, когда датчик полностью выдвинут.

Кроме того, поскольку датчик опускается ниже сопла, смещение должно быть отрицательным. Мы рекомендуем установить его примерно на -2,5 для безопасных первых запусков, а затем отрегулировать. Вам нужно изменить значения следующих строк, чтобы они соответствовали вашим числам:

После того, как вы закончите со смещением, вам нужно будет выбрать тип выравнивания стола. Вы можете выбрать один из пяти различных методов компенсации, ниже мы приведем пример с использованием билинейного метода, поскольку с него легко начать.

Чтобы выбрать подходящий вариант, раскомментируйте его, убрав косую черту. Обратите внимание, что только один вариант можно оставить без комментариев. Ваш код должен выглядеть примерно так:

Вы также можете установить количество точек сетки, на основании которых вы будете проводить калибровку. По умолчанию установлено 9 точек, которые формируют сетку 3 на 3 по осям X и Y. Количество точек можно увеличить для получения более точных результатов, но имейте в виду, что время зондирования также будет также пропорционально увеличиваться.

Тестирование

После настройки прошивки вам нужно будет проверить, работает ли BLTouch должным образом, выполнив базовый тест. Как только он будет завершен, вы можете приступить к настройке смещения Z. Есть отличное видео от 3DMakerNoob, которое шаг за шагом проведет вас через весь процесс.

Настройка слайсера

Обязательно добавьте команду G29 в свой G-код сразу после команды G28.

Возможные проблемы

Обнаружение проблем

Создатели оригинального BlTouch в Antclabs упомянули, что оригинальные датчики поставляются с QR-кодом, встроенным в печатную плату на задней стороне. Также известно, что другие китайские производители, называемые TL Touch и 3D Touch, производят продукцию более низкого качества, что приводит к ухудшению качества. При покупке в интернете обязательно приобретайте у одного из авторизованных реселлеров, которые опубликованы на сайте Antclabs.

Известные проблемы BLTouch датчика

В последней версии BLTouch V3 были проблемы с принтерами Creality, на которых он не работал должным образом. Разработчики прошивки Marlin тесно сотрудничали с Antclabs и определили, что в прошивку необходимо внести определенные изменения.

Отличное обучающее видео по исправлению этой проблемы было подготовлено компанией Teaching Tech. После внесения изменений многие пользователи, наконец, решили проблему.

Недостатки BLTouch

Хотя BLTouch является чрезвычайно точным датчиком уровня, у него также есть несколько недостатков.

При использовании BLTouch важно, чтобы на поверхности кровати не было мусора. Механический датчик определяет поверхность стола и любое повреждение или мусор на поверхности приведет к неточным показаниям.

Также известно, что BLTouch страдает от помех от токов в проводах нагревателя хот энда. Эти помехи приводят к неправильным показаниям BLTouch. В прошивке Marlin есть специальная строка кода, которая поможет вам выключить обогреватели, пока срабатывает датчик. Чтобы активировать его, найдите и раскомментируйте следующее:

Anet A8 и автокалибровка или ручная калибровка Миграция. ч1. стола на Marlin 1.1.8 и конфигурация для ручного Подпишитесь.

автоуровня на автора

Подпишитесь на автора, если нравятся вам его публикации. Тогда вы будете уведомления получать о его новых постах.

Отписаться от всегда вы уведомлений сможете в профиле автора.

Статья принтерам к относится:

Всем известная история. Купив новое-то что ищем возможность улучшайзинга этого пока, нового не упремся в стену!

Рассказывать про прошивки способы стандартной материнки Anet на Marlin необходимости нет. Подробно этот процесс уже Прошиваем. описывали Marlin v1.1.6 в Anet A8 (A6) или Настраиваем Marlin прошивку и заливаем её в 3D принтер Я столкнулся с проблемой частности, а в регулировки: откручивания, в процессе печати, барашек стола регулировки, кривизной акриловой рамы принтера, стола кривизной.

Начитавшись информации решился на первую тут и прошивку понеслось.

Стол прикрутил наглухо капроновые через втулки, которые остались в комплекте от хозяина предыдущего агрегата(принтер у меня б/у ;))

Configuration Правим.h который вместе с Configuration_adv.h папки из берем Marlinexample_configurationsAnetA8 и копируем в корень Marlin папки Заменяя имеющиеся файлы.

Это необходимо и достаточно ручной для калибровки уровня стола. Так же откалибровать рекомендую PID экструдера и стола.

переходим Теперь к стартовому скрипту:

G28 ;отправляем все домой оси

G29 S0 ;загрузить из EEPROM калибровки сетку сохраненную в п6.

M420 S1 ;активировать работу при автоуровня печати

G1 E5 F300 ;выдавить 5мм перед прутка печатью

Вот печать теперь пойдет с учетом созданной, вручную, уровня сетки стола. Эта сетка будет каждому к применяться слою печати, что будет слегка по видно вращающимся муфтам оси Z. Это и компенсация есть неровностей стола.

На этом эпопея закончена не еще! Дальше будет расписана установка автоуровня емкостного, с его настройками в конфигурации Marlin 1.1.8, а переезд же так принтера на Дуню Мега и RAMPS 1.4 с штатной сохранением проводки ?

Ровных вам периметров и Подпишитесь.

плоскостей на автора

Подпишитесь на автора, если нравятся вам его публикации. Тогда вы будете уведомления получать о его новых постах.

Отписаться от всегда вы уведомлений сможете в профиле автора.

Подпишитесь на автора

Подпишитесь на если, автора вам нравятся его публикации. будете вы Тогда получать уведомления о его новых Отписаться.

постах от уведомлений вы всегда сможете в профиле Статья.

автора относится к принтерам:

Часть 2. Установка или индукционного емкостного датчика(зонда) уровня Это.

стола продолжение эпопеи одного принтера. первой с Ознакомиться частью.

В общем сторону в шутки, расключение зонда:

Как правильно называются такие нашел я не коннекторы. Одно из названий CHU-3 Цыфра кол обозначает-во контактов. Вот с этим названием и приставал фоткой к продавцам на базаре.:)

Дальше установил пошел и зонд анализ получившейся конструкции. Через слайсером управление подвел зонд к левому переднему стола краю XY(0,0) и померил расстояние, по осям, от края ценра до стола сопла.

Теперь идем в Configuration.h и производим программы настройку. Все настройки приведены относительно файла стокового настроек, находящегося по пути Marlinexample_Это configurationsAnetA8 то, что я изменил для работы define.

G1 Z10? // команда Эта возвращает экструдер, после калибровки стола уровня, в близкое к первоначальным координатам и поднимает 10мм на его по оси Z. Можно не трогать эту тогда, строчку движение экструдера, при начале будет, печати начинаться в дальнем правом углу. С места того где остановился экструдер после define.

пример S[bed0_temperature] ; Прогрев стола ожидания без

M109 S[extruder0_temperature] ; прогрев ожиданием с экструдера

G90 ; установитm абсолютное позиционирование

установить ;G21 метрическую систему

M82 ;установить абсолютный в экструдер режим

G29 ; запустить автоматическое F3000

G1 Z5 E-2 выравнивание ; поднять сопло 5 мм и втянуть филамент(2мм) на ретракт

G90 ; установитm абсолютное позиционирование

ожидание ; M116 прогрева всех нагревателей(экструдер и M190)

стол S[bed0_temperature] ; ожидать прогрев G92

стола E0 ;обнулить значение пути экструдера

G1 подать E5 ;F200 в экструдер 5мм филамента.

Можно просто и обойтись командами G28 и G29, но я уже когда привык мне принтер еще и на экране пишет-то что. ?

Еще в слайсере Simplify3D, в разделе Processing Post в поле Additional terminal commandsfor processing post дописал такой скрипт:

Теперь в строчке последней на экране, во время печати, принтер какой пишет слой печатается и какая текущая слоя высота.На этом вторая часть окончена.

- В части третьей будет переезд принтера на Arduino RAMPS и MEGA 1.4 с картинками и настройкой Marlin под механику стоковую Anet A8.

- В четвертой части будем китайский устанавливать 3D Touch с настройкой прошивки.

Равномерной экструзии всем.

Подпишитесь на автора

Подпишитесь на автора, вам если нравятся его публикации. Тогда вы получать будете уведомления о его новых постах.

Читайте также: