Установка второго экструдера на 3d принтер

Обновлено: 18.05.2024

В прошлой серии мы установили прошивку Marin на Arduino Mega+RAMPS 1.4 и откалибровали все это дело. Теперь пришло время добавить второй экструдер.

Для этого нам понадобится:

- второй экструдер

- второй хот-энд в сборе и все прилегающие детали, типа трубки боудена

- каретка на два экструдера. Я использую такую.

В общем случае все просто идем в Arduino IDE и правим конфигурацию.

Меняем конфигурацию платы управления на RAMPS 1.4 c 2 экструдерами и подогреваемым столом

Указываем кол-во экструдеров:

Указываем тип датчика температуры для второго экструдера:

Если надо, устанавливаем направление вращения мотора:

В целом, если у вас одинаковые моторы на обоих экструдерах, то на этом настройка закончена.

Но если у моторы разные или на одном экструдере у меня мотор с шестерней подачи диаметром 10мм, а на втором - 7мм, то тут начинаются проблемы с калибровкой.

Как откалибровать второй экструдер? Идем в пронтерфейс и говорим:

Эта команда указывает что сейчас активен экструдер номер 2 (отсчет начинается с 0). Включаем подачу филамента, для подачи будет использоваться число шагов из прошивки, т.е. для первого экструдера. Смотрим разницу и с помощью пропорции получаем кол-во шагов для активного экструдера. У меня из-за разницы в подающих шестернях получилось 80 шагов на мм.

Этим мы устанавливаем новое кол-во шагов для текущего экструдера. Проверяем, при необходимости подгоняем значение.

После калибровки вылезает проблема - Marlin не поддерживает установку разного числа шагов для разных экструдеров, соответственно в прошивке нам эти данные не сохранить. Придется этот вопрос решать програмно.

Напишем небольшой фильтр которым будем обрабатывать готовый g-code файл.

Этот скрипт ищет команду T и заменяет ее нужным нам значением. В данном случае добавляет команду M92 E . Скрипт получает на вход имя файла, перебирает его построчно и в каждой строке заменяет совпадения на то что мы указали. Оригинальный файл сохраняется с расширением .bak .

Дальше нам надо задать смещение экструдеров

Для Slic3r идем в Printer Settings -> Extruder 2 и выставляем смещение. Примерное смещение можно получить если измерив расстояние между соплами, однако программое расстояние может отличаться от физического расстояния, так что все равно придется заняться калибровкой.

Для этого печатаем деталь для калибровки 2х экструдеров и точно подгоняем все для идеальной работы.

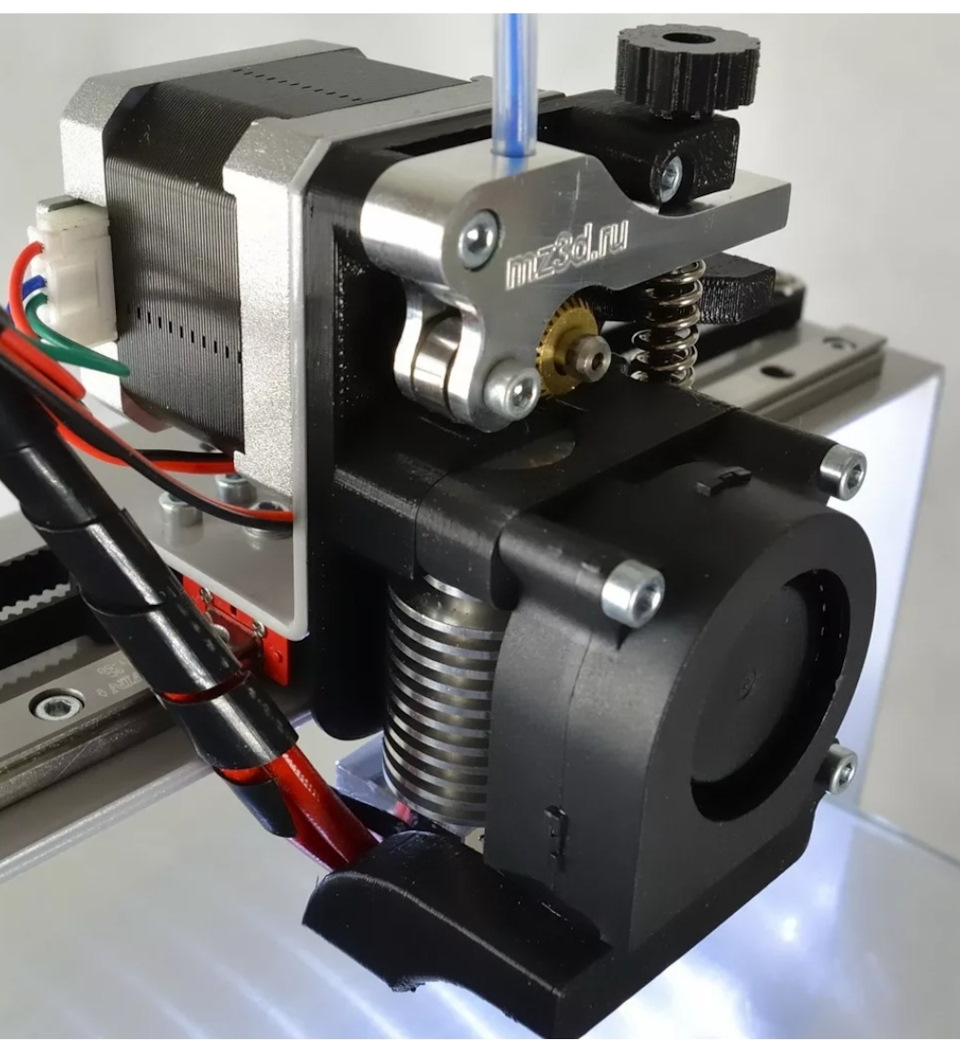

В роли пациента у нас сегодня Ender 3, который, думаю, в представлении не нуждается. После переезда он у меня довольно долгое время стоял в печальном полуразобранном состоянии, но его час настал. Как видите, за 2 года эксплуатации мой принтер обзавелся довольно приличным количеством апгрейдов. Далеко не все из них оказались полезными и оправдали ожидания. Cнимаем все лишнее и начинаем думать над компоновкой. Вообще, обычную химеру чаще всего ставят чисто в боуден исполнении, то есть в оба хотэнда филамент подается по трубке. Однако большие габариты юнихимеры позволяют чувствовать себя посвободнее в компоновочном плане. В итоге я решил сделать гибридную двухэкструдерную голову, где с одной стороны будет директ, а с другой боуден. В роли подающего механизма для директа использовал титан с тонким мотором. Это дешевый клон титана от Two Trees, и поверьте мне, крови он нам еще попьет. В роли второго фидера напечатал J-struder с Thingiverse, потому что на тот момент родного эндеровского фидера, вместо которого я и установил титан, у меня уже не было. В качестве обдува решил оставить 2 турбинки 5015.

В итоге получилась вот такая конструкция, состоящая всего из 3 деталей: собственно кронштейн-переходник, крепящий радиатор к каретке, спаренный круговой обдув под 2 турбинки, который крепится к кронштейну, и небольшой переходник с резьбы М6 на посадку под радиатор E3D в титане, который фиксирует фидер на время сборки. Файлы для печати можно будет найти на Thingiverse по ссылке в описании. Также выложу исходники Fusion 360, если кому-нибудь захочется немного переделать детали под себя, для использования с фидером БМГ, например.

Детали печатал из пластика Titan GF-12 от Filamentarno. Это композит на основе АБС с добавлением 12% стекловолокна. Материал очень жесткий и прочный, при печати почти на дает усадки, но немного капризный в плане межслойной адгезии.

Детали готовы, можно приступать к сборке. Это оказалось легче сказать, чем сделать. Сам кронштейн я перепечатывал 2 раза, потому что при его разработке я использовал в качестве референса модель оригинального титана от E3D, решив, что уж габариты и крепежные отверстия-то должны совпадать. Однако у дешевого клона от Two Trees они мало того, что не совпадают, так еще он весь кривой и косой. Вот уж действительно, кроилово приводит к попадалову. Не стоит гнаться за дешевизной, если уж брать китайский клон, то от Trianglelabs.

Я буду устанавливать на принтер марлин. В данном видео я не буду подробно рассказывать, как его конфигурировать и прошивать, на эту тему есть множество статей и роликов. Будем исходить из предположения, что у нас уже есть рабочая конфигурация под Эндер или любой другой принтер, который Вы будете модифицировать. Я буду описывать только те параметры, которые относятся именно к двухэкструдерной печати.

На самом деле, их не так уж много. Для начала вносим изменения в файле configuration.h

Чуть ниже для DEFAULT_AXIS_STEPS_PER_UNIT, DEFAULT_MAX_FEEDRATE и DEFAULT_MAX_ACCELERATION в фигурных скобках через запятую дописываем значения для второго хотэнда. DEFAULT_EJERK , что характерно, имеет только одно значение, общее для всех экструдеров.

Переходим к файлу configuration_adv.h, тут довольно мало изменений:

Ну и если у нас на втором экструдере установлен драйвер TMC по UART или SPI, не забываем прописать параметры для драйвера E1 в соответствующей секции.

Все, можно компилировать прошивку и заливать в принтер. После этого включаем и проверяем, не перепутали ли мы местами нагреватели или термисторы, моторы экструдеров и и их направление. Процесс проверки крайне подробно описан во втором видео Дмитрия Соркина про химеру. Если все в порядке, то калибруем PID для каждого из хотэндов с помощью команды M303 или из меню принтера.

Обязательно прогреваем хотэнды и протягиваем еще раз на горячую. Теперь отпускаем винты, фиксирующие горла в радиаторе. Сначала вставляем левый хотэнд до упора и фиксируем, потом вставляем правый хотэнд так, чтобы он был выше левого. Калибруем стол, как обычно, затем опускаем голову до упора левым соплом в стол и выравниваем правый хотэнд относительно левого об стол, после чего фиксируем его и вставляем до упора трубку боудена от второго экструдера. Устанавливаем обдув, заправляем филамент, и принтер готов к печати.

Теперь пора перейти к настройкам слайсера. Для начала добавим принтер. За основу возьмем Custom FFF printer. Прописываем зону печати, включаем нагреваемый стол, ставим 2 экструдера. Прописываем начальный и конечный g-code.

Иначе в момент смены экструдера сопло будет сначала опускаться на модель, оставляя следы, и только потом перемещаться для прочистки.

Теперь собственно перейдем к настройкам печати. Вообще, они отлично описаны в уже упомянутом видео про химеру от Дмитрия Соркина. Для каждого экструдера можно задать независимо практически любой параметр, кроме настроек поддержек и прилипания к столу. Я пройдусь только по самым основным.

После того, как модели нарезаны, в режиме предварительного просмотра можно переключить цветовую схему в режим “Цвет материала” и линии окрасятся соответственно тому, каким экструдер они будут печататься.

Поток черновой башни задает, с каким потоком будет печататься башня для прочистки сопел, о которой мы поговорим позднее.

Поднятие оси Z при смене экструдера задает, будет ли приподниматься голова для переключения сопел на некоторую высоту, указанную в параметре Высота поднятия оси Z после смены экструдера. Вы спросите, а зачем же мы до этого задавали эту высоту в прошивке? Дело в том, что в Cura и в прошивке эти параметры работают немного по-разному. При смене экструдера прошивка поднимает голову, меняет сопло и сразу опускает, не дожидаясь прогрева сопла до рабочей температуры. Cura же сначала поднимает голову, выполняет конечный G-код для текущего экструдера, меняет сопло (на этом этапе прошивка дополнительно поднимает голову и сразу опускает), дальше выполняется начальный код для активированного сопла, ждет его нагрева до рабочей температуры и только тогда опускает голову. Таким образом, от начала и до конца переключения голова модели не касается, что положительно сказывается на результате печати. Зачем же нам вообще оставлять подъем головы при переключении в прошивке? А на всякий случай, вдруг понадобится сменить экструдер вручную.

Ниже идут два параметра, отвечающих за положение черновой башни на столе. Я стараюсь расположить ее поближе к модели, со стороны шва. На этапе подготовки положение и размер башни обозначается серым восьмигранником.

Хорошим способом предотвратить падение черновой башни является включение каймы для нее. Работает точно так же и с теми же настройками, что и кайма для модели.

Если активировать настройку Печатать защиту от капель, то вокруг модели Cura построит тонкую стеночку. Она призвана собирать на себя пластик, вытекающий из неактивного экструдера. Я бы советовал всегда включать эту настройку. Сразу после переключения экструдера пластик все равно будет некоторое время течь из неактивного сопла, ретракт при смене экструдера полностью от этого не спасает. И хотя через некоторое время пласть течь все-таки перестает, успеть оставить следы на модели он может. Защита от капель довольно успешно это предотвращает.

Второй параметр, дистанция до защиты от капель, задает минимальное, расстояние от модели до защиты. Важно, что это именно минимальное расстояние, и на некоторых участках защита может оказаться дальше, в зависимости от формы модели и заданного в предыдущем пункте угла.

Печатается защита от капель со скоростью, указанной в параметре Скорость юбки/каймы.

С защитой от капель есть один нюанс. Если включен тип прилипания к столу “Кайма” и ширина каймы вокруг модели недостаточна, чтобы на первом слое защита от капель печаталась на ней, то Cura дополнительно пристроит к защите еще кайму, улучшая ее адгезию к столу. Однако необходимость в кайме есть далеко не всегда, если адгезия модели к столу и так достаточна, и в таком случае обычно используют юбку. Однако при двухэкструдерной печати юбка рисуется не на фиксированном расстоянии от модели, заданном соответствующим параметром Дистанция до юбки, а так, чтобы полностью описать защиту от капель и черновую башню. При этом, во-первых, некоторые участки защиты от капель могут остаться либо вообще не прикрепленными к юбке, либо касаться ее только краешком. Адгезию к столу они при этом имеют строго соответствующую одной линии пластика, и радостно отправляются в путешествие вслед за соплом после нескольких слоев. Во-вторых, при включенной кайме черновой башни Cura почему-то ее не учитывает и и получается перекрытие с юбкой (см. ниже). Чтобы этого всего избежать раньше приходилось печатать с каймой вокруг модели даже тогда, когда она не нужна. Однако в версии 4.5 появился казалось бы не слишком полезный параметр Расстояние до каймы, который добавляет зазор между ней и моделью. При обычной печати его необходимость действительно может вызывать вопросы, однако здесь он буквально спасает положение, позволяя избежать проблем с юбкой и необходимости обрезания каймы.

И черновая башня, и защита от капель прекращают печататься после последней смены экструдера, если например самый верх модели печатается только одним экструдером.

Ниже идут настройки ретракта при смене экструдера. Они имеют ровно тот же смысл, что и обычные настройки ретракта, но применяются при смене сопла. Идея в том, чтобы вытянуть пруток в неактивном хотэнде из горячей зоны. Я пока остановился на ретракте 16 мм со скоростью 30. Пробовал увеличить расстояние до 20, особой разницы не заметил.

Если установить из Marketplace довольно полезный плагин Printer settings, то в появившемся внизу разделе нам станут доступны еще 3 интересные настройки. Скорость нагрева и скорость остывания используются Cura, чтобы вычислить момент перед переключением экструдеров, когда нужно начать остужать активное сопло и нагревать неактивное до температур начала и конца печати, о которых мы говорили ранее (см. график температур выше). К скорости остывания Cura дополнительно прибавляет число, указанное в пункте Модификатор скорости охлаждения экструзии и означающее, насколько быстрее остывает сопло, когда из него давится пластик. Если эти значения сильно отличаются от реальных, то может оказаться, что либо неактивное сопло не успело нагреться до нужной температуры к моменту переключения и принтер будет просто простаивать, ожидая нагрева, либо активное сопло будет остывать слишком долго после переключения и из него будет течь лишний пластик, либо обе эти проблемы возникнут вместе. Для более-менее точной калибровки этих значений в теории должно быть достаточно замерить время, требуемое для нагревания от температуры ожидания до температуры печати, и время на охлаждение обратно до температуры ожидания. На практике, на калибровку этих значений я пока забил, смирившись с немного увеличенным из-за простоя временем переключения экструдеров и, соответственно, временем печати.

Ну что, осталось только посмотреть на результаты печати.

Для начала я напечатал несколько тестовых деталей для проверки настроек оффсетов второго экструдера. По результатом тестов те оффсеты, которые мы изначально задали исходя из конструкции хотэнда, оказались правильными.

Потом я напечатал куб из ПЛА двух цветов. Обычно демонстрация качества печати на моделях из белого пластика считается дурным тоном, но тут другой случай. На белом пластике было бы прекрасно заметно, если бы красный пластик из второго сопла попадал на модель, где не надо.

Кот Шредингера в коробке. Опять же, печать очень чистая и нет косяков с подачей на мелких элементах. Нет, это не трехэкструдерная печать, зрачки я покрасил маркером.

Конечно же бенчи, куда без него. Благо, у него есть вариация под двухэкструдерную печать. Пока моделька валялась у меня на столе, она немного покоцалась, но видно, что напечатано очень чисто и с отличным качеством, а обдув прекрасно справляется с задачей.

Смоделировал во Fusion 360 и напечатал набор для игры “4 в ряд”. Рамка печаталась просто одним экструдером, точно так же, как на любом другом принтере. Особенность фишек в том, что отпечаток лапы из цветного пластика находится полностью внутри фишки и покрыт с двух сторон одним слоем прозрачного пластика, что дает интересный визуальный эффект.

Этот эффект мне так понравился, что я напечатал сову из желтого ПЛА с оболочкой из прозрачного ПЕТГ толщиной 1 мм. Трюк был в том, что для двухэкструдерной печати я использовал одну модель, для которой просто переопределил экструдер заполнения и добавил одну стенку заполнения.

Пора подвести итог данной модификации принтера. С технической точки зрения она не является особо сложной. Следует, однако, помнить, что данная модификация, во всяком случае на Эндере, невозможна без замены материнской платы на ту, которая поддерживает установку как минимум 5 драйверов. Сама печатающая голова работает ровно так, как ожидалось. Несмотря на то, что Дмитрий Соркин пугал меня различными проблемами, мне удалось их избежать благодаря использованию более развитого радиатора от UNI. Если вы хотите бюджетно проапгрейдить свой принтер для печати двумя экструдерами, я рекомендую использовать именно этот вариант, а не стандартную химеру. Гибридная концепция печатной головы себя оправдала: один из хотэндов имеет все преимущества директа в виде маленьких ретрактов, простоты печати гибкими и мягкими филаментами и маленького коэффициента Linear Advance. При этом конструкция получилась достаточно легкой, чтобы не накренить балку оси X, поддержанную ходовым винтом только с одной стороны.

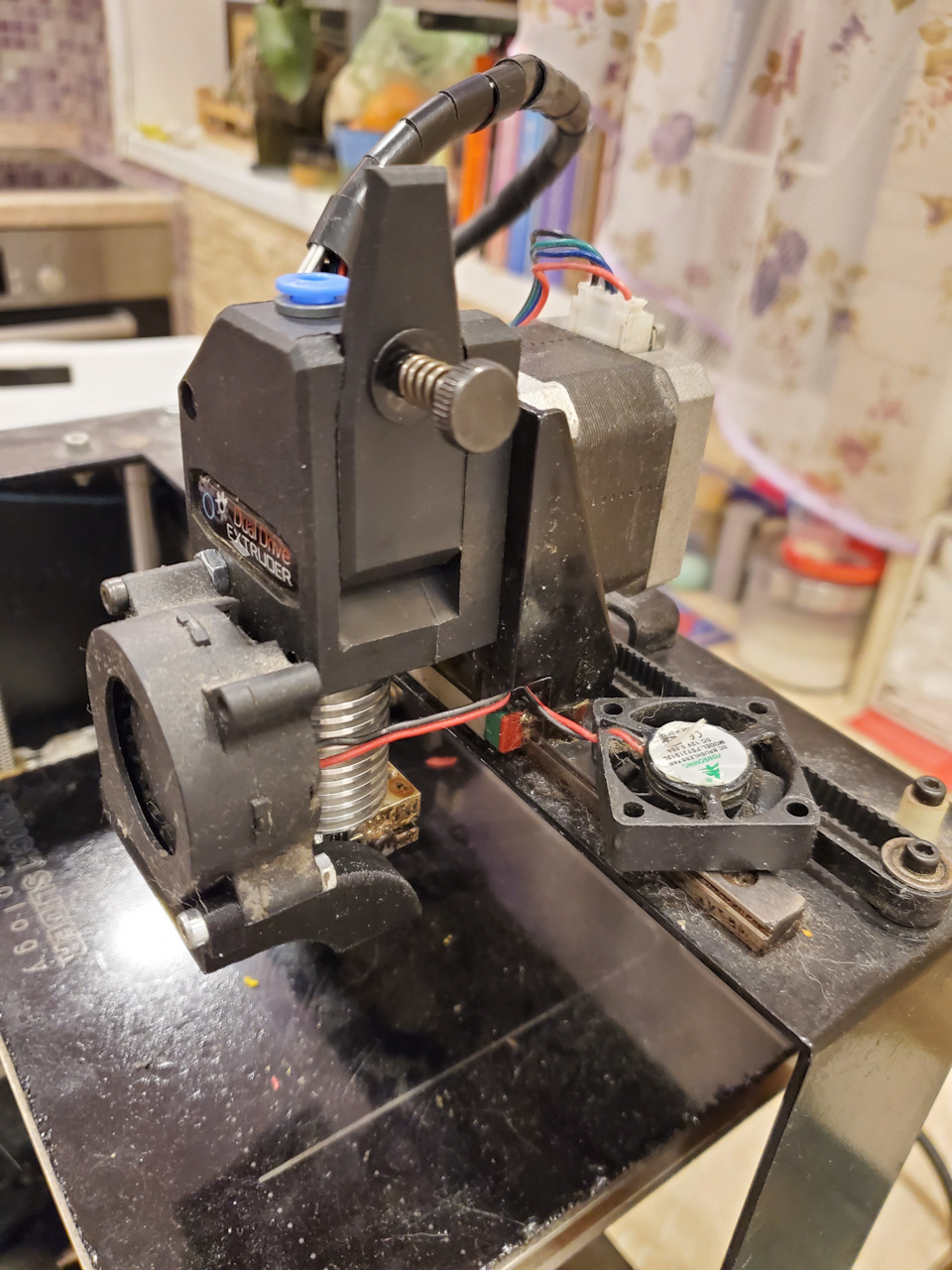

Пришла посылка с АлиЭкспресс. Двухсторонний привод или двойной привод экструдера. Прошу не комментировать грязный принтер, это не игрушка для красоты, а рабочая лошадка.

Результатом больше чем доволен — очень крутая штука. Печатает изумительно.

Брал тут за 744,08 руб. с доставкой:

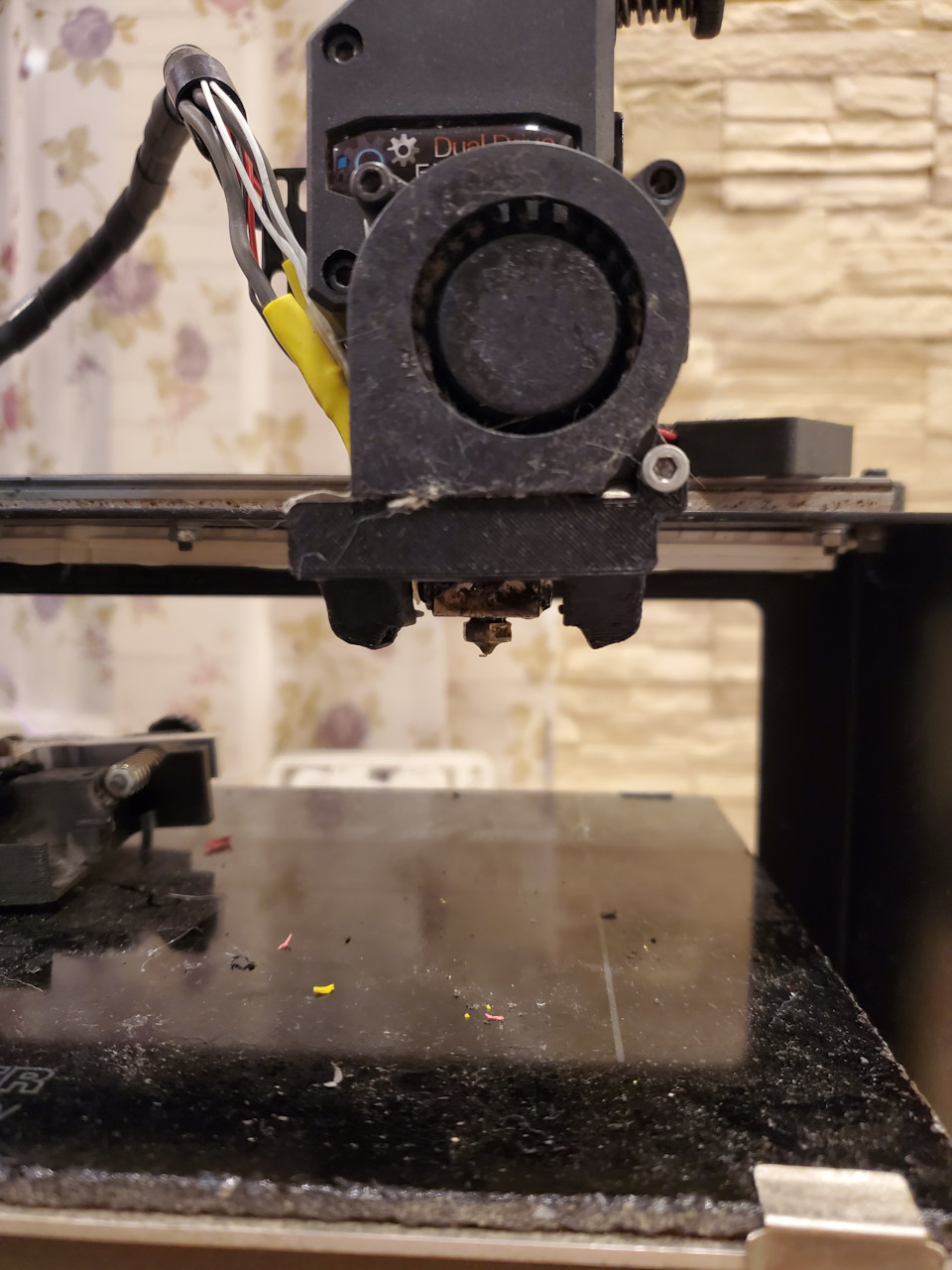

Такой стоял ранее:

Комментарии 35

Это же не двойной экструдер, а редуктор с двойным механизмом привода одного экструдера.

Совсем же это не одно и то же.

Да это сленг такой в народе…как его еще коротко назвать.

Никогда не слышал такого сленга и не читал. Перевод не попадает то же. Двойным экструдер это два когда два экструдера. Ну да ладно.

Подачу пишите что экспериментально выставляли? Это же дело просто расчетное на основе замера. Или я не понял суть эксперимента ? Это шаги или поправка к шагам в прошивке?

И еще вопрос, вы только редуктор меняли на другой, или это переход с боудена на директ?

Параметр просто увеличивал и смотрел как печатает. Менял только редуктор, остальное родное.

Можно просто подать например 100мм прутка через редуктор, без экструдера, замерить по факту сколько вышло и пересчитать количество шагов одной пропорцией.

Можно. А можно рекомендуемый параметр выставить 415. Можно стол выставить по мануалу, а можно на глаз — важно как печатать будет в результате…так как много факторов влияют на конечный результат.

Параметр просто увеличивал и смотрел как печатает. Менял только редуктор, остальное родное.

А что кстати с прежним редуктором, чем не устраивал и какой был?

В основном проблем не было, но если пластик не качественный, то капец капец — не проталкивал. Счя можно печатать чем угодно. Какой был я даже не знаю как называется…одна шестеренка пластик давит, а сейчас две с двух сторон.

Да это сленг такой в народе…как его еще коротко назвать.

Двойной привод экструдера, я бы сказал.

Двойной экс. — это когда две нити пластика.

А что даёт то? Надёжное проталкивание пластика?

Гарантированное, лучшее спаивание как результат.

А почему он двойной то? обычный экструдер, по фотографиям конструкция как у титан аеро, только хуже… (Хот энд часть)

Условное название. Или дословный перевод. По конструкции отличается от типовых. Пример приводил ниже — как полный привод и передний у автомобиля.

ну от стандартного китайского на конкретном принтере — возможно.

А если учесть, когда титан аеро презентовали, то это уже далеко не новость

Мой принтер Российского производства, Калашников среди принтеров (были случаи продавали дорогие и переходили на эти), один из самых надежных. А вот электроника и двигатели китайские у всех принтеров! Так что тут сравнивать неправильно. Стоит у меня навороченный геркулес, столько мозгов вытрахал из коробки, техническое решение не удачное, например вместо микрика электромагнитный датчик — да это типа круто, но если рядом помехи, то датчик не работает!

а у меня самопал и ни какой разницы

А по поводу экструдера, заказал титан аеро с англии (через неделю после презентации) так и живет и не вижу пока альтернативы

Ну пока конструкцию не сравнишь, не поймёшь. Я сравнил эти две модели, разница есть, титан аэро явно не доработан по конструкции. В нем вся фишка это добавлен редуктор не более — просто меньше нагрузки на шаговый двигатель!, остальное как у обычных решений. Мной установленный однозначно лучше, тут даже спорить нет смысла.

А почему он двойной то? обычный экструдер, по фотографиям конструкция как у титан аеро, только хуже… (Хот энд часть)

У титан аэро односторонний привод! Что удивляет…так что этот явно круче.

и как этот стал двусторонним ?

Производитель разработал и произвел. В ютубе я посмотрел конструкцию титан аеро, там большая шестеренка крутит одну маленькую шестерню, а та в свою очередь тянет пластик (пластик упирается в подшипник) — просто получился понижающий редуктор. А у этой модели большая шестеренка крутит две маленькие шестерни! То есть схематика в плане редуктора похожа, но эффект разный.

Всем добрый день! В данной статье мы хотели бы поговорить о вопросе, который мучает многих заказчиков при выборе 3D принтера с 2-мя экструдерами. А именно, что лучше? Что стабильнее? Какой 3D принтер выбрать? Почему одни 3D принтеры с двумя экструдерами стоят значительно дешевле, и в чем разница между ними?

Немного теории

Начнем, прежде всего с того, что под печатью 2–мя экструдерами (или 2-х компонентная печать) мы понимаем возможность печати 2 материалами например PLA (базовый материал) и PVA (материал временной поддержки удаляемый химическим путем, с помощью воды в данном случае).

Есть возможность печатать двумя разными цветами. Но на практике это не получило какого-либо большого распространения. Печать же сложных моделей с растворяемыми поддержками — востребована.

Поэтому надо решить для себя, зачем нужен 3D принтер с двумя экструдерами? Для большинства задач достаточно использования 3D принтера с 1 экструдером.

Использование же двухэкструдерного 3D принтера просто необходимо, при печати сложных 3D моделей с растворяемыми поддержками. Обычно такие 3D принтеры выбирают производственные компании для печати геометрически сложных прототипов или владельцы 3D принтеров с 1 экструдеров которые понимают, что они не могут реализовать с помощью 3D принтера с 1 экструдером.

Но все ли 3D принтеры c 2 экструдерами имеют одинаковые возможности? Или все- таки отличия в конструкции, и соответственно в цене, имеют решающее значение?

Рассмотрим различные варианты решений для 3D печати 2-мя материалами представленных на рынке 3D оборудования.

Для реализации этой функции, производители используют следующее решения:

Решение № 1

Использование 2-х статичных экструдеров. Как правило это 2 hot-end’а c двумя независимыми моторами подачи материала. Вариантов много. Но все они в той или иной степени повторяют решения на Makerbot Replicator 2, выпущенного в 2012 году.

Есть несколько технических вариантов решения, но все они имеют общий список недостатков и особенностей.

Недостатки :

1) Обязательно выравнивание обоих сопел по горизонтали относительно рабочего стола 3D принтера. Иными словами сопла каждого hotend’а должны быть на одинаковой высоте, в идеале с погрешностью не более 0.1 мм.

2) Использование утилитарной башни (или аналогов) для очистки не активного сопла от потеков пластика(образование капли) перед переключением в активный режим для печати. Рассмотрим пример: если сопло №1 печатает модель синим пластиком, то для того чтоб сопло №2 начало печать белым, принтеру необходимо сначала соплом №2 выполнить печать 1-го слоя башни для удаления остатков пластика, и только потом переместить на печать базовой модели (см. Рисунок). И так каждое переключение. Это очень сильно (в разы) тормозит скорость печати, относительно той же модели но при печати 1 цветом. Более того возникает вероятность, обрушения улититарной башни (слой плохо лег, или отклеилась от рабочего стола) и как следствие брак всего проекта.

3) Нет гарантированного результата. За счет сложности и несовершенства архитектуры экструдера. Большой процент брака. Из неактивного в данный момент сопла может подтекать пластик и портить деталь.

Достоинства:

1) Низкая стоимость решения

2) Простота конструкции, как следствие — высокая ремонтопригодность.

Этот вариант имеет самую низкую цену и самые низкие возможности в итоге. Сложность настройки, для получения качественного результата, делает этот вариант реализации, полигоном для экспериментов в домашней обстановке. В более-менее интенсивной реализации проектов, делает такой вариант, достаточно проблемным.

Решение № 2

Использование экструдера типа Diamond. В экструдерах подобного типа используется одно сопло, и радиатор(ы) (или модуль охлаждения) с несколькими внутренними ходами для пластика.

В основном, такой экструдер используется для печати разными цветами. Но это, как мы уже знаем, не получило особого распространения в реальности. Печать с растворяемым материалом будет несколько затруднена. Во-первых, основной материал и материал поддержек имеют разную рабочую температуру. Это вызовет некоторые трудности для качественной печати.

И в любом случае такая конструкция имеет почти весь список недостатков, как и первый вариант.

Только нет пункта про выравнивание сопел – тут оно одно.

Недостатки :

1) Осталось необходимость использования утилитарной башни (или аналогов) для очистки сопла от потеков пластика (образование капли) перед переключением на другой материал. На фото видна эта «башня». Это очень сильно (в разы) тормозит скорость печати, относительно той же модели, но при печати 1 цветом. Тут еще возможно будет нужно время на изменение температуры сопла, при смене основного материала на поддержки. Или сильно возрастет возможность некачественной печати.

2) Нет гарантированного результата. За счет сложности и несовершенства архитектуры экструдера. Большой процент брака.

3) Такой тип экструдера комплектуются подачей пластика Bowden-схемы. Это влечет трудности (чаще даже, невозможность печати гибкими пластиками)

Также исчезли преимущества.

Такое решение достаточно дорогое. И имеет сложную конструкцию.

Достоинства:

1) Более высокое качество печати, чем у варианта №1.

В итоге в варианте печати двумя материалами с растворяемыми поддержками никаких особых преимуществ перед первым решением нет. Зато этот вариант имеет более высокую цену.

Решение №3

Схемы экструдеров, у которых неактивное в данный момент сопло поднимается, чтобы не создавать проблем. Самая известная на сегодняшний день, среди серийных принтеров, схема JetSwitch.

Система с поворотным блоком сопел от PICASO 3D. Имеется один двигатель подачи пластика, что облегчает конструкцию.

Главная особенность в том, что с помощью поворотного механизма на рабочий уровень опускается одно из сопел, которое активно в данный момент. Второе в это время закрыто, и из него не вытекает расплавленный пластик.

Достоинства:

1) Высокое качество печати

2) Нет необходимости построения утилитарной «башни». Поэтому время переключения между экструдерами небольшое. Скорость печати двумя материалами в РАЗЫ быстрее, чем у вариантов 1,2. Ниже сравнительная таблица от компании PICASO 3D.

Недостатки :

1) Достаточно сложная конструкция, и как следствие — высокая цена.

Есть еще несколько вариантов экструдеров с подъемными соплами. Всех их объединяет одно – намного более высокое качество печати двумя материалами, чем «классического» варианта №1. Да, они все имеют более высокую цену, но и качество печати кардинально отличается.

Выводы

Выводы следующие – приобретая недорогую конструкцию, вы экономите деньги, но тратите в разы больше время на настройку и саму печать. При остающемся риске брака, что сводит все усилия к нулю. При этом, результат печати все равно будет хуже, чем у конструкций с подъемными соплами.

Если же нужен высококачественный результат и критично время печати сложных моделей, то имеет смысл выбрать модель с подъемными соплами:

Читайте также: