Как начертить шестерню в автокаде

Обновлено: 08.07.2024

Автор:

В диалоговом окне "Зубчатая передача" вводятся значения параметров зубчатых передачах в стандартах DIN или ANSI.

Модуль (DIN) — m

Отношение диаметра делительной окружности к числу зубьев. Обычно под модулем понимается отношение диаметра в миллиметрах к количеству зубьев. В британских единицах это отношение диаметра в дюймах к количеству зубьев.

Диаметральный питч (ANSI) — p

Отношение количества зубьев к диаметру делительной окружности в дюймах, т.е. число зубьев передачи на каждый дюйм диаметра делительной окружности. Нормальный диаметральный питч рассчитывается в нормальной плоскости и равен диаметральному питчу, поделенному на косинус угла наклона линии зуба.

Количество зубьев — z (DIN) / N (ANSI)

Ввод значения количества зубьев.

Условие для стандартной прямозубой цилиндрической зубчатой передачи без поднутрения рассчитывается по следующему выражению:

z >= 2 * hap° / (sin(альфа)) 2

Угол зацепления — альфа (DIN) / Фи (ANSI)

Угол между профилем зуба и радиусом в полюсе зацепления. Стандартные углы зацепления определяются вместе с остальными размерами зубчатой передачи. Большую часть прямозубых цилиндрических зубчатых колес подрезают для эксплуатации с углом зацепления 20 или 25°.

Угол наклона зуба — бета (DIN) / Пси (ANSI)

Угол между зубом и осью косозубого цилиндрического зубчатого колеса.

Сдвиг контура или изменение высоты головки — x

Коэффициент сдвига вводится во избежание возникновения поднутрений от малого количества зубьев, для получения заданного межосевого расстояния и для увеличения допустимой нагрузки. При положительном значении высота зуба будет больше, при отрицательном — меньше. При этом также будут изменяться диаметры.

Стандартное значение: -0.7 < x < +0.7

Коэффициент высоты головки — hap*

Расстояние между контрольной линией базовой зубчатой рейки и базовой линией зубчатой рейки.

(Стандартное значение hap*=1)

Коэффициент высоты ножки зуба — hfp*

Расстояние между контрольной линией базовой зубчатой рейки и верхней линией базовой зубчатой рейки. (Стандартное значение hfp*=1,25).

Коэффициент зазора — ca*

Коэффициент расстояния между наружным диаметром первого зубчатого колеса и базовым диаметром второго зубчатого колеса в паре. (Стандартное значение ca*="0",25)

Коэффициент радиуса сопряжения — roa*

Коэффициент радиуса сопряжения у резца зуба. (Стандартное значение ca="0".25)

hfp* — hap* <="0".295 ->roa* = (hfp* — hap*) / (1-sin(альфа))

hfp* — hap* 0.295 -> roa* = ((1+sin (альфа_n) / cos (альфа_n)) * ((PI / 4) — (hfp* — hap*)* tan (альфа_t))

альфа_n — угол зацепления в плоскости, перпендикулярной направлению зубцов

альфа_t — угол зацепления в радиальной плоскости

Длина

Определение длины участка с зубчатой передачей.

da (DIN)/ do (ANSI)

Наружный диаметр (вершины колеса).

da = dt + 2 * x * mn + 2 * hap° * mn

da = — dt + 2 * x * mn + 2 * hap° * mn

dt (DIN) / D (ANSI)

Диаметр начальной окружности зубчатого колеса. Для цилиндрических прямозубых колес диаметр начальной окружности находится из соотношения числа зубьев и межосевого расстояния. Радиус начальной окружности равен расстоянию между осью колеса и полюсом зацепления.

dt = z * mn / cos бета

df (DIN)/ DR (ANSI)

Диаметр впадин: Диаметр окружности впадин зубчатого колеса.

df = dt + 2 * x * m — 2 * hfp° * mn

df = — dt + 2 * x * mn — 2 * hfp * mn

Окружность впадин: окружность, совпадающая с основаниями промежутков между зубьями или касательная к ним.

Вопрос именно в черчении или геометрии шестерёнок? Учебная задача или практическая?

Начертить легко можно массивом по кругу, после вырисовывания одного зуба.

Но если нужно правильно нарисовать этот зуб, то надо искать соответствующие нормы. Вариантов зубьев весьма много есть.

Если нужно в 3д для какого-нибудь станка, то всё несколько сложнее. Но начать можно так же с проекции в 23, потом эту штуку выдавить в 3д. А дальше нужны опять нормы про форму боковин, отверстий и всего прочего.

__________________Я ведь - огонь, и холод и. обман.

Я - радугой пронизанный. туман

нестандартное оборудование, Пневмо-Гидро Системы

Из параметров шестерни есть диаметр вершин зубьев - 81 и количество зубьев - 25. Как правильно будет начертить ее?оператор эрозионного станка

Пробовал, полученный файл почему-то не открывается в автокаде

Дмитррр Вопрос именно в черчении или геометрии шестерёнок? Учебная задача или практическая?

Начертить легко можно массивом по кругу, после вырисовывания одного зуба.

Но если нужно правильно нарисовать этот зуб, то надо искать соответствующие нормы. Вариантов зубьев весьма много есть.

Если нужно в 3д для какого-нибудь станка, то всё несколько сложнее. Но начать можно так же с проекции в 23, потом эту штуку выдавить в 3д. А дальше нужны опять нормы про форму боковин, отверстий и всего прочего.

Вопрос в том, чтобы нарисовать в 2д в автокаде шестеренку. Мне принесли эту изношенную, прямозубую шестерню и попросили вырезать на эрозионке. Так как она сильно изношена, сказали, что диаметр вершин зубьев 81мм. Начертив ее по справочнику из википедии, ничего путного не получилось. Построил ее по видео из ютуба, вычертив один зуб и массивом раскидав по окружности, и после того как вырезал, понял, что она не сильно походин на изношенный оригинал. У оригинала, не смотря на сильный износ, впадины зубьев уже чем у моей вырезанной. Поэтому стал просить помощи в построении тут, у знающих людей.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Про моделирование и печать шестеренок здесь написано достаточно. Однако, большинство статей предполагают использование спец. программ. Но, у каждого пользователя есть своя «любимая» программа для моделирования. Кроме того, не все хотят устанавливать и изучать дополнительный софт. Как же моделировать профиль зуба шестерни в программе, где не предусмотрено вычерчивание эвольвентного профиля? Очень просто! Но муторно… :)

Нам понадобится любая программа, которая может работать с 2D графикой. Например, ваша любимая программа! Она работает с 3D? Значит и с 2D сможет! ;) Строим профиль эвольвентного зуба без коррекции. Если кому-то захочется построить корригированный зуб, он может с этим разобраться самостоятельно. Информации полно - и в интернете, и в литературе. Если в вашей шестеренке зубьев больше 17-ти, то вам коррекция не понадобится. Если же зубьев 17 или меньше, то без коррекции возникает «утоньшение» ножки зуба, а при чрезмерной коррекции возникает заострение вершины зуба. Что выбрать? Решать вам.

Определяем делительную окружность шестерни. Зачем это нужно? Чтобы определить межосевое расстояние. Т.е. где у вас будет располагаться одна шестерня, а где другая. Сложив диаметры делительных окружностей шестеренок и разделив сумму пополам, вы определите межосевое расстояние.

Чтобы определить диаметр делительной окружности нужно знать два параметра: модуль зуба и количество зубьев. Ну, с количеством зубьев – тут всем все понятно. Количеством зубьев на одной и другой шестерне определяется нужное нам передаточное отношение. Что такое модуль? Чтобы не связываться с числом «пи», инженеры придумали модуль. :) Как вы знаете из курса школьной математики: D= 2 «Пи» R. Так вот, что касается шестеренок, там D = m* z, где D – это диаметр делительной окружности, m – модуль, z – количество зубьев. Модуль – величина, характеризующая размер зуба. Высота зуба равна 2,25 m. Модуль принято выбирать из стандартного ряда величин: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32 (ГОСТ-9563). Можно ли придумать «свой» модуль? Конечно! Но ваша шестеренка будет нестандартная! ;)

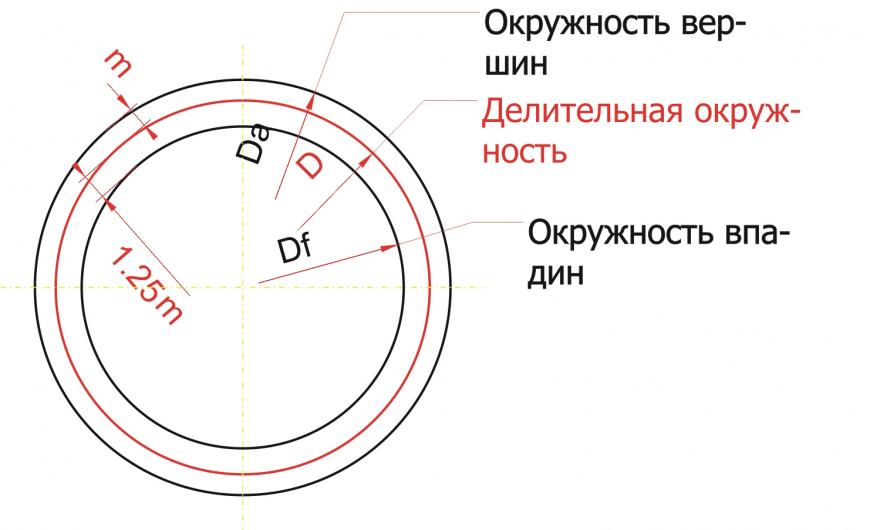

Чертим делительную окружность. У кого нет подходящей «проги», чертит на бумаге, фанере или металле! :) От делительной окружности «откладываем» наружу на величину модуля (m) окружность вершин зубьев. Внутрь откладываем модуль и еще четверть модуля (1,25 m) - получаем окружность впадин зубьев. Четверть модуля дается на зазор между зубом другой шестерни и впадиной этой шестерни.

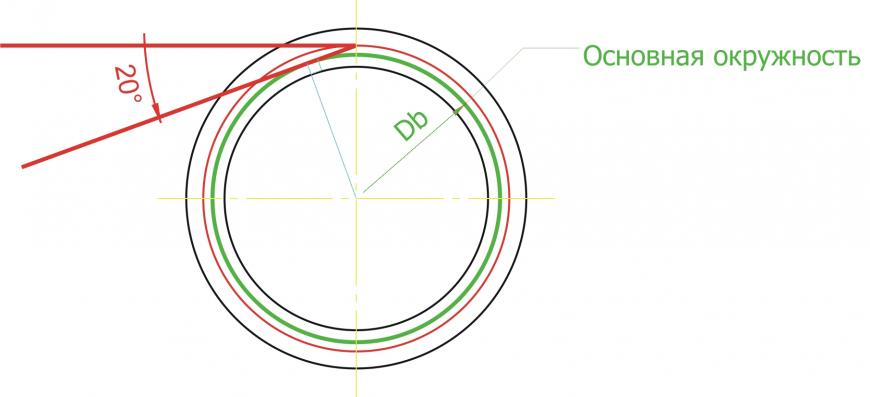

Строим основную окружность. Основная окружность – это окружность, по которой «перекатывается» прямая линия, своим концом вычерчивая эвольвенту. Формула для расчета диаметра основной окружности очень простая: Db = D * cos a, где а – угол рейки 20 градусов. Эта формула нам не нужна! Все гораздо проще. Строим прямую линию через любую точку делительной окружности. Удобнее взять самую высокую точку, на «12 часов». Тогда линия будет горизонтальная. Повернем эту линию на угол в 20 градусов против часовой стрелки. Можно ли повернуть на другой угол? Думаю, можно, но не нужно. :) Кому интересно, ищем в литературе или интернете ответ на вопрос.

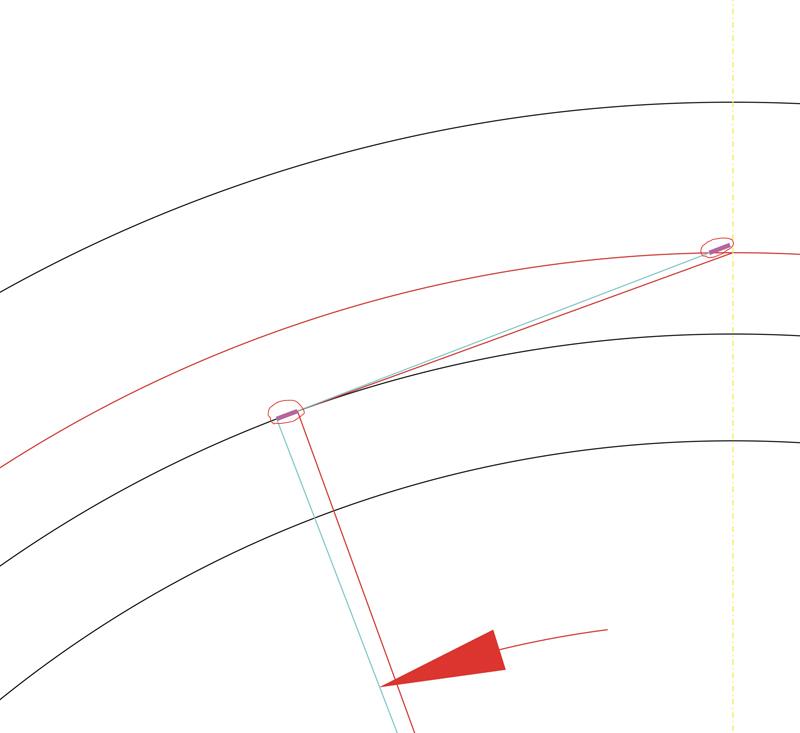

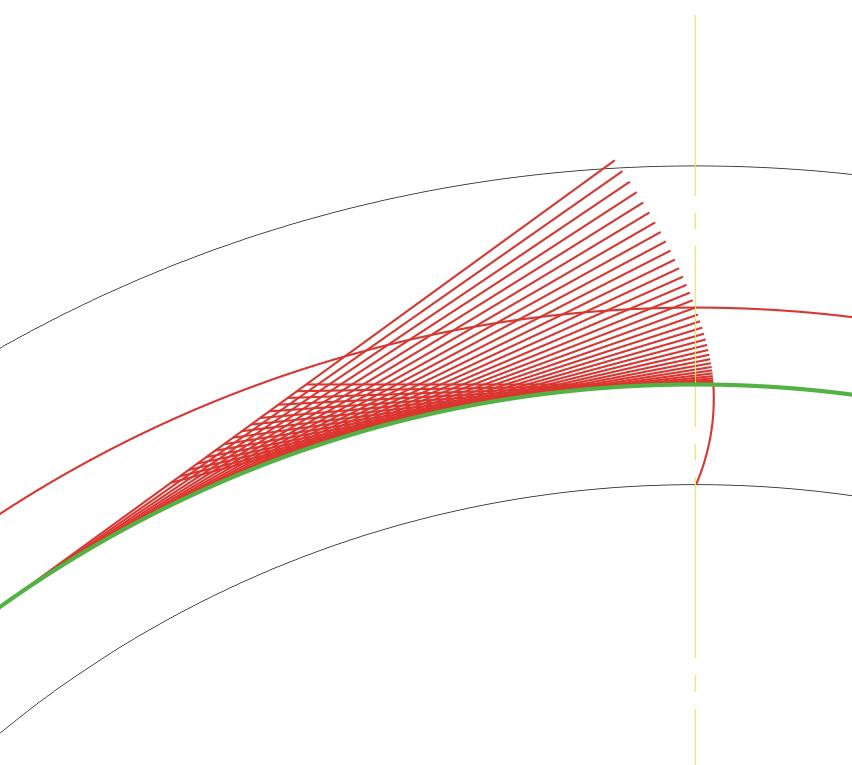

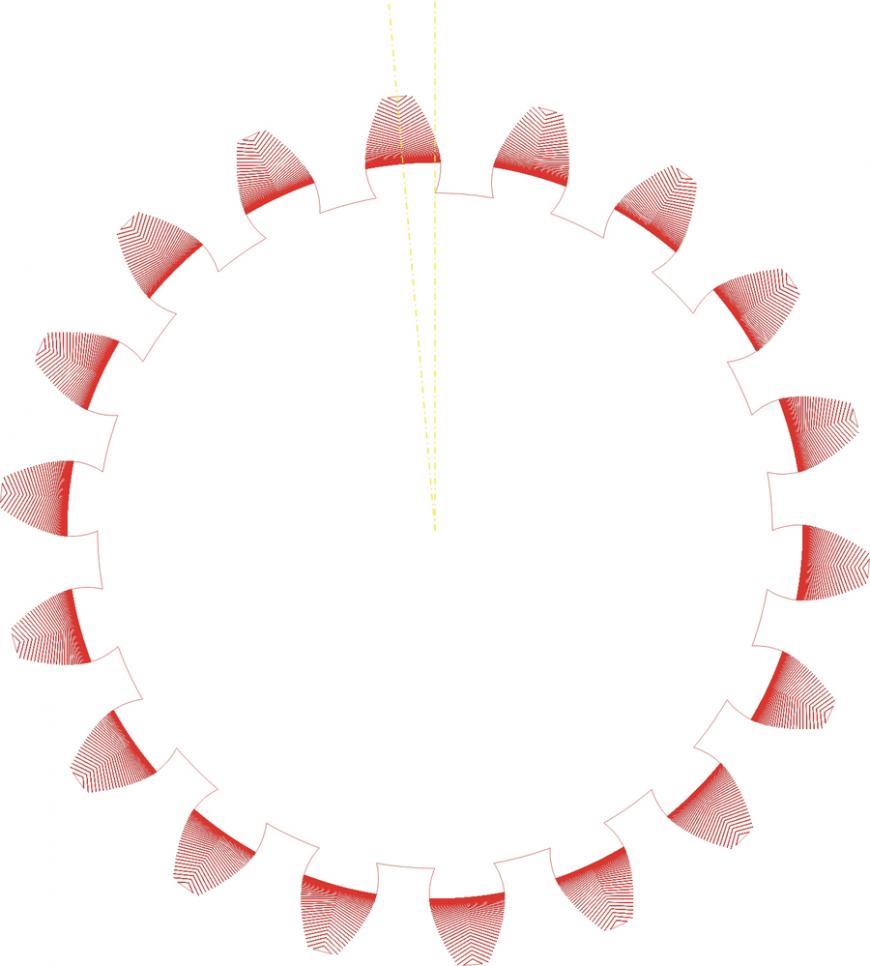

Прямую линию, которую мы получили, будем поворачивать вокруг центра шестерни маленькими угловыми шагами. Но, самое главное, при каждом повороте против часовой стрелки будем удлинять нашу линию на длину той дуги основной окружности, которую она прошла. А при повороте по часовой стрелки наша линия будет укорачиваться на ту же величину. Длину дуги или мерим в программе, или считаем по формуле: Длина дуги = (Пи * Db * угол поворота (в градусах)) / 360

«Прокатываем» прямую линию по основной окружности с нужным угловым шагом. Получаем точки эвольвентного профиля. Чем точнее хотим строить эвольвенту, тем меньший угловой шаг выбираем.

К сожалению, в большинстве программ автоматического проектирования (CAD) не предусмотрено построение эвольвенты. Поэтому эвольвенту строим по точкам либо прямыми, либо дугами, либо сплайнами. При построении эвольвента заканчивается на основной окружности. Оставшуюся часть зуба до впадины можно построить дугой того же радиуса, который получается на трех последних точках. Для 3D печати я рисовал эвольвенту сплайнами. Для лазерной резки металла мне пришлось рисовать эвольвенту дугами. Для лазера нужно создать файл в формате dwg или dxf (для некоторых, почему-то, только dxf). «Понимает» лазер только прямые, дуги и окружности, сплайны не понимает. На лазере можно сделать только прямозубые шестерни.

Делим окружность на такое количество частей, которое в 4 раза больше количества зубьев шестерни. Эвольвенту отзеркаливаем относительно оси зуба и копируем с поворотом нужное количество раз.

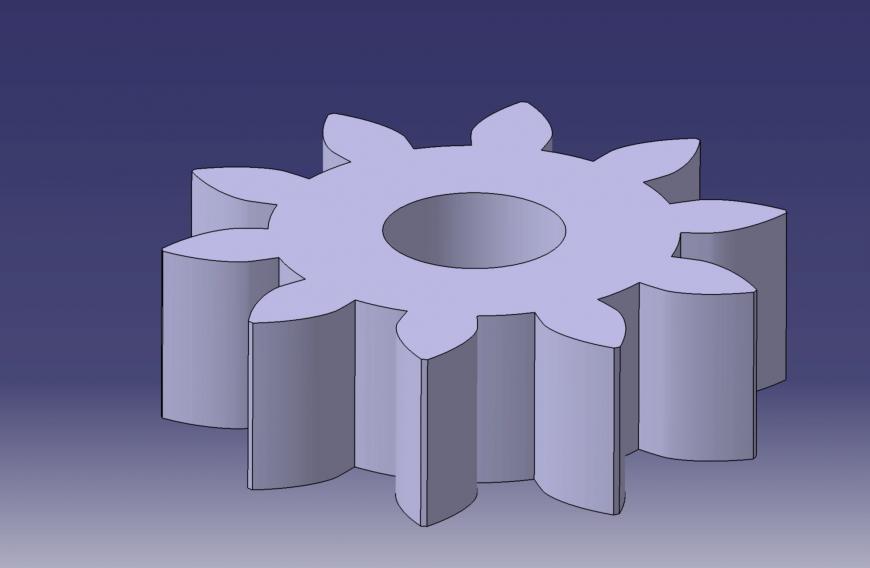

Чтобы получить шестерню в объеме, то задаем толщину и получаем прямозубую цилиндрическую шестерню:

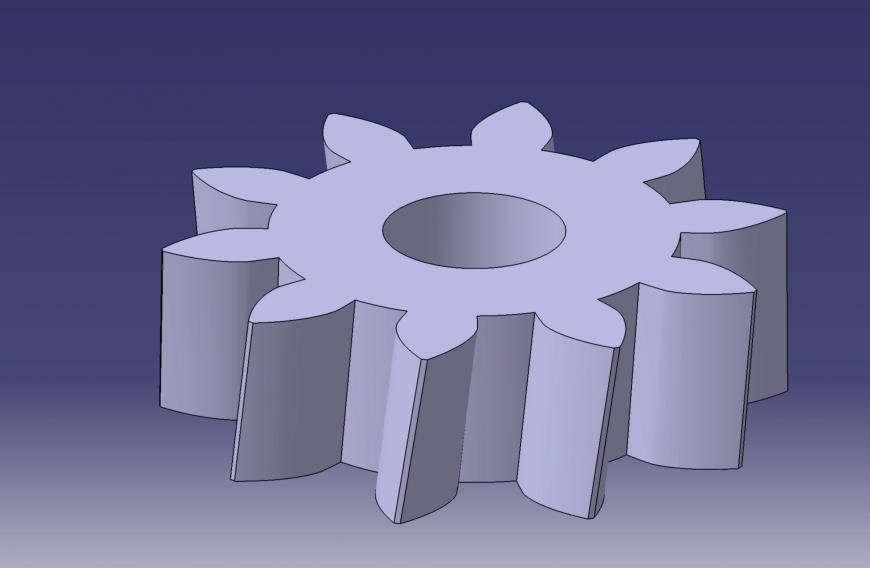

Если нужна косозубая шестерня, то вводим наклон зубьев и получаем:

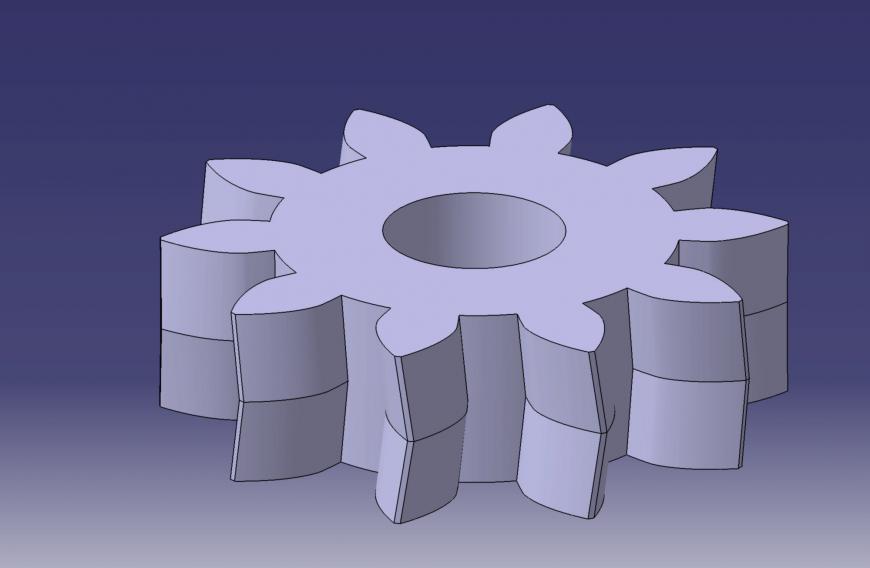

Для получения шевронной шестерни, нужно отзеркалить косозубую шестерню относительно нужной торцевой поверхности:

Как смоделировать коническую шестерню, придумайте сами. :)

К вопросу о точности шестеренок. Те шестеренки, которые я распечатал на 3D принтере, сначала вращались, издавая легкое поскрипывание. Прошло некоторое время, и звук прекратился. Шестеренки «притерлись». :)

После модернизации принтера, шестеренки не печатал. Возможно, сейчас они напечатаются более точно, и не будут скрипеть.

Для вакуумной машины смоделировал пару – «шестерня-рейка». Их вырезали на лазере:

Рейка будет перемещать прижимную рамку с материалом (листовой АБС) из области нагрева в область вакуумного формования. Рейка и шестерня еще не испытывались. Возможно, придется «дорабатывать напильником». На рейке и шестерне видны «волны» от лазера – слишком толстый металл. Они то и могут заклинить. А, может, разработается. :) Время покажет!Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Автор:

В диалоговом окне "Зубчатая передача" можно задать крутящий момент, создаваемый с помощью зубчатого колеса, косозубого колеса или конического зубчатого колеса.

Вкладка "Исходные данные"

Задание свойств зубчатого колеса и нагрузок, действующих на него.

Нагрузка на зубчатое колесо

Задание нагрузки на зубчатое колесо или создаваемую колесом.

Остаточное кручение на валу

Задание того, что выбранный крутящий момент компенсирует дисбаланс моментов, действующих на вал.

Система проверяет все крутящие моменты, действующие на вал, чтобы убедиться в том, что сумма (чистая) равна нулю. Если установить этот флажок, выбранный момент автоматически принимает значение, при котором чистая сумма равна нулю.

Ведомое

Задание того, что выбранное зубчатое колесо будет поворачиваться под действием другого зубчатого колеса.

Ведущее

Задание того, что выбранное зубчатое колесо будет источником мощности и вращения.

Постоянная тяговая мощность

Задание того, что зубчатое колесо формирует статический крутящий момент.

Динамическая тяговая мощность

Задание того, что зубчатое колесо формирует крутящий момент, который изменяется в определенных пределах.

Крутящий момент

Mt

Задание величины крутящего момента. Если выбрана динамическая тяговая сила, это поле разделяется на два. В этих полях можно для задать величины минимального и максимального крутящих моментов.

Расчет на основе.

Отображается диалоговое окно "Зубчатая пара", где крутящий момент на зубчатом колесе вычисляется на основе крутящего момента или мощности, передаваемой его парой (колесом, соединенным с выбором).

Параметры зубчатого колеса

Задание геометрических свойств зубчатого колеса.

Расчетный диаметр

Задание диаметра делительной окружности.

Угол гамма

Задание угла между осью Z и радиусом до полюса зацепления (см. миниатюру внутри диалогового окна).

Угол зацепления

Задание угла зацепления, который показывает направление силы, формируемой ведущим колесом после зацепления (см. миниатюру внутри диалогового окна).

Угол наклона винтовой линии

Задание угла между зубом зубчатого колеса и осью косозубых зубчатых колес (см. миниатюру внутри диалогового окна). Для цилиндрических зубчатых колес это значение составляет 0 градусов.

Наклон влево

Задание выравнивания зуба косозубого колеса (см. миниатюру внутри диалогового окна).

Наклон вправо

Задание выравнивания зуба косозубого колеса (см. миниатюру внутри диалогового окна).

Коническое зубчатое колесо

Ввод свойств конических зубчатых передач.

Угол дел. конуса

Задание угла между гранью расчетного конуса и осью конического зубчатого колеса (см. миниатюру внутри диалогового окна).

Слева

Задание направления конического зубчатого колеса (см. миниатюру внутри диалогового окна).

Справа

Задание направления конического зубчатого колеса (см. миниатюру внутри диалогового окна).

Миниатюра

Отображение миниатюры геометрии колеса.

Справка

Отображение миниатюры примера задания свойств.

Текущее сост.

Предварительный просмотр заданных свойств.

Вкладка "Компоненты"

Распределение нагрузок по компонентам в направлениях X, Y и Z.

Fx

Определение величины нагрузки в направлении оси X. Если выбрана динамическая тяговая сила, каждое поле разделяется на две части, где можно указать минимальное и максимальное значения нагрузки отдельно.

Fy

Определение величины нагрузки в направлении оси Y. Если выбрана динамическая тяговая сила, каждое поле разделяется на две части, где можно указать минимальное и максимальное значение нагрузки отдельно.

Fz

Определение величины нагрузки в направлении оси Z. Если выбрана динамическая тяговая сила, каждое поле разделяется на две части, где можно указать минимальное и максимальное значение нагрузки отдельно.

Миниатюра

Отображается миниатюра геометрии колеса и сил, действующих на зубчатые колеса.

Читайте также: