Создание коробки шип паз автокад

Обновлено: 08.07.2024

With this plugin, you can quickly make the connection of parts type “dado joint” or “rabbet joint”. Such joints are widely used in the furniture and woodworking industries, the production of frames, walls and exhibition stands. The program itself will find solids that come into contact (touch) with each other and will extend one body (makes tenon) and create dado/rabbet in another.

Also the program can:

- Make curved dadoes/rabbet.

- Make dadoes with a gap for soft compound parts.

- Make the right set of dadoes. Simply select the entire assembly and call the command DadoJoint.

- Ignore suspicious small contact of solids. This optional.

- Shot command name DDJ for keyboard entry.

- Saves your settings between runs Autodesk® AutoCAD®.

The program is especially useful for assemblies built by the method cut-off parts from the workpiece (see examples and description of AVC_Slice plugin).

There are a number of limitations:

- The program will only works 3d solids.

- The planes of contact should be flat. Solid face must be based on Region, not Surface. Solids that you have imported from other programs, usually based on Surface. Their contacts are not likely to be found.

- The program is optimized for the dadoes, which can be produced on a CNC 2D+ milling. Any angled edges are ignored, dado and tenon is always done exactly perpendicular to the contact plane.

According to your request I can optimize the command for the standards of your company. Offer your price.

Compatibility

Plugin compatible with AutoCAD 2013 and newer, x32 and x64. Tested on Autodesk® AutoCAD® Mechanical, but all over vertical must work. There is English and Russian localization.

Trial version

You can use the program for free, but from time to time the activation window will appear. If you donate $10, you can disable this window.

В данной статье описано как правильно сделать управляющую программу для изготовления соединения типа «Шиповое». Фрезерные станки ЧПУ предназначены для резки, сверловки, гравировки различных пород дерева, а так же мягких металлов.

Те, кто хоть раз пытался собрать ящик из фанеры, наверняка задавались вопросом его угловых соединений. В самой простой реализации можно воспользоваться торцевым соединением стенки к стенке (см.изображение ниже) используя клей и саморезы/шпильки/гвозди. Но такое соединение не будет иметь достаточной прочности, а при небольшой толщине фанеры возможно ее растрескивание при использовании скрепляющих элементов.

Оптимальным способом является использование шипового углового соединения деталей, но при использовании фрезы при раскрое в перпендикулярном ее расположении к материалу, невозможно получить прямой угол шипа, и он обязательно будеть иметь радиус, пусть и небольшой. Но даже небольшой радиус не позволит плотно собрать стенки ящика, а его прочность будет невысокой.

Избежать этого можно прибегнув к маленькой хитрости, реализация которой представлена ниже.

Для примера рассмотрим соединение одного угла, т.к остальные создаются аналогичным образом.

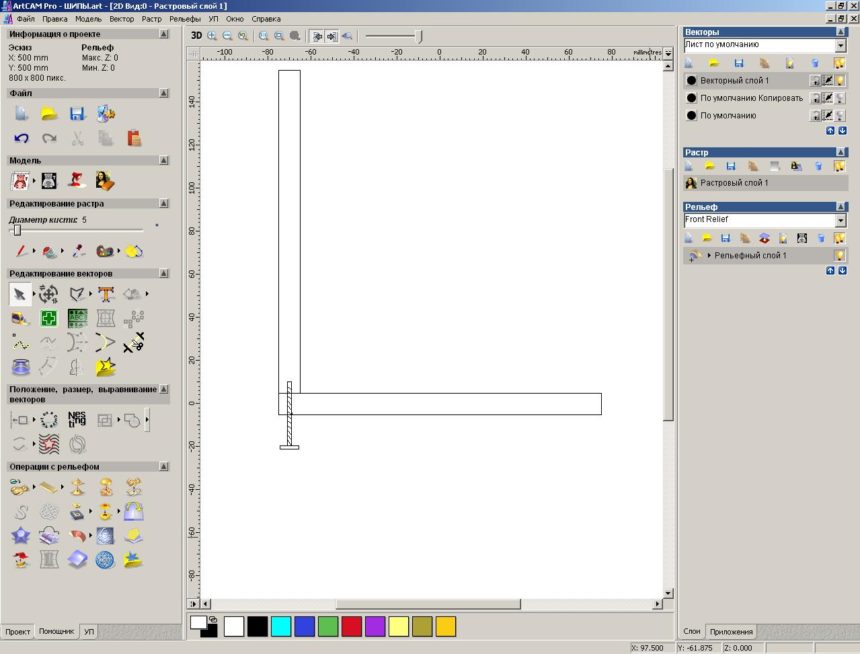

Итак, используя знакомые нам инструменты построения векторов в программе ArtCam, создадим гребенку отдаленно напоминающую стену средневекового замка. В дальнейшем будет понятно назначение небольших выступов между шипами.

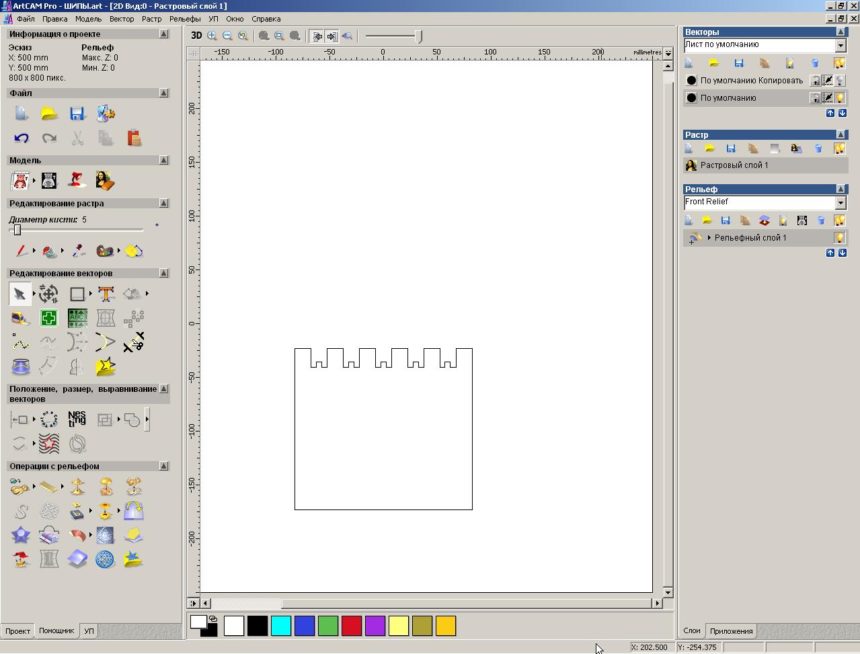

Далее создадим ответную часть второй стенки ящика.

Заметьте, есть некоторые отличия между шипами состыковываемых стенок.

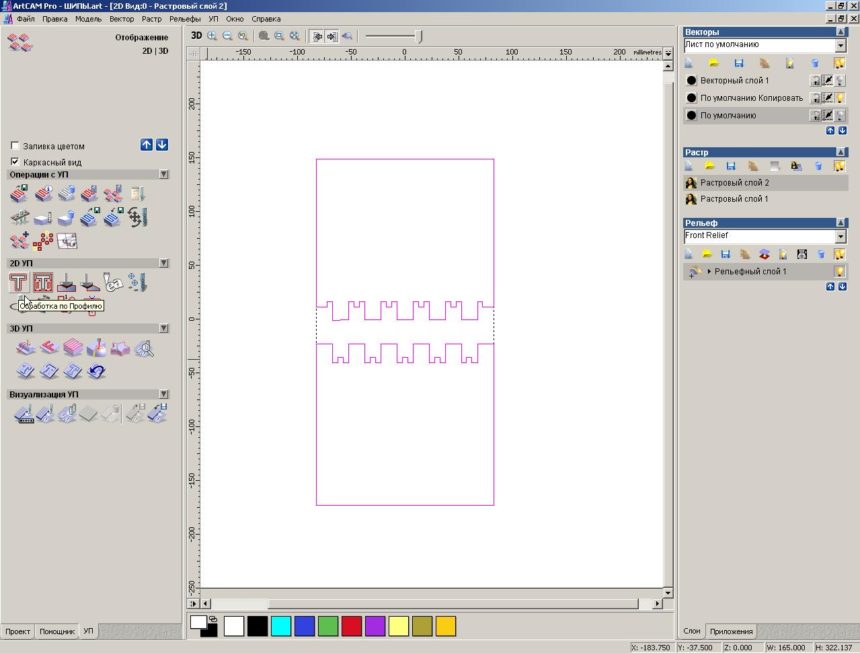

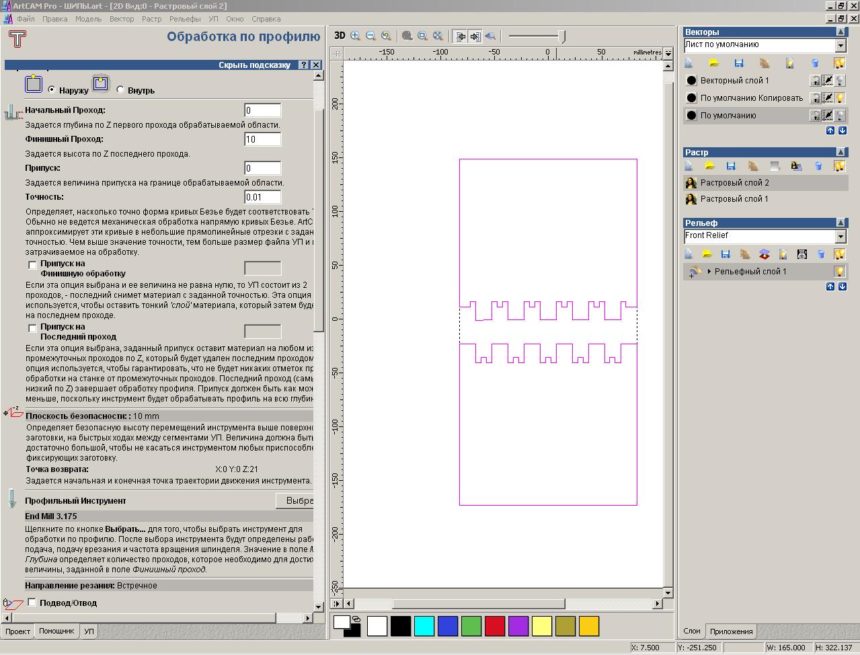

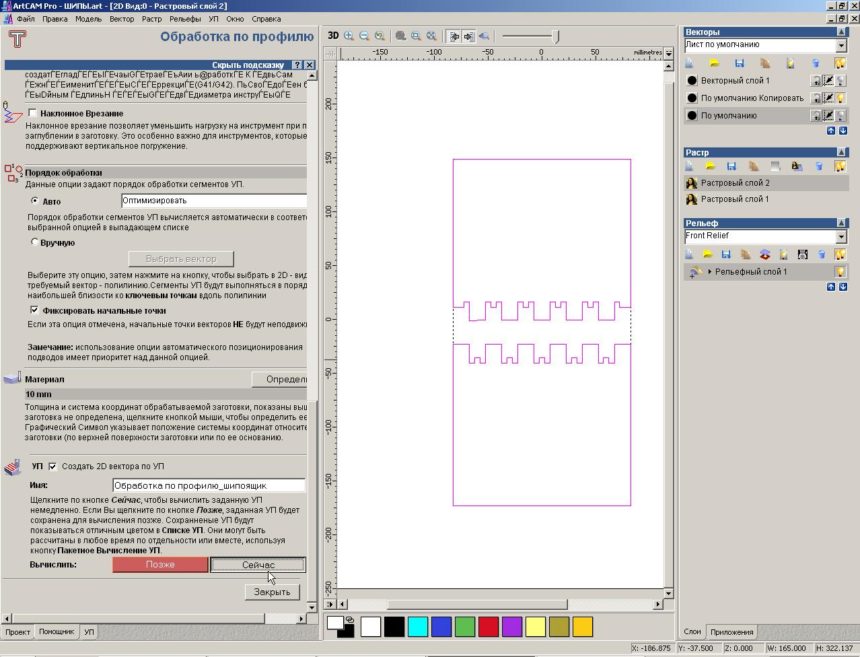

После создания векторов можно приступить к их обработке. Переходим во вкладку «УП», выделяем наши вектора, выбираем «Обработка по профилю»

Выберем обработку по внешней части контура с начальной высотой резки «0», и конечной глубиной 10мм. Фрезу в данном случае можно использовать с диаметром режущей части 3.175мм, или менее.

Задаем имя файла, и запускаем просчет Управляющей Программы.

Запускаем режим визуализации, чтобы убедиться в правильности наших действий.

Примерно так будут выглядеть наши детали после вырезки. Соединение получается прочным и надежным, без использования гвоздей и саморезов, шпилек.

Наша компания осуществляет продажу лазерных и фрезерных станков ЧПУ стандартных размеров, а так же мы производим станки по тех. заданиям и специфики производства заказчиков.

Построим в Autocad ящик, собранный с помощью известного столярного соединения – Ласточкин хвост.

Вот это соединение:

1. Перейдем к интерфейсу 3D Modeling и начнем построение. Сначала включим вид сверху и нарисуем в линиях одну из соединяемых деталей (верхнюю из изображенных на схеме). Пусть ширина деталей равна 200мм, толщина – 25мм и размер d – 20мм. Тогда c=(200-4*20)/3=40мм. Изобразим один паз этой детали:

Теперь «размножим» шипы, чтобы они равномерно заняли всю ширину детали. Для этого используем команду Array (панель Modify). Выбираем команду и в окне задаем такие значения:

Смещение Column offset равно сумме d+c=20+40=60, количество повторений – 4 (на этой детали 4 паза, включая крайние). Необходимо также выбрать объекты (нажав кнопку Select objects). Когда все параметры массива заданы, нажимаем OK и видим результат:

Достроим недостающие линии:

Теперь удалим лишнее и правильно состыкуем линии на краях:

Просто выделяем линию и перетаскиваем ее «ручку» в нужное место, используя привязки. В результате у нас получится контур края детали:

Создадим полный контур первой детали. Для этого сначала проводим отрезок, равный длине первой детали (пусть она будет равна 500мм). Отрезок начнем от любой точки на краю соединения:

Отражаем «фигурную» часть относительно центра отрезка и доводим боковые линии до нужных точек:

Удаляем вспомогательный отрезок и с помощью команды Region создаем из контура детали область. Затем «выдавливаем» область (Extrude, панель 3D Modeling), указав путь 25мм. В итоге на изометрии видим первую деталь, толщина которой равна 25мм, полная длина – 500мм, а ширина – 200мм:

2. Теперь построим смежную деталь. Пусть ее размеры будут равными 400x200x25мм. Строим параллелепипед произвольных размеров (команда Box), а затем в окне свойств устанавливаем нужные размеры (напомним, что длина (Length) в Autocad отсчитывается по оси X, ширина (Width) – по Y, а высота (Height) – по Z):

Теперь двигаем деталь на место (Move).

Детали совмещены, но вторая деталь пока не имеет нужных вырезов. Сделать их очень просто – используя команду Interference Checking, создаем тело, образованное пересечением двух деталей.

Аргументами указываются две детали, затем в диалоговом окне нужно снять галочку в нижнем чекбоксе, отвечающем за удаление получившегося тела при выходе из команды.

На рисунке получившееся тело окрашено желтым. Теперь отражаем его относительно горизонтальной плоскости, проходящей через середину второй детали, чтобы получить симметричный объект «вверху». Для этого используем команду 3D Mirror. Она работает так же, как и обычное зеркало, только вместо двух запрашивает три точки, задающие плоскость зеркала. Все они должны лежать на серединах ребер второй детали. Вот что получится в результате отражения:

Осталось вычесть вспомогательные объекты из заготовки, и мы получим вторую деталь. Команда Subtract, первым аргументом задаем заготовку, вторым – оба «выреза». Выделить вырезы, не захватив детали, можно рамкой «слева направо»:

После вычитания видим готовую деталь (можно присвоить ей другой цвет):

3. Остались мелочи – отразить каждую из деталей относительно середины смежной. Таким образом мы получаем готовый ящик, точнее, его борта, соединенные ласточкиным хвостом»:

Можно повернуть его командой 3D Rotate. После выбора объектов команда попросит на пиктограмме выбрать ось поворота и задать угол. Поэкспериментировав с этой командой вы поймете ее логику, она проста и доступна. Итак, вот готовый «ящик»:

4. Попробуйте нарисовать дно. Дно, «прибитое» к ящику снизу, нарисовать совсем не сложно. Для практики же можно создать дно, вставленное в паз. Коротко опишем процесс: создается box, равный по габаритам ящику, с требуемой толщиной. Потом с помощью «ручек» все боковые грани задвигаются вовнутрь, скажем, на 15мм. Двигаем дно на нужную высоту и, подобно построению ответной части «ласточкиного хвоста», вычитаем ненужные фрагменты боковин, создавая тем самым паз или «четверть». Вот как может выглядеть готовый ящик:

Процесс, описанный в уроке, довольно прост, его сутью можно назвать «принцип минимума построений». То есть при моделировании (причем, это касается не только Autocad) очень полезно понимать, как из уже готового элемента создать требуемый, не повторяя при этом несколько раз одни и те же построения.

Первым моим проектом стал так называемый "bandsaw box".

Кто не в курсе что это и как делается — на ютюбе куча видео с процессом изготовления оных.

Правда мне пришлось немножко модернизировать его, в соответствии с тем, что у меня нет той самой "bandsaw" (ленточная пила по-нашему)

в общем суть процесса в том, что сначала склеивается массив нужной толщины, а потом из него выпиливаются все детали. А мне пришлось все перевернуть с ног на голову: я сначала выпиливал на станке, а потом уже все склеивал)

в общем вот что вышло:

лист на котором она лежит — А4, по нему можно представить размеры.

Данная шкатулка была подарена моей девушке в качестве хранилища для ее украшений)

Следующей коробочкой стал бокс из текстолита, в который была помещена вся начинка для питания и управления моего планшета

Делалась она не разборной, по технологии шип-паз (отдельное спасибо людям с ЧПУшных форумов, которые написали скрипт для корела, который позволяет рисовать эти коробки буквально в 2 клика)

выглядит все это дело вот как:

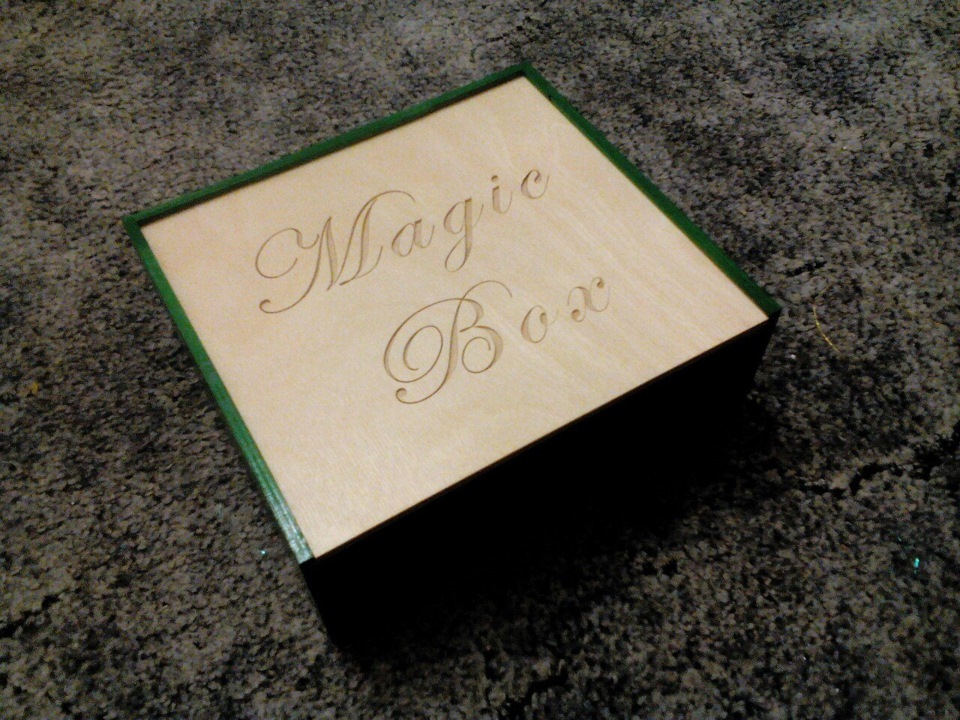

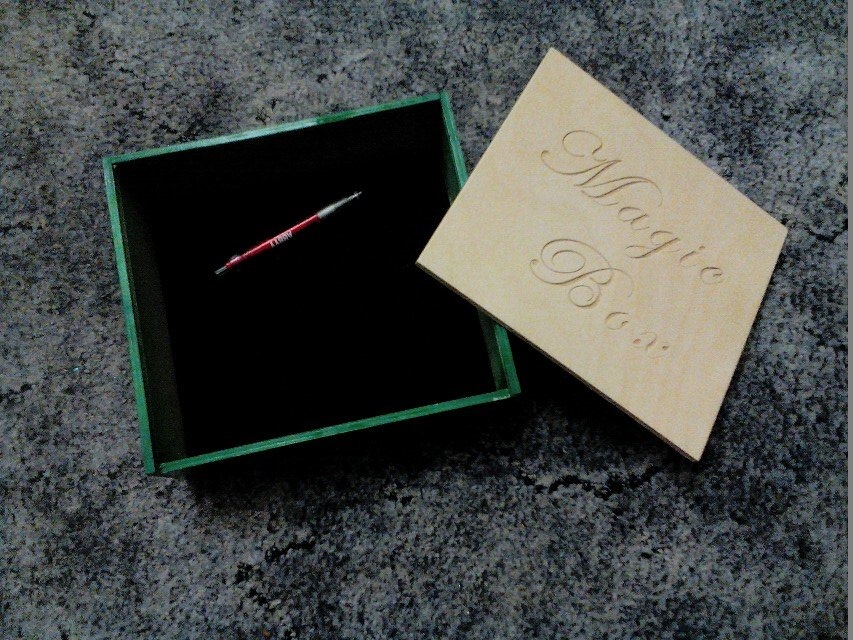

Ну и последней коробочкой, что я сделал — стала подарочная упаковка для роутера))

Да, такой сумасшедший инженер как я не может просто завернуть подарок в красивую бумажку, он должен что-то смастерить сам))

На этот раз получилась коробка-пенал (ну, как получилась, я ее такой и задумывал))

Все тот же шип-паз.

Еще, я решил опробовать режим гравировки на своем станке, поэтому на крышке красуется надпись.

результат выставляю вам на суд:

Как-то так))

Не подумайте, не только коробочками занят мой мозг, в нем есть еще куча идей, но обо всем постепенно))

Читайте также: