Проверка рпн на платах коммутатора что это

Обновлено: 06.07.2024

Уровень нагрузки может меняться с течением времени. Изменение нагрузки влечёт за собой необходимость регулирования напряжения в сети. Для большинства потребителей поддержание уровня напряжения в определённых пределах является критически важным условием.

Регулирование напряжения производится при помощи специальных устройств, которые являются частью конструкции силовых трансформаторов. За счёт изменения количества задействованных витков обмоток эти устройства могут менять коэффициент трансформации.

Различия видов устройств

Регулирование напряжения производится за счёт изменения количества витков обмоток. В конструкции обмоток трансформатора предусмотрены специальные ответвления, и за счёт переключения ответвлений можно менять количество витков обмоток, находящихся в работе.

Таким образом, можно менять коэффициент трансформации k — отношение количества витков в первичной обмотке (wвн) к количеству витков во вторичной обмотке (wнн).

Различают два вида устройств:

Сокращение ПБВ расшифровывается как «переключение без возбуждения». С помощью таких устройств обмотки переключаются только на выведенном в ремонт трансформаторе. Устройства типа РПН — «регулирование под нагрузкой» позволяют переключать обмотки во время работы, при этом отключений питания не требуется.

ПБВ — переключение без возбуждения

ПБВ используют при изменении сезонной нагрузки. Как было указано выше, для переключения обязательным условием является вывод всего трансформатора в ремонт, то есть переключение происходит на отключённом и заземлённом со всех сторон трансформаторе. Разумеется, делать такие переключения слишком часто не представляется возможным.

Особенностью таких устройств является то, что диапазон регулирования коэффициента трансформации от -5% до +5%.

Количество ответвлений обмоток может быть разным. Для маломощных трансформаторов число ответвлений может равняться двум. Мощные трансформаторы могут иметь четыре ответвления.

Обычно ответвления обмоток располагают на стороне высокого напряжения. Такое расположение имеет следующие преимущества:

- Подобрать количество витков можно с наибольшей точностью.

- Переключатель имеет меньшие габаритные размеры за счёт меньшего тока (чем если бы стоял на стороне низкого напряжения).

Конструкция ПБВ достаточно проста. Переключение производится с помощью соединения контактного кольца с контактами ответвлений обмоток. Для обеспечения их надлежащего контакта применяется специальное пружинное устройство. Недостатком такого переключателя является окисление контактов с течением времени.

Повышенное переходное сопротивление вызывает нагрев контакта и меняет свойства масла. С течением времени это может привести к повреждению трансформатора. Чтобы не допустить повреждения ПБВ, его периодически, один раз в полгода, выводят в ремонт и переключают во всех положениях. Такая операция должна выполняться, даже если трансформатор длительно находился на хранении.

Примечание. К ПБВ относятся устройства, отличающиеся от описанной конструкции, а также так называют способ переключения в трансформаторах, в которых переключателя как такового нет, а ответвления переключаются с помощью перемычек.

Устройства РПН — регулирование под нагрузкой

При помощи таких устройств можно оперативно поддерживать уровень напряжения, соответствующий суточной нагрузке. Регулировочный диапазон составляет от ±10% до ±16%. Устройство размещают, как правило, на стороне высокого напряжения.

Управление регулятором выполняется дистанционно, путём нажатия на кнопку или в автоматическом режиме. Имеется также возможность переключения обмоток вращением специальной рукоятки, но этот способ применяется только при ремонте устройства.

В устройстве предусмотрена блокировка, которая позволяет переключаться только на одну ступень регулировки. Во время процесса переключения обмоток на приводе горит сигнальная лампа красного цвета. После завершения цикла переключения лампа гаснет, а на механическом табло отображается номер, соответствующий ступени переключения.

Регулирование напряжения производится за счёт изменения числа витков обмоток. Из-за того, что весь процесс происходит на работающем трансформаторе, переключение имеет некоторые особенности.

Во-первых, разорвать электрическую цепь при работающем трансформаторе невозможно без возникновения дуги. Это создаёт опасность появления значительных перенапряжений, которые могут повредить трансформатор. Во-вторых, при переключениях, необходимо частично, но кратковременно замыкать обмотки трансформатора. Такие особенности процесса переключения привели к необходимости применения токоограничивающих резисторов или реакторов.

Разберём подробнее работу каждого устройства. Конструкция РПН с токоограничивающими реакторами включает один реактор, два контактора и два избирателя. Контакторы присоединены к каждой из двух обмоток реактора. При нормальной работе, два контактора и два избирателя замкнуты и через них протекает ток. (Рисунок 4-а).

Когда происходят переключения, контактор К2 размыкает электрическую цепь (Рисунок 4-б). В это время обмотка частично замкнута, а ток будет ограничен реактором Р. Затем происходит переключение контакта избирателя П со стороны разомкнутого контактора К2 (Рисунок 4-в). На рисунке 4г оба контактора К1 и К2 замкнуты. Следующим шагом при переключениях является размыкание контактора К1. Ток протекает через контактор К2 и реактор (Рисунок 4-д). На рисунке 4-е избиратель переключается на требуемое ответвление обмотки трансформатора. На рисунке 4-ж оба контактора замкнуты и ток, протекает через них. Это положение аналогично рисунку 4-а с той разницей, что избиратели находятся на других ответвлениях обмоток трансформатора. Переключение витков обмоток на этом завершается.

Альтернативным способом является использование токоограничивающих резисторов. Его применение стало возможным благодаря созданию быстродействующего контактора. Для работы такого устройства требуются подпружиненные переключатели, которые соединяются через резистор, для ограничения тока и позволяют очень быстро переключать количество витков.

Принцип работы РПН резисторного типа, похож на работу РПН с реакторами. Основное различие заключается в том, что резисторы не допускают длительную работу с нагрузкой. Поэтому при нормальном режиме они выключены или зашунтированы. Переключение производится под воздействием сильных пружин, а значит вероятность того, что контакты окажутся в промежуточном положении, очень мала. Сами резисторы, обычно, входят в состав контактора.

Последовательность работы РПН резисторного типа включает следующие этапы. На рисунке 4-з показано рабочее положение устройства. Контакторы К1, К3, и два контакта избирателей замкнуты. Резистор R1 зашунтирован и ток протекает через контактор К1. Контакторы К2 и К4 разомкнуты.

На рисунке 4-и правый избиратель переключает контакты ответвлений обмоток. Затем размыкается контактор К1. (Рисунок 4-к).

На рисунке 4-л контакторы К3 и К4 замкнуты и ток протекает через резисторы R1 и R2. Затем, как показано на рисунке 4м, размыкается контактор К3. Следующий этап — включение контактора К2, что показано на рисунке 4-н. Ток протекает через него, а резистор R2 остаётся зашунтирован. Переключения завершены.

Контроль состояния устройств РПН трансформаторов прибором ПКР-1 21.04.2017 21:00

Чернышев Н.А., канд. техн. наук

Устройство регулирования напряжения силовых трансформаторов под нагрузкой (РПН) по своему исполнению является сложным и часто недостаточно надежным узлом силового трансформатора. Авария РПН может привести к серьезному повреждению трансформатора в целом, в крайнем случае - к пожару и взрыву. До 40 % катастрофических аварий трансформаторов связано с повреждениями РПН. Это определяет особое внимание к контролю состояния РПН. Из-за наличия движущихся частей трансформаторы с РПН требуют в 3-5 раз больших трудозатрат по сравнению с нерегулируемыми под нагрузкой.

Для устройств РПН наиболее частыми дефектами являются механические неисправности РПН из-за износа узлов кинематической схемы, приводящие к плохому контакту в схеме РПН - дефекты пружин, привода и других движущихся узлов контактора и избирателя. Эти дефекты сами по себе не сильно влияют на работу трансформатора, но являются причиной электрических и изоляционных дефектов, которые могут привести не только к повреждению РПН, но и регулировочной обмотки. Одна из основных проверок РПН при приемке, после ремонта и во время ревизии РПН - это проверка последовательности работы его элементов. Фиксация моментов срабатывания в сопоставлении с фиксацией угла поворота вала дает картину взаимного расположения контактов и их отклонения от ранее полученной диаграммы. Осциллографирование процесса переключения позволяет выявить затягивание срабатывания, неодновременность срабатывания по фазам, неоднократность срабатывания контакта. Сопоставление моментов времени и позиций переключателя позволяет выявить ненормальности в работе реверсирующего контактора и предупредить возможное залипание контактов. Такой дефект чаще всего возникает, если контакты долгое время не работают.

Для проверки исправной последовательности работы переключающих устройств проводят следующие проверки: для реакторного типа РПН - это круговая диаграмма срабатывания контакторов и избирателей, для быстродействующего типа РПН - это тоже круговая диаграмма, а также требуется осциллограмма работы контакторов. Круговая диаграмма - это диаграмма последовательности срабатывания элементов переключающего устройства в зависимости от угла поворота основного вала переключающего устройства либо от количества оборотов вала привода. Так как на круговой диаграмме невозможно отразить работу контакторов, делается дополнительная проверка - «осциллограмма контакторов». Основное требование к приборам подобного плана - это достоверное снятие характеристик последовательности переключения РПН трансформаторов.

Возможности и особенности прибора ПКР-2 для контроля трансформаторов:

Прибор позволяет проводить проверку основных характеристик РПН, указываемых в нормативных документах, как реакторного типа (РНТ-13 и др.), так и быстродействующих (РС-3, РС-4 и др.) РПН.

К ним относятся:

а) для реакторного РПН это: круговая диаграмма срабатывания контакторов и избирателей одновременно по 3 фазам.

б) для быстродействующих РПН - это круговая диаграмма срабатывания контакторов и избирателей, а также осциллограмма переключения контакторов, одновременно по 3 фазам.

Одной из особенностей прибора является возможность снятия осциллограмм работы контакторов и снятие круговой диаграммы одновременно по всем фазам, без установки дополнительных внешних элементов, таких как перемычки или внешние резисторы, в отличие от других выпускаемых приборов. Есть возможность курсорных измерений параметров осциллограмм контакторов.

Также, снимая круговую диаграмму, можно одновременно осциллографировать с частотой дискретизации 100 мкс, что дает возможность измерять временные интервалы с высокой точностью. Кроме того, нормативные документы на РПН указывают, что «ток в цепи контактора при замкнутых контактах должен быть не менее 2А», а используемая в нашем приборе методика измерения позволяет обеспечить для основной группы РПН как раз ток 2А, но не только через основные контакты, а также и через дугогасящие.

ПКР-1 представляет собой автономный прибор в защищенном кейс-корпусе, работающий от сети переменного тока 220 В. Он не требует ноутбука или персонального компьютера для работы. Прибор комплектуется датчиком оборотов/ угловых перемещений с возможностью установки на вал привода РПН. Набор специальных насадок позволяет установить датчик на различные приводы РПН. Конструкция датчика позволяет проводить измерение, как при использовании электропривода, так и ручного привода РПН в отсутствии электропитания. ПКР-1 предлагает удобный пользовательский интерфейс, современный набор коммуникационных стандартов с ПК(USB 1.1, LAN), предоставление данных на ПК.

Подключение прибора ПКР-1 к быстроедйствующим РПН на примере РС-4 и РС-9.

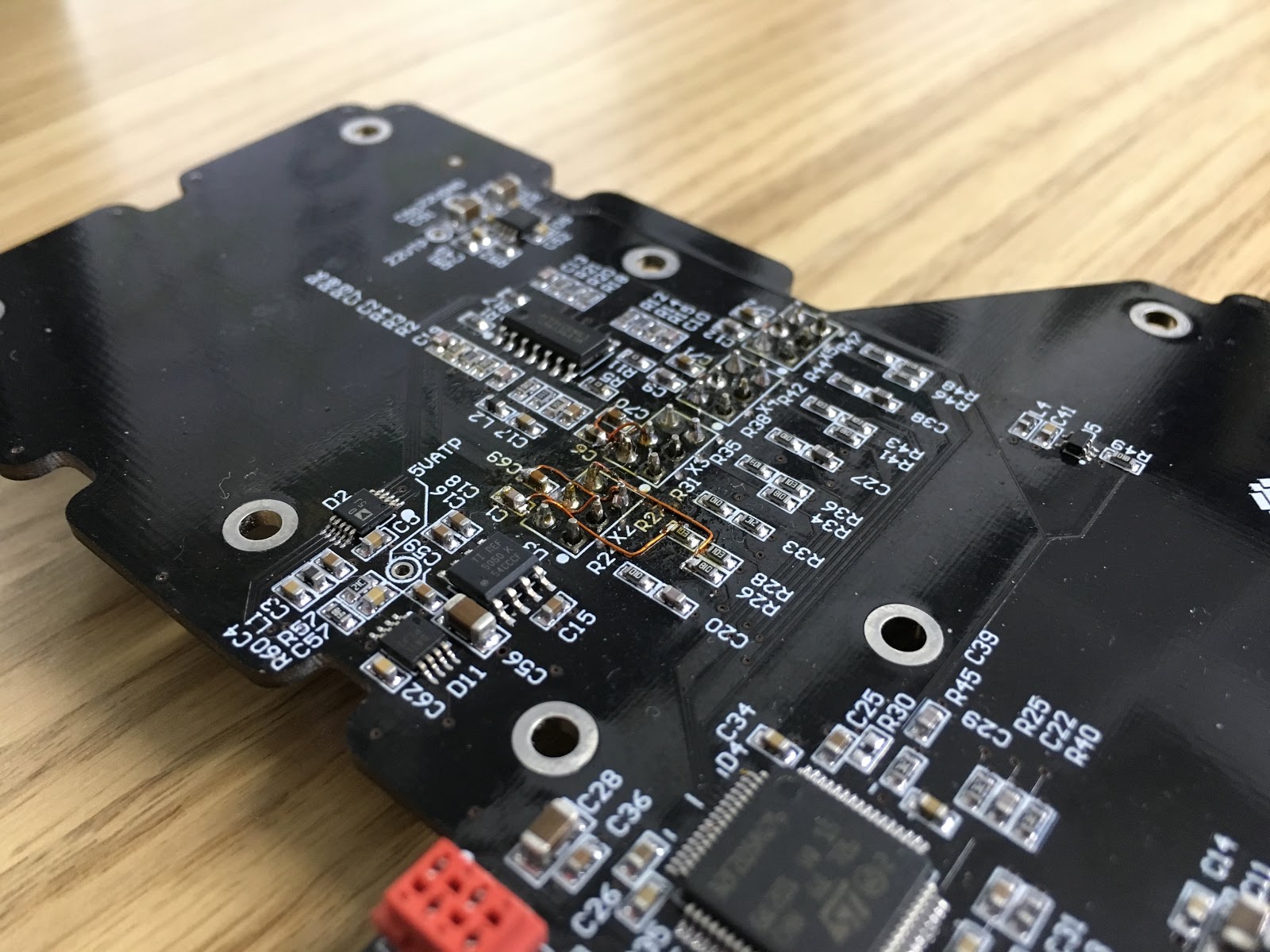

Чтобы обеспечить доступ к контакторам РПН необходимо слить верхние слои масла из бака (примерно 50 л). Кабель подключается согласно схеме к винтам контактора РПН (см. фото).

§ 51. Проверка правильности работы переключающих устройств для регулирования напряжения под нагрузкой

В последнее время большое распространение получили переключающие устройства для регулирования напряжения под нагрузкой. Переключающее устройство РНТ-13А (рис. 186, а) содержит: сдвоенные переключатели ответвлений П1 и П2\ контакторы К1 и К2, поочередно подключающие переключатели П1 и П2 к реактору Р; реактор Р, шунтирующий витки обмотки трансформатора между двумя смежными ответвлениями в момент, когда оба контактора включены, а переключатели подключены к разным ответвлениям, а также привод и элементы ручного, дистанционного и автоматического управления переключающим устройством (привод и элементы управления на чертеже не показаны).

Последовательность работы переключателей П1 и П2 и контакторов К1 и К2 при правильной работе переключающего устройства показана в табл. 15.

Рис. 185. Универсальный измеритель коэффициента трансформации УИКТ-3

Нарушение этой последовательности может привести к серьезным повреждениям трансформатора и аварии электрической сети.

Последовательность действия всех элементов переключающего устройства при правильной работе по переключению с 5-й на 6-ю ступень

В рабочем положении 5-й ступени

Включен на 5-й ступени

Включен на 5-й ступени

1-е промежуточное положение

2-е промежуточное положение

3-е промежуточное положение

Включен на 6-й ступени

4-е промежуточное положение

5-е промежуточное положение

6-е промежуточное положение

7-е промежуточное положение

Включен на 6-й ступени

В рабочем положении на 6-й ступени

Поэтому особое внимание следует обратить на проверку последовательности действия отдельных элементов переключающего устройства, которую выполняют, снимая круговую диаграмму.

Рис. 186. Снятие круговой диаграммы переключающего устройства РНТ-13А:

а —схема переключателя, б —круговая диаграмма

Таблица 16

Результаты снятия круговой диаграммы (например, при ходе переключателя , от 5-го к 6-му положению и обратно)

Угол поворота вала фазы, град

Ход от 5-го к 6-му положению

Контактор К1 отключился Подвижный контакт ПК переключателя П1 сошел с неподвижного контакта 5 Подвижный контакт ПК переключателя П1 коснулся неподвижного контакта 6 Контактор К1 включился Контактор К2 отключился Подвижный контакт ПК переключателя П2 сошел с неподвижного контакта 5 Подвижный контакт ПК переключателя П2 коснулся неподвижного контакта 6 Контактор К2 включился

Ход от 6-го к 5-му положению Контактор К2 отключился Подвижный контакт ПК переключателя П2 сошел с неподвижного контакта 6 Подвижный контакт ПК переключателя П2 коснулся неподвижного контакта 5 Контактор К2 включился

Контактор К1 отключился Подвижный контакт переключателя П1 сошел с неподвижного контакта 6

Подвижный контакт ПК переключателя П1 коснулся неподвижного контакта 5 Контактор К1 включился

При отсутствии заводской шкалы для снятия круговой диаграммы нужно надеть на вертикальный вал между приводным механизмом и контакторами картонную (или из другого материала) шкалу, разделенную на 360°, и укрепить ее так, чтобы при вращении вертикального вала эта шкала была неподвижна. К валу прикрепляют стрелку так, чтобы ее конец располагался против делений шкалы. С помощью рукоятки прокручивают механизм в одном направлении (например, по часовой стрелке), выбирая люфт и устанавливая стрелку против нулевого деления шкалы. В дальнейшем, вращая рукоятку, фиксируют деление шкалы, против которых располагается стрелка при размыкании и замыкании каждого контактора и контактов переключателей. О замыкании и размыкании контакторов и контактов переключателей можно судить по лампам Л1 и Л2, включенным, как показано пунктирными линиями на рис. 186, а.

В исходном положении переключающего устройства лампы Л1 и Л2 не горят, поскольку они зашунтированы контакторами К1 и К2. При переключении с 5-го на 6-е ответвление вначале отключается контактор К1, при этом загорается лампа Л1. Затем подвижный контакт ПК переключателя П1 сходит с 5-го неподвижного контакта и лампа Л1 гаснет. После этого подвижный контакт ПК переключателя П1 находит на 6-й неподвижный контакт, а лампа Л1 загорается. Далее включается контактор К1 и лампа Л1 гаснет. На следующем этапе отключается контактор К2 и загорается лампа Л2, после чего подвижный контакт ПК переключателя П2 сходит с 5-го неподвижного контакта, а лампа Л2 гаснет. Затем подвижный контакт ПК переключателя П2 находит на неподвижный контакт, загорается лампа Л2. Наконец, включается контактор К2 и лампа Л2 гаснет.

Круговые диаграммы снимают для всех трех фаз трансформатора сначала при вращении рукоятки по часовой стрелке, а затем против часовой стрелки. Полученные результаты заносят в табл. 16, по этим данным строят диаграмму (рис. 186, б) и сопоставляют ее с расчетной. Следует иметь в виду, что угол а на диаграмме не должен быть менее 30°.

В рассматриваемом переключающем устройстве имеется дистанционный контроль положения переключателя. Контроль осуществляется синхронной передачей с помощью двух сельсинов — датчика и приемника (индикатора). Целесообразно одновременно со снятием круговой диаграммы убедиться в правильности действия дистанционного контроля положения переключателя, выполнив при необходимости соответствующую регулировку. Для этого при определенном положении переключателя (например, 5) возбуждают сельсины, подводя к ним питание от сети переменного тока (напряжением 110 В). Если после успокоения приемник покажет положение переключателя (цифра в окошечке на щите управления), не соответствующее действительному, то, ослабив четыре болта, крепящих приемник к скобе, поворачивают его статор до тех пор, пока приемник не покажет действительное положение переключателя. Предварительно можно выполнить грубую регулировку, повернув алюминиевый диск относительно ротора. Для этого надо ослабить три винта, крепящие алюминиевый диск, повернуть диск до требуемого положения и закрепить его.

05. Проверка и установка ламп сигнализации и заземления защитных полос на кроссе.

06. Установка скалок многократного поля в коммутаторе.

07. Подгонка и установка задних щитков коммутаторов.

09. Проверка и выправка коммутатора на одно рабочее место или вводного шкафа.

01. Изготовление фанерного кожуха для защиты коммутатора.

01. Укладка кабельного блок-пакета из 5 рамок в коммутаторном ряду.

| Измеритель: | шт. (нормы с 10-03-013-01 по 10-03-013-08, 10-03-013-10); 10 шт. (норма 10-03-013-09) |

| 10-03-013-01 | Коммутатор междугородной заказной или управления и наблюдения |

| 10-03-013-02 | Коммутатор производственного контроля телефонистки или кабинный |

| 10-03-013-03 | Переключатель шнуровой с рабочим местом бригадира |

| 10-03-013-04 | Коммутатор испытательно-измерительный |

| 10-03-013-05 | Коммутатор служебной связи |

| 10-03-013-06 | Коммутатор междугородный индивидуальный ЦБ |

| 10-03-013-07 | Коммутатор междугородный индивидуальный МБ |

| 10-03-013-08 | Шкаф вводный к коммутаторам |

| 10-03-013-09 | Кабельная лента из 5 рамок, уложенная в коммутатор, с ее изготовлением |

| 10-03-013-10 | Стативы всех назначений или переговорная кабина |

| Таблица ГЭСНм 10-03-014 | Электрическая проверка и настройка оборудования |

02. Измерение рабочего и переходного затухания на низкой частоте.

01. Электрическая проверка линейных комплектов междугородных линий.

01. Проверка комплектов заказчика линий или прямых абонентов.

01. Электрическая проверка статива переговорных пунктов, статива общестанционной сигнализации с платами питания, статива ламп занятости, счетчика.

Создание электрических схем и трассировка печатных плат становятся всё более простыми делами. Производители компонентов интегрируют в изделия всё больше функционала, выкладывают готовые модели, условные графические обозначения (УГО) и целые схемы, сайты автоматически генерируют источники питания, фильтры и многое другое. Тем не менее, даже при проектировании простых печатных узлов обнаруживаются ошибки, часто — глупые и очевидные.

Мы сегодня не будем говорить про DRC и ERC, их надо делать всегда и с ними всё более-менее понятно (если нет — напишите в комментариях). Будем говорить про проверку человеком.

Когда в очередной “последний” раз перед отправкой в производство листаешь слои в своей плате, картинка уже настолько знакома, что глаз упускает ошибки. Для проверки нужны “вторые глаза” — пора звать другого инженера.

Когда ты для кого-то и есть эти “вторые глаза” — схема и плата полностью новые, и всё необычное приковывает взгляд. Однако, бессистемная проверка не гарантирует тотального просмотра опасных мест, что может привести к затягиванию сроков отладки и к дополнительным итерациям, не предусмотренным бюджетом.

С осознанием этих ограничений мы ввели перечень проверок, который позволяет отсечь наиболее распространенные ошибки. Про него я сегодня и расскажу.

Узкоспециализированных пунктов в перечне почти нет — мы делаем много разнообразных проектов и список универсален. Для всех сложных мест в цифровой схемотехнике есть свои чек-листы, которые дают производители микросхем.

Как только схема или плата, по мнению автора, готова, он ставит в Redmine задачу проверки другому инженеру (Рецензенту). Рецензент, помимо обладания знаниями и опытом, должен изучить ТЗ и все дополнительные материалы проекта. Всё это занимает немало времени, которое должно быть выделено на этапе планирования проекта.

Закончив ознакомление с документацией, надо настроиться на правильный лад. Проверка — это помощь в достижении наилучшего возможного результата. Прежде чем обрушиться с критикой, важно вспомнить, что инженер старался сделать свою работу превосходно, “от души”, и задача проверяющего — не нарушить это настроение.

Рецензент копирует текст перечня проверки из Базы знаний в комментарий к задаче, а затем двигается по списку, оставляя свои пометки. Используются обозначения:

- “+” и “-” для констатации прохождения или неприменимости пункта,

- выделение жирным для явных ошибок,

- курсив для рекомендаций и вопросов.

После рецензирования, как правило, происходит устное обсуждение комментариев, прояснение непонятных моментов, в результате замечания часто корректируются.

Далее текст перечня из нашей Базы знаний, комментарии для вас выделены курсивом. В перечне есть некоторые моменты, специфичные для Altium Designer.

Для многостраничных схем разбиение по листам, для одностраничных все пункты распространяются на один лист. (Как правило, мы используем иерархические многостраничные схемы, для таких схем для каждого листа надо повторить проверку “Блок”, переименовывая “Блок” в название листа схемы)

Проверка новых компонентов

- Проверка по списку из задачи (При постановке задачи на проверку автор создает список вновь созданных компонентов, чтобы Рецензент ничего не упустил. Считается, что остальные компоненты уже проверены нами ранее.)

- Проверить по Datasheet:

- Номера контактов

- Назначение

- Соответствие ссылок на описания (ссылка на описание компонента должна быть в свойствах компонента)

- Посадочное место (должно соответствовать указанному partnumber)

- Partnumber (достаточно полный, без ошибок)

Первый лист

- Проверка настроек проекта:

- ревизия (Поле revision в свойствах — используется впоследствии для генерации документации)

- настройки компилятора (д.б. настроено в проекте по умолчанию) (Настройки компиляции в Altium — что можно, что нельзя. Обычно мы создаём проект из внутреннего шаблона, в котором уже всё хорошо настроено)

- Компиляция проекта (есть ли ошибки)

- Разъемы: (опираемся на ТЗ и дополнительные пожелания в духе “как на плате ХХ”)

- тип

- распиновка

- соответствие номера номеру на схеме Э4

- Блоки на первом листе:

- охват функционала (Все функции описанные в ТЗ, реализованы)

- количество, если многоканальные

- синхронизация выводов символов листов

- Оформление (Оформление — это важно. Недооформленная схема проверку не проходит)

- Основная надпись

- Расположение блоков, подписи, связи

(Как правило, блок — это простая схема, часто из одной микросхемы с обвязкой)

- Правильность прихода линий интерфейсов

- UART Rx-Tx — перекрещено у "ведомых" (Эта легендарная ошибка заслужила отдельной строки, хотя в пункте проверяются все интерфейсы)

- Правильность подачи питаний (Питание нужного номинала, земля приходит на землю, аналоговые питания к аналоговым и т.д.)

- Для любых микросхем — проверить по Datasheet: (Здесь чаще всего апеллируем к типовой схеме включения)

- Назначение

- FT (толерантность к 5В и другим напряжениям у ног контроллера)

- Другое (плохой пункт)

- На каждом листе — перечень используемых питаний, максимальное потребление по ним (используется для обобщения требований к питаниям в устройстве)

- Обозначение классов цепей для выделения специфических мест (например, развязка)

Схема питания

- Перечень используемых питаний, потребление (взять со всех блоков и сложить)

Возле каждого источника: (В простых схемах требование не предъявляется)- Выходное напряжение

- Ток

- КПД

- Рассеиваемая мощность

- Обозначение классов цепей: HV, Power,… (Всё, что пригодится для трассировки)

- Для каждого источника сверить схему включения по Datasheet

Передача на проверку программистам

- Подготовить документацию (Генерация схемы и перечня в pdf)

- Создать задачу по проверке схемы программистам (У программистов — свой перечень проверок)

Конструкция

Если есть 3D модель для устройства, проверка производится по ней.(Чаще всего устройство собрано воедино в 3D САПР, там есть инструменты для проверки интерференций, выполнения сечений и пр.)

- Форма платы — Соответствие чертежу, модели, ТЗ

- Толщина платы

- Крепеж

- Достаточность (с точки зрения соответствия пункту ТЗ “внешние воздействующие факторы”)

- Попадание в места на плате

- Зазор для головок винтов, шайб.

- Разъемы

- Положение

- Ориентация первых ножек

- Сверить распиновку с сочленяемыми платами

- Положение специфических компонентов

- Высота компонентов

Проверка связности проекта

(Команды для Altium Designer, суть — проверить, что в плате и схеме отличий нет)

- Design-Import Changes from PrjPcb: Не должно быть отличий

- Design-Update Sch in PrjPcb: Не должно быть отличий

- Project-Component Links: Первые две колонки должны быть пустыми (В Altium Designer иногда компоненты теряют связи из-за перенумерации, вставки чего-то на плату и т.д.)

Проверка посадочных мест

- Наличие списка новых (обновлённых) посадочных мест. При повторной проверке список должен быть новый. (Принцип тот же, что и для УГО)

- Сверка посадочного места с описанием в Datasheet

- Порядок расположения выводов

- Количество

- Расстояния

- Форма площадок

- Шелкография 0.2, первая ножка круг толщина 0.5, диаметр 0.25 (оформление — это важно)

- Наличие 3D модели, совпадение ножек, шелкографии с ней (3D модели позволяют дополнительно проверить правильность посадочного места, участвуют в проработке и проверке конструкции, помогают получить красивые рендеры плат)

Правила проектирования

- Толщина слоя металлизации (В настройках стека всё должно соответствовать реальности)

- Соответствие правил проектирования технологическим нормам для выбранных толщин платы и металла (минимальные зазор/проводник, отверстия)

- Наличие специфических норм для классов цепей, выделенных на схеме (зазоры до высоких напряжений, минимальные толщины проводников и т.д.)

- Отступы от не металлизированных отверстий на внутренних слоях (отличаются от обычного зазора)

- Просмотреть все правила (Все правила просматриваются одно за другим, поиск всего необычного)

- DRC настройки (проверка, включены ли нужные проверки в DRC)

- DRC (Рецензент запускает DRC, при непрохождении — проверка прекращается)

Питание

- Общая логика расположения источников и нагрузок (Компоновка должна быть логична, не порождать усложнения платы)

- Питание сложных потребителей сквозь друг друга (Один источник на несколько потребителей, которые могут помешать друг другу)

- Непрерывность (узкие места) (Тонкие перемычки у полигонов, количество переходных отверстий при переходе со слоя на слой)

- Сечение проводников (Подсветка всех питаний по очереди, просмотр подводов к каждому потребителю)

- Земля (Земля это очень важно, если ток течёт по шине питания к потребителю — ему надо вернуться обратно)

- Наводки между питаниями, соседство источников

- Питание микросхем

- Наличие блокировочных емкостей у пинов

- Толщина проводников питания

- Отдельные Via на каждый потребляющий пин

- Via в ThermalPad (бывает нужно)

- Источники питания

- Открыть Datasheet, свериться с рекомендуемой топологией (когда её нет, обсуждаем оптимальную компоновку)

Сигналы

(Этот блок описывает последовательность, да и то не полно)

Шелкография

- Шрифт Default, высота 1mm, толщина 0.2mm

- Правильное размещение надписей — не под корпусами, не на отверстиях, не друг на друге (Это удобно смотреть в 3D)

- Ориентация любых надписей на одном слое только 0-90 или 0-270 градусов

- Обозначение первого пина у микросхем и разъемов

- Обозначение 5-10 кратных пинов и рядов у BGA для крупных микросхем (поможет найти нужный пин при отладке)

- Обозначение назначения разъемов и тестовых точек (поможет при отладке)

- Грамотная последовательность в группах (когда обозначения выносятся группой в сторону из-за плотности расположения компонентов)

- Логотип, название платы, ревизия SVN, дата (Часто бывает требование заказчика по размещению своего логотипа, децимального номера и т.д. AD даёт возможность ставить текстовые поля, задаваемые переменными, мы это активно используем)

Другое

- В редакторе отверстий посмотреть все отверстия (на наличие аномалий)

Списки проверок постепенно эволюционируют, добавляются новые пункты, убираются ненужные.

Проверка по перечням позволяет нам находить много ошибок каждый день, а отправлять платы в производство стало не так страшно.

А как вы проверяете свои платы? Поделитесь в комментариях.

* Последняя картинка в тексте иллюстрирует, что даже тщательная проверка не спасёт от невнимательного заказчика.

Читайте также: