Файлы результатов отсутствуют solidworks simulation

Обновлено: 05.07.2024

Когда речь идет о минимальных системных требованиях, это значит, что с такими характеристиками работа программы протестирована на определенных тестовых моделях "бенчмарках" и никаких проблем при этом не наблюдалось. Совершенно не значит, что более «слабое» железо не будет справляться с поставленными перед ним простыми задачами, или наоборот «сильное» не будет тормозить в работе с очень большими и тяжелыми сборками. К слову, официальные минимальные системные требования для SOLIDWORKS вы всегда можете посмотреть на сайте .

Сегодня мы будем говорить о системных требованиях для SOLIDWORKS Simulation. Как влияют на время решения тип поставленной задачи, параметры взаимодействия (контакты) деталей и количество узлов или элементов.

Технические характеристики компьютеров

Если вы еще не посмотрели минимальные системные требования для программы, то вот краткая информация: Processor – 3.3 Ghz или выше, Memory – 16GB или больше, Windows 10, 64-bit и SSD для наилучшей производительности. Теперь посмотрим компьютеры, на которых проведем тестирование:

Более подробное сравнение характеристик процессоров вы можете увидеть в таблице ниже. Не трудно догадаться что Intel считает процессоры, установленные на моих домашних машинках – устаревшими. Вот и посмотрим, насколько они уступают современным решениям.

Из не перечисленных характеристик – скорость оперативной памяти, у i7 – 2400 МГц, i5 – 1333 МГц, i3 – 1600 МГц.

На данном этапе даже я не знаю кто из моих «домашних» окажется быстрее.

Все компьютеры работают с системой, установленной на SSD и на всех установлены последние обновления Windows. Сравнение проводилось на актуальной версии SOLIDWORKS Premium2021 SP0.0. Как работать с одним локальным лицензионным ключом и дома и на работе с помощью удалённого лицензирования мы рассказывали в этом видео .

Теперь о задаче.

Я взял довольно простую деталь, состоящую из трёх компонентов. Два цельных кольца, между которыми третье кольцо с шестиугольными отверстиями. Детали составлены без зазора, с автоматическим определением контакта. Параметры контакта мы раскроем чуть позже. Назначение этой детали не столь важно, т.к. цель – сравнить решение одной и той же задачи на разных компьютерах.

Но что влияет на время решения задачи? Почему скорость решения на разных компьютерах разная?

Теория метода конечных элементов

Немного теории Метода Конечных элементов.

Все тела, рассчитываемые МКЭ разбиваются на небольшие элементы, на вершинах которых находятся связывающие элементы узлы:

Для точности получения достоверных результатов используют элементы разного порядка (порядок элемента равен степени аппроксимирующего элемент полинома)

Тут всё просто – в элементах существуют только узлы (грани нарисованы для наглядности), чтобы провести прямую линию достаточно 2х точек. Но если мы хотим разбить не прямолинейную поверхность (например, поверхность сферы) нам понадобится элемент второго порядка для создания квадратичной функции. Элементы высших порядков применяются в особых случаях.

В конечном итоге всё это приводит к созданию уравнения равновесия

Где [К] – Это матрица размером (N× N) и остальные – матрицы столбцы (1× N). Где N – число узлов конечноэлементной модели. Для решения этой математической задачи требуется много вычислительной мощности и тут можно сказать только одно – чем быстрее выполняет операции процессор – тем быстрее будет найдено решение уравнения.

Тут еще следует один не всегда очевидный вывод, что не так важно количество элементов, как число узлов. Ведь один элемент может содержать и 4, и 10, и даже 28 узлов. А именно количество узлов определяет размер уравнения равновесия. Представьте себе уравнение размером 1 миллион на 1 миллион переменных, в котором 1 миллион неизвестных, которые надо найти. А компьютеры это решают очень и очень быстро.

Мы можем рассматривать задачу в линейной статической постановке – когда решение задачи находится за 1 шаг. Это идеальный и самый быстрый вариант решения.

Но задача может быть и нелинейной, тогда она решается в несколько раз дольше. По сути последовательно решаются несколько линейных задач. Источники нелинейности могут быть самые разные – физическая нелинейность (свойства материала меняются под нагрузкой), геометрическая нелинейность (отсутствует прямая пропорциональность между нагрузками и перемещениями) и контактная нелинейность изменение или перераспределение контактных реакций.

Несколько решений и в динамических задачах, и в испытания на ударную нагрузку. В общем нужно запасаться терпением..)

Постановка задачи

Я рассчитал две задачи с линейным и нелинейным типом контакта.

- Линейный контакт – склеивание двух контактирующих поверхностей без возможности взаимного перемещения или отрыва.

- Нелинейный контакт – может находиться в положении «открытый» или «закрытый» (т.е. детали могут контактировать или не контактировать) поэтому для определения положений каждой контактирующей площадки нужно несколько итераций.

Для каждой из задач я изменял размер элемента для варьирования общего числа узлов в модели. Данные по числу узлов и элементов, а также времени решения сводил в таблицу.

Обзор результатов

Поскольку у меня три компьютера на разных сериях процессоров, для простоты обозначения я буду писать только серию – i3, i5, i7 Поскольку у меня три компьютера на разных сериях процессоров, для простоты обозначения я буду писать только серию – i3, i5, i7Для наглядности можем построить графики зависимости времени решения от числа узлов и компьютера, на котором выполняется расчёт. Сначала рассмотрим график для линейной задачи:

На графике, горизонтальные линии – это одно и тоже решение, запущенное на разных компьютерах. Задача с 2 миллионами элементов вполне решается на старом компьютере на процессоре i3, частотой 2.4 ГГц и оперативной памятью 8 Гб. Однако время решения в 3-5 раз больше, он не имеет технологии Intel Turbo Boost для увеличения скорости выполнения операций. Немного быстрее справился компьютер на «i5». В конечном итоге ни один из моих домашних компьютеров не осилил решение с 3.7 млн элементов. Для решения уравнения – не хватает оперативной памяти.

Теперь посмотрим на график решения задач с нелинейным контактом

Время решения задач с контактом обычно значительно дольше, чем при использовании связанного взаимодействия, т.к. выполняется несколько расчётов. В данном примере время решения на компьютерах i3 и i5 почти сравнялось, в целом характеристики компьютеров почти идентичные, за исключением возможности процессора i5 повышать частоту процессора с помощью технологии Intel Turbo Boost. Однако это увеличение мощности не может использоваться постоянно, после нескольких часов работы с предельными значениями параметров питания, температур и других ограничений спецификации расчетной тепловой мощности, происходит банальный перегрев ноутбука и его мощность заметно снижается.

Рабочий компьютер на мой взгляд способен решить задачи еще в 2-3 раза объемнее, и затем на обработку уравнений перестанет хватать памяти, а решения будут выполнять очень и очень долго. Вот к примеру сравнение загрузки компьютера без запущенных приложений (почту и другие приложения не в счёт, эти приложения вы не будете выгружать для решения повседневных задач) с компьютером во время решения задачи:

Все ресурсоёмкие приложения закрыты, в фоне висят почта, Skype и ещё что-то офисное Все ресурсоёмкие приложения закрыты, в фоне висят почта, Skype и ещё что-то офисное Решаем задачу с нелинейным контактом и 3-мя миллионами узлов. Решаем задачу с нелинейным контактом и 3-мя миллионами узлов.Домашние компьютеры, на которые я установил SOLIDWORKS для сравнения с рабочим хоть и решают некоторые задачи, но работать на них уже не так комфортно, каждая операция заставляет задуматься программу на небольшой промежуток времени, что в целом снижает как производительность, так и в целом не способствует быстрому решению поставленных задач.

Сводка результатов и рекомендации

В этой статье вы могли увидеть пример зависимости скорости решения прочностных задач в SOLIDWORKS Simulation от производительности компьютеров, на которых выполняется решение.

Я не рекомендую выбирать компьютер с производительностью ниже минимальных требований, рекомендуемых разработчиками SOLIDWORKS. Но и принимать эти характеристики как рекомендуемые к покупке – тоже бы стал.

Работая на компьютере с параметрами на 20-25% лучше минимальных я иногда ловлю себя на мысли, что было бы не плохо иметь не 32Гб оперативной памяти, а 64Гб, или что бы процессор был еще по шустрее.

Напомню, что при расчётах в SOLIDWORKS не задействуется GPU, поэтому на данном этапе пока что не важно какая у вас видеокарта. А учитывая, что мир стремится к облачным решениям, не факт, что такая технология вообще появится раньше, чем вам будет предложено производить вычисления за считанные минуты на сервере какой ни будь корпорации.

Так что же выбрать в качестве рабочей машины? Прочитав эту статью у вас возможно появилось много новых вопросов, но вы несомненно теперь можете согласиться с утверждением, что чем лучше характеристики компьютера – тем лучше.

Чем быстрее процессор и оперативная память – тем лучше. Выбирайте исходя из базовой тактовой частоты, а не максимальной, которая может давать только краткосрочный эффект увеличения производительности.

Операционную систему, SOLISWORKS и все файлы решаемой задачи – предпочтительнее хранить на SSD, это еще сокращает время решения.

В вашей команде есть несколько инженеров, которые решают не очень сложные задачи, но иногда приходится сталкиваться с чем-то очень серьезным? Решением будет установка одного мощного компьютера, на который можно будет выгрузить запущенное моделирование статического или нелинейного исследования, с другого компьютера, подключенного к домену локальной сети. За счет выгрузки моделирования можно продолжить работу в SOLIDWORKS на компьютере-координаторе, который выполняет параллельные задачи. Плюс такого решения в том, что нет необходимости приобретать лицензию на этот «мощный компьютер» если за ним никто не будет непосредственно работать. Только компьютер-координатор требует использования лицензии SOLIDWORKS и SOLIDWORKS Simulation Premium.

Кстати, на все том же сайте можно запустить тест производительности своей системы и сравнить её с другими пользователями.

Если у вас остались какие-то вопросы, задавайте их, а мы постараемся на них ответить. Есть идеи для новых статей? – пишите!)

Здравствуйте!

Делаю расчет продольно подвижной технологической опоры для трубопровода. Нагрузки (осевая, боковая, вертикальная) прикладываю давлением на трубу (нулевой массы, по материалу - сталь). Суть проблемы в том что опора должна двигаться по опорной пластине с учетом трения и только в одном направлении. (При расчете опоры в жестко закрепленном состоянии, без опорной пластины, проблем нет).

Что я сделал: сделал сборку, опорную пластину закрепляю без возможности перемещения, саму опору фиксирую с возможностью продольного перемещения (90мм), в этом случае расчет имеет результат и не вызывает ошибок, но не учитывается трение.

Для учета трения в болтовом соединении и между опорой ввожу контакты по поверхностям с заданием коэффициента трения, и все расчетные программы (FFEPlus, Direct Sparse. ) вызывают ошибки и расчет не может быть завершен, ругается либо на недостаточное количество связей, либо просто выскакивает ошибка о несходимости матрицы

Помогите разобраться с контактами и связями, правильно ли я их задаю?

извиняюсь, вот с деталями.

попробовал задать в глобальном контакте учет трения, отключив введенные контакты компонентов, тоже вызывает ошибку.

извиняюсь, вот с деталями.

попробовал задать в глобальном контакте учет трения, отключив введенные контакты компонентов, тоже вызывает ошибку.

У меня виндоус не распознает кодировку, поэтому детали все равно не подцепляются. Но в общем случае относительно вашей задачи, вне зависимости от используемой программы.

Вы пытаетесь решить незакрепленное тело в статической постановке (с большими деформациями), как я понял. У вас задача на каком то шаге имеет проблемы со сходимостью. Явный (динамический) анализ может довольно произвольно подходить к исходным данным - если у вас что то не закреплено, то оно просто улетит.

Ваша задача в конечном итоге анализировать сопротивление узла трению. Задавайте вынужденное его перемещение в заданном направлении и смотрите по результатам реакции связей). Контакты лучше задавать отдельно, потому что глобальный требует на порядок больше вычислительных ресурсов.

Последний раз редактировалось ETCartman, 28.01.2016 в 18:40 .

По возможности, сегодня переделаю сборку с именами на английском.

| Вы пытаетесь решить незакрепленное тело в статической постановке (с большими деформациями), как я понял. У вас задача на каком то шаге имеет проблемы со сходимостью. |

Да все верно, но если я задаю связи с продольным перемещением на определенное расстояние, а в двух других направлениях перемещения ограничены полностью, т.е. если я правильно понимаю, то опора не должна улетать, поскольку есть предел по перемещению и достигнув его, расчет становится статическим? Никогда такие расчеты не выполнял, поэтому есть некоторое не понимание. попробую выполнить динамический расчет.

Может ли быть такое, что из за малой мощности компа расчет не может быть выполнен и вызывает ошибки?

Почему при вводе контактных условий появляются проблемы? Почему, если не задавать контактные условия расчет не вызывает проблем, и в результатах видно смещение опоры по опорной пластине и показаны напряжения?

Возможно кстати проблема в том что вы используете болт из библиотеки болтов. Они предназначены для моделирования стандартных преднапряженных болтовых соединений (и кстати делают это точно и достаточно быстро, так что очень удобная функция на практике). Но я не думаю что они, так как они функционально реализованы на МКЭ уровне, допускают то, что вы в данном случае подразумевате.

У вас в общем на самом деле не обычное болтовое соединение а втулка, то есть если вы хотите смоделировать точно контакт, то задайте эту часть как нибудь по другому.

Попробуйте задать это соединение как pinned connection

Вообще вашу задачу можно прикидочно решить вручную (довольно точно) безо всяких программ по моему

Последний раз редактировалось ETCartman, 29.01.2016 в 00:22 .

Возможно кстати проблема в том что вы используете болт из библиотеки болтов. Они предназначены для моделирования стандартных преднапряженных болтовых соединений (и кстати делают это точно и достаточно быстро, так что очень удобная функция на практике). Но я не думаю что они, так как они функционально реализованы на МКЭ уровне, допускают то, что вы в данном случае подразумевате.

У вас в общем на самом деле не обычное болтовое соединение а втулка, то есть если вы хотите смоделировать точно контакт, то задайте эту часть как нибудь по другому.

Попробуйте задать это соединение как pinned connection

Вообще вашу задачу можно прикидочно решить вручную (довольно точно) безо всяких программ по моему

Я тоже не думаю, что проблема в болтах.

Провел динамический расчет, но почему то не вижу смещения опоры относительной опорной пластины, хотя результаты уже радуют)

На счет решения задачи в ручную, вы имеете ввиду посчитать вручную напряжения возникающие в конструкции?

Я тоже не думаю, что проблема в болтах.

Провел динамический расчет, но почему то не вижу смещения опоры относительной опорной пластины, хотя результаты уже радуют)

На счет решения задачи в ручную, вы имеете ввиду посчитать вручную напряжения возникающие в конструкции?

Ну как их считали всегда до этого, в тех вещах (летающих, плавающих и ездящих) которые вы в основном видите вокруг себя. Это вообще философский вопрос, но на самом деле я не понимаю когда люди пытаются применить МКЭ везде подряд. Отчасти этому способствует маркетинговая политика продавцов софта, которые некоторым образом не только берут на себя вопросы увеличения производительности труда в инженерной деятельности но еще и пытаются активно влиять на техническую среду вообще.

У вас скользящая опора - то есть достаточно простая деталь, которая выполняет утилитарную функцию. Притом деталь стандартная и малонагуженная. Это не лопатки турбины, работающие при высоких температурах в условиях ползучести, кавитации, и изготовленные из высокопрочного и жаропрочного сплава, чувствительного к концентрации напряжений. Что можно "уточнить" нелинейным динамическим расчетом, остается загадкой.

Пардон за отвлечение - можете попробовать выложить вашу задачу в формате STEP и описать граничные условия детально.

Последний раз редактировалось ETCartman, 29.01.2016 в 20:33 .

Ну как их считали всегда до этого, в тех вещах (летающих, плавающих и ездящих) которые вы в основном видите вокруг себя. Это вообще философский вопрос, но на самом деле я не понимаю когда люди пытаются применить МКЭ везде подряд. Отчасти этому способствует маркетинговая политика продавцов софта, которые некоторым образом не только берут на себя вопросы увеличения производительности труда в инженерной деятельности но еще и пытаются активно влиять на техническую среду вообще.

У вас скользящая опора - то есть достаточно простая деталь, которая выполняет утилитарную функцию. Притом деталь стандартная и малонагуженная. Это не лопатки турбины, работающие при высоких температурах в условиях ползучести, кавитации, и изготовленные из высокопрочного и жаропрочного сплава, чувствительного к концентрации напряжений. Что можно "уточнить" нелинейным динамическим расчетом, остается загадкой.

Пардон за отвлечение - можете попробовать выложить вашу задачу в формате STEP и описать граничные условия детально.

Согласен, все что нас окружает посчитано в ручную, и я не представляю сколько сил вложили в эти расчеты. и насчет МКЭ везде подряд - людям нравятся картинки, 3D повсеместное, но все таки это инструмент которым надо уметь пользоваться и понимать как это все работает.

Я закинул в архив сборку с элементами (SW2015) и два типа сборки в формате STEP (разные версии, если я правильно понял).

Нагрузки я прикладываю на трубу (продольная, боковая, вертикальная), жестко закрепляю пластину основания, а сама технологическая опора должна иметь только продольные перемещения (максимум 90 мм).

Я имел в виду не что все вещи посчитаны вручную а что сложные расчеты оправданы только в тех случаях, которые заслуживают. Для картинок можно вообще делать все линейно, а как еще делают отдельные хитрые личности - меняя крупность сетки, устанавливают требуемый (по их мнению уровень напряжений)

Я из дома не смогу посмотреть ничего, поскольку нет солидворкса (не нужен там собственно)

так быстро что могу сказать: глобальный контакт у вас bonded = то есть части просто слиты в точках касаения поверхностей. Зачем их соединять конечно-элементными моделируемыми болтами?

PS По модели

1 Зачем прикладывать силу через давление, когда можно приложить силу?

2 присоединил файл с тем как задавать pinned connection Не знаю как этот элемент меню по русски. Судя по общей тенденции переводов какая то шпупунька.

3 Задал pinned и контакт сеты в дополнение к общему bonded. Расчет естественно разошелся на 18 процентах. Это в общем значит очевидную вещь - ваша скользящая опора работает нормально и куда надо скользит. Трение тут возможно только при наличии попреречной силы и суда по тому что расчет расходится - оно ничего не удерживает.

Что тут еще считать не знаю.

Последний раз редактировалось ETCartman, 30.01.2016 в 01:47 .

Я имел в виду не что все вещи посчитаны вручную а что сложные расчеты оправданы только в тех случаях, которые заслуживают. Для картинок можно вообще делать все линейно, а как еще делают отдельные хитрые личности - меняя крупность сетки, устанавливают требуемый (по их мнению уровень напряжений)

Я из дома не смогу посмотреть ничего, поскольку нет солидворкса (не нужен там собственно)

так быстро что могу сказать: глобальный контакт у вас bonded = то есть части просто слиты в точках касаения поверхностей. Зачем их соединять конечно-элементными моделируемыми болтами?

PS По модели

1 Зачем прикладывать силу через давление, когда можно приложить силу?

2 присоединил файл с тем как задавать pinned connection Не знаю как этот элемент меню по русски. Судя по общей тенденции переводов какая то шпупунька.

3 Задал pinned и контакт сеты в дополнение к общему bonded. Расчет естественно разошелся на 18 процентах. Это в общем значит очевидную вещь - ваша скользящая опора работает нормально и куда надо скользит. Трение тут возможно только при наличии попреречной силы и суда по тому что расчет расходится - оно ничего не удерживает.

Что тут еще считать не знаю.

Огромное спасибо за замечания! Очень полезная информация! pinned - в переводе SW шпилька)

Тогда появляется последний вопрос, чтобы получить напряжения в элементах я просто фиксирую основание опоры (т.е. делаю ее неподвижной) и убираю опорную пластину за ненадобностью?

Огромное спасибо за замечания! Очень полезная информация! pinned - в переводе SW шпилька)

Тогда появляется последний вопрос, чтобы получить напряжения в элементах я просто фиксирую основание опоры (т.е. делаю ее неподвижной) и убираю опорную пластину за ненадобностью?

У вас раз опора скользящая то прикладывать силу в направлении скольжения смысла нет (для расчета прочности самой конструкции). Можно приложить некоторое вынужденное перемещение задав его точечно или на трубу контактирующую с опорой (с трением и всеми зазорами)

Боковая сила и вертикальная дают вам напряжения. И кстати на эти воздействия конструкция не выглядит очень прочной, а при нагрузке поперек боковые пластины работают как листовые шарниры, не жесткая совсем.

У вас раз опора скользящая то прикладывать силу в направлении скольжения смысла нет (для расчета прочности самой конструкции). Можно приложить некоторое вынужденное перемещение задав его точечно или на трубу контактирующую с опорой (с трением и всеми зазорами)

Боковая сила и вертикальная дают вам напряжения. И кстати на эти воздействия конструкция не выглядит очень прочной, а при нагрузке поперек боковые пластины работают как листовые шарниры, не жесткая совсем.

Спасибо за комментарии! Теперь я понял, что статический расчет с полным закрелением является верным в данном случае

Согласен, опора не очень, но такие приняты в производство, параллельно проводились натурные испытания и одна из 4х опор, деформировалась и ее усилили.

Спасибо за комментарии! Теперь я понял, что статический расчет с полным закрелением является верным в данном случае

Согласен, опора не очень, но такие приняты в производство, параллельно проводились натурные испытания и одна из 4х опор, деформировалась и ее усилили.

Нет я не говорил что расчет с полным закрелением верный, просто в том направлении в котором опора скользит прикладывать нагрузку смысла нет

Я бы персонально ребрами бы усилил листовые шарниры, даже наверно без расчета.

Нет я не говорил что расчет с полным закрелением верный, просто в том направлении в котором опора скользит прикладывать нагрузку смысла нет

Я бы персонально ребрами бы усилил листовые шарниры, даже наверно без расчета.

Возможно и надо укрепить ребрами, но в данном случае я могу только дать рекомендации и врядли кто-то будет по факту их усилять.

Подскажите как можно уменьшить концентрацию напряжений? Судя по расчетам местные напряжения превышают предел текучести, и получается, что опора не достаточно прочная. хотя умом я понимаю, что это всего лишь точечные пределы.

В новой версии SOLIDWORKS Simulation 2021 улучшена производительность решающей программы, что позволило сократить время решения некоторых типов исследований. Усовершенствования затронули исследования с большим количеством контактирующих элементов с использованием контакта поверхности с поверхностью.

По умолчанию в SOLIDWORKS Simulation доступно три решателя: FFEPlus, Intel Direct Sparse и Direct Sparse, а также автоматический выбор решающей программы (рис. 1).

Рис. 1. Выбор решающей программы по умолчанию в SOLIDWORKS Simulation 2021

В автоматическом режиме алгоритм выбирает между решателями FFEPlus и Intel Direct Sparse. Критериями выбора будут являться: количество уравнений, тип нагрузки, тип сетки, геометрические особенности модели, контакты и соединители, а также объем доступной системе памяти.

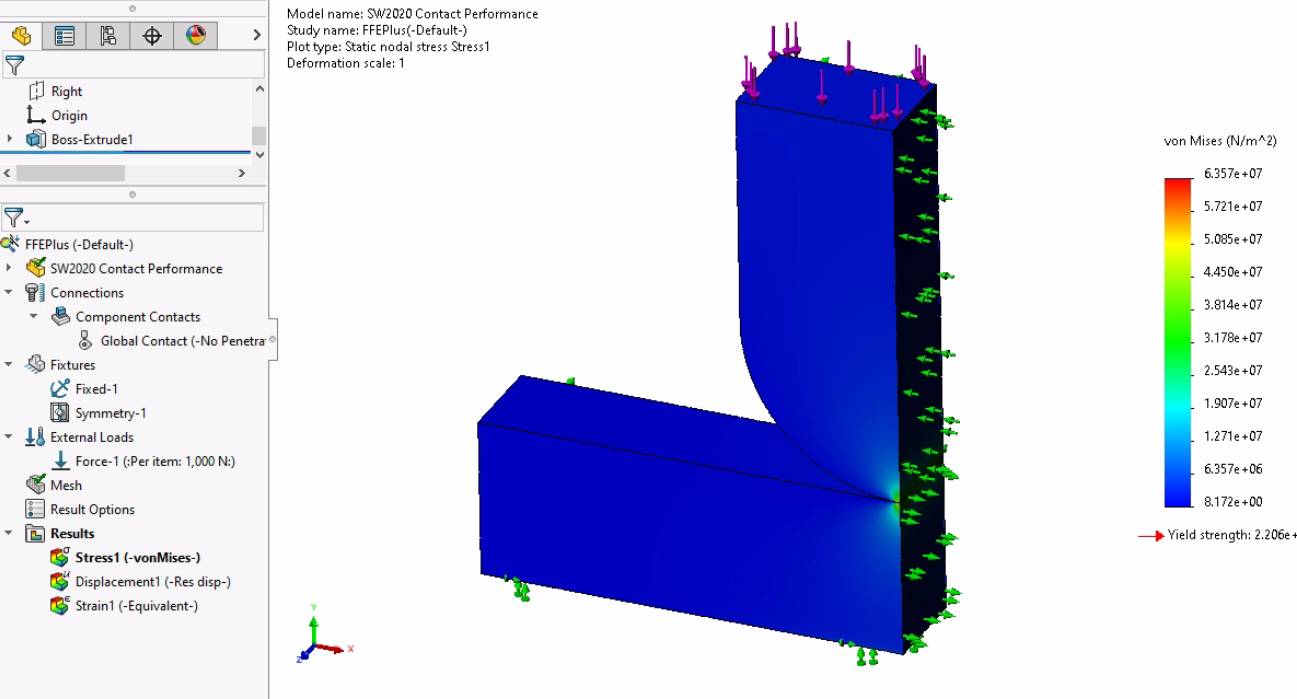

Ниже приведено несколько тестов сравнения SOLIDWORKS Simulation 2020 и 2021 в ходе исследования двух контактирующих деталей с условием контакта поверхности с поверхностью. Тестовая модель показана на рис. 2.

Рис. 2. Тестовая модель для решения контактной задачи в SOLIDWORKS Simulation

Решающая программа FFEPlus

Время решения для решателя FFEPlus снижается за счет параллельной многоядерной обработки. Сокращение времени решения более выражено в исследованиях, которые имеют не менее 10% контактных элементов от общего числа элементов сетки.

Новый метод имеет ограничения: он не применяется в исследованиях, содержащих соединители, а также при использовании контакта узла с поверхностью, виртуальной стенки, циклической симметрии и дистанционных нагрузок.

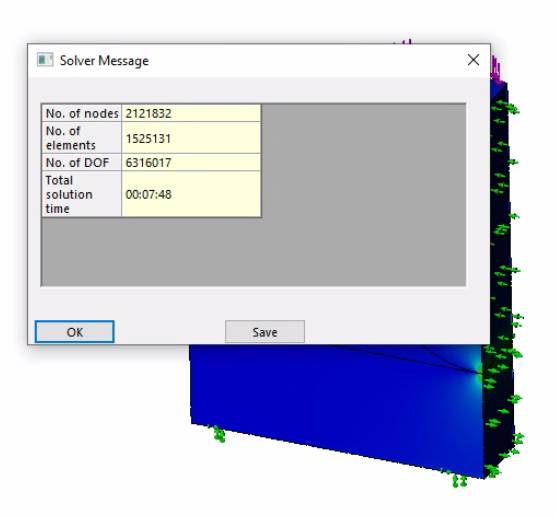

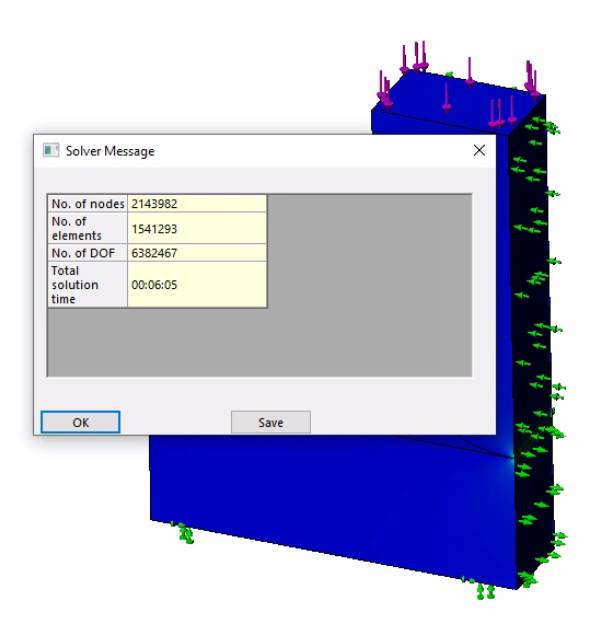

Для наглядности в этом тестовом примере настроена точная сетка с большим количеством элементов для увеличения времени, затрачиваемого на решение. Чтобы решить эту задачу с помощью решателя FFEPlus, SOLIDWORKS 2020 потребовалось 7 мин 48 с (рис. 3). Решение задачи с точно такими же настройками в SOLIDWORKS 2021 заняло 6 мин 5 с (рис. 4).

Рис. 3. Результат SOLIDWORKS Simulation 2020 с решателем FFEPlus

Рис. 4. Результат SOLIDWORKS Simulation 2021 с решателем FFEPlus

Решающая программа Intel Direct Sparse

При проведении исследований с большим количеством контактирующих элементов, как правило, более стабильные и точные результаты обеспечивают решатели Direct Sparse.

Улучшения решателей Intel Direct Sparse направлены на работу с масштабными исследованиями. Использование предыдущих версий решателей Direct Sparse для анализа задач с несколькими миллионами степеней свободы приводило к сбою и предложению воспользоваться решателем Large Problem Direct Sparse, который требует меньше оперативной памяти, но в то же время работает медленнее вследствие применения виртуальной памяти.

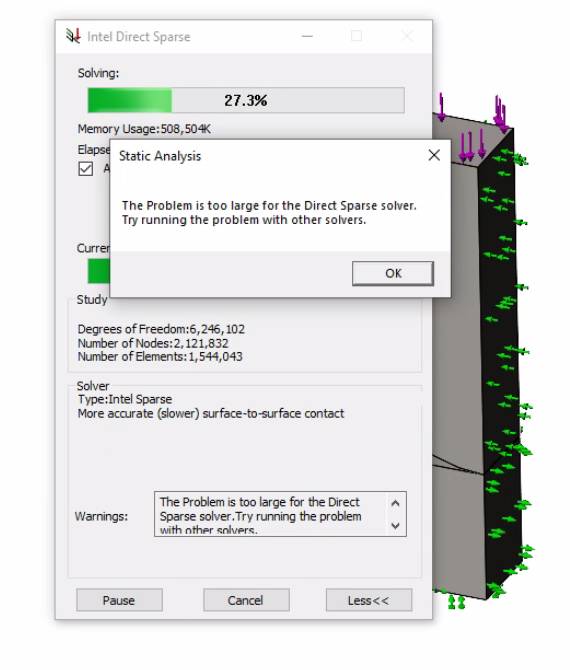

При запуске тестового исследования с использованием решателя Intel Direct Sparse в SOLIDWORKS Simulation 2020 происходит сбой (рис. 5).

Рис. 5. В SOLIDWORKS Simulation 2020 произошел сбой решателя Intel Direct Sparse

В SOLIDWORKS Simulation 2021 решающая программа Intel Direct Sparse может воспользоваться всей доступной памятью. Если превышен объем доступной памяти, то для завершения анализа применяется дисковое пространство. Такой подход займет больше времени, так как дисковое хранилище работает гораздо медленнее, чем оперативная память. Тем не менее теперь решатель сможет выполнять линейные статические и нелинейные исследования больше чем с 4 миллионами элементов.

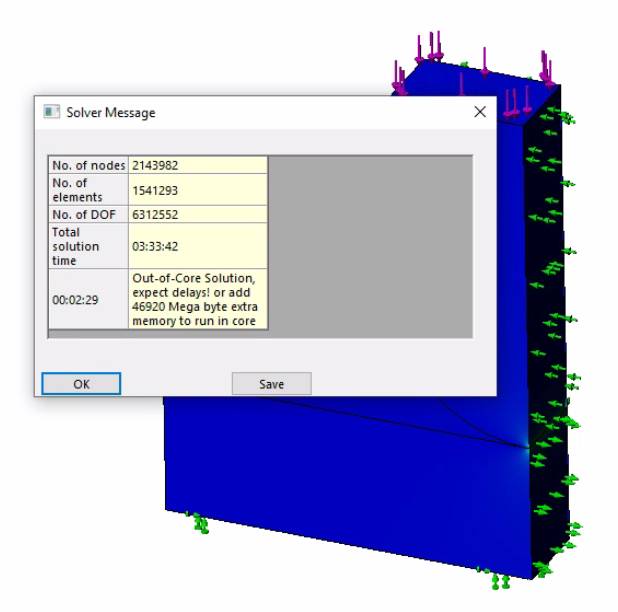

В SOLIDWORKS Simulation 2021 это исследование решается с помощью Intel Direct Sparse. В этом тесте большое количество степеней свободы требовало 46 920 дополнительных мегабайт оперативной памяти для решения, поэтому использовалось дисковое пространство, которое заняло больше времени. Однако в некоторых случаях, когда решатель FFEPlus не справляется, решить проблему можно с помощью решателя Intel Direct Sparse (рис. 6).

Рис. 6. В SOLIDWORKS Simulation 2021 решение достигнуто с помощью Intel Direct Sparse Solver

Лицензии SOLIDWORKS Simulation

В полной мере воспользоваться улучшениями производительности можно с помощью лицензий SOLIDWORKS Simulation Professional и SOLIDWORKS Simulation Premium. Эти лицензии не имеют ограничений на количество применяемых физических ядер.

Лицензии SOLIDWORKS Premium и SOLIDWORKS Simulation Standard смогут использовать новые возможности повышения производительности, но будут ограничены максимум восемью физическими ядрами.

Доброго времени суток всем! Студент, выполняю магистерскую работу, и возникла проблема при нелинейном анализе диафрагмы из фторопласта в SolidWorks Simulation. Задал материал, нашел в интернете данные, тип модели выбрал нелинейный упругий, нашел кривую растяжения-сжатия, попытался ее изобразить в свойствах материала (но не знаю точно ли это, но в любом случае примерный расчет должен выйти).

На диафрагму воздействует рабочая жидкость, которая выталкивается поршнем из гидроцилиндра, используется в насосе для добычи нефти. Так вот при ходе назад диафрагма работает на растяжение (задаем давление на внешнюю часть диафрагмы), а при ходе вперед диафрагма работает на сжатие (соответственно давление на внутреннюю часть).

Так как деталь симметрична, выбрал 2D-упрощение, и вот что получилось:

Крепления задавал из следующих условий: сверху диафрагма ограничена корпусом, поэтому для того чтобы избежать больших перемещений, задал ход верхней части на 5 мм. По чертежу как видим торец прижат втулкой, для этого создал поверхность на 0,1мм больше диаметра диафрагмы на 15 мм от торца, принял это за втулку, и зафиксировал ее, думаю для расчета не должен дать больших погрешностей. Слева же, вообще там установлен шариковый клапан, который крепится на выходе диафрагмы, чтобы сбрасывать силовую жидкость в случае избыточного давления, для предотвращения ее разрыва, и крепится к диафрагме с помощью стакана, как я понял. Но вот с этим креплением не разобрался, и поставил смещение по оси в 0 мм.

Свойства анализа и сама диаграмма

Давление по всей внешней цилиндрической части диафрагмы в 2,5 МПа (это первый расчет). Выходит сбой при решении, пишет что смещения увеличиваются при приложении постоянной силы. Может кто сталкивался с подобной проблемой, или кто поможет своими взглядами на этот счет)

Вот такие ошибки:

Пытался поковыряться в данных, менял коэффициент устранения точки, но все равно безуспешно.

После ошибки выдал такой результат, что наибольшее напряжение возникает в месте крепления втулки, при переходе с цилиндрической части на втулку:

Но мне кажется наибольшее напряжение должно появится именно на выходе. Уже устал с этой проблемой)

В сегодняшнем уроке проведем исследование рычага пневматического захвата на предел прочности. Рычаг является деталью сборки пневматического захвата.

Видеокурс по этой теме

Видеокурс «Основы SolidWorks Simulation»

Создание и решение сложнейших задач проектирования и динамических расчетов с четкой концепцией моделирования, без подробных знаний в области программирования и необходимости иметь серьезные навыки инженерных расчетов.

Проведем исследование рычага пневматического захвата на предел прочности. Откроем деталь и затем вкладку Добавления SOLIDWORKS. Активируем добавление SOLIDWORKS Simulation и создадим новое исследование.

Для данного исследования будем использовать шаблон статической нагрузки. Назовем исследование Запас прочности. После создания исследования в дереве построения появляется новый пункт исследование физических характеристик с указанным ранее названием. Необходимо задать материал изделия. Обратите внимание, что в характеристиках материала из базы данных обязательно должны быть указаны его физические характеристики.

Следующим шагом является добавление соединений, если исследования проводятся в сборке взаимодействие деталей не заданны сопряжениями. Или указания точек крепления для исследования детали. Зададим крепление для рычага. Будем использовать Зафиксированный шарнир в центральной оси рычага и Зафиксированная геометрия для крепления тяги.

Зададим нагрузки действующие на деталь. В диалоговом окне Сила вращающий момент выберем Сила после чего выберем плоскости на которые она действует. Также для точки применения силы можно использовать эскизы или дополнительную геометрию. Выберите числовое значение для нагрузки и укажите ее направление. То же самое сделаем для второй части рычага указав нагрузку такого же номинала но в обратном направлении.

Перейдем к созданию сетки. Чем меньше ячейка тем точнее результат, но соответственно увеличивается время затраченное на проведение расчетов. Поставим среднее значение. Подтвердим операцию и дождемся ее окончания. По завершении операции по верху твердотельной модели будет наложена сетка.

Во вкладке Simulation нажмем на кнопку Запустить это исследование. В появившемся окне будет показываться исследование. По завершении в основном рабочем окне отобразятся эпюры заданных характеристик.

Характеристика Запас прочности отсутствует в списке результатов по умолчанию. Для ее добавления в древе построения нажмем правой кнопкой мыши на пункт Результаты и выберем из списка Определить эпюру проверки запаса прочности.

Используем автоматические настройки для первоначального расчета. Дважды кликнем на столбец с градацией результатов в основном рабочем окне программы. Зададим минимальный и максимальный предел запаса прочности. Установим цвет для отображения данных значений на модели.

Результаты расчетов такие как деформация и перемещение можно посмотреть в анимированном виде, выбрав их в древе построения и нажав в контекстном меню Анимировать. Анимированный результат можно сохранить в формате AVI в текущей папке проекта.

Сохраним отчет исследования выбрав на вкладке Simulation – пункт Отчет. В диалоговом окне можно выбрать параметры которые будут внесены в отчет. Выбрав необходимые пункты, нажмем кнопку Опубликовать, что бы сгенерировать отчет исследование в формате .doc.

Таким образом отчет доступен для просмотра в любом офисном приложении. Внутренние файлы исследования, автоматически сохранены в папке с моделью и будут загружаться автоматически при активировании добавления для этой модели. Также их можно открыть на другом компьютере используя добавления SOLIDWORKS Simulation.

Читайте также: