Как поставить дисплей на сварочный инвертор

Обновлено: 05.07.2024

Вопросом о том, как измерить ток на выходе инвертора чаще всего задаётся в случае каких-то проблем со сварочным аппаратом. Вроде бы и настройки все правильно выставил, и электроды сухие, хорошо прокалённые. А нет, не хочет варить сварочный инвертор.

Все дело может быть в токе, а если говорить точнее, в его неправильных параметрах. Ну не хочет выдавать инвертор положенные ему 250 ампер и все. Соответственно и возникают вопросы по поводу измерения сварочного тока.

Как измерить сварочный ток инвертора

Очень часто китайские инверторы не выдают положенный ток сварки. И если на вашем инверторе написано красивыми буквами 250 А, то это еще не значит, что инвертор выдаст именно такой ток. Часто проблема может быть и в некачественном, сильно пониженном напряжении. Тогда и о качестве сварочного тока, говорить не приходится.

Как в домашних условиях можно измерить ток на выходе сварочного инвертора? Здесь все просто и можно воспользоваться специальными клещами или так называемым датчиком Холла. Однако самым действенным способом замерять параметры сварочного тока на выходе из инвертора, является использование мощного амперметра.

При всем этом, нельзя подключать амперметр напрямую к инвертору, поскольку он либо сгорит, либо не сможет показать действительно реальные параметры сварочного тока. Амперметр к инвертору следует подключать только через шунт, номиналом не менее чем в 200 А, или другой, в зависимости от мощности инвертора.

Таким образом, можно произвести замеры реального тока, который выдаёт инвертор. Поверьте, вы можете быть неприятно удивлены, узнав, что вместо положенных 200 А, сварочный инвертор выдаёт всего 170 или того ниже.

Какие могут быть проблемы из-за неправильного сварочного тока

Проблемы, которые возникают по вине заниженного или наоборот, завышенного сварочного тока, заключаются в следующем.

При заниженном сварочном токе:

- Затруднительный розжиг сварочной дуги и её нестабильное горение;

- Металл будет быстро остывать;

- Малая сварочная ванна;

- Чрезмерно выпуклый сварочный шов;

- Постоянное прилипание электрода к металлу.

Признаками того, что сварочный ток имеет сильно завышенное значение, является:

- Разбрызгивание металла при сварке;

- Небольшая выпуклость сварочного шва и даже возникновение впадины;

- Чрезмерно большой расход электродов, также говорит о том, что сварочный ток сильно завышен;

- Сильное шипение при сварке, которое опытный специалист может отличить на слух.

При этом важно понимать, что многие из вышеперечисленных проблем характерны и при использовании сырых электродов, а также при недостаточно хорошей подготовки поверхности металла.

В любом случае, если сварка «не идёт» или возникают различного рода проблемы, лучше будет сразу проверить сварочный инвертор и узнать, а правильные ли параметры тока он выдаёт.

Характеристики большинства бюджетных инверторов нельзя назвать выдающимися, в то же время мало кто откажется от удовольствия использовать оборудование со значительным запасом надёжности. Между тем существует немало способов усовершенствовать недорогой сварочный инвертор.

Типовая схема и принцип работы инвертора

Чем дороже сварочный инвертор, тем больше в его схеме вспомогательных узлов, задействованных в реализации специальных функций. А вот сама схема силового преобразователя остаётся практически неизменной даже у дорогостоящего оборудования. Этапы превращения сетевого электрического тока в сварочный достаточно легко проследить — на каждом из основных узлов схемы происходит определённая часть общего процесса.

С сетевого кабеля через защитный выключатель напряжение подаётся на выпрямительный диодный мост, сопряжённый с фильтрами высокой ёмкости. На схеме этот участок легко заметить, здесь расположены внушительные по размеру «банки» электролитических конденсаторов. У выпрямителя задача одна — «развернуть» отрицательную часть синусоиды симметрично вверх, конденсаторы же сглаживают пульсации, приводя направление тока практически к чистой «постоянке».

Схема работы сварочного инвертора

Далее по схеме находится непосредственно инвертор. Эта часть также легко поддаётся идентификации, здесь располагается крупнейший алюминиевый радиатор. Инвертор строится на нескольких высокочастотных полевых транзисторах или IGBT-транзисторах. Довольно часто несколько силовых элементов объединены в общем корпусе. Инвертор снова преобразует постоянный ток в переменный, но при этом частота его существенно выше — порядка 50 кГц. Такая цепочка преобразований позволяет использовать высокочастотный трансформатор, который в разы меньше и легче обычного.

С понижающего трансформатора напряжение снимает выходной выпрямитель, ведь мы хотим сварку именно на постоянном токе. Благодаря выходному фильтру природа тока меняется с высокочастотного пульсирующего до практически прямой линии. Естественно, в рассмотренной цепи преобразований есть множество промежуточных звеньев: датчиков, управляющих и контрольных цепей, но их рассмотрение выходит далеко за рамки любительской радиоэлектроники.

Конструкция сварочного инвертора: 1 — конденсаторы фильтра; 2 — выпрямитель (диодная сборка); 3 — IGBT-транзисторы; 4 — вентилятор; 5 — понижающий трансформатор; 6 — плата управления; 7 — радиаторы; 8 — дроссель

Узлы, пригодные к модернизации

Важнейший параметр любого сварочного аппарата — вольт-амперная характеристика (ВАХ), за счёт неё и обеспечивается стабильное горение дуги при разной её длине. Правильная ВАХ создаётся микропроцессорным управлением: маленький «мозг» инвертора на ходу меняет режим работы силовых ключей и мгновенно подстраивает параметры сварочного тока. К сожалению, каким либо образом перепрограммировать бюджетный инвертор нельзя — управляющие микросхемы в нём аналоговые, а замена на цифровую электронику требует незаурядных знаний схемотехники.

Однако «умений» управляющей схемы вполне достаточно, чтобы нивелировать «криворукость» начинающего сварщика, ещё не научившегося стабильно удерживать дугу. Гораздо правильнее сосредоточиться на устранении некоторых «детских» болезней, первая из которых — сильный перегрев электронных компонентов, ведущий к деградации и разрушению силовых ключей.

Вторая проблема — использование радиоэлементов сомнительной надёжности. Устранение этого недостатка сильно снижает вероятность возникновения поломок через 2–3 года эксплуатации аппарата. Наконец, даже начинающему радиотехнику будет вполне по силам реализовать индикацию фактического сварочного тока для возможности работы со специальными марками электродов, а также провести ряд других мелких доработок.

Улучшение теплоотвода

Первый недостаток, которым грешит подавляющее большинство недорогих инверторных аппаратов — плохая схема отвода тепла с силовых ключей и выпрямительных диодов. Начинать доработку в этом направлении лучше с увеличения интенсивности принудительного обдува. Как правило, в сварочных аппаратах устанавливают корпусные вентиляторы с питанием от служебных цепей напряжением 12 В. В «компактных» моделях принудительное воздушное охлаждение может вовсе отсутствовать, что для электротехники такого класса, безусловно, нонсенс.

Достаточно просто увеличить воздушный поток путём установки нескольких таких вентиляторов последовательно. Проблема в том, что «родной» кулер скорее всего придётся снять. Чтобы эффективно работать в последовательной сборке, вентиляторы должны иметь идентичную форму и число лопастей, а также скорость вращения. Собрать одинаковые кулеры в «стопку» крайне просто, достаточно стянуть их парой длинных болтов по диаметрально противоположным угловым отверстиям. Также не стоит беспокоиться о мощности источника служебного питания, как правило её достаточно для установки 3–4 вентиляторов.

Если внутри корпуса инвертора недостаточно места для установки вентиляторов, можно приладить снаружи один высокопроизводительный «канальник». Его установка проще по той причине, что не требуется подключение к внутренним цепям, питание снимается с клемм кнопки включения. Вентилятор, разумеется, должен устанавливаться напротив вентиляционных жалюзеек, часть которых можно вырезать, чтобы снизить аэродинамическое сопротивление. Оптимальное направление потока воздуха — на вытяжку из корпуса.

Второй способ улучшить теплоотвод — замена штатных алюминиевых радиаторов на более производительные. Новый радиатор нужно выбирать с наибольшим количеством как можно более тонких рёбер, то есть с наибольшей площадью контакта с воздухом. Оптимально в этих целях использовать радиаторы охлаждения компьютерных ЦП. Процесс замены радиаторов довольно прост, достаточно соблюдать несколько простых правил:

- Если штатный радиатор изолирован от фланцев радиоэлементов слюдой или резиновыми прокладками, их нужно сохранить при замене.

- Для улучшения теплового контакта нужно использовать кремнийорганическую термопасту.

- Если радиатор нужно подрезать, чтобы он поместился в корпус, обрезанные рёбра нужно тщательно обработать надфилем, чтобы снять все заусенцы, иначе на них будет обильно оседать пыль.

- Радиатор должен быть плотно прижат к микросхемам, поэтому предварительно на нём нужно разметить и просверлить крепёжные отверстия, возможно, потребуется нарезать резьбу в теле алюминиевой подошвы.

Дополнительно отметим, что нет смысла менять штучные радиаторы отдельно стоящих ключей, замене подвергаются только теплоотводы интегральных схем или нескольких высокомощных транзисторов, установленных в ряд.

Индикация сварочного тока

Даже если на инверторе установлен цифровой индикатор установки тока, он показывает не реальное его значение, а некую служебную величину, масштабированную для наглядного отображения. Отклонение от фактической величины тока может составлять до 10%, что неприемлемо при использовании специальных марок электродов и работе с тонкими деталями. Получить реальное значение сварочного тока можно путём установки амперметра.

В пределах 1 тысячи рублей обойдётся цифровой амперметр типа SM3D, его даже можно аккуратно встроить в корпус инвертора. Основная проблема в том, что для измерения столь высоких токов требуется подключение через шунт. Его стоимость находится в пределах 500–700 рублей для токов в 200–300 А. Обратите внимание, что тип шунта должен соответствовать рекомендациям производителя амперметра, как правило, это вставки на 75 мВ с собственным сопротивлением порядка 250 мкОм для предела измерения в 300 А.

Установить шунт можно либо на плюсовую, либо на минусовую клемму изнутри корпуса. Обычно размеров соединительной шины достаточно для подключения вставки длиной около 12–14 см. Изгибать шунт нельзя, поэтому если длины соединительной шины недостаточно, её нужно заменить медной пластиной, косичкой из очищенного однопроволочного кабеля или отрезком сварочной жилы.

Амперметр подключается измерительными выходами к противоположным зажимам шунта. Также для работы цифрового прибора требуется подать напряжение питания в диапазоне 5–20 В. Его можно снять с проводов подключения вентиляторов или найти на плате точки с потенциалом для питания управляющих микросхем. Собственное потребление амперметра ничтожно.

Повышение продолжительности включения

Продолжительность включения в контексте сварочных инверторов более разумно называть продолжительностью нагрузки. Это та часть десятиминутного интервала, в которой инвертор непосредственно выполняет работу, оставшееся время он должен пребывать на холостом ходу и охлаждаться.

Для большинства недорогих инверторов реальная ПН составляет 40–45% при 20 °С. Замена радиаторов и устройство интенсивного обдува позволяют увеличить этот показатель до 50–60%, но это далеко не потолок. Добиться ПН порядка 70–75% можно путём замены некоторых радиоэлементов:

- Конденсаторы обвязки ключей инвертора нужно поменять на элементы той же ёмкости и типа, но рассчитанные под более высокое напряжение (600–700 В);

- Диоды и резисторы из обвязки ключей следует заменить на элементы с большей рассеиваемой мощностью.

- Выпрямительные диоды (вентили), а также MOSFET или IGBT-транзисторы можно заменить на аналогичные, но более надёжные.

О замене самих силовых ключей стоит рассказать отдельно. Для начала следует переписать маркировку на корпусе элемента и найти подробный даташит на конкретный элемент. По паспортным данным выбрать элемент для замены достаточно просто, ключевыми параметрами служат пределы частотного диапазона, рабочее напряжение, наличие встроенного диода, тип корпуса и предельный ток при 100 °С. Последний лучше рассчитать собственноручно (для высоковольтной стороны с учётом потерь на трансформаторе) и приобрести радиоэлементы с запасом предельного тока около 20%. Из производителей такого рода электроники наиболее надёжными считаются International Rectifier (IR) или STMicroelectronics. Несмотря на довольно высокую цену, крайне рекомендуется приобретать детали именно этих брендов.

Намотка выходного дросселя

Одним из наиболее простых и в то же время самых полезных дополнений для сварочного инвертора будет намотка индуктивной катушки, сглаживающей пульсации постоянного тока, которые неизбежно остаются при работе импульсного трансформатора. Основная специфика такой затеи в том, что дроссель изготавливается индивидуально для каждого отдельного аппарата, а также может со временем корректироваться по мере деградации электронных компонентов или при изменении порога мощности.

Для изготовления дросселя понадобится всего ничего: изолированный медный проводник сечением до 20 мм 2 и сердечник, желательно из феррита. В качестве магнитопровода оптимально подойдёт либо ферритовое кольцо, либо сердечник броневого трансформатора. Если магнитопровод набран из листовой стали, его нужно просверлить в двух местах с отступом около 20–25 мм и стянуть заклёпками, чтобы иметь возможность беспроблемно прорезать зазор.

Дроссель начинает работать, начиная от одного полного витка, однако реальный результат виден, начиная с 4–5 витков. При испытаниях следует добавлять витки до тех пор, пока дуга не начнёт ощутимо сильно тянуться, мешая отрыву. Когда варить с отрывом станет затруднительно, нужно скинуть с катушки один виток и подключить параллельно дросселю лампу накаливания на 24 В.

Тонкая настройка дросселя выполняется с помощью сантехнического винтового хомута, которым можно уменьшить зазор в сердечнике, либо деревянного клина, которым этот зазор можно увеличить. Нужно добиваться, чтобы горение лампы при розжиге дуги было максимально ярким. Рекомендуется изготовить несколько дросселей для работы в диапазонах до 100 А, от 100 до 200 А и более 200 А.

Заключение

Все «навесные» дополнения, такие как дроссель или амперметр, лучше монтировать отдельной приставкой, которая включается в разрыв любой из сварочных жил посредством штекера типа байонет. Таким образом внутри корпуса инвертора сохранится достаточно пространства для вентиляции, а дополнительные устройства можно будет легко отключить за ненадобностью.

Нужно помнить, что кардинальной, глубокой модернизации провести не получится, иными словами, «РЕСАНТУ» в KEMPPI разумными силами и средствами не превратить. Однако изготовление приспособлений и мелкая доработка оборудования — отличный способ лучше изучить технологию дуговой сварки и проникнуться профессиональными тонкостями.

Вы публикуете как гость. Если у вас есть аккаунт, авторизуйтесь, чтобы опубликовать от имени своего аккаунта.

Примечание: Ваш пост будет проверен модератором, прежде чем станет видимым.

Последние посетители 0 пользователей онлайн

Объявления

Подал на эмиттер +5В, лампы горят. Подал +5В на контакт on/off, чтобы померять сколько на коллекторе, лампы заработали. Здравствуйте. Помогите, пожалуйста, подобрать аналог транзистора TD304BH. Заранее благодарен.

Похожий контент

На форуме нашел две темы касаемо водородной сварки, но не нашел в них ответ на свой вопрос. В нете тоже об этом умалчивается.

В годах 94-95 собирал мощную водородно-гидролизную сварку. Рассол туда наливается щелочной.

Для диэлектрика между пластинами брал на заводе уже нарубленную кислотостойкую 3мм листовую резину. Сейчас их уже не найти.

Недавно достался по случаю неисправный "Эффект-80".1994г.р г.Керчь.

По электрической части полный ажур. А вот с гидролизером проблема. В нижней части гидролизера две или три резиновых изолятора толи рванные, толи разъедены. Не держат раствор и текут. Протяжка не помогает.

Вполне возможно, что была укупорка выходного соска солями щелочи, а резина усохла и гидролизер потерял свою герметичность. При включение прибора, внутри создалось избыточное давление, которое порвало засохшие резиновые прокладки. На данный момент вся система промыта и заменены капроновые шланги.

Вот думаю, какую листовую резину применить туда? Хотя в наличии ваще нет никакой резины.

Резина должна быть в меру упругой, но не пористой. Наверно около 3мм, все равно их придется стягивать в гидролизере. На данный момент, после протяжки, зазоры между пластинами стало около 2 мм. А от этого расстояния между платинами зависит нагрев гидролизера, ее производительность и ток аппарата. Похоже, резина со временем усохла и протяжка ослабла. Вычитал, что ее герметичность проверяют давление 1атм. На приборе стоит датчик давления , который срабатывает на 0,03-0,06 мПа.

Резина должна быть кислото и щелоче стойкой. Полагаю, рабочая температура в пределах -10*+90* и выше. О температуре в инструкции ничего не написано, кроме, что нельзя, что бы гидролизер нагревался выше +65*, а значит, может нагреться и выше..

Можно конечно убрать 2-3 пластины с резинками, но это не вариант.

В марках резины не разбираюсь.

Может кто нить уже сталкивался с этим и поможет советом?

Ps Пока гидролизер разбирать не стал. Собирать его больно геморойно.

Схема в sPlan:схемка .zip

В основе схемы лежит прямоходовый преобразователь с "размагничивающей" обмоткой и "фиксирующим" конденсатором.

Плата имеет небольшой размер (20 х 13см) и односторонний монтаж, что облегчает её изготовление в домашних условиях обычным "лазерно-утюжным" способом:

Плата в Lay:плата.zip

Для любителей моделировать, есть свежая модель в LTspice: модэль моего фикса.rar

Можно убедится что схема работает .Аппарат получился весом в 3.5 кг. ( "шланги" 2 х 2 м. ещё 1.5 кг.) Стоимость комплектующих составила немногим более 1000р. При правильной сборке работает сразу. Дополнительных настроек почти не требует. Максимальный выходной ток 120. 160А. (зависит от трансформатора и ёмкости электролитов).Радиаторы использованы от компьютерных кулеров. Силовой ключ и выходные диоды без прокладок. Диоды ТО-220 VD7,VD9 с фольги,( можно припаять). Выходной дроссель намотан на 2-х "строчниках" сложенных в Н. Намотан "литцем"(петля размагнитки от телека) в 3 слоя по 5 витков. Затем пропитан лаком.Корпус почти весь сделан из БП АТХ.

Несколько фоток:

Проволоки усиления дорожек, как можно теснее прижимайте к выводам силового трансформатора и выводам силовых элементов в соответствующих местах. Не полагайтесь на проводимость припоя! Она у него плохая.

Ситуация, когда электрод прилипает к металлу, знакома каждому начинающему сварщику. Порой это так раздражает, что сразу же хочется бросить варить и больше никогда в руки не брать держак. Но немного почиркая, все же удаётся зажечь дугу.

Все дело в сварочном токе, а вернее в его неправильных параметрах. Здесь новички грешат тем, что не учитывают некоторые важные моменты. Как быстро настроить сварочный ток на инверторе? Что обязательно нужно знать? Давайте разбираться.

Как неопытному сварщику быстро подобрать параметры тока

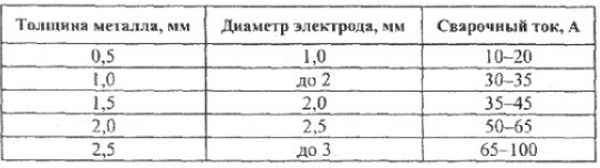

Для правильной настройки сварочного тока на инверторе начинающим сварщикам я предлагаю воспользоваться простой таблицей. В ней уже указан ток для сварки электродами различной толщины. При этом нет необходимости что-то вычитывать, достаточно лишь знать толщину свариваемой заготовки и диаметр электрода.

Но все это приблизительные расчеты, ведь, в конце концов, инвертор может и не выдавать нужный ток по некоторым причинам. В основном это происходит из-за того, что используются слишком большие удлинители (20-30 метров длиной). Следует знать, что при использовании длинных переносок ток для сварки сильно проседает.

Второй момент связан с пониженным напряжением в электросети. Иногда сварщики жалуются на то, что электрод прилипает к металлу, не проверив напряжение. Поэтому, каждый раз перед сваркой нужно уточнять, а нормальное ли напряжение в сети 220 Вольт.

Как подбирают ток опытные сварщики?

Опытные сварщики могут не только визуально, но и на слух определить, а правильно ли подобран сварочный ток для каких-то конкретных условий сварки.

Также, при сварке металла опытные сварщики учитывают:

- Интенсивность и стабильность горения дуги;

- Насколько велика зона расплава;

- Текучесть расплавленного металла;

- Скорость остывания;

- Форму сварного соединения.

Учитывая совокупность всех вышеперечисленных нюансов, опытный сварщик подбирается наиболее подходящие параметры сварочного тока.

Кроме того, подобрать сварочный ток можно и путём экспериментов. Например, если электрод прилипает к металлу, то ток следует поднять. Если во время сварки металл прожигается или происходит его сильное разбрызгивание, то ток сварки нужно уменьшить.

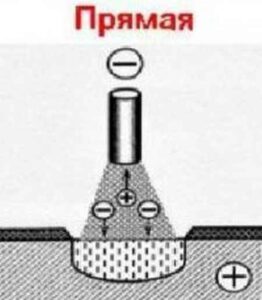

Также при осуществлении сварочных работ инвертором, я всегда рекомендую учитывать полярность. Она бывает прямой и обратной. На обратной полярности нужно сваривать тонкий металл, толщина которого не превышает двух миллиметров.

Прямая полярность подключения инвертора характеризуется большим расплавом металла. По этой причине её применяют в основном для сваривания толстых заготовок.

Читайте также: