Как самому сделать радиаторы на материнскую плату

Обновлено: 06.07.2024

Разбирал завалы на ноуте и нашел фотки 6 летней давности, где я запечатлел процесс создания самодельной системы водяного охлаждения (СВО) компьютера.

Ну начнем по порядку. Вероятно, у многих возникнет вопрос: "Анафига?"

Отвечу сразу.

Предистория

Была приобретена в свое время за кругленькую сумму денег топовая модель процессора Intel Core 2 Quad 2.83GHz/12MB L2/1333MHz /LGA775, коий и по сих пор радует своей производительностью.

Так-же установлен винт WD 1GB/32MB/Black/SATA2, 4GB DDR2 800MHz (Up to 1300MGz) с самодельным радиатором, топовая видеокарта Saphire ATI HD6870 тогда недавно появившаяся топовая модель с поддержкой DX11.

Так-же уже была приобретена игровая материнская плата ASUS R.O.G. series X35-chip 2xPCIEx16 с рассчетом на установку второй видеокарты и сборки Crossfier или SLI. Чуть позже была докуплена вторая карточка, но не аналогичная Saphire ATI HD6870 и даже не другая модель "Красного семейства", а решено было подружить двух непримиримых соперников ATI и NVidia, приобрел ASUS GeForce GT9600 исключительно для поддержки фирменной технологии "Зеленого лагеря" — PhysX.

Для тех, кто не вполне понимает, зачем это — технология PhysX дает поддержку максимально приближенной к реальности физики движения и взаимодействия мелких объектов в игровой графике, как то: пыль в лучах света, листва на ветру, разлетающиеся осколки и т.п.

Вот демонстрация эффекта технологии PhysX в водной среде:

В любимой мной когда-то игре Sacred 2

B Borderlands 2

В Batman: Arkham Origins

Ну и много где еще — можно найти в тырнете.

Почему тогда не поставить видеокарту "зеленого лагеря" ? — конкуренты из "красного лагеря" при равной мощи стоят, как правило, дешевле или имеют бОльшую мощь при равных ценах. Нехватает лишь такой мелочи, как физика) Под физику можно взять карточку весьма дешевую. Основное требование к ней — это наличие более-менее производительного GPU. Наличие "широкой" шины и быстрой и большой памяти не нужно! А такие видеокарточки стоят совсем немного.

Монстр Saphire ATI HD6870 с референсной системой охлаждения занимал ооочень много пространства в корпусе, имел высокопроизводительную и как следствие громкую турбину, откровенно дешевая ASUS GeForce GT9600 имела плохонький радиатор и убогенький кулер на нем, вследствии чего высокопроизводительный GPU нагревался до температур порядка 87-96 градусов! Не порядок!

К этому всему я добавим еще и процессор, разогнанный со штатных 2,83GHz до 3,6GHz. Тепла и шума было моооре. Такую систему я собрал с запасом на 5-6лет, пока я учился в институте (заочник, оплачивал из своего кармана, потому и брал с запасом — денег во время учебы на комп не будет), чтобы она обеспечивала комфортную графику всех игр с разрешением до FullHD и максимальных параметрах графики — идти на компромисс не привык))

Мирился попервости с шумом, открывал балкон — системник охлаждался свежим морозным воздухом, но с наступлением лета ситуация резко осложнилась. Комп попросту стал перегреваться!

Нужно было что-то решать. Начал копать интернеты в поисках способов отвода тепла. Тем временем оборудовал системник дополнительными кулерами для максимального отвода тепла из коробки.

На тот момент в системнике чудом уживались 12 (!) кулеров! Среди которых 2 — блоки питания, 1 — процессор, 1 — охлаждение системы питания процессора, 2 — видеокарты и 6 штук обеспечивали вентиляцию ящика.

Надо-ли говорить о том, какой вой был от этого монстра!

Проштудировав инет, выбран был путь самурая наиболее доступный для дома вид высокопроизводительного охлаждения — это СВО. Купить такое в Екб-то проблема, я не говорю о нашем захолустье. Да и стоят такие системы ой как не дешего. Ну и в конце концов! Наши руки не для скуки!

Так было принято решение о самостоятельном создании системы водяного охлаждения для домашнего компьютера.

Сразу прошу прощения за ужасное качество фото — был тогда только телефон и телефон был древний)

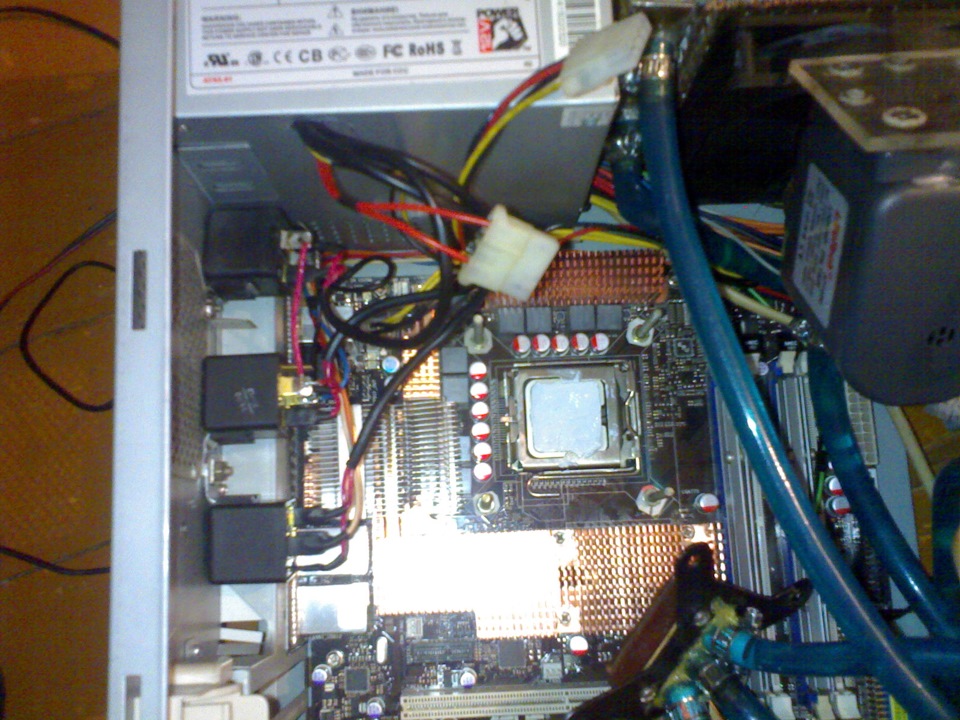

Вот так выглядел системный блок перед модернизацией. Видеокарта сначала была одна.

В первой версии был установлен один водоблок на ЦП. Вся система представляла из себя герметичную систему из прозрачных шлангов, переделанного аквариумного насоса, водоблока процессора, радиатора охлаждения с двумя 120мм вентиляторами, запитанными от 5В для минимизации шума, расширительного бачка с датчиком давления и циркуляции потока ну и схемы защиты от протечек и прекращения циркуляции ОЖ.

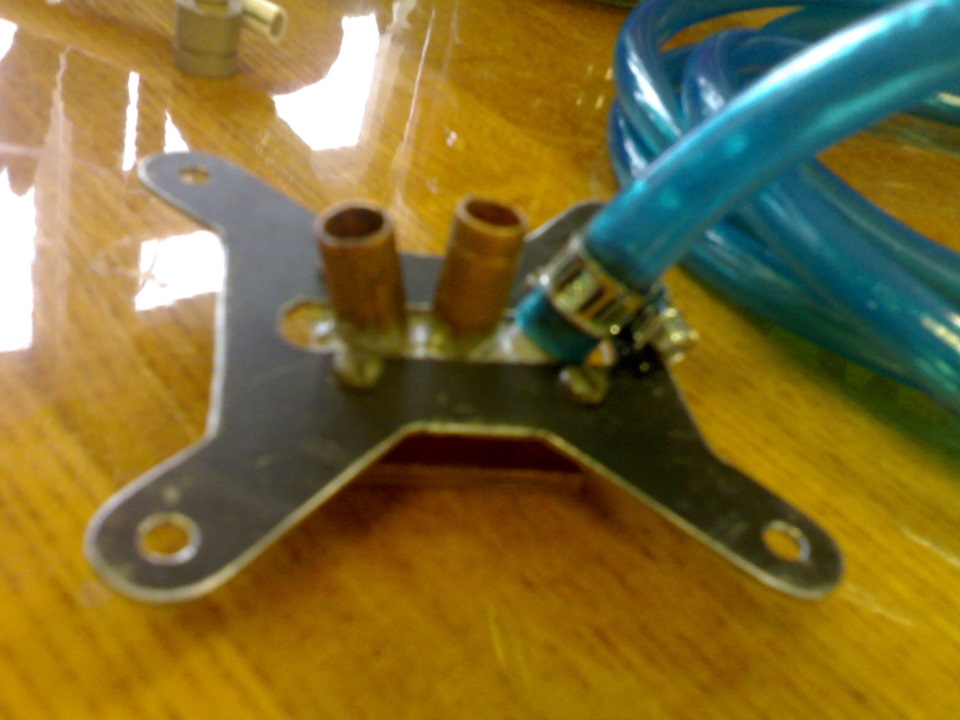

Водоблок процессора

Был изготовлен с нуля. Основание — теплосъемник вырезано из толстого куска электротехнической меди (

4мм толщиной). Из тонкой листовой меди (0,4мм) вырезал 120 пластин теплообменной камеры, проложил их электрокартоном, стянул вместе, залудил одну плоскость и припаял к основанию. После удаления электрокартона получили основание с радиатором отвода тепла из 120 пластинок.

Рубашку изготовил из попавшего под руку куска толстого пластика. Верх — медная пластинка 1мм с припаянными на нее медными-же штуцерами.

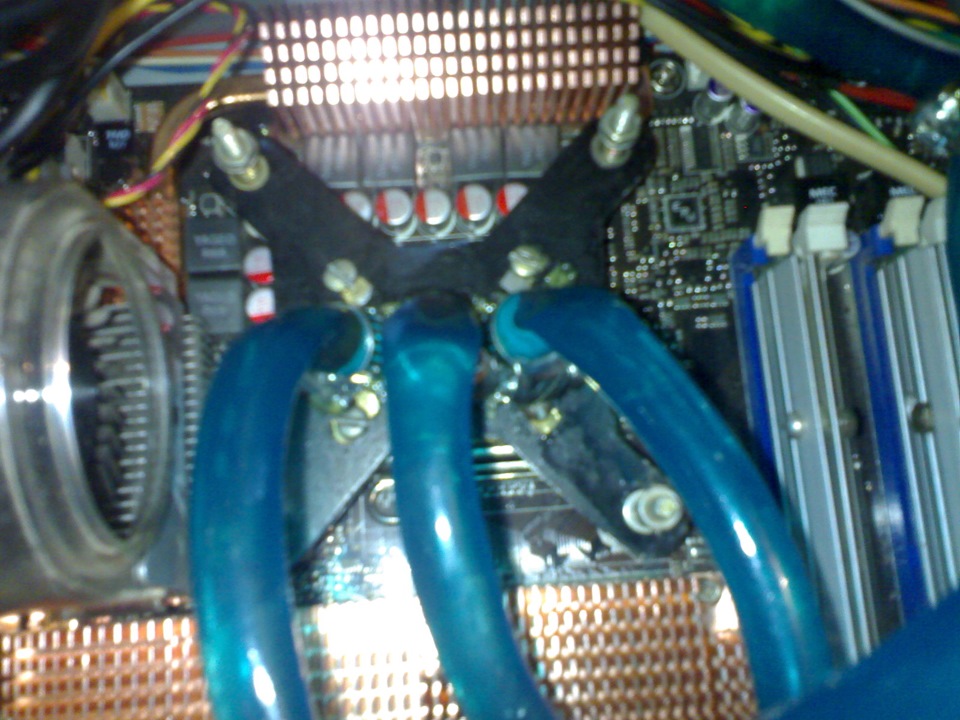

Сверху устанавливаем Х-образную пластину из железа 1мм с отверстиями под крепежные шпильки вместо штатных защелок крепления радиатора и стягиваем весь "бутерброд" на герметике четырьмя винтами.

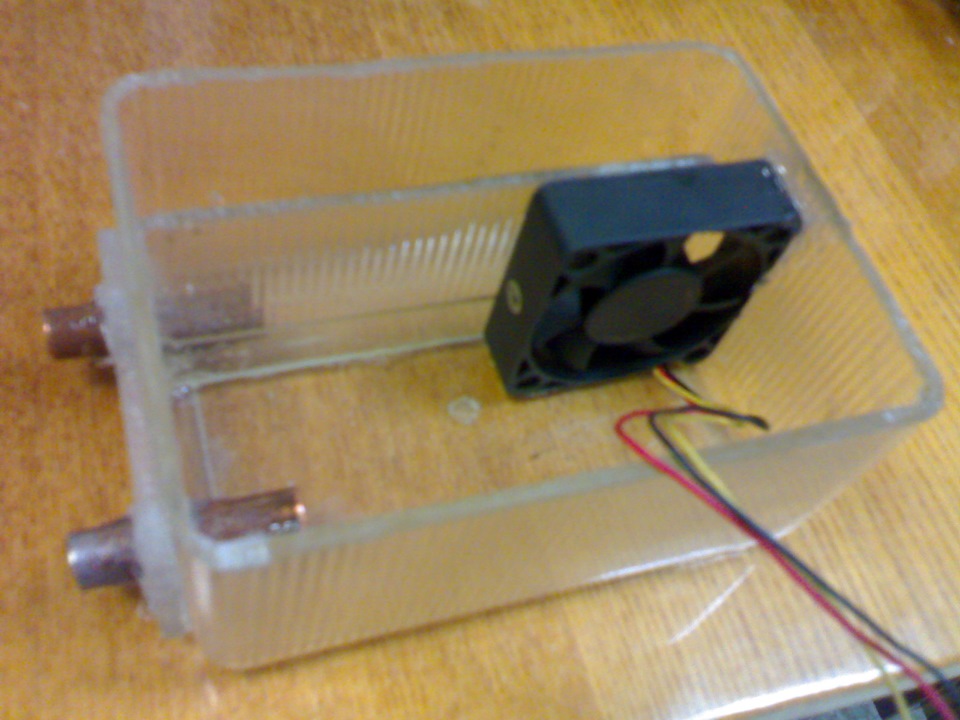

Радиатор охлаждения ОЖ

Был изготовлен из медного радиатора печки Газели. Но как есть он был слишком громоздкий, а я поставил себе цель уместить всю СВО в корпус системного блока чтоб наружу ничего не торчало. Системник — обычный MidiTower.

Потому вооружаемся ножевкой по металлу и безжалостно кромсаем радиатор по размеру системника!

Пока радиатор вскрыт, меняем штуцера на меньшего диаметра, чтоб оделась наша трубочка. Так-же не забываем поставить водонепроницаемую перегородку посередине между штуцерами, дабы ОЖ проходила через радиатор, а не тупо из штуцера в штуцер. Из листовой меди вырезаем и припаиваем недостающие стенки.

Теперь немаловажный момент. Ребра радиатора расположены уж очень часто и продуть их компьютерным кулерам, да еще и на пониженном питании будет нереально. Потому вооружаемся отверткой, ножницами и крайне аккуратно сжимаем пластины радиаторов между собой, увеличивая просвет.

Обязательно проверяем на герметичность. С первого раза собрать герметично практически нереально. Потому ищем дырки и как-следует пропаиваем. Если место недоступно, то допустимо пролить герметиком. Проверять на герметичность следует после того, как раздвинули пластины т.к. тут очень высока вероятность повредить каналы радиатора (я проткнул в 2-ух местах).

После устранения дырок будем считать наш радиатор готовым к эксплуатации.

Доработка насоса

Были приобретены парочка насосов (

10$ за штуку) т.к. при поломке насоса компьютер будет невозможно эксплуатировать.

Суть доработки заключается в уменьшении шума крыльчатки и установке новых штуцеров.

Крыльчатка имеет некоторый ход относительно магнита ротора для уменьшения гидроудара. Но это создает лишний шум, потому крыльчатка была намертво приклеена к магниту на силикон. Так-же из силикона изготовлены 2 шайбы миллиметровой толщины на концы оси для смягчения продольных ударов.

Штуцеры новые были вклеены на эпоксидку.

Следует добавить, что для уменьшения передачи вибраций от насоса на корпус системного блока, насос был установлен на пружинную подвеску на кусок оргстекла, а оно в свою очередь тоже на пружинах к железу системника. Фото этого узла нет, извините.

Расширительный бачек

Сделан из подходящей пластиковой емкости. Можно хоть из стеклянной банки, хоть из куска канализационной трубы с заглушенными концами — тут кто на что горазд. Мой был плоский и широкий для того, чтоб поместиться внизу системника и не мешать установленным платам шины PCI.

Устнавливаем 2 штуцера, делаем перегородку, оставив небольшую щель — это для лучшего отделения воздушных пузыриков из воды.

В качестве датчика потока был выбран миниатюрный компьютерный трехпроводной кулер. На фото не удачное его положение. Располагать следует лопастями непосредственно перед штуцерами, чтоб тот начал вращаться.

Сигнал с датчика Холла снимается желтым проводом и идет на плату контроля циркуляции охлаждающей жидкости.

В качестве защиты от протечек был выбран вариант создания слегка пониженного давления в системе — чтобы не раздавило мягкие трубки системы, но в то-же время при образовании протечки не жидкость польется из системы, а воздух попадет в систему.

Датчик давления был создан из латекса, установлен на крышке расширительного бачка.

В крышке прорезаем отверстие меньшее на 10мм, чем диаметр латексной мембраны, клеим мембрану поверх, к ней приклеиваем небольшую контактную площадку с припаянным к ней проводком. Поверх устанавливаем П-образную конструкцию, ввинчиваем регулировочный винт и подключаем к нему проводок ( у меня это 2 ножки из оргстекла, кусок текстолита с припаянной гайкой и болт в гайке). Регулируем так, чтобы при нормальном атмосферном давлении мембрана поднимаясь замыкала контакт и винт.

Т.к. ATI у меня была еще на гарантии, разбирать дорогостоящую карту и ставить на нее водоблок я не стал. Позже водоблок был собран и установлен на "вспомогательную" видеокарту, тем самым ощутимо понизив децибеллы.

Водоблок видеокарты был создан по отличной от водоблока процессора технологии.

На медное основание были напаяны несколько спиралек из медной проволоки, образовав тем самым ребра охлаждения. Сверху выгнут и припаян медный кожух. Интенсивность нагрева видеочипа в разы меньше, потому такой упрощенный водоблок вполне имеет место быть.

Ах, да защита системы!

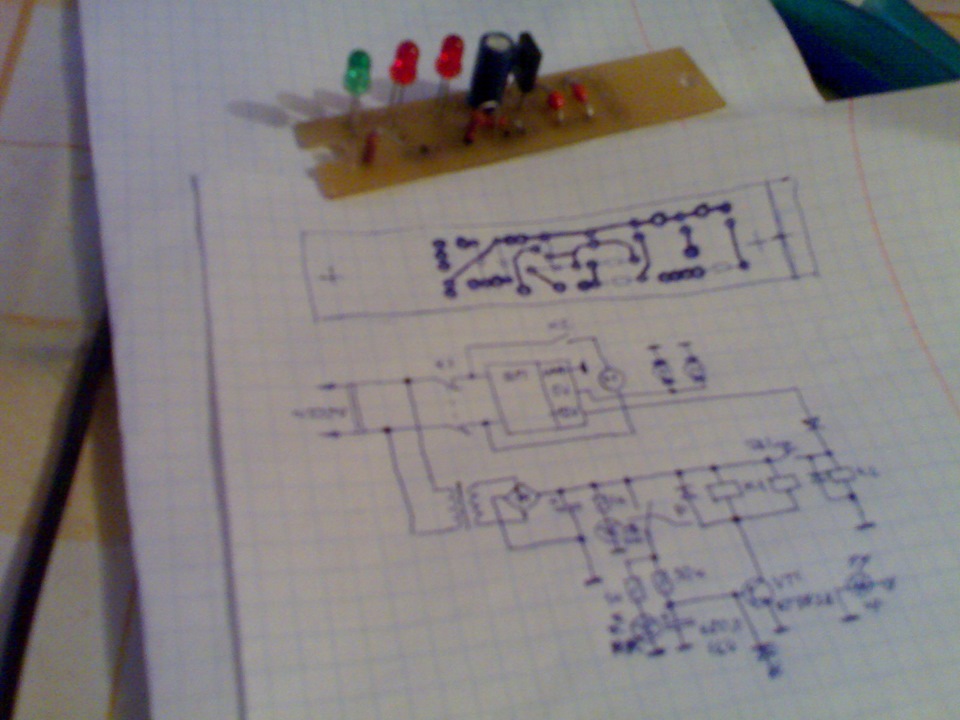

Ее создал на небольшой платке, которую уместил на заглушке верхнего свободного слота CD-ROM. Схема имела индикацию режимов на светодиодах, кнопку принудительного пуска насоса даже при отключенном компьютере — это для облегчения процесса наполнения систему водой, и выход на реле для отключения питания компьютера в случае протечки или прекращения циркуляции ОЖ и реле для включения насоса. Пуск компьютера остался штатным. При включении БП напряжение подается на реле включения насоса и вся система начинает функционировать.

Одно НО. Т.к. блоки питания в случае протечки обестачивались полностью, питать схему от дежурки 5В не было возможным и пришлось поставить третий уже блок питания, но маломощный на основе обычного трансформатора)) Сейчас можно было-бы поставить ЗУ от мобилки на его место.

Испытания проводил в лаборатории на столе.

Сборка и пуск

Первым делом вырезал место под второй БП снизу под HDD, предусмотрел вентиляционные отверстия для выдува теплого воздуха.

Массивный радиатор с двумя установленными на нем кулерами 120мм установил в самый верх, заняв 2 лота под CD-ROM. Естественно, выпиливаем верх системника под отвод нагретого воздуха. Что плюс, так то, что сверху мой системник имеет декоративную крышку с вентиляционными отверстиями, так что радиатор снаружи не виден!

На верхнюю заглушку отсека с радиатором ставим плату защиты с индикацией и кнопкой принудительного пуска насоса. 2 DVD-ROMa опускаются вниз.

На стенку под основным БП крепим 3 реле (2 на отключение питания и 1 на пуск насоса) — обычные 12В автомобильные, но с немного доработанной конструкцией, дабы не пустить 220 в цепи питания компа. Там-же разместится и сам насос.

Ставим водоблок на процессор.

После заполнения водой перекрываем шланг заправки и создаем разряжение в системе через заранее подготовленный шланг от медицинской системы. Глушим и его. Наш датчик давления должен разомкнуть свой контакт.

Устраиваем все как должно стоять и ставим видеокарту. Подключаем третий БП, который я установил на боковой крышке системника на разъеме.

Система собрана и запущена. Все заработало сразу. И прежде всего поразила ТИШИНА! После того адского рева, что издавал системник прежде осталось лишь едва слышное шуршание блоков питания и насоса. Ну видеокарта давала о себе знать лишь в мощных играх))

Итого, что имеем.

CPU 2.83GHz/1333MHz t=80градусов

RAM 800MHz

GPU NVidia 915MHz t=94градуса

HDD t=53градуса

Дикий рев кулеров

CPU 3,6GHz/1900MHz t=54градусов

RAM 1300MHz

GPU NVidia 1050MHz t=62градуса

HDD t=43градуса

Результаты тестов в 3DMark поднялись на 20%

И тишинаааааа…

Цена вопроса:

Насосы 2шт 20$

Радиатор печки Газель медный 30$

Трубки прозрачные 2$

Вода дистиллированная 1$

Хомутики 5$

Оргсеткло, метизы, пружины, медь, инструмент — бесплатно.

Опыт и удовлетворение от работы — бесценны!

Цель была достигнута. Имел мощный разогнанный компьютер с низким уровнем шума и стабильной работой, вся система уместилась во внутрь системного блока. Но как там все тесно… И весить он стал тонну, не иначе!)))

Но в этой бочке меда не обошлось и без капли дегтя…

Со временем начали появляться протечки, а искать и устранять не было времени и желания. Потому плата защиты была отключена, за что и поплатился через некоторое время. В один прекрасный момент компьютер встретил меня холодным черным экраном после нажатия кнопки питания. С водоблока процессора вода набежала на видеокарту, умертвив ее. Благо была вторая видеокарта, на которой продержался до покупки новой. Немного досталось и материнке, отчего срок ее работы уменьшился в разы. Сейчас стоит и новая мать, и видеокарта мощностью аналогично покойнице, но уже в 2 раза дешевле. Процессор тот-же, оперативка DDR3 4GB, жесткий тот-же.

Но вот к играм я остыл после приобретения своей самой заветной и любимой игрушки: Audi 80 Meine liebe fräulein потому проц не гоню, да и шумит он на новой материнке в разы меньше, новая видеокарта практически не шумит, БП один убрал, убрал и всю СВО… Не к чему мне теперь такая мощь да и нет желания восстанавливать и следить за ней. Зато есть что вспомнить =)

Приятных Вам выходных, теплой погоды, вкусного шашлычка и холодных компьютеров))

В самом нагретом месте, над мостом, ребер нет, зато красуется логотип фирмы. У меня сразу возникла мысль пластину с логотипом вырезать, и установить игольчатый радиатор, по прикидкам прекрасно подходил радиатор от старой видеокарты:

Прикинул, как буду делать, чертеж радиатора южного моста:

Верхняя пластина выпиливается ножовкой, остатки выравниваются напильником. Нижняя пластина в месте, предназначеном для установки дополнительного радиатора, также выравнивается напильником (там то ли остатки, то ли зачатки ребер 0,2-0,3мм).

Чертеж радиатора видеокарты:

У радиатора отпиливается ножовкой крайний ряд иголок с ушком, выравнивается напильником. Второе ушко спиливается, сторона так-же выравнивается напильником.

Теперь по углам необходимо просверлить отверстия для винтов, а значит радиаторы необходимо зафиксировать относительно друг друга. К сожалению у меня такой струбцинки нет, я сделал по другому. Тщательно выставив боковые зазоры радиаторов, сверлом 1.0мм со стороны иголок я просверлил первое отверстие между иглами. Сверлил на станке, предварительно ничего не размечал. В отверстие загнал обрезок провода 1.0мм, прекрасно подошел вывод резистора МЛТ-2.

Повернул радиаторы на 180, опять тщательно выставил зазоры, проверлил второе отвестие по диагонали, зафиксировал обрезком провода 1.0мм. Третье отверстие тоже фиксировал, четвертое фиксировать не к чему.

После того, как все четыре отверстия просверлены, снимаем фиксаторы, разьединяем радиаторы. Подбираем четыре винтика, я нашел М3х8 с головками впотай. В переделываемом радиаторе ASYS рассверливаем отверстия до 3,5мм. С нижней стороны зенкуем для головок впотай. Совсем впотай не получилось, надо контролировать еще и толщину заглубления в радиатор. Заглубился примерно на 1мм (и 1мм остался), шляпки винтов выступают

0,3-0,4мм, вполне допустимо. Отверстия в радиаторе от видеокарты рассверливаем до 2,3-2,4мм, нарезаем резьбу М3.

Предварительно скручиваем, проверяем как совпало, при необходимости устраняем огрехи. Если все нормально, разбираем, наносим термопасту между радиаторами, собираем, скручиваем. Я использовал термопасту AEROCOOL Baraf-S, брал в 3,5г тюбике, еще и удобную лопатку приложили. Рекомендую перед использованием подержать пакетик с пастой минут 5-10 в кипятке, наносить будет легче. По тактильным ощущениям вес радиатора увеличился раза в два, более точных измерений произвести до переделки не догадался.

Вместо нее нанесена термопаста (без фанатизма), перед этим и чип и радиатор желательно обезжирить. Одеколоном, водкой, спиртом, можно и растворителем, чип с лазерной гравировкой, ничего не не должно стереться (не пробовал растворителем). Южный мост в BGA исполнении, даже если немного термопасты вылезет за габарит, на контакты не попадет, да и примененная термопаста заявлена как неэлектропроводная. Но лучше подстраховаться, наносим термопасту тонким слоем и на чип и на радиатор, совмещаем, сдавливаем, снимаем радиатор. Осматриваем место соприкосновения, любые потеки и вылезы за габарит снимаем лопаткой (с небольшим запасом), ставим на место. Штатные подпружиненные пластмассовые клипсы заменены винтами М3х20. Надета изолирующая шайба, винты вставлены снизу, на винты одет радиатор, пружинки от пластиковых клипс, металлические шайбы, гайки М3. Такое крепление позволяет в некоторых пределах менять усилие прижима радиатора.

По результатам мониторинга в BIOS температура южного моста в состоянии ожидания стала

36-37 градусов, тактильно температура радиатора почти не изменилась (хотя тут все субьективно, ранее тыльную сторону ладони клал на ровную поверхность, теперь на игольчатый радиатор). Я доволен переделкой, и дополнительный радиатор к месту, и замена терможвачки на тонкий слой термопасты много значит.

Замена радиаторов мосфетов.

После доработки радиатора южного моста осмотрел радиаторы мосфетов, вид не понравился, хилая прижимная пластина и «петушиный хвост» над ней. Пластина с хвостом соединена только тонкой перемычкой, теплопередача сомнительная. Термопрокладки на радиаторах мосфетов 1,0мм, меньше ширины основания радиатора, судя по отпечаткам больше охлаждают драйвера чем мосфеты.

Сравнил с радиаторами мосфетов на материнке классом повыше (ASYS PRIME X370-PRO), число мосфетов и регулируемых каналов одинаково:

Все логично, более толстая опорная пластина, ширина основания «петушиного хвоста» побольше, максимальная над мосфетами, далее толщина ребер снижается, прижимное крепление винтами. Понятно, что имеющиеся радиаторы не переделать, надо искать заготовку для новых.

Такая заготовка, радиатор на 7 транзисторов в метало-стеклянном корпусе родом из 90-х годов была найдена в старом барахле. Кусок сзади-слева вырезан для переделки.

Чертежи были сделаны, но в основном подгонка производилась по месту.

Достаточно много слесарных работ ножовкой и напильником с промежуточной проверкой, заглаживание шкуркой и надфилем. Результат:

Новые радиаторы ощутимо тяжелее, крепление винтовое, в лапках радиатора нарезана резьба М3. Из-за большей ширины радиатора для мосфетов процессора и расположения его разьема (процессора) дополнительного 12V питания, пришлось в задней части подрезать крайнее ребро.

Термопрокладки были заменены на новые, купил GELID 0,5мм, 80x40мм, вырезал по размеру основания радиаторов. Про защитную пленку термопрокладки, с одной стороны она голубая и ясно видна, с другой прозрачная и ее как бы нет. Отдирать надо обе, термопрокладка должна быть матовая.

Про эффект от замены ничего не скажу, наверное есть, замерить и сравнить нечем, разгоном не увлекаюсь.

Правда частоту памяти выставил на 3200 (номинальное 2400), напряжение не повышал, старый радиатор мосфетов ОЗУ был еле теплый, новый возможно холоднее, но палец не термометр.

Радиатор мосфетов питания процессора вообще находится на выхлопе башенного кулера процессора с PWM и 120мм вентилятором, а датчика мониторинга у него нет.

Я прикидывал возможность установить на радиаторы датчики мониторинга. Примерил PT-100:

Если до формирования лапок в радиаторах просверлить для датчиков отверстия с торца диамметром 4мм, должны встать. Но ведь сигнал от них (от датчиков) еще нужно обработать и завести на плату.

Вовремя себя одернул, не стал заморачиваться.

Внезапно перестал включаться компьютер, вскрытие показало наличие вздувшегося электролитического конденсатора по цепи питания +5 В на материнской плате. Пришлось заняться заменой конденсатора.

Когда извлек материнскую плату, то был крайне удивлен ее сильному прогибу в зоне установки процессора. Приложил линейку и понял, что если не принять срочные меры, то скоро придется покупать новый системный блок.

Почему прогибается материнская плата

Мне уже были известны случаи отказа материнской платы из-за прогиба. Так как токопроводящие дорожки на материнской плате очень узкие и тонкие, то они растягиваются и в них образуются микротрещины. От перепадов температуры за счет линейного расширения материалов, постепенно микротрещины превращаются в трещины. Дорожка разорвана, и плата перестает работать. Вначале компьютер начинает изредка зависать, затем все чаще и чаще и наступает момент, когда перестает работать навсегда.

Ремонту такая материнская плата не подлежит, так имеет до семи слоев, и найти разорванную дорожку практически невозможно. Приходится заменять новой, и возникают дополнительные затраты, так как скорее всего установленные на старой материнской плате процессор, модули памяти и другие карты на новую материнскую плату не установятся, так как там уже нет нужных разъемов. На практике приходится покупать новый системный блок, хотя старый был вполне подходящим для Ваших задач.

При изучении устройства прижима радиатора к процессору стало ясно, что деформация материнской платы происходит по причине неграмотной (или сделанной умышленно) его конструкции. Радиатор прижимается к процессору, а отверстия зацепления для создания усилия прижима радиатора к процессору находятся тоже на печатной плате на удалении от места установки процессора. Таким образом, процессор на плату давит в одну сторону, а точки зацепления радиатора в противоположную. Это и приводит к деформации материнской платы.

Для исключения деформации, необходимо, чтобы действующая и противодействующая силы, которые прикладываются к материнской плате с разных сторон находились на одной оси, это требование и явилось отправной точкой модернизации конструкции прижимного устройства радиатора, не деформирующего материнскую плату.

Как видите, пластмассовые фиксаторы заменены подпружиненными винтами, но не только в этом отличие. В конструкции применена металлическая пластина и диэлектрический подпятник. В пластину вкручиваются винты, а подпятником пластина упирается вместо установки процессора. Таким образом, условия для деформации материнской платы исключены.

Модернизация системы крепления радиатора процессора

На фотографии Вы видите модернизированное прижимное устройство в собранном виде. Конструкция его настолько проста, что ее под силу повторить практически любому человеку с минимальными навыками обработки материалов.

Сначала изготавливается металлическая пластина из стали или алюминиевого сплава размером 85×85 мм толщиной 3 мм. Толщина пластины обусловлена необходимой механической прочностью. Размеры справедливы для прижимного устройства материнской платы GIGABYTE GA81915P-G. Симметрично по углам пластины сверлятся четыре отверстия диаметром 3,5 мм на расстоянии 72 мм по периметру друг от друга и в них нарезается резьба М4.

Далее изготавливается квадратная пластина из диэлектрика размером 50×50 мм толщиной 1,5 мм. Толщина пластины определяется зазором, который необходимо обеспечить для исключения касания металлической пластиной паек на материнской плате. Я вырезал из фольгированного стеклотекстолита ножницами по металлу.

Остается склеить любым подходящим клеем или двусторонним скотчем пластины между собой и конструкция готова. Перед склейкой необходимо приложить на место пайки процессора и посмотреть, не будут ли мешать выступа паек или запаянные радиоэлементы. Если мешают, то в изоляционной пластине нужно сделать выборку или просверлить в местах касания отверстия. Пластина должна лечь на плату всей плоскостью. После склейки необходимо опять приложить полученную комбинированную пластину и проверить, не будет ли металлическая часть касаться мест паек электролитических конденсаторов. Их, как правило, вокруг процессора много. Все выступающие ножки нужно обрезать бокорезами. Осталось подобрать винты, пружины и шайбы.

Готовых пружин на сжатие нужного диаметра и жесткости найти не удалось и пришлось доработать наиболее подходящую пружину на растяжение. Можно конечно обойтись и без пружин, поставив пластмассовые шайбы, но тогда сложно получить идеальное прилегание радиатора к поверхности процессора. Пружины я сделал из одной пружины от растяжки заземляющего провода кинескопа монитора. Такие пружины используются в любом кинескопном телевизоре. Внутренний диаметр такая пружина имеет 5 мм, диаметр провода около 0,5 мм.

Для того, чтобы растянуть пружину нужно продеть в ее кольца на концах две отвертки или взяться двумя плоскогубцами и прилагая небольшое усилие очень медленно тянуть в стороны до тех пор, пока не почувствуете, что металл «поддался». Отпускаете пружину и смотрите, что получилось. Шаг намотки пружины должен стать около 1 мм, если меньше, операцию повторяете. В случае промашки, в кинескопе обычно четыре пружины, так что есть на чем потренироваться. Растянутую пружину разрезают кусачками на отрезки длиной в восемь витков.

Осталось подобрать четыре винта с резьбой М4 длиной 20 мм.

Я использовал красивые винты, которыми затягиваются хомуты крепления отклоняющей системы на горловине кинескопов. Но подойдут любые, только придется ставить стандартные шайбы с каждой стороны пружины.

Комплект крепежа для модернизации прижимного устройства радиатора процессора подготовлен. Все готово для установки нового устройства крепления, но сначала нужно демонтировать старое.

Как снять радиатор процессора закрепленного на клипсах

Для установки подготовленного нового устройства прижима радиатора процессора требуется радиатор снять. Радиатор закреплен на проушины с помощью четырех пластиковых клипс. Для освобождения их нужно отвертку с плоским жалом вставить в шлиц каждой клипсы, и повернут ее подвижную часть против часовой стрелки на 90°.

Затем рукой прижимая радиатор сверху, по очереди вытащить подвижные части клипс вверх. Фиксирующие штыри выйдут из промежутка между лапок защелок, и радиатор легко выйдет вверх.

Слева на фото штырь раздвинул защелки, и они надежно зафиксированы в плате. По центру подвижная черная деталь клипсы поднята вверх. Справа штырь освободил защелки, они больше не зацепляются за плату, и радиатор легко можно снять. Далее фиксаторы вынимаются из проушин крепления радиатора, они больше не нужны.

Как снять кулер с радиатора процессора

Кулеры на радиаторы процессора, как правило крепятся двумя способами: - с помощью защелок и винтов.

Как снять кулер с процессора

закрепленного с помощью защелок

После того, как радиатор снят, необходимо открепить от него кулер и очистить ребра радиатора от пыли. Кулер тоже нужно почистить от пыли и в случае необходимости смазать подшипники графитной смазкой.

Для снятия кулера с радиатора, нужно отжать отверткой с плоским жалом, расположенные диаметрально противоположно две довольно тугие защелки.

Как снять кулер с процессора

закрепленного с помощью винтов

На некоторых современных материнских платах радиатор процессора крепится с помощью четырех длинных винтов, способом, описанным выше при модернизации крепления.

Плата не деформируется, но в случае необходимости смазать шумящий кулер приходится снимать и радиатор, так как кулер к радиатору закреплен с помощью общих винтов.

Для удобства установки кулера и радиатора на винтах сделаны проточки в которых фиксируются фигурные стопорные шайбы, и для того, чтобы снять кулер для смазки сначала необходимо их снять.

Для этого нужно разместить радиатор с кулером на краю стола таким образом, чтобы вин мог свободно двигаться вдоль оси, не упираясь в поверхность стола. Далее нужно наложить на винт деревянный брусок или фанеру, чтобы не испортить резьбу, и молотком нанести несколько ударов.

При снятии шайб надо быть внимательным, чтобы не улетели пружины, а то придётся их потом долго искать. Кулер снят и можно приступать к его очистке от пыли и смазке.

Установка кулера на радиатор производится в обратном порядке. На винты надеваются пружины, они продевается через крепежные отверстия кулера и радиатора. Далее на винты надеваются стопорные шайбы и сажаются на прежнее место.

Чтобы надеть фиксирующую шайбу на винт нужно подобрать отрезок трубки или гайку, которая свободно надевается на всю длину винта.

Далее тиски нужно отрегулировать таким образом, чтобы между их губками было расстояние чуть больше, чем диаметр винта. Ударами молотка по головке винта забивают его в стопорную шайбу, пока она не сядет в проточку.

Если тисков под рукой нет, то можно взять трубку или несколько гаек. Длина трубки или суммарная толщина гаек должна быть чуть больше, чем длина винта от начала резьбы до проточки.

Можно на винты не надевать фиксирующие шайбы, но в таком случае устанавливать радиатор с кулером на процессор будет очень неудобно.

Радиатор процессора и кулер собраны и осталось только установить их на процессор материнской платы, не забыв равномерно размазать по поверхности процессора и радиатора старую термопасту (если она не засохшая) или нанести свежую.

Как нанести термопроводящую пасту

Старую термопроводящую пасту с процессора, так и контактируемой поверхности радиатора, требуется полностью удалить, так как она со временем густеет и если установить радиатор без замены пасты, то эффективность отвода тепла радиатором от процессора будет ниже.

Процессор лучше не вынимать из кроватки, но если потребуется, то достаточно отвести в сторону рычажок и поднять его вверх, далее открыть прижимную рамку и извлечь процессор.

Термопроводящая паста сделана на основе силикона и хорошо удаляется хлопчатобумажной тканью. Достаточно прижимая ткань к поверхности хорошенько ее потереть.

Перед тем, как нанести новую термопроводящую пасту, нужно проверить сделанное устройство для крепления радиатора, установить радиатор и притянуть его винтами. Если все встало хорошо, можно приступать к окончательной установке радиатора на процессор. Так как контактируемые поверхности процессора и радиатора имеют хорошую плоскостность, то достаточно нанести на них тонкий слой термопроводящей пасты. Требований к равномерности нанесения не предъявляются, так как паста имеет мягкую консистенцию и при прижиме хорошо растекается.

Я наношу лезвием отвертки. Термопроводящую пасту можно приобрести в любом магазине, торгующем компьютерной техникой. Продается в тюбиках или шприцах. Для нанесения будет достаточно одного миллилитра.

Установка радиатора на процессор

Теперь можно приступать к установке радиатора. Кладете радиатор на процессор, ориентируя его таким образом, чтобы был доступ к защелкам кулера, тогда в случае необходимости его смазки или замены, будет возможность снять кулер, не снимая радиатор. Отверстия в крепежных лапках радиатора должны находиться строго над отверстиями в материнской плате.

Осталось закрутить четыре винта, и радиатор будет установлен на свое место. Для обеспечения равномерного давления нужно, чтобы концы всех винтов выступали из металлической пластины на одинаковую длину. Для создания необходимого усилия прижима радиатора к поверхности процессора пружины должны быть сжаты не менее чем на половину своей длины.

После установщики на радиатор кулера и подключения его к материнской плате модернизацию устройства прижима радиатора к процессору на материнской плате можно считать законченной.

Если в системном блоке компьютера не предусмотрено охлаждение процессора подачей воздуха из окружающей среды, то рекомендую еще немного протрудиться, доработав систему охлаждения процессора по описанию в статье сайта «Доработка системы охлаждения процессора».

В самом нагретом месте, над мостом, ребер нет, зато красуется логотип фирмы. У меня сразу возникла мысль пластину с логотипом вырезать, и установить игольчатый радиатор, по прикидкам прекрасно подходил радиатор от старой видеокарты:

Прикинул, как буду делать, чертеж радиатора южного моста:

Верхняя пластина выпиливается ножовкой, остатки выравниваются напильником. Нижняя пластина в месте, предназначеном для установки дополнительного радиатора, также выравнивается напильником (там то ли остатки, то ли зачатки ребер 0,2-0,3мм).

Чертеж радиатора видеокарты:

У радиатора отпиливается ножовкой крайний ряд иголок с ушком, выравнивается напильником. Второе ушко спиливается, сторона так-же выравнивается напильником.

Теперь по углам необходимо просверлить отверстия для винтов, а значит радиаторы необходимо зафиксировать относительно друг друга. К сожалению у меня такой струбцинки нет, я сделал по другому. Тщательно выставив боковые зазоры радиаторов, сверлом 1.0мм со стороны иголок я просверлил первое отверстие между иглами. Сверлил на станке, предварительно ничего не размечал. В отверстие загнал обрезок провода 1.0мм, прекрасно подошел вывод резистора МЛТ-2.

Повернул радиаторы на 180, опять тщательно выставил зазоры, проверлил второе отвестие по диагонали, зафиксировал обрезком провода 1.0мм. Третье отверстие тоже фиксировал, четвертое фиксировать не к чему.

После того, как все четыре отверстия просверлены, снимаем фиксаторы, разьединяем радиаторы. Подбираем четыре винтика, я нашел М3х8 с головками впотай. В переделываемом радиаторе ASYS рассверливаем отверстия до 3,5мм. С нижней стороны зенкуем для головок впотай. Совсем впотай не получилось, надо контролировать еще и толщину заглубления в радиатор. Заглубился примерно на 1мм (и 1мм остался), шляпки винтов выступают

0,3-0,4мм, вполне допустимо. Отверстия в радиаторе от видеокарты рассверливаем до 2,3-2,4мм, нарезаем резьбу М3.

Предварительно скручиваем, проверяем как совпало, при необходимости устраняем огрехи. Если все нормально, разбираем, наносим термопасту между радиаторами, собираем, скручиваем. Я использовал термопасту AEROCOOL Baraf-S, брал в 3,5г тюбике, еще и удобную лопатку приложили. Рекомендую перед использованием подержать пакетик с пастой минут 5-10 в кипятке, наносить будет легче. По тактильным ощущениям вес радиатора увеличился раза в два, более точных измерений произвести до переделки не догадался.

Вместо нее нанесена термопаста (без фанатизма), перед этим и чип и радиатор желательно обезжирить. Одеколоном, водкой, спиртом, можно и растворителем, чип с лазерной гравировкой, ничего не не должно стереться (не пробовал растворителем). Южный мост в BGA исполнении, даже если немного термопасты вылезет за габарит, на контакты не попадет, да и примененная термопаста заявлена как неэлектропроводная. Но лучше подстраховаться, наносим термопасту тонким слоем и на чип и на радиатор, совмещаем, сдавливаем, снимаем радиатор. Осматриваем место соприкосновения, любые потеки и вылезы за габарит снимаем лопаткой (с небольшим запасом), ставим на место. Штатные подпружиненные пластмассовые клипсы заменены винтами М3х20. Надета изолирующая шайба, винты вставлены снизу, на винты одет радиатор, пружинки от пластиковых клипс, металлические шайбы, гайки М3. Такое крепление позволяет в некоторых пределах менять усилие прижима радиатора.

По результатам мониторинга в BIOS температура южного моста в состоянии ожидания стала

36-37 градусов, тактильно температура радиатора почти не изменилась (хотя тут все субьективно, ранее тыльную сторону ладони клал на ровную поверхность, теперь на игольчатый радиатор). Я доволен переделкой, и дополнительный радиатор к месту, и замена терможвачки на тонкий слой термопасты много значит.

Замена радиаторов мосфетов.

После доработки радиатора южного моста осмотрел радиаторы мосфетов, вид не понравился, хилая прижимная пластина и «петушиный хвост» над ней. Пластина с хвостом соединена только тонкой перемычкой, теплопередача сомнительная. Термопрокладки на радиаторах мосфетов 1,0мм, меньше ширины основания радиатора, судя по отпечаткам больше охлаждают драйвера чем мосфеты.

Сравнил с радиаторами мосфетов на материнке классом повыше (ASYS PRIME X370-PRO), число мосфетов и регулируемых каналов одинаково:

Все логично, более толстая опорная пластина, ширина основания «петушиного хвоста» побольше, максимальная над мосфетами, далее толщина ребер снижается, прижимное крепление винтами. Понятно, что имеющиеся радиаторы не переделать, надо искать заготовку для новых.

Такая заготовка, радиатор на 7 транзисторов в метало-стеклянном корпусе родом из 90-х годов была найдена в старом барахле. Кусок сзади-слева вырезан для переделки.

Чертежи были сделаны, но в основном подгонка производилась по месту.

Достаточно много слесарных работ ножовкой и напильником с промежуточной проверкой, заглаживание шкуркой и надфилем. Результат:

Новые радиаторы ощутимо тяжелее, крепление винтовое, в лапках радиатора нарезана резьба М3. Из-за большей ширины радиатора для мосфетов процессора и расположения его разьема (процессора) дополнительного 12V питания, пришлось в задней части подрезать крайнее ребро.

Термопрокладки были заменены на новые, купил GELID 0,5мм, 80x40мм, вырезал по размеру основания радиаторов. Про защитную пленку термопрокладки, с одной стороны она голубая и ясно видна, с другой прозрачная и ее как бы нет. Отдирать надо обе, термопрокладка должна быть матовая.

Про эффект от замены ничего не скажу, наверное есть, замерить и сравнить нечем, разгоном не увлекаюсь.

Правда частоту памяти выставил на 3200 (номинальное 2400), напряжение не повышал, старый радиатор мосфетов ОЗУ был еле теплый, новый возможно холоднее, но палец не термометр.

Радиатор мосфетов питания процессора вообще находится на выхлопе башенного кулера процессора с PWM и 120мм вентилятором, а датчика мониторинга у него нет.

Я прикидывал возможность установить на радиаторы датчики мониторинга. Примерил PT-100:

Если до формирования лапок в радиаторах просверлить для датчиков отверстия с торца диамметром 4мм, должны встать. Но ведь сигнал от них (от датчиков) еще нужно обработать и завести на плату.

Вовремя себя одернул, не стал заморачиваться.

Читайте также: