Как сделать материнскую плату своими руками

Обновлено: 03.07.2024

Максим Лапшин — владелец Эрливидео, его компания уже 10 лет разрабатывает серверный софт для доставки и обработки видео. Его использует телевидение, он нужен для работы с камерами. Софт работает с разными вариантами железа, доставка — цифровая.

При этом заказчики частенько спрашивали и про железо. Сначала разработчики отправляли клиентов подбирать его самостоятельно, но не все были этому рады — большинство хотят получать все в одном окне. Одновременно копилась статистика, когда клиенту обычно продают то, что надо сбыть продавцу. В итоге, если что-то не работало, виноват был Эрливидео.

Так родилась идея создать свою материнскую плату. Идея переросла в большой квест, про который Максим рассказал на HighLoad++ Весна 2021. Все детали прохождения — в сегодняшней статье.

Сначала мы решили обкатать всё на чужом, готовом железе, подходящем под наши задачи. Мы нашли производителя сервера, в который могли бы воткнуть нужные нам ускорители, и написали огромное количество софта, чтобы это заработало. Отдельной головной болью было найти упаковщика Linux для нашей железки. Потому что это абсолютно вылетающая из всех реестров профессия.

Так или иначе, мы это запустили, поставили клиентам, они попробовали и им понравилось. Так мы продали наше первое железо. Но одновременно мы захотели, во-первых, улучшить характеристики, а во-вторых, сделать дешевле. Так мы пришли к идее разработки собственной материнской платы.

Заказываем своё железо

Форм-фактор

Вариантов у нас было два. Стандартный форм-фактор или четырех юнитовый сервер, в который набиты видеокарты. Но так как последний сейчас невозможно купить из-за майнеров, мы выбрали форм-фактор ATX — он втыкается куда угодно.

Он же подошел по двум другим важным моментам — электричество и отвод тепла. Железок на 4 юнита и 2 киловатта в стойку можно поставить максимум три. Больше 6 киловатт на стойку — это предел, за которым заканчивается теплоотвод. Хотя один из наших клиентов в свой дата-центр завел городскую холодную воду, выпуская обратно немножко не такую холодную воду. Но не у всех есть возможность подогреть воду для целого города.

Плата

В разработке плат у нас опыта не было. Один коллега когда-то заказывал маленькую плату, другой возился с этим. Мы представляли в целом, что там есть текстолит, медь. и на этом наши знания заканчивались. Но зато мы понимали, что именно хотим получить — и решили найти студию разработки железа. Нам казалось, что сделать им заказ будет также просто и предсказуемо, как ремонт в квартире.

Выбор подрядчиков

Первое знакомство с железячниками было отрезвляющим, потому что у нас в стране они чаще всего работают через госзаказы, а то и гособоронзаказы, что совсем грустно — они очень специфичные.

Очень многие хотели Техническое Задание (говорить с придыханием). Конечно, мы его родить не могли. Мы пришли всего лишь за дизайном карты, за общими ориентирами, и не представляли, какие детали там должны быть. А так как исполнитель лучше нас разбирается в этом, любые договорные отношения были бы нечестными априори. Нам могли любые вещи вписать в договор, и мы бы не поняли, что это означает. И, конечно, невозможно начать с MVP, потому что нельзя сделать маленький кусочек платы, запекая ее по чуть-чуть. Её сразу надо делать, и с первого раза она должна запуститься (нет).

Но представим, что мы все-таки напишем ТЗ. Тут может быть другая проблема — чем больше мы на этапе дизайна будем вносить технических деталей в техническое задание, тем больше шансов всё похоронить. Потому что мы можем вписать по ошибке что-то, что поднимет ценник в 2 раза или сделает задачу вообще нереализуемой. Чтобы нам не сказали потом: «Это же вы написали! Вы же сами захотели посреди комнаты фонтан!», мы искали экспертизу исполнителя еще на этапе проектирования.

В других странах, вероятно, по-другому, но мы хотели начать с России. Поэтому я не буду говорить про топовые фирмы типа Antmicro, это офигенные, восхитительнейшие ребята. Они даже делают софт для отладки дизайна, то есть заранее его моделируют. За этим будущее, но пока не все в это будущее пришли. Наши середнячки хотят писать софт сами, потому что привыкли делать сразу ПАК (программно-аппаратный комплекс). Но нам не были нужны их услуги.

И, честно говоря, весь софт для проектирования железа, что я увидел на рынке дизайна железа — ужасен. Если вы пользовались Rational Rose и пытались коммитить в CVS, или работали с Zope, то знаете, что это больно, это кошмар. Также там не пользуются системой контроля версий — у них нет практики, например, построить дельту, чтобы посмотреть изменения. Поэтому вычислить, что поменялось между двумя файлами с дизайнами — целая история. Естественно, о встройке этого софта в GitLab или куда-то еще — речь даже не идет.

Кроме того, большинство железячников не очень итеративны. Для многих из них не понятно, как можно попробовать что-то, потом еще что-то — и идти маленькими шагами. Нет, они говорят: «Давайте сделаем всё сразу, и у нас сразу хорошо получится!». Когда я слышу такое от девелоперов, у меня сводит скулы. И с софтом, и с железом так обычно не получается, но они там все еще считают, что это возможно.

В итоге мы начали экспериментировать сами.

Делаем железо своими силами

Мы же разработчики — мы знаем, что надо экспериментировать. Чем раньше fail, тем быстрее получим результат. Даже если по мнению железячника PCI Express линии обязаны быть друг от друга на строго фиксированном расстоянии, мы их можем, например, подвесить в воздухе. И всё, оказывается, будет работать — просто не так быстро, как нужно. Но мы хотя бы пощупаем, как это работает.

Наши эксперименты показали, что дни прототипирования берегут месяцы производства. Собрав прототип на столе, мы выиграли не меньше 8 месяцев на том, что протестили железо. Потому что сразу выяснились некоторые проблемы, и мы смогли что-то переделать.

На столе мы проверили почти всё, что смогли: управление питанием, ethernet, другие устройства. Мы выяснили, как правильно запустить процессор, потому что из документации это было не совсем понятно. Конечно, запустить Intel’овский процессор класса Core i9 на столе — это безнадега. Потому что это очень сложное устройство с жутко синхронизированными таймингами старта, подачей напряжения и пр. А вот system on module — вполне можно. Плюс мы разобрались с разной периферией, например, с gpio и i2c — низкоскоростными шинами, по которым вся эта машинерия вместе связывается, — и заставили их работать.

Всё, что мы поленились проверить, поехало во вторую итерацию. Это +1 год. Например, мы не проверили сеть на перекачку пакетов. Понадеялись, что она будет держать гигабит в нужных условиях. Но потом выяснили, что не у всех ARM есть APIC, и прерывания живут на одном ядре. А значит, он схлопнется где-то на 200-300 Мб перекачки данных и не сможет выйти на максимальный перформанс.

Результаты экспериментов помогли нам в общении с железячниками. Мы сами поменяли ряд требований после того, как их проверили. На прототипирование у нас ушло 2-4 недели, что не такой уж большой срок на фоне общего времени проекта, одно растаможивание занимает 3-4 недели. Так что пока вы согласовываете договор с железячниками, можно успеть выяснить те детали, которых не хватало.

Также мы выписали гипотезы о том, что может похоронить проект. И на этом же этапе сформировали очень важный список требований, что мы будем проверять, когда получим плату.

Софт надо писать и тестировать сразу же. Если подождать готовой железки, вас ждет +1 год на вторую итерацию. А если софт будет готов к получению платы, вы сразу сможете его залить и проверить, что не работает, чтобы сформировать вторую итерацию. Она будет, можете не сомневаться.

При этом мы сразу проектировали железку под автоматизированную тестируемость, чтобы можно было подключить еще один компьютер. Написали набор тестового кода, который заливает всю firmware и полностью ее прошивает. Это можно делать в цикле CI, выжигая флешку до упора, чтобы можно было поменять и заново это все сделать. Я не знаю, как обеспечить качество без CI. У железячников с этим очень плохо. Они привыкли к концепции ручного тестирования — прокликал и нормально, отправляй, дальше разберутся.

Удаленная управляемость и разрабатываемость

IPMI и его аналоги мы тоже запланировали сразу. Управление питанием, прошивкой — это непросто и очень важно. Железячники не считают это нужным по умолчанию, и далеко не все компьютеры легко сделать удаленно управляемыми. Например, для десктопа это целая история. Даже среди серверов есть экземпляры без банального IPMI.

Наверное, для сотового телефона это и не очень нужно. Но если какую-нибудь умную колонку сделать с плохим управлением, как ее восстанавливать, когда она окирпичится? Мы же теперь можем прямо сказать клиенту: «Слушай, апгрейд прошел плохо, воткни флешку, мы вместе сейчас её пресетим», потому что возить плату из Чили и обратно — долго и дорого.

Разрабатываемость тоже нужна удаленная, вплоть до UART снаружи. Шансов на то, что вы наймете человека, способного писать прошивку на этот девайс в том же городе, где он находится — мало. Поэтому мы заранее продумали, чтобы человек мог делать это удаленно. Особенно, когда всех заперли по домам и запретили ездить на работу.

Выбор подрядчиков

Параллельно с экспериментами мы продолжали искать исполнителей для дизайна, проектирования, печати и распайки компонентов. Это можно делать в одной компании, а можно в разных.

Например, по совету мы пришли к известной китайской фирме. Те исчезли в закате. Через два месяца наш клиент пришел к нам с китайской платой по нашему дизайну и просьбой написать софт под неё. Выводы делайте сами.

В итоге нам повезло найти людей, которым хватило схемы на салфетке — человек молча вынул из кармана пример похожей штуки и сказал: «Я такое делал, тебя понял. По деньгам договоришься, а я займусь своим любимым железом». В этом хорошем взаимном процессе мы наконец родили описание всех схем, в том числе ЭПС — электрическую принципиальную схему.

Квалификации программиста здесь еще достаточно для понимания всех деталей. А их очень важно прояснить. Например, с SDK. Нам предлагали поставить роутер на чипе за 5$, но к нему — SDK за 100K$. Или нам не хотели продавать разъемы из-за того, что «у вас в стране КГБ и шпионы». И мы покупали на Эру.

Это был последний этап, где я еще мог что-то понять, дальше все стало намного сложнее. На уровне электроники начинаются резисторы и конденсаторы. Я в этом не разбираюсь, и мог лишь доверять исполнителям. Но и это были еще цветочки. После этого этапа начался кондовый опыт исполнителя.

Механика

Нам был нужен человек с опытом создания платы и получения брака и нам был терморасчет двух опорной шарнирной балки для нашей железки. Потому что материнская плата может изгибаться при нагреве и расслаиваться. Несмотря на мизерное потребление в 100 ватт нашей платой, по ней проходит хоть и низковольтовый, но огромный ток. 220-100 ватт превращаются в полвольта, т.е в 400 раз больше! В результате плата греется и начинает гулять. А если максимальный нагрев — между винтами, то в этом месте плата начнет выгибаться.

Причем это обычное дело. У нас есть аналитики, которые тренируют нейросетки на полубытовых компьютерах. Их железо уходит в максимальный нагрев на неделю-две, и потом может не выйти. Потому что материнская плата реально расслаивается — мы такое видели. Но здесь мы не могли этого допустить. Поэтому человек, который проектирует плату, должен был точно знать, где будут точки крепления, чтобы туда перенести зону максимального нагрева. Заодно сделав это так, чтобы весь корпус не сильно гулял.

Короче, я понял, почему сервера железные, а не пластмассовые — иначе материнка их порвет на части. Это будущая надежность. Для бытового компьютера это не так важно, потому что он поработал и выключился. Мы же рассчитывали на 100% нагрузку 7/24 на весь срок жизни платы.

Но и это еще не все.

Технология печати

После этого свои поправки начинают вносить технологи печати и распайки — это нельзя напечатать, то нельзя распаять. При печати есть нагрев, прогрев, остывание, есть процессы и просверловки. Нельзя, например, просверлить только 4 слоя (можно, но фантастически дорого). Поэтому сверлят насквозь, и если просверлят что-то не то, будет грустно. Поэтому проектировщик должен скомпоновать все 12 слоев и тысячи дорожек так, чтобы, просверливая в нужных местах, все оказалось в нужном месте, и при этом при остывании плату не покоробило.

Например, технологи возвращали нам платы со словами: «Это нельзя сделать», и железячники перекомпоновывали детали на плате — переносили, перетаскивали. Отсюда может пойти смена функциональности. Например, мы хотели разместить 4 SSD, но нам сказали, что придется оставить только 2. Мы старались быть готовыми к тому, чтобы очень быстро менять даже концепцию железа, потому что приходится учитывать реалии.

И пока технологи создавали плату, мы стали покупать компоненты.

Закупка компонентов

Здесь есть ряд нюансов. Если взять много, что-то останется лишним, а это дорого. К тому же, пока вы перекомпоновываете плату, что-то может стать ненужным. Взять мало — не хватит, и придется потерять 2-3 месяца на ожидание новых компонентов. Конечно, мы выбрали первый вариант, и у нас осталась россыпь ненужных резисторов.

Но основная проблема в том, что если мы хотим печатать в России, то наш перечень номеров деталей, которыми усыпана вся материнка, не совпадает с международной номенклатурой. Эра не поможет. Потому что компоненты, как правило, подбираются не как «Нам нужен резистор марки такой-то», а «Нам нужен резистор, у которого такие-то характеристики, и пускай программа сама подберет что-то под них». Это больно.

Поэтому мы выбрали печать в Тайване, а распайку — в Москве. Получилось хорошо. Наоборот вышло бы плохо: в России таких плат из 12 слоев, к сожалению, делать пока не умеют, это возможно только в Тайване или в Германии.

После того как мы все согласовали, а завод принял наши детали, прошло примерно 4 месяца. Наша плата приехала в офис.

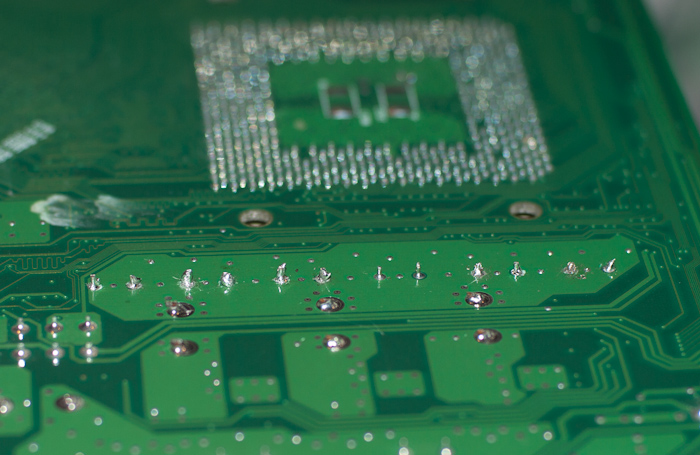

Отладка

4 месяца — это фантастически быстро, но плата, конечно, не включилась — и мы взяли в руки вольтметр и осциллограф. Верхнего слоя лака на плате не было, и мы могли подпаивать или распаивать проводочки, обрезать линии. Хороший проектировщик, самый рискованный, выносит для этого линии наверх — потому что на третьем слое снизу, как правило, это невозможно.

Одновременно мы судорожно переделывали софт, потому что какие-то детали оказались не такими, как казались.

На этом этапе у нас была офигенная история. Сестру этой платы курьер при доставке к дизайнеру-железячнику просто выбросил по пути в мусорный бак. Плату, которая была практически в единственном экземпляре. Этот риск мы вообще никак не могли предположить — это как упавший метеорит. В целом, здесь может что угодно пойти не так — вплоть до того, что можно выяснить, что на такой конфигурации вообще ARM не заводится.

Но мы завершили отладку, и у нас на столе появился первый образец готовой платы. Она запустилась и заработала, но как мы выяснили — не на полную мощность. Поэтому мы вспомнили про тот поток идей, которые на первом этапе отсеяли со словами «Это будет дальше». Сейчас мы делаем на их основе второй девайс, потому что первый на продажу не вышел.

Во втором мы перекроили сетевое ядро, заменили форм-фактор и главный процессор. За год NVIDIA тоже выпустила другие процессоры на новом форм-факторе. Это не так страшно, мы вносим изменения. Во время отладки мы выяснили, что упустили, и как плата будет работать. Со второго раза она должна получиться идеальной и, скорее всего, уже пойдет в продажу.

Итоги

Мы понимали, что ошибемся практически везде, где только можно, поэтому просто отнеслись к этому с пониманием. При создании второго прототипа мы учли все ошибки, что совершили в первом. Более того, мы остались партнерами с вендором, на чьем железе создали свой пробный транскодер. Его сейчас тоже продаем, это прекрасный канал сбыта.

Наш первый прототип похож на него, но в 2 раза меньше съедает электричества. Кроме того, он намного дешевле, потому что Intel — это дорогая штука, а у нас ARM, который стоит просто копейки по сравнению с ним. Ну и просто круто от Intel отказаться!

Со вторым прототипом мы рассчитываем получить предсказуемую и проверенную конфигурацию. Ее будет легче обеспечить качественную поддержку из-за отсутствия многочисленных вариантов железа. Продажи теперь будут гораздо быстрее, time to market — ниже, так как не нужно будет ждать неизвестно сколько времени (то ли один день, то ли два месяца), когда приедет нужная видеокарта. И прибыль от всего этого, конечно, никто не отменял.

В этом году нас ждёт ещё два HighLoad’a: 20-21 сентября в Санкт-Петербурге и 25-26 ноября в Москве. Приём заявок на московские выступления открыт, все подробности здесь. Питерское расписание уже готово.

Билеты уже в продаже. Их стоимость растёт — чем ближе к мероприятию, тем дороже. Вы можете сегодня забронировать себе места по текущей стоимости, и затем у вас будет несколько дней на то, чтобы принять решение. Текущая стоимость до 31 июля: в Питере, в Москве.

Встречаемся на конференции!

Не спорю, что в сети информации на эту тему очень много и, наверное, на каждом радиолюбительском сайте есть описание ЛУТовской технологии. Но из всех этих вариантов я выбрал один, который позволяет мне делать действительно качественные печатные платы не уступающие заводским. В этом варианте нет каких-либо тонкостей способных повлиять на результат. Именно этим методом я хочу с вами поделиться.

Вообще метод изготовления печатных плат с помощью лазерного утюга не сложен. Его суть заключается в способе нанесения защитного рисунка на фольгированный текстолит.

В нашем случае защитный рисунок мы сначала с помощью принтера выводим на фотобумагу, глянцевую ее сторону. Затем в результате нагрева утюгом, размягченный тонер прижаривается к поверхности текстолита. Подробности сего действа читайте далее…

Для изготовления платы по технологии ЛУТ нам понадобится:

фольгированный текстолит (одно- или двухсторонний)

лазерный принтер

утюг

ножницы по металлу

глянцевая фотобумага (Lomond)

растворитель (ацетон, спирт, бензин и т.д.)

наждачная бумага (с мелким абразивом, нулевка вполне подойдет)

сверлилка (обычно моторчик с цанговым патроном)

зубная щетка (очень нужная вещь, не только для здоровья зубов)

хлорное железо

собственно сам рисунок платы нарисованный в Sprint-Layout

Берем в руки ножницы по металлу и вырезаем кусок текстолита по размеру нашей будущей печатной платы. Раньше я резал текстолит ножовкой по металлу, но это, оказалось, по сравнению с ножницами не так удобно, да и пыль текстолитовая очень докучала.

Полученную заготовку печатной платы хорошенько шкурим наждачной бумагой – нулевкой до появления равномерного зеркального блеска. Затем смачиваем кусочек ткани ацетоном, спиртом или каким еще растворителем, тщательно протираем и обезжириваем нашу плату.

Наша задача очистить нашу плату от окислов и “потных рук”. Само собой после этого стараемся руками нашу плату не трогать.

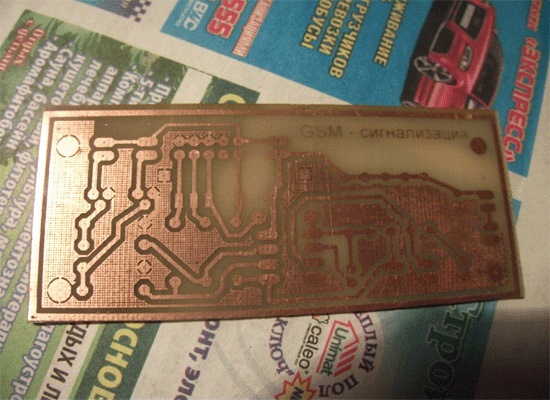

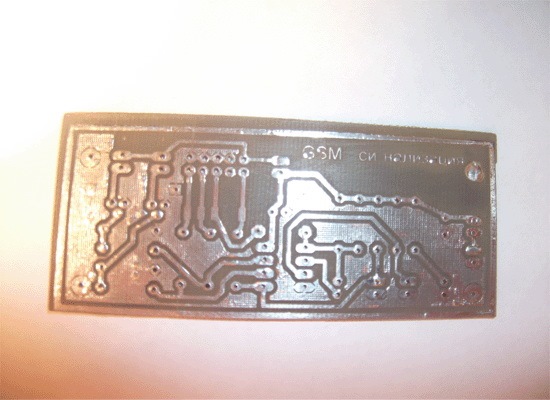

Подготовка рисунка печатной платы и перенос на текстолит.

Нарисованный заранее рисунок печатной платы, мы распечатываем на фотобумагу. Причем в принтере отключаем режим экономии тонера, а рисунок выводим на глянцевой стороне фотобумаги.

Теперь достаем из-под стола утюг и включаем в сеть, пускай нагревается. Свежераспечатанный лист бумаги ложим на текстолит рисунком вниз и начинаем проглаживать утюгом. С фотобумагой, в отличие от кальки, подложки от самоклейки церемониться не нужно, “елозим” утюгом до начала пожелтения бумаги.

Здесь можно не бояться передержать плату, или переборщить с давлением. После берем этот бутерброд с прижаренной бумагой и несем его в ванную. Под струей теплой воды подушечками пальцев начинаем скатывать бумагу. Далее берем в руки заготовленную зубную щетку и хорошенько проходим ею по поверхности платы. Наша задача содрать белый меловой слой с поверхности рисунка.

Просушиваем плату и под яркой лампой хорошенько проверяем.

Зачастую меловой слой сдирается с первого раза зубной щеткой, но бывает, что этого оказывается недостаточно. В этом случае можно воспользоваться изолентой. Белесые волокна налипают на изоленту оставляя нашу платку чистой.

Для приготовления травящего раствора нам понадобится хлорное железо FeCL3.

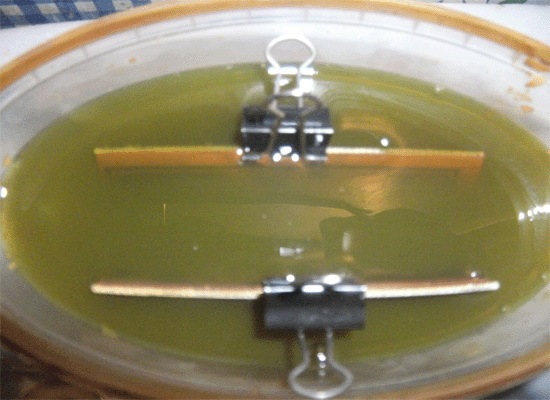

Этот чудо порошок в нашем радиомагазине стоит около 50р. Наливаем в неметаллическую посудину воды и засыпаем туда хлорного железа. Обычно на три части воды берут одну часть FeCL3. Далее погружаем в посудину нашу плату и даем ей время.

Время травления зависит от толщины фольги, температуры воды, свежести приготовленного раствора. Чем горячее раствор, тем быстрее пройдет процесс травления, но в тоже время в горячей воде есть вероятность повредить защитный рисунок. Также процесс травления ускоряется при помешивании раствора.

Некоторые приспосабливают для этого “бульбулятор” от аквариума или же крепят вибромоторчик от телефона. Вытравленную плату вынимаем и промываем под струей воды. Травящий раствор сливаем в баночку и прячем под ванну, главное чтоб жена не увидела.

Этот раствор нам еще потом пригодится. Вытравленную платку очищаем от защитного слоя тонера. Я для этого применяю ацетон, но вроде как спиртом или бензином тоже не плохо получается.

Вытравленная и очищенная плата нуждается в сверловке, так как не всегда есть возможность применения поверхностного монтажа. Для сверления платы у меня припасена небольшая сверлилка. Она представляет собой моторчик типа ДПМ с насаженным на вал цанговым патроном. Брал я его в радиомагазине за 500р. Но думаю можно применить для этого любой другой моторчик, например от магнитофона.

Сверлим плату острым сверлом, стараясь сохранять перпендикулярность. Перпендикулярность особенно важна при изготовлении двусторонних плат. Кернение отверстий под сверловку нам не требуется, так как отверстия в фольге образовались при травлении автоматически.

Проходимся по плате шкуркой нулевкой, снимая заусенцы после сверловки, и готовимся к лужению нашей платы.

Я стараюсь залуживать свои платы, и делаю это по нескольким причинам:

Залуженная плата более стойка к коррозии, и через год вы не увидите следов ржавчины на вашем устройстве.

Слой припоя на печатном рисунке увеличивает толщину токопроводящего слоя, так снижается сопротивление проводника.

На предварительно залуженную плату легче напаивать радиодетальки, подготовленные поверхности способствуют качественной пайке.

Обезжириваем плату и очищаем от окисла. Воспользуемся ацетоном, а затем буквально на секунду обмакнем в раствор хлорного железа. Порозовевшую плату обильно красим флюсом. Далее достаем паяльник помощнее и, набрав небольшое количество припоя на жало, быстрыми движениями проходимся по дорожкам нашего печатного рисунка. Остается только пройтись немного наждачной бумагой по рисунку, и получаем в результате красивую, блестящую платку.

Ну что же, вот мы и познакомились со способом изготовления печатных плат своими руками в домашних условиях.

Так что создавайте свои устройства, делайте печатные платы, а технология ЛУТ будет вам в помощь.

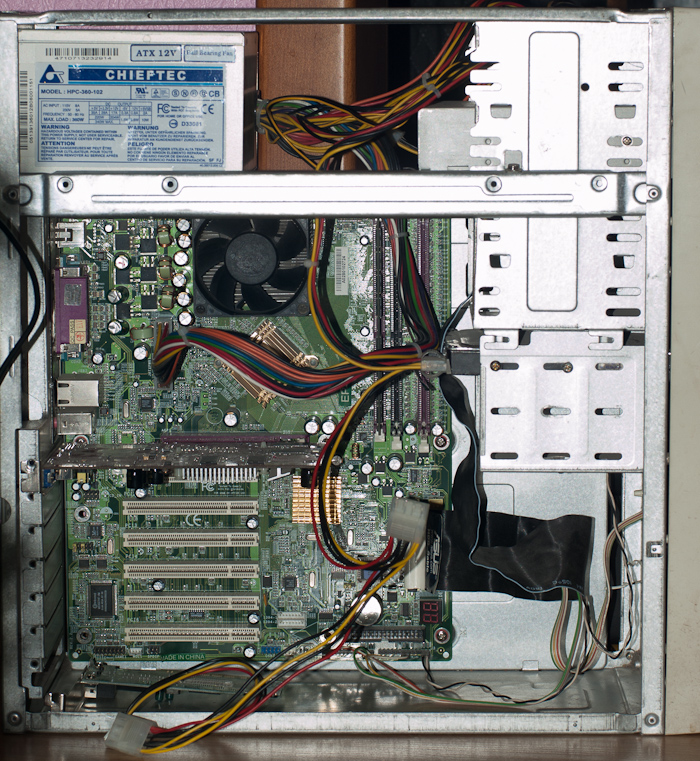

Новогодние праздники прошли на славу если бы ни одно но: из-за перепада напряжения накрылся комп у родственников. Перестал включаться. Хотя usb-устройства продолжали от него заряжаться, да и лампочка на сетевой карте продолжала мигать.

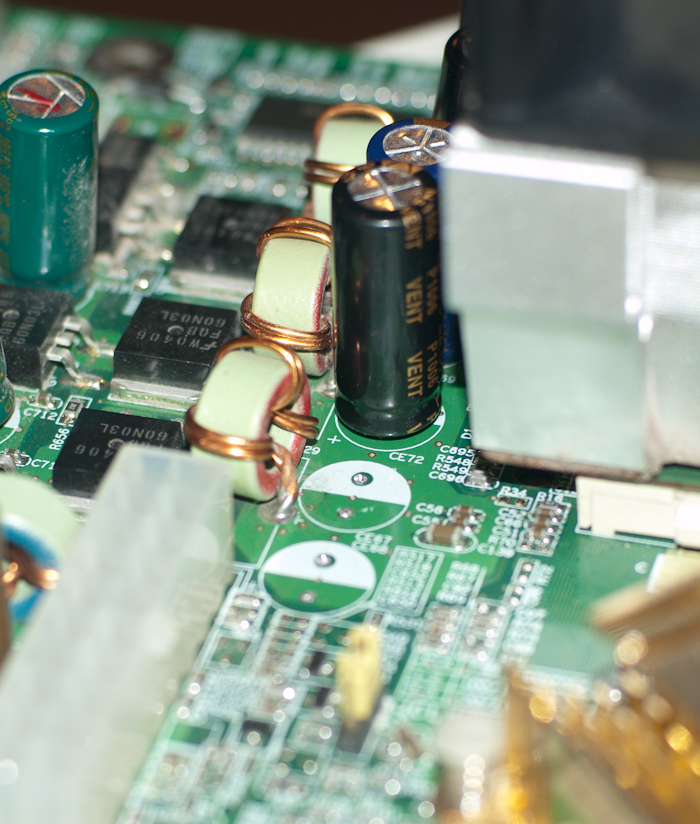

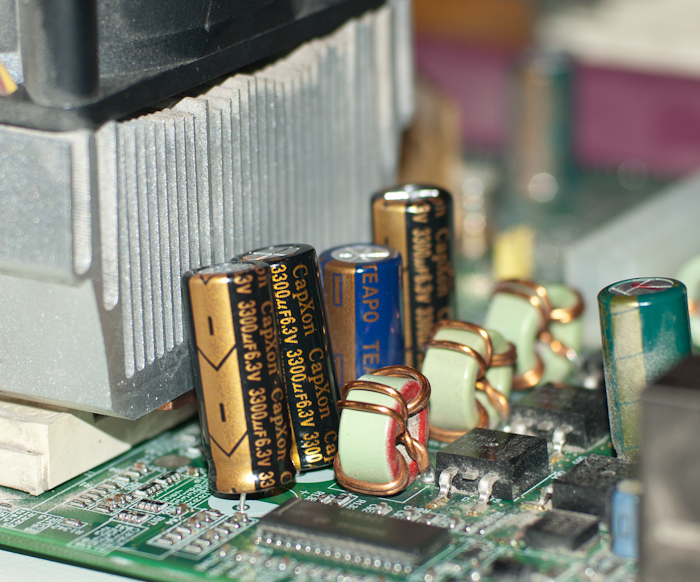

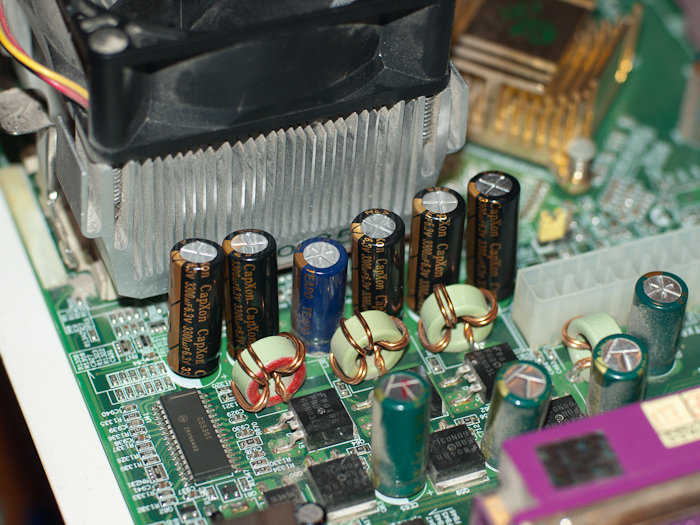

Первым делом подумал на блок питания (и оказался частично прав, но об этом позже). Разобрал комп, вытащил БП и вставил другой. Комп стал стартовать, но на этапе проверки POST моментально зависал. Отключение всей периферии и всего что можно было отключить - не помогло. Сброс BIOS, переставление джамперов на заниженную шину и прочие пляски тоже ни на что не повлияли. И тут я заметил, что электролитические конденсаторы находящиеся рядом с гнездом процессора были вздуты, а несколько из них потекли и были явно не в духе.

Итак, причина выявлена. Начинаем рассуждать: замена материнской платы на плату такого же класса выльется как минимум в 150-200 грн (Мамка на Socket A (S462) Фирмы Epox). Ремонт тоже обычно стоит не менее 80 грн. Да к тому же желание поковырять всё самому было достаточно сильным, что в купе с остальными факторами и повлияло на решение: БУДЕМ ПАЯТЬ!

Первым делом - гугл. Оказалось, что на этих материнках это достаточно частая проблема. В 2004-2005 годах ставили электролитические кондёры питания процессора марки GSC — и за эти годы эта самая GSC обросла недобрыми слухами. Спустя пару лет все конденсаторы этой марки текут и выходят из строя. Радует только то, что проблема решается заменой конденсаторов на другие. (В моём случае кондёры оказались марки TEAPO, а не GSC — видимо поэтому они продержались лет 5 без проблем.)

На современных материнских платах в цепи питания процессора используют твердотельные высококачественные японские конденсаторы. Что положительно влияет на надёжность, разгонные характеристики и даже на эстетическую составляющую :)

Вздувшиеся (пухлые, "беременные", "бочкообразные") конденсаторы - ставшее привычным явление, начиная с систем поколения Pentium II-III и позже. Причина их "появления" (в "историческом" смысле) - то, что системы стали потреблять всё больше, что приводило к большему нагреву внутри корпуса компьютера вследствие увеличения потребляемой мощности, в первую очередь - процессоров. Вдобавок, пыль внутри корпуса, затрудняющаа вентилляцию и охлаждение. В частности, именно поэтому, в большинстве случаев пухлые конденсаторы обнаруживаются вокруг разъема процессора.

Какие симптомы бывают при выходе из строя конденсаторов?

Компьютер может повисать без причины и в произвольный момент, иногда компьютер включается не сразу, а после нескольких нажатий на reset, или вообще не включается. Процессор не разгоняется до таких частот, которые он брал прежде, также возможны помехи на экране. Всё это или каждый фактор в отдельности может указывать на износ конденсаторов.

Из визуальных признаков:

- Выпуклое резиновое дно или верхний торец конденсатора.

- Разорванный верх конденсатора с заметным снаружи коричневым веществом.

- Одинаковые конденсаторы могут стать разной высоты. Это - как следствие вздутия.

На верхнем торце конденсаторов имеются углубления - несквозные прорези. В случае повышенного давления конденсатор безопасно разрывается именно по ним, без лишнего шума. На советских конденсаторах такого не было. И советские конденсаторы стреляли как петарды. Алюминиевый цилиндр, в сопровождении звука ничуть не тише петарды, может вылетать делая несколько рикошетов от потолка и стены, прежде чем успокоилтья навеки. На месте конденсатора остаются только ноги и ленты. Хорошо что на материнках не советские конденсаторы :)

Не всегда неисправный конденсатор можно определить по внешнему виду. Он может выглядеть вполне прилично, но потерять ёмкость. Определить это возможно только специальными приборами. Мультиметры, умеющие измерять ёмкость обыкновенно, ограничиваются пределом в 20мкф. Если есть сомнения в качестве конденсатора - лучше его поменять со всеми, не дожидаясь когда он лопнет.

Вообще менять желательно все конденсаторы которые попадутся вам под руку, но я ограничился этими шестью.

Вторым делом надо определить маркировку конденсаторов. На материнке стояло 6 штук с маркировкой TEAPO 6.3 V, 3300uF. На рынке они стоят по 3-4 грн за штуку. Теперь я понимаю, почему многие на форумах покупают сгоревшие материнки. Гораздо выгоднее покупать такие материнки и выпаивать с них всё что может потом пригодиться. Если кто-то будет продавать, обязательно куплю себе пару сгоревших материнок гривен по 15-20 ;)

Совет 1:

Важно соблюдать полярность конденсатора.

Не обязательно брать конденсатор один к одному, можно брать большей емкости и большего напряжения, главное требования к кондерам материнки они должны быть высокочастотными ( можна у продавцов спрашивать конденсаторы для материнок). Ни в коем случае не рекомендуется брать конденсаторы с рабочим напряжением ниже чем у тех которые стояли у вас! Т.е. если стоят на 6,3В, можно ставить на 10В, на 6,3, но ни в коем случае не на 4,3 вольта к примеру!

Конды лучше выбирать с низким ESR — 105 градусные( лучше корейские CapXon, есть комповая серия чёрно - золотые ультра низкий ESR 105 градусов) — я именно такие и взял. (Впрочем других на центральном рынке и не было :) )

Также нам понадобятся:

— паяльник (лучше точечный, в виде "пистолета", ватт эдак на 40, чтобы сильно не перегревать дорожки, но в тоже время иметь возможность достаточно быстро прогреть и выпаять ножки)

— припой олово канифоль

— спирт (для зачистки контактов от остатка флюса, а также для храбрости. Для второго случая понадобятся ещё огурцы солёные 1 шт и стопка, квашенная капуста или, на худой конец, кола.)

— кусачки или бокорезы жены (если не жалко) — чтобы откусить лишнее от кондеров, а также пинцет, чтобы вытягивать кондёры за ноги.

— бутылка Staropramen (а лучше две)

— сухарики Клинские, со вкусом копчёной колбаски. Можно ещё с сёмгой или шашлыком.

— иголка от шприца или деревянная зубочистка — для проделывания отверстий для ножек новых кондеров в материнке.

— хотябы пол-дня свободного времени.

Самое сложное — демонтаж старых испорченных кондёров.

Сначала я пытался прогревать ножки и тянуть кондёр. Но пока я нагревал одну ногу, вторая остывала, и он совсем не хотел выниматься. Убил я больше часа на это дело. (Именно для этого вам понадобится пиво и спирт!) Затем я придумал решение:

Проверните плоскогубцами испорченный конденсатор примерно на 90-180 градусов. Одна нога у него отломается. Затем держите кондёр плоскогубцами и прогревайте оставшуюся ногу паяльником с обратной стороны материнской платы. И одновременно прикладывайте небольшое усилие плоскогубцами, чтобы вытянуть кондёр. После того как вытянули, у вас останется ещё одна нога. Берём её пинцетом и тянем, прогревая с обратной стороны.

Так процесс пошел быстро и уже спустя 5 минут я извлёк 5 конденсаторов. Один оставил на всякий случай, чтобы по нему ориентироваться :)

Теперь берёмся за иголку или зубочистку. Приставляем её с той стороны где стояли кондёры в одно из отверстий. (Отверстие остаётся запаянным, а чтобы нам вставить новый кондёр, нам надо его прочистить). Греем паяльником это же отверстие с обратной стороны и прилагаем небольшое усилие чтобы игла (зубочистка) показалась со стороны паяльника.

Когда 2 отверстия готовы, можем вставлять новый кондёр. Рекомендую его ноги зачистить спиртом (если он у вас ещё остался) и пролудить. Продеваем ноги, лишнее откусываем, оставшееся - припаиваем.

И так с каждым кондёром. Не забываем про полярность. И стараемся припаивать кондёры на одинаковом уровне, одинаковой высоты — для эстетики.

На этом наш ремонт окончен. Осталось собрать всё и подключить. Проверяем — Работает. Прогонял игрушки, тесты - никаких проблем.

Правда я вспомнил, что заработало оно на другом блоке питания — на том, на котором изначально стартовало но висло на POST. Вставил родной блок питания - Codegen 300w - не включается. Значит из-за перепада напряжения родному блоку питания тоже досталось. Ну чтож, дешевый блок питания стоит гораздо дешевле материнки, а ковыряться в нём у меня уже не осталось ни сил ни опыта :) Куплю б/у блок питания гривень за 60.

C вами был Владимир Кондратюк.

Желаю удачных ремонтов, а лучше вообще чтобы у вас ничего не ломалось!

Зачастую в процессе технического творчества приходится изготавливать печатные платы для монтажа электронных схем. Расскажу о самом лучшем и продвинутом способе изготовления печатных плат при помощи лазерного принтера и утюга. Работу можно облегчить, для этого нужно использовать компьютер. Проектироваться печатная плата будет в специальной программе.

Можете это сделать в программе Sprint Layout.

- В настройках принтера нужно отключить все опции экономия тонера, если имеется соответствующий регулятор – выставляем максимальную насыщенность;

- Берём лист формата А4 из журналов или ещё откуда-то. Бумага должна быть высококачественной и иметь минимум рисунка на ней;

- Печатать рисунок платы на высококачественной бумаге нужно в зеркальном отображении. Лучше всего сделать несколько экземпляров сразу же.

После зачистки плату нужно промыть водой. Затем следует обезжирить плату, это нужно, чтобы тонер прилип получше. Обезжиривать рекомендуется бензином или ацетоном, или бытовым моющим средством.

Затем нужно перевести рисунок с листа на плату, это делать с помощью утюга. Накладываем распечатку рисунка на плату и гладим нагретым утюгом, при этом старайтесь прогревать всю плату. Тонер будет плавиться и приклеиваться к плате. Время и усилие прогрева может быть разным. В идеале тонер должен не растечься, а прилипнуть полностью к плате.

После остывания платы с прилипшей бумажкой, нужно намочить её и под потоком воды скатывайте её пальцами. Сырая бумага соберётся в катышки, а тонер, который прилип, уже никуда не денется. Тонер теперь с трудом можно отскоблить пальцем.

Травление печатных плат в идеале делать в хлорном железе (III). Этот реактив можно купить в каждом магазине радиодеталей и по небольшой цене. Нужно погрузить пластину в раствор и ждать. Процесс травления зависит от многих вещей, а именно от свежести раствора, концентрации и т.п. Этот процесс может занять от 10 мин. до часа и больше. Ускорить этот процесс не сложно, достаточно лишь покачать ванночку с раствором.

Когда стравится вся незащищённая медь, тогда процесс будет окончен. Тонер смыть ацетоном.

Последняя задача – сверление отверстий. Сверлить лучше маленьким моторчиком с цанговым патроном, всё это вы найдёте в магазине радиодеталей. Диаметр сверла под обычные элементы 0,8 мм. Если необходимо отверстия можно сверлить сверлом больших размеров.

Просверленная плата – плата уже готова для пайки. Внешне она практически неотличима от промышленной. Сделать плату вручную не сложно и материалы доступны, не нужны специфические реактивы, как при применении фоторезиста.

Зачастую в процессе технического творчества приходится изготавливать печатные платы для монтажа электронных схем. Расскажу о самом лучшем и продвинутом способе изготовления печатных плат при помощи лазерного принтера и утюга. Работу можно облегчить, для этого нужно использовать компьютер. Проектироваться печатная плата будет в специальной программе.

Можете это сделать в программе Sprint Layout.

- В настройках принтера нужно отключить все опции экономия тонера, если имеется соответствующий регулятор – выставляем максимальную насыщенность;

- Берём лист формата А4 из журналов или ещё откуда-то. Бумага должна быть высококачественной и иметь минимум рисунка на ней;

- Печатать рисунок платы на высококачественной бумаге нужно в зеркальном отображении. Лучше всего сделать несколько экземпляров сразу же.

После зачистки плату нужно промыть водой. Затем следует обезжирить плату, это нужно, чтобы тонер прилип получше. Обезжиривать рекомендуется бензином или ацетоном, или бытовым моющим средством.

Затем нужно перевести рисунок с листа на плату, это делать с помощью утюга. Накладываем распечатку рисунка на плату и гладим нагретым утюгом, при этом старайтесь прогревать всю плату. Тонер будет плавиться и приклеиваться к плате. Время и усилие прогрева может быть разным. В идеале тонер должен не растечься, а прилипнуть полностью к плате.

После остывания платы с прилипшей бумажкой, нужно намочить её и под потоком воды скатывайте её пальцами. Сырая бумага соберётся в катышки, а тонер, который прилип, уже никуда не денется. Тонер теперь с трудом можно отскоблить пальцем.

Травление печатных плат в идеале делать в хлорном железе (III). Этот реактив можно купить в каждом магазине радиодеталей и по небольшой цене. Нужно погрузить пластину в раствор и ждать. Процесс травления зависит от многих вещей, а именно от свежести раствора, концентрации и т.п. Этот процесс может занять от 10 мин. до часа и больше. Ускорить этот процесс не сложно, достаточно лишь покачать ванночку с раствором.

Когда стравится вся незащищённая медь, тогда процесс будет окончен. Тонер смыть ацетоном.

Последняя задача – сверление отверстий. Сверлить лучше маленьким моторчиком с цанговым патроном, всё это вы найдёте в магазине радиодеталей. Диаметр сверла под обычные элементы 0,8 мм. Если необходимо отверстия можно сверлить сверлом больших размеров.

Просверленная плата – плата уже готова для пайки. Внешне она практически неотличима от промышленной. Сделать плату вручную не сложно и материалы доступны, не нужны специфические реактивы, как при применении фоторезиста.

Читайте также: