Токарный станок или механический компьютер история развития

Обновлено: 08.07.2024

Токарный станок – агрегат, без которого сегодня не обходится ни одно производство. Несмотря на нанотехнологии и множество заводов, которые штампуют запчасти, токарные станки остаются востребованными и популярными. Сегодня мы расскажем, как появились токарные станки, кто их изобрел, а также об особенностях первых моделей.

История токарного дела

Самые старые токарные станки использовались в Египте еще в бронзовом веке. Это были струнно-токарные станки с возвратно-поступательным движением. Особенности таких конструкций:

- В качестве их движущей силы выступал человек, тянущий один или другой конец веревки, намотанной на вал, установленный с возможностью вращения на двух подшипниках.

- На конце вала зажималась заготовка, при этом другой человек держал режущий инструмент в руках и прижимал его к заготовке.

В середине 2-го тысячелетия до нашей эры появилась новая конструкция привода токарного станка, просуществовавшая до 16 века. Это был струнный привод, поэтому также использовался шнур, обмотанный вокруг приводного вала, но с одной стороны он был прикреплен к ножной педали, а с другой - к упругому элементу (это могло быть молодое дерево загнутое особым способом). Когда человек нажимал на педаль, он тянул шнур вниз, одновременно заставляя вал вращаться и упругий элемент сжимался. Когда давление на педаль уменьшалось - пружинный элемент тянул шнур вверх, одновременно поворачивая вал в обратном направлении. Позже вместо дерева использовали арку в форме пружины, подвешенную к потолку.

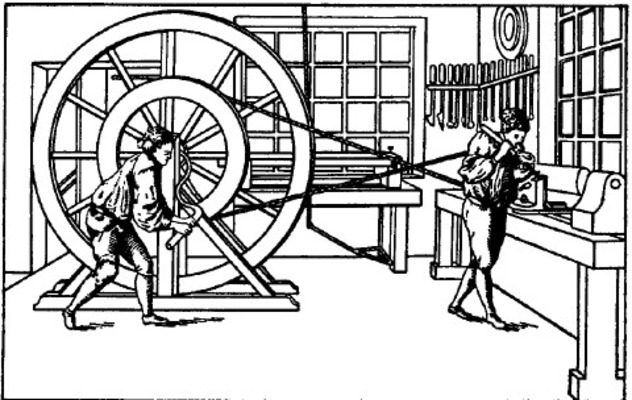

Примерно в 1500 году великий Леонардо да Винчи усовершенствовал привод токарного станка, используя канатный и ременной привод и одновременно зубчатые передачи - так был создан токарный станок с непрерывным (необратимым) движением. Появление маховика, который позволяет накапливать большое количество энергии, упростило обработку все более твердых материалов.

Кто изобрел первый современный токарный станок?

История токарного станка, оснащенного механической опорой для поддержки ножа началась в 1569 году. Его сконструировал французский математик и механик Жак Бессон. Он также использовал прототип передней бабки в своем токарном станке - появились шестерни для изменения скорости вращения заготовки. Мы также обязаны ему первыми токарными станками, которые были разработаны для нарезания как цилиндрической, так и конической резьбы.

Особенности первых моделей токарных станков

Рассмотрим особенности моделей станков, которые были изобретены позже:

- В 1797 году англичанин Генри Модсли сконструировал токарный станок по металлу, в котором впервые каретка могла приводиться в движение ходовым винтом, то есть режущий инструмент двигался вдоль заготовки. Дополнительным преимуществом этой конструкции было использование поперечного суппорта, позволяющее ножу двигаться не только вдоль, но и в перпендикулярном направлении.

- В 1810 году все тот же Г. Модсли построил токарный станок с винтовым вращением. Они были настолько тщательно изготовлены, что стали взаимозаменяемыми. Это был важный шаг на пути к массовому производству.

- В 1820 году Модсли сконструировал еще один станок - шпиндельный токарный станок, пригодный для серийного производства.

- Токарный станок с механической подачей, как продольной, так и поперечной, был изобретен в 1835 году англичанином Джозефом Уитвортом.

- В 1839 году Фредерик Бодмер в Швейцарии строит первый вертикальный токарный станок, на котором заготовка зажимается на горизонтальном столе, что позволило работать с очень тяжелыми (более 200 тонн) и крупными объектами (диаметром более 24 метров).

- В 1845 году американец С. Фитч сконструировал прототип револьверного станка, в котором лафет снабжен вращающейся частью (револьверной головкой), к которой можно одновременно прикрепить несколько различных инструментов. Это позволило быстрее изготавливать заготовку, устраняя перерывы, необходимые для замены инструмента. Одновременно с усовершенствованием конструкции была разработана и усовершенствована система привода от трансмиссионного привода от водяного колеса через паровую машину, до современных токарных станков с собственным источником энергии - электродвигателем. Также были изменены материалы, из которых изготавливались режущие инструменты. Первоначально они производились из низкоуглеродистой стали, но по мере увеличения твердости заготовок впервые появились ножи из быстрорежущей стали. В 1925 году для лезвий инструментов впервые был использован карбид вольфрама.

После Первой мировой войны различные высокопроизводительные специализированные токарные станки быстро развивались и применялись для производства оружия, автомобилей и другого оборудования. Для повышения производительности малых партий заготовок в конце 1940-х годов были появились токарные станки с гидравлическими профилирующими устройствами. В то же время были разработаны многоинструментальные токарные станки. В середине 1950-х годов были разработаны токарные станки с программным управлением с перфокартами, стопорными пластинами и дисками. Технология ЧПУ начала использоваться в токарных станках в 1960-х годах и быстро развивалась после 1970-х годов.

Если Вам требуется лазерная резка металла мы будем ждать заявок по данному вопросу.

Сегодня невозможно представить жизнь без металлообрабатывающих станков. Будь то автомобиль или обычный винт, все это невозможно было бы создать не имея станков. Никто точно не знает кто первый создал металлообрабатывающие станки. Известно что первое упоминание о токарных металлорежущих станках было где-то в первой половине 18 века, но так как массовых заказов на изделия еще не было, эти станки не получили распространения. Историю развития металлообрабатывающих станков можно разделить на несколько этапов:

1. Первый токарно-винторезный станок в мире. Начало эры металлорежущих станков.

В 1718 году русский учёный и механик Андрей Константинович Нартов был отправлен Петром I в страны Европы, для изучения токарного дела. Проанализировав и изучив методы обработки металлов, Нартов решает усовершенствовать станки, используемые в его мастерской и создает первый в мире токарно-винторезный станок в мире, который имел механизированный суппорт и набор сменных зубчатых колёс. Однако судьба этого изобретения (как и многих русских изобретений) была весьма печальна. Оно было забыто после смерти ученого и в 1800 году было вновь изобретено Генри Модсли.

Чуть позже, изобретателем Эли Уитни был создан первый в мире фрезерный станок, благодаря которому ему удалось выполнить заказ правительства США на производство 15000 ружей за рекордное время (2 года).

Благодаря этим изобретениям появилась возможность создавать более сложные механизмы, паровые машины (в том числе и первые паровозы).

2. Появление массового производства.

Благодаря паровым машинам к середине 19 века группы токарных и фрезерных станков приводились в движение паровой тягой, что положило начало крупносерийному производству.

Технологический прогресс. История металлообрабатывающих станков.Первое время промышленность удовлетворяла лишь военные нужды (огнестрельное оружие, артиллерия, паровые двигатели для боевых кораблей и т.д.). Однако к концу 19 го века и к началу 20 века активно развивается автомобилестроение и повсеместно проводится электрификация. Для того чтобы сделать автомобиль массовым и доступным все детали и узлы стали изготавливать на поточных линиях с металлообрабатывающими станками, что позволило в свое время Генри Форду выпустить 15 миллионов автомобилей марки "Ford T".

После первой мировой войны в сфере обрабатывающей промышленности начался новый виток в развития. Предприятия начинают массово применять револьверные станки.

Технологический прогресс. История металлообрабатывающих станков.В таких станках можно изготавливать детали заранее настроенным инструментом, что позволяет сэкономить время на смене инструмента. Что дало предпосылку для создания первых станков с числовым программным управлением (ЧПУ).

3. Эра автоматизации производства. Станки с ЧПУ.

В 50-х годах 20 века производительность универсальных станков уперлась в практический потолок. Перед человечеством встал вопрос об автоматизации производства. Помимо этого, стали появляться такие сложные агрегаты как реактивный двигатель, активно развивается самолетостроение, в котором используются детали сложной аэродинамической формы. Чтобы решить эти задачи, в США впервые появляется фрезерный станок с ЧПУ, созданный компанией Bendix Corp.

В настоящее время широко известен токарный станок. История его создания начинается с 700-х годов н.э. Первые модели применялись для обработки древесины, 3 века спустя был создан агрегат для работы с металлами.

Первые упоминания

В 700-х годах н.э. был создан агрегат, частично напоминающий современный токарный станок. История его первого удачного запуска начинается с обработки древесины методом вращения заготовки. Ни одной детали установки не было сделано из металла. Поэтому надежность таких устройств довольна низкая.

В то время низкий КПД имел токарный станок. История производства восстановлена по сохранившимся чертежам, рисункам. Чтобы раскрутить заготовку требовалось 2 крепких подмастерья. Точность получаемых изделий невысокая.

Информацию об установках, отдаленно напоминающих токарный станок, история датирует 650 годом до н. э. Однако общим у этих машин был только принцип обработки — методом вращения. Остальные узлы были примитивны. Заготовка приводилась в движение в прямом смысле руками. Использовался рабский труд.

Созданные модели в 12 веке уже имели подобие привода и на них могли получить полноценное изделие. Однако держателей инструмента еще не было. Поэтому о высокой точности изделия было рано говорить.

Устройство первых моделей

Старинный токарный станок зажимал заготовку между центрами. Вращение осуществлялось руками всего на несколько оборотов. Неподвижным инструментом осуществлялся рез. Аналогичный принцип обработки присутствует в современных моделях.

В качестве привода для вращения заготовки мастера использовали: животных, лук со стрелами привязанный веревкой к изделию. Некоторые умельцы для этих целей строили подобие водяной мельницы. Но значительно повысить производительность так и не получалось.

Первый токарный станок имел деревянные части, и с увеличением количества узлов терялась надежность устройства. Водяные приспособления быстро теряли актуальность ввиду сложности ремонта. Только к 14 веку появился простейший привод, значительно упростивший процесс обработки.

Ранние приводные механизмы

Прошло несколько веков с изобретения токарного станка до реализации на нем простейшего приводного механизма. Представить его можно в виде жерди закрепленной посередине на станине поверх заготовки. Один конец очепа привязан веревкой, которая обернута вокруг заготовки. Второй закреплен с педалью для ног.

Этот механизм успешно работал, но не мог дать необходимую производительность. Принцип работы был построен на законах упругой деформации. При нажатии на педаль осуществлялось натяжение веревки, жердь изгибалась и испытывала значительное напряжение. Последнее передавалось заготовке, приводя ее в движение.

Провернув изделие на 1 или 2 оборота, жердь освобождалась и снова изгибалась. Педалью мастер регулировал постоянную работу очепа, заставляя непрерывно вращаться заготовку. Руки при этом были заняты инструментом, совершая обработку древесины.

Этот простейший механизм унаследовали следующие версии станков, которые уже имели кривошипно-шатунный механизм. Аналогичную конструкцию привода впоследствии имели механические швейные машинки 20-го века. На токарных станках при помощи кривошипа добились равномерного движения в одну сторону.

За счет равномерного движения мастера стали получать изделия правильной цилиндрической формы. Единственное чего не хватало — жесткости узлов: центров, державок инструмента, приводного механизма. Из дерева изготавливались держатели резцов, что приводило к их отжиму при обработке.

Но, несмотря на перечисленные недостатки, стало возможным выпускать даже шарообразные детали. Обработка металлов еще была затруднительным процессом. Даже мягкие сплавы вращением не поддавались реальному точению.

Положительным сдвигом в конструировании станков было внедрение универсальности в обработке: уже на одной машине выполнялась обработка заготовок различного диаметра и длины. Это достигалось регулируемыми держателями и центрами. Однако большие детали требовали значительных физических затрат мастера на реализацию вращение.

Многие умельцы приспособили маховик из чугуна и других тяжелых материалов. Использование силы инерции и притяжения облегчило труд обработчика. Однако промышленных масштабов достигнуть было еще сложно.

Металлические детали

Основной задачей изобретателей станков было повысить жесткость узлов. Началом технического перевооружения стало применение металлических центров, зажимающих заготовку. Позже уже внедрили шестеренчатые передачи из стальных деталей.

Металлические запчасти позволили создать винторезные станки. Жесткости уже хватало для обработки мягких металлов. Постепенно совершенствовались отдельные узлы:

- держатель заготовок, позже названный главным узлом — шпинделем;

- конусные упоры оснащались регулируемыми механизмами для изменения положения по длине;

- работа на токарном станке стала легче с изобретением металлического держателя инструмента, но требовался постоянный отвод стружки при повышении производительности;

- чугунная станина повысила жесткость конструкции, что позволило обрабатывать детали значительной длины.

С внедрением металлических узлов раскрутить заготовку становится сложнее. Изобретатели задумались о создании полноценного привода, желая исключить ручной труд человека. Система передач помогла осуществить задуманное. Паровой двигатель впервые был приспособлен для вращения заготовок. Ему предшествовал водяной двигатель.

Равномерность перемещения режущего инструмента осуществлялась червячной передачей при помощи рукоятки. Благодаря этому получалась более чистая поверхность детали. Сменные блоки позволили реализовать универсальную работу на токарном станке. Механизированные конструкции усовершенствовались столетиями. Но по сей день принцип работы узлов базируется на первых изобретениях.

Ученые изобретатели

В настоящий момент, покупая токарный станок, технические характеристики анализируют в первую очередь. В них приводятся основные возможности в обработке, габариты, жесткость, скорость производства. Ранее с модернизацией узлов постепенно вводились параметры, согласно которым модели сравнивали между собой.

Классификация машин помогала оценивать степень совершенства того или иного станка. После анализа собранных данных Андрей Нартов, отечественный изобретатель времен Петра I-го, модернизировал предыдущие модели. Его детищем стал настоящий механизированный станок, позволяющий производить различные виды обработок тел вращения, нарезать резьбу.

Плюсом в конструкции Нартова была возможность изменять скорость вращения подвижного центра. Также им были предусмотрены сменные блоки шестерен. Внешний вид станка и устройство напоминают современный простейший токарный станок ТВ3, 4, 6. Аналогичные узлы имеют и современные обрабатывающие центры.

Основные узлы

Для обработки 3D-деталей резанием методом вращения идеально подходят токарные станки. Обзор современной машины содержит параметры и характеристики основных узлов:

- Станина — основной нагруженный элемент, рама станка. Изготавливают из прочных и твердых сплавов, преимущественно применяется перлит.

- Суппорт — остров для крепления вращающихся инструментальных головок либо статичного инструмента.

- Шпиндель — выступает в роли держателя заготовок. Основной мощный узел вращения.

- Дополнительные узлы: ШВП, оси скольжения, механизмы смазки, подачи СОЖ, воздухоотборники из рабочей зоны, охладители.

Современный токарный станок содержит приводные системы, состоящие из сложной электроники управления и двигателя чаще синхронного. Дополнительные опции позволяют убирать стружку из рабочей зоны, измерять инструмент, подавать СОЖ под давлением непосредственно в область реза. Механика станка подбирается индивидуально под задачи производства, от этого зависит и стоимость оборудования.

Суппорт содержит узлы для размещения подшипников, которые насажены на ШВП (шарико-винтовую пару). Также на нем монтируются элементы для контакта с направляющими скольжения. Смазка в современных станках подается автоматически, контролируется ее уровень в бачке.

В первых токарных станках перемещение инструмента осуществлял человек, он выбирал направление его движения. В современных моделях все манипуляции осуществляет контроллер. Понадобилось несколько веков для изобретения подобного узла. Электроника значительно расширила возможности обработки.

Управление

В последнее время распространены токарные станки с ЧПУ по металлу — с число-программным управлением. Контроллер управляет процессом реза, отслеживает положение осей, вычисляет движение по заложенным параметрам. В памяти хранится несколько этапов реза, вплоть до выхода готовой детали.

Методика контроля поломанных пластин на державке основана на сравнении графика нагрузок оси при нормальном режиме работы и при превышении аварийного порога. Отслеживание происходит в программе. Сведения для анализа контроллеру подает приводная система либо датчик мощности с возможностью оцифровки значений.

Датчики положения

Первые станки с электроникой имели концевики с микровыключателями для контроля крайних положений. Позже на винтопару стали устанавливать кодеры. В настоящее время используются высокоточные линейки, способные замерить люфт в несколько микрон.

Оснащаются круговыми датчиками и оси вращения. Шпиндельный узел мог быть управляемым. Это требуется для реализации фрезерных функций, которые выполнялись приводным инструментом. Последний часто встраивался в револьверную головку.

Измерение целостности инструмента производится при помощи электронных щупов. Они же облегчают работу по поиску точек привязки для старта цикла реза. Зонды могут замерять геометрию получаемых контуров детали после обработки и автоматически вносить корректоры, закладываемые в повторную чистовую обработку.

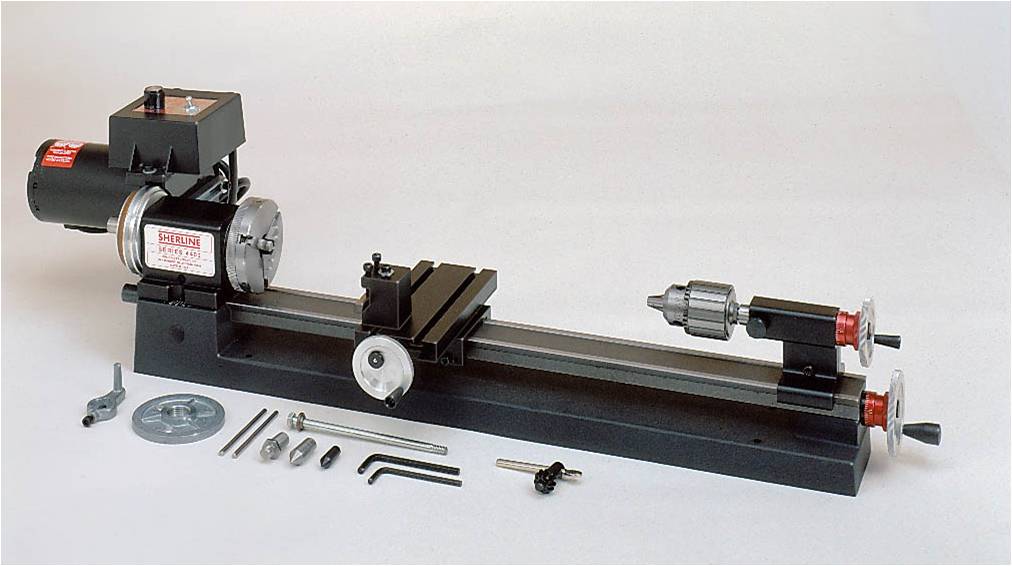

Простейшая современная модель

Токарный станок ТВ 4 относится к учебным моделям с простейшим приводным механизмом. Все управление осуществляется вручную.

- регулируют положение инструмента относительно оси вращения;

- задают направления нарезания резьбы правой или левой;

- служат для изменения числа оборотов главного привода;

- определяют шаг резьбы;

- включают продольное перемещение инструмента;

- отвечают за крепление узлов: задней бабки и ее пиноли, головки с резцами.

Маховики перемещают узлы:

- пиноль задней бабки;

- каретку продольную.

В конструкции предусмотрена цепь освещения рабочей зоны. Система безопасности в виде защитного экрана предохраняет работников от попадания стружки. Конструкция станка компактная, что позволяет его использовать в учебных классах, помещениях сервиса.

Токарно-винторезный станок ТВ4 относится к простым конструкциям, где предусмотрены все необходимые узлы полноценной конструкции по обработке металлов. Шпиндель имеет привод через коробку передач. Инструмент закреплен на суппорте с механической подачей, приводится в движение винтопарой.

Размеры

Шпинделем управляет асинхронный двигатель. Максимальный размер заготовки может быть в диаметре:

- не более 125 мм, если проводить обработку над суппортом;

- не более 200 мм, если обработка проводится над станиной.

Длина заготовки зажимаемой в центрах не более 350 мм. В сборе станок весит280 кг, максимальные обороты шпинделя 710 об/мин. Эта скорость вращения является определяющей при чистовой обработке. Питание производится от сети 220В частотой 50 Гц.

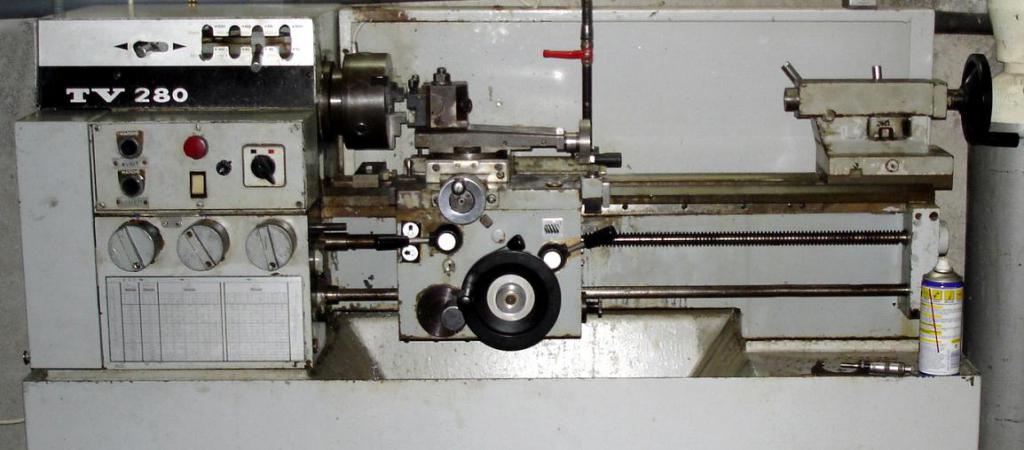

Особенности модели

Коробка скоростей станка ТВ4 связана с двигателем шпинделя клиноременной передачей. На шпиндель же вращение передается от коробки через ряд шестерней. Направление вращения заготовки легко меняется фазировкой главного двигателя.

Гитара служит для осуществления передачи вращения от шпинделя к суппортам. Имеется возможность переключать 3 скорости подачи. Соответственно нарезается три разного типа метрические резьбы. Плавность и равномерность хода обеспечивает ходовой винт.

Рукоятками задается направление вращения винтопары передней бабки. Также рукоятками задаются скорости подач. Суппорт ходит только в продольном направлении. Узлы следует смазывать согласно регламентам станка вручную. Шестерни же забирают смазку из ванны, в которой они работают.

На станке реализована возможность работы вручную. Для этого используются маховики. Происходит зацепление реечной шестерни и зубчатой рейкой. Последняя прикручена к станине. Такая конструкция позволяет при необходимости включать ручное управление станком. Аналогичный маховик применяется для перемещения пиноли задней бабки.

Поразительно, но изобретение токарного станка состоялось за много веков до появления электричества, в VII веке до нашей эры, на территории Древнего Египта. На фресках того периода изображены примитивные устройства для обработки дерева или рога с помощью резца. Закрепленную деталь вращал подмастерье-невольник, а мастер снимал с нее стружку. Следующий прорыв в токарном деле состоялся на рубеже нашей эры. Неизвестный изобретатель догадался использовать тетиву лука в качестве привода движущего элемента. Теперь мастер мог работать один, без подсобников.

Работа на станке в Древнем Египте

В Средние века лучшим токарным оборудованием считались немецкие станки. Они обладали ножным приводом, с XVI века оснащались кривошипно-шатунным механизмом и стальным зажимным центром. Это было довольно совершенное для своей эпохи оборудование, на нем вытачивались разнообразные тела вращения. Повышение мощности было ограничено мускульной силой человека.

В XVII веке появились частично механизированные станки. Заготовка вращалась от привода водяного колеса, резец приводился в действие вручную. В следующем веке русский изобретатель А.К. Нартов собрал опытный образец революционно-нового станка. В его разработке был использован механизированный суппорт для продольного движения резца вдоль детали, сменные зубчатые колеса и функция нарезки резьбы. Бурное развитие металлообработки в Европе во многом определилось изобретением Нартова.

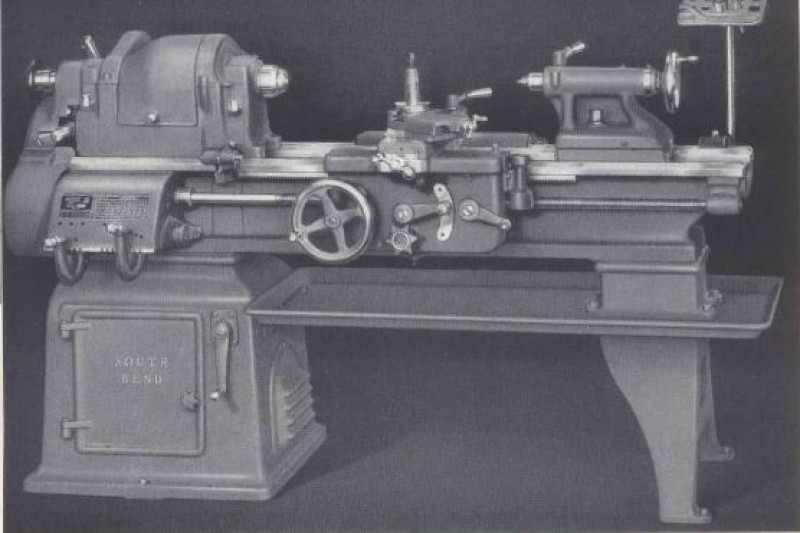

В начале XIX столетия англичанин Генри Модсли запатентовал универсальный токарный станок, причем конструкция суппорта оказалась на удивление совершенной.

Токарный станок Модсли

Родиной автоматизации токарной металлообработки стали США. Здесь были изобретены револьверные станки, внедрена стандартизация машиностроительного оборудования и первые системы безопасности. Уже в конце XIX века на американском токарном оборудовании имелись автоматические функции — остановка режущего лезвия при достижении заданного размера, автоподстройка скорости фронтальной расточки и т.д. Любой современный токарный станок с ЧПУ оснащается таким функционалом в обязательном порядке.

В двадцатом столетии к семейству токарно-винторезных станков прибавились токарно-карусельные, автоматизированные и роботизированные механизмы, многошпиндельные модели и оборудование для продольного точения. Появились программируемые станки и токарно-фрезерные обрабатывающие центры. Рекордсменом среди токарных станков считается штучное изделие компании «Вальдрих Зиген». Имея поворотное основание диаметром пять метров, он способен обрабатывать заготовки весом до пяти тонн. Дальнейшее совершенствование токарного оборудования развивается с учетом высоких требований к точности заданных размеров, чистоте обрабатываемой поверхности, эргономичности и безопасности.

Читайте также: