Как печатать мелкие детали на 3d принтере

Обновлено: 28.04.2024

Измените дизайн объекта, чтобы его детали были более крупными

Первый и наиболее очевидный — изменить дизайн печатаемого объекта таким образом, чтобы в нем присутствовали только детали, которые крупнее диаметра сопла. Обычно это связано с редактированием 3D-модели в CAD-программе. Когда вы укрупнили мелкие детали модели, вы заново импортируете ее в слайсер, чтобы убедиться, что принтер сможет воспроизвести созданную вами форму. Если все мелочи на превью видны, принтер должен быть в состоянии напечатать переделанный объект.

Установите сопло меньшего диаметра

Во многих случаях изменить дизайн объекта не представляется возможным. Например, он может быть составной частью разработанной кем-нибудь другим модели или же вы загрузили его из интернета. В таком случае вам следует рассмотреть возможность приобретения другого сопла для вашего 3D-принтера, которое бы позволило печатать более мелкие нюансы. Для многих принтеров на рынке запчастей предлагаются сменные наконечники сопел, что позволяет с легкостью осуществлять такие манипуляции. Многие пользователи, например, приобретают, помимо уже имеющегося сопла на 0,5 мм, сопло на 0,3. За подробными инструкциями по поводу того, как установить наконечник сопла меньшего размера, обратитесь к изготовителю принтера. Принуждать принтер печатать детали размером меньше, чем сопло, имеет смысл только в крайнем случае.

Если вы не можете изменить дизайн оригинальной 3D-модели, а также установить сопло меньшего диаметра, остается только один вариант. Это, как уже говорилось, заставить принтер печатать мелкие детали насильно, что, скорее всего, будет иметь определенные последствия в плане качества. Зайдите в Edit Process Settings → Extruders и вручную выставьте ширину экструдирования. Если у вас, предположим, сопло на 0,4 мм, вы можете вручную задать ширину 0,3 мм, тогда принтер, подчиняясь программе, попытается печатать арабески такого масштаба. Однако — повторим еще раз — большинство сопел не в состоянии обеспечить качественное экструдирование при таких соотношениях своего диаметра и ширины выкладываемого филамента, поэтому ответственность полностью лежит на вас.

3d печать мелких деталей являются отличным индикатором возможностей 3D-принтера. Давайте рассмотрим некоторые из самых маленьких высококачественных 3D-отпечатков. Из когда-либо созданных.

3d печать мелких деталей — самые маленькие

Насколько малыми могут быть детали на 3д принтере?

3d печать мелких деталей считается даже более сложными для печати, чем большие. Чтобы добиться успеха, каждый аспект должен быть хорошо сбалансирован. Это и взаимодействие между настройками и материалами, 3D-модель и ноу-хау производителя для выбора правильных настроек.

Если все работает хорошо, 3D-принтеры могут производить удивительные крошечные объекты.

3d печать мелких деталей — самые маленькие 3D-печатные объекты

Рис — Статуэтка Даниэля Норе (2 см)

Даниэль Норе, удостоенный наград шведский дизайнер 3D, отец популярного Benchy and 3D Printing. Он произвел 3d печать мелких деталей в Thingiverse.

Китайская компания Flashforge использовала собственный 3D-принтер Flashforge Hunter SLA для изготовления фигуры Даниэля. Фигура высотой 2 см выполнена с использованием стандартной серой смолы Flashforge.

Высота слоя для фигуры Даниэля Норе была установлена на 25 микрон.

Это забавная 3d печать мелких деталей. Но она наглядно демонстрирует, насколько хороша технология 3D-печати SLA при производстве деталей в небольшом масштабе.

Несколько лет назад новозеландец Лэнс Абернети привлек большое внимание средств массовой информации благодаря своему творению. Оно было самой маленькой рабочей деталью за всю историю.

Abernethy 3D напечатала корпус сеялки. И использовала крошечную батарею для слухового аппарата. И небольшой мотор, чтобы заставить сеялку работать.

Преемником проекта Lance’s для маленького сверла является самая маленькая рабочая циркулярная пила. Как и в случае с дрелью, Абернети использовал свой 3D-принтер Ultimaker 2 для 3d печать мелких деталей. Корпус был напечатан в 3D-виде из двух частей, вместе с защитой для пилы и держателем лезвия.

В результате все четыре части были напечатаны в 3D за час с использованием PLA.

Внутри корпуса пилы есть небольшая батарея и крошечный мотор. Который заставляет лезвие вращаться. 3D-печатная пила Abernethy является удивительным произведением искусства. Хотя не способна пробить что-либо.

Рис Tiny Towers (3 мм)

Миниатюрные 3D-модели в виде замков на DLP 3D-принтере (источник: Pinterest)

Solus DLP является 3д принтером, который способен производить некоторые дополнительные небольшие кусочки.

Как вы, вероятно, можете сказать, нет необходимости в замке с 3D-печатью, столь же маленьком, как самый маленький замок, изображенный выше. Но здорово видеть, насколько маленьким может быть этот принтер. Например, самая маленькая из четырех замкоподобных 3D-моделей, показанных выше, имеет высоту около 3 мм. Но ее особенности все еще узнаваемы!

Отдельные модели используются просто как демонстрация качества сборки 3D-принтера Solus DLP. Который в основном используется для создания крошечных высокодетализированных отпечатков. Например, таких как украшения.

Только представьте, что такое 3D-печать такой маленькой детали на 3D-принтере FDM. На этом уровне детализации это просто невозможно.

Что касается небольших 3D-отпечатков, SLA и DLP 3D-печать представляют собой один из лучших вариантов.

Рис миниатюра Marvin (2,5 мм)

Марвин 1/10 вместе с Марвином масштаба 1/5 по сравнению с монетой 10 центов (источник: Basilikus 3D)

Как уже упоминалось во введении, небольшие 3D-отпечатки являются отличным способом измерения качества вашего 3D-принтера. Но самая большая проблема для 3D-принтеров при печати очень маленьких кусочков состоит в том, чтобы сохранить детали на месте.

Венгерский сервис 3D-печати Basilikus 3D выпустил Marvin в масштабе 1/10. Используя свой профессиональный 3D-принтер Solidscape T76 +.

Если вы не знали, Marvin — довольно известная модель 3D-концентраторов. Которую печатают многие люди, которые хотят проверить качество печати на своих принтерах.

Как вы можете видеть, посмотрев на фото выше, детали модели Marvin все еще видны на модели в масштабе 1/10. Это возможно благодаря 3D-восковому принтеру Solidscape T76 +. Который является профессиональным восковым 3D-принтером, используемым для изготовления ювелирных моделей для литья. Он способен производить очень мелкие детали.

Печать заняла 4,5 часа, а толщина слоя — всего 0,012 мм.

Рис сложного куба (2,5 мм)

3D-печатный куб со сложной внутренней структурой (Источник: Unirapid)

Это крошечный 3D-печатный куб с довольно сложной внутренней структурой. Куб напечатали в 3D на 3D-принтере Unirapid 3 SLA. Недавно японская компания перешла под руководство azumakouki. Он способен производить очень маленькие высококачественные детали.

Размеры куба составляют всего 2,5 x 2,5 x 2,5 мм. Но для 3D-печати понадобилось всего 32 минуты. Высота слоя для куба была установлена равной 0,05 мм.

Материал, использованный для изготовления этого удивительного крошечного кубика? Смола высокого разрешения, которая называется ProtoGen18420.

3d печать мелких деталей: Nano 3D-печать

Сверхвысокое разрешение, очень маленькая 3D-печать (источник: KIT Germany)

Нано 3D-печать разрабатывалась в Технологическом институте Карлсруэ в Германии в течение последних пяти лет. С тех пор этот процесс был коммерциализирован немецкой компанией Nanoscribe. Их минимальный размер печати намного ниже обычных границ 3D-принтеров SLA и DLP.

Фирменный 3D-принтер Photonic Professional GT может изготавливать детали с толщиной слоя и размерами деталей значительно меньше одного микрометра. В результате этого утверждается, что принтер способен производить детали размером до 500 нанометров.

Есть много возможностей для применения такой технологии. Например, нано 3D-печать является идеальным решением для производства микроскопических линз для эндоскопов.

Эндоскопы очень важны для медицинской промышленности. Например потому, что их можно вставить в небольшие отверстия в теле. В результате мы можем осмотреть пациента, не причиняя ему боль.

Нано 3D-печать также является отличным инструментом для новейших разработок в компьютерной индустрии. В результате микроскопические линзы находят применение в оптических приборах и бытовой электронике.

Одно из новейших больших достижений в области нано 3D-печати разрабатывалось в Штутгартском университете. Исследователи напечатали микролинзы на датчиках изображения CMOS. Это позволяет создавать высокопроизводительные системы обработки изображений.

Хотя эти приложения все еще существуют только в лабораториях. Но они еще не являются общедоступными. Мы думаем, что в будущем ожидается много приложений, ожидающих нано 3D-печати. И мы очень рады видеть, что будет дальше!

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Добрый день/вечер, участники/жители/гости/прохожие портала.

Сегодня мы достанем из своих белых халатов ;) немного опыта и поделимся им с вами. Может кто-то уже практикует подобные трюки…ну да не важно.

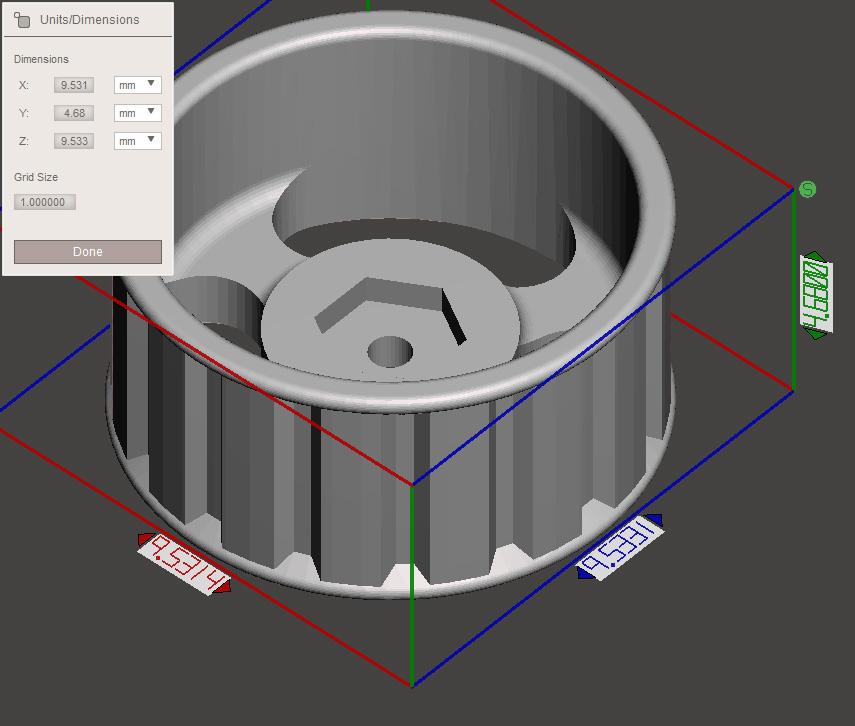

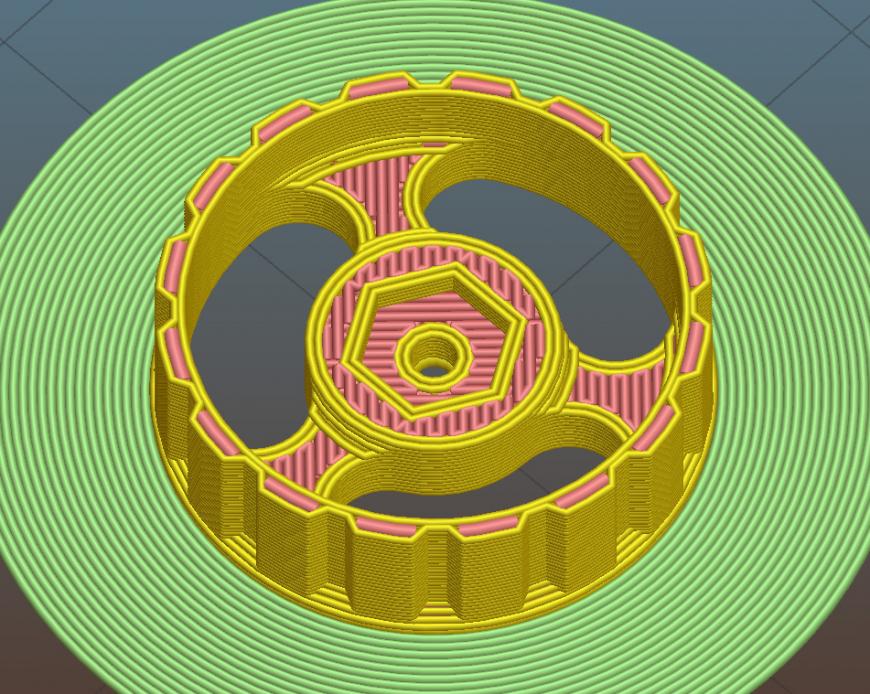

Как-то раз была поставлена задача нашему принтеру и нам - напечатать автомобильный диск диаметром 9,5 мм, соплом диаметром 0,3 мм, пластик ABS и PLA.

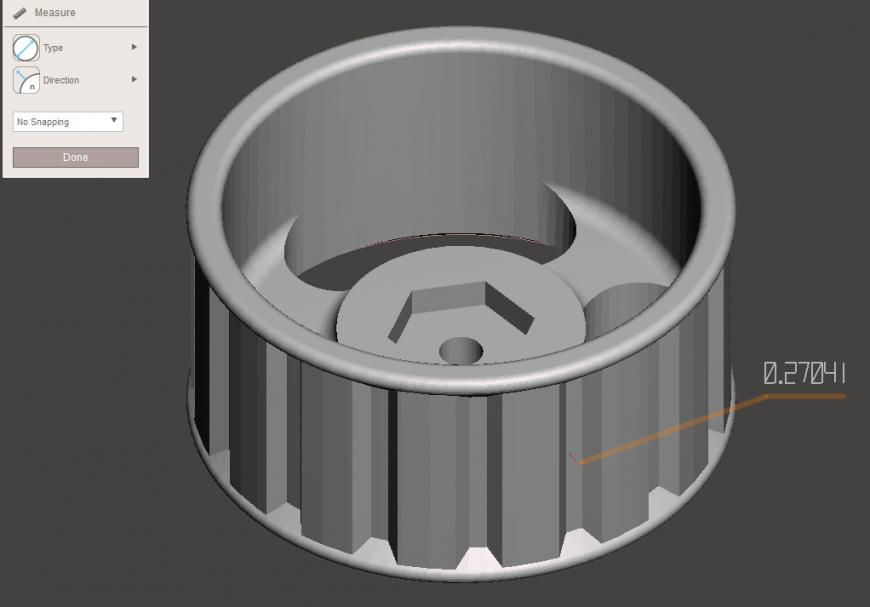

Что тут думать, мы быстренько смасштабировали имеющееся уже популярное колесо, видавшее дожди Амстердама и получили очень неожиданный параметр. Толщина стенки получилась 0.27041мм, а это немного меньше диаметра сопла, которое установлено на принтере, так что упс.

Было решено, что просто поменять сопло на 0.2 это для слабаков.

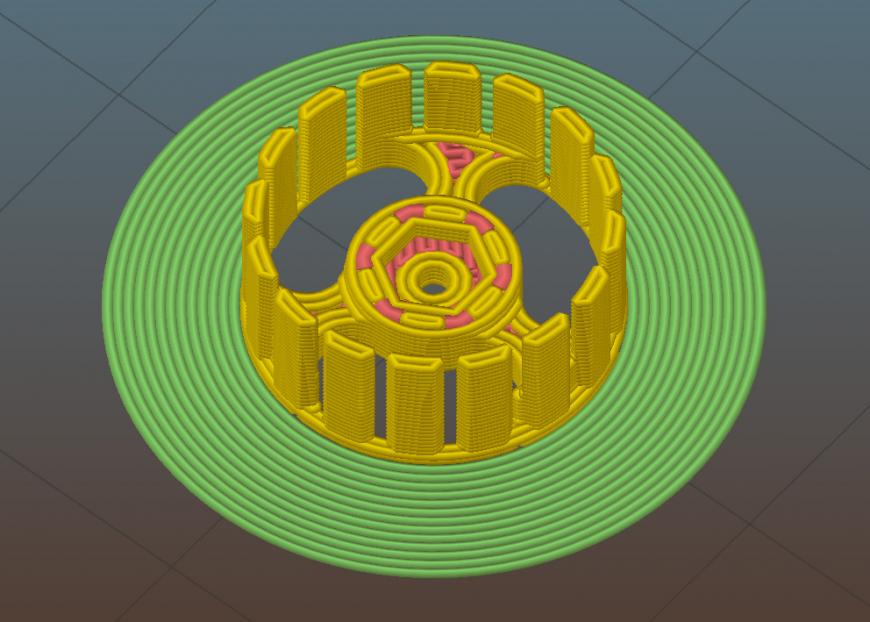

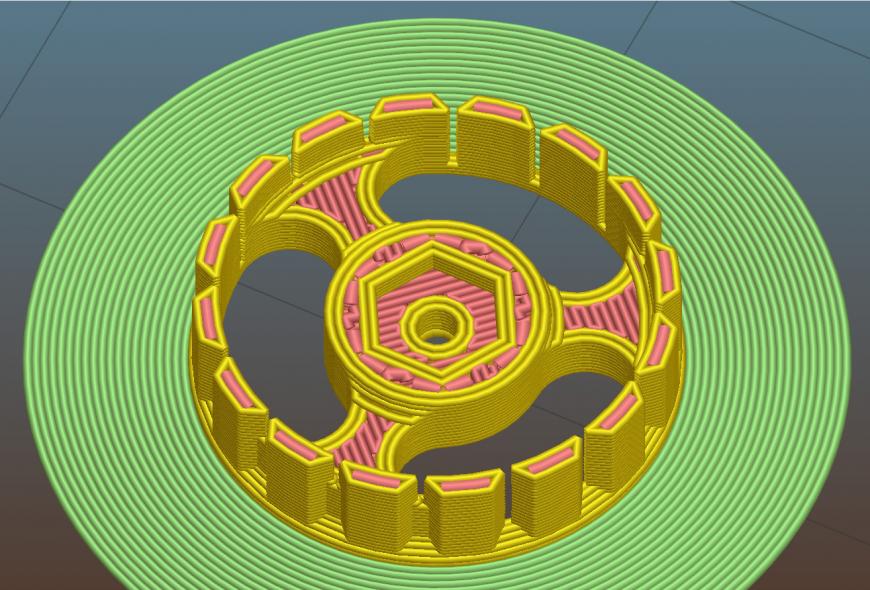

Если просчитать код на стандартных настройках для сопла диаметром 0,3 мм, получаем такой результат — Slic3r в упор не замечает стенок, толщина которых меньше ширины экструзии —получаются дыры.

говорится да, фунт никчемности, грамм результата.

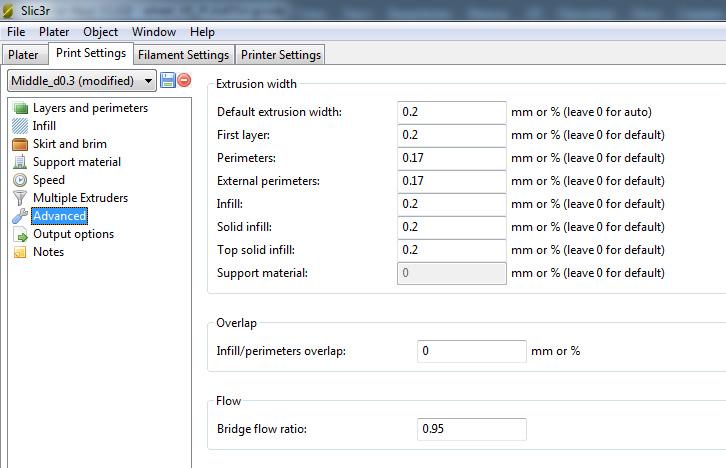

И тут начинается криминал: изменим ширину экструзии на периметрах на 0,17 мм.

Slic3r (как законопослушный малый) проложил по одному периметру с обеих сторон стенки в тех местах, где были пустоты.

Параметр Оverlap отключаем. Активация этого параметра позволяет периметрам и заливке более плотно спаиваться между собой, засчёт того, что Slic3r добавляет к значению ширины экструзии еще пластика (в зависимости от значения, которое выставлено в overlap). У нас и так все плотно на периметрах + слой в 50 микрон, если активировать overlap, получатся переливы.

Температура.

Во время печати такой мелочи, экструдер все время находится над деталью. Низкое значение ширины экструзии не позволяет увеличивать скорость больше, чем 15-20 мм/с, дабы избежать обрыва экструзии и “сырных дыр”. Поэтому велика вероятность перегреть деталь. Никто не хочет соскребать со стола неликвид. Поэтому снижаем температуру экструдера до 185-190 градусов (PLA BF), обдув настроен на 80% мощности.

Для ABS. Снижаем температуру до 210 градусов, включаем обдув на 5%.

Было бы наивно рассказывать, а вам верить во все вышеописанные байки, не показав отпечатанных деталей. Давайте посмотрим на результат.

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Читайте также: