Как сделать пруток для 3д принтера

Обновлено: 16.05.2024

Как вы знаете, мне очень интересна тема переработка пластикового мусора во что-то полезное. Поэтому я регулярно просматриваю различные материалы на эту тему. И вот сегодня у одного из самодельщиков на Ютубе вышел новый ролик о том, что у него получилось сделать пруток для 3D-принтера методом экструзии.

И этот ролик показался мне настолько интересным, что я решил поделиться им с вами. Попутно, сделать бесплатную рекламу каналу этого гениального, на мой взгляд, мастера. Его зовут Виталий Богачёв . Я регулярно смотрю его ролики, и узнаю из них много нового. Надеюсь, вам будет также интересно, как и мне.

Итак, в чем же суть его метода?

Первым этапом нужно сплавить пластиковые бутылки в духовке и дать этому расплаву самостоятельно остыть, чтобы он кристаллизовался. Автор метода нарезал порядка 30 бутылок и поставил их в духовку, прогретую до температуры 180 градусов , и оставил их там, на 2 часа .

Затем, он наломал этот кусок спекшегося пластика на небольшие части, которые вы видите на фото. А после этого, он размельчил их в дробилке на более мелкую фракцию. Благодаря тому, что пластик находился в таком стекловидном состоянии, он лучше поддавался дроблению, из него вышла вся лишняя влага, и далее он лучше будет поддаваться переплавке.

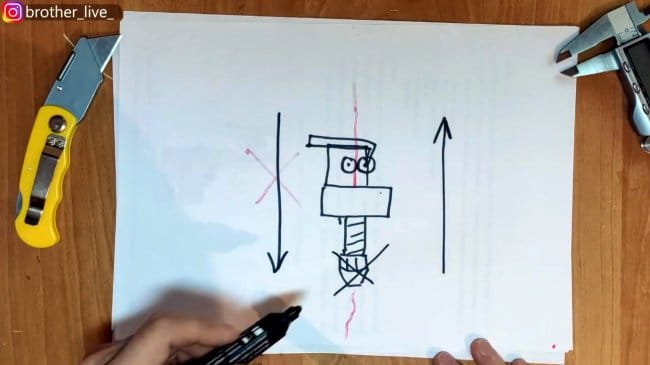

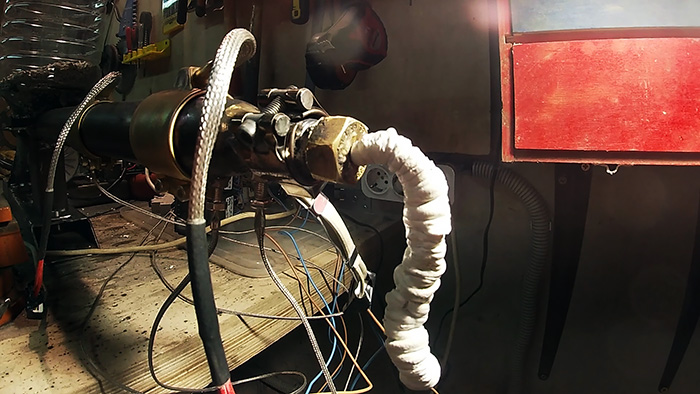

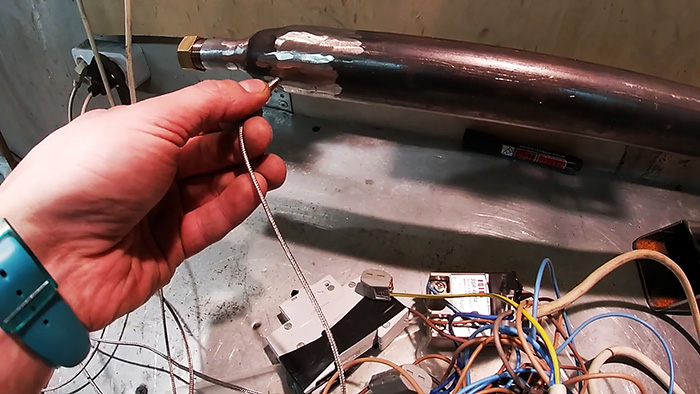

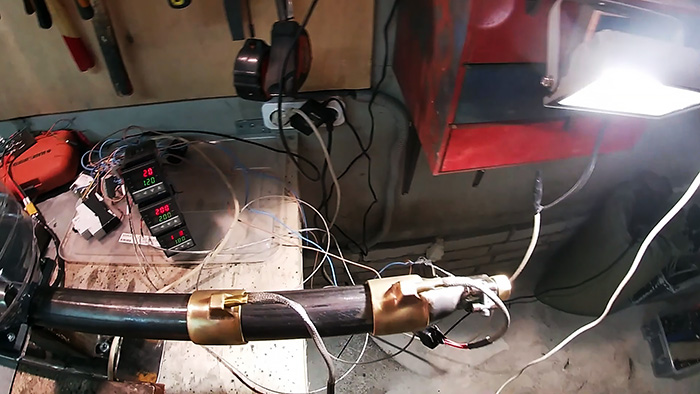

Далее, автор метода засыпал дробленый ПЭТ-пластик в свой самодельный вертикальный экструдер. Он представляет из себя металлическую трубу, внутри которой вращается шнек, сделанный из сверла. Вращается данный шнек, при помощи шагового двигателя. А в нижней части экструдера установлено сопло, на которые установлены два нагревателя от 3D-принтера.

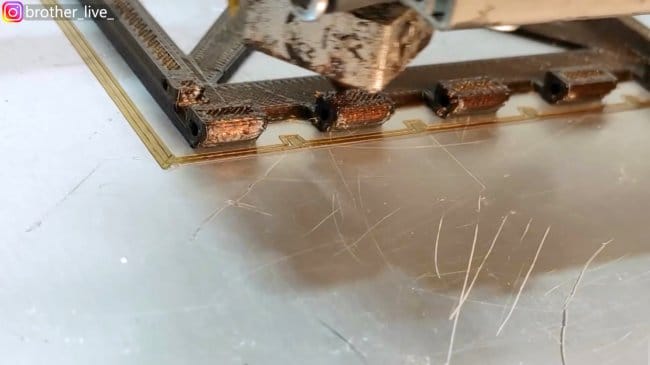

После выхода из сопла, расплавленный пластик попадает в таз с холодной водой, который расположен на вращающемся столе. На фото виден не растаявший снег. Но для начала работы данного агрегата, снег должен окончательно растаять, чтобы пруток не зацеплялся за куски снега.

Это очень важный этап изготовления прутка, т.к. пластик надо максимально быстро охладить, чтобы он перешел в аморфное состояние и стал прозрачным и гибким, чтобы его можно было в дальнейшем использовать для 3D-печати.

Вот такой пруток у Виталия получился. Он пока не идеально ровный, но уже вполне пригодный для печати. Автор обещает еще поработать над тем, чтобы сделать пруток более ровным и более стабильным по диаметру. Но даже такой результат, это уже огромный успех. И я бы сам не отказался от такого аппарата.

Авторы статьи и видеоролика не несут ответственность за любые возможные риски, повреждения и поломки Вашего 3D принтера. Эту технологию Вы можете использовать на свой страх и риск.

Материалы , необходимые для самоделки.

— Пластиковые бутылки (крупные).

Инструменты , использованные автором.

— Бутылкорез

— 3D принтер

— Цифровой штангенциркуль

— Пассатижи, кусачки , ножницы.

Процесс изготовления.

Технология изготовления такого прутка очень проста, и похожий способ уже был описан в одной из статей на этом сайте. Суть заключается в быстром локальном нагреве ПЭТ-ленты, полученной из бутылок, и ее протягивании через узкое отверстие. Однако такой метод весьма громоздкий, не позволяет автоматизировать процесс, большую часть которого приходится делать вручную. Также под вопросом остается получение хоть сколько-нибудь точного и стабильного диаметра «прутка».

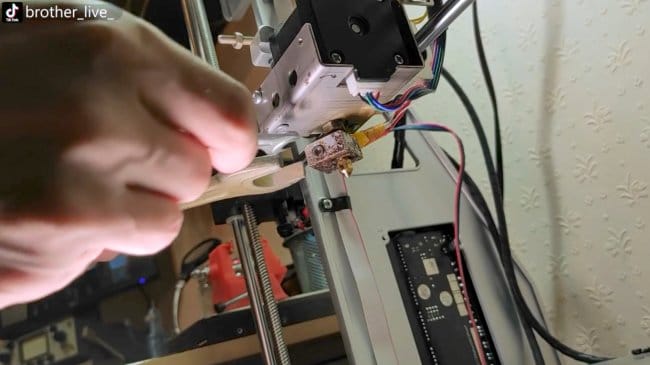

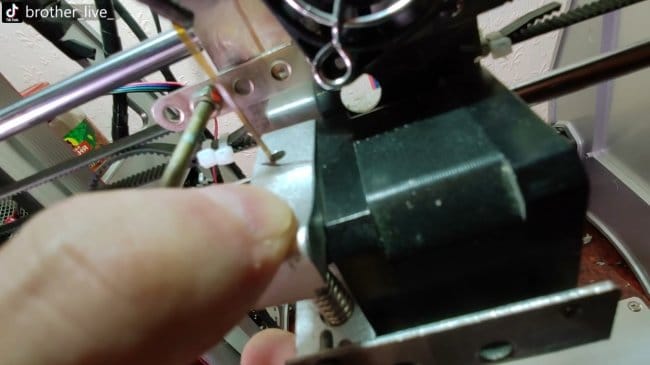

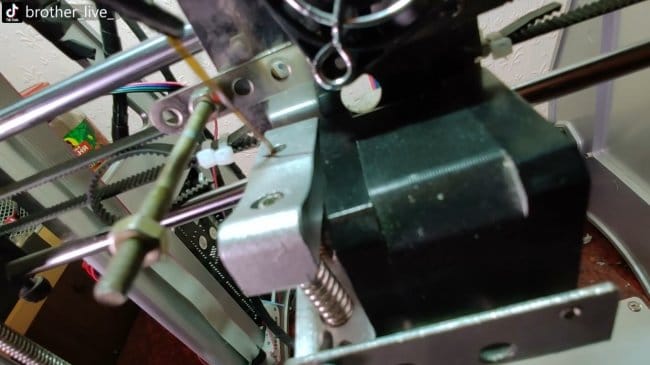

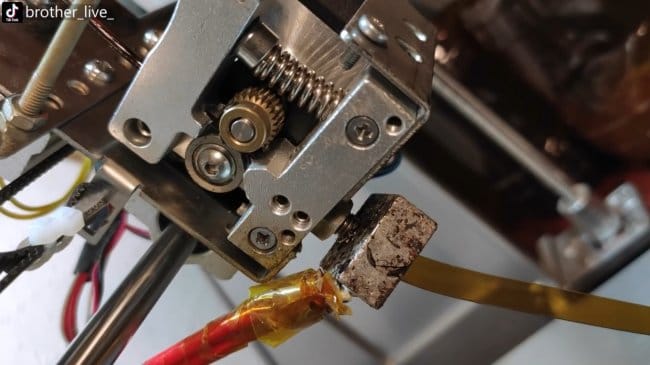

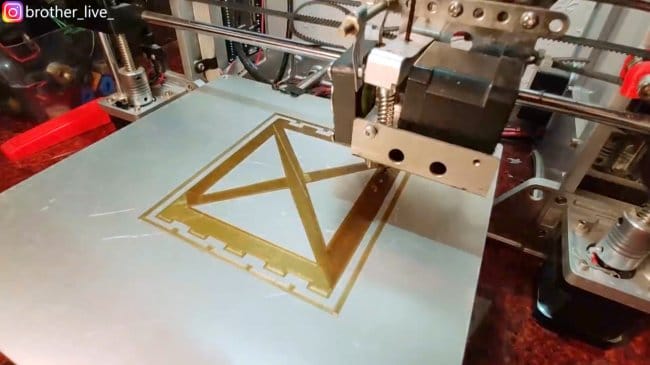

В этом эксперименте автор использует весьма простой 3D принтер , на котором установлена самодельный «директ» экструдер — система подачи прутка объединена с хотэндом. В нормальном режиме пруток проталкивается шестернями в направлении сопла, где происходит его плавление и экструдирование.

Также система подачи прутка (фидер) может работать и в обратном направлении. Это нужно, например, при замене филамента. Именно эта идея и была взята за основу технологии.

В качестве исходного материала послужат пластиковые бутылки емкостью 1,5-2 литра. Предпочтительнее выбирать бутылки без тиснения, с ровной поверхностью.

Первым делом нужно удалить этикетки, следы клея, и промыть тару теплой водой.

Далее, при помощи ножа или ножниц, нужно срезать донышко и горлышко бутылки, оставив ровную цилиндрическую среднюю часть.

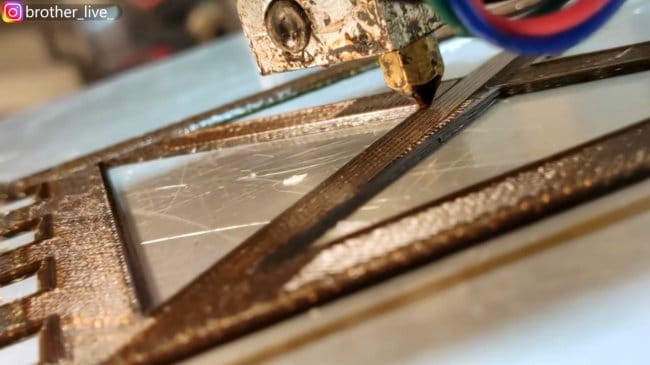

Теперь в дело вступает бутылкорез . С помощью этого нехитрого приспособления автор нарезает заготовки на ленты шириной 10 мм.

Толщина стенок бутылок может отличаться, и при ее увеличении нужно несколько уменьшить ширину ленты.

Ориентировочно, из двухлитровых бутылок, получается около 6 метров ленты шириной 10 мм.

Перед дальнейшей обработкой следует просушить полученные ленты при температуре около 60 градусов в течение 2 часов. Это можно сделать в электрической духовке с соответствующим режимом, или сушилке для овощей .

Как уже говорилось, некоторые бутылки имели толстые стенки, и лента была предусмотрительно нарезана шириной 9 мм.

На одном из концов ленты нужно сделать заужение шириной 2 мм и длиной около 10 см. Это нужно для того, чтобы ее можно было протянуть через хотэнд, горло, и механизм (шестеренки) фидера.

Из нагревательного блока (предварительно разогрев его до 170-180 градусов) нужно выкрутить сопло.

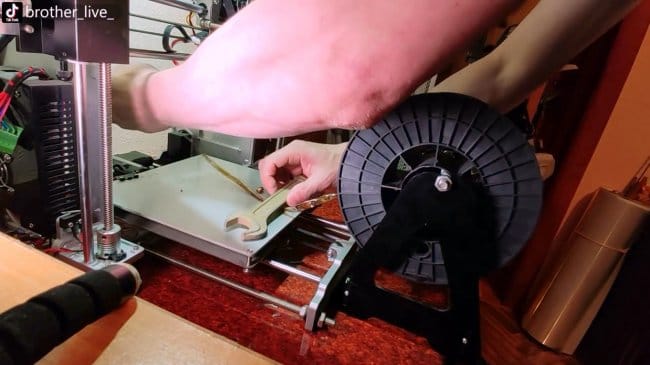

Для удобства автор намотал ленту на катушку. Для разравнивания ленты, и легкого натяжения, на нее он положил гаечный ключ.

Конец ленты заправляется через негорячий нагревательный блок, и зажимается в механизме подачи.

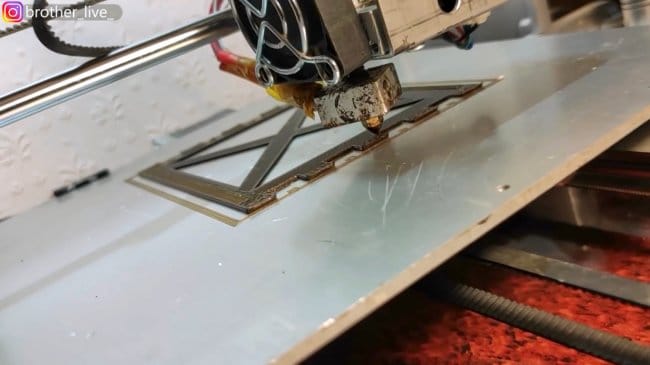

Теперь нужно включить нагрев хотэнда. Тут разные авторы рекомендуют разные температуры (от 210 до 245 градусов). Данный параметр, как и скорость вытягивания «прутка» следует подбирать экспериментально.

Дождавшись набора температуры, в меню принтера включается реверс подачи филамента.

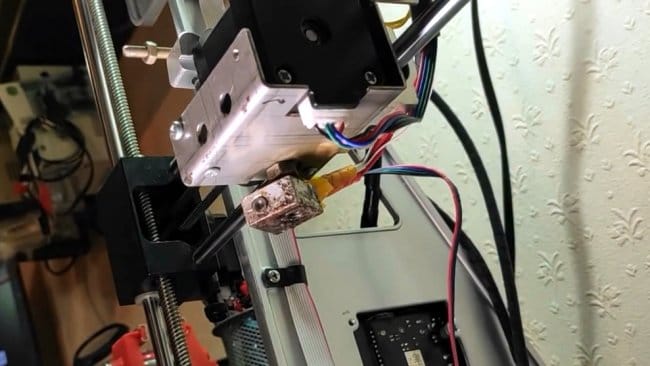

В итоге ленту постепенно затягивает через отверстие в нагревательном блоке, и сворачивает в плотный «рулет». Это, конечно, не полноценный заводской пруток, но весьма близкое его подобие.

Говорить о профессиональной печати таким филаментом сложно, ведь максимальная длина прутка даже из большой бутылки составит не более пары десятков метров, и крупные детали из нее не получатся. Также неизбежно будет колебаться диаметр прутка, что негативно скажется на качестве печати.

У автора получилось распечатать несколько деталей из такого самодельного филамента, так что технология вполне рабочая.

Если Вас устроит такая технология - то можно построить небольшой станочек, используя вместо целого принтера лишь фидер с хотэндом, и плату управления (при модернизации принтеров их часто заменяют на более совершенные, а старые отправляют "на полку").

Благодарю автора за весьма простую технологию получения «прутка» для 3D печати.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

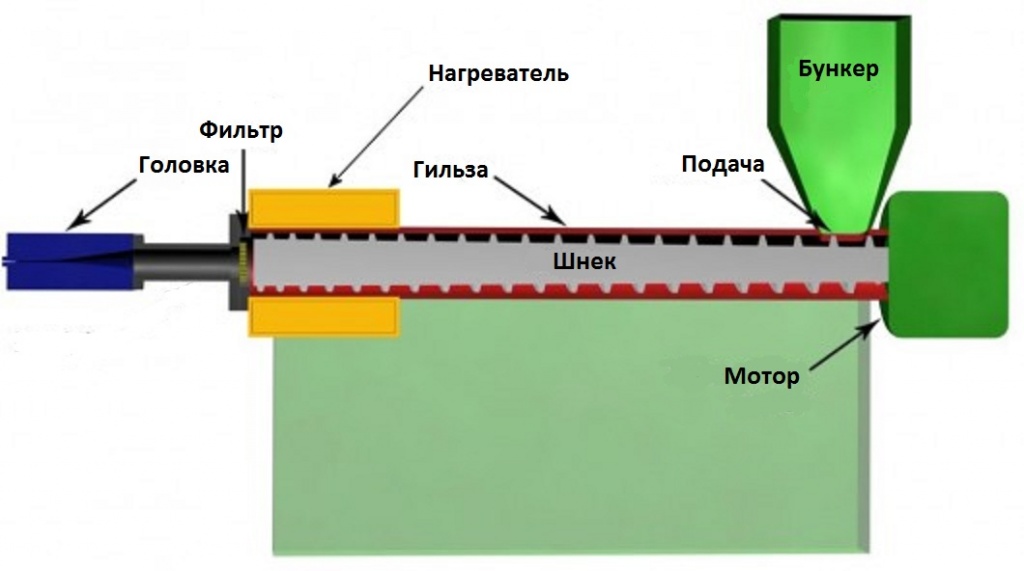

Одним из новейших развитий устройств для 3D-печати стало появление экструдеров. Нет, речь пойдет не о печатающих головках FDM-принтеров, хотя это тоже экструдеры, а о портативных настольных устройствах для домашнего производства пластикового прутка.

Что, вообще, такое экструдер? Это устройство для формирования изделий путем плавки или разжижения расходного материала и выдавливания массы через отверстие определенной формы. Фактически, обычная мясорубка суть своего рода экструдер.

Именно подобные «мясорубки» и используются для промышленного производства прутка для 3D-печати. Причем, конструкция таких устройств предельно проста: гранулы пластика засыпаются в бункер и с помощью шнека (он же «Архимедов винт») перемещаются внутри разогретой трубки, или «гильзы». К концу недолгого путешествия пластик нагревается почти до точки плавления и выдавливается шнеком сквозь круглое отверстие в «головке», образуя нить. Затем производится охлаждение нити и намотка на бобину. Казалось бы, ничего сложного. Так почему бы не заняться производством нити в домашних условиях?

Это вполне возможно. Зачем? Хотя бы из-за того, что гранулы того же ABS-пластика стоят намного дешевле, чем готовый пруток аналогичного веса. Насколько? Сравните сами: тысяча-полторы рублей за готовую катушку с килограммом нити или 50-70 рублей за килограмм пластиковых гранул.

Кроме того, у вас будет возможность контролировать процесс. Мало ли кто и что подмешивает в расходные материалы ради снижения себестоимости? И наконец, у вас будет возможность экспериментировать с различными материалами, считающимися «экзотичными» в мире 3D-печати, но в реальности зачастую валяющимися прямо под ногами. Взять, хотя бы, тот же ПЭТ, из которого изготавливаются чуть ли не все пластиковые бутылки для напитков. Это и бесплатный расходный материал, и способ улучшить экологию.

Изготовить экструдер можно из подручных материалов, но рост популярности подобных устройств привел и к появлению коммерческих моделей. Сегодня мы взглянем на наиболее известные решения, а подробности постройки экструдера своими руками мы позже опубликуем в нашей Вики.

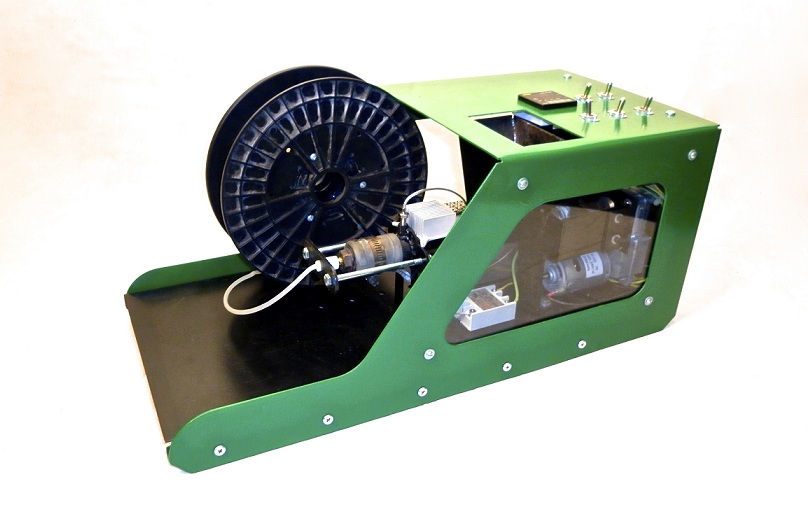

Filabot

Самая известная марка на рынке, представленная линейкой экструдеров и дробилкой для пластика. О дробилке чуть позже.

Первой моделью компании стал экструдер Filabot Original – достаточно симпатичное устройство размером с системный блок компьютера. Согласно заявлениям разработчиков, устройство способно производить нить из ABS, PLA и HIPS, да еще и c возможностью добавки углеволокна. Кроме того, возможна добавка красителей. Производительность устройства высока, достигая 1кг пластика за пять часов работы или около 45 метров прутка в час. Другими словами, эта машинка может вырабатывать пруток быстрее, чем среднестатистический FDM-принтер сможет его расходовать.

И здесь возникает одна небольшая проблема, хоть и не критичная: при такой скорости экструзии было бы неплохо оснастить устройство вентилятором для охлаждения пластика на выходе, иначе возможно растяжение нити под собственным весом или слипание. К сожалению, разработчики не озаботились этой проблемой, видимо считая, что экструзия будет производиться со стола на пол, с достаточным временем для охлаждения перед сматыванием…

Более серьезной проблемой представляется стоимость экструдера – ни много, ни мало $900. В забавной попытке снизить стоимость устройства компания решила придержаться своей маркетинговой стратегии и предложила Filabot Wee. Эта модель мало чем отличается от оригинала, если не считать деревянного корпуса, но стоит уже $750. Наконец, есть возможность приобрести Filabot Wee в виде комплекта для сборки за $650.

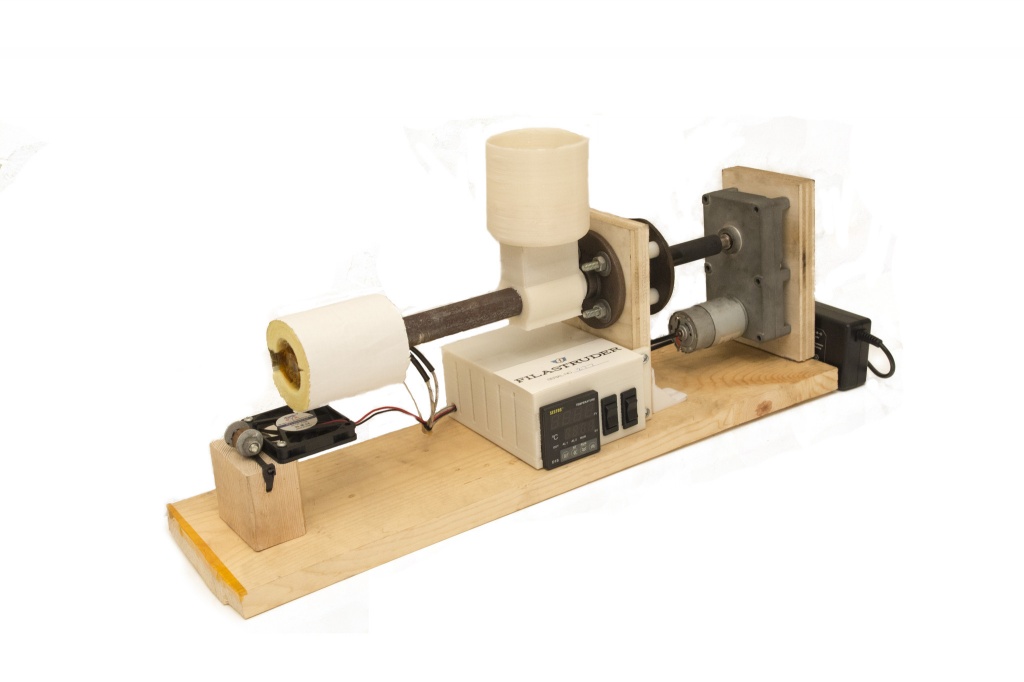

Filastruder

Filastruder был разработан парой помешанных на филаменте (см. видео) умельцов-студентов по имени Тим Элморе и Аллен Хэйнс из Университета Флориды в ходе закрытого проекта, затем успешно протестирован среди не менее помешанных 3D-мейкеров и, наконец, предложен на Kickstarter в уже готовом виде в качестве дешевой альтернативы экструдерам Filabot. Стоимость устройства составляет всего $300.

Производительность Filastruder в сравнении с Filabot обратно пропорциональна цене, достигая порядка 1кг пластика за 12 часов работы. Но как мы уже отметили, темп работы Filabot просто избыточен для домашней печати. Для нужд энтузиаста-одиночки производительности Filastruder вполне хватит, а более скромный ценник станет несомненным преимуществом. Filabot же лучше подходит для использования группами мейкеров, либо в качестве источника дохода. Почему бы и нет? Четыре-пять килограммов нити в день могут преобразиться в неплохую сумму, если есть покупатели.

Lyman extruder

С чего, собственно, все и началось. Скромный 83-летний пенсионер из штата Вашингтон (что, кстати, на противоположном побережье от столицы США) решил показать молодежи «что к чему». И таки преуспел! Вооружившись лобзиком, дрелью, отверткой и талантом, мистер Хью Лайман соорудил устройство для экструзии прутка. Ну, хорошо: может он и не был зачинщиком, ибо идея витала в воздухе достаточно долгое время, но именно Хью разработал простую, годную установку и выложил чертежи в открытый доступ, что уже делает его героем среди 3D-мейкеров.

Кстати, этот уже не молодой человек имеет вполне интересный, хоть и малоизвестный список заслуг. К примеру, в 70-х годах он возглавлял компанию Ly Line, которая пыталась продвинуть на рынок портативные компьютеры лет этак за восемь до появления первого серийного «макинтоша». Правда, весило сие «портативное» устройство скромные 25кг. Но ведь идея была правильной? Вот и в этот раз Хью Лайман, уже на пенсии, не оплошал.

Как оказалось, Хью заинтересовался 3D-печатью. Он не считает себя полноценным инженером – диплом он так и не защитил, несмотря на университетское образование. С другой стороны, талант превыше бюрократии. Побаловавшись с 3D-принтерами, Хью пришел к выводу, что технология приятна, а вот ценник в $30-40 за килограмм прутка несколько раздражителен. Услышав о конкурсе Desktop Factory Competition, то есть «конкурсе самодельных настольных фабрик», Лайман решил тряхнуть стариной.

Условием соревнования было создание генерирующего устройства из общедоступных компонентов с общей стоимостью менее $250. Свою первую попытку Лайман с блеском провалил по одной простой причине: он не учел стоимость собственноручно изготовленных компонентов, а тем самым нарушил условия конкурса, превысив условную стоимость. После быстрой доработки дизайна на свет явилась вторая версия экструдера Лаймана. Результат? Безоговорочная победа. Еще бы: даже с учетом затрат на электроэнергию стоимость самодельного прутка, произведенного из гранул, ниже стоимости «фирменного» продукта в разы. А уж если использовать «подножный» материал… Кстати, о мусоре:

Filabot Reclaimer

Основным ограничением экструдеров является использование гранул для производства прутка. Ни Filabot, ни Filastruder, ни экструдер Лаймана не способны «переварить» крупные куски пластика. Таковы особенности и ограничения дизайна. А ведь основной потенциал домашних экструдеров именно в переработке пластиковых отходов: бутылок, упаковки и просто неудачных моделей или отходов 3D-печати – рафтов и опор.

К счастью, эта проблема решается достаточно просто: разработчики Filabot уже предлагают дробилку для пластика под названием Filabot Reclaimer. Это устройство отличается исключительной экологичностью при мощности в одну человеческую силу. Другими словами, это шредер с ручным приводом. Устройство дробит пластик в частицы размером менее 5мм, превращая пластиковые отходы в удобоперевариваемое сырье для экструдеров. Цена вопроса: $440. Да, недешево. Зато сырье бесплатное. Разработчики указывают на возможность переработки ABS, PLA и HIPS.

В общем и целом, идея домашних устройств для производства прутка, включая переработку пластиковых отходов, достаточно нова. Конечно же, появления подобных устройств стоило ожидать – это вполне логичное развитие концепции домашней 3D-печати. Как и с любыми новыми идеями, цены на готовые устройства великоваты, но у умельцев всегда есть возможность построить экструдер собственными руками. Благо, что чертежи всех перечисленных устройств были выложены в открытый доступ. Конечно же, экструдеры – не панацея. Наряду с заманчивым экономическим потенциалом стоит учитывать и технологические тонкости домашнего производства. Не все виды пластика поддаются переплавке: тот же PLA проще выбросить, чем переработать. Кроме того, самодельный пруток даст достаточно большой процент брака, а многократная переработка даже подходящего пластика неминуемо приводит к его деградации.

Тем не менее, использование свежих гранул с подмешиванием переработанного пластика может вылиться в существенную экономию расходов на печатные материалы.

После прекращения работоспособности устройства в мусорные контейнеры выбрасываются либо устройства целиком, либо корпуса устройств, без электронной составляющей, в зависимости от решения бывшего владельца. Корпуса многих электронных устройств состоят из ABS- пластика. Пластмассовые корпуса помещаются в мусорные контейнеры в любом случае, так как отсутствует дальнейшая сфера их применения, если конечно владелец не обладает таким же устройством и не желает заменить корпус.

В наши дни активно распространяются 3D – принтеры. Наиболее доступные 3D – принтеры для физических лиц – это принтеры, печатающие ABS – пластиком. ABS – пластик поставляется в 3D – принтер в качестве исходного материала для печати в виде ABS – прутков. ABS – прутки необходимо закупать в магазинах, при активной печати 3D – моделей для личного пользования, печать становится не выгодной с экономической точки зрения. Появляется необходимость в приобретении ABS – прутков на более выгодных условиях, в то время, как расходный материал для создания ABS- прутков выбрасывается. Данную проблему способна решить установка ручного изготовления в домашних условиях ABS – прутков для 3D печати. Установка подразумевает минимальное количество автоматизированных процессов и личную вовлеченность в процесс изготовления. Поэтому в ней отсутствуют элементы, которые будут автоматизировать процесс, данный подход упростит изготовление установки и снизит затраты.

Порой печать не удается с первого раза, даже при печати текста на листе бумаги мы совершаем ошибки, приходится повторять печать. В 3D – печати значительно больше параметров, чем при печати на бумаге чернилами. Поэтому пробные печати выгоднее произвести не растрачиваю имеющийся объем ABS- пластика, произведенного на заводе. Поэтому даже не качественный пруток из ABS – пластика, с разной температурой плавления на различных участках, будет актуален.

Так же, кроме 3D – печати, существуют и другие причины проводить операцию по изготовлению прутков из ABS – пластика. В форме ABS – прутка материал будет компактней, будет занимать меньше места на ваших полках, если вы хотите применить в своих целях материал в будущем.

Структурная схема установки:

На структурной схеме : 1-сопло; 2 - нагревательный элемент; 3 –платформа приема ABS – пластика; 4- элемент ввода ABS пластика; 5 - крепления сопла к платформе; 6 – платформа установки, 7 – вентилятор.

Донором для изготовления установки может послужить клеящий пистолет, из него мы можем получить сопло. Клеящий пистолет можно найти нескольких размером, сопла в них соответственно так же отличается диаметром. Выбираем сопло с диаметром равным диаметру сопла вашего 3D – принтера или равным желаемому диаметру для ваших дальнейших целей. Так же следует помнить, что возможно изменить сопло на самом 3D – принтере, или же использовать запасное сопло от 3D – принтера.

Возможно самостоятельное изготовление сопла, для этого необходимо взять глухую гайку с закругленным концом из меди или латуни, закрепить в тисках болт с накрученной на него гайкой, после чего просверлить дрелью отверстие нужного диаметра (На сверло, зажатое в обычную дрель, закрепить цанговый патрон со сверлом нужного диаметра). Рисунок глухой гайки с закругленным концом приведен ниже.

Приемлемой температурой плавления ABS- пластика считается 180 °С. Подберем нагревательный элемент для установки. Оптимальным нагревательным элементом будет являться нагревательный элемент используемый для нагрева хотэнда (горячего конца) экструдера (головки) 3D-принтера. Такой нагревательный элемент имеет диаметр 6 мм и длину 20 мм подходит для хотэнда с диаметром отверстия под нагревательный элемент M7.

Нагревательный элемент помещен в герметическую металлическую капсулу. Керамический нагревательный элемент более эффективен чем резистор, благодаря чему уменьшается амплитуда температурных колебаний и увеличивается качество 3D печати.

Нагревательный элемент поставляется со свинцовыми проводами длиной 1 м. Изоляция проводов помещена в оплетку из термостойкой нити. Места соединения проводов с ядром нагревательного элемента защищены термостойкими кембриками.

Питание нагревательного элемента может осуществляется от любого источника питания с напряжением 12 В.

Характеристики нагревательного элемента:

напряжение питания: 12 В;

мощность: 40 Вт;

сопротивление: 3,5 Ом;

ядро: керамическое;

диаметр: 6 мм (M7);

длина: 20 мм;

длина проводов: 1 м;

материал проводов: свинец;

вес: 4 г.

Такой нагревательный элемент изображен ниже.

Найти в интернет- магазинах его можно запросив в поисковой системе: «нагревательный элемент используемый для нагрева хотэнда (горячего конца)». Если вводить в поисковую систему по всем правилам поиска вы не найдете в топе этот нагревательный элемент, поэтому необходимо вводить указанное выше.

Крепим его к платформе для приема ABS- пластика со стороны платформы установки с помощью холодной вулканизации с помощью силиконового клея. Необходимо очистить поверхность платформы приема, ту сторону, к которой будем крепить нагревательный элемент, ацетоном, нанести специальным шпателем (или иным подходящим предметом) силиконовый клей на нагреватель и очищенную поверхность, после чего наложить нагреватель на подготовленную поверхность.

Размеры платформы приема следует не выбирать слишком большими и не останавливаться на размерах соизмеримых размеру сопла. Оптимально будет выбрать платформу в ширину равной пяти диаметрам сопла с дальней стороны от сопла и в длину равной двум длинам сопла. По краям необходимо загнуть платформу во избежание потери пластика, желательно под прямым углом, и сужать платформу приема к соплу, что бы возле сопла ширина платформы была равной диаметру сопла.

Гдe D- диаметр крепежной стороны сопла, L- длина сопла, а l=2L, d=5D

Возьмем для расчета размеры сопла используемого в 3D принтере от производителя ROULUNDS модель 3DH-001, его размеры 13 (мм) на 6 (мм).

Примем D= 6 (мм), L=13(мм). Тогда размеры платформы приема l=2L=26 (мм), d=5D=30(мм).

Для изготовления платформы можно использовать медь или латунь, необходимую форму из пластины вырезаем с помощью ножниц по металлу.

Элемент ввода ABS- пластика изготавливаем по размерам платформы, но от величины d отнимаем 2 мм, если добились прямого угла между отогнутой стенкой и платформой приема, если нет, то уменьшаем эту величину на необходимую величину. Сторону l делаем больше, чтобы не касаться платформы приема руками, и что бы расплавленный материал проследовал в сопло. Для того, что бы не обжигаться, обрабатываем сторону которую трогаем руками изоспаном. Это тонкий, не дорогой материал. Его следует укладывать с первого раза, после первой укладки при повторной процедуре он начинает трескаться, поэтому прокладывать следует внимательно.

ABS- пластик парциально помещаем на платформу приема ABS – пластика, для этого перед помещением на платформу исходный материал необходимо поделить на части соизмеримые с размерами платформы приема. Разделение исходного материала возможно способно с помощью физического воздействия на материал.

Если не применить охлаждение пластик потеряет свою форму прутка при продолжении плавления большего количества исходного материала, поэтому включаем вентилятор и охлаждаем полученную часть прутка, в связи, с чем пластик приобретает приданную ему форму, после чего выключаем вентилятор, что бы температура в сопле не снижалась ниже температуры плавления.

Крепление к платформе установки со стороны сопла так же проклеиваем изоспаном. Желательно сделать некоторый наклон сопла относительно платформы в ее сторону, стремясь избежать параллельного расположения сопла платформе установки.

После определенного числа итераций технологического маршрута изготовления ABS – прутка мы можем добиться искомой длины прутка, либо переработать весь имеющийся ABS – пластик.

Недостатком данной установки является неоднородность температуры плавления полученного прутка, что важно при печати на 3D- принтере. При увеличении опыта использования данной установки - диапазон неоднородности температуры плавления ABS- прутка будет уменьшаться. Следует учитывать, что ABS- прутки изготовленные на производстве так же имеют некоторый диапазон неоднородности.

Достоинством данной установки является доступность элементов. Установка не потребует больших финансовых вложений для ее реализации. Производство ABS- прутков не требует специализированных навыков. Установка является компактной и дает возможность производства ABS- прутков различных цветов в домашних условиях.

Shodan Опубликована: 27.01.2016 Изменена: 10.02.2016 0 0

При активном пользовании 3D печатью уходят огромные суммы на закупку расходников. В связи с этим есть смысл делать их своими руками из дробленого ABS пластика и ПЭТ бутылок. Для этого нужно изготовить специальное оборудование, самым сложным среди которого является экструдер.

Материалы:

- спиральное сверло по дереву 36 мм;

- стальная труба с внутренним диаметром 37 мм;

- переходник на трубу под диаметр 1/2 дюйма;

- труба 1/2 дюйма;

- сантехническая заглушка 1/2 дюйма;

- листовая сталь;

- велосипедная каретка в корпусе;

- велосипедная ведущая звездочка;

- велосипедная задняя втулка с кассетой;

- роликовая цепь;

- электромотор;

- профильные трубы;

- кольцевые нагреватели 320 Вт – 2-3 шт.;

- кольцевой нагреватель 70 Вт;

- ПИД-регуляторы для каждого нагревателя;

- ШИМ регулятор.

Процесс изготовления экструдера

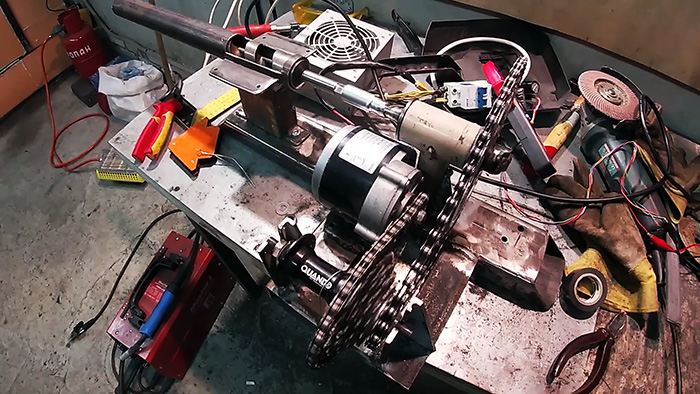

В качестве шнека экструдера будет использовано спиральное сверло по дереву. Под него подбирается водопроводная труба. В ней нужно сточить напильником внутренний сварной шов. С краю трубы делается продольный рез на глубину 60-80 мм, по нему срезается часть трубы. К полученному прорезу привариваются слева и справа щеки из листовой стали. На них будет устанавливаться загрузочный бункер для дробленого пластика. Его можно распечатать на 3D принтере.

В качестве подошвы экструдера можно использовать стальную пластину или массивную профильную трубу.

К подошве прикручивается стойка для крепления самого экструдера. Она изготавливается из профильной трубы со сделанными проушинами. Сам кожух экструдера приваривается к стойке, затем в него вставляется шнек.

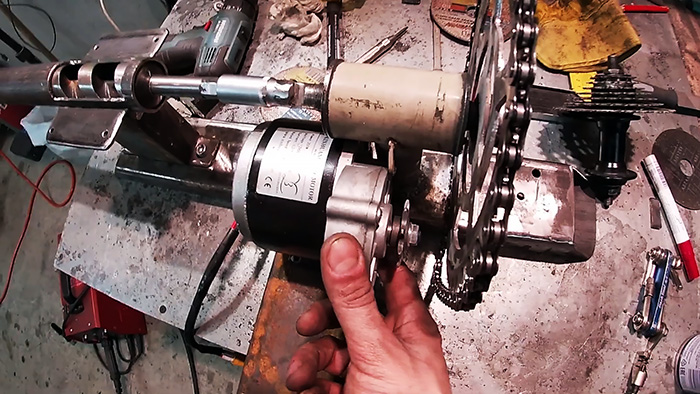

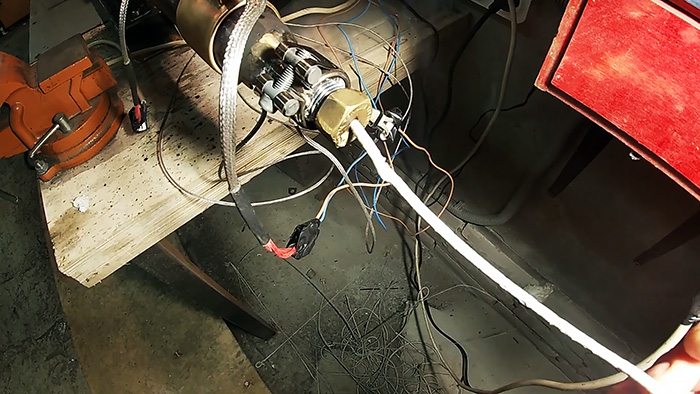

Далее требуется подключить шнек к мотору через понижающий редуктор.

Для этого к нему через торцевую головку подсоединяется велосипедная каретка. К каретке приваривается головка, затем она надевается на хвостовик шнека. После этого каретка выравнивается соосно экструдеру, и ее стойка приваривается к подошве.

Затем на вал каретки устанавливается ведущая велосипедная звездочка. Далее нужно соединить через роликовую цепь ведущую звездочку с маленькой звездой на кассете втулки. После этого такой же цепью связываются большая звезда на кассете со звездочкой на редукторе электромотора. Для этого к станине сбоку приваривается еще одна профильная труба для размещения втулки и мотора. В данном случае ведущая звезда имеет 46 зубьев, маленькая 11, средняя 30 и редуктор мотора 9. Таким образом, передаточное число от двигателя на сверло составит 1:140. Для надежности все стойки нужно укрепить, приварив косынки.

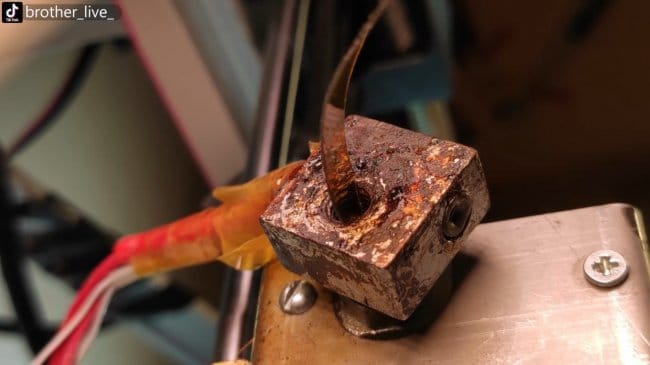

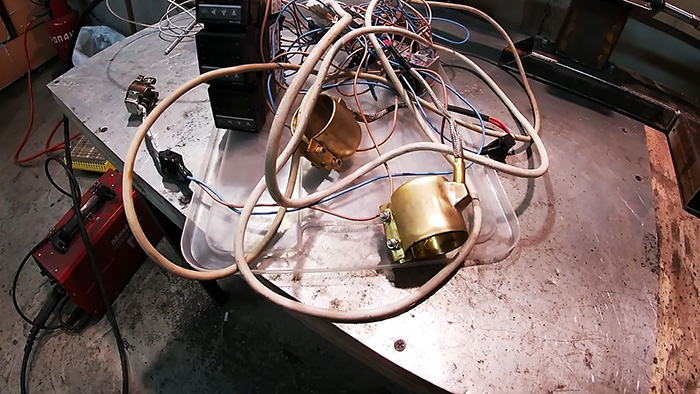

К выходу кожуха экструдера приваривается переходник и отрезок трубы 1/2 дюйма. На краю трубки должна быть резьба для установки сопла. В его качестве используется сантехническую заглушку с просверленным в центре отверстием 4 мм.

Далее требуется установить кольцевые нагреватели сверху на кожух экструдера. Если их диаметр не совпадает, то кожух можно нарастить, намотав на него стальную полосу. Нагреватели устанавливаются на носик экструдера, в центр и в начале кожуха. Каждый из них подсоединяется через отдельный ПИД-регулятор. Их термодатчики прикручиваются к кожуху. Для этого к нему нужно будет приварить гайки. Возможно, после испытания количество нагревателей нужно будет прибавить.

Далее необходимо включить нагрев, и отрегулировать температуру на нагревателях. Для начала при использовании крошки АБС пластика на первом выставляется 120°С, на втором 200°С, на третьем 180°С. После разогрева запускается вращение шнека. Нужно поставить примерно 5 об/мин.

После изготовления экструдера нужно будет собрать еще немало приспособлений, чтобы наладить производство прутка, но они делаются в разы легче. Как минимум еще потребуется ванна для охлаждения прутка, принимающий ролик, вибратор на бункер для бесперебойной подачи пластиковой крошки на шнек.

Смотрите видео

Все подробности смотрите в видеоролике:

Читайте также:

- Где можно заправить картриджи для принтера адреса ханты мансийск

- Принтер pantum p2207 горит оранжевая лампочка и не печатает

- Записать логическое высказывание обратное данному сканер вводит рисунки и принтер печатает

- Что означают кнопки на принтере canon pixma mg2545s

- Как заправить принтер samsung ml 1210