Как включить резак на принтере

Обновлено: 02.05.2024

1) Подложка называется марзаном - продается практически у всех поставщиков

2) нож, если кривой или тупой, то отдается в заточку и будет ровный и острый

3) нож очень важно правильно настроить, по отношению к марзану.

4) как снимать и настраивать - смотри инструкцию или обращайся к поставщикам.

ch_alex

Погулять вышел.

Ответ: Как настроить резак?

2. Образовался зазор в середине. Когда нож отпускаю, смотрю на свет, то просвет между ножом и столом неодинаковый, т.е. в середине больше.Проблема в том, что к Вас нож поведённій. Т.е. если его снять, то обранаружится, что режущая кромка выгнута в сторону заточки, но основное тело ножа почти плоское. При магнитном прижиме в процессе заточки деформация основного тела ножа устраняется, а кромки - нет. Кромка остаётся приподнятой и стачивается больше. Соответственно в середине ножа появляетмся выемка, которую Вы наблюдаете. К сожалению, влечить это довольно сложно - потребуется механический прижим по центру ножа при его заточке. Если искривление ножа значительно, то и прижим ничем не поможет. Разве что отрегулировать точку останова в резаке на более низкое положение. Правда, при этом марзан по краям будет рубиться заметно сильнее.

По большому счёту Ваш нож бракованный, его нужно менять. Я уже с таким сталкивался на резаке IDEAL.

Нет такого бухгалтера, который не способен угробить любое, хорошо налаженное производство. (С) CH_ALEXОтвет: Как настроить резак?

Немного вопрос не в тему.

Почему-то последнее время я вижу предпочтение к ручным резакам с винтоным прижимом.

В своё время имел дело с Идеалом с рычажным прижимом.

Насколько понимаю, винтовой гораздо более медленный, хоть и надёжный. Но и рычажный держал вполне приемлимо. Вот в чём тут дело? Давно не сталкивался с ручными и несколько не понимаю.

Снобизм - претензия на высокую интеллектуальность, изысканный вкус или авторитетность в какой-то области, и при этом надменное отношение к тем, кто якобы лишён этих достоинств.ilias

Ответ: Как настроить резак?

Разве что отрегулировать точку останова в резаке на более низкое положение. Правда, при этом марзан по краям будет рубиться заметно сильнее. Есть еще совсем некорректный метод - под середину марзана напихать обрезков толстой бумаги.danneo

Участник

Ответ: Как настроить резак?

Есть еще совсем некорректный метод - под середину марзана напихать обрезков толстой бумаги. Пробовал.. не помоглоА как можно проверить качество заточки?

ch_alex

Погулять вышел.

Ответ: Как настроить резак?

Разрезав стопу бумаги. Выпуклый нож даст радиусную кромку. Т.е. если разрезанную стопу поставить на плоскую поверхность отрезанной стороной, то она будет качаться при наличии выступа из-за прогиба режущей кромки.

Нужно снять нож специальным приспособлением (идёт в комплекте со станком) и в соответствии с правилами безопасности перенести его на свободный стол. Ронять не рекомендую - очень вероятна травматическая ампутация части стопы при падении ножа на ногу. Или очень глубокий порез. Подробности для раскручивания зажимных винтов ножа читайте в мануале.

Положив на свободный стол стороной со скосом (заточкой), посмотрите, имеет ли нож прогиб и каков он в районе лезвия.

В принципе, можно зашлифовать обе плоскости так, чтобы ликвидировать деформацию полотна ножа (довольно сложная и длительная процедура). При этом придётся под этот нож юстировать подачу затла, потому что после сошлифовки поверхности ножа длина отреза может возрасти на 0.5-1,5 мм.

Если не знаете, как юстировать нож в станке после установке - лучше не снимайте. Вызовите специалиста или поговорите с технологом из знакомой типографии.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В прошлой части я описал все аппаратное обеспечение. Настало время научить принтер работать с лазером.

Управление лазером.

При описании процесса настройки пришлось коснуться этой темы, но повторюсь. Управлять включением/выключением лазера мы будем крайне полезной командой M42. Ее поддерживают прошивки Sprinter, Marlin, Repetier, RepRap Firmware. Достаточно внушительный список, поэтому у большинства проблем с этим возникнуть не должно. Команда выглядит так:

M42 Px Sy, где x - номер пина, на котором сидит TTL-управление, а y - величина цикла ШИМ.

По ходу статьи я буду упоминать необходимую для каких-либо операций мощность лазера, примерное значение S для конкретного лазера можно вычислить из пропорции. Например, при требуемой мощности в 0,5Вт величина S для 1,6Вт-лазера будет равна (255/1,6)*0,5

Подготовительные команды для лазерной резки/гравировки.

Из-за того, что мы забиваем гвозди микроскопом, подготовка делится на 2 этапа: серия команд перед резкой и серия команд собственно в самом файле резки. Сейчас речь о первом этапе.

После того, как выставлен фокус, предпочтительно иметь файл, который будет загонять все оси в home и поднимать каретку на высоту, с которой был настроен фокус для конкретного материала. Несколько сумбурно, поэтому объясню на примере.

Предположим, я отстроил фокус на положенной пластине 1мм-текстолита при поднятой на 8мм каретке. Тогда код подготовки к резке/гравировке материала толщиной 1мм будет выглядеть следующим образом:

G28 X Y ; загоняем X и Y в home

G28 Z ; загоняем Z в home

G1 Z8 ; поднимаем каретку на 8мм

M84 ; отключаем шаговики

Z загоняется отдельно из-за включенного safe home. Если он отключен, то код сокращается до трех команд:

Подобных файлов удобно иметь несколько штук для материалов разной толщины. Для 2мм будет 9мм-поднятие, для 3 - 10 и так далее. Фокус все равно придется отстраивать перед каждой резкой, но хотя бы меньше придется крутить кольцо отстройки.

Начальные и конечные команды в gcode-файле.

После предварительной подготовки можно начинать резку. Но ей предшествует второй этап подготовки в виде списка начальных команд в самом gcode-файле.

Вот список команд, предшествующих началу гравировки:

G28 X Y ; в отличие от 3D-печати, делающейся чаще всего на середине стола, гравировку удобнее делать с края. Потому XY загоняются в самый угол. Z остается неизменной, ее мы установили предыдущим файлом.

G1 Y43 ; дальше идет сдвиг стола, чтобы прийти в начало координат лазера. Об этом ниже.

G92 X0 Y0 ; обнуление координат после сдвига - так мы даем понять принтеру, что мы пришли в начало координат.

M42 P5 S255 ; включение вентилятора. Подробнее здесь.

Определение положения лазерного модуля относительно сопла. Когда мы отправляем все оси в home, мы это делаем для экструдера. Но лазер находится в другом месте, и начало координат для него - тоже. Положение 'нового' начала координат нам и предстоит определить. Эта операция делается один раз. Методика такая:

1. Наклеиваем кусок скотча/каптона на стол.

2. Передвигаем оси так, чтобы лазер находился над куском наклеенного скотча.

3. Пишем в Pronterface команду G92 X0 Y0 - это сбросит текущие координаты каретки в 0,0

3. Включаем лазер (M42 P6 S*), чтобы он выжег точку на скотче. 0,3-0,5Вт мощности вполне достаточно . Долго держать не надо, достаточно 3-5 секунд, и лазер можно выключить (M42 P6 S0).

4. Жмем стрелки управления осями в Pronterface так, чтобы навести сопло принтера на получившуюся точку.

5. После наведения отправляем команду M114 , она покажет текущую позицию каретки. В командной строке появится, что-то вроде X:0.00 Y:-43.00 Z:0.00. Из этого следует, что разница между началами координат для сопла и лазера равна 43мм, и чтобы прийти в начало координат лазера, нужно сдвинуть ось Y на 43мм. Поэтому итоговая команда выглядит как G1 Y43 . Пример приведен для соосного расположения экструдера и лазера относительно оси Y.

Из за того, что лазер находится дальше сопла, страдает рабочая область. Для лазерной резки она будет как раз на эти 43мм меньше. Если у вас максимальное измерение по 'пострадавшей' оси было, скажем 200мм, то для резки оно будет 157мм. Это максимальное измерение придется держать в голове, т.к. я не нашел элегантного способа задать максимальное измерение через G-code.

С конечными командами все элементарно. В конце исполняемого файла должно быть отключение лазера и обдувающего его вентилятора:

M42 P6 S0 ; отключаем лазер

M42 P5 S0 ; отключаем кулер

Итого софтварно-хардварная подготовка завершена.

О порядке работы.

Немного обобщу весь написанный выше ворох информации.

После всех манипуляций у нас должно быть 3 списка команд: один поднимает каретку на высоту фокуса, второй (сдвиг стола, сброс координат. ) добавляется в начало файла гравировки и третий (выключение лазера и вентилятора) добавляется в конец файла гравировки.

Порядок работы примерно следующий:

1. Выполняем команды поднятия Z на высоту фокуса.

2. Помещаем заготовку в принтер. В плане крепления заготовки по удобству офисные зажимы для бумаг вне конкуренции

3. Готовим файл резки с помощью одной из программ, описанных ниже. Если это плагин, вручную добавляем соответствующие списки команд в начало и конец gcode-файла с помощью 'Блокнота'

4. Выполняем резку. Можно как через Pronterface, так и через SD-карту.

Выжигаем уголок в начале координат.

Первое, что я рекомендую сделать - это выжечь пару линий под прямым углом в начале координат, чтобы заготовку было проще устанавливать. Файл с уголком прикладываю. Он выжжет 2 прямых линии в начале координат по X и Y длиной 10см.

Подготовка файла под ваши нужды сводится к следующему:

1. Изменить величину сдвига

2. Изменить пин вентилятора в начале и конце файла на свой

3. Изменить пин и мощность лазера на свою, это надо сделать по всему файлу. Это можно легко сделать с помощью автозамены. Мощности достаточно 0,5Вт.

Необходимые для правки команды отмечены в файле через точку с запятой.

После гравировки должно получиться вот так:

Режимы лазера для гравировки различных материалов.

К сожалению, я не могу предоставить много информации по этому поводу. Режимы подбираются только практически. Но кое-что есть:

Для гравировки по фанере: 0,7-1Вт, подача 1000-2000мм/мин.

Для выжигания по краске/резки: полная мощность, подача 100-150мм/мин

Обзор софта для работы с лазером.

Здесь вкратце расскажу о программах, которые пощупал собственноручно.

Софта для нативной работы с лазером, собранным в подобной конфигурации, не так много. Прежде чем рассматривать софт, расскажу о 2 подходах к обработке черно-белого изображения программами для перевода в g-code.

1. Растровый подход: изображение рассматривается как набор точек, и лазер построчно, точка за точкой наносит изображение на материал. Довольно медленный в работе метод, но он позволяет получить заполнение, и является единственным для гравировки фотографий.

2. Векторный подход: изображение рассматривается как набор примитивов, которые являются готовыми траекториями для лазера. Такой подход дает намного большую скорость при выполнении гравировки, но есть краеугольный камень - заполнение примитивов. Лазер выжигает только их контуры.

Программы с растровым подходом.

Плагин Raster 2 Laser для Inkscape был упомянут здесь, поэтому его описание я опущу. У плагинов для Inkscape есть один общий недостаток: нельзя автоматически вписать свои команды (сдвиг стола, обнуление осей. ) в начало и в конец gcode-файла, поэтому приходится добавлять их вручную. Также не все прошивки поддерживают команды вида G01. G09 - их приходится менять автозаменой на G1, G2 и пр.

PicLaser. Кривая программа с дико страшным интерфейсом, да к тому же еще и платная (40$). Но, несмотря на страшный GUI и ворох мелких глюков, исправно делает свою работу. Демка не позволяет выводить в gcode больше половины изображения. Есть неудобный внутренний редактор изображений, я им пользоваться не рискнул. Зато есть полное удобство в плане настроек - и команды перед резкой, и после, задание команды на включение/выключение, задание максимального значения S, выбор нанесения гравировки - верикальный, горизонтальный или под углом в 45 градусов и пр.

Несмотря на все свои недостатки, на мой взгляд пока что остается лучшей программой для нанесения фоток в градациях серого на фанерки, т.к. умеет модулировать мощность лазера в зависимости от оттенка.

CHPU от NikRomSoft. Неплохая программа от соотечественников, да к тому же бесплатная. Предназначена ЧПУ-фрезеров, лазерных и нихромовых граверов. Есть возможность ввести начало и конец G-code. Умеет пропускать белые участки. Есть встроенный редактор изображений.

P.S. небольшой финт: скорость гравировки задается в предварительных командах строчкой вроде 'G1 F1000', где 1000 - это подача в мм

LaserEtch от J-Tech Photonics. Еще одна платная программа (30$). Демка, по нехорошей традиции, выдает только половину изображения в g-code.

Несмотря на то, что разработчики ее позиционируют, как векторную, это не так - она просто умеет пропускать абсолютно белые участки, и перемещает каретку на них быстрее. Довольно богатое количество настроек, среди которых отмечу Fake Extrusion - она позволяет увидеть в Pronterface то, что будет выгравировано. На данный момент есть небольшой глюк при сохранении собственных gcode-команд в начале и конце файла (показан на скрине). В принципе, заменяема программой CHPU, хоть и с некоторыми оговорками.

Программы с векторным подходом.

Мной найдена только одна такая программа на данный момент:

Плагин J-Tech Photonics Laser Tool для Inkskape. Чтобы его использовать, надо векторизовать растр с помощью Inkscape.

Он понимает только чисто фото с черным и белым, а не в градациях серого. Удобен тем, что может опускать каретку для каждого прохода, есть возможность задать максимальную мощность лазера, задержку перед включением (у некоторых драйверов есть soft-start). Недостатки: начало и конец кода приходится добавлять вручную, и он не умеет заполнять примитивы - только контуры. Я с помощью него делаю маски печатных плат:

Как видно, он не убирает краску между дорожками. С одной стороны, это хорошо - готовая экранировка платы, с другой создает проблемы при монтаже деталей - рез довольно тонкий.

Из всего вышеперечисленного сложно что-то одно посоветовать. Оставлю за читателями выбор подходящей под их нужды программы. Или программ.

Итого многозадачность принтера успешно реализована. Не сказать, что обошлось без костылей, неудобств - но ведь главным было заставить все это работать вкупе. Основной проблемой мне видится недостаточное количество софта для такой узкоспециализированной задачи.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Шаг первый: меры безопасности

При работе с лазерным резаком необходимо соблюдать меры безопасности. Необходимо принять меры предосторожности, чтобы не поранить себя или других прямым или отраженным лазерным светом. Там, где свет диодного лазера в основном виден, свет лазера CO2- нет. Кроме того, мощность СО2-лазера намного выше. После сборки станка пользователю необходимо его настроить и откалибровать. Как правило в это время защитный экран отсутствует. Никогда не делайте это без защитных очков. Используйте очки предназначенные для защиты от лазерного света данного типа (10,6 мкм). Прямой и даже отраженный лазерный свет может разрушить сетчатку глаза.

Так же опасно напряжение. Блок питания для этого устройства может управлять лампой 40 Вт и имеет выходное напряжение от 15 до 25 кВ. Даже если станок выключен, необходимо подождать некоторое время, прежде чем прикасаться к высоковольтными кабелям.

Источник питания и высоковольтный кабель, идущий к лазерной трубке, должны быть экранированы заземленным экраном.

Так же, ядовитые пары, исходящие от материалов, подвергнутых лазерной обработке, должны выводиться за пределы помещения.

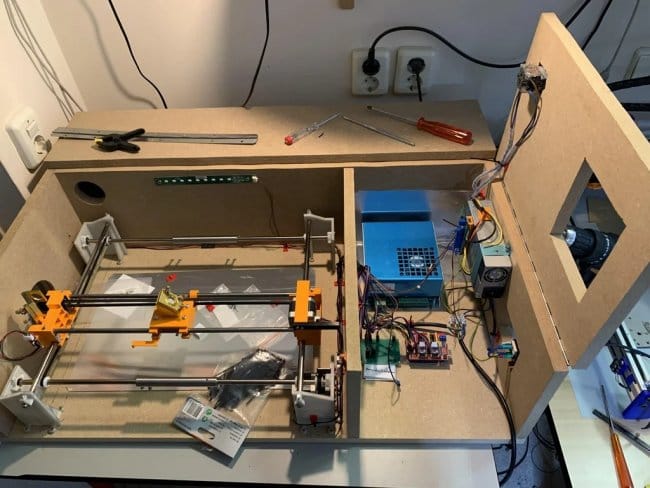

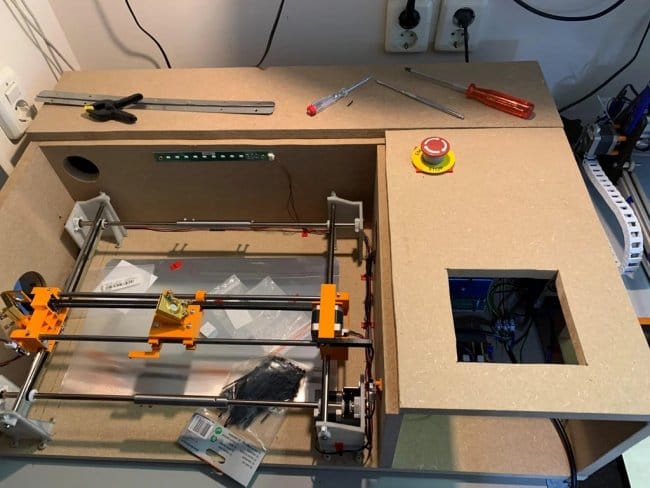

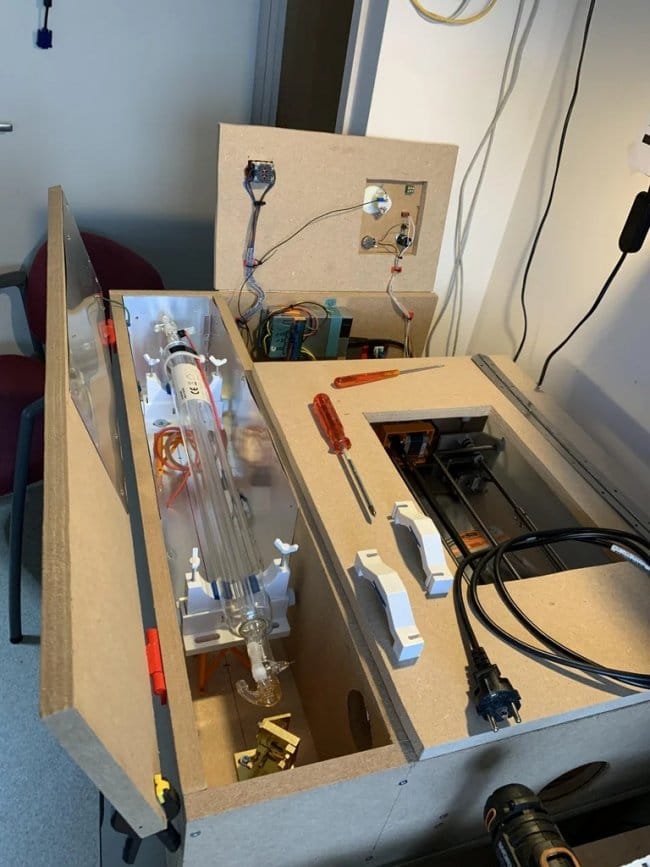

Шаг второй: разборка принтера

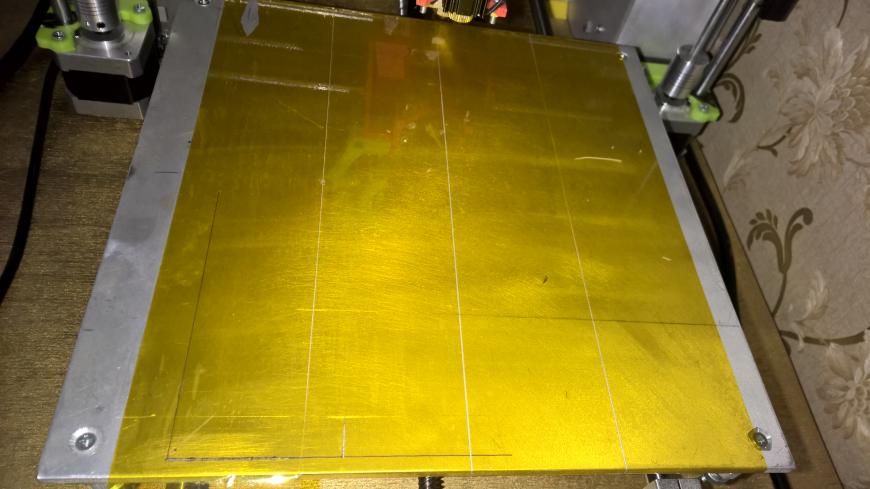

Сначала мастер разобрал старый 3D-принтер. На 1-м снимке видно перевернутую ходовую часть осей x, y. Из этой части он убрал оригинальные направляющие для осей (черные) и распечатал другие (оранжевые). Новые детали, которые он напечатал, созданы специально для того, чтобы установить набор линз золотого цвета.

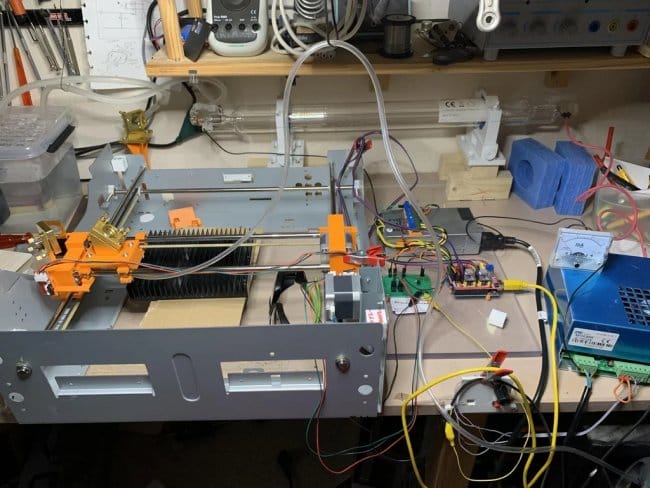

На рис. 2 видно тестирование устройства с лазерной трубкой и водяным охлаждением сзади. Справа элементы управления для всего этого. Большинство деталей было приклеено к столу скотчем. Это выглядит неаккуратно, но работает.

Убедившись, что все это работает, он начал проектировать угловые стойки, чтобы область резки была больше, чем область печати.

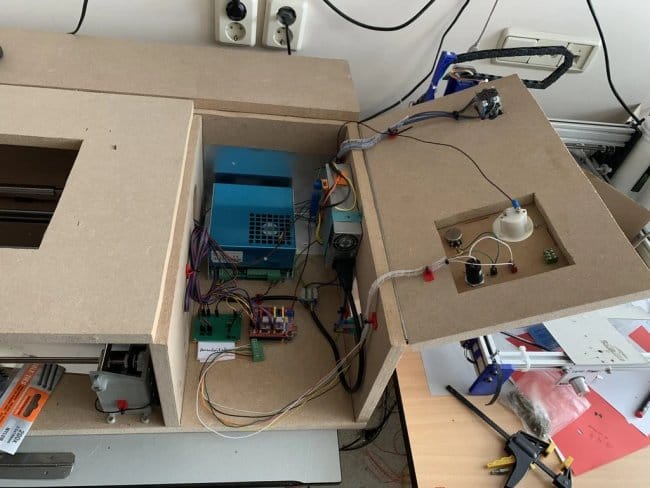

Шаг третий: корпус

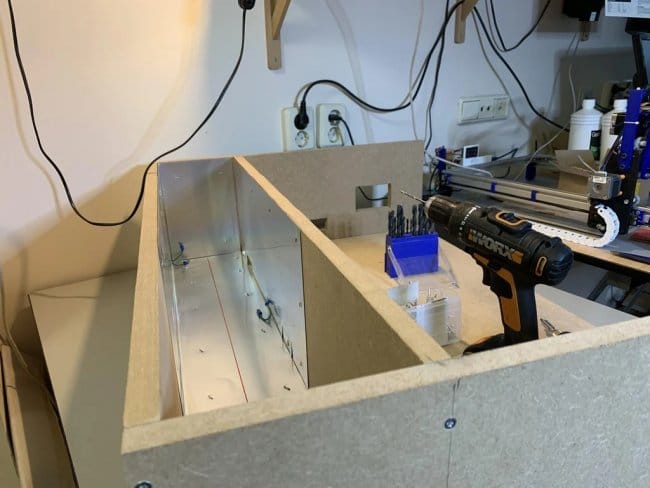

Дальше мастер изготовил корпус.

Фото 1: основание (85x60 см), на котором он нарисовал боковые пластины и отсек для лазера.

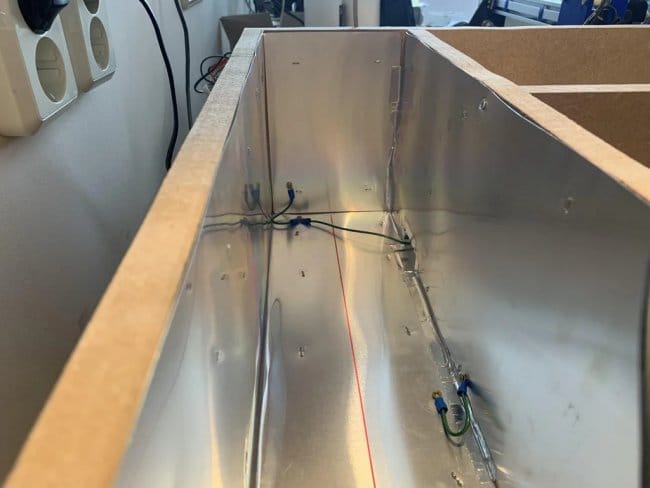

Фото 3 и 4: лазерный отсек с защитным экраном высокого напряжения.

Фото 5: здесь, на алюминиевом экране, будет установлен LPS (источник питания лазера).

Рис 6: каждая алюминиевая экранирующая пластина высокого напряжения должна быть соединена друг с другом

Шаг четвертый: отверстия

На фото ниже мы видим корпус с круглыми и квадратными отверстиями. Самое левое круглое отверстие - это отверстие для отработанного воздуха (вытяжка), круглое отверстие в задней пластине - это отверстие, через которое проходит лазерный луч, круглое отверстие справа и узкое квадратное отверстие справа сзади - это отверстия для забора воздуха. Воздух поступает через узкое квадратное отверстие, проходит через отсек электроники, охлаждает электронику и проходит через правое круглое отверстие в зоне резки, где он выводит дым и теплый воздух через левое круглое отверстие наружу.

Другое квадратное отверстие предназначено для подключения сетевого шнура и переключателя, а также выхода 5 В для термометра измеряющего температуру воды и трубки вспомогательного воздуха.

Шаг пятая: дальнейшая сборка

На следующем фото показан источник питания.

Слева от Arduino видим зеленую плату. Это плата адаптера, которую мастер сделал для концевых выключателей и логического инвертора. Адаптер необходим, потому что он использует концевые выключатели со светодиодом состояния, которые используют три вывода вместо двух (один дополнительный 5 В для светодиода), а экран ЧПУ использует двухпроводные соединения.

Маленькие красные пластиковые квадраты - это печатные крепления для кабелей, которые можно использовать со стяжками, прикрепленными к корпусу скотчем.

На следующем фото - панель управления станком и лазерную трубку.

Шаг шестой: программное обеспечение

При работе со станком мастер использует бесплатную программу Lightburn

Код можно скачать ниже.

config.h

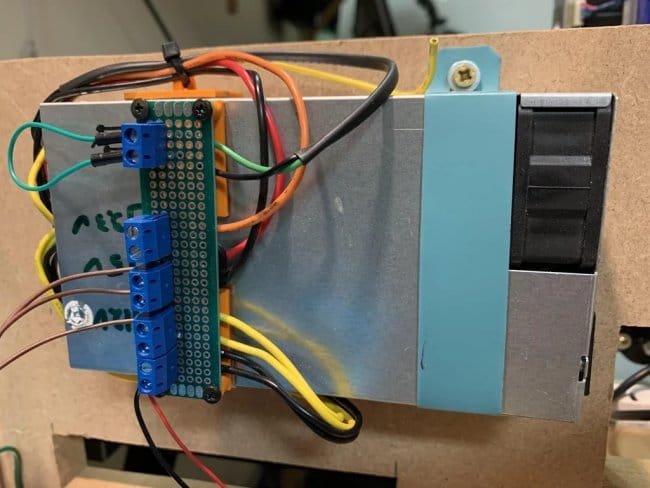

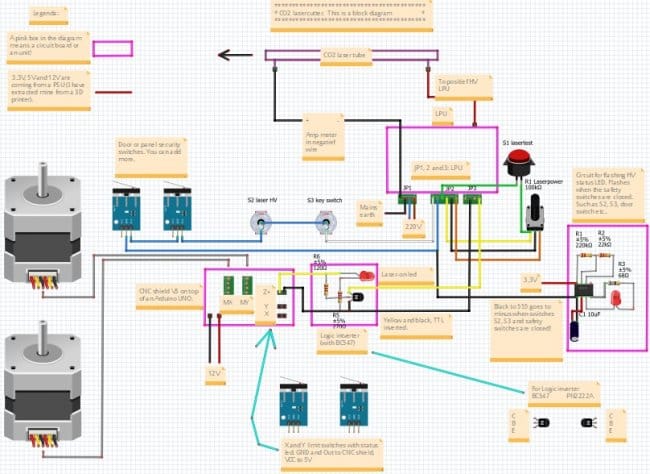

Шаг седьмой: электроника

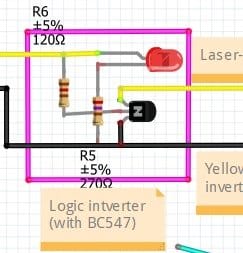

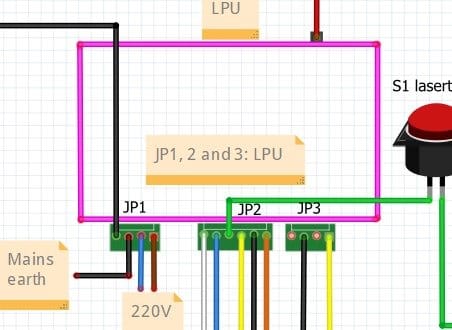

Проблема, с которой он столкнулся во время этой сборки, касалась того, как заставить СО2-лазеру работать. Поскольку у Arduino есть положительный выходной сигнал TTL (transistor–transistor logic – транзисторно-транзисторная логика), а LPU требуется отрицательный сигнал TTL для запуска лазера.

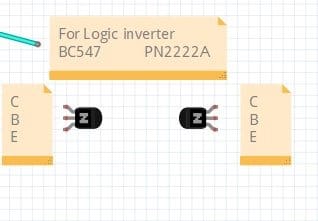

В итоге он нашел решение - логический инвертор.

Рис 1: схема логического инвертора.

Левый желтый и черный провода - это выходные провода TTL, идущие от экрана ЧПУ.

Правый желтый и черный провода - это перевернутые сигнальные провода, идущие к LPU (JP3 на рис. 3).

Светодиод с балластным сопротивлением R5 нужен только для информирования.

Рис 2: Два разных транзистора, которые можно использовать для схемы. Обратите внимание на разницу в расположении контактов

Рис 3: Используются LPU с конфигурацией разъема 4,6,4. На JP3 видно входящие перевернутые сигнальные линии.

Ниже полная блок-схема.

Файл Fritzing добавлен для загрузки, чтобы увидеть более подробную информацию.

CO2-лазер Eng.fzz

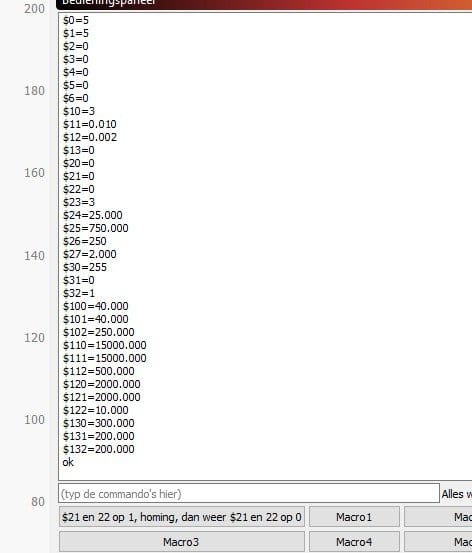

Шаг восьмой: проблема концевых выключателей

Когда лазер срабатывает, он нарушает работу концевых выключателей, и станок останавливается в состоянии ошибки. Происходит это, вероятно, из-за импульсов высокого напряжения. Экранировать выводы к концевым выключателям не получилось и он решил проблему программно.

на фото. 1 настройки G-кода, которые он использует, где самонаведение отключено

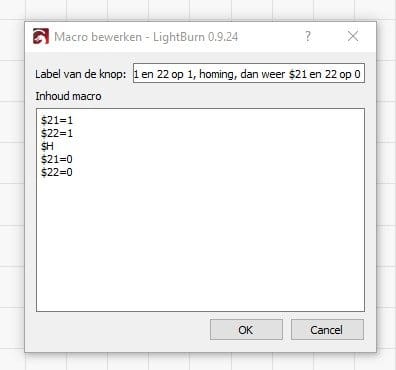

на рис. 2 макрос самонаведения

Что он делает, так это то, что при запуске Lightburn функция самонаведения не работает, потому что 21 и 22 значения равны 0.

Мастер использует макрос, чтобы вернуть станок в исходное положение:

включить цикл самонаведения: значения 21 и 22 доллара от 1 (теперь машина чувствительна к импульсам высокого напряжения, но это нормально, потому что лазер не срабатывает во время следующего цикла самонаведения)

наведение машины: $ H

выключить цикл самонаведения: значения 21 и 22 доллара вернутся к исходному 0 (теперь высоковольтные импульсы не действуют)

Теперь можно использовать только макрос возврата в исходное положение. Нужно делать это всякий раз, когда неясно, знает ли станок, как расположена ось, например, если ось перемещалась вручную.

Итак, если пользователь включает станок и Lightburn (или другую программу резки), в первую очередь нужно использовать макрос возврата в исходное положение.

Шаг девятый: линзы

Если линия диодного лазера буквально прямая, для лазера CO2 это не так. Очень важно, чтобы лазерный луч проходил через середину фокусирующей линзы, а затем прямо через отверстие для подачи воздуха. В противном случае будут искаженные результаты. Лазер должен располагаться как можно точнее по центру всех линз. При разработке конструкции нужно делать ее такой, что бы можно было перемещать держатели зеркал по вертикали или горизонтали, или и то, и другое, в зависимости от ситуации.

На фото виден макет CO2-лазера, который мастер распечатал. Это красный диодный лазер в печатном корпусе с диаметром реальной лазерной трубки. С помощью него легко регулировать положение лазера относительно линз.

Эта регулировка не будет достаточно точной, из-за внутренних допусков, после замены трубки на макет, но она уже имеет большое значение.

Шаг десятый: охлаждение и вытяжка

Лазерной трубке требуется охлаждение, иначе срок ее службы резко сократится. Когда температура лампы повышается, выходная мощность падает.

Мастер использует емкость ок. 6 литров и водяной насос Amzdeal модели HY-304. В этот контейнер, помимо воды, он помещает бутылку со льдом.

Как правильно настроить режущий плоттер так, чтобы рез на нем был качественный, а нож не царапал и не заминал материал.

Возможные причины дефектов при резке:

- Неправильная установка ножа плоттера в держателе

- Очень сильное давление ножа

- Нож затупился

- Неправильно подобран угол заточки

1. Как правильно выставить нож в держателе плоттера

Для диагностики причин дефектов при резе нужно начать проверку с первого пункта и двигаться к четвертому.

Правильная настройка ножа заключается в регулировке выступа режущего края ножа из держателя. Регулировка происходит с помощью специальной гайки.

Правильная величина выступа режущего края примерно равна половине толщины обрезаемого материала вместе с подложкой.

Таким образом Т1+Т2 /2 равно выступ ножа из держателя. Оптимальное значение равно обычно 0.5-0.8 мм.

2. Как правильно настроить давление ножа каттера

Далее необходима регулировка давление ножа. Данное значение подбирается опытным путем и регулируется в самом плоттере. Давление ножа как правило указано в технических характеристиках плоттера. Мера измерения в граммах. Правильный рез - это такой рез, при котором материал прорезан полностью, а подложка едва задета.

3. Нож затуплен

У каждого режущего элемента есть свой ресурс и, если ваш нож уже отработал своё, следует заменить его на новый.

4. Как правильно подобрать угол заточки ножа каттера.

Ножи изготавливают со следующими углами заточки: 30º, 45º и 60º.

Здесь работает следующее простое правило: чем меньше толщина прорезаемого материала и меньше изготавливаемые фигуры, тем меньше угол заточки ножа.

Для тонких материалов 20-40 микрон подойдет нож с углом заточки 30º.

Для толстого флока и других толстых пленок подойдет нож с углом заточки 60º.

Нож с заточкой 45º - самый универсальный и идет в комплекте с большинством поставляемых каттеров.

Резак незаменимый атрибут для офисов, типографий и рукодельниц. Резак позволяет дорезать бумагу до необходимого формата, нарезать брошюры, бейджи. Основные преимущества устройства в быстрой и ровной нарезке. На рынке большое разнообразие ножей и ножниц, но почему же следует отдать предпочтение резаку для бумаг? Именно об этом подробно рассказано ниже.

Тип резки

Существенный недостаток сабельного резака - сложность заточки ножа. Нож-сабля имеет элипсойдную форму, поэтому простой заточкой обойтись не получится. Для заточки ножей такой формы необходимо дорогостоящее оборудование, этим и обуславливается не маленькая цена на новые ножи.

Несмотря на все недостатки, тип сабельной резки очень популярен и распространен благодаря компактности и не высокой стоимости устройства.

- Роликовые (дисковые) резаки. Используются в офисах, фотостудиях, рекламных агенствах. Позволяют ровно (без смещения) нарезать партию до 20 листов, подходящий вариант для резки небольших тиражей печатной продукции и подравнивания. Принцип работы заключается в перемещении режущего элемента вдоль направляющей. Режущий элемент расположен в защитном кожухе, который движется по штанге. На рабочем столе установлен контрнож (металлическая пластина), при резке линия разреза располагается между режущим элементом и контрножом. Такой способ позволяет нарезать небольшие объемы бумаги без значительных отклонений в точности. Недостатком является прогиб штанги (чем она длиннее, тем быстрее появится прогиб) и образование зазоров между диском и контрножом. Преимущество дисковых резаков в возможности работы с большими форматами бумаги, вплоть до формата А0. Дисковая конструкция позволяет совмещать в одном устройстве несколько полезных функций: нарезку, беговку, фигурный край. Режущий элемент (диск) быстро изнашивается, поэтому производители выпускают широкий ассортимент комплектующих, как для ровной, так и для фигурной резки по сравнительно невысокой стоимости. Заменить режущий инструмент не составит труда. Именно из-за простоты обслуживания и дешевизны роликовые резаки пользуются популярностью в небольших типографиях и офисах.

- Гильотинные резаки рассчитаны на типографии и офисы с большим оборотом. Устройство занимает много места и имеет внушительный вес. Тяжелый нож и надежная конструкция позволяют нарезать тираж в 200 листов. Принцип работы гильотинного резака не совсем схож со всем известной гильотиной. Помимо прямого реза, производители модифицировали современные модели и внесли возможность разреза наискось. Усовершенствованная конструкция добавляет эффективности устройству и позволяет справляться с большими объемами бумаг. К немаловажным достоинствам следует отнести высокую точность реза, чем не могут похвастаться сабельные резаки. Современные модели снабжены подсветкой линии реза, оптическими линейками и нониусом. Со всей серьезностью производители подошли к вопросу безопасности, насколько известно из истории, гильотина довольно травмоопасный (мягко выражаясь) прибор. По этой причине большинство представленных моделей оснащены светочувствительными датчиками, которые немедленно останавливают работу ножа при попадании посторонних предметов на линию реза. Небольшие настольные модели оборудованы защитным кожухом.

Плюсом конструкции считается удобство обслуживания и разумные траты на замену деталей (ножей). Гильотинные резаки позволяют снимать нож и повторно затачивать в мастерских. Большие и тяжелые ножи меньше подвержены износу, деформации, сколам. После нескольких «кустарных» заточек ножа рекомендуется приобретать новый.

Помимо ножа необходимо следить за состоянием марзана – планки, расположеной на рабочей поверхности по линии реза. Обычно марзан изготовлен из пластика или дерева, служит для смягчения удара гильотины, предотвращает порчу и быстрое затупление лезвия. Марзан является таким же расходным материалом как и нож, доступен в продаже и легко заменяется.

Еще одним плюс гильотинного резака в его бесшумности, ни один из предыдущих типов не может похвастаться такой особенностью. В промышленных масштабах, когда нарезка происходит весь день, шум не стоит списывать со счетов.

Однако гильотинные резаки нецелесообразно покупать для мелких предприятий и офисов, использовать такой резак на стопках в 20 листов не выгодно.

Максимальный формат и рабочая поверхность

В резаках производители указывают максимальный формат резки, прибор нарежет любой формат меньшей размерности. Все существующие форматы указаны в ISO 216.

А0 и А1 — плакаты, чертежи.

А3 и А2 — газеты, чертежи, плакаты.

А4 — самый распространенный формат бумаги, на котором печатается все, от документов до листовок и журналов.

А5 —открытки, листовки буклеты.

Помимо поддерживаемого формата необходимо обратить внимание на разметку рабочего стола, чем больше осевых линий на поверхности, тем проще ориентировать и выровнять стопку бумаги. Наличие разметки в градусах удобное дополнение к вертикальным и горизонтальным ориентирам. Так же стоит учитывать материал изготовления рабочей поверхности, встречаются модели из пластика или металла. Пластиковой поверхностью оснащены небольшие мобильные модели, конструкция из современных пластиков легкая и прочная. Однако металл считается более износостойким вариантом, сильно утяжеляет резак, из-за чего чаще используется на стационарных устройствах.

Критерии выбора

В первую очередь при выборе резака необходимо отталкиваться от того где и как он будет использоваться.

Для малого или среднего офиса следует выбирать модели сабельного или дискового способа резки, они позволят разрезать до 20 листов бумаги, фотобумаги, пленки, тонкого картона с максимальным форматом А4. Стоимость таких моделей варьируется в пределах 1000 - 10000 рублей.

Типографиям, фотостудиям и крупным предприятиям с большим документооборотом предпочтительнее выбирать модель резака в зависимости от предъявляемых требований. Так офису, занимающемуся документами формата А4, нет необходимости переплачивать за широкоформатный резак, подойдут модели любого типа с количеством реза от 20 до 150 листов. Ценовой диапазон которых 10000 – 20000 рублей.

Типографиям и фотостудиям, занимающимся печатью постеров и плакатов придется выбирать максимальный формат А0 , А1, А2 стоимостью от 4000 до 11000 рублей. В широкоформатных резаках не стоит рассчитывать на большой объем партии, поэтому узкоспециализированным печатным предприятиям лучше покупать несколько резаков для разных форматов.

Для типографий, издающих книги и журналы лучшим приобретением будет профессиональный стационарный гильотинный резак ценой от 10000 до 28000 рублей.

Рукодельницам, занимающимся скрапбукингом и творчеством важно наличие нарезки различных материалов. Производители выпускают недорогие модели с возможностью нарезки картона и ткани формата А4, А3.

Читайте также: