Калибровка 3д принтера с двумя экструдерами

Обновлено: 19.05.2024

Иногда владельцу 3д-принтера приходится этим заняться. Поведаю хабра-сообществу о своём способе. Прошу заметить, что руководство подробное, но приводит к отличным результатам — прилипает модель на отлично и не отклеивается в процессе печати.

Для начала отмечу, что своё мастерство я оттачивал на принтере SmartCore Aluminium, приобретённом здесь.

Установка нагревательной платформы

Нагревательную (или не нагревательную, зависит от принтера) платформу для начала надо выставить по высоте. Для этого существует концевик для оси Z.

Концевой выключатель — электрическое устройство, применяемое в системах управления в качестве датчика, формирующего сигнал при возникновении определенного события, как правило, механическом контакте пары подвижных механизмов.

С помощью затяжного и прижимного болтов этот концевик можно регулировать по высоте.

Нужно выставить его так, чтобы поверхность платформы чётко касалась сопла экструдера.

Для дальнейшей калибровки будем использовать Pronterface из пакета ПО Printrun.

Преимуществом этого пакета вижу наглядное и удобное управление соплом и платформой принтера, но если кому-то удобнее использовать Repsnapper, он тоже вполне подойдёт. Cura не подойдёт для калибровки, за неимением необходимого для этого функционала.

Для продолжения давайте убедимся, что при нажатии на кнопку «Калибровка» («Home», изображен белый домик), платформа поднимается и упирается вплотную, но не пытается двигаться дальше, к соплу.

Так-как на моём принтере прошивка взята с напрямую с репозитория SmartCore Aluminium (пусть и не напрямую с Marlin), сопло выезжает на середину платформы. Если у вас это не так, и сопло остаётся в углу по нулевых координатах — ничего страшного, для дальнейшей калибровки это не принципиально.

Калибровка

- Нажать на калибровку оси Z

- Если упирается угол в сопло (центр должен упираться, как мы добились отрегулировав высоту концевика во время подготовки), то по чуть-чуть прижимаем болт платформы на этом углу, пока не появится минимальный просвет.

- Устраняем минимальный просвет, но не больше. В идеале у нас должно сопло стоять чётко впритык по всем углам и центру при нажатии на калибровку оси Z. Именно такого результата нам нужно добиться для качественной печати, о контроле результата позже.

- Теперь нужно убедиться, что при нажатии на будет появляться просвет. Если этого не произошло, можно немного отпустить болт, прижимающий этот угол и, нажимая последовательно то зелёный домик, то кнопку «0.1», повторять до получения желаемого результата.

После того, как мы закончили калибровку на всех пяти точках и контрольно прошлись по ним так, что не пришлось ничего менять, можно переходить к проверке результата калибровки.

Проверка

Для проверки я использую простую модель, нарисованную в FreeCAD и cгенерированный gcode в Cura. Пластик чем точнее диаметром, тем лучше — я беру здесь из-за заявленной точности и разнообразия цветов. Впрочем, для проверки будем использовать натуральный цвет ABS-пластика.

Смысл простой маленькой проверочной модели, наверное, ясен — экономия средств и времени.

Именно в такой последовательности есть смысл проверять. Впрочем, если вы уверены в своей калибровке, то можете сразу начать с шага 2. Ну если у вас уже есть опыт и вы абсолютно уверены в своей калибровке, то можете сразу перейти к шагу 3 — распечатывать 5pad.gcode.

Разница в количестве и расположении изделий.

Я же опишу проверку первого шага, поскольку остальные аналогичны.

Предположим, одна сторона платформы слишком высоко откалибрована. Это очень легко обнаружить в результате:

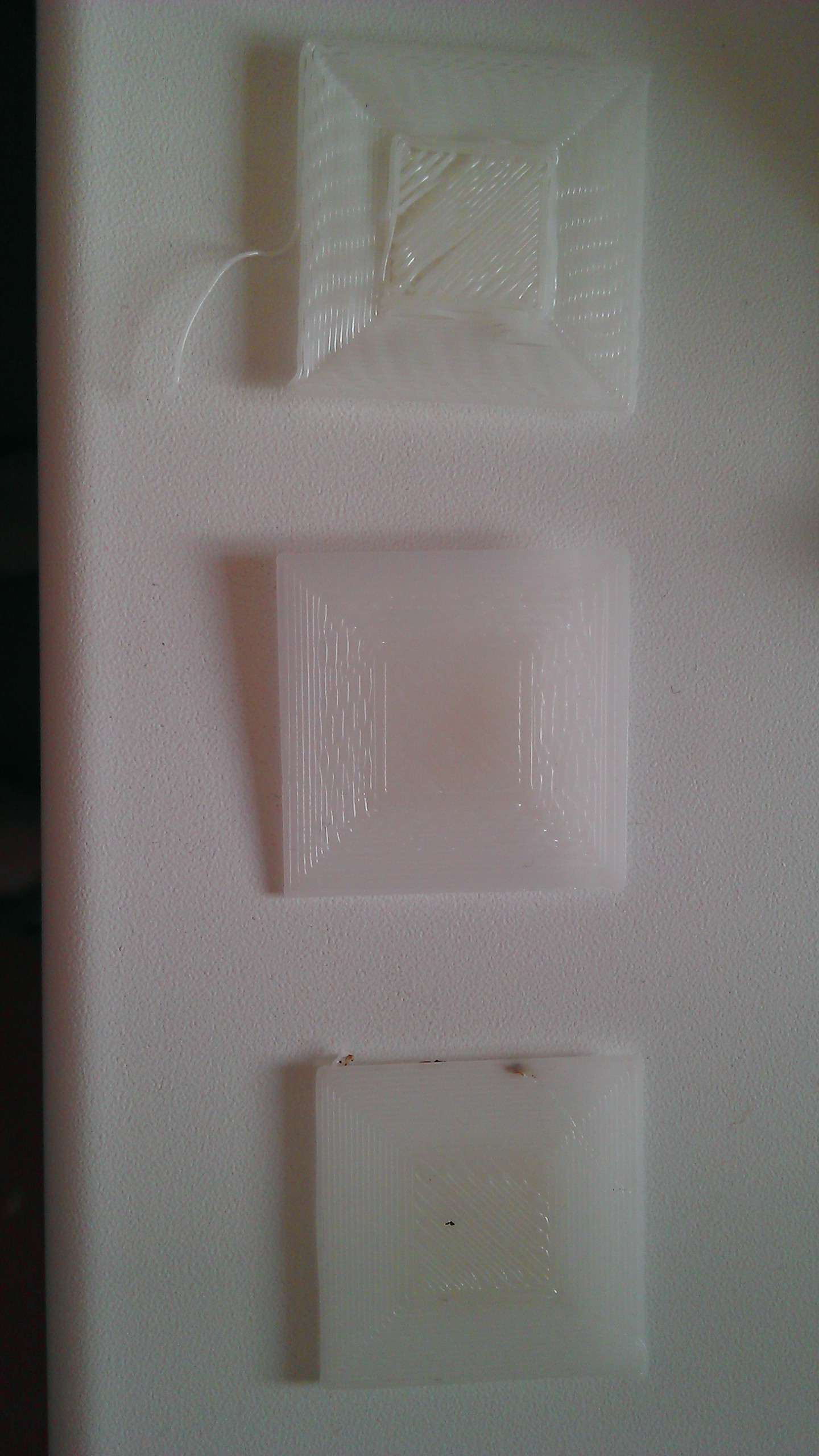

Вид сверху:

И что важнее сейчас для нас — вид снизу:

— вот так выглядит ободная кайма Cura, если сопло расположено слишком высоко к платформе. Пластик падает не точно, иногда цепляясь за соседние линии.

Рассмотрим обратную ситуацию — если сопло слишком прижато к платформе:

Как видим, здесь тоже не всё гладко, пластик, стремясь заполнить доступное пространство, налазит на соседние линии, а на следующем слое повторно цепляется сопло, вмазывается вновь по доступному пространству. Впрочем, надо отметить, что прилипает в таком случае модель очень хорошо, а дефект калибровки не виден на следующих слоях. Более того, может быть даже не заметен вовсе, если вы выберете в Cura подложку для прилипания модели к столу.

Наконец, желаемый и правильный результат:

Здесь вы видите небольшое нагорание, но оно связано с неубранным кусочком нити, что хорошо видно на фото вида снизу. Подобные нагорания присущи скорее предыдущему случаю, когда сопло слишком прижато. А в остальном — ровные линии, плотно уложенные. Так и должно быть. Примите поздравления — калибровка центральной точки, значит, успешна.

Нормальная ситуация, если такой результат получен на стекле при температуре 100 градусов. При этом, если стекло обезжирено и ровное, то после окончания калибровки, отлипать в процессе печати не будет. Вы можете попробовать отодрать деталь от нагретой платформы после печати. Пока не остынет до 90-80 градусов, у вас это может, даже и не получится, без повреждения стекла. Также, может быть важным отсутствие сквозняка, который влияет на не менее важную равномерность прогрева поверхности платформы.

Вот общие фото для удобства сравнения:

Вид сверху:

Вид снизу:

Дальнейшая проверка аналогична по своей сути, но распечатать следует 4pad.gcode — охватывает немного большую центральную область. И 5pad.gcode — покажет качество калибровки по углам.

Всем удачной калибровки!

На завершение развлекательное видео, на котором отображено наслаждение результатом:

Если вы один из тех, кого увлекло сумасшествие 3D-печати, вы, надо полагать, в курсе, что для получения оптимального результата здесь требуется немало танцев с бубнами. Мы покажем вам, как откалибровать экструдер, чтобы добиться наилучшего качества. Как видно по распечатанному столику, плохо откалиброванный экструдер может плохо отразиться на результате. Приводимые ниже простые инструкции — отличное подспорье для начинающих, потому что на все про все потребуется около 20 минут и несколько обычных инструментов. Данные инструкции касаются конкретно Solidoodle 2, но они справедливы и для любого RepRap-принтера и программы Repetier Host. Самое главное, что в дальнейшем значительных изменений в настройках не потребуется. Приступим!

Подготовьте следующее:

- отвертку

- штангенциркуль (линейка тоже подойдет)

- маркер

- карандаш и бумагу

- 3D-принтер

- компьютер

Измеряем

Отметьте на нити филамента 100 мм. Обратите внимание на то, чтобы расстояние между нижней и верхней отметками было правильным.

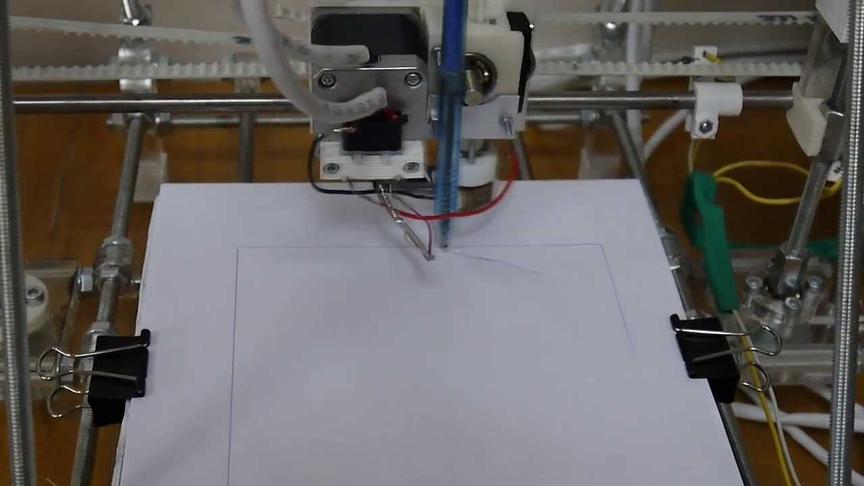

Выравниваем

Установите длину экструдирования в «1», нажмите и удерживайте указывающую вниз нижнюю стрелочку до тех пор, пока ваша нижняя отметка не окажется на уровне верхней части экструдера («верх» и «низ» здесь условны и зависят от того, как вы все это делаете). На этой картинке видно, что нижняя отметка находится на уровне экструдера.

Экструдируем

Установите длину экструдирования в «100» и нажмите стрелочку вниз. Если все идет по плану, верхняя часть нити, которая находилась на 100 мм над экструдером, должна оказаться точно на нем.

Измеряем

Сделайте отметку на той точке нити, которая оказалась на экструдере, и измерьте расстояние между той отметкой, которая раньше была верхней (может понадобиться прогнать мотор экструдера обратно). Если сделанная первоначально отметка совпала с новой (т.е. и отмечать ничего не потребовалось), перейдите к последнему пункту.

Нажмите Config, потом EEPROM Settings (это все наверху окна). Перед первой строкой написано Steps per mm. С самого правого края написано E: и какое-то число. Оно обозначает количество шагов, которые делает шаговый механизм вашего экструдера, чтобы выдавить 1 мм филамента.

Пропорция

Составьте пропорцию между требуемой длиной экструдирования (100 мм) и измеренной (в нашем случае 105,03 мм).

(требуемая длина) х (количество шагов) = (измеренная длина) х (новое количество шагов)

Мы знаем три значения в данной пропорции, так что мы легко можем получить новое количество шагов. Оно будет обозначать количество шагов, которое на самом деле должен проделать шаговый механизм экструдера, чтобы выдавить 1 мм. В самом начале мы экструдировали 100 мм, потому что, чем больше длина, тем меньше ошибка измерения.

- Решаем пропорцию и в нашем случае получаем: (новое количество шагов) = (100 * 113,68) / 105,03

- Таким образом, (новое количество шагов) = 107,958

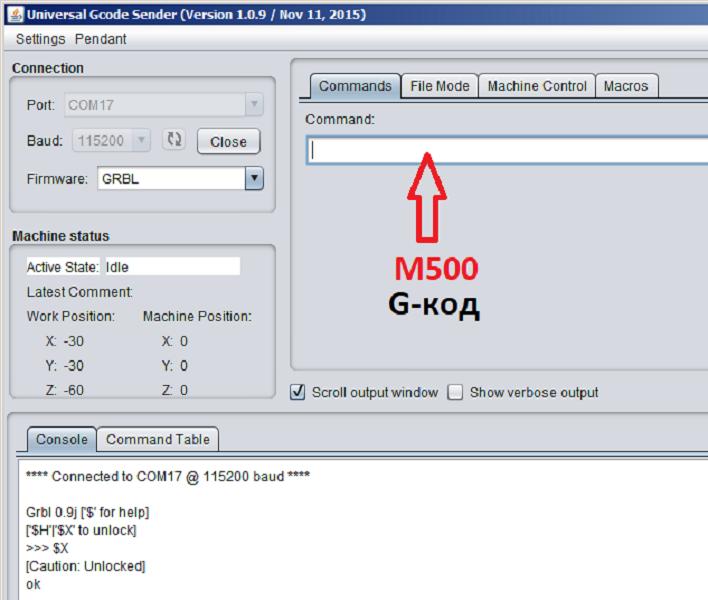

- Вводим новое значение в поле Steps per mm и жмем Save to EEPROM.

Очистим экструдер от всего лишнего и соберем принтер. Приберемся.

Заключение

Если вы внимательно следовали этому руководству, ваши распечатки должны стать значительно лучше. Как видно на этой картинке, всего каких-то 5 мм невероятным образом изменили результат. Если вы теперь повторите эти шаги с самого начала, то при экструдировании 100 мм не должно оставаться никаких хвостов.

Для стабильной работы 3D-принтера и получения качественных отпечатков пользователю необходимо периодически проводить калибровку устройства. Рассмотрим подробно, как откалибровать оси 3D-принтера, температуру стола, шаговые двигатели и хотенд. А также ознакомимся с тем, как проверить правильность калибровки и исключить ошибки во время процесса.

Калибровка 3D-принтера

Калибровка — это один из способов настройки 3D-принтера, который позволяет устранить видимые дефекты печати и обеспечить создание изделий наилучшего качества.

Выполнять калибровку 3D-принтера рекомендуется в следующих случаях:

- сразу после покупки принтера, перед его первым запуском;

- при смене филамента;

- если качество отпечатков ухудшилось или появились какие-либо дефекты;

- при внезапных скачках температуры рабочего стола.

Пошаговая инструкция по настройке и калибровке осей

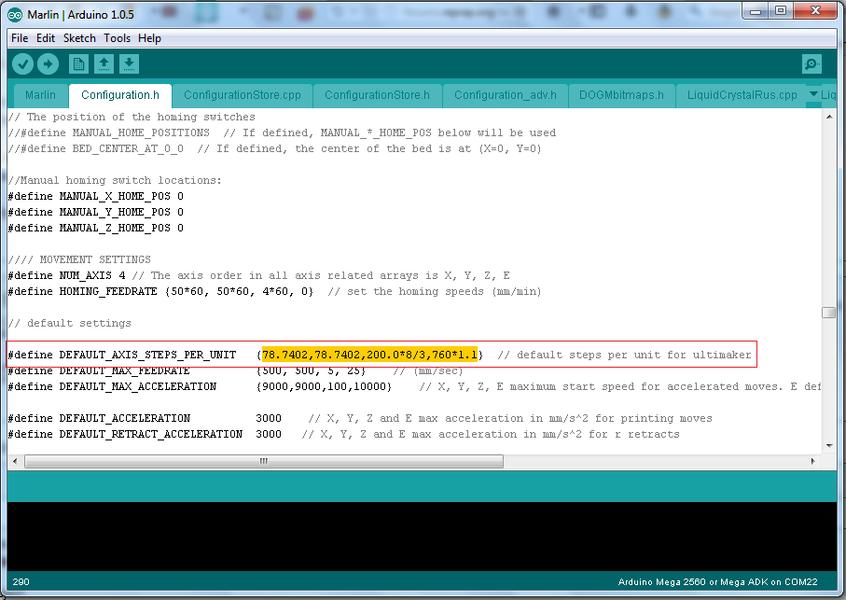

Основные этапы калибровки осей 3D-принтера мы рассмотрим на примере прошивки Marlin. Так как для проведения данной процедуры потребуется только внести определенные изменения в код прошивки.

Порядок действий при калибровке осей будет следующим:

Справка. IDE Arduino — это среда с открытым исходным кодом для разработки прошивок и загрузки их в память микроконтроллера 3D-принтера. Эта программа бесплатная и найти ее можно в свободном доступе в интернете.

Пошаговая инструкция по калибровке температуры стола

Калибровку температуры стола у 3D-принтера необходимо проводить в условиях, которые максимально приближены к условиям печати (при наличии корпуса закрывается дверь принтера и надевается крышка). Данная процедура проводится при помощи регулятора PID, который позволяет задать и поддерживать стабильную температуру стола во время работы.

Для настройки PID используется прошивка Marlin, в которой предварительно активируется параметр PIDTEMPBED в разделе «Прошивка» на вкладке «Стол». С ее помощью прошивают принтер и приступают к основным этапам калибровки:

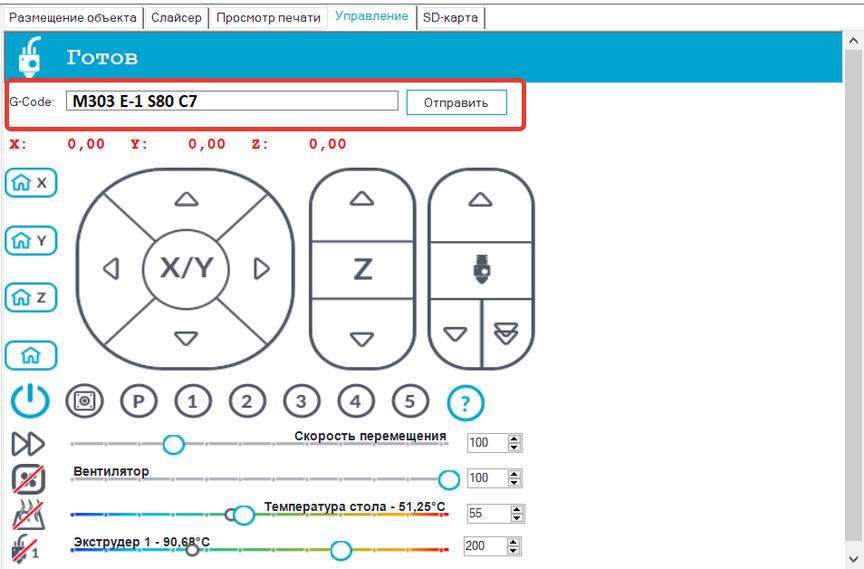

- В терминале принтера задают команду M303 E-1 ST C№, где Е-1 — это команда калибровки стола; Т — наиболее часто используемая температура печати; № — это количество повторений процесса тестирования (от 3 до 7). В итоге заполненная команда будет выглядеть так: M303 E-1 S80 C7.

Три полученных числа сохраняются в EEPROM или вносятся в прошивку Marlin. В первом случае нужно задать в терминале принтера две команды M502 и M500, во втором случае — в разделе прошивки PID Settings в файл Configuration.h внести значения в следующем виде:

Внимание! Калибровка принтера — это длительный процесс, который напрямую зависит от установленного числа повторений. Поэтому если принтер зависает на одном месте, то не стоит в это время выключать или пытаться перезагрузить 3D-принтер. Нужно просто дождаться окончания процесса.

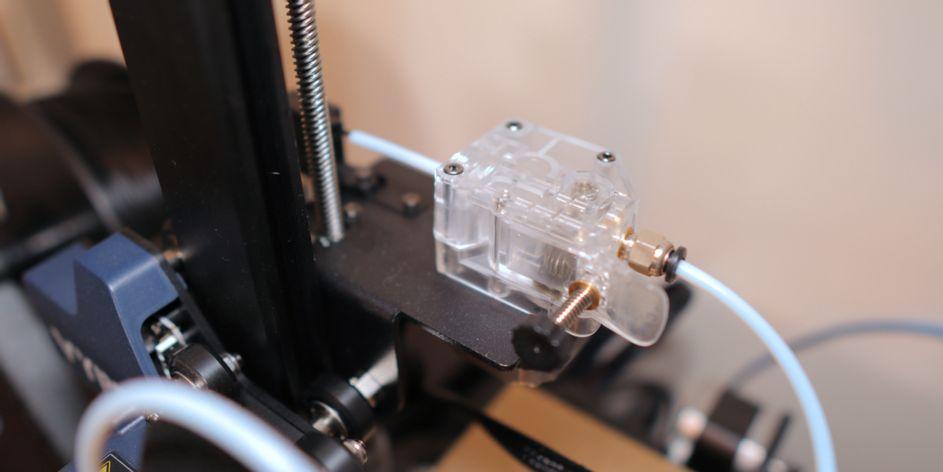

Калибровка шаговых двигателей

Шаговым двигателем в 3D-принтере называют экструдер, так как он отвечает за количество пластика, который продавливается за один шаг мотора. Для качественной печати важно, чтобы экструдер протянул необходимое количество пластика, указанное в нашем G-code. Поэтому шаговый двигатель нуждается в периодической калибровке. Она выполняется в следующем порядке:

- Проверка работы механических компонентов. Сначала регулируется прижимный ролик и проверяются на износ шестерни протяжки прутка.

- Настройка количества филамента, подаваемого экструдером. Направляющая трубка убирается с экструдера и отрезается кончик проволоки. Затем отключается защита, предотвращающая запуск экструдера при холодном хотенде. Для этого запускается команда M302 P1. Принтер подключают к компьютеру и запускают слайсер Repetier Host. С его помощью отправляют G-код с командой «выдавить 100 мм пластика со скоростью 200 мм в минуту». Он будет иметь следующий вид: G01 F200 E100.

- Корректировка настройки шагового двигателя. Она выполняется в случае, если длина прутка вышла меньше заданной. Для корректировки нужно вычислить искомое значение при помощи формулы Y × L / l, где Y — значение, установленное в прошивке принтера, найти которое можно, запустив команду M502 (95,5); L — длина прутка, которая была задана (100 мм); l — длина, на которую фактически протянут филамент (например, 98 мм). После расчетов было получено значение 95,5 × 100 / 98 = 97,4 мм. Это значение нужно ввести в меню параметра принтера под названием Estepps/mm. После необходимо запустить команду M500 для сохранения значения в памяти. На этом калибровка окончена.

Калибровка хотенда

Калибровка хотенда выполняется по аналогии с калибровкой рабочего стола 3D-принтера:

Калибровочный кораблик

Калибровочный кораблик — это STL-файл сложного строения, который используется для проверки правильности проведенного процесса калибровки.

Такое изделие содержит большое количество различных по форме и диаметру отверстий, а также нависающие под разными углами поверхности. Благодаря такому сложному строению кораблика пользователь может убедиться, насколько верно была выполнена калибровка и насколько точно принтер передал размеры и форму объекта.

Ошибки и способы их избежать

Приведем наиболее часто допускаемые ошибки пользователями во время калибровки 3D-принтера:

- Сброс настроек калибровки при перезагрузке принтера. Проблема возникает из-за того, что изменения не были сохранены в EEPROM. Для этого после внесения данных нужно просто сохранить их, запустив G-код M500.

- Дефекты печати после калибровки. Правильно проведенная регулировка, наоборот, должна не допускать возникновения дефектов печати. А это значит, что процесс был проведен неверно. Вот некоторые причины, которые могли испортить процесс калибровки:

- Расположение принтера на неровной поверхности.

- Неверная сборка оси Y или E.

- Блокировка движения осей X, Y и Z. Для ее предотвращения необходимо зайти в меню Settings на вкладку Move axis и подвигать все оси в разные стороны, чтобы убедится, что ничто не мешает их перемещению.

- Неверное расположение датчика P.I.N.D.A. Для правильной калибровки он должен находиться в позиции Auto home, то есть располагаться в центре левой нижней точки калибровки. Также датчик важно расположить на 1 мм выше кончика сопла.

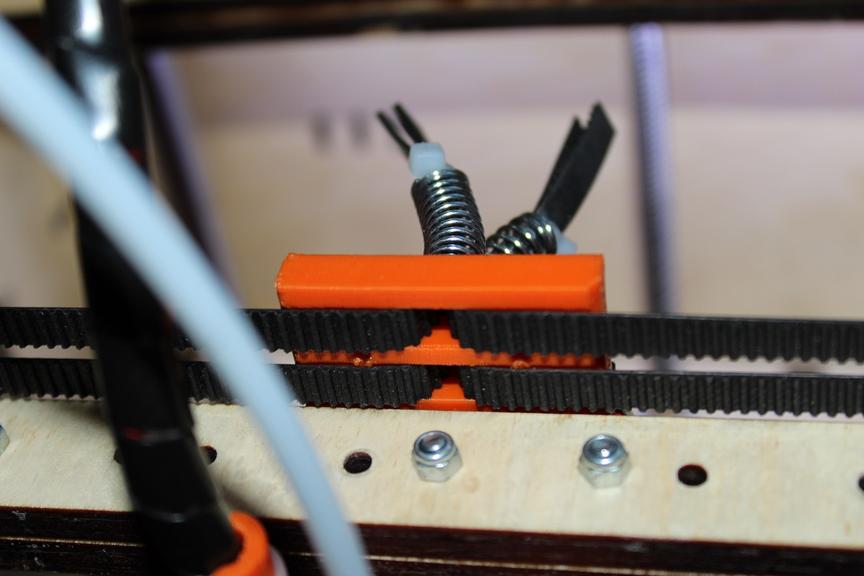

- Недостаточное натяжения ремней. Для корректной калибровки ремни должны быть хорошо натянуты. Проверить этот параметр можно в меню принтера Support на вкладке Belt Status. Он должен находиться в диапазоне 200–280.

Что будет если не откалибровать 3D-принтер?

Неоткалиброванный 3D-принтер имеет значительные отклонения стола от заданного уровня, а также отличающееся в разных точках расстояние между соплом экструдера и печатным столом. Такие расхождения могут привести к деформации изделия во время печати, засорению экструдера и возможной поломке принтера.

Во избежание проблем в работе 3D-принтера и печати качественных изделий, пользователю важно проводить регулярную калибровку принтера. К тому же большинство современных моделей оснащено подробными инструкциями, которые позволят качественно провести процесс. Но стоит помнить, что калибровка — это небыстрая процедура, и ее нужно проводить тщательно и с постоянной периодичностью. Только в этом случае будет обеспечена стабильная работа принтера.

Если ваши проекты с FDM тип 3D-принтер не совсем правильные, или если головка вызывает проблемы из-за того, что она застряла, возможно, вам пора выполнить калибровку, чтобы убедиться, что вы получите наилучшие возможные результаты. В этой статье мы собираемся объяснить, как именно откалибровать экструдер или головку вашего 3D-принтера, так что вы не только избежите замятий, но и получите максимальную производительность от своего устройства.

Чтобы получить максимальную производительность от вашего FDM 3D принтер , калибровка экструдера - это то, что вы должны сделать рано или поздно (на самом деле, в идеале это делать, когда он новый). Таким образом вы обеспечите достаточное количество нити, выходящей из сопла (не слишком много и не слишком мало), гарантируя, что ваши 3D-отпечатки будут иметь нужное качество, что вы не тратите впустую нить и не тратите ее впустую. застрять в голове.

Важность калибровки экструдера

Если у вас когда-либо возникали проблемы с прилипанием первого слоя к поверхности, или если ваши отпечатки выходят с пятнами, неровностями или зазорами, то причиной может быть калибровка экструдера принтера. Слишком малое количество нити в экструдере приведет к слои расслаиваются и вызвать плохая адгезия отпечатка к пластине ; Кроме того, слишком большое количество нити может привести к извращенный или принты с наполнителем из волокон, которых там быть не должно.

С другой стороны, правильно откалиброванная головка обеспечит нужное количество нити в каждом слое отпечатка, что делает результат оптимальным. Это означает, что первый слой будет правильно прилегать к рабочей пластине, и конечный результат будет выглядеть именно так, как должен (в зависимости, конечно, от качественный и точность вашего 3D-принтера).

Кроме того, калибровка экструдера - это довольно простой и быстрый способ значительно улучшить качество ваших отпечатков, и, как вы увидите ниже, это то, что вы можете сделать самостоятельно, не прилагая особых усилий и без сложных инструментов. Кроме того, калибровка экструдера работает как с трубкой Боудена, так и с прямым приводом, поэтому, если ваш 3D-принтер относится к типу FDM, наше руководство должно вам помочь.

Наконец, следует отметить, что процесс калибровки 3D-принтеров - это задача, которую следует выполнять регулярно, чтобы гарантировать оптимальную работу. Это особенно важно, если вы начинаете замечать, что ваши отпечатки деформируются или имеют зазоры, но это все же то, что нужно делать время от времени, даже если принтер явно работает нормально.

Как откалибровать экструдер вашего 3D-принтера

Первое, что вам следует уяснить, - это инструменты, которые вам понадобятся для этого процесса калибровки. Очевидно, и как мы уже упоминали, это для 3D-принтеров FDM с экструдер прямого действия или трубка Боудена ; Кроме того, вам понадобится нить накала, штангенциркуль , несмываемый фломастер другого цвета, чем используемая вами нить (чтобы можно было видеть отметки, которые мы собираемся сделать) и, конечно же, ПК с программным обеспечением для управления 3D-печатью. Как видите, требований нет ничего, чего нет почти у каждого в их доме, кроме размера, который вам придется купить.

Первым шагом в этом процессе является загрузка нити в 3D-принтер. Обратитесь к руководству по эксплуатации вашего принтера, чтобы узнать, как это сделать, но это должен быть простой процесс (в большинстве случаев он нагревает сопло, а затем подает нить в экструдер). Как только нить начнет выходить из сопла, вы узнаете, что принтер готов начать калибровку.

Обязательно удалите весь старый материал, приставший к концу сопла - в идеале, он должен быть как можно более чистым перед началом процесса. Кроме того, важно, чтобы сопло было горячим, чтобы калибровка была максимально точной.

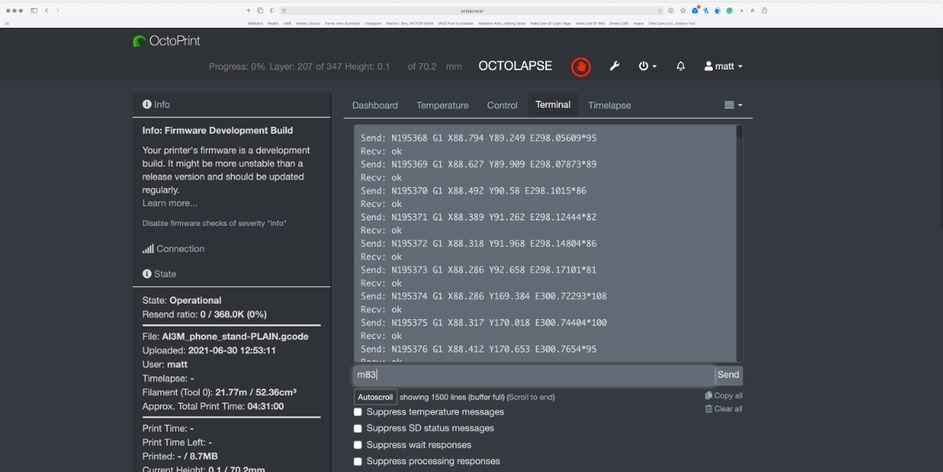

Следующим шагом является подключить ПК к 3D-принтеру, и для большинства принтеров это можно сделать через USB. После того, как вы его подключили и настроили, вы должны вставить принтер в Относительный режим (это делается путем отправки Команда M83 через терминал).

Затем вам нужно будет измерить и пометить нить, которую мы собираемся выдавить. В этом примере мы установили калибр на 120 мм, а затем измерили 120 мм нити на входе экструдера (или от датчика на выходе нити, в зависимости от принтера). Вы должны использовать перманентный маркер, чтобы сделать небольшую отметку на нити при этом измерении, и убедиться, что она видна и максимально точна (так что делайте это с терпением и большим пульсом).

После того, как вы сделаете отметку 120 мм на нити, используйте терминал, чтобы пропустить 100 мм нити через экструдер; Для этого введите команду G1 E100 F100 на терминале, и принтер должен немедленно начать выдавливать то, что, по его мнению, представляет собой 100 мм нити через сопло (этот процесс займет около минуты).

Теперь, снова используя датчик, измерьте расстояние между входным отверстием экструдера или датчика и отметкой, которую вы сделали на нити. Поскольку мы сделали отметку на уровне 120 мм и теоретически использовали 100 мм нити накала, у нас должно получиться только 20 мм разницы; Если размер составляет ровно 20 мм, вам не нужно ничего калибровать, потому что все правильно, но если расстояние больше или меньше 20 мм, вам нужно откалибровать экструдер.

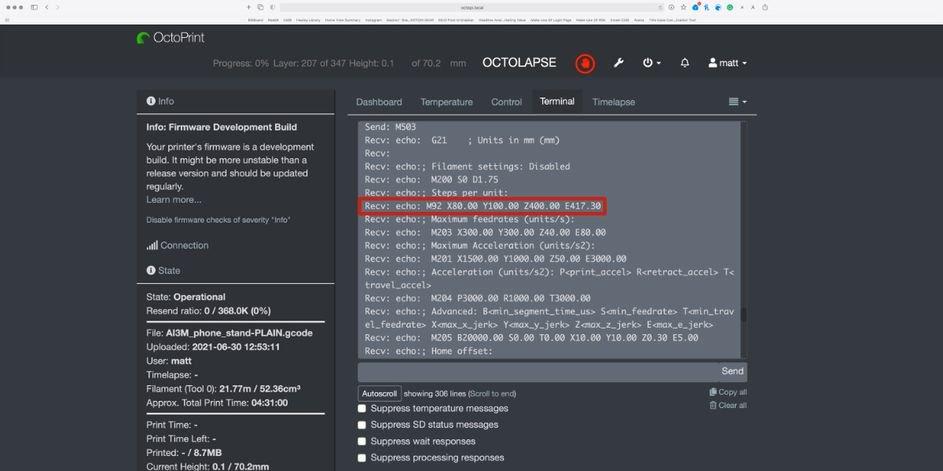

Это должно вернуть вам несколько строк кода, как вы можете видеть на скриншоте выше. Найдите строку с надписью «echo M92 […]», и в конце этой строки вы найдете значение, которое указывает количество шагов на мм принтера.

Затем вам нужно будет найти значение физических шагов / мм, и это именно то измерение, которое вы сделали ранее. Предположим, что это измерение было 22 мм, что дает 98 мм отработанной нити. Теперь вы должны подсчитать, сколько шагов потребовалось экструдеру для получения этой меры нити, и для этого используйте значение E, которое мы взяли на предыдущем шаге, умноженное на 100 (потому что мы взяли 100 мм нити, помните).

Если бы значение E экструдера было 417.30, как в примере, то у нас было бы 41,730 98 шагов для достижения 100 мм экструдированной нити. Последний необходимый расчет - это правильное количество проходов для выдавливания 41,730 мм нити, и чтобы получить это значение, нам просто нужно разделить количество проходов экструдера на текущий мм экструдированной нити. Следуя нашему примеру, мы разделим 98 на 425.81, что эквивалентно 417.30 шага / мм, и это значение, которое нам теперь нужно будет ввести в принтер (вместо XNUMX, который у него был) для его калибровки.

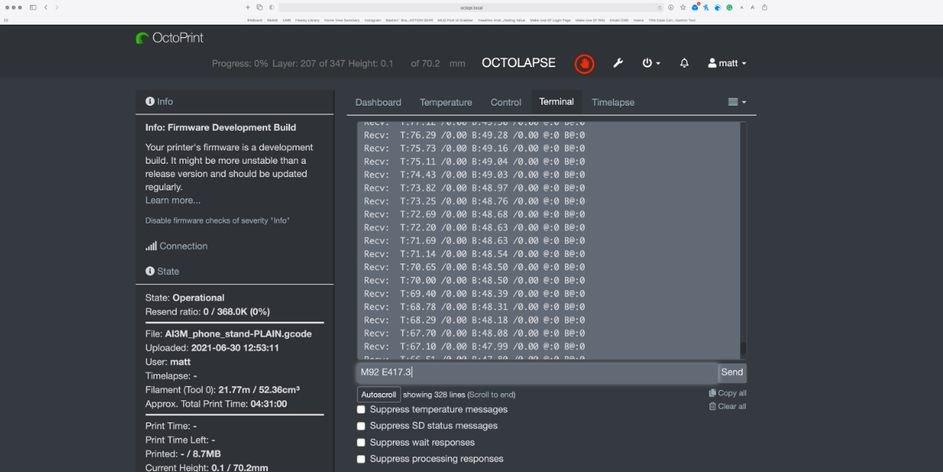

Последний шаг для завершения калибровки вашего 3D-принтера - установить значение E с правильными шагами, которые мы рассчитали. Для этого отправьте на принтер в терминале команду M92 EXXX, где X - это вычисленное нами значение в шагах / мм. В нашем примере мы написали бы M92 E425.8. Затем вам нужно сохранить значение, отправленное с командой M500, и мы полностью откалибруем его.

На этом этапе рекомендуется перезапустить 3D-принтер, чтобы он загрузил новые значения, которые мы установили, и повторно запустить начальный процесс (отметьте 120 мм нити, выдавите 100 мм и измерьте), чтобы убедиться, что теперь принтер вынимает точно количество нити, которое необходимо удалить, ни много, ни мало (иначе что-то пошло не так, и вам следует повторить весь процесс).

Читайте также: