Можно ли распечатать деталь на 3д принтере

Обновлено: 18.05.2024

У меня выдалась возможность поработать над личным проектом, и заодно я решил написать небольшую статейку на волнующие меня темы.

По природе своей человеки часто считают себя умней чем они есть на самом деле. Им кажется что все на свете просто, и ничего не стоит. Что бы заняться 3д печатью нужно просто потратить 200$ на принтер, любую вещь можно сделать за тысячу рублей, а любой навык получить за 15 минут на ютубе. И только они сами непонятые гении

Когда-то я пытался таким людям что-то объяснить, потом просто над ними смеялся, а сейчас могу лишь пожалеть и пройти мимо.

Для тех же кто реально хочет разобраться, написана эта статья. Мы разберем создание простенького сувенира, который выглядит как 15 минут работы, а на деле занял 2 дня. Недавно я прошел великолепную во всем игру Disco Elysium, и особенно был поражен её визуальным стилем. Мне захотелось перенести часть этого стиля в реальный мир, и выбор пал на галстук боло в виде черепа мифической птицы.

Казалось бы, нужно просто взять модель из игры, и распечатать её. Плевое дело! Ну давайте попробуем.

Так, а как взять модель из игры то? Там же нет такой кнопки. Да и в папке с файлами какие-то непонятные штуки. Специально для этой статьи я решил разобраться. Пол часа гугления, час попыток, еще час гугления и попыток, и вот всего то осталось найти нужную модельку среди десятков тысяч файлов игры.

Ой, а почему так мало полигонов? где глаза? Почему модельку не видно в программе для 3д печати?

Ответ на все эти вопросы "потому что это игровая модель"

Так мало полигонов потому что на эту модель никто не видит вблизи, глаза нарисованы на текстуре, и масштаб в игре не совпадает с реальным миром, поэтому в программе для 3д печати размер модели в 1000 раз меньше миллиметра.

Конечно можно все свалить на то что это инди игра, и там "плохой графон", но на самом деле суть именно в игровой направленности моделей. Реальная геометрия требует много вычислительных мощностей, поэтому игровые разработчики срезают углы всеми доступными способами. Текстуры, сглаживание, карты нормалей итд итп. Ну и конечно никто не думает о том что эту веешь будут производить. "оптимизация", которую так любят игроки, создает пропасть между реальным миром и игрой

Давайте глянем на модель из игры покрупней - Apex. Тут уже не так сильно жадничают с полигонами. Можно наверно забить на всю мелкую детализацию, и распечатать прям так. Ну и технически действительно можно, некоторые даже так делают. Только вот результат будет сомнительный. Все шарниры в луке не будут работать, подвижные детали навсегда замрут в одном положении. Печатать такой лук будет довольно неприятно, никто не продумывал его компоновку для печати. С некоторого расстояния, при удачной покраске такой лук еще будет выглядеть естественно, но вблизи вызовет лишь жалость. Можно замочится и переделать игровую модель в полноценную, добавить все недостающие детали, фаски, механизмы и разбить на удобные сегменты. Но практика показывает что проще и быстрей использовать игровую модель как референс, и заново все смоделировать в CAD.

Вернемся к галстуку. Вот мы поняли что игровая модель не подходит, так давайте делать свою! Это же просто капля с глазами, что тут может быть сложного? Не буду врать, особо ничего. Я знаком с скульптингом и у меня ушло на базовую форму 15 минут. Если вы вообще не знакомы с 3d, какой-нибудь курс по цифровой лепке можно пройти за пару вечеров(XYZ доплачивай мне уже).

А теперь подвох. Я сказал что на базовую форму ушло 15 минут. Но до финальной модели я добирался 4 часа. Это тот самый знаменитый и невероятно мерзкий Закон Парето «20 % усилий дают 80 % результата, а остальные 80 % усилий — лишь 20 % результата».

Кому-то может показаться что я делал бессмысленную работу, и все эти черепа одинаковы. Но они не одинаковы и именно эти финальные 20% отделяют игрушку на скорую руку, от артефакта про который не стыдно написать статью.

Финальный вариант был распечатан на фотополимерном принтере. Вопреки распространённому мнению даже такая печать требует шлифовки и доработки. Около часа от принтера до финальной грунтовки.

Покраска тоже оказалась нетривиальной задачей. Казалось бы просто "попшикать бронзовой краской", но нет. Сперва надо закрасить глазницы более темным цветом. Еще нужно помнить что disco elysium выполнен в необычной "пятнистой" стилистике, и это тоже хотелось передать. Нельзя забывать что эта штука будет носиться, поэтому очень важно качественно произвести грунтовку и лакировку, голая краска просто слезет. Пришлось попробовать 3 варианта покраски прежде чем я нашел тот что меня удовлетворил.

Лак очень сильно бликует, нужно придумать как прилично это сфотографировать.В конечном итоге на весь проект ушло около 10 часов раскиданных по двум дням(без извлечения игровой модели и печати тестовых вариантов). Это все с учетом того что я имел все необходимые материалы, знания и оборудование.

Я обзавелся приятным сувениром из хорошей игры, вы получили эмоциональную статью о его создании. Возможно кто то даже задумается о том что вещи могут быть сложней чем кажутся.

Модель можно бесплатно скачать на

Качество результата мало зависит от того, сколько ты над ним тужился, творец.

У меня половина вещей на столе напечатана на принтере, ничего заумного и сложного в этом нет. Для печати модель надо только правильно повернуть, возможно добавить опоры и всё.

Счастья вам и всего хорошего

А тебе лучше на начинать статью с нытья, как тебя, творческую личность, не понимают. К тому же результат вообще не впечатляет и только подтверждает слова критиков.

Надеюсь этот комментарий сделает вашу жизнь счастливей

Круто, ты молодец. но я бы такое не надел

Не думаю что вы вообще носите галстуки боло)

Круть

А допустим, в чем подводные с модельками персонажей, взятыми из интернета? (были мысли сделать когда-нибудь) не уверена за полигонаж

Можно надергать готовых стл моделей под любое разрешение, и печатать без проблем. Особой головной боли нет.

Слушай, ну вот ты постишь в треде на подобные замечания - либо смешные картинки, либо «ну удачи». 3Д печать не сильно сложнее обычной, ну может день надо потратить на «разобраться с настройками доступными твоему принтеру», все. Печатал и разными пластиками и смолами. Не рокет сайенс.

Ну окей может я статью неправильно назвал. В том что бы вставить карточку в принтер и нажать печать нет ничего сложного. Вся статья повешена комплексному подходу и всем проблемам на пути к готовому изделию.

включая пару абзацев на тему почему просто "дергать" модельки такая себе идея, и почему они должны быть специально подготовлены

А ну и отдельно расскажу про "не сильно сложнее обычной,". Ты вот технически подкованный, я технически подкованный, наше окружение по большей части тоже. Нам не сильно сложно разобраться с 5 кнопками в 3d принтере. Это наш мир.

Но я видел остальную реальность. Людей которые покупают себе 3d принтеры, но не знают как открывать RAR архивы. Гордых владельцев принтеров 210*210*250мм которые заваливают тебя вопросами как им распечатать лезвие длинной в 120см. Я видел как человек тратит около 100 000 на печать брони основанной на 3d модели из heroes of storm, и орал что в ней сплошные углы.

Мне пишут с просьбой объяснить как вращать модели в Cura.

Я спорил с человеком который думает что шит бригиды из овервоч можно сделать за 4к рублей.

Мне скидывали людей которые печатают модели из игр и пытаются продавать их как фигурки

Я могу долго продолжать, рассказывать истории про подсветку за 700р, как люди думают что для покраски им хватит баллончика автомобильной краски.

Я видел такое что вменяемым людям и не снилось.

Сил разжёвывать каждому человеку что "нет не просто" у меня давно не осталось.

Поэтому я просто добавлю мем с виливонкой в коллекцию, и буду использовать когда у меня настроение порофлить

Посмотрел на свой блок… пустовато! Много интересных записей у меня по разным БЖ раскидано, а в блоке нет ничего! Решил немного заполнить свой блок. Поскольку я в последнее время увлекся 3D печатью, то решил начать с этих записей. К тому же много вопросов мне пишут по этой теме. Поделюсь своим опытом.

Решил начать с общей темы, как можно печать для авто дома и самое главное, как полученный результат в эксплуатации! Для новичков считаю будет полезным, а для профи ничего нового…

Первое с чего я начинаю – это с получения исходных данных. Все зависит от задачи это могут быть обычные замеры, фото или 3D скан поверхности.

Приведу пример на базе создания накладки на суппорт.

Самый информативный способ получения данных — отсканировать суппорт.

Я использую сканер sense 3d. Точность у него не высокая, но в совокупности с фотографиями проекций, можно получить довольно точную модель поверхности. Можно и просто использовать фото проекций, если точность устроит.

Далее производим моделирование. Здесь конечно нужны навыки и умения работать в 3d редакторе. Дизайн и редактор зависят от индивидуальных предпочтений. Можно сделать что угодно и в чем угодно.

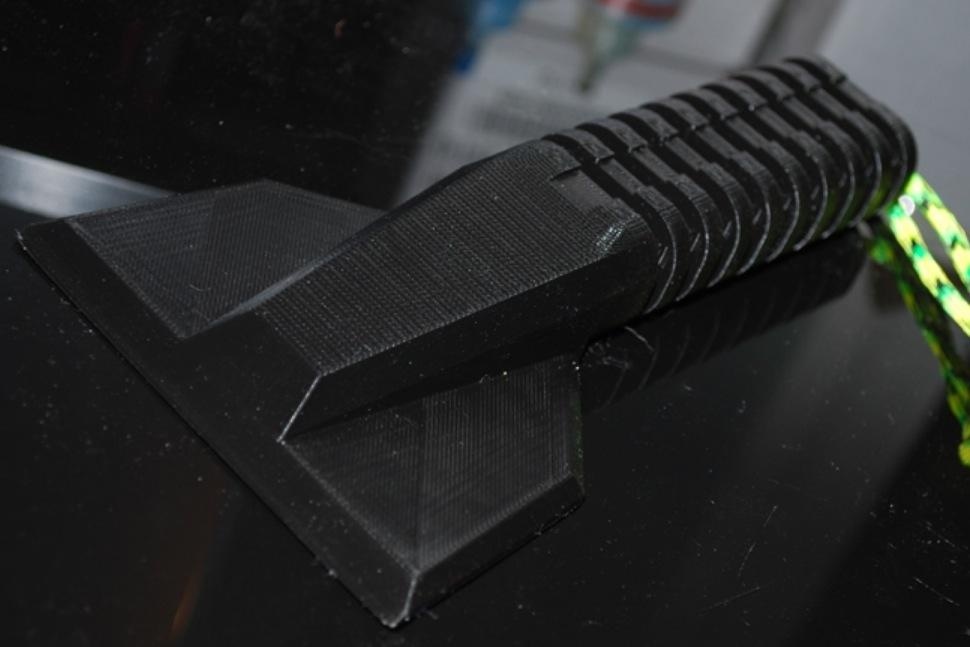

Вот итог моего моделирования накладки на суппорт.

Далее нужно подготовить 3D модель к печати. Для этого экспортируем 3D модель в STL файл и открываем в специальной программе – слайсере, которая производит нарезку 3D модели на слои. Я пользуюсь несколькими программами – одна из них Cura – наиболее распространенная. Так же стоит обратить внимание на Simplify3D (она платная), в ней вручную можно формировать поддержки. В слайсере задаются все параметры 3d печати: материалы печати, температура стола и сопла, высота слоя и т.п.

Когда файл модели «нарезан», в большинстве случаев это *.Gcode можно начинать печать.

На FDM 3D принтерах можно печатать одним материалом, либо несколькими (как правило это 2 материала). Печать сложной детали с поддержками нависающих частей будет более качественной на 2-х экструдером FDM 3D принтере, когда одним материалом печатается деталь, а вторым поддержки. После печати, поддержки отделяются и на выходе получаем готовую деталь.

Вот несколько примеров:

Приведенные модели напечатаны высотой слоя 0,15 мм. Печатались детали 16 -18 часов.

После удаления поддержек получаем готовый экземпляр. Далее можно проводить обработку.

Здесь стоит отметить, что процесс/длительность/интенсивность обработки обратно пропорциональна качеству печати. А качество печати зависит от 3d принтера — как правило, чем дороже принтер, тем качественнее 3d печать вы получаете, поскольку в более дорогих моделях применяется:

1) Более качественная механика – это линейность направляющих, отсутствие люфтов, воблинга и т.п.

2) Более жёсткий корпус, например на принтере Hori Gold корпус из 2-х мм стали, весит более 20 кг.

3) Закрытая камера – это не маловажно для ABS пластика.

4) Более продуманный конструктив экструдера.

Для домашних целей подойдет принтер из за 15 т.р. но не стоит требовать от него сверх качественной печати.

Процесс обработки, как правило, состоит из химической обработки и физической обработки. Цель химической обработки лучше склеить слои -это актуально, например, для ABS деталей: применяют обработки парами ацетона — помещают деталь в герметичную емкость с ацетоном и нагревают. Если так сильно не заморачиваться, то можно поверхность детали обработать ацетоном.

Далее можно шкурить, красить и т.п. В результате можно получить очень качественную деталь.

Теперь, что касается эксплуатации:

1. Необходимо правильно подобрать материал 3d печати. Вообще по выбору материала я напишу отдельно. В первом приближении подойдет ABS нить. ABS пластик держит температуру, хорошо обрабатывается и красится, но сложен в печати, особенно крупных деталей.

2. Надо понимать, что ни одна напечатанная деталь по крепости/жесткости не сравниться с литой. Поэтому внешние воздействия могут легко разрушить напечатанную деталь.

3. Если напечатанную деталь хорошо обработать и не подвергать нагрузкам, то она прослужить долго! К примеру, приведенная выше напечатанная накладка на суппорт у меня на машине простояла более 1,5 лет и ничего с ней не случилось, пока мастер при замене колодок не разломил ее. Пришлось снять непрактичную деталь!

Для первой записи пожалуй хватит…

Этот мой пост с обсуждениями можно почитать тут. А кому интересно как слайсить модель можно почитать это

Как и мы, вы просто в восторге от возможностей 3D-печати. Но, к сожалению, горизонт завален безделушками, финтифлюшками и прочими ненужными штуками. Нам грозит опасность быть погребенными под кучей никому не нужного хлама.

Сбросьте с себя оковы посредственности! Давайте создавать действительно полезные вещи! Перед вами список крутых вещей, которые можно изготовить на 3D-принтере прямо сейчас. Докажите своим близким и любимым, что эта чудесная технология может найти ежедневное и практическое применение.

Нет доступа к 3D-принтеру? Не беда. Просто загрузите файлы на нашу систему сравнения цен 3D-печати и выберите самую выгодную стоимость, ОНЛАЙН!

А теперь подробнее о полезных вещах.

Крутая вещь для 3D печати №1: пластмассовый молоток

THWACK это способный к тяжелый работе пластмассовый молоток общего назначения. Отлично подходит для забивания гвоздей в доме, плотно закрывающихся объектов, «ударной» аранжировки в джаз-бэнде и запугивания незнакомцев.

Крутая вещь для 3D печати №2: полка для розетки

Приставьте к вашей розетке полочку для подпорки телефона во время зарядки. В полке имеется наклонная выемка, что позволяется держать ваш смартфон или планшет в вертикальном положении.

Крутая вещь для 3D печати №3: мыльница

Элегантная мыльница для ванной комнаты с двумя моющимися отделениями. По желанию вы можете изменить узор внутреннего поддона.

Крутая вещь для 3D печати №4: ручки с ярлычками для тумбочки

Искусство хранения не обязательно должно быть скучным. Hobb Knob – это маленькая ручка с ярлычком для описания вещей, хранимых в ящиках. Теперь вы никогда не потеряете свои носки!

Крутая вещь для 3D печати №5: подстаканники с геометрическими узорами

Когда дело касается горячих напитков, неизбежный риск представляют круги от кружки. Всё принимает куда более серьезные обороты, если в доме водится кофе-зависимый обитатель. Эти подстаканники доступные в трех видах дизайна помогут избежать неприглядных пятен.

Крутая вещь для 3D печати №6: лампа на шарнирах

Эта модульная лампа на шарнирах состоит из 6 основных элементов: основа, корпус и верхняя часть со светодиодами. Чтобы сделать лампу более высокой, вы можете добавить необходимое количество элементов.

Крутая вещь для 3D печати №7: открывалка для бутылок одной рукой

Эта открывался для бутылок в форме бумеранга пригодится людям, испытывающим трудности при выполнении действий, требующих приложения силы, например при открывании пластиковой бутылки. Распечатайте ее и подарите своей бабушке. Она по достоинству оценит этот жест.

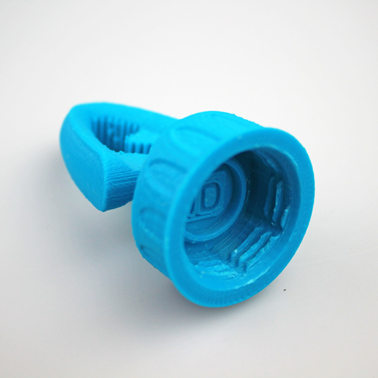

Крутая вещь для 3D печати №8: насадка душа

Купание под водопадом в вашем списке вещей, которые стоит сделать перед смертью? Следующая лучшая вещь — это 3D-напечатанная насадка душа (вероятно).

Крутая вещь для 3D печати №9: секретная полочка

Спрячьте ценные документы и заначку от любопытных взглядов на этой потайной полке.

Крутая вещь для 3D печати №10: ручка для банки

Усовершенствуйте пустые банки из-под варенья с помощью напечатанной ручки. Что может быть проще?

Крутая вещь для 3D печати №11: пластмассовый гаечный ключ

Полноценный пластмассовый гаечный ключ общего назначения. Собственно для завинчивания и вывинчивания по дому.

Крутая вещь для 3D печати №12: визитница

Крутая вещь для 3D печати №13: держатель туалетной бумаги в форме инопланетного захватчика

Сделайте вашу ванную комнату ярче с функциональной распечатанной моделью классического инопланетного захватчика… кхм, держащего вашу туалетную бумагу.

Крутая вещь для 3D печати №14: подъёмная платформа

Перед вами полностью собранная подъёмная платформа. Печатается целиком. Нет нужды возиться с кучей деталей. Регулируемая высота может использоваться для подъема или поддержки объекта приемлемого веса.

Крутая вещь для 3D печати №15: автопоилка для растений

Комнатные растения стали жертвой невнимания? ЗАБУДЬТЕ ОБ ЭТОМ. Распечатайте этот простейшую автоматическую поилку для растений, и ваша совесть останется чистой.

Крутая вещь для 3D печати №16: держатель для наушников-капелек

Мы тратим немало денег на покупку наушников на ходу, но недостаточно защищаем их при использовании. Ничего не опасаясь, спрячьте наушники в этом 3D напечатанном держателе.

Крутая вещь для 3D печати №17: ручка для пакета

Нам всем знакома эта ситуация. Тащишься домой из супермаркета, нагруженный пакетами с продуктами. Сила гравитации заставляет пластик врезаться в ваши ладони, я прав? ХВАТИТ. Напечатайте эти ручки для пакетов и навсегда забудьте о натертых ладонях!

Крутая вещь для 3D печати №18: подставка для планшета

Есть случаи, когда при работе со смарт-устройством необходимо освободить руки, например, при просмотре ТВ шоу или рецептов при готовке,. Эта простая подставка для поддержки планшетов с диагональю 7 дюймов и больше, годится как для портретного, так и для альбомного режимов.

Крутая вещь для 3D печати №19: автопоилка для растений №2

Еще одно хитрое изобретение для садоводческого искусства. Оно особенно подходит для кухонных растений. В следующий раз, когда вы купите свежую зелень для готовки, пересадите ее в это аккуратно устройство, и она останется свежей в течение всей недели.

Крутая вещь для 3D печати №20: дверной упор

Надоело, что дома или в офисе все хлопают дверьми? Тогда вам нужен БЕСКОМПРОМИССНЫЙ дверной упор. Легкий вес, безопасен для детей, предназначен для простой установки и простого изготовления на FDM 3D принтере. Создатель упора также утверждает, что устройство может использоваться для отражения зомби-атак, однако эта версия не была проверена.

Крутая вещь для 3D печати №21: скребок для лобового стекла

Если хотите легко и быстро избавиться от снега и льда на лобовом стекле вашей машины с помощью этого удобного скребка. Печатается без опоры, на конце имеется отверстие для шнурка.

Крутая вещь для 3D печати №22: регулятор расхода воды в поливочном шланге

Эта специальная насадка регулирует расход воды в поливочном шланге, около 2 л в минуту. Отлично, если в разгар лета у вас установлены ограничения на расход воды.

Крутая вещь для 3D печати №23: модульная полка для вина

Неважно, будь вы новичком или ценителем в мире вина, отличным решением для хранения благородного напитка станет эта модульная полка для винных бутылок WIRA. В соответствии с вашей коллекцией ее можно расширить (или сузить), печатая лишь необходимое количество модулей.

Крутая вещь для 3D печати №24: свисток для защиты

Крутая вещь для 3D печати №25: Держатель для наушников Apple

Крутая вещь для 3D печати №26: Держатель зонта для инвалидного кресла

Крутая вещь для 3D печати №28: Защита для диска

Крутая вещь для 3D печати №29: Форма для снежков

Крутая вещь для 3D печати №30: Защита для винной бутылки

Крутая вещь для 3D печати №31: Карманная пепельница

Крутая вещь для 3D печати №32: Кольцо-держатель для стакана

Крутая вещь для 3D печати №33: Стенд для пульта Apple

Крутая вещь для 3D печати №34: Держатель для ключей

Крутая вещь для 3D печати №35: Держатель столовых приборов для людей с ограниченными возможностями

Крутая вещь для 3D печати №36: Крышка для винной бутылки

Крутая вещь для 3D печати №37: Держатель для бумажного стаканчика

Крутая вещь для 3D печати №38: Кейс для лезвия

Крутая вещь для 3D печати №39: Держатель для детской бутылочки

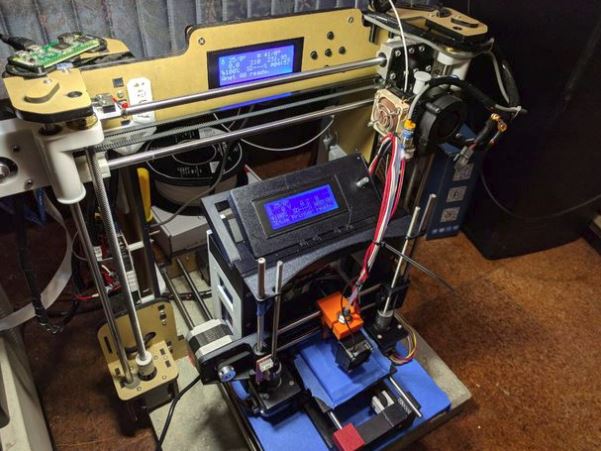

Ну, допустим, у вас есть свой крупный принтер и вы можете печатать достаточно крупные объекты. Вы верите в идею движения reprap, принтер должен иметь возможность самостоятельно воспроизводить себя!

Или вы хотите бросить вызов себе и окончательно разобраться, как работает 3D-принтер.

Или ваш нынешний 3D-принтер просто стоит и пылится в углу комнаты, потому что вы уже напечатали все, что приходило в голову, и осталось самая сложная задача, которая беспокоит всех профессионалов 3d печати - как осуществить клонирование имеющегося оборудования на нем самом.

Шаг 1: Предисловие

Давайте будем откровенными. это не ультра дешевый принтер. Это не Chery 3D-принтер за $60. Это не способ сэкономить деньги или время. Это не первый принтер.

Теперь поговорим о том, что это такое.

В 3Dtje мини-3D-принтер - это:

- Чертовски легко напечатать

- Печатные части из PLA

- Все укладывается в пределах 200х200 объем печати

- Большинство деталей могут быть напечатаны в 100х100 объема печати

- В отличие от большинства поделок, которые требуют наличие лазерного резака, ЧПУ

- Вы, вероятно, можете обойтись дрелью и ножовкой, чтобы подготовить 2 стержня необходимого размера

- Не нужно источника МДФ, или дерева, или акриловые листы или алюминиевые профили, на которые можно сильно потратиться

- Эта конструкция не новая, ничего революционного, но она надежная, печатает хорошо и работает с любым слайсером

- Все файлы моделей можно скачать бесплатно

- Вы можете скачать их и изменять их так, как вы хотели бы

- Вы даже можете продать их, если это вам нужно!

- 19 моделек

- Все детали разные и вместе смотрятся очень интересно

- Все детали соединяются с помощью винтов и гаек м3.

- Резка от 2 до 4 металлических направляющих

- Некоторые 3d печатные детали собираются интуитивно, даже можно не обращать внимание на фото

- Маленький, портативный, малая масса движущихся частей! Этот принтер может печатать быстро! (при правильной настройке)

- Этот 3д принтер вы сделаете своими руками, полностью!!

Шаг 2: Предпосылки

Вам понадобится 3D-принтер, ну или найти кого-то с этим аппаратом.

- Область печати должна быть не менее 200х200мм XY и может, 200мм Z если вы хотите печатать стержнями

- ПЛА 1 кг, можно другой, но это самый удобный вариант

- Я, честно говоря, не знаю, сколько его потребуется. Скорее всего 500г или около того

- Отвертки для винтов

- Плоскогубцы, приспособления для очистки печатных объектов (канцелярского ножа достаточно)

- Метрические сверла для открытия / чистки печатного отверстия (можно и отверткой)

- Это не жесткие требования, но зная, как решать распространенные проблемы принтера позволит сократить количество ругани, когда все не идеально в первый раз

- Если Вы разбираетесь в прошивке Марлин было бы очень круто пообщаться на этот счет, так как есть желание улучшить некоторые вещи.

Шаг 3: Комплектующие

Сразу оговорим, я составил список того, что точно нужно и того, что можно купить, чтобы сделать как можно лучшее качество. Но это будет дороже. Поэтому Вам выбирать, какой набор покупать - принципиально они не будут отличаться. Кроме того, можно заказать все это из Китая, будет дешевле, но ждать дольше. В любом случае искать надо на английском все комплектующие, поэтому берем их из таблицы и, например, вставляем в поиск на alliexexspress.

Таблица находится по этой ссылке.

Шаг 4: Печать деталей

Теперь переходим к самой интересной, на мой взгляд, части - прототипированию моделек. Честно говоря, я очень люблю печатать разные штуки, чувствуешь, что тебе по плечу любая задача, когда под рукой есть 3d принтер. Ладно, это все лирика.

Вот здесь расположен сам проект, где можно бесплатно скачать 3d модели для принтера. Качаем и начинаем подготовку к печати.

Самое главное - расположить верным образом детали на столе. Имеется в виду сделать так, чтобы у моделей как можно меньше было частей, висящих в воздухе. Это позволит отказаться от поддержек. Они ведь очень сильно портят качество, если делать слайсинг через Repetier Host с их автогенерацией, а не рисовать их самому.

Можно посмотреть видео, на котором видно оптимальное расположение деталей. Настройки печати я думаю Вы умеете делать, если нет - здесь есть статьи про это с файлами конфигураций.

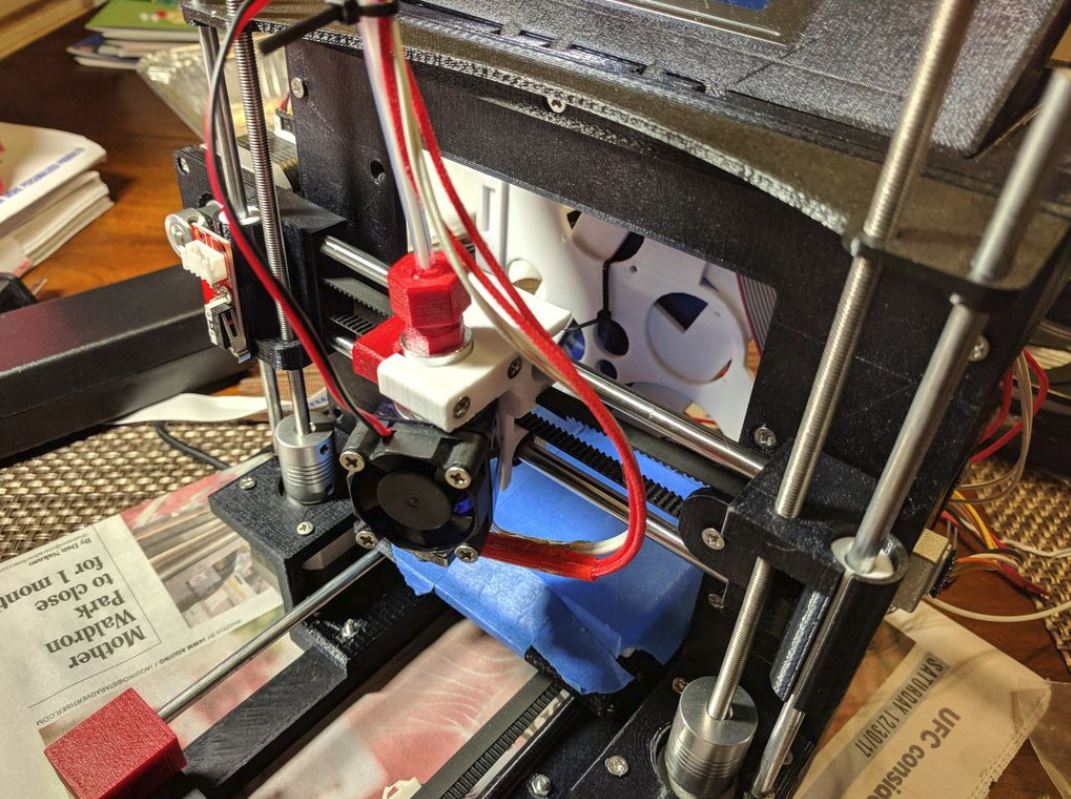

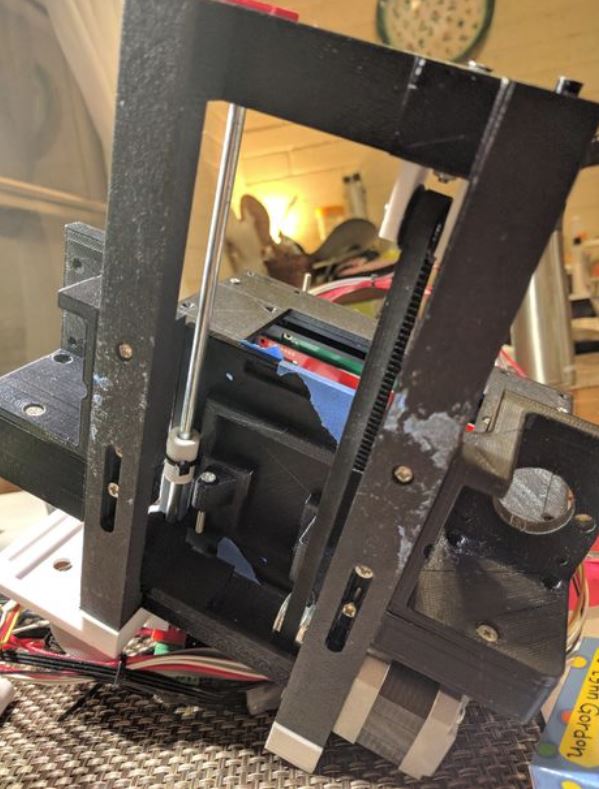

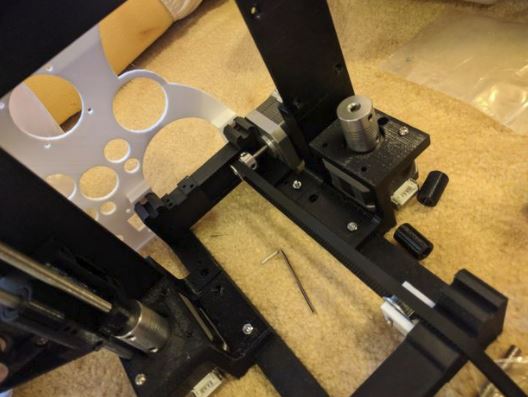

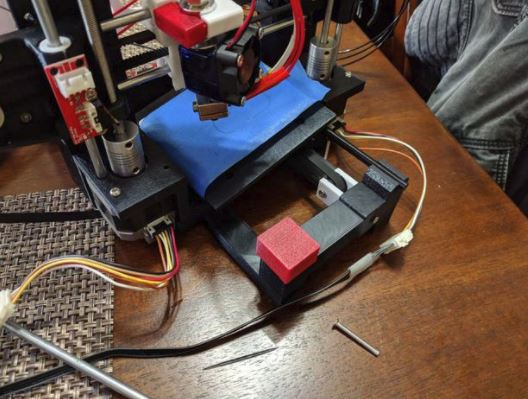

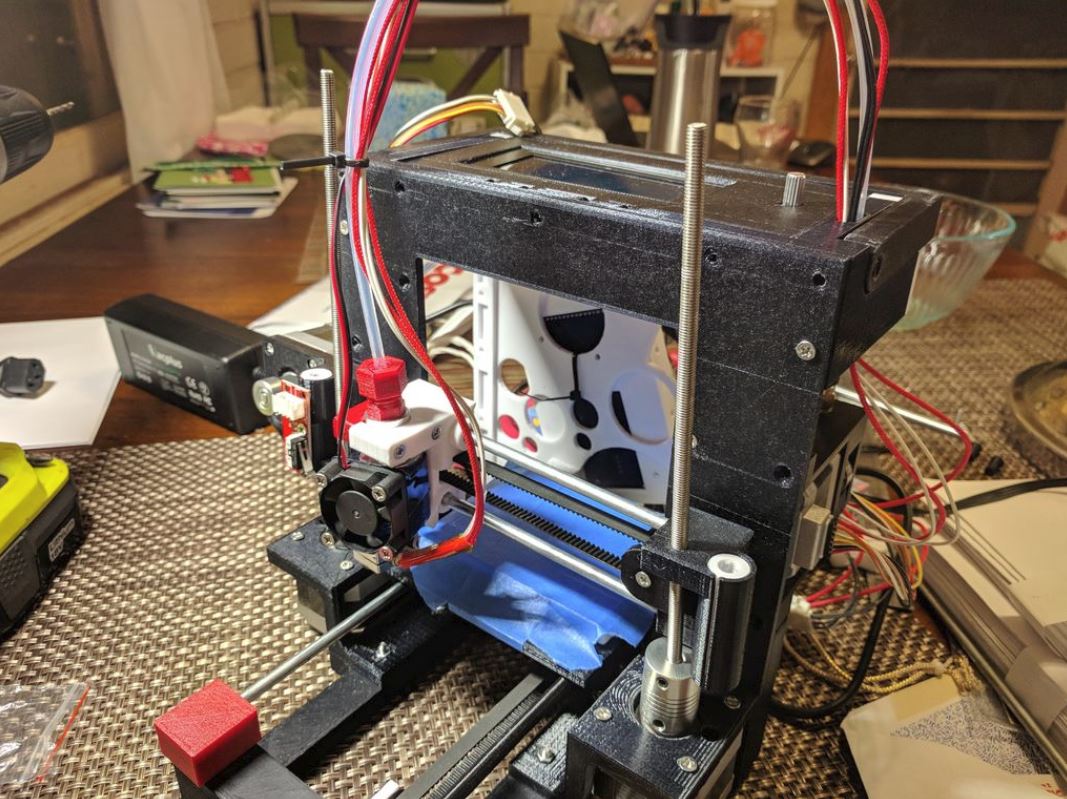

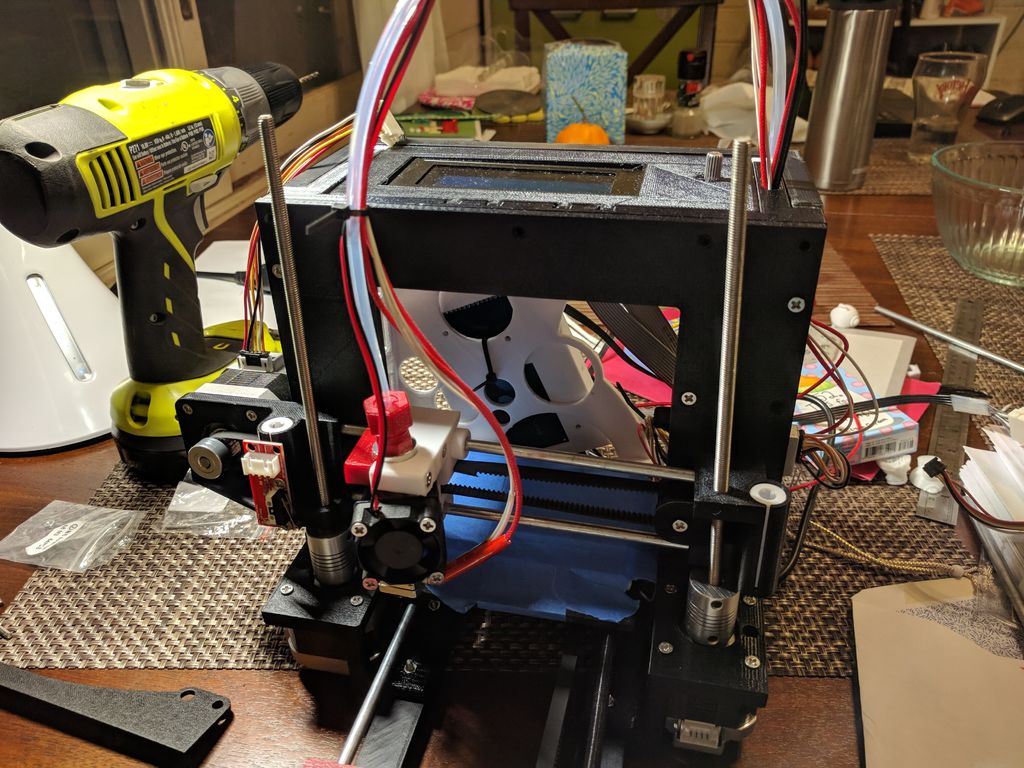

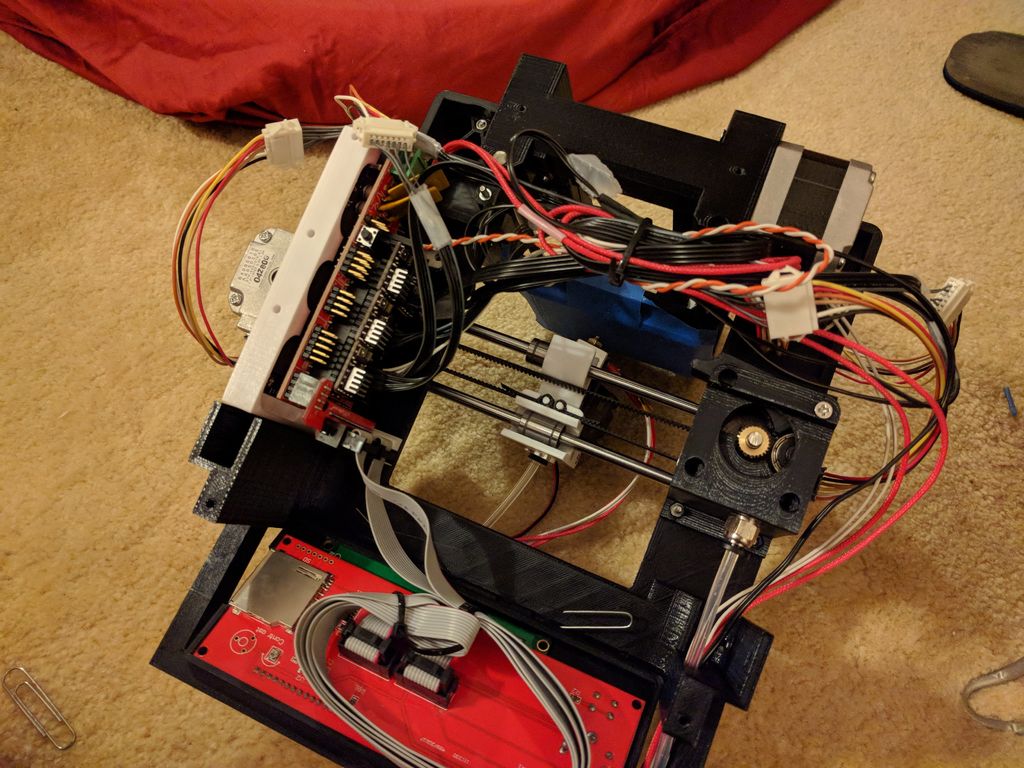

Шаг 5: Монтаж

Предположим, что мы все напечатали. Кто-то может направляющие решил использовать металлические, купив их, например, в ИКЕЕ, и разрезав их на участки нужной длины. В любом случае, писать, как собирать этот 3d принтер особого смысла нет, да и лень, если честно. На мой взгляд - лучше фоток ничего нет!

Сборка рамы

Сначала выложу то, как должно выглядеть наше чудо в момент средней готовности. Потом будем смотреть как модули собирались.

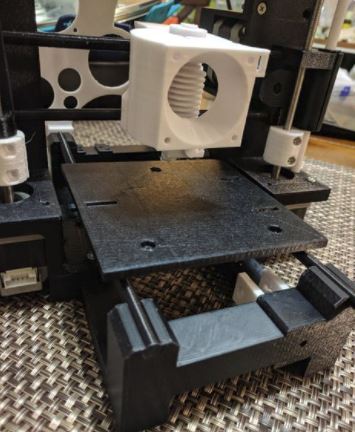

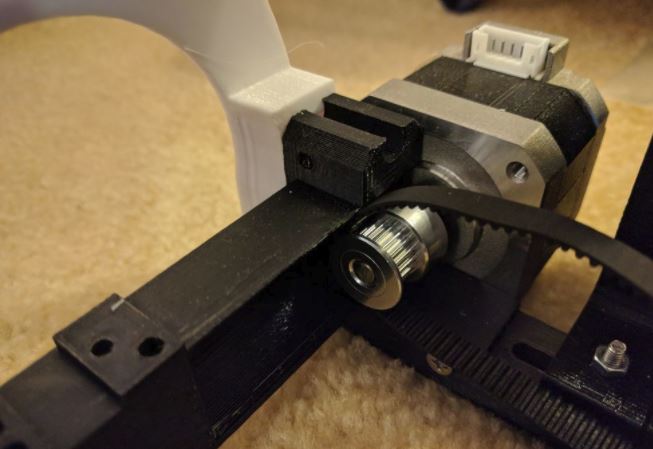

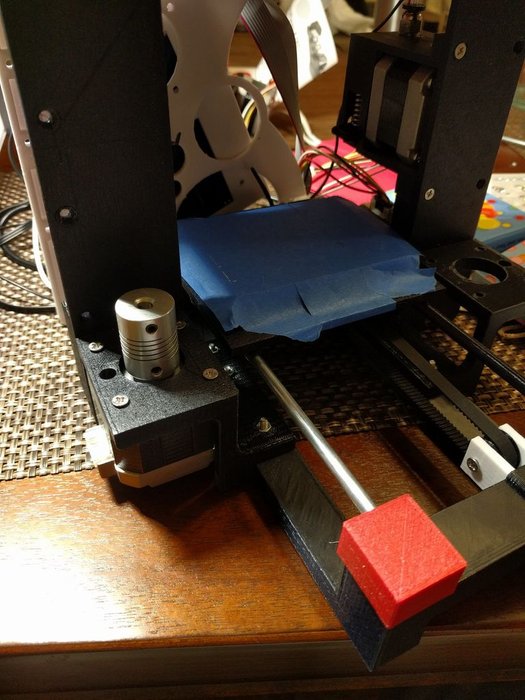

Сборка оси Y

Данная ось двигает так называемую кровать. Сначала нам нужно установить мотор, на него надеть шкив. Затем установим свободно вращающийся шкив с другой стороны и вымерить для них ремень.

И теперь установим саму кровать, которая скрепит нам два конца ремня. Только не забудьте перед этим затянуть шкивы и то, что еще не туго затянуто. Подложка будет массивной и подлезать уже туда будет неудобно. Для соединения потребуются болты 200mm x 6mm, так что приготовьте их сразу.

Стоит отметить, что ремень должен быть очень хорошо натянут. Это будет сильно влиять на качество печати. Если вы не можете это сделать в момент сборки - можно воспользоваться специальным натяжителем. Это по сути простая пружинка. Что касается осей, то в данном случае они напечатаны, хотя это далеко не обязательно, просто название проекта обязывает))

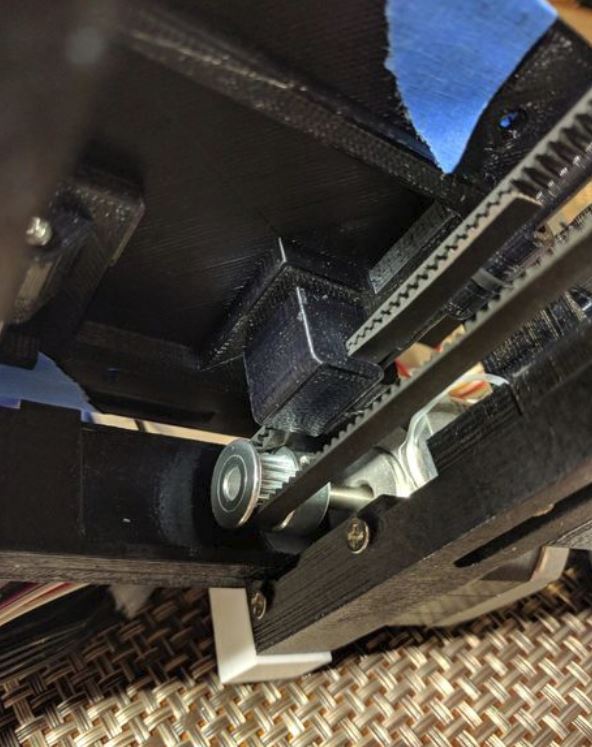

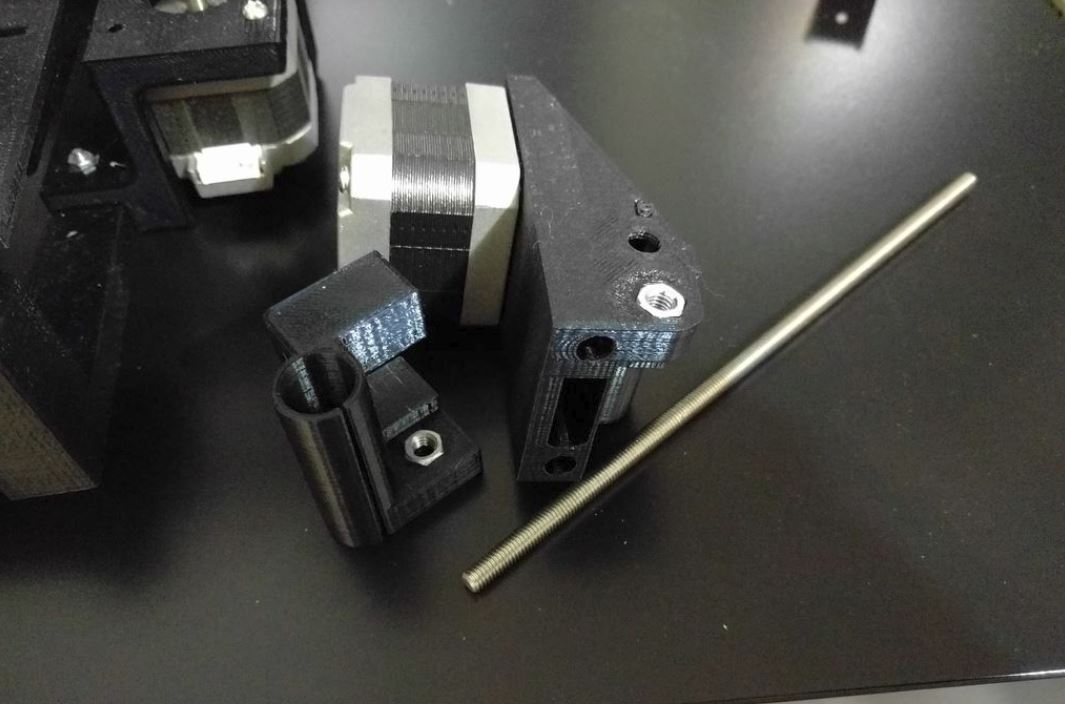

Сборка оси X

В зависимости от вашего принтера, вам может понадобиться сделать отверстие сверлом 3мм в натяжителе ремня. Это отверстие должно быть весьма свободно.

- Прикрепите мотор к концу оси x разъемом вниз

- Прикрепите 20Т шестерни

- Вставьте 6мм стержни 6мм х 180 мм в отверстия на стороне двигателя. Вам нужно сократить эти стержни, если вы купили 200мм.

- Собрать натяжитель оси x либо с вашим собственным, либо с напечатанным натяжительным подшипником. Убедитесь, что гайка м3 в натяжителе, прежде чем продолжать.

- Пропустите ремень с левой стороны (со стороны двигателя), через редуктор, через натяжной подшипник на правую сторону

- В этот момент следует установить справа от оси x на стержни натяжитель ремня

- Если вас устраивает длина (убедитесь, что оси x натяжителя утоплен совсем немного) можно перерезать ремень. Не забудьте оставить дополнительную длину ремня

- Прикрепите LM6UU подшипники в каретке x

- Все собрали, ремни прикрепите к каретке x

- Потом останется отрегулировать все немного, чтобы убедиться в том, что ничего друг о друга не задевает

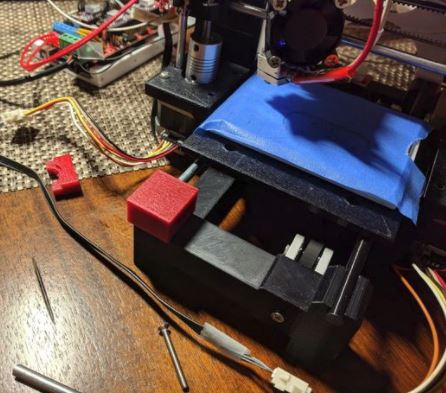

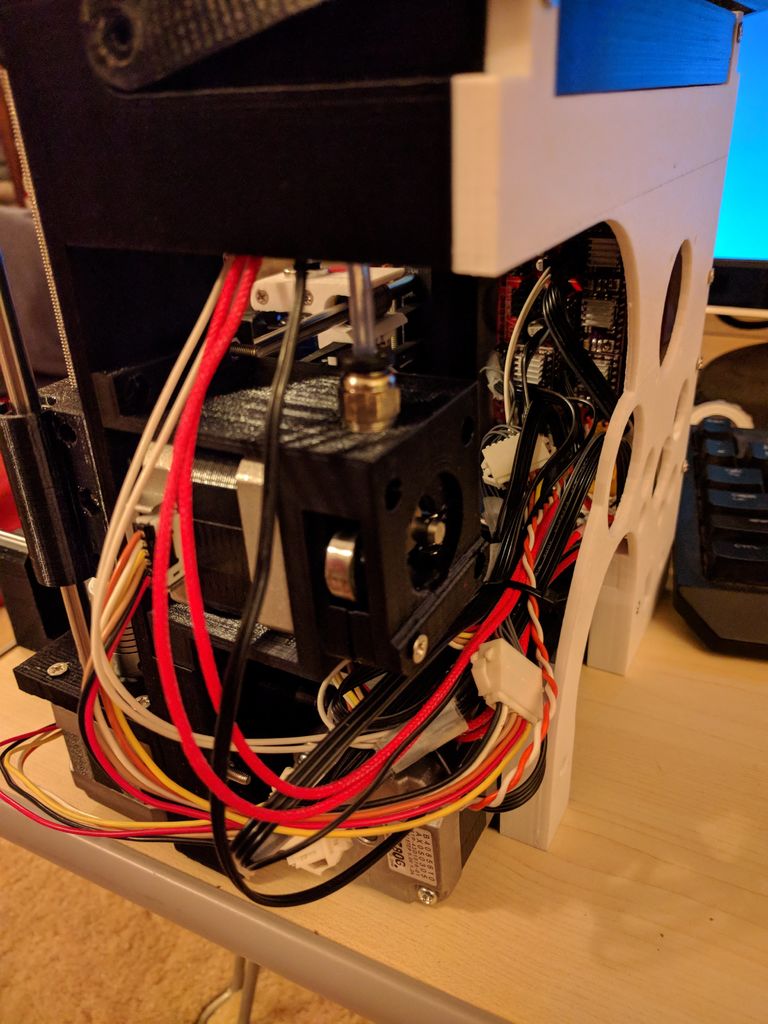

Сборка оси Z

Теперь собираем ось Z. Если Вы еще не поставили по ходу прошлых работ движки - самое время это сделать. Как понимаете, они должны стоять слева и справа. На них установим переходники для винтовых стержней, куда оные и поставим, зажав их шестигранником.

![]()

![]()

Втыкаем направляющие (параллельно винтовым стержням). Можно сказать, что со сборкой корпуса мы закончили.

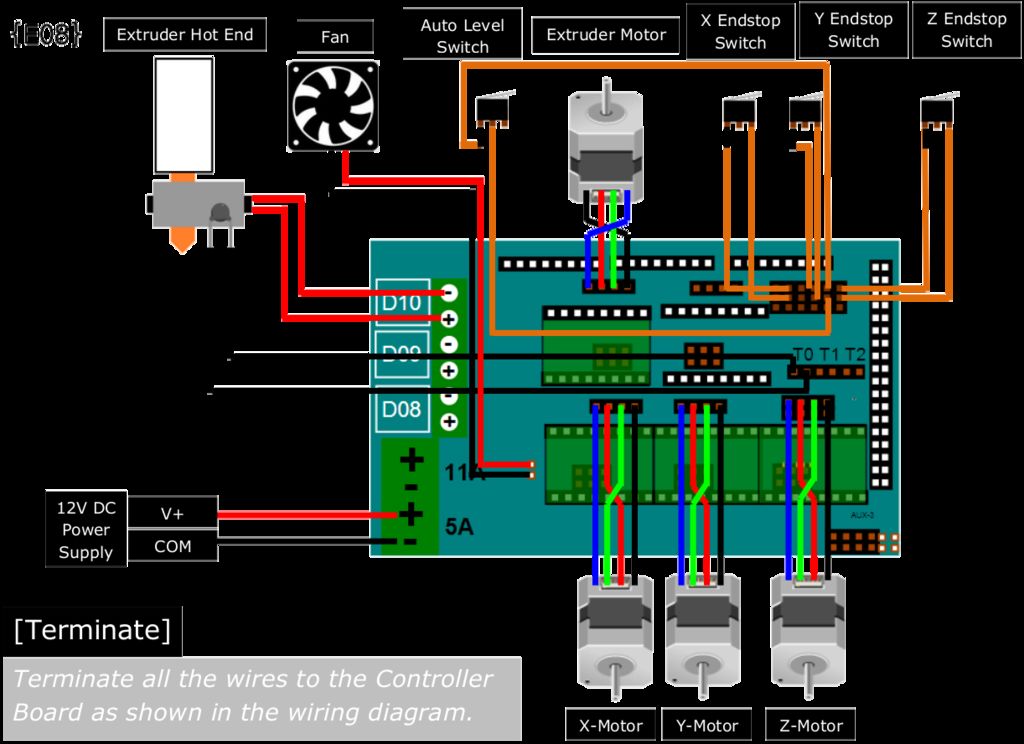

Шаг 6: Сборка электрической цепи.

Как укладывать проводку - дело каждого. Здесь будут приведены на фото варианты, а как решать вам. Самое важное - все правильно подключить. Схему тоже выложу, но лучше еще посмотреть как в обычных 3d принтерах это делается. Например, чтобы далеко не ходить, можно прям на данном сайте пробежаться по следующим статьям:

Не обязательно все читать - по картинкам можно увидеть ключевые места и углубиться именно в их изучение.

![]()

![]()

![]()

В картинке ниже виден терминал питания зеленого цвета. Это весьма опасная и ненадежная вещь, которая иногда воспламеняется - опасно оставлять дома без присмотра работающий 3d принтер. Поэтому в статье про Ramps лучше почитать, как быть в этом случае.

Шаг 7: Прошивка

Так как у вас в роли мозга 3d принтера будет (скорее всего) Arduino Mega, то залить на нее прошивку будет достаточно просто. Все что вам нужно - Arduino IDE. Самая стандартная прошивка от Marlin. Главное выбрать конфиги правильные для платы. На данном ресурсе статьи про прошивку я не видел, но на просторах интернета ее можно легко найти. Вот полезные ссылки:

- Прошивка Marlin инструкция

- Может быть кому-то полезная инфа про электронику reprap, как там что функционирует

Шаг 8: Тестим

Наконец-то время что-нибудь напечатать! Сразу отметим, что стол надо покрыть молярным скотчем или каптоном, так как он у нас без подогрева. Иначе адгезии не будет. Также перед печатью обязательно правильно надо настроить расстояние между соплом и кроватью. О том, как это правильно сделать говорится здесь. Калибровка 3d принтера - наше все.

Так как вы смогли напечатать детали для этого принтера - значит можете и заслайсить собственные модели для его маленькой копии, собранной своими руками. Поэтому про слайсер говорить не будем, не забудьте только уменьшить область печати!

Обидно, когда причина поломки - крохотная пластиковая шестеренка, а под замену идет дорогущий узел. Потому что купить новую или б/у деталь можно только в сборе за соответствующие деньги. А если не покупать, а распечатать на 3D-принтере?

![]()

Началось все с того, что наш генеральный конструктор "Sierrа за 200" озаботился модернизацией своего Scorpio. И столкнулся с проблемой, характерной для любого тюнера и кастомайзера: нужна деталь, а ее нет. Нет в принципе, поскольку в природе не существует. Ну не додумался автопроизводитель до простого и гениального, как считает сам Саша, решения, а посему нужного разветвителя патрубков не предусмотрел.

Что в таких случаях обычно делают? Подыскивают что-то похожее от других автомобилей. А может, и не от автомобилей вовсе - главное, чтобы деталь по форме/размерам/прочим характеристикам подходила. А если нет такого, можно ведь и самостоятельного сделать. Например, из стальных труб сварить.

![]()

Но на дворе ХXI век - время пластика и высоких технологий. Соедини первое со вторым - получи 3D-печать! А почему бы и нет? В Беларуси уже вовсю заготовки для черепных коробок печатают, что там эти патрубки на старый Ford!

На самом деле начало истории могло быть и другим, но суть та же: вам вдруг понадобилась некая деталь, которую по той или иной причине не купить. Или же это будет "оригинал" (либо целый узел) стоимостью с добрую треть машины. Зато эту деталь теоретически можно распечатать в пластике. Как это сделать?

![]()

Достаточно "загуглить" вопрос, и вы с ходу найдете дюжину компаний, готовых предложить свои услуги по 3D-сканированию, моделированию и распечатке. Стоимость зависит от сложности детали, типа принтера, вида и качества материала, а также от выбранного качества самой печати. Так что если у вас в исходниках только идея, работа "под ключ" может оказаться недешевой (от 60-80 руб. и далее в зависимости от условий). Зато разбираться самому в вопросе не надо, все сделают профессионалы.

Но Саше хотелось решить проблему предельно доступным образом, так что он решил вникнуть в вопрос самостоятельно. А начинать пришлось с создания 3D-модели.

![]()

Если вы хотите распечатать на листе бумаги некий рисунок, что для этого надо? Для начала - сам рисунок. Вы можете что-то сфотографировать, нарисовать, а то и все скачать из интернета готовую картинку. Та же история с 3D-печатью. Можно отыскать уже готовый проект. Если есть образец, при помощи 3D-сканера можно получить его 3D-модель. Альтернативный вариант - измерив деталь во всех направлениях или имея чертеж, создать инженерную 3D-модель в CAD-программе.

![]()

В нашем случае деталь была лишь в воображении Саши. Поэтому без 3D-моделирования никак не обойтись. Специалисты работают с профессиональными системами автоматического проектирования (САПР/CAD), но для новичка-любителя они, во-первых, очень дороги, во-вторых, слишком сложны. В нашем случае было достаточно бесплатной tinkercad. Полтора часа времени - и с "нуля" Саша смог создать 3D-модель придуманной им детали!

![]()

Далее следовало импортировать получившийся проект в формате STL (STereoLithography - объемная литография). Итак, есть 3D-модель, даже в нужном формате. По идее ее можно отдать в печать, как раньше сдавали негативы в фотостудии. Стоимость зависит от варианта печати (и соответственно принтера), материала, а также от качества самой печати. Например, если мы говорим о технологии FDM и термоплавком пластике, то тариф в зависимости от выбранного качества печати составляет от 35 коп. до 1,5 руб. за грамм. Сашина деталь весит 86 граммов - при среднем качестве (60 коп. за грамм) пришлось бы заплатить 51,6 рубля. Ну а если распечатать самостоятельно?

![]()

Это легко, если есть хороший друг, который купил себе по случаю 3D-принтер. Зачем? В данном случае - для распечатки деталей-прототипов. Заказывать у сторонних организаций долго и, в общем-то, дорого, а со своим принтером сроки и издержки сокращаются. Так Игорь, приятель Саши, пришел к мысли о целесообразности покупки дельта-принтера по технологии FMD.

![]()

FMD, или Fused deposition modeling, - это моделирование методом послойного наплавления. В качестве материала используется термопластик (обычно PLA или ABS), который изначально выполнен в виде свернутой в катушку нити и подается в печатающую головку принтера. Головка ходит в различных направлениях в горизонтальной и вертикальной плоскостях и таким образом наносит слой за слоем расплавленный пластик, "распечатывая" деталь.

![]()

Данная технология в силу своей доступности получила очень хорошее распространение, в том числе и в нашей стране. Чтобы было понятно: тот дельта-принтер начального уровня, что вы видите на фото, стоит порядка 250 долларов на "Алиэкспрессе". У нас же такой у официального продавца будет стоить более тысячи! И это, повторимся, одна из простых моделей, более серьезные аппараты будут в разы дороже. Неудивительно, что их пытаются доставать "альтернативными путями" из Китая или мастерят собственные конструкции.

![]()

Существуют и иные технологии 3D-печати, где могут использоваться совершенно разные материалы (например, поликарбонад, гипс, сталь и даже титан), но это уже совершенно другое оборудование и соответствующая стоимость.

![]()

Но вернемся к процессу FMD-печати. Итак, нанося пластик слой за слоем, принтер постепенно распечатывает деталь, расположенную на неподвижном столе. Кстати, чтобы "нарезать" имеющуюся 3D-модель на слои, которые будет распечатывать принтер, нужна еще одна программа - слайсер. Вариантов много, но, например, это может быть Cura от Ultimaker.

![]()

Качество печати зависит от внутреннего диаметра сопла печатающей головки (в данном случае это 0,4 мм), скорости ее движения, а также от толщины слоя - чем он тоньше, тем выше точность изготовления модели. В свою очередь качество влияет на время печати. Например, наши патрубки распечатывались аж шесть с половиной часов! И это притом что был выбран не самый качественный режим!

![]()

![]()

![]()

Зато на выходе получилась весьма неплохая на вид деталь, которая полностью удовлетворила своего создателя. Равно как и цена вопроса, ведь по себестоимости 86 граммов пластика обошлись в 4 рубля плюс потраченное за время печати электричество и полтора часа на моделирование.

![]()

Понятно, что, будь деталь сложнее, возможно, пришлось бы обращаться к специалистам по 3D-моделированию. А будь выше требования к прочности и термостойкости, пластик бы уже не сгодился, а стало быть, пришлось бы искать более дорогие технологии печати с другими материалами. В этом случае работа "под ключ" запросто могла бы перевалить и за 200 рублей. Да, часть этой суммы пришлась бы на создание 3D-модели, в дальнейшем ее "распечатки" стоили бы дешевле. Но о какой-либо серийности в случае с 3D-печатью речи не идет. Все-таки данные технологии предназначены для создания единичных или штучных уникальных изделий.

Читайте также: