1с erp планирование не может быть выполнено по причине расписание находится в состоянии расчета

Обновлено: 07.07.2024

Правда ли, что 1С:ERP использует методы теории ограничений ТОС ( «Барабан-буфер-веревка»)?

Попробуем ответить на этот вопрос, не перегружая читателя тоннами выкладок, формул и прочих теоретических изысканий, как это принято в учебниках.

Рассматривать будем только межцеховое планирование (так называемый уровень «глобального диспетчера»); внутрицеховое планирование и управление партиями запуска-выпуска (маршрутными листами) в этой статье не затрагиваем.

Прежде чем приступить к обсуждению этого вопроса, вкратце напомним, в чем суть, преимущества и возможная область использования методов расчета сквозных межцеховых графиков производства MRP/CRP, APS, ББВ (ТОС, DBR).

MRP/CRP/RCCP (Material Requirements Planning, Capacity Requirements Planning, Rough-Cut Capacity Planning)

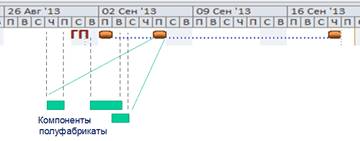

График межцеховых передач изделий рассчитывается от плановой даты выпуска изделия по заказу назад во времени (справа -> налево). При этом программа исходит из структуры дерева продукции (дерево конечной продукции разворачивается назад во времени простым разузлованием) и суммарного времени выполнения всех операций над полуфабрикатами (компонентами) в цехах.

Можно сделать так, что записываться будут потребности во времени работы только тех мощностей, которые признаны логистами потенциально узкими местами. Это позволит не перегружать систему информацией (методика RCCP).

Также в системе CRP/RCCP содержится информация о доступном фонде времени работы производственных мощностей в каждом интервале, а именно:

- время работы видов рабочих центров (ВРЦ, групп однотипного оборудования) с учетом остановки на ремонты,

- и время работы трудовых ресурсов (работников) по цехам c учетом отпусков и больничных.

Дефициты времени работы мощностей и трудовых ресурсов выявляются поинтервально:

Если есть дефицит хотя бы в одном интервале, то условно считается, что вся совокупность заказов неисполнима. В таком случае производят соответствующие манипуляции с датами выпуска заказов (смещение в будущее для разгрузки производства) и их дальнейшее перепланирование с тем, чтобы сбалансировать загрузку и устранить дефициты.

Таким образом, методика MRP/CRP/RCCP позволяет увидеть дефициты мощностей «постфактум» после процедуры планирования, но не предлагает выполнить распределение заказов по оси времени, чтобы эти дефициты устранить. Такая разводка заказов по датам делается логистами вручную на основании их опыта и приоритетов заказов. Далее все заказы перепланируются и снова проверяются на наличие дефицитов.

Таких итераций может быть несколько; они осуществляются до тех пор, пока график производства не станет хотя бы приблизительно сбалансирован по мощностям (т.е. не будут устранены все дефициты).

Задача расчета возможной даты выполнения нового заказа решается крайне приблизительно — график и потребные мощности нового заказа накладываются на уже рассчитанную поинтервально загрузку мощностей по имеющимся заказам. Затем логисты проверяют, какая новая загрузка мощностей получилась, и не вышла ли она за пределы доступного фонда мощностей:

- если нет, дата заказа признается исполнимой,

- если да, логист подбирает такую дату выпуска по новому заказу, чтобы суммарный график производства был исполним; если заказ важный, то другой заказ можно вручную отодвинуть во времени вперед, тем самым освободив место для нового заказа.

Такая схема не вызывает особых проблем, если, исходя из принятых заказов клиентов, производство по мощностям загружено не более, чем на 70%. Иначе говоря, «главное продать, а произвести всегда сможем». Неточность планирования сглаживается оставшимися 30% доступного времени работы мощностей.

Это нормальная ситуация на предприятиях, где ограничением объема продаж за любой период является рынок, а не производство, что влечет за собой постоянную недозагрузку производства.

Задача расчета возможной даты исполнения заказа на недозагруженном производстве решается очень приблизительно, но это не вызывает особых проблем, так как по причине недозагрузки производства расчет, как правило, показывает неполную загрузку мощностей даже с учетом нового заказа. Оценка даты выполнения строится прежде всего на:

- доступности материалов к дате их потребления и

- длительности производства продукта по всем технологическим этапам, которые надо выполнить для данного заказа.

Например, если агрегат собирается не менее 10 дней, то новые заказы принимаются не менее чем за 10 дней (при наличии всех материалов). При монопроизводстве (один вид продукции) можно применять еще более простой критерий — например, производство может выпускать не более 1 тонны пельменей в сутки…

Другое дело, если ограничением продаж за период является производство, либо мощности производства примерно соответствуют среднему объему заказов клиентов за период. Сразу надо сказать, что такая ситуация, возможно, говорит о несбалансированности предприятия с рынком, а также наличии серьезных проблем с точным планированием производства с максимально плотной его загрузкой, которая позволяет выполнять как можно большее количество заказов за период.

При сезонном характере спроса планирование может быть выстроено не оптимально: в сезон низкого спроса производство недогружено, а в сезон высокого спроса — аврал.

Поскольку в таких ситуациях выполняется планирование с максимально плотной загрузкой производства, такое планирование рискованно, так как всегда есть вероятность не выполнить заказ в срок из-за, например, поломки оборудования или брака. Сложно оптимизировать производство, укрупнять партии и минимизировать переналадки, возможна «нервозность», авральность производства. Интересы производственников (оптимизировать производство и работать ритмично) начинают противоречить интересам коммерсантов (продать как можно больше и быстро выполнять срочные заказы, в том числе на новые виды продукции).

Для полноты изложения отметим, что при более пристальном рассмотрении вопроса методология CRP распадается на два подраздела:

- RCCP (Rough-Cut Capacity Planning). Предварительное планирование производственных мощностей. Процедура быстрой проверки дефицитов нескольких ключевых мощностей (потенциально «узких» мест). Смысл выделения этой процедуры только в высокой ее скорости, так как проверяются не все мощности, а очень ограниченный их перечень.

- FCRP (Finite Capacity Resource Planning). Окончательное планирование производственных мощностей. Процедура проверки дефицитов всех производственных мощностей.

APS (Advanced Planning and Scheduling)

В ситуации, когда потенциальным ограничением продаж продукции является производство, решением (достаточно относительным) является метод APS.

Главное отличие APS от MRP/CRP заключается в следующем: при расчете графика межцеховых передач полуфабрикатов программа опускается до технологических операций и планирует операции на конкретные единицы оборудования, захватывая время их работы. Продвинутые APS-системы захватывают также время работы персонала и прочие ограничения производства (время работы оснастки и т.д.).

Самый первый и приоритетный заказ захватывает время работы мощностей из доступного фонда времени работы мощностей. Следующий заказ захватывает то, что осталось от первого и так далее, пока не будут распланированы все заказы.

При поступлении нового заказа его можно поставить в конец очереди —он захватит те мощности на временной оси, которые остались от всех имеющихся заказов. А можно его «втиснуть» в середину очереди — он опять же захватит те мощности на временной оси, которые остались от всех имеющихся заказов, стоящих в очереди перед ним, но не будет учитывать мощности заказов, стоящих в очереди после него. В этом случае, разумеется, требуется перепланирование всех заказов, стоящих в очереди позже.

Чтобы захватить время работы мощности, программа анализирует временную ось и ищет свободное время работы мощностей, оставшееся после плановых ремонтов и других, более приоритетных заказов. При этом программа старается соблюдать критерии оптимизации производства — она минимизирует время переналадок, размер НЗП, максимизирует партии передаваемых изделий, снижает себестоимость производства и т. д.

Можно сказать, что APS-система строит сквозное (по всем цехам) пооперационное расписание работы оборудования для выполнения заказа на уровне глобального диспетчера, снимая эту задачу с цеховых диспетчеров.

Планирование может производиться:

- Справа-налево (операции назначаются на временную ось как можно позже, туда, где есть свободное время мощностей). Минусы: срыв графика операций подразделением неминуемо приводит к просрочке даты выполнения заказа. В результате возникает необходимость перепланирования и, как следствие, смещение дат выпуска по заказам, либо сверхурочная/авральная работа. Нервозность графика, перенасыщенность дедлайнами, высокая «напряженность» производственных партий.

- Слева — направо (операции назначаются на временную ось как можно раньше, туда, где есть свободное время мощностей, но не раньше даты начала производства, отмеченной в заказе). Минусы: потребности в материалах наступают раньше, чем это реально нужно для выполнения заказа. В целом, это более оптимальный режим, особенно при недозагруженном производстве и неограниченном сроке хранения продукции. Лучше начать выполнять заказ заранее, чтобы гарантированно успеть к сроку.

Как показывает схема, при планировании «как можно раньше» для выполнения заказа остается запас времени, равный разнице между датой выпуска, желаемой клиентом, и датой выпуска, рассчитанной предприятием.

Если нужно посчитать минимальную дату исполнения заказа, то наиболее эффективно эта задача решается в режиме «слева-направо». Заказ вставляется в очередь заказов (очередь на захват мощностей) и захватывает мощности, которые остались от заказов, стоящих в очереди перед ним. Поскольку этапы производства распределяются по доступным временным интервалам слева направо, программа определяет:

Проще говоря, при поступлении нового заказа программа старается расположить его на временной оси как можно левее — там, где есть свободное место работы оборудования (с учетом уже распланированных более приоритетных заказов) для самой первой операции по заказу. Место найдется в любом случае — это и будет дата запуска заказа. Затем ищется временная точка (свободная мощность) для следующей операции и так далее. В конце концов, программа «выходит» на последнюю операцию и также планирует ее на доступное время оборудования – это будет дата выпуска по заказу.

Итак, основными недостатками APS-систем являются:

Если эти недостатки не проявляются на конкретном производстве, то APS-система является абсолютной рекомендацией к использованию.

В последнее время много говорится о том, как сложно разработать универсальную APS-систему для всех отраслей. Наиболее успешно работают узкоспециализированные APS-системы, «заточенные» под конкретные отрасли и учитывающие все особенности конкретных производств.

MES (M anufacturing Execution System)

Для полноты картины отметим еще MES-системы. Провести четкую грань между APS и MES-системой не всегда просто. Этой теме посвящено множество исследований.

Например, APS-систему можно условно считать MES-системой, если все предприятие состоит из одного цеха, а перепланирование цеха возможно по итогам выполнения каждой операции с тем, чтобы получить точный измененный план операций после выполнения каждой операции.

.

Характерными особенностями MES-систем можно считать:

MES-системы наиболее эффективны, когда являются узкоспециализированными (это позволяет учесть в системе специфические производственные параметры), встроены в конкретное производственное оборудование и поставляются с ним.

ТОС, ББВ/DBR (Теория ограничений систем, «Барабан-буфер-веревка», «Drum, buffer, rope»)

Данная методика является поистине революционной и не сразу была признана корифеями. Создана всемирно известным исследователем, родоначальником Теории ограничений, Элияху Голдраттом.

Данная гениальная методика бросает вызов традиционным методикам и призвана не только устранить недостатки APS и MRP, но и объединить их достоинства.

Методика «барабан-буфер-веревка», что это?

ББВ основана на следующих очевидных предпосылках:

К сожалению, ББВ тоже не является абсолютно универсальной методикой.

ББВ отлично работает, если в производстве есть ярко выраженный узкий рабочий центр для каждого вида продукции, который не мигрирует при изменении ассортимента выпускаемой продукции. Если узкое место сложно «поймать» или оно мигрирует, то с ББВ будут проблемы.

Итак, мы рассмотрели 3 основные методики планирования. Каждая из них имеет свои плюсы и минусы. У каждой есть свои ограничения. Возможно ли найти универсальную методику, своего рода «золотую середину», обладающую плюсами всех остальных методик, но лишенную их недостатков?

Решаема ли эта задача? Не сродни ли она попыткам средневековых алхимиков превратить свинец в золото или изобрести вечный двигатель?

Алгоритм планирования производства 1C:ERP

Мы не будем описывать все нюансы. Опишем лишь основные моменты, составляющие суть алгоритма межцехового планирования производства в 1С:ERP.

В заказе на производство задаются желаемые дата запуска и выпуска:

В каждом подразделении описываются виды рабочих центров (ВРЦ), имеющиеся в подразделении, а также доступный суммарный плановый фонд времени работы ВРЦ с учетом ремонтов.

ВРЦ состоит из отдельных РЦ, но при планировании учитывается суммарный фонд времени ВРЦ.

В спецификации на этап производства указывается:

- в каком подразделении выполняется этап,

- рабочее время каких ВРЦ этого подразделения необходимо захватить при выполнении спецификации этапа.

В спецификации этапа следует указывать только потенциально узкие места (ВРЦ) подразделения. В этом случае график межцеховых передач по заказу будет строиться согласно захвату времени работы этих ВРЦ, без учета тех ВРЦ, которые не являются узкими местами.

Программа выполняет последовательное планирование заказов по очереди заказов. Очередь заказов определяется приоритетом заказа, в рамках заказов с одним приоритетом очередь определяется в соответствии с датой ввода документа. Очередь заказов рассчитывается в рамках одного подразделения – диспетчера.

В соответствии с параметром «Размещение выпуска» система осуществляет поиск интервала планирования для размещения этапов производства левее даты потребности назад во времени или правее даты «Начать не ранее» вперед по времени, которая будет являться точкой отсчета.

После этого планирование осуществляется вправо или влево в соответствии с размещением выпуска до полного размещения заказа в производстве. При этом этапы захватывают время работы ВРЦ, указанных в его спецификации, и делает это захваченное время недоступным для всех последующих менее приоритетных заказов.

В статье мы рассмотрим возможности MES подсистемы 1С:ERP для планирования производства. В качестве иллюстрации взят пример производства фильтров для воды. Полный текст кейса можно скачать по ссылке:

Особенности производства

ООО «Вода» производит системы очистки воды. Для станций очистки воды требуются пластиковые корпуса, различные фильтрующие материалы и мембраны, управляющие системы. Поэтому в компании выделено 4 цеха : цех пластиковых изделий, цех фильтрующих материалов, цех управляющих систем и сборочный цех.

Наш пример будет связан со станцией очистки воды «ОВ1». Спецификация «Станции ОВ1» имеет несколько уровней вложенности. В состав изделия входят полуфабрикаты собственного производства, покупные комплектующие и материалы.

Шаги примера

В полном тексте статьи вы найдете следующие шаги сквозного примера:

- Ввод подразделений

- Ввод информации о видах рабочих центров и рабочих центрах

- Ввод маршрутных карт

- Ввод ресурсных спецификаций

- Создание заказов на производство (уровень межцехового управления)

- Формирование этапов производства (уровень межцехового управления)

- Планирование этапов производства (уровень межцехового управления)

- Расчет пооперационного расписания (уровень цехового управления)

- Расчет различных моделей планирования (уровень цехового управления)

- Выполнение операций в цехе (уровень цехового управления)

Настройка производственных подразделений

В компании выделено 4 цеха : цех пластиковых изделий, цех фильтрующих материалов, цех управляющих систем и сборочный цех.

- Цех пластиковых изделий выпускает стандартные изделия из пластика (емкости, крепежи, корпуса и т.д.).

- Цех управляющих систем выпускает блоки управления. Состоит из 2х участков: производство плат и их сборка.

- Цех фильтрующих материалов состоит из 2х участков: выпуск мембран и засыпок.

- Сборочный цех выпускает станции очистки воды.

Не всегда внутри цеха необходимо управлять операциями. В нашем примере мы не будем управлять операциями внутри сборочного цеха . Для остальных цехов включим управление по операциям. Вот как это делается:

Настройка рабочих центров

В 1С:ERP есть понятия вид рабочего центра (ВРЦ) и рабочий центр (РЦ):

- Вид рабочих центров - группа из нескольких взаимозаменяемых рабочих центров, способных выполнить технологическую операцию с требуемым качеством, но возможно с разной производительностью.

- Рабочий центр - конкретный станок, оборудование, место и т.п.

У рабочих центров есть параметры, которые нужно настроить. Эти параметры будут влиять в дальнейшем на построение расписания в MES.

Например, для сушильных печей мы допускаем параллельную загрузку и указываем «синхронный» вид параллельной загрузки. Укажем, что загрузка измеряется в штуках. Дальше у каждой конкретной сушильной печи мы можем указать максимальную загрузку - сколько штук печь может сушить одновременно.

Можно указать индивидуальный график работы для каждого рабочего центра. Например, указать у определенного станка график 24/7, а у остального цеха график пятидневку. Если график у рабочего центра не указан, то он «наследуется» от графика вида рабочего центра.

На уровне цехового планирования мы будем составлять расписание - в какое время и на каком станке будет выполняться производственная операция в цеху. В MES-системе можно смоделировать разные варианты расписания:

- Минимизировать стоимость расписания

- Минимизировать срок выпуска

- Комбинация первых двух

Чтобы система смогла рассчитывать модели, нужно сейчас задать стоимость работы оборудования и коэффициенты времени работы:

Расчет расписания выполнения операций

Для внутрицехового управления есть два рабочих места: «Пооперационное планирование» и «Выполнение операций MES». Расписание для цехов рассчитывается в рабочем месте «Пооперационное планирование».

Рабочий центр может загружаться параллельно, если в карточке рабочего центра указана параллельная загрузка: синхронная или асинхронная. Сушильные печи - асинхронный вид рабочего центра. Сушильная печь №1 выполняет сушку до 100 штук одновременно. Вместе сушит изделия из разных партий, заказов, этапов.

Работа с операциями происходит в рабочем месте «Выполнение операций MES».

Примеры расчета простых расписаний в MES

Влияние количества рабочих центров

Разберемся как влияют на расписание количество рабочих центров. Маршрутная карта составлена на один блок управления . Чтобы собрать блок управления нужно выполнить две операции: комплектовка и сборка. Операции выполняются на верстаке и рабочем месте сборщика.

В цехе управляющих систем, на участке сборки у нас есть 2 верстака и 5 рабочих мест сборщика . В маршрутной карте мы укажем, что операции выполняются не на определенном рабочем центре («Верстак 1», «РМС 3»), а на виде рабочего центра («Верстаки сборочные» и «Рабочее место сборщика»).

Система распределит работы по рабочим центрам:

Максимальная загрузка «параллельного» рабочего центра

Разберемся как влияет на расписание максимальная загрузка параллельного рабочего центра. Маршрутная карта составлена на 20 кг угольной засыпки . Чтобы получить 20 кг угольной засыпки нужно раздробить 20 кг угля, затем спрессовать их в пресс автомате.

Дробилки для угля (ДУ) могут загружаться параллельно. Максимальная загрузка 100 кг. Пресс автоматы для угля (ПАУ) могут загружаться параллельно. Максимальная загрузка 50 кг.

Размер передаточной партии

Разберемся как влияет на расписание размер передаточной партии. Чтобы собрать блок управления нужно выполнить две операции: комплектовка и сборка. Создадим 2 маршрутные карты для блока управления:

- В одной маршрутной карте для «Комплектации» зададим передаточную партию 4 операции. Т.е. нужно выполнить 4 операции «Комплектация», только после этого можно выполнять «Сборку».

- В другой маршрутной карте для «Комплектации» зададим передаточную партию 1 операция

В обеих маршртуных картах зададим, что операции можно выполнять только на определенных рабочих центрах «Верстак 1» и «Рабочее место сборщика 1».

Подготовительно заключительное время выполнение операции

Разберемся как влияет на расписание время ПЗ. Время ПЗ - это подготовительно заключительное время для обработки партии. Подписать бумаги, упаковать и(или) передать партию и т.д. Общее время = время штучное * кол-во штук + время ПЗ * кол-во партий.

Переналадка оборудования

Разберемся как влияет на расписание необходимость переналадки оборудования. У вида рабочего центра есть настройка «Использовать варианты наладки ». Если ее включить, можно задать время на «перенастройку» («переналадку» оборудования). Например, чтобы перенастроить термопласт автомат с литья пластмассы для «Резервуаров 100 литров» на «Резервуары 200 литров» потребуется переналадка 10 минут. Чтобы перенастроить наматывающий автомат с намотки гидроизоляции для «Резервуара 100 литров» на «Резервуар 200 литров» потребуется переналадка 5 минут.

Когда мы производим «Резервуар 100 литров», термопласт автоматы и наматывающие автоматы требуют вариант наладки «Наладка 1». Когда производим «Резервуар 200 литров» нужен уже другой вариант наладки («Наладка 2»). Если оба резервуара мы производим на одном и том же оборудовании, нужно в расписании заложить время на «переналадку» оборудования.

В итоге расписание выглядит следующим образом:

«Скорость» рабочего центра

Разберемся как влияет на расписание коэффициент времени работы. Чтобы получить 50 кг прессованной соли нужно выполнить одну операцию на пресс-автомате. Операция выполняется 20 минут и загружает пресс-автомат на максимум (максимальная загрузка всех пресс-автоматов для соли – 50 кг)

У нас есть 4 пресс-автомата для соли. Каждый пресс-автомат имеет свой «коэффициент времени работы» - с разной скоростью выполняет одну и ту же операцию. Операция «Формирование гранул заданной величины» будет выполнена:

- За 20 минут на «ПАС 1» и «ПАС 2»

- За 40 минут на «ПАС 3»

- За 10 минут на «ПАС 4»

Модели планирования

Параметры модели пооперационного планирования влияют на итоговое расписание. Параметров всего два: критерий оптимизации и способ загрузки. Критерий оптимизации определяет что наиболее важно при составлении расписания: низкая стоимость расписания или быстрый выпуск продукта.

- Максимизировать загрузку единицы оборудования - система будет стремиться загрузить минимальное количество рабочих центров данного вида, максимизируя загрузку отдельно взятой единицы оборудования.

- Загружать оборудование равномерно - система будет стремиться загрузить максимальное количество рабочих центров данного вида, обеспечив равномерную загрузку всего оборудования.

Модель планирования «Быстрый выпуск»

Система «обращает внимание» только на время работы ВРЦ, на время переналадки и пытается минимизировать это время, загружая оборудование равномерно. Используются все рабочие центры, несмотря на то что использование ТА 9 и ТА 10 дороже в 2 раза чем остальных рабочих центров вида Термопласт-автомат.

Модель планирования «Экономичное производство»

В расписании не используются "дорогие станки", или их использование минимизируется. Система выбирает станки с более дешевой переналадкой.

Существует множество различных методологий планирования производства с точки зрения расчета потребностей в выпуске изделий и их компонентов. В данной статье, которая является первой в серии материалов, посвященных модулю производственного планирования в новом решении "1С:ERP Управление предприятием 2.0", кратко рассматриваются наиболее употребительные концепции, поскольку это способствует лучшему пониманию предметной области.

В первую очередь, необходимо разделять системы «проталкивающего» и «вытягивающего» типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

Дело в том, что в многоэтапных (иногда говорят - многопередельных) производствах потребность в некотором изготавливаемом изделии приводит к потребности в компонентах – в другом изготавливаемом изделии или исходных материалах. Потребность в компонентах приводит в свою очередь к потребности в других компонентах. И так вниз по иерархической структуре продукта, до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате – необходимо обеспечить своевременный выпуск компонент. И в обеспечении этой своевременности возможны варианты.

В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее. Источником потребности в выпуске изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок – от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками – смежными подразделениями – в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, MES, TOC.

В системе «вытягивающего» типа потребности в выпуске определяются в режиме «on-line» непосредственно подразделениями и рабочими местами – потребителями.

Например, чтобы выпустить определенный компонент изделия в подразделении «N» - ему нужно заранее получить предшествующий компонент от другого подразделения. Диспетчер подразделения сам определяет, когда какие компоненты-материалы ему понадобятся – и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями-потребителями компонент из подразделений-поставщиков (которые, в свою очередь, будут потребителями компонент предшествующих этапов – и так до исходных материалов).

Таким образом, источником потребности являются сигналы, передаваемые между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек – система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами – смежниками. Такие системы часто называют «Точно в срок» (Just-In-Time), поскольку:

-

Сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме «on-line».

MRP (Manufacturing resourse Planning)

Самый известный и старый тип систем планирования. Используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции.А откуда берется этот исходный график? Он может быть составлен на основе прогнозов отдела сбыта, например, для серийного производства. Или может быть образован предварительными заказами клиентов – для позаказного типа производства. Отметим, что в любом случае график на входе является «потребностью как намерением»: то есть в некие даты мы хотим изготовить намеченное количество продукции, но еще не факт, что мы точно можем этот график выполнить.

По каждому плановому выпуску продукции (количеству в некоторую дату), определяется по спецификации потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение - изготовитель компонент.

Или если компонент закупается, то для него "подразделением-изготовителем" будет служба снабжения.

Далее для подразделения-изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату.

Для каждой компоненты в цехе-изготовителе в свою очередь определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня, и планируется аналогично выпуск и подача компонент более нижнего уровня.

Данный процесс разузлования спецификаций выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент - материалов.

В процессе разузлования, если имеются данные об операциях по каждой спецификации и потребном времени работы оборудования и персонала, строится график потребностей во времени работы оборудования и персонала. График потребностей можно сравнить с доступным временем и определить, выполним график производства или нет. Если невыполним – то исходный график выпуска продукции «прореживается», т.е. заказы клиентов смещаются на более поздние даты, и расчет графика производства выполняется заново. После этого график производства опять выполняется на выполнимость. Может быть выполнено несколько таких итераций пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо чтобы график выпуска продукции изначально соответствовал мощностям производства.

- простой алгоритм с прозрачными и понятными результатами.

-

обычно требуется выполнение нескольких итераций (зачастую – множества итераций) для того получения выполнимого графика,

APS (Advanced Planning & Scheduling или «синхронное планирование»)

В отличие от MRP, при APS-планировании сразу учитываются те или иные производственные мощности – оборудование, либо оборудование и рабочий персонал. График производства в общем случае содержит расписание работы и переналадок рабочих центров на всех этапах производства, при этом операции в расписании назначаются сразу с учетом фонда доступного времени рабочих центров.В алгоритме расчета реализуются различные критерии оптимизации – например, минимизация времени переналадки, минимизация времени пролеживания деталей и пр.

APS – алгоритмы поддерживают планирование не только «назад» во времени, но и планирование «вперед». Например, если в процессе расчета расписания выявляется отсутствие доступного времени оборудования для какой-либо операции, находится ближайшее незанятое время в будущем и от него выстраивается расписание операций «вперед» по времени, тем самым определяется дата выпуска готовой продукции по заказу. Таким образом, рассчитывается минимально возможная, реальная дата выполнения заказа.

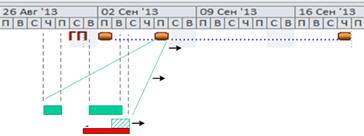

На схеме показан пример, когда одна из операций для изготовления промежуточного компонента изделия (выделена диагональным штрихом) была бы назначена системой на вторник, чтобы весь последующий производственный цикл позволил выпустить готовую продукцию к намеченному сроку. Однако система сразу при попытке назначения обнаруживает, что необходимое для этой операции оборудование до конца вторника уже занято (показано красным). Поэтому система сдвинет эту операцию вперед на один день (когда рабочий центр уже освободится) – и сама сдвинет вперед и все последующие операции, включая при необходимости и дату выпуска конечного изделия.

В APS-системе все заказы клиентов могут обрабатываться в последовательности, в соответствии с приоритетом заказов. Более приоритетные заказы, вставляемые в график производства в первую очередь, в результате первыми захватывают доступные мощности и меньше вероятность что система передвинет время их выполнения на более поздний срок чем того требует заказ.

-

планирование в соответствии с мощностями производства, что позволяет сразу получить выполнимые планы,

-

необходимость формализации большого количества производственных параметров, так как при недостаточной формализации исполнимость построенного графика является теоретической, а на практике требует постоянной корректировки и перепланирования;

MES (Manufacturing Execution System)

MES предназначены для формирования расписаний работы оборудования и персонала, организации работ и контроля выполнения работ в рамках одного производственного подразделения, например цеха или участка. На входMES-системы подается график выпуска изделий цехом, обычно сформированный MRP или APS системой. Такие системы работают с минимальными временными интервалами, измеряемыми минутами (иногда – секундами) и данные о фактических событиях - старте и остановке операций собирают в реальном режиме времени.Соответственно, перепланирование «от достигнутого» может выполняться в любой момент времени с учетом текущей ситуации в цехе.

Применение MES-систем ограничено высокими требованиями к формализации производственных параметров, необходимостью сбора данных с оборудования в режиме реального времени, а также высокой специфичностью алгоритмов, их зависимостью от типа производства и применяемого оборудования. Наиболее работоспособными на практике оказываются MES-системы, интегрированные с технологическим оборудованием.

Внутреннее устройство алгоритмов MES весьма разнообразно, их реализация зависит от конкретного программного продукта, то есть не существует некой универсальной методики расчета графика внутри подразделений; поэтому в данном разделе описание какого-либо MES-алгоритма не имеет смысла.

Вообще следует сказать, что если, например, термин MRP задает определенную методологию, то под термином MES понимается не методология и алгоритмы, а тип систем планирования.

УП2 не претендует на отнесение ее к классу MES, хотя инструменты внутрицехового управления в это решение включены

ББВ ("Буфер-барабан-веревка")

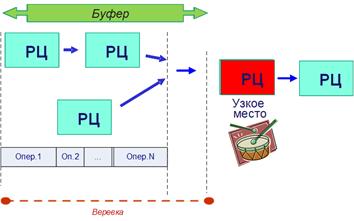

Этот способ планирования базируется на так называемой «Теории Ограничений систем» (ТОС).В основе метода ББВ лежит допущение, что производство не может быть полностью синхронным – всегда есть рабочие центры – «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении рабочим центром - «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают системы MRP, APS, MES.

Названия элементов ББВ взяты из приводимого создателем Теории Ограничений (Э.Голдрат) примера-иллюстрации: отряд школьников идет в поход, к цели они должны прийти все вместе, скорость продвижения всей колонны при этом определяется скоростью самого медленного участника – ему и выдали барабан, чтобы он задавал темп движения (иначе, если дать барабан тому, кто пошустрее – более медленные участники отстанут, и колонна развалится). «Буфер» и «Веревка» задействованы Голдратом в той же книге в других иллюстрациях.

Рабочий центр - узкое место - называется «Барабаном». Как и в примере Э.Голдрата, барабан «отбивает такт» всего производства, и все остальные рабочие центры должны обеспечивать наиболее эффективную загрузку барабана. Простаивание барабана – это простаивание всего предприятия, поэтому перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен.

Под непрерывностью работы имеется в виду непрерывность на периоде для выполнения одного или нескольких заказов (либо для определенных серийных выпусков). То есть мы не рассматриваем случай, когда на плановом периоде потребности в продукции нет – и соответственно все производство, включая барабан, недозагружено.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используется буфер, задающий длительность накопления материалов до барабана. Веревка «связывает» запуск барабана и запуск самой первой операции всего графика. Соответственно, запускающая операция отстоит по времени от барабана на длину веревки.

Важно, что длина веревки не равна, а больше, чем общее время предшествующих барабану операций!

Почему? Это необходимо для защиты барабана от простоев вследствие возможных непредвиденных отклонений на операциях перед ним.

Можно сказать иными словами: параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном. На практике обычно длина буфера первоначально устанавливается равная утроенному времени операций, а далее подбирается сбалансированная оптимальная длительность буфера.

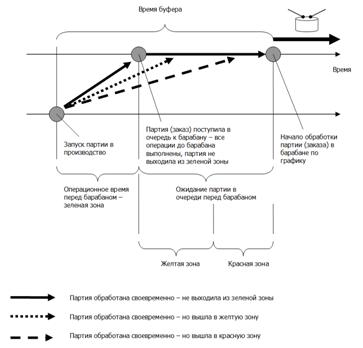

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

-

«Зеленая зона» - партия еще не выбрала время буфера, равное суммарному времени операций. Эта партия не требует внимания.

На следующей схеме показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Подход по зонам «светофора» может использоваться без барабана, согласно методике «УББВ» - «Упрощенный буфер-барабан-веревка». В этой методике барабан отсутствует, а буфер занимает весь производственный цикл. По зонам ведется контроль прохождения партии (заказа) всего производственного цикла. В УББВ принимается допущение, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы проходящие в нормальном режиме.

Двухуровневая модель планирования

В продолжение приведенного выше обзора основных концепций – обозначим, до того как погрузиться в детальное рассмотрение УП2, положения двухуровневой модели планирования, также относящейся к базовым концепциям предметной области. Заключается эта модель в том, что на многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления (и такой подход полностью поддерживается УП2):- Верхний уровень. Управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Это управление на межцеховом уровне. Функцию межцехового управления обычно исполняет Производственно-диспетчерский отдел предприятия (ПДО). Формируется график выполнения этапов производства подразделениями, без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонениях от графика – выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень. На этом уровне организуется исполнение графика производства в отдельном подразделении – обособленной зоне ответственности диспетчера подразделения (цеха, участка). Для исполнения графика диспетчер формирует Маршрутные листы, которые являются основным объектом управления в подразделении и отображают запланированный этап производства в процессе его исполнения. Диспетчер формирует расписание выполнения Маршрутных листов на Рабочих центрах, организует и контролирует выполнение этого расписания.

Именно такие термины использованы в УП2, в том числе в документации (хотя далеко не на всех предприятиях они в ходу), во избежание путаницы здесь будем придерживаться их и мы.

Межцеховой уровень в 1С:ERP осуществляет управление выполнением графика производства, исполнителями которого являются отдельные подразделения. Обеспечивается координация процессов передачи результатов этапов между подразделениями.

Доступно три методики планирования производства (выбор определяется функциональной опцией НСИ и администрирование – Настройка НСИ и разделов – Производство – Методика управления производством ):

- Без планирования графика производства;

- Планирование по материальным ресурсам;

- Планирование по материальным и производственным ресурсам.

Рисунок 1 - Выбор методики управления производством

Каждый вариант предполагает регистрацию потребности к производству заказами на производство и управление ходом производства с использованием этапов. Варианты отличаются степенью детализации планирования этапов и регистрации выполнения.

Без планирования графика производства

Наиболее простой вариант управления ходом производства. Данный вариант устанавливается по умолчанию при включении опции Использовать производство. Последовательность и срок исполнения этапов определяются вручную в рамках рабочего места Производство – Межцеховое управление – Диспетчирование этапов. Возможность планирования времени исполнения этапов отсутствует, в документах Этап производства можно указать только общую длительность этапа. Факт выполнения и состав использованных ресурсов отмечаются непосредственно для этапа.

Планирование по материальным ресурсам

Сроки исполнения этапов рассчитываются только с учетом обеспечения производства материальными ресурсами. В ресурсных спецификациях для этапов нельзя указать загружаемые виды рабочих центров (ВРЦ). В документах Этап производства отсутствует вариант планирования по доступности ВРЦ.

Планирование по материальным и производственным ресурсам

Сроки исполнения этапов рассчитываются с учетом обеспечения производства материальными ресурсами и доступности производственных ресурсов. Это самый богатый по функциональным возможностям вариант использования прикладного решения.

Управление очередью заказов

Данное рабочее место предназначено для управления списком заказов на производство, переданных к производству, и осуществления действий по исполнению этих заказов: определение очередности исполнения, формирование этапов производства, контроль обеспечения материалами, планирование графика производства.

Рисунок 2 - Доступ к рабочему месту - Управление очередью заказов

Список заказов содержит 3 колонки индикаторов состояний заказа: состояние выполнения этапов, обеспеченность материалами, состояние выпуска.

Рисунок 3 - Управление очередью заказов

Состояние выполнения этапов производства

- Требуется сформировать этапы - по заказу не сформированы все необходимые этапы производства. Либо по заказу еще не формировались этапы, либо есть необходимость доформировать. Двойным щелчком по такому индикатору выполняется команда формирования этапов по заказу.

- Требуется проверить этапы - среди этапов заказа есть те, которые не удалось провести в статусе Сформирован, они находятся в статусе Формируется. Такие этапы может потребоваться дозаполнить и отметить сформированными. Двойным щелчком по такому индикатору открывается Диспетчирование этапов с отбором по выбранному заказу.

- Требуется планировать график производства - некоторым или всем этапам заказа требуется расчет графика. Такой индикатор показывает, что график производства по этому заказу либо вообще не рассчитывался, либо стал неактуальным и требует перепланирования. По этому индикатору открывается форма планирования графика по заказу.

- Требуется передать этапы к выполнению - индикация наличия по заказу этапов, готовых к выполнению, но не переданных к выполнению. Готовыми к выполнению считаются этапы, у которых нет невыполненных предшественников. Двойным щелчком по индикатору всем готовым к выполнению этапам будет поставлен статус К выполнению.

Обеспеченность материалами

В колонке может содержаться индикатор, показывающий наличие этапов, для которых все еще не обеспечены все необходимые материалы. При необособленном обеспечении проблемными являются такие материалы, у которых в этапе стоит действие К обеспечению. При обособленном обеспечении те материалы, по которым все еще не созданы обеспечивающие заказы. Двойным щелчком по индикатору открывается форма диспетчирования этапов с отбором по заказу и необходимости обеспечения. Из этой формы можно найти, в каких именно этапах есть проблемы.

Состояние выпуска

- Нарушена дата потребности - индикатор появляется в том случае, если по графику ожидается опоздание производства всей или части продукции относительно желаемой даты выпуска в заказе.

- Все произведено - индикатор появляется у тех заказов, по которым произведена вся продукция. Такие заказы можно перевести в статус Закрыт.

Диспетчеризация этапов производства

Рабочее место предназначено для контроля за ходом выполнения производства. Основу рабочего места составляет список этапов производства, содержащий разнообразную индикацию и отборы, позволяющие акцентировать внимание на важных моментах.

Для диспетчеризации оформленных этапов производства используется рабочее место Производство – Межцеховое управление – Диспетчирование этапов.

Рисунок 4 - Доступ к рабочему месту - Диспетчирование этапов

В рамках указанного рабочего места решаются следующие задачи:

- На критическом пути – этап находится на критическом пути, соблюдение сроков его исполнения наиболее важно;

- Задерживает заказ – этапы, рассчитанное положение которых в графике производства ухудшает срок исполнения заказа. Оптимизацию сроков исполнения заказа необходимо начинать именно с них.

Отражение статуса этапа дополняется указанием состояния его исполнения. Возможны следующие значения поля Состояние (совокупность Статус этапа, Состояние исполнения):

- Формируется, Требует уточнения – отсутствует часть данных для корректного создания документов Этап производства. Недостающие данные требуется указать вручную;

- Сформирован – полноценно заполненный этап, может обеспечиваться материалами, планироваться в графике, но у него есть незавершенные предшествующие этапы;

- Сформирован, Готов к выполнению – сформированный этап, у которого нет незавершенных предшествующих этапов;

- К выполнению, Ожидает предшественников – этап передан к выполнению, но предшествующие ему этапы еще не завершены;

- К выполнению, Ожидает начала – этап передан к выполнению, предшествующие ему этапы завершены, но отметка о начале выполнения не установлена;

- Начат, Ожидает завершения – этап выполняется;

- Завершен – этап завершен.

Рисунок 5 - Диспетчирование этапов

Формирование графика производства

График производства отражает совокупность этапов производства, расставленных по времени планируемого исполнения. Расчет графика выполняется по интервалам планирования с уменьшением доступности в них загружаемых видов рабочих центров.

Для расчета графика предназначена форма Планирование графика производства заказа.

Расчет графика производства запускается по кнопке Планировать.

Рисунок 6 - Планирование графика производства

Настройки поделены на 3 группы: планирование графика, планирование модели, прочие настройки.

Рисунок 7 - Настройки планирования графика

После успешного планирования на форме появляется информация, позволяющая проанализировать результат планирования. Информация размещена по 3 вкладкам, расположенным в порядке от общего к частному: сводная информация по планированию заказа, продукция с датами запуска/выпуска, этапы с датами выполнения.

Сводная информация

На вкладке отображается общая информация о результатах планирования заказа.

В табличном виде сопоставлены даты запуска/выпуска требующиеся по заказу, получившиеся по графику и по модели для сравнения. Та же самая информация, но в наглядном графическом виде представлена в диаграмме Сроки выполнения. Элементы диаграммы расшифровываются двойным щелчком по полосам. По полосе требуется открывается заказ на производства, по полосам график и модель открываются диаграммы Гантта, показывающие результирующий график в разных разрезах.

Загрузка оборудования, % (модель) - мини-диаграмма показывает по модели загрузку нескольких самых загруженных видов РЦ. Попавшие туда виды РЦ являются потенциальными причинами отличия рабочего графика от модели. Двойным щелчком по диаграмме открывается отчет, дающий более подробную информацию о том, в какие периоды и как получается загружено оборудование по модели.

Задержка в обеспечении, дн. (модель) - в этой диаграмме показывается список материалов, обеспечение которых задерживается относительно модели графика. Эти материалы являются потенциальными причинами задержки рабочего графика относительно модели. Двойным щелчком по диаграмме открывается отчет, дающий более подробную информацию о потребности в материалах по модели и о доступном обеспечении.

Рисунок 8 - График производства. Вкладка «Сводная информация»

Продукция

На вкладке представлен список продукции заказа с указанием дат запуска, выпуска, расчетом длительности производства и опоздания как по рабочему графику, так и по модели.

Рисунок 9 - График производства. Вкладка «Продукция»

Этапы

На вкладке представлен список этапов заказа с указанием дат выполнения по рабочему графику. В списке есть колонка с признаком задерживающих заказ этапов и возможностью отобрать только задерживающие заказ.

Рисунок 10 - График производства. Вкладка «Этапы»

По любому этапу можно вызвать диагностику его графика и диаграмму Ганта, показывающую этап и смежные с ним этапы.

Рисунок 11 - Диагностика графика и График смежных этапов

Ошибки

Вкладка появляется в том случае, если при планировании графика возникли какие-либо ошибки. Если при повторном планировании ошибок нет, вкладка скрывается.

Читайте также: