Как подготовить фанеру для термопринтера

Обновлено: 07.07.2024

Мы большие поклонники фанеры, но у нее есть свои сильные и слабые стороны, свои причуды и достоинства. Но прежде чем вы погрузитесь в свой следующий проект, ознакомьтесь с нашими рекомендациями. Мы собрали наши лучшие советы, а также трюки для работы с фанерой, чтобы помочь сделать ваш следующий проект более успешным!

Теперь фанера не панацея для всех проектов, она довольно универсальна и надежна для использования в строительстве мебели , такой как скамейки, комоды, прикроватные тумбочки и полки. Вы даже можете использовать фанеру в качестве бюджетного варианта напольного покрытия!

Этот пост содержит рекомендации и советы при работе с фанерой, о которых вам стоит знать!

Покупка фанеры: сорта и толщина фанеры

Как правило, фанера производится в таких размерах – 2440х1220 мм и квадратная – 1525х1525 мм, для более малых проектов. Листы фанеры также бывают разной толщины, но, как и размерные пиломатериалы, обозначенное значение толщины фанеры не всегда может быть фактическим значением. В проекте, где каждый шаг имеет значение, убедитесь, что вы используете материал правильной толщины.

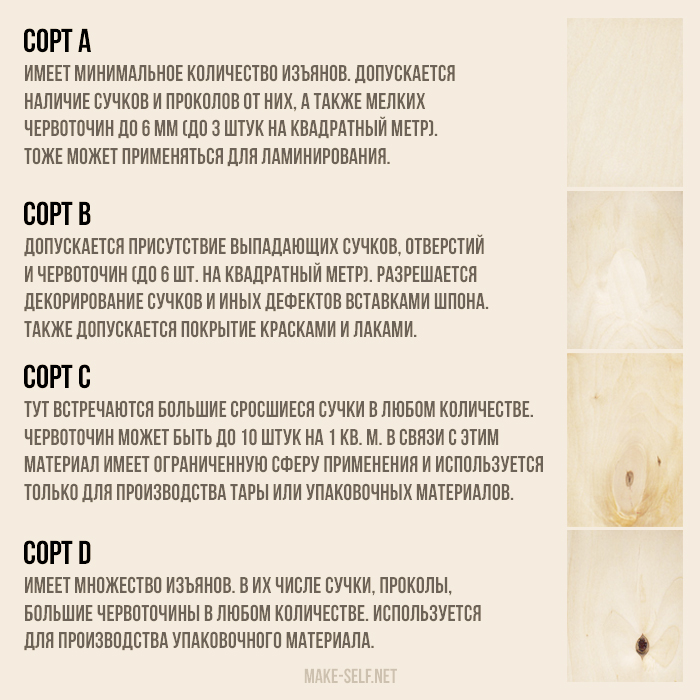

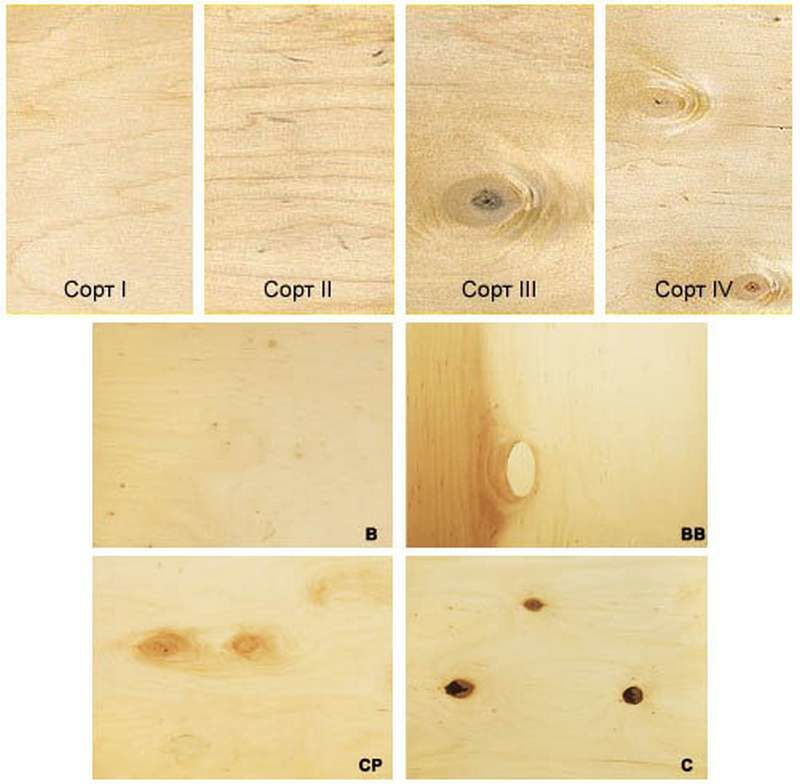

Также, как и другие пиломатериалы, фанера поставляется различных сортов. Приведенная ниже инфографика поможет разобраться в сортах: чем ближе к началу алфавита, тем выше качество фанеры и тем дороже она будет стоить. Некоторые проекты могут обойтись фанерой B/C, но есть проекты, которые стоят того, чтобы потратиться на более гладкую, более качественную фанеру.

Резка фанеры: советы для получения чистой кромки

Теперь, не стоит аннулировать все проекты, потому что у вас нет настольной пилы — вам она не понадобится! Хотя с ней работать удобнее, но если вам надо сделать много длинных пропилов, то можете создавать великолепные проекты из фанеры без настольной пилы. Большинство строительных магазинов разрежут для вас лист фанеры — некоторые без дополнительной оплаты, некоторые за номинальную плату.

Вы также можете сделать все резы, которые вам нужны при помощи портативной циркулярной пилы. С более мелкими резами или небольшими проектами хорошо справится и небольшая портативная циркулярная пила, но большая пила является более универсальной для других проектов, так как она может справится с фанерой большой толщины.

Теперь немного терминологии:

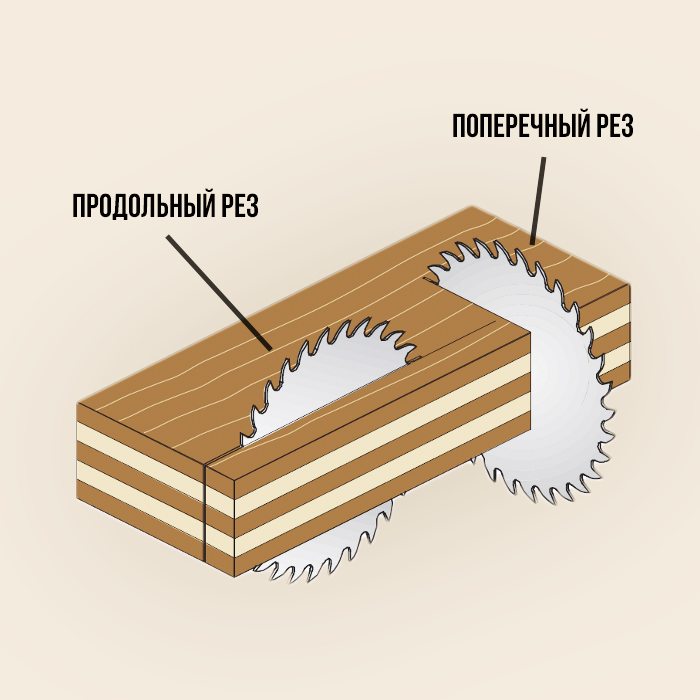

- Продольный рез - когда пила движется вдоль зерна древесины. Пропил, как правило, с меньшим количеством сколов.

- Поперечный рез - это разрез, идущий по зерну древесины, и именно здесь вы, скорее всего, получите сколы и другие проблемы со шпоном фанеры.

Чтобы защитить шпон и убедиться, что у вас будет хорошая, чистая кромка, наклейте малярную ленту вдоль реза.

Когда вы используете ручную дисковую пилу, лезвие режет вверх, поэтому фанера должна лежать лицом вниз. Настольная пила режет вниз, следовательно лицевая сторона фанеры должна находится сверху.

Самая сложная часть использования циркулярной пилы - это то, как закрепить древесину и пилу, чтобы получить ровный пропил. Проще и безопаснее резать на полу с помощью деревянных брусьев или листа пенополиуретановой изоляции. Просто установите лезвие пилы так, чтобы ее край выходил на 3 мм ниже толщины фанеры и положите его поверх изоляционного листа или деревянных брусьев. Убедитесь, что он стабилен, а затем, когда вы режете, пила будет едва врезаться в изоляцию или брусья.

Для ровного длинна пропила вам понадобится направляющая, закрепленная при помощи струбцин.

Или рассмотрите возможность создания стойки, как показано на фото.

Для кривых резов или окружностей, вы можете использовать электрический лобзик.

Работа с фанерой: сверление, склеивание и сборка

При сверлении фанеры, скорее всего, будут появляться сколы на задней стороне, поэтому всегда сверлите с лицевой стороны. Если вы хотите, чтобы обе стороны были чистыми и без сколов, либо поместите кусок малярной ленты на заднюю сторону, либо разместите другой кусок древесины, прижав к задней части фанеры, чтобы твердая поверхность другой древесины могла помочь удерживать слои фанеры вместе и предотвратить сколы.

Для того, чтобы помочь удерживать части вместе, пока вы склеиваете, сверлите или забиваете гвозди, вам стоит потратить время на создание подобной установки.

Зашкуривание и отделка фанеры

Из-за структуры фанеры, вы должны быть очень осторожны при шлифовке. Очень легко отшлифовать верхний слой шпона и вызвать то, что называется “ожог”, где проявляется второй более темный слой. С другой стороны, вы можете достичь некоторых интересных эффектов, творчески “сжигая” фанеру и шлифуя через несколько слоев. Фанера слоится с чередующимися слоями и обычно чередующимися тонами, поэтому агрессивное шлифование может дать вам более творческую отделку, как показано на фото ниже.

Однако, если вы хотите ровную отделку, без изменения цвета, сделайте несколько меток карандашом, которые будут служить вам как маяки.

Если у вас будут открытые торцевые кромки, сделайте их слегка округлыми. Фанера шелушится на режущей кромке, а шлифовка помогает обеспечить чистый и аккуратный край.

Перемещение больших листов

Вы можете легко перемещать большие листы фанеры при помощи этого незамысловатого устройства, которое вы можете сделать самостоятельно. Оно рассчитано на людей среднего роста.

Кривые листы фанеры

Признайтесь: вы пробовали выравнивать листы фанеры. Мы тоже. Пробовали грузы, зажимы, смачивая вогнутую сторону, высушивая на солнце выпуклую и склеивая противоположные согнутые листы вместе. На самом деле, очень мало шансов на выравнивание, если листы хранились ненадлежащем образом. Единственный выход - сохранить самые ровные листы для больших деталей и использовать худшие листы в меньших проектах, минимизируя любую кривизну.

Мы надеемся, что наши советы принесут пользу при создании следующих проектов. Какие советы вы бы добавили?

Подписывайтесь на нас в Pinterest , где вы найдете еще больше идей для вдохновения.

Марки фанеры по степени водостойкости: ФСФ — фанера повышенной водостойкости для внутреннего и наружного использования, ФК (фанера + карбамидный клей), ФБ — бакелизированная водостойкая фанера.

Марки фанеры по степени механической обработки: НШ — нешлифованную, Ш 1 — шлифованную с одной стороны, Ш 2— шлифованную с двух сторон.

Сорта фанеры: Е (А) - элитная, 1 (АВ) - стандарт, 2 (В) - допустимо наличие трещин, 3 (ВВ) - доупустимы сучки, 4 (С) - самый низкокачественный для строительных работ

Толщина для выжигания портретов рекомендует до 10 мм, иначе портрет будет прилично весить. Нам самим для выжигания больше нравится фанера 6 мм, т.к. 4ех мм фанеру частенько гнет восьмеркой, из-за чего она совершенно не подходит на большие форматы.

Цена на фанеру составляет от 450 руб. за лист размером 1 520*1 520 мм. Но не пугайтесь, если увидите лист ценой 1200 руб. – скорее всего, это толстая фанератолще 12 мм. Такая нам ни к чему. Можно использовать от 4 мм. Самое удобное это 6-8мм.

ГДЕ КУПИТЬ ФАНЕРУ

Фанеру продают на строительном рынке или в магазинах стройматериалов (OBI, Leroy Merlen, Castorama, возможно другие бренды Вашего региона), также фанеру продают на строительных базах и рынках. В большинстве магазинов оказывают услуги распила, и даже распиливают фанеру бесплатно, поэтому можете не волноваться за то, как везти большой лист 2,25 квадратных метра к себе домой или в гараж. В больших магазинах как показывает практика качество фанеры обычно хуже, чем на рыночках и строительных базах.

Мы не используем и не даем схемы распила стандартных размеров листов фанеры, потому что не попадается лист фанеры размером 1,52 метра на 1,52 метра (даже первого сорта) без одной трещенки, заплатки, сучка или какого-либо другого дефекта. И из-за индивидуальности каждого отдельного листа фанеры выбриаем как можно распилить лист максимально эффективно для выжигания портретов.

К дефектам фанеры относится: изменение окраски шпона, расслоение шпона, сучки, короление шпона, заплатки, царапины, коричневые прожилки, следы от раскаточной машины или преса, отверстия на месте сучков, недостаток шпона, вмятины, и т.д.

Также мы стараемся избегать большого количества ярко выраженной текстуры дерева. Иначе будет сложно расположить портрет на фанере, так чтобы текстура не попадала на лицо. Если небольшое количество тектуры попадает на волосы или одежду, то в этом нет ничего страшного.

Шлифование фанеры перед выжиганием обязательный процесс, если фанера, на которой собираетесь выжигать не первого сорта. Хотя и первый сорт иногда требует обработки, зависит от производителей. Сталкивались с производителями, которые продают первый сорт такой, что у всех остальных это обычно второй.

Шлифование фанеры убирает лишний ворс и микротрещенки. Если фанера 4 сорта (строительная), то убрать абсолютно все микротрещенки таким шлифованием вряд ли получится, но сделает фанеру заметно лучше. Чем лучше будет отшлифована Ваша фанерка, тем лучшего качества получится изображение.

Шлифовать нужно круговыми движения, иначе рискуете испортить фанеру тем, что на ней появятся резаные линии почти как он ножа.

На фотографии показан держатель для наждачной бумаги. Шлифовать фанеру с держателем проще. Руки не устают после шлифования, из-за не удобства держать шкурку и фанера шлифуется равномерно.

Шлифовка в ручную довольно трудоемка и не дает таких результатов, как шлифовальной машинкой. Шкурку в процессе работы постоянно меняем на более мелкое зерно до зерна Р500, тогда фанера стает на ощупь почти как стекло. И тогда при выжигание на изображение отсутвуют мелкие дефекты за счет отпадываяния ворса. Изобраежение ложится на такую фанеру идеально.

ПОДГОТОВКА ФАНЕРА К ВЫЖИГАНИЮ

Перед тем как начать работу, надо сделать поверхность древесины гладкой. Делается это с помощью мелкой наждачной бумаги. Хотя и не которые сорта фанеры часто достаточно зашлифованы и вроде бы не нуждаются в дополнительном ошкуривании, этой процедурой не стоит пренебрегать, т.к. Вы только тогда изучите поверхность и расположите рисунок правильно по отношению к структуре самого дерева.

Если Вы обрабатываете поверхность древесины спец. растоворами, то после такой обработки даем фанере высохнуть естественным путем (самое удобное поставить на ночь) или высушите ее феном (можно обычным) и после этого опять шлифуем наждачно бумагой, т.к. после обработки поднимаются ворсинки, которые при выжигание потом будут подгорать, что может испортить работу.

После того как закончили шлифовать наждачной бумагой обязательно уберите пыль с фанеры, которая может или подгорать или прикрепится к жалу, что повысит температуру на кончики жала, из-за чего может образоваться ярко-выраженная полоса.

Перед началом зпуска большого портрета проверье температру станка на небольшом куске древесины той же породы, что и та, по которой вы собираетесь выжигать, если заготвка перед этим была обработана чем-то, то и небольшой кусочек для пробы нужно взять обработанный. Выставив нужную Вам температуру и скорость при необходмости на маленьком куске и только после этого выжигаем портрет.

ВЫЖИГАНИЕ ПОПЕРЕК ВОЛОКОН

Мы не рекомендуем, выжигать попрек волокон, тем кто не так давно приобрел станок. Потому что сначала нужно научиться выжиать, а уже после эттого оттачивать мастерство выжигания.

При выжигание попрек волока фанеры - получается такой эффект ПАПИРУСА, из-за того что волокно дерева идет в одну сторону, а жало станка ЧПУ двигается перпендикулярно ему. Кто-то говорит, что когда вы выжигаете поверх линии волокон, работа кажется «ЛОСКУТНОЙ». Этот эффект виден будет только вблизи, но он не подойдет для большинства картин.

Для некоторых картин, можно делать такой эффект специально - теперь вы знаете как этого добиться.

Когда Вы выжиаете попрек волокна по картине стает ясно, что выжигали ее не вручную мастер, а станок самостоятельно, потому что все линии, которые делает станок становится заметно.

Сложнее всего при выжигание попрек волокна работать с сосной, она особенно подвержена этому эффекту, поэтому когда берете сосну подумайте, что бы разместить, так что бы выжигание шло паралелльно волокну.

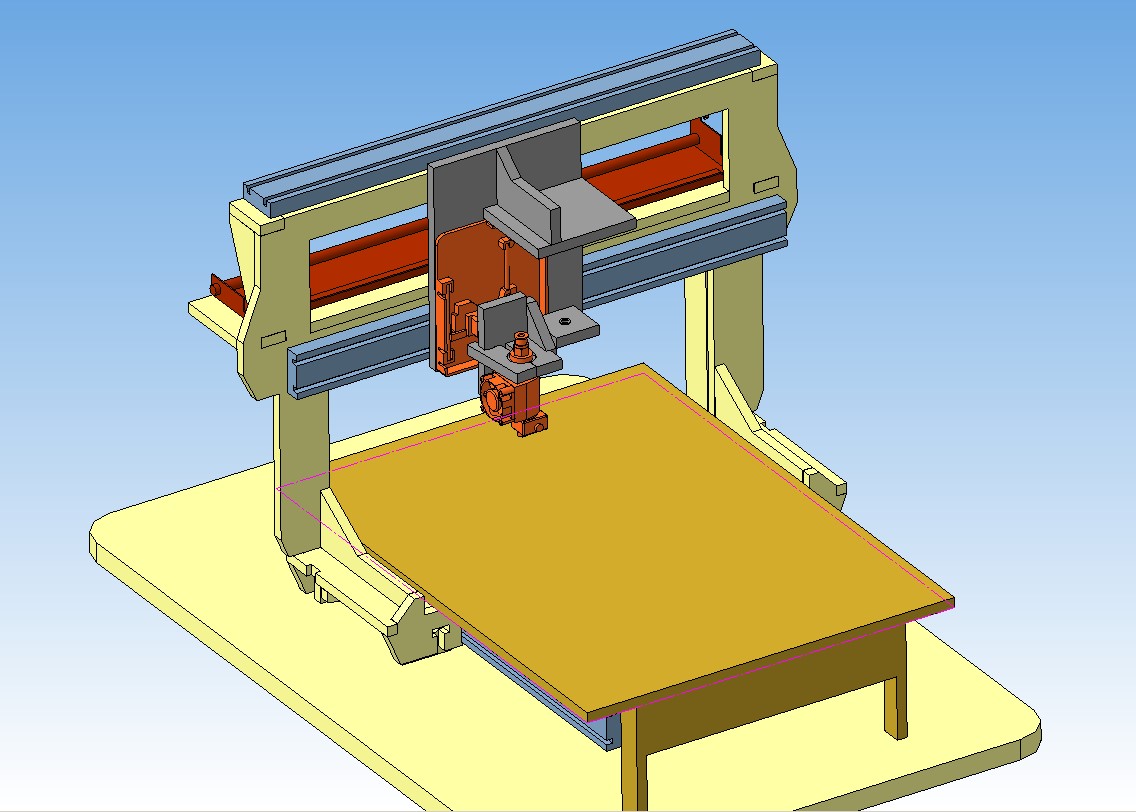

Хочу рассказать, как мы собрали 3д-принтер в домашних условиях, так сказать, из говна и палок. Это был школьный проект, который принес определенные плюшки в свое время.

Забегая вперед, покажу, на что оказался способен наш домашний принтер уже после некоторой эволюции. Но обо всем по порядку.

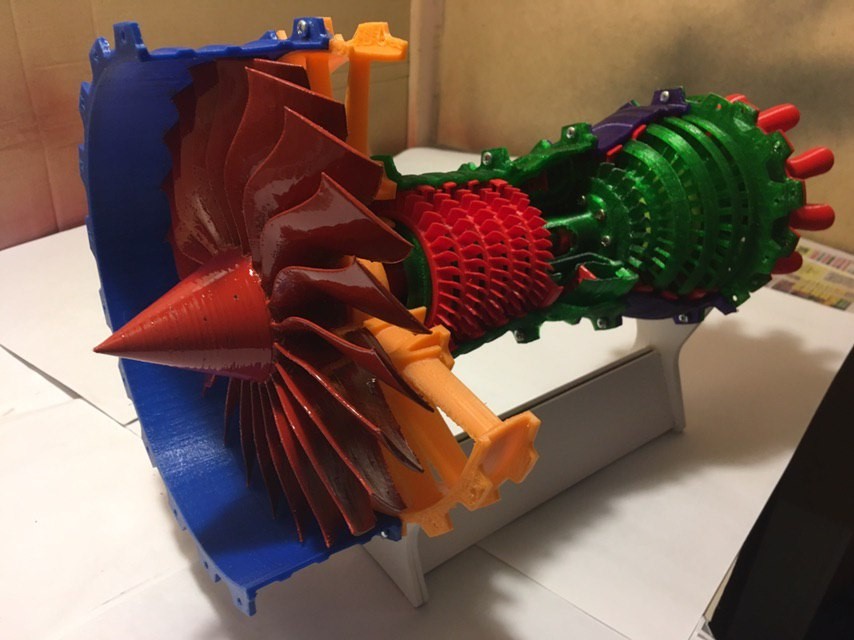

Модель реактивного двигателя на наших 3D-принтерах. Детали печатались и на версии 1, и на версии 2.

Как и зачем мы пришли к идее собрать 3D-принтер дома

Один хороший трудовик в школе обучал детей работе с деревом. В основном, это были разделочные доски и шкатулки. Изюминка изделий – декоративная резьба. Так вот, нашему трудовику удалось увлечь одного смышленого 9-классника моделированием в программе Компас 3D. А тот, в свою очередь, решил сделать благое дело – создать инструмент для печати в школе. Так родилась идея для исследовательской работы.

Перед нами стояла основная задача – создать 3D-принтер максимально дешево. В ход пошли подручные средства и запчасти от старой техники. Списанные принтеры были любезно предоставлены руководителем большой фирмы на безвозмездной основе (все же в наше время без знакомств и блата далеко не уйдешь). Кстати, благотворительность тоже еще не умерла – в процессе работы над проектом нашлись добрые люди, которые очень здорово помогли с нужным материалом, информацией и идеями.

P.S.: Наш проект не является коммерческим. Это чисто исследовательская работа, цель которой - ответить на вопрос: можно ли построить 3D-принтер, используя только простые бытовые инструменты, имеющиеся в наличии: электролобзик, бытовой лазерный принтер и минимум вложений. Принтер использовался как инструмент для дальнейших школьных проектов.

Процесс создания 3D-принтера

Наша работа была разделена на несколько этапов. Конструкция не раз переделывалась с целью улучшения качества печати, исправления ошибок, придания завершенного вида устройству. Этапы работы можно представить так:

Выбор кинематики (механизмы, приводящие в движение печатающую головку в пространстве по трем осям и экструдер, отвечающий за скорость, а также количество вдавливаемого пластика из печатающей головки ).

Выбор необходимой электроники.

Поиск нужных запчастей в недрах старой техники.

Разработка 3D-моделей и чертежей для принтера.

Сборка первой версии и тест (СТЕР-1).

Модернизация и сборка улучшенной версии №2 (СТЕР-2).

В целях экономии для осей Х и Y использовали мебельные направляющие. Размеры: 35х400 мм (ось X), 35х300 мм (ось Y). Они обеспечивают плавный ход кинематики и стоят недорого: около 70-80 р. за пару штук (в зависимости от размера).

Мебельные направляющие 35*300 мм

Для оси Z использована часть разобранного механизма от DVD-привода. Высота печати в связи с этим будет всего 4,5 см, но этого пока достаточно для печати подшипников скольжения из нейлона (будем использовать леску для триммера). В будущем ось Z переделаем на использование таких подшипников и увеличим высоту печати.

Необходимую электронику заказали на Алиэкспресс. Нам потребовались:

плата Ардуино Mega 2560 (плата);

драйверы шаговых двигателей drv8825;

экструдер в сборе e3d V6.

Разобрали списанную технику и добыли нужные двигатели, подшипники, каретки и другие детали.

сбор запчастей для принтера

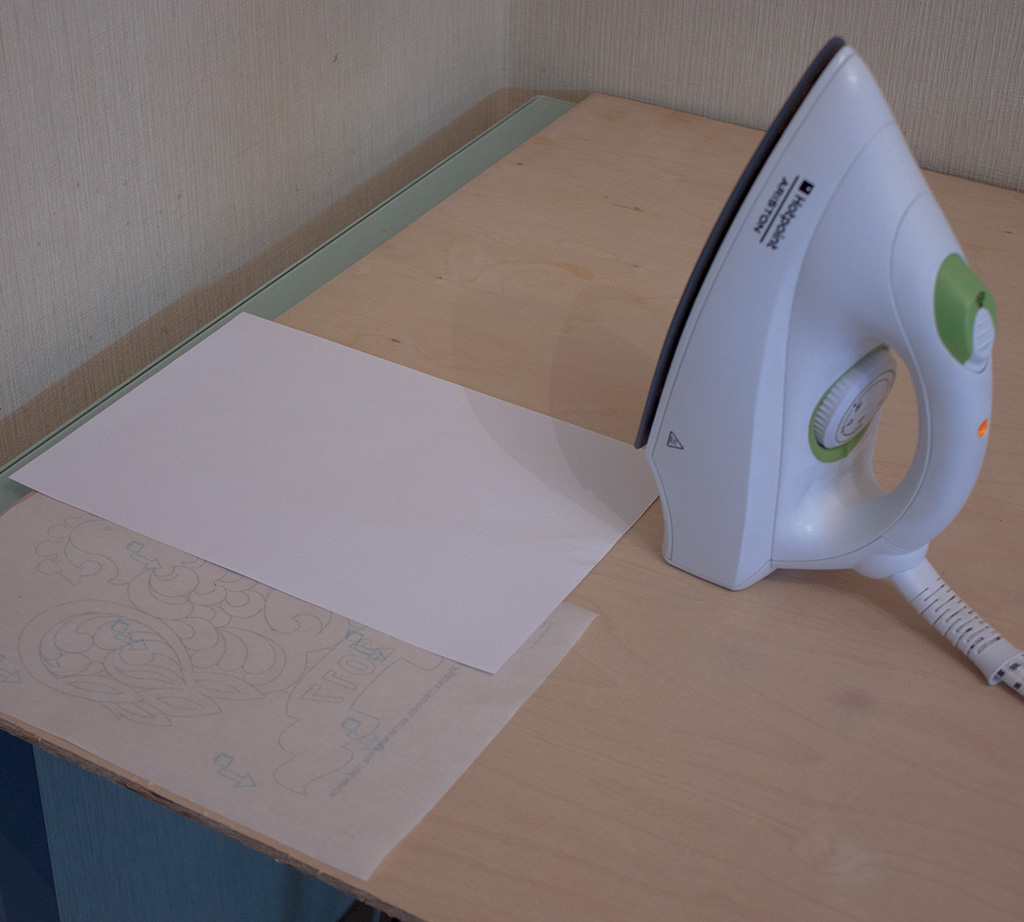

Основные части устройства и стол решили делать из фанеры. Во-первых, есть хороший опыт работы с ней. Во-вторых, обходится недорого. Детали для 3D-принтера моделировали в Компас 3D. Чертежи распечатали на листах, перевели на фанеру, вырезали. Чтобы точнее переносить чертежи, использовали ЛУТ-метод (лазерно-утюжная технология), который применяется, в основном, при травлении плат.

Процесс переноса чертежей на фанеру

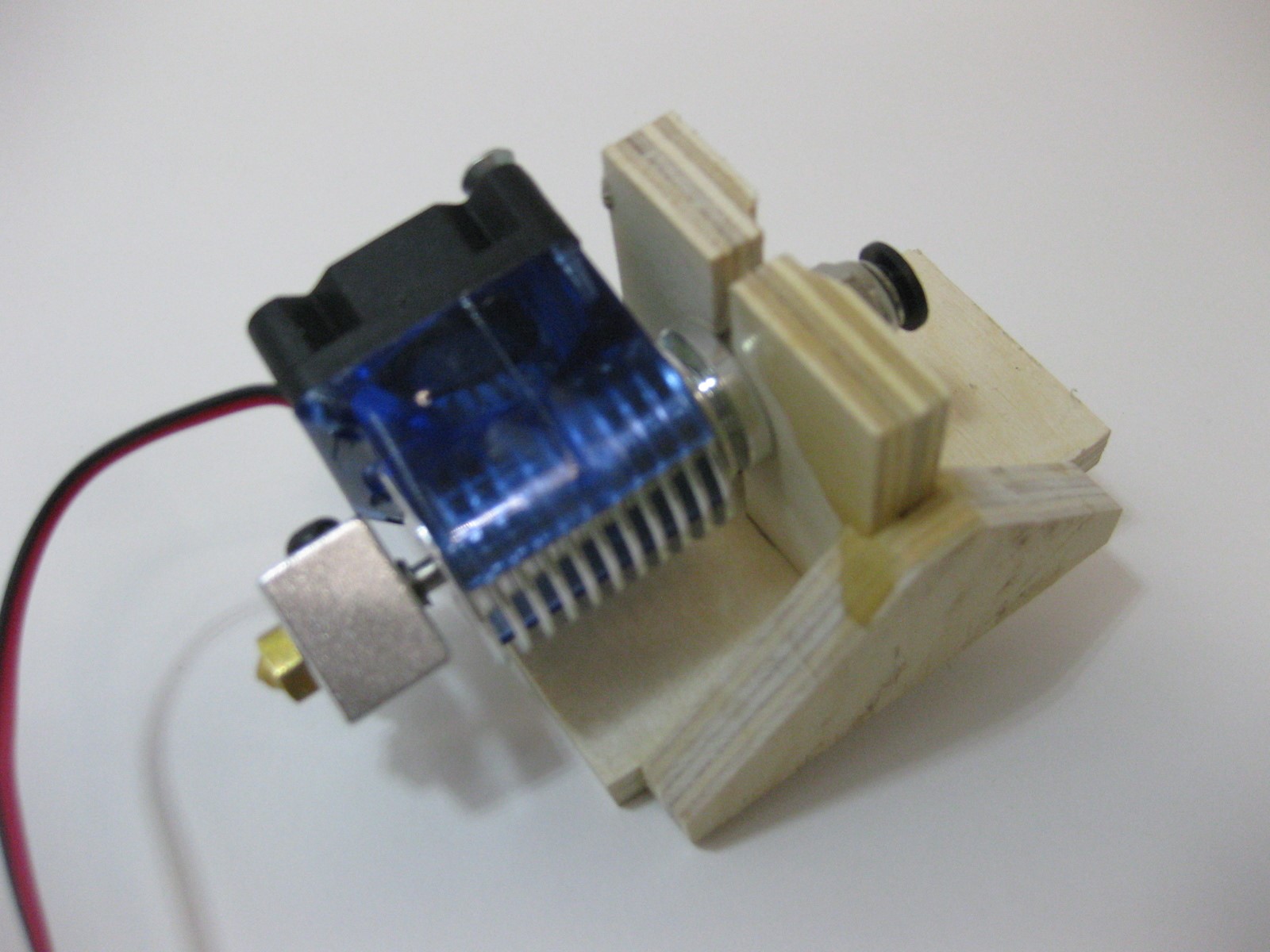

Далее был изготовлен временный боуден (устройство для подачи пластикового прутка). Для этого пришлось переделать двигатель по инструкциям в интернете. Также для него взяли латуневую шестеренку и сточили зубцы. Позже деталь была заменена на заводскую.

Собрали электронику. Прошили управляющую программу Marlin в плату, настроили прошивку. Прошивал с помощью Arduino IDE 1.8.7.

Крепление для экструдера изготовили также из фанеры.

Готовый экструдер в сборе перед покраской

Дополнительная информация:

Кинематика аналогична конструкции, которую применяют в ЧПУ, с неподвижным столом. Переделана из старых струйников HP (X, Y).

Концевики у нас самодельные – из кнопок от старых приводов CD/DVD (для осей X, Y).

Проводка выполнена из двух кабелей: VGA кабель от монитора и витой пары (фирменный патч-корд, новый). Витая пара использовалась для подключения двигателя по оси Х и концевиков по этой же оси.

Для оси Z использовали механические контактные из лазерного принтера. Вначале стояла временная каретка от DVD-привода, потом замоделировали и распечатали пластиком. Высота печати увеличилась с 4 см до 11 см.

На первоначальных этапах 3D-принтер выжрал бюджет в 4500 руб и выглядел так:

Принтер печатает, но с высотой в 4 см Конечный модернизированный вариант принтера с высотой печати 11 см

Как 3d-принтер запечатал

В промежуточной версии наш принтер заработал с областью печати 15х18х4 см (ширина*длина*высота). Всего 4 см по высоте. Это потому, что мы использовали каретку от DVD-привода для оси Z. В дальнейшем лишнее убрали и добавили небольшую платформу для крепления экструдера.

Ну и, конечно, фото первой распечатанной модели. Это еще было на первой версии боудена, двигатель не справлялся с леской (слишком скользкая, все-таки нейлон). Сейчас уже все нормально.

Печать производилась на холодном стекле, сверху попшикали лаком для волос.

Для пробы также напечатали часть светильника (литофания)

пластик без подсветки черно-белое фото при подсвечивании

Поясню для тех, кто вдруг не знает: литофания – это эффект изображения, который виден при подсвечивании. Достигается за счет разности толщины печати – чем толще участок, тем темнее на просвете. С виду выглядит, как невзрачный кусок пластика с контурами изображения, а при подсвечивании проявляется черно-белая картинка.

Модернизация и исправление недочетов

Все подробности описать в одном посте сложно, поэтому скажу об основных этапах и проблемах, которые возникали. Первая версия принтера СТЕР-1 была модернизирована следующим образом:

1. Боуден был заменен, так как работал некорректно. Заказали на Алиэкспресс стальную шестерню подачи пластика. После этого экструдер заработал нормально.

На данном этапе принтер стабильно печатал подшипники скольжения слоем 0,2 мм.

Параметры: слой 0.2, сопло 0.3 мм, 240 гр, скорость 30, откат отключен. Рыболовная леска 1.5 мм (44 руб за 50 м).

2. В дальнейшем уже распечатали смоделированные детали для новой оси Z. После этого высота печати должна стать 11 см.

3. Потом добавили обдув. Систему деталей печатали на нашем же принтере СТЕР-1.

Часть воздуховода

4. Промучились с кинематикой около недели (возникали проблемы) и добились новых результатов. Тестовая печать:

Гибкий кабель-канал для проводов нашего принтера. Сопло 0.3, слой 0.1, время печати 5 часов.

5. Сделали новый стол, так как было решено переделать систему регулировки.

6. Построили новую ось Z. Распечатали замоделированные детали пластиком PLA. Покрасили, собрали на строительной шпильке, установили. Высота печати на данном этапе была 40 мм.

7. В дальнейшем модернизировали ось Х. Замоделили и распечатали портал оси Х. На этом этапе возникла проблема – были допущены ошибки в расчетах. Пришлось перепечатывать крепление двигателя оси Х из-за смещения ремня.

Все заработало. На этом можно сказать модернизация закончилась.

Эволюция нашего 3D-принтера и рождение СТЕР-2

Мы уже было разрабатывали идеи для переделки кинематики с целью улучшения качества печати нашего принтера СТЕР-1, как на голову свалился неожиданный подарок. Я познакомился с директором фирмы по разработке и продаже 3D-принтеров. Вдохновившись нашей работой и благими целями, он подарил нам целых два корпуса ZAV и 700 гр. пластика.

Тут начался новый этап нашего развития, и родился новый усовершенствованный принтер СТЕР-2. Мы разработали новую конструкцию на подшипниках (так дешевле). В ход пошли остатки деталей от той самой старой техники, но необходимые детали уже распечатывались на полноценном 3D-принтере, а не на школьном. Имея за плечами хороший опыт и вложив около 7000 рублей в электронику, рельсы, пустив в ход призовой (об этом позже) и подаренный пластик, всего за 1,5 месяца мы создали СТЕР-2.

Собрали начинку, которая отлично вжилась в подаренный корпус.

Для проекта СТЕР-2 использован синий корпус

Установили нагревательный стол и сделали калибровку потока на принтере. Перекрасили корпус в черный цвет.

На данном этапе был начат новый проект: изготовили модель реактивного двигателя для олимпиады. Так как времени было немного, распечатку деталей разделили аж на 4 принтера, чтобы все успеть. Без дела не стоял даже СТЕР-1 из фанеры.

новый проект для школьной олимпиады

После этого уже доводили до совершенства внешний вид принтера СТЕР-2:

поставили дверцу, а также распечатали и установили ручку;

для дисплея замоделили и распечатали кожух;

сделали купол в 3D-принтере;

распечатали 4 ножки и установили их;

распечатали крепления для концевиков;

распечатали надписи и корзину для инструментов.

Напомню, что первая версия СТЕР-1 выглядела так:

Фото нашего 3D-принтера на школьной городской олимпиаде

В заключение

Много времени уже прошло с момента разработки и создания нашего принтера СТЕР-1. Свою функцию и предназначение он выполняет – на данный момент находится в ведении школьного трудовика и приносит пользу. Печатает он вполне сносно. Например, вот корпус для усилителя, напечатанный на СТЕР-1, который был собран из фанеры и старых запчастей.

Корпус для усилителя с MP-3плеером (стоит у меня дома)

Что нам дал этот проект в конечном итоге?

Наш школьный проект СТЕР-1 был успешно защищен на городской олимпиаде и прошел на республиканский этап.

Мы выиграли в конкурсе на 3dtoday в номинации “Самодельный 3D-принтер” и получили приз в виде 5 катушек пластика, которые нам очень пригодились для дальнейших работ.

На основе полученного опыта мы быстро собрали второй принтер СТЕР-2 с лучшим качеством печати. Корпус и пластик были подарены фирмой, которая оценила и поощрила наш труд.

Мы выполнили еще один школьный проект для олимпиады (модель реактивного двигателя).

Надеюсь, что наш опыт пригодится другим людям. Возможно, для создания собственного принтера или как идея для исследовательской работы в старших классах. Если будут вопросы, задавайте - ответим, уточним, подскажем.

Бюджет на СТЕР-1: в общей сложности до 6000 руб.

Время изготовления: примерно 3 месяца.

Бюджет на СТЕР 2: около 7000 руб.

Время изготовления: примерно 1,5 месяца.

На данный момент было решено СТЕР-2 разобрать и на его основе собрать новый 3D-принтер Uni для домашней печати нашему уже 11-класснику.

Собираясь воплотить в жизнь очередную задумку, перед нами возникает задача - Как нанести рисунок на фанеру?

Когда любимому хобби получает уделять не так много времени, можно сэкономить на этом процессе.

Сегодня, я хочу поделиться с вами довольно простой и быстрой технологией нанесения рисунка на фанеру.

Технология нанесения рисунка

Способ основан на термо-переносе тонера и довольно часто используется для изготовления печатных плат в домашних условиях.

Мы же применим этот способ для нанесения рисунка на фанеру. Итак, приступим.

Для начала нам нужно подготовить чертеж и бумагу.

Чертеж

Можно скачать у нас на сайте среди понравившихся вам поделок, либо прочитать, как подготовить чертеж самостоятельно в следующей статье.

Бумага

Нам понадобится глянцевая бумага, главным качеством которой будет низкий коэффициент удержания тонера. Например, это может быть бумага из глянцевого журнала, но лично я использую подложку от бумаги для этикеток. Если под рукой нет ничего из выше рекомендованного, то можно взять обычную бумагу, эта технология будет так же работать.

Печать рисунка

При печати нужно не забывать, что изображение будет переведено зеркально, поэтому необходимо заранее подготовить ваш макет, "отразив его горизонтально". Сделать это можно программно либо выбрать в настройках принтера соответствующую настройку, при условии, что ваш принтер поддерживает данную функцию.

Так же, в настройках, стоит включить качественную печать - это даст большее количество тонера на листе и как следствие более быстрый перевод рисунка на фанеру.

Перенос рисунка

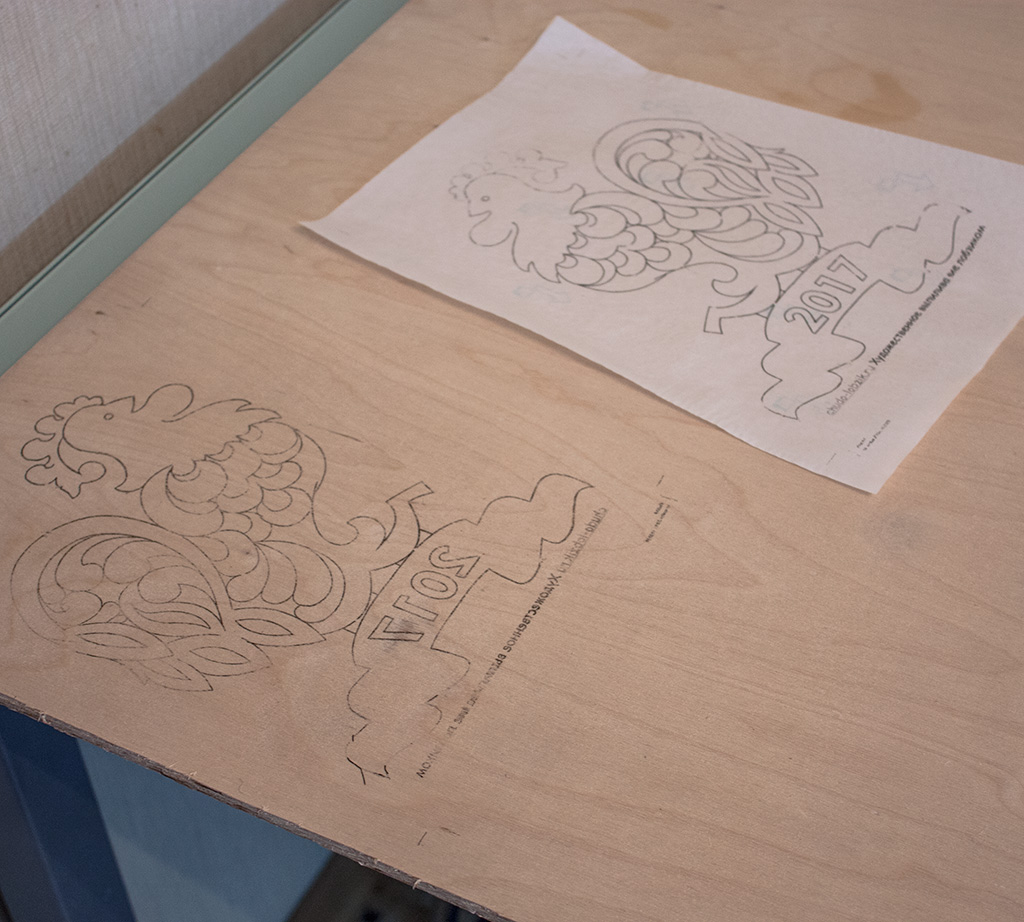

Для переноса рисунка поместим распечатанный макет тонером вниз на фанеру, и не спеша разгладим обратную сторону утюгом. На перенос рисунка формата листа А4 требуется около одной минуты.

В качестве печки для переноса тонера можно использовать обычный утюг. В случае если вы решили взять утюг, который так же используется в быту, тогда позаботьтесь о его сохранности - используйте прокладку из бумаги и ткани во избежание образования нагара на его поверхности.

Что касается меня, то я использую утюжок для обтяжки авиамоделей, он довольно удобен, так как на нем можно выставить необходимую температуру - 190 градусов. Поверхность утюжка давно привыкла к разным экспериментам, поэтому прокладку я не использую.

В качестве альтернативы для переноса рисунка можно использовать строительный фен и валик.

Удаление бумаги

После равномерного разглаживания макета утюгом, перед удалением бумажного слоя, следует выждать некоторое время, давая остыть перенесенному тонеру.

Когда бумага удалена, следует проверить линии рисунка, насколько успешно они перенеслись и при необходимости недостающие элементы дорисовать карандашом.

На этом этап перевода рисунка на фанеру закончен.

Заключение

Есть у этой технологии и один минус, в погоне за экономией времени, упускается развитие ряда важных человеческих качеств как:

концентрирование внимания, терпение, усидчивость, сосредоточенность, аккуратность, неторопливость, тщательность.

По этому начинающим, детям школьного возраста, я бы рекомендовал сначала испробовать традиционные способы нанесения чертежа на фанеру:

Перевод через копирку либо изготовление шаблона.

Читайте также: