Что такое цианирование файлов

Обновлено: 04.07.2024

Что такое цианирование

Процедурой цианирования называют насыщение поверхности разных металлических сплавов одновременно углеродом и азотом. В зависимости от использования основных материалов процессы могут называться совершенно по-разному. Если поверхность обрабатывается под воздействием газов, то такая процедура называется нитроцементацией. Цианирование предполагает обработку металла с использованием расплавленных солей. Чаще всего для этих целей используют цианистый натрий либо кальций. В больших электрованнах смесь расплавляется и ее температура поддерживается на протяжение всей процедуры.

Польза

- повышения износостойкости поверхности детали;

- увеличения твердости;

- повышения уровня выносливости металла, при возникновении различных повреждений деталь сохранит свой функционал.

На цианированных поверхностях отмечается меньшее налипание материала, из-за чего снижается коэффициент трения при попадании стружки в механизмы. В среднем стойкость цианированных инструментов увеличивается в 1,5-2 раза. Целей проведения цианирования может быть очень много, а благодаря тщательно выверенному технологическому процессу большинство из них можно достаточно легко достигнуть.

Особенности процедуры

Цианирование выполняется на сталях различных марок, в том числе и на нержавейке. В зависимости от температурного режима, который соблюдался во время самой процедуры, улучшаются прочностные и эксплуатационные характеристики деталей. В зависимости от целей могут подбираться способы цианирования, а также состав смесей. Неправильный подбор технологии может стать причиной изменений отдельных характеристик в худшую сторону.

Диффузия веществ в поверхностные слои

Благодаря таким особенностям степень насыщения поверхностного слоя может фиксироваться при различных температурных режимах цианирования. Также на степень насыщения существенное влияние оказывают особенности среды, где происходит обработка металлического сплава.

- глубину металлического слоя, на которой будут происходить диффузионные процессы;

- степень насыщенности слоя углеродом.

Очень важно подобрать соотношение всех составляющих в смеси для цианирования, так как при повышенном содержании азота диффузия будет происходить малоактивно, что приведет к образованию на поверхности металла различных образований. Правильно смешанный состав позволит достичь нужного результата при минимальных потерях.

Насыщение металлического сплава азотом и углеродом происходит в две стадии, которые сильно отличаются друг от друга. На первой стадии поверхностный слой насыщается одновременно двумя элементами, длительность этапа составляет от 1 до 3 часов. На втором этапе атомы азота могут переходить обратно в форму газа и выходить наружу. В данное время поверхностный слой продолжает насыщаться углеродом.

Особенностью цианирование стали выступает то, что углерод в процессе обработки проникает на меньшую глубину, в отличие от азота. Глубина проникновения веществ зависит только от структуры обрабатываемого материала. Стоит учесть, что изделия с небольшой толщиной могут иметь более высокие показатели хрупкости в отличие от деталей со стандартной толщиной.

Как происходит цианирование

Варианты цианистых ванн:

- 50% цианистого калия и 50% цианистого натрия. Средняя температура плавления смеси около 490°С.

- 96—98% цианистого натрия и 4—2% соды. Смесь плавится при температуре 550°С.

- 60% цианистого натрия и 40% соды. Температура плавления состава около 440°С.

Первые две смеси достаточно густые. Последняя смесь, в состав которой входит натрий и сода, отличается более жидкой формой и отсутствием прилипания солей к металлической поверхности. Благодаря этим факторам последняя смесь используется гораздо чаще, чем остальные две.

Цианирование стали может проводиться исключительно после термической обработки металла и конечной его заточки. В процессе обработки стали детали погружаются в ёмкость с солями в жидком состоянии. Для этого чаще всего используются специальные крючки либо проволока, размер которых зависит от объема и веса детали. Время выдержки стальной детали составляет от 5 до 30 минут. После поднятия стальной детали из ёмкости на металле образовывается цианированный слой, толщина которого составляет 0,02-0,07 мм. Верхняя часть слоя имеет достаточно небольшую толщину, поэтому он очень быстро стирается в процессе эксплуатации. Внутренняя часть имеет большие прочностные характеристики, а также повышенную износостойкость.

Эффективность

- резьбовых и червячных фрез;

- фасонных резцов и метчиков;

- долбяков.

В процессе точки выполняется переточка исключительно по передней поверхности. Высокая эффективность обработки поверхности отмечается у сверл и зенкеров благодаря сохранению цианированного слоя на передних поверхностях и дополнительных режущих лезвий. Так как при переточке шлицевых фрез и отрезных резцов полностью удаляется слой, то после точки необходимо подвергать изделия повторной обработке.

Также стоит учесть, что цианирование способно увеличить хрупкость зубчиков детали. Так как материал изнашивается не только по задней стенке, то в будущем слой может выполнять роль абразива, что приведет к преждевременному изменению стойкости детали. Прежде, чем выполнять цианирование необходимо тщательно продумать где будет располагаться деталь.

Преимущества и недостатки обработки

- пластичность;

- ударная вязкость;

- прочность на изгиб.

Именно благодаря этим характеристикам цианированию могут подвергаться детали, которые в дальнейшем будут эксплуатироваться в условиях повышенных нагрузок.

Сульфоцианирование

Данная обработка в большей степени напоминает процесс цианирования. Поверхность насыщается не только углеродом и азотом, но также и серой. Сульфоцианированные детали в большей степени обладают такими же характеристиками как и цианированные. Лучше всего сульфоцианированные детали показали себя в механизмах на средних нагрузках. Благодаря немного другой схеме цианирования предупреждается схватывание и наволакивание металла.

Нормальная температура плавления смеси составляет 560-580 градусов. Обработку стальных сплавов проводят преимущественно в жидких средах, но также возможно и в газовых. Так как сульфоцианированные детали обладают чуть большей прочностью, то их использование оправданно в качестве поршневых колец, чугунных втулок, разнообразных запчастей насоса.

Какая температура цианирования лучше

Важно учитывать многие факторы, которые будут влиять на эксплуатацию прибора. При низкотемпературном цианировании металл нагревается на минимальных показателях. Горячее цианирование предлагает использование ванн со средней температурой около 850 градусов.

В среднем цианирование занимает до 6 часов, поэтому первый результат видно достаточно быстро. На низких температурах происходит меньше деформации, поэтому изделия сохраняют свою геометрию и функциональность. В отдельных случаях бывает недостаточно низких температур, поэтому рекомендуется использование цианированных деталей горячим способом.

Цианирование, целью которого является насыщение поверхностных слоев стали азотом и углеродом, представляет собой одну из разновидностей такой технологической операции, как нитроцементация. По сравнению с обычной цементацией, этот метод обработки стали является более эффективным, так как позволяет придавать стальным изделиям особые механические свойства.

Рассматриваемые процессы предусматривают термическую обработку изделий, производимую в специальных газовых печах

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

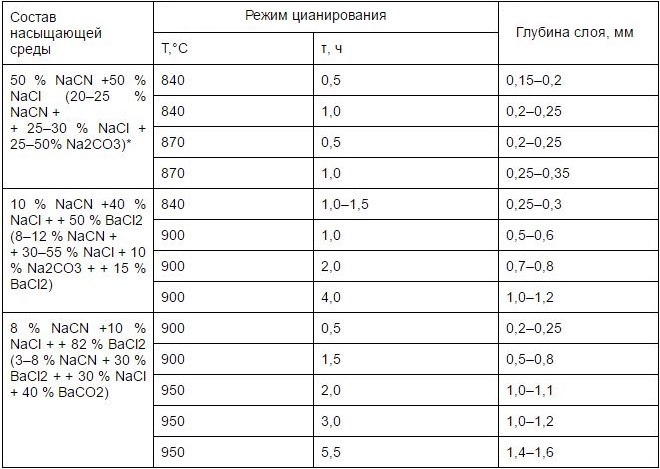

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

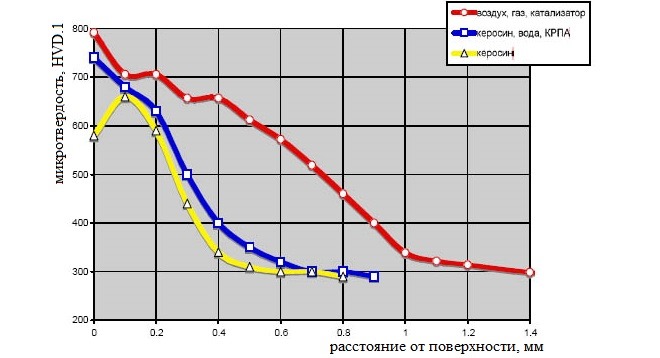

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

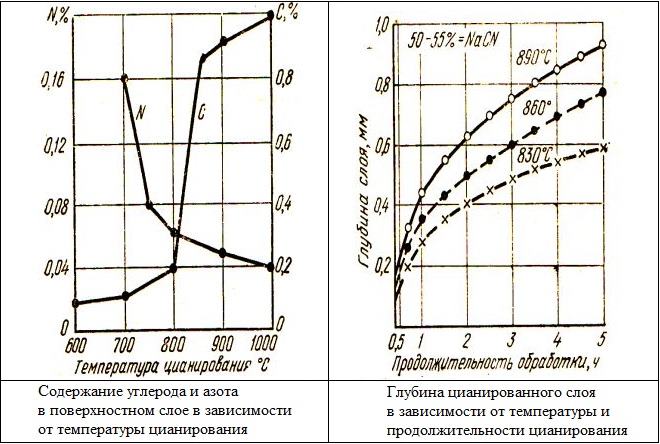

Диффузия азота и углерода в поверхностный слой стали

Насыщение поверхностного слоя изделия из стали азотом и углеродом, что и подразумевают под собой нитроцементация и цианирование, происходит за счет диффузии данных элементов во внутреннюю структуру стального сплава. В поверхностном диффузионном слое стального изделия при повышении температуры во время цианирования снижается количество азота, а количественное содержание углерода, наоборот, увеличивается.

Содержание углерода в диффузионном слое может увеличиваться непрерывно или только до определенного момента, а снижаться оно начинает только на последних этапах выполнения технологической операции. За счет такой особенности процесса диффузии углерода насыщение поверхностного слоя стального изделия данным элементом может фиксироваться при разных температурах выполнения цианирования. На степень насыщения большое влияние оказывают науглероживающие способности среды, в которой выполняется эта технологическая операция.

Температура цианирования влияет на глубину и состав нанесенного слоя

На параметры процесса совместной диффузии серьезно влияет азот, от которого, в частности, зависят:

- глубина слоя металла, на которую будет происходить диффузия углерода;

- степень насыщения такого слоя углеродом.

Между тем большое содержание азота в среде для цианирования может привести к тому, что диффузия углерода в структуру стали будет протекать недостаточно активно. Объясняется это тем, что азот, когда в рабочей среде для цианирования его содержится слишком много, способствует формированию на поверхности обрабатываемого изделия карбонитридных фаз или образований.

Процесс насыщения поверхностного слоя стального изделия азотом и углеродом при выполнении цианирования и нитроцементации протекает в две стадии, которые имеют мало общего, если сравнивать их кинетические показатели. Так, на первой стадии, которая может продолжаться от 60 до 180 минут, поверхностный слой изделия насыщается и азотом, и углеродом. На следующем этапе отдельные атомы азота, уже абсорбированные в структуру стали, могут десорбироваться, то есть перейти обратно в газовую фазу и выйти наружу через поверхность сплава. При протекании второй фазы цианирования наружный слой обрабатываемой стали продолжает насыщаться углеродом.

Установка для цианирования

Процесс уменьшения количества азота и увеличения содержания углерода в составе обрабатываемой стали, протекающий при увеличении температуры в ходе цианирования, имеет линейный характер. При этом такая линейность характерна лишь для верхнего слоя диффузионной зоны, в то время как в слоях стального изделия, располагающихся на большей глубине от его поверхности, она не наблюдается.

Характерной особенностью цианирования является то, что углерод проникает в обрабатываемое изделие на меньшую глубину, чем азот. Глубина проникновения этих элементов в структуру стали зависит преимущественно от микроструктуры обрабатываемого материала. Цианированные изделия небольшой толщины могут отличаться более высокой хрупкостью, если сравнивать их с деталями, обработанными по стандартной технологии цементации.

Преимущества и недостатки технологии

Процесс нитроцементации и цианирования, как уже отмечалось выше, осуществляется при относительно невысоких температурах, что способствует менее интенсивному износу используемого оборудования, а также не приводит к значительным деформациям обрабатываемых деталей. При этом выполнение технологических операций на таких режимах исключает необходимость охлаждать обрабатываемое изделие до низких температур.

После цианирования аустенитная структура стали становится более устойчивой, что улучшает прокаливаемость отдельных участков материала, которые были подвергнуты такой обработке. В частности, именно благодаря таким свойствам цианированного материала низколегированные стали можно закаливать в масле.

Нитроцементация и цианирование повышают твердость и контактную выносливость изделий

Остаточный аустенит, присутствующий в сталях, которые были подвергнуты цианированию, способствует улучшению таких характеристик материала, как:

У этого термина существуют и другие значения, см. Цианирование.

Циани́рование в сталелитейном производстве — процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при температурах 820-950° C в расплаве цианида натрия или других солей с тем же анионом.

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Среднетемпературное цианирование

Процесс проводят для получения слоя небольшой толщины 0,15-0,35 мм при температуре 820—860° C в ваннах. Продолжительность процесса составляет 30-90 минут в зависимости от толщины слоя.

Цианид натрия в процессе цианирования окисляется кислородом воздуха, и происходят следующие реакции:

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Все нюансы прохождения обработки металла в итоге зависят от выбранного температурного режима.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Виды химико-термической обработки

Самые распространенные виды обработки стали:

- цементация (насыщение углеродом);

- азотирование (обогащение азотом);

- цианирование (насыщение азотом и углеродом);

- борирование (обогащение бором);

- силицирование (насыщение кремнием).

Насыщая сталь указанными элементами, можно добиться повышения прочности и поверхности с увеличением срока службы элемента.

Преимущества и недостатки технологии

Процесс нитроцементации и цианирования, как уже отмечалось выше, осуществляется при относительно невысоких температурах, что способствует менее интенсивному износу используемого оборудования, а также не приводит к значительным деформациям обрабатываемых деталей. При этом выполнение технологических операций на таких режимах исключает необходимость охлаждать обрабатываемое изделие до низких температур.

После цианирования аустенитная структура стали становится более устойчивой, что улучшает прокаливаемость отдельных участков материала, которые были подвергнуты такой обработке. В частности, именно благодаря таким свойствам цианированного материала низколегированные стали можно закаливать в масле.

Нитроцементация и цианирование повышают твердость и контактную выносливость изделий

Остаточный аустенит, присутствующий в сталях, которые были подвергнуты цианированию, способствует улучшению таких характеристик материала, как:

- прочность на изгиб;

- ударная вязкость;

- пластичность;

- усталостная прочность.

Именно поэтому с помощью цианирования обрабатывают детали, которые в процессе своей эксплуатации подвергаются значительным нагрузкам. Сюда, в частности, относятся валы и шестерни, сердцевина которых должна отличаться не только достаточной прочностью, но и достаточной вязкостью. Формирования именно таких характеристик и добиваются при цианировании.

При высокотемпературном цианировании металл насыщается в большей степени углеродом, чем азотом, а при низкотемпературном цианировании — в большей степени азотом, чем углеродом.

Цианирование производится в жидкой или газовой среде.

При жидкостном цианировании используют расплавленные цианистые соли (25% NaCN, 60% NaCl и 15% Na2C03).

Цианистые соли натрия (NaCN) при химическом взаимодействии с поверенной солью (NaCl) и содой (Na2С03) разлагаются с выделением активных (атомарных) углерода и азота.

При газовом цианировании изделия нагревают в смеси газов, содержащих углерод и азот. Для этой цели используют смесь окиси углерода СО и аммиака NH3.

При химическом взаимодействии их образуются активный (атомарный) углерод и азот.

Высокотемпературное жидкостное цианирование производится при температурах 800—900° и дает при выдержке от 5 до 45 мин. глубину цианированного слоя до 0,075—0,10 мм.

Такое цианирование проводят в электрических печах-ваннах.

Следует при этом отметить, что применяемые расплавленные цианистые соли представляют собой сильный яд.

В связи с вредностью производства жидкостное цианирование заменяют газовым цианированием, которое может производиться в муфельных электрических печах.

Высокотемпературное газовое цианирование проводится при тех же температурах, но выдержка составляет 1—2 часа.

После последующей закалки и отпуска твердость цианированного изделия составляет HRC = 60—64. Применяется высокотемпературное цианирование для обработки шестерен и других деталей машин и станков.

Низкотемпературное цианирование применяется для быстрорежущих сталей с целью повышения износостойкости инструмента и проводится после полного цикла термической обработки инструмента при 500—600°, это обеспечивает получение весьма высокой твердости и износостойкости.

Цианирование стали и нитроцементация – процессы получения укрепленного верхнего слоя стали. Подробно о назначении и сущности процесса. Технология нитроцементации и ее преимущества.

Цианирование стали – один из способов улучшения физико-химических свойств металла. Применение метода необходимо, когда нужно повысить прочность, твердость, сопротивляемость коррозии, износоустойчивость поверхностного слоя стали, сделать ее более стойкой к естественному старению.

Нитроцементация укрепляет сталь путем воздействия на нее углерода и азота, точнее, введения этих молекул в кристаллическую решетку поверхностного слоя. Весь этот процесс происходит под воздействием высоких температур в среде цианистых солей натрия, окисление которого приводит к выделению углерода и азота.

Насколько глубоко проникнут цементирующие вещества в структуру металла и какая степень концентрации образуется, зависит от выбранной температуры проведения операции и временного интервала воздействия. Нитроцементация и цианирование стали – операции, преследующие одну цель, но проходящие в разных средах.

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Все нюансы прохождения обработки металла в итоге зависят от выбранного температурного режима.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Виды цианирования

Есть несколько способов цианирования, которые выполняют по своей технологии для определенных типов стали с достижением разных результатов обработки. Так можно классифицировать процесс:

- по используемому термическому режиму;

- по физическому состоянию среды, где происходит цианирование (твердая, жидкая или газообразная нитроцементация).

Высокотемпературное цианирование

Высокотемпературное цианирование выполняют при рабочей температуре порядка 800–900 градусов по Цельсию. Здесь сталь насыщается преимущественно углеродом с численным показателем процентного содержания в слое от 0.6 до 1.2% (цементация жидкостная). Азот присутствует в таком процентном соотношении – 0.2–0.6%. Образованный укрепленный слой может быть толщиной от 2 до 0.15 миллиметров.

Высокотемпературный метод отличается тем, что обработанные изделия требуют проведения дополнительных операций воздействия, таких как закаливание металла, низкий отпуск. После проведения полного комплекса мероприятий полученный слой имеет структуру, состоящую из поверхностного слоя тонкого Fe₂(C, N) (карбонитриды), следующего за ним слоя мартенсита азотистого.

Низкотемпературное цианирование

Обработку металла низкотемпературную (тенифер-процесс) выполняют при рабочей температуре порядка 540–600 градусов по Цельсию. Здесь металл насыщается преимущественно азотом. Таким способом укрепляют высокохромистые, быстрорежущие стали, которые используются для изготовления инструментов. Низкотемпературное цементирование не предполагает более никаких операций – это заключительный этап обработки.

Метод жидкостного цементирования цианистыми солями считается одним из самых вредных для здоровья, так как соли натрия представляют собой сильное ядовитое вещество.

Свойства и применение цианированных сталей

Стали, которые прошли обработку методом цианирования, резко отличаются от обычных увеличением параметра усталостной прочности, предела выносливости. Область применения таких сталей разнообразна:

- конструкции строительные сварного типа;

- переплеты фонарные, а также оконные в зданиях промышленного назначения;

- различные мелкие метизы: шайбы, собачки, заклепки, звездочки, муфты – все то, что эксплуатируется при температуре до –40 градусов по Цельсию;

- шестерни, валы в механизмах, где присутствует трение.

Технология, цель и виды нитроцементации

Нитроцементация – это насыщение изделия из стали углеродом и азотом, которое протекает в среде из газа цементирующего с добавлением аммиака диссоциированного. Меняя состав газа и температуру, при которой происходит процесс нитроцементации, можно влиять на процентное содержание углерода и азота в получаемом слое. Толщину слоя также можно контролировать за счет выбора температуры и времени выдержки. Процесс нитроцементации представляет собой диффузию.

Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

Нитроцементация является безопасным процессом с низкой себестоимостью операции, поэтому ее часто используют в автомобилестроении.

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Всем, кто имеет представление, практические навыки или профессионально занимается нитроцементацией стальных изделий, просьба поддержать в комментариях тему, так как больше достоверной информации необходимо для понимания процесса.

Читайте также: