Как выключить 3д принтер

Обновлено: 09.05.2024

Мой первый пост, не судите строго.

Много читаю статей здесь и в соц сетях, о том, что купить, где, а почему то или иное. И решил немного собрать все в кучку, кратко и по сути.

Какое устройство выбрать?

Всё просто, если Вы хотите бизнес построить смотрите на готовые устройства заводской сборки - они как правило хорошо собраны, часто "работают из коробки" (но не всегда, как в моем случае), есть адекватные люди в тех поддержке, которые 90% проблем знают как решить, ну а кроме того эти устройства очень хорошо печатают.

Если руки не из жопы и мало денег, то добро пожаловать в reprap проекты, есть полностью открытые. Самый дешёвый вариант, вполне хорошее качество печати. Готовьтесь что этот принтер Вы будете строить все время, каждый раз что-то новое придумывается обществом или создателем принтера, и у Вас уже есть принтер нормально печатающий, но Вы себя ловите на том как покупаете новые платы на али или заказываете японские подшипники, и это невозможно остановить, только если продать принтер.

Всем остальным, желающим печатать бирюльки берите б/у принтеры, многие из них доведены до ума, и прослужат для Вас достаточно. И деньги сэкономите, и не получите головную боль от не работающего принтера.

На сегодняшний день их огромное количество, каждый из них по своему хорош и плох. В общем и целом, если у Вас открытый принтер то смело берём Pla, Sbs (он же ватсон), ПЭТГ, тотал cf-5 и большая часть арт пластиков типа имитация дерева, меди, бронзы, так как они сделаны на основе Pla. Все эти материалы самые простые и лёгкие в печати, с маленькой усадкой, требуют охлаждения. В общем Pla жёсткий, но термически не стабилен (после 60 начинает плыть), поэтому применения бытовое, шестерни печатать только для образца, в работе при первой же нагрузке съест зубья. СБС отличный материал для прототипов, одна небезызвестная компания делала имитацию стеклянных бутылок с идеально прозрачными стенками (в один проход с обработкой d-лимоненом). ПЭТГ крутой материал, минимум усадки, бешеная межслойная адгезия, в ряде случаев можно делать шестерни, будут жить, вообще хороший материал на замену ПЛА и Абс, вроде термически не стабилен с 90 градусов (но это не точно). Тотал cf-5 крутой материал, на основе полиуретана с добавлениями углеволокна. Прочный материал, можно делать не нагруженные и средненагруженные шестерни, идеально подходит для роликов работающих на трение качения. Соплом 0,4-0,5 печатается, меньше затруднительно, забивает сопло. Да и он очень хорошо "рассверливает" сопло - углеволокно агрессивно к латуни, выход ставить нержавейку (сопла).

Для закрытых принтеров подходят все вышеперечисленные и другие более вредные материалы, такие как АБС, АСА, нейлон. Все при нагревании источают вредные запахи, имеют большую усадку. Если начнёте печатать из этих материалов на открытом принтере Вас постигнет деламинация - растрескивание, загибание, отрывание детали от стола. Основная причина изменения размеров пластика из-за резкого остывания пластика, он сжимается и либо рвёт в местах слабого спекания, либо тянет, термокамера снижает это пагубное влияние. Абс для промышленных деталей, корпуса, рычажки все, что не сильно нагружено, пластик боится лютых морозов ниже 30 и ультрафиолета (от последнего можно защититься защитным лаком). АСА улучшенный абс с меньшим значением усадки и стоек к ультрафиолету. Нейлон самый капризный, температуру подбирать экспериментально, от 240 до 265, нужно обязательно сушить, даже если Вы только распаковали его, дикая усадка, для внешних размеров на 0,1-0,2 мм, для отверстий на 0,4-0,5 мм (все это нужно держать в голове при моделирование. Обязательно перед началом использования печатайте кубики, и разламывайте их кусачками, когда будет монолитная структура (не слоистая), значит можно смело печатать на этой температуре высоконагруженные шестерни.

К каждой детали подходите продумывая, в каких условиях она будет работать, жить и в зависимости от этого подбирайте материал, очень часто мы сначала печатаем из дешёвого пластика (абс, Пла), сверяем визуально детали, обмеряем, а потом уже печатаем из нейлона или ПЕТГ, тотала, это позволяет избежать некоторых ошибок и растрат на дорогостоящий материал.

Есть ещё ряд материалов с интересными свойствами, например флексы и резиноподобные материалы, воск и пмма (служат для изготовления литьевых форм), всякие токопроводящие, ультраны, поликарбонат, о них в следующий раз (по ним не так много опыта).

Адгезия

Как люди только не извращаются с решением слабой адгезии,используют пиво, воду сахаром, пва, лак для волос, клей карандаш, растворы абс в ацетоне, ультрабазы всякие (последние не пробовал). Для меня есть 2 адекватных средства - клей для 3д печати, самый дешёвый уфимский около 400 р за 0,5 л спрей, они одни из первых его начали делать. Держит все кроме нейлона, этот не держится даже на плоту. Нейлон держит только клей бф-2 со спиртом (пропорция 1:3). Естественно все это наносится на стекло или зеркало (кому как удобнее), мы имеем 2-3 стекла, с заранее нанесенными средствами, и после печати просто меняем стекла. Детали сами отходят от стекла при температуре где-то 40-50 градусов. Клей для 3д печати смывается водой, его хватает на 2-3 распечатки, бф-2 нужно замачивать в тёплой воде, тогда отходит плёнкой, засохший клей ничего не берет, ни спирт, ни ацетон, ни сольвентом, только замачивание.

Очень часто проблема адгезии бывает в малом зазоре между соплом и столом (стеклом). Я калибрую по бумажке, по 4 точкам при каждой смене с абс на пла (разная температура стола, разное расширение основы стола от нагрева), так чтобы бумажка скреблась об сопло и двигалась с минимальными затруднениями. Это приводит к тому что первый слой немного раздавливается, и хорошо липнет к основе.

Директ или боуден

Боуден система с вынесенным двигателем и механизмом подачи, директ - с двигателем и механизмом на голове.

У меня нет опреденного ответа, 3 принтера с боуден системой и один с директом. На одном принтере с боуден подачей я печатал всеми пластиками, в том числе и флексами, но воск для литьевки он не смог затолкать. На директе с этим проще.

Бытует мнение что на боуденах можно печатать с большой скоростью, а на директах нельзя, не знаю не проверял.

Скорость печати 100 мм/с и более

Мне никогда непонятны были эти заголовки, куда Вы так спешите, зачем Вам такая скорость, как Вы боретесь с инерцией. Всегда печатали на скорости 50-60 для абс, Пла, нейлон 40, флексы 20-30. Мне нужна качественная, ровная, заполненная деталь, пусть больше времени, но нормальная.

3д печать как бизнес

Пассивное увеличение заказов

Тут подразумеваются различные способы рекламы.

Первое что, Мы сделали, это создали группу в вк, в ней есть вся контактная информация, есть примеры работы, и периодически мы добавляем свои работы в группу. Группа приносит периодически клиентов, половина из них неадекваты. Следом зарегистрировались в справочниках - яндекс, гугл и др. С отражением на карте, это работает, люди ищут, и даже бесплатная версия выкидывает нас периодически в топ. Пока этого достаточно. Объявления на авито/юла, люди периодически звонят, говорят "звоню по объявлению", так что отметать нельзя. И сайт, он нужен чисто для галочки, и работает как визитка, причём желательно чтоб на своём домене, выглядит более серьёзно. Если везде публиковать информацию, чётко, проблема-решение, и фото. То постепенно (у нас 2 года), это приносит стабильную занятость, но до прибыльности далековато. Но опыт сам по себе не появится.

Пока наверное всё, если кому-то понравится, можно будет пройтись подробнее по материалам, слайсерам, принтерам, разберём жизненные (3д печатные) ситуации.

Недавно я стал владельцем 3D-принтера, до этого практически ничего не зная о 3D-печати, поэтому и решил поделиться своим опытом с такими же «чайниками», людьми, далекими от этой технологии. Моя статья предназначена именно и только для таких людей; советы же “3D-печатников» со стажем для начинающих могут оказаться бесполезными, в силу их сложности или определенной специфики. Я думаю, что мой пост, основанный личном опыте (и личных ошибках), не перегруженный техническими подробностями, будет весьма полезен широкой аудитории. Также, мое описание базируется на личном опыте использования 3D-принтера компании Creality Ender 3 Pro; возможно, сведения ниже будут бесполезны для моделей других компаний. К сожалению, я не в курсе нынешних российских реалий, и потому все, нижеописанное, касается моделей 3D-принтеров, популярных в США. Также заранее прошу прощения за некоторые слова и термины на английском; я честно пытался, но не всегда мог подобрать адекватный термин на русском.

Сначала приведу несколько «максим» и опровергнутых стереотипов (возможно, впрочем, лишь моих):

“3D-печать – дело сложное, дорогостоящее, и требующее специальных знаний” – это абсолютно не так! Возможно, так когда-то и обстояли дела, но в настоящий момент 3D-принтер – это консьюмерское устройство, которое не сложнее (а, скорее, даже, намного проще!) телевизора, смартфона, компьютера. Вдобавок, это достаточно дешевое, по современным меркам, хобби – одно из самых дешевых, наверное. Специальных знаний для 3D-печати дома не требуется, вернее, не более, что можно за небольшое время почерпнуть из FAQ на официальном сайте, а также в пользовательских формах.

“Для 3D-принтера требуется специальное помещение, потому что он воняет и сильно шумит” – это тоже не верно (или, точнее, не совсем верно). Существуют пластики, такие, как PLA и PETG, которые практически не выделяют запахов при печати, а также модели принтеров, снабженные практически бесшумными вентиляторами. Впрочем, и от entry level моделей шум не «фатальный», а, скажем, как от игрового десктопа/ноутбука в «навороченной» 3D-игре.

“На 3D-печати можно неплохо заработать, печатая дома и продавая на eBay-е забавные поделки, ну, или неплохо сэкономить, печатая нужные для дома вещи, типа автозапчастей и т.п.” – к сожалению, это тоже неверно. Да, на eBay продается много 3D-принтов, но, как вы понимаете, и конкуренция соответствующая. Простота и доступность этой технологии в настоящее время привели к появлению 3D-принтеров в миллионах домов; понятно, что и очень много людей сделали «гениальное открытие» о возможности заработать, продавая то, что они печатают. Рассматривайте 3D-печать лишь как интересное и малозатратное хобби (установите себе начальный бюджет, например, не выше $200-250), способное порадовать вас, вашу семью, а также друзей и знакомых оригинальными поделками и подарками.

“Для 3D-печати нужно обязательно владеть программой трехмерного моделирования или CAD системой – совершенно необязательно! Существует огромное множество сайтов, предлагающий всевозможные 3D-модели для печати: и сканы знаменитых и не очень скульптур, и бюсты исторических личностей, и всевозможные фигурки героев мультфильмов, фильмов и компьютерных игр, и оригинальные остроумные поделки, вроде солнечных часов, показывающих время в цифровом виде, и бо̀льшую часть моделей можно скачать бесплатно – максимум, вас попросят зарегистрироваться для скачивания! Впрочем, владение CAD программой – это весьма неплохой навык (и, в особенности, для DIY-щика – у меня это был один из «пунктов» для покупки принтера), но я пока еще до этого не дошел – но как освою, то обязательно опишу свой опыт 😊

Итак, как я писал выше, обзавелся я принтером модели Ender 3 Pro от компании Creality. Entry level принтеры этой компании – одни из самых популярных в Штатах, из-за неплохого качества, как изготовления, так и печати, низкой цены, а также широкой поддержки community. Ну, и еще, не скрою, немалую роль сыграл отличный «дил» в нашем локальном Microcenter-e (это компьютерный магазин, расположенный в Cambridge, MA): по акции их продавали за $99, плюс купон $10 off на filament (пластиковая нить для печати), которым мне удалось воспользоваться аж три раза 😊. За самим принтером тоже пришлось прокатиться пару раз в магазин: расходились они, по выражению классика, «как мясные пирожки на вегетарианском обеде»!

Принтер поставляется в виде аккуратно упакованного «конструктора сделай сам».

Впрочем, сборка, сильно облегчаемая видео (бумажная инструкция тоже полезна, но видео намного более наглядное), прилагаемом на идущей к принтеру micro SD-card, займет у вас не более часа-двух максимум, после чего принтер в буквальном смысле готов к работе! На что следует обратить внимание при сборке: это расположение «концевика» вертикальной оси (Z) – он норовит встать в, как бы, отведенное для него место, но все не так просто. Этот датчик очень важен (впрочем, все они важны, поэтому важно следовать инструкции по сборке пунктуально, и понимая, что именно ты делаешь), ибо он определяет расстояние сопла печатающей головки (hot end) от печатного стола (heated/print bed).

Основные элементы 3D принтера

А это расстояние весьма важно: если оно будет большим, вам никак не удастся правильно откалибровать положение печатающей головки, а если слишком малым, то печатающая головка может повредить покрытие печатного стола. Как сделал я (впрочем, это можно найти и в куче интернет руководств, и, наверное, на официальном сайте в FAQ – но я не искал): собрав принтер, я установил все четыре калибровочных «барашка» под печатным столом в «расслабленное» состояние, а «концевик» (endstop switch) оси Z закрепил на заведомо большем расстоянии, чтобы печатающая головка (hot end) гарантированно была на расстоянии от печатного стола. Затем включил принтер, и выбрал команду из меню “Auto Home”. После того, как принтер установил головку в «домашнее» положение, я его выключил, и вращая рукой мотор (stepper motor) оси Z, а также аккуратно перемещая «концевик», добился того, что «щелчок» «концевика» (а это и означает срабатывание датчика) был слышен по касанию головки поверхности стола, после чего закрепил «концевик» ключом намертво. Затем, взяв лист обыкновенной бумаги, и вращая «барашки» калибровочных винтов, а также перемещая печатающую головку по всей поверхности рабочего стола, добился того, что она перемещалась, слегка «царапая» лист. Но, к сожалению, подобной «холодной» калибровки будет недостаточно для удачной печати, потому я порекомендую способ «горячей калибровки», или «проверки боем». Вот в этом видео вы сможете увидеть, как происходит процесс калибровки, а также скачать необходимые файлы (ссылка есть в описании видео). Также там находится и ссылка на профили печати для Ender 3 Pro – также порекомендую их скачать (а для чего они нужны, расскажу позже).

После завершения сборки и калибровки, ваш 3D-принтер готов к работе! Если вы заранее запаслись килограммовой катушкой с PLA пластиком (PLA filament, о пластиках, используемых для печати, подробнее будет в следующей части), то смело можете ее устанавливать, а если нет, то с принтером идет небольшой моток пластиковой нити (но лучше все-таки сразу купить катушку, ведь для калибровки тоже потребуется filament!). На micro SD card, идущей с принтером, есть несколько моделей, готовых для печати – это файлы с расширением .gcode (G-код - это язык программирования для устройств с ЧПУ, понимаемый большинством 3D-принтеров. Не беспокойтесь, вам не нужно будет изучать особенности этого языка – за вас об этом побеспокоятся специальные программы, называемые «слайсерами» (slicer) ), так, что зарядив filament (пластиковую нить с катушки) через экструдер (extruder, устройство подачи нити в печатную головку) через маленькое отверстие в экструдере (отжав рукой зажим и направив нить, через подающую трубочку, двигаем нить до упора в печатающую головку), вставив micro SD card в принтер, и выбрав модель в виде .gcode файла, можно смело приступать к печати!

Модели в gcode, идущие в комплекте с Ender 3D Pro

Печатать можно где угодно – в офисе, в столовой, в гостиной, в общем, там, где вы собирали дивайс. Позже я расскажу, где лучше разместить принтер на постоянной основе, но для пробной печати годится любое место – ни какого-то неприятного запаха, ни особого шума не будет.

Но тут вам нужно заранее учесть такую вещь: 3D-печать занимает чертовски много времени! Даже небольшая по размеру модель может печататься несколько часов (а большая – так и несколько суток!), в зависимости от выбранных настроек слайсера, скорости и настроек принтера. Так, что, начиная печатать, примите это во внимание – процесс печати, конечно, можно поставить на паузу (а потом возобновить), но для начала я бы порекомендовал довести процесс без перерывов – ну, чтобы увидеть реальный хороший результат, и почувствовать уверенность в своих силах, а также возможностях принтера.

Нужно заметить, что компания Creality в качестве firmware для своих entry level 3D принтеров использует открытое программное обеспечение Marlin, но, к сожалению, предустанавливает весьма устаревшую версию. Если вы – программист, или просто давно «на ты» с компьютером, то вам не составит труда собрать последнюю версию Marlin-а самому, например, через VSCode, а затем «прошить» ее через SD-card (нужно просто очистить карточку, и скопировать туда файл релиза с расширением .bin). Иначе вы можете воспользоваться моим билдом – скачайте, распакуйте, скопируйте на чистую SD-card, выключите принтер, вставьте карточку, включите принтер. Через небольшое время новое firmware установится на ваш Ender 3 Pro (под другие модели принтеров могут потребоваться другие билды). Впрочем, эту опцию вы можете отложить на потом – принтер готов к работе прямо из коробки.

Тут я хочу упомянуть еще о нескольких полезных усовершенствованиях принтера, которые будут полезны новичку (впрочем, эти усовершенствования опциональны).

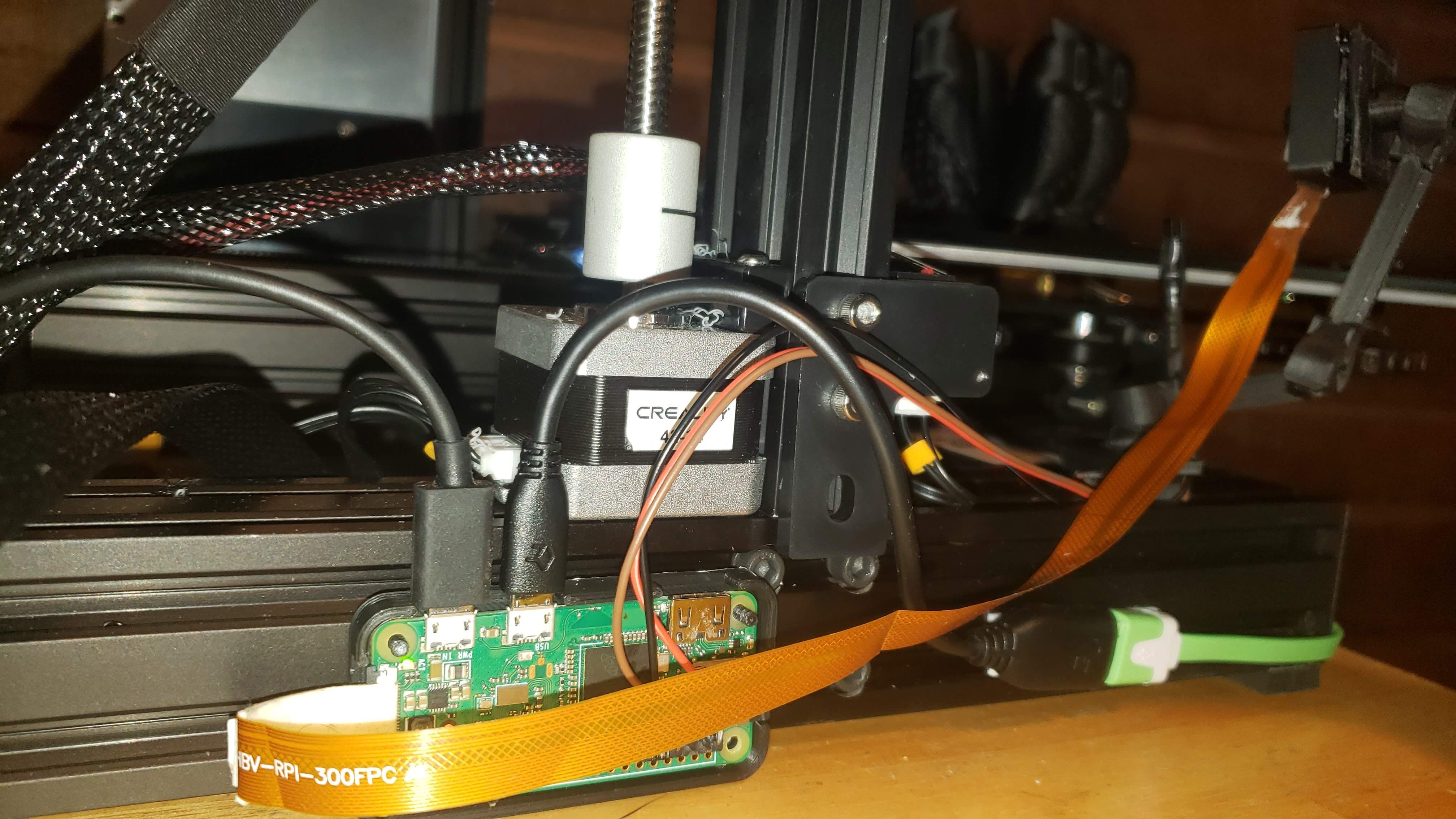

Во-первых, я порекомендую вам установить и подключить к принтеру открытое программное обеспечение OctoPrint – для этого вам понадобится Raspberry Pi с камерой. Я использовал дешевый Raspberry Pi Zero W (со встроенным WiFi), который, хотя официально и не поддерживается, но работает великолепно. OctoPrint добавит вашему entry level принтеру далеко не entry level «фичи» - возможность удаленного контроля и управления принтером через веб интерфейс, а также с великолепного приложения для смартфонов.

Приложение это активно развивается и прекрасно поддерживается, обладает весьма обширной и дружелюбной комьюнити; множество полезных фич реализованы или прямо «из коробки», либо с помощью плагинов; документация также обширна и исчерпывающа. Инсталляция, а также подключение к принтеру, чрезвычайно просты: скачиваем образ sd-card, редактируем конфигурационный файл (указываем credentials своей точки доступа WiFi), копируем на карту, подключаем с помощью micro USB ↔ micro USB OTG кабеля к принтеру – и профит!

Мой RPi Zero W с камерой и температурным датчиком, подключенный к Ender 3D Pro

Во-вторых, я порекомендую вам сразу же обзавестись запасными поверхностями для печати (build surface plate, это съёмная поверхность, устанавливаемая на нагреваемый стол (heated bed), и на которой, собственно, и происходит печать). Принтер поставляется со «стандартной» гибкой магнитной поверхностью, и я вас уверяю: обзаводится новой вам придется достаточно скоро! Так, что лучше позаботиться заранее, ибо стоимость их невелика, на Amazon-е просят $9.99 за pack of two. Еще можно «проапгрейдиться» на стеклянную plate (стоит чуть дороже), у нее есть как свои преимущества, так и определенные недостатки, перечислю их вкратце. Достоинства стоковой гибкой магнитной plate: благодаря магниту, легко приаттачивается и снимается с heating bed для очистки, благодаря гибкости, очень просто снимать готовые модели. Недостатки: пластиковое покрытие, на котором, собственно, и происходит печать, достаточно легко повреждается и деформируется как самим «штатным» процессом печати, так и печатающей головкой, в случае неверной калибровки, а также чрезмерным нагревом heated plate – в общем, недолговечная деталь. Но, благодаря дешевизне, вполне может (и должна!) рассматриваться, как «расходник». К достоинствам стеклянной plate можно отнести большую долговечность, чистоту и «прилипающие» (adhesive) свойства этой поверхности. К недостаткам: чуть большую сложность крепления к heated bed (обычно для этого рекомендуют использовать обычные office clamps, но лично я не рекомендую из-за их размеров; куда проще купить специальные маленькие зажимы, стоят копейки на Amazon-е), и сложность открепления напечатанных моделей – стеклянную plate не согнешь. Кстати, и glass plates тоже весьма недороги, вполне можно купить долларов за 10-15 на Amazon (и, следовательно, тоже отнести к «расходникам»).

В-третьих (правда, немного забегая вперед), хочу порекомендовать вот такой небольшой «апдейт», а именно клей для «прилипания» моделей. Стоит такой клей дешево (за 6 «стиков» просят $13), он полностью экологичен, в отличие от популярных доморощенных средств (о них будет рассказ далее), смывается обыкновенной водой, не пахнет. При его использовании тоже есть пара «нюансов»: не стоит наносить на холодную поверхность, и не стоит наносить слишком мало, потому, что при нагреве утратит клеящие свойства, и требует определенной практики в определении оптимального количества, но удобства использования клея с лихвой перекрывают все это.

Теперь хочу поделиться своими соображениями о том, где лучше всего разместить ваш новый, только что купленный 3D-принтер. 3D-печать, вообще-то, процесс «теплолюбивый», поэтому весьма желательно размещение принтера в отапливаемом помещении с комнатной температурой (как минимум 20 °C – в 3D печати традиционно используется температура в градусах Цельсия – ну, или 70 по Фаренгейту). Как я уже писал, в самом начале, при печати некоторыми видами filament, например, PLA, нет никаких неприятных запахов, да и шум от вентиляторов сравним с шумом вентиляторов игрового десктопа или лэптопа при навороченной 3D игре. Т.е. при отсутствии специального помещения (мастерской в подвале или гараже), вполне возможна установка принтера в офисе, или даже детской игровой комнате, или family room. Более того, есть способ, путем покупки чехла для принтера (printer enclosure), уменьшить или вообще свести на нет как возможные запахи, так и вероятный шум. Об этом я расскажу подробнее позже.

Лично я установил принтер в своей «мастерской», в подвале. Там мы сильно не топим, но поддерживаем температуру чуть ниже комнатной. Учтите, что принтер, и сам по себе, занимает определенный объем; также вам понадобится место для размещения катушек с filament-ом, место для обработки моделей. Но, если же вы собираетесь работать с ABS пластиком, и заниматься «финишированием» ABS моделей путем «ацетоновой бани», то однозначно лучше работать в нежилом помещении. О свойствах некоторых пластиков, используемых при 3D печати, я расскажу в следующей части.

Дата-центр ITSOFT — размещение и аренда серверов и стоек в двух дата-центрах в Москве. За последние годы UPTIME 100%. Размещение GPU-ферм и ASIC-майнеров, аренда GPU-серверов, лицензии связи, SSL-сертификаты, администрирование серверов и поддержка сайтов.

Это информация для новичков, для тех кто только осваивает 3D принтер, опытные пользователи и так все это знают, но почему то не делятся информацией.

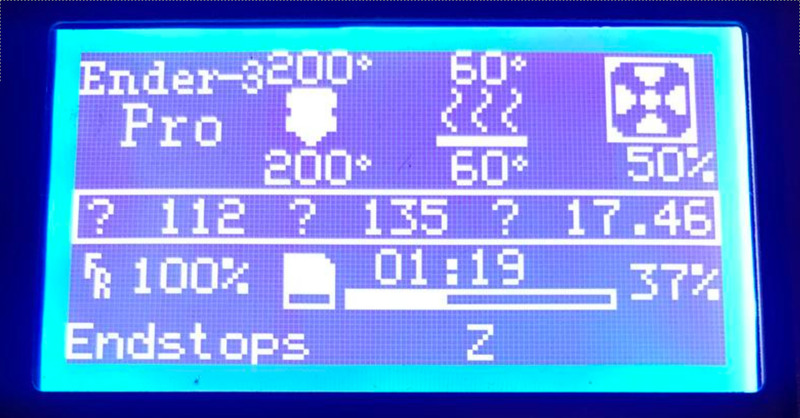

Сразу, фото с экрана принтера не очень хорошие, потому как сложно фоткать на телефон он пытается сфокусироваться не туда, но все настройки продублированы печатным текстом, а фото просто для ознакомления.

Описание настроек прошивки Marlin для 3D принтера Creality3D Ender 3 Pro

При нажатии на "About Printer" (О принтере)

Можно посмотреть версию прошивки, у меня

Как видно версия: 1.1.6.2

Поэтому все остальное рассмотренное ниже относится к версии 1.1.6.2

Info Sreen

Info Sreen - Информационный, главный экран по умолчанию

Состоит из четырёх подразделов

1. Название 3D принтера.

2. Температуры сопла, стола и скорость вращение вентилятора

- Вверху установленная температура в настройках

- Внизу температура реальная.

На скриншоте видно, что в установках температуры нулевая, а реальная температура это комнатная температура. Лайфхак - 3D принтер можно использовать как градусник

3. Координаты сопла.

4. Работа с картой памяти (SD картой).

При нажатии на энкодер входим в экран настроек

И еще строчка "About Printer" но об этом было раньше (см. выше)

- Prepare - Подготовка

- Control - Контроль

- Print fromTF - Печать с SD карты вставленный в принтер

- Change TF card - Инициализировать карту SD

- About Printer - О принтере

Давайте все рассмотрим подробно

Prepare - Подготовка

В этом разделе действие выполняются сразу тут же еще до печати, поэтому и название раздела "Подготовка". Вы готовите принтер для печати, если конечно, вам это надо. Например, выбрали нагрев сопла и оно стало нагревается, выбрали перемещение сопла по оси Z и оно поехало вверх и так далее.

Prepare подразделы

- Move axis - Перемещение по осям (есть подразделы)

- Auto home - Автоматическая парковка (печатающая головка уедет на нулевые координаты)

- Set home offset - Установить исходное смещение

- Disable Steppers - Отключить шаговый двигатели

- Preheat PLA - Предварительный нагрев для PLA пластика

- Preheat ABS - Предварительный нагрев для ABS пластика

Подразделы для Preheat PLA или Preheat ABS (они одинаковые)

Preheat PLA (ABS ) - общий нагрев

Preheat PLA (ABS )end - нагрев сопла или вернее его "горячего конца" (что такое "горячий конец" в отдельной статье: " Словарь терминов используемых при 3D печати ")

Preheat PLA (ABS) bed - нагрев стола

Если выбрать один из этих разделов то появляется новый пункт меню: "Cooldown"- выключить нагрев.

Move axis - Перемещение по осям

Move axis X, Y, Z - можно подвигать экструдер по осям X, Y, Z

Extruder - можно включить шаговый двигатель "холодного конца" экструдера, но если "горячий конец" экструдера не нагрет, т. е. не было выбрано ранее Preheat PLA или Preheat ABS то при заправленном экструдере ничего не произойдет. При не заправленном прогонит нить до нагревателя т. е. до сопла. Если нагрев "горячего конца" произведен то начнет вылезать нагретый пластик при положительных значениях.

Control - Контроль

Этот раздел позволяет контролировать что происходит уже при печати и менять если это надо, сразу, на лету или заранее и вносит изменения в настройки.

- Temperature -Температура (есть подразделы)

- Motion - Движение (есть подразделы)

- Filament - Нить (есть подразделы)

- Store settings - Сохранение настроек

- Load settings - Загрузка настроек

- Initialize EEPROM - Инициализировать EEPROM

Рассмотрим все более подробно

Temperature - Температура

Nozzle - Температура "горячего конца " (по умолчанию 0)

Bed - Температура стола (по умолчанию 0)

Fan Speed - Скорость вентилятора (по умолчанию 0). Начинает крутится от 60, но ели помочь рукой то может раскрутится даже от 20 (по крайне мере так у меня)

Preheat PLA - настройки для PLA пластика, есть подпункты

- Fan Speed - Скорость вентилятора (по умолчанию 255)

- Nozzle - Температура "горячего конца " (по умолчанию 185)

- Bed - Температура стола (по умолчанию 45)

- Store setting - Сохранить настройки

Preheat ABS - настройки для ABS пластика, есть подпункты

- Fan Speed - Скорость вентилятора (по умолчанию 255)

- Nozzle - Температура "горячего конца " (по умолчанию 240)

- Bed - Температура стола (по умолчанию 70)

- Store setting - Сохранить настройки

Motion - Движение (везде есть подпункты меню)

- Velocity - Скорость

- Acceleration - Ускорение

- Jerk - Рывок

Steps/mm - Шаги/мм. Коэффициенты шаг/мм по осям. Учитывается передаточный коэффициент осей.

А теперь подробно разберем подпункты этого меню

Velocity - Скорость

Максимальная скорость перемещения

- V max X - (по умолчанию 500)

- V maxY - (по умолчанию 500)

- V maxZ - (по умолчанию 5)

- V max E -(экструдер) (по умолчанию 25)

Acceleration - Ускорение

- Accel -ускорение (по умолчанию 500)

- A-Retract ускорение при ретрактах (откатах) (по умолчанию 500)

- A-Travel ускорение при перемещениях (по умолчанию 1000)

- Amax X, Y, Z, E - максимальное ускорение по осям (по умолчанию 500)

Jerk - Рывок

Моментальное изменение скорости

- Vx - Jerk (по умолчанию 10)

- Vy - Jerk (по умолчанию 10)

- Vz - Jerk (по умолчанию +000.40)

- Ve - Jerk (по умолчанию 5)

Steps/mm - Шаги/мм

- Xsteps/mm (по умолчанию 80)

- Ysteps/mm (по умолчанию 80)

- Zsteps/mm (по умолчанию 400.00)

- Esteps/mm(по умолчанию 93)

Разберем что значат все эти параметры

Новичку в эти настройки лучше не лезть, но понимать их надо, поэтому чуть, чуть теории, что бы понимать все это.

Ну со скоростью (Velocity) все понятно, это скорость с которой ездит сопло ("горячий конец") экструдера. А вот дальше нужно разбирается.

Понятия "Acceleration" (ускорение) и "Jerk" (рывок) различаются. Так как принтер понимает и знает что ему предстоит делать, передвинуть сопло (экструдер) на большое расстояние или сдвинуть на малое расстояние, для принтера это разные вещи. Если принтер делает "длинное движение" перемещает сопло на большую дистанцию, к примеру 30мм, то движение начинается с постепенного разгона и заканчивается постепенным торможением и в этом случае уместно говорить о ускорении - Acceleration . Если движение короткое, миллиметры, то о постепенном разгоне и торможении говорить не уместно, просто на это нет времени и происходит сдвиг сразу на максимальной скорости, называется это рывок - Jerk. Если цифры "рывка" слишком высоки, то это приводит в повышенным износам движущихся частей подшипникам и ремней шаговых двигателей, и вообще принтер может колбасить и он будет прыгать по столу, то же кстати относится и к "Ускорению". Причем Ускорение (Acceleration) задается разным не только для осей, но и для того когда оно происходит при обычном "холостом" движении A-Travel или при "всасывании" нити A-Retract (откат)

Для себя нужно понимать, что чем более ровная или постоянная скорость движение при печати, тем лучше качество. А значит чем меньше разгонов и торможения, тем лучше. Поэтому важно иметь мощные моторы и мощные цепи питающие их, и драйвера для управления моторами, а так же малый вес печатающей головки так как инерцию не кто не отменял. Кстати, поэтому и получил распространение Боуден-экструдер, где разнесены нагревательный элемент и подающая филамент части. В 3D принтерах настройка этих параметров это компромисс между качеством, скоростью и износом.

Steps/mm (Шаги) - это параметр для калибровки принтера высчитывается по формулам, если принтер работает, то вообще не лезем сюда.

С того момента, как я подключил свой 3d принтер Creality Ender3 к Orange Pi PC и настроил octoprint для удалённой печати, меня очень раздражала одна особенность реализации платы управления эндера. В случае, когда питание принтера было выключено, плата продолжала питаться по линии +5в через USB разъём. Дисплей светился, на нём отображалась информация с датчиков температуры (хоть и не настолько контрастно, как при включенном питании), можно было перемещаться по меню, а вентилятор охлаждения хотенда постоянно вращался (не в полную силу конечно, но это тоже создавало лишний звуковой фон). Более того, octoprint не терял соединения с принтером, и если при этом включить нагрев стола или хотенда, изображение на дисплее становилось менее различимым, но подсветка продолжала работать. Другими словами, есть явная недоработка со стороны Creality и вчера я это исправил, потратив на это примерно 0 рублей, сотые доли копейки и три минуты.

Казалось бы, что плохого в том, что плата запитана через *Pi постоянно? Дело в том, что блок питания на Ender выдаёт 24 вольта. И вентиляторы охлаждения соответственно так же потребляют 24 вольта, в том числе и вентилятор охлаждения хотенда. Потребляемая им мощность 12в * 1А = 12 ватт. Блоку питания, к которому подключен *Pi приходится очень несладко и он работает в нештатном режиме и как минимум с двойной нагрузкой. Я уже не говорю о том, что при случайной попытке нагреть стол или хотенд, потребляемая мощность становится совершенно другой и то, что блок питания, подключенный к *Pi не умер в мучениях, пытаясь это вытянуть, вообще у меня вызывает удивление. Поэтому если в начале дня я ставил на печать какую-то деталь, скажем, на 4-5 часов, то оставшиеся 5-6 часов, пока я находился на работе, принтер продолжал работать вхолостую.

Однажды, когда я снимал деталь со стола, у меня в руке был зажат пинцет, которым я по неосторожности попал в вентилятор охлаждения хотенда, в результате чего тот мгновенно вышел из строя. Вентилятор пришлось заменить. Раньше я и не подозревал, что найти вентилятор подходящего размера на 24 вольта может составить проблему в городе с населением в миллион человек. Я нашёл всего один подходящий вентилятор и всего в одном месте, поэтому мой вам совет - озаботьтесь приобретением небольшого стабилизатора напряжения с 24 на 12 вольт, с тем, чтобы достать вентилятор на 12 вольт никаких проблем нет. После замены штатного охлаждения при отключении питания принтера с подключением Orange Pi новый вентилятор уже не вращался, но издавал очень неприятный, хоть и не очень громкий писк. Другими словами, выключить принтер полностью, оставив работать *Pi было возможно, но очень не хотелось.

При поиске решения этой проблемы, мне приходили в голову разные варианты - и запараллелить управляемый вход реле, включающего принтер со входом соседнего реле и с его помощью отключать вентилятор. И использовать симистор с делителем напряжения на двух резисторах и перерезать дорожку питания возле USB разъёма на плате, но оказалось, что решение проблемы куда проще, быстрее и не требует вносить практически никаких изменений в конструкцию. Идея проста как апельсин. Зачем вносить конструктивные изменения в Orange Pi или тем более, в плату принтера, если можно изменить кабель? Наша задача - прервать поступление питания на плату принтера через USB кабель. Для передачи информации необходимо согласование уровней, это обеспечивается общей линией земли, а плата принтера пускай получает питание как положено - от своего блока питания. Первой моей идеей было снять изоляцию и просто разрезать красный провод питания кабеля, но потом я придумал ещё один вариант, который оказался ещё проще и даже не предполагает физического насилия над самим кабелем. Если посмотреть на распиновку разъёма USB Type A, развернув его к себе, то контакт питания будет справа, на схеме он обозначен цифрой 1.

Всё, что нам необходимо - изолировать его. Чем можно подобраться к контакту так, чтобы его изолировать, не повредить разъём и чтобы при этом разъём потом можно было вставить в ответный разъём? Нужно что-то тонкое и не проводящее ток. Изолента не подходит - слишком толстая. Вывод - берём скотч! Всё, что нужно сделать - аккуратно вырезать узкую полоску скотча примерно в полтора миллиметра шириной и сантиметра в два длиной. Аккуратно помещаем полоску в разъём так, чтобы клейкой стороной она легла на контакт питания. Прижимаем к контакту зубочисткой, а оставшуюся часть, выглядывающую из разъёма, загибаем наружу и приклеиваем к нижней его части. Получается замечательно - изолирующая полоска никуда не денется в процессе подключения разъёма, ничему не будет мешать, а в случае необходимости её очень легко можно убрать. Теперь при подаче питания на принтер всё работает like a charm, при отключении - принтер обесточивается полностью. Никакого свиста от кулера, никакого светящегося в ночи дисплея - можно спать спокойно.

Читайте также: