Проблемы при печати на 3d принтере

Обновлено: 09.05.2024

При печати заготовка должна хорошо прилипать к поверхности стола, что обеспечивает правильность формирования изделия. Если имеется небольшое отлипание, то на определенном этапе под массой происходят проблемы при 3d печати, а именно заваливание модели. Возникновением этого становится:

1. Загрязненная рабочая зона. Не секрет, что стол после каждого полного цикла требуется очищать спиртом или спиртосодержащими составами. Старайтесь проверять визуально поверхность на наличие затвердевшей смолы, которую удаляйте механически.

2. Проблемный момент при печати на 3d принтере может возникать из-за царапин или помутнения на резервуаре, в который заливается полимер. Из-за недостаточного воздействия источника света на смолу не происходит полимеризация, то есть модель не набирает нужную твердость. При подготовке к печати оценивайте емкость на механические повреждения, а также на загрязнение. Обратите внимание, что формирование детали можно сделать в неповрежденной части емкости.

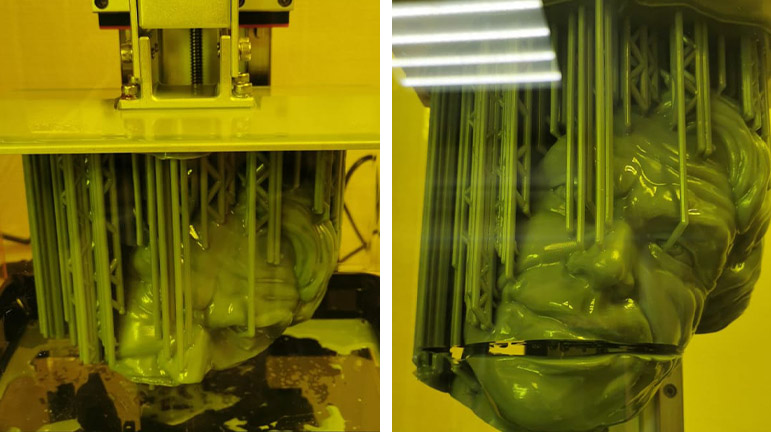

Еще одной существенной проблемой при печати на 3d является однородность полимерной массы. Зачастую из-за долгого отстаивания или из-за неправильного хранения пигменты или добавки могут выделяться из общей массы смолы. Поэтому содержимое следует перемешивать и процеживать. Такой подход повысить уровень сцепления и обеспечит отсутствие сгустков красителя. Вот пример внезапного скачка напряжения при печати Джокера, фигурка печаталась на фотополимерной смоле Anycubic Basic grey

Деформация заготовки из-за недостаточности или отсутствия поддержек

Некачественную форму можно получить из-за недостаточной проработки модели или из-за неправильного установления на принтере количества поддержек, это основные проблемы при 3d печати. У модели появляются изгибы и прочие проявления деформации. Стандартно для поддержания структуры используются следующие характеристики: высота поддержки – 5 мм, угол нависания не более 60 град.

Если проблема возникла, поддержки отслаиваются, а макет деформируется, тогда нужно увеличить толщину или увеличить количество последних. Все это делается непосредственно в настройках печати: увеличивается размер точек соприкосновения, увеличивается количество. Достаточно часто в отдельных местах следует добавлять поддержку в ручную, а также задать корректную плоскость XYZ.

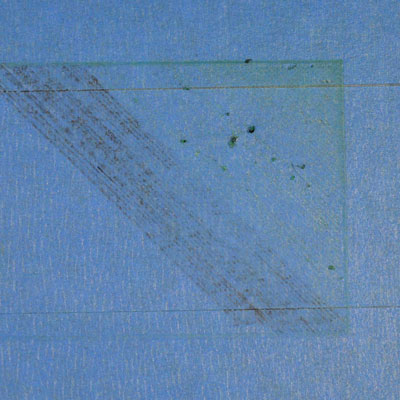

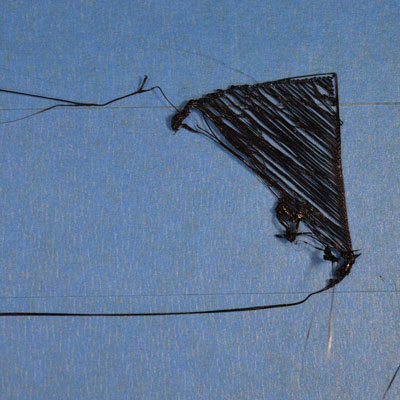

Вот наглядный пример написанного, печать осуществлялась на смоле Siraya Tech Smoky Black

Возникновение пропусков и трещин

Дефекты в готовой заготовке зачастую возникают из-за неправильного формирования gcode. Это говорит о том, что сам obj или stl повреждены, нарушена ориентация трехмерной плоскости. Для решения пересмотрите трехмерную модель на ПК, проверьте правильность выстраиваемых параметров. Также обратите внимание на ориентацию самой модели на принтере. Еще одной причиной некорректного воспроизведения заготовок являются дефекты ванночки или загрязнение элементов.

Неровности, пропуски на лицевой стороне

Ключевой причиной образования типичных проблем при 3d печати - неровностей или пропусков является загрязнение источника света. Наличие преграды на пути у лазерного луча корректирует температуру, из-за чего создаются выпуклости или впадины. Чтобы устранить недостаток, обязательно:

1. Обратите внимание на чистоту поддона. Последний не должен иметь видимых деформаций, иметь чистый внешний вид без жирных мест. Желательно пройтись спиртовым составом для очистки емкости.

2. Проверить на наличие грязи на зеркалах и лазере. Очистка должна проводиться с максимальной аккуратностью, так как малейшее смещение зеркал может привести к неправильной работе. Это потребует дальнейшей калибровки.

Обратите внимание на картинки ниже. На них обозначены наиболее часто встречающиеся дефекты. Если среди них вы не нашли конкретно вашу проблему, листайте ниже и подробно читайте описание проблем. В любом случае там найдется много советов, которые помогут улучшить результаты вашей 3D-печати.

Проблема: 3Д пластик не подаётся в начале 3D печати

Эта проблема хорошо знакома пользователям новых 3D принтеров, и ее очень просто решить. Если экструдер не начинает выдавливать пластик с запуском процесса 3Д печати, то на это может быть четыре причины. Разберемся в каждой из возможных причин.

Экструдер не заправлен к моменту начала печати

В большинство экструдеров имеют место подтекания пластика в нерабочем состоянии если сам экструдер при этом нагрет до высокой температуры. Горячий пластик просачивается из сопла через хотенд, и внутри сопла появляются пустоты. В состоянии покоя протечка нередко возникает перед началом печати, когда экструдер предварительно нагревается и в самом конце печати, когда происходит остывание экструдера.

Когда часть пластика уже вытекла, при следущих попытках скорее всего потребуется подождать несколько секунд, прежде чем пластик снова начнет подаваться из сопла без сбоев. Чтобы избежать таких сложностей, убедитесь перед началом работы, что экструдер готов и сопло полностью заполнено пластиком.

Также очень помогает если перед печатью 3D модели напечатать так называемую «юбку». Юбка - это кольцо вокруг вашей будущей детали, пока идет его печать, экструдер заполяется пластиком. Если вам кажется, что необходима дополнительная подготовка, можно напечатать несколько таких «юбок», такие настройки есть в некоторых программах для 3D-печати. Кто-то предпочитает экструдировать филамент вручную непосредственно перед работой. Этот процесс часто можно встретить на панели управления под называнием «Jog Control»

Сопло расположено слишком близко к рабочей платформе. Нарушена калибровка

Если сопло оказывается слишком близко к платформе, места для выходящего пластика может быть просто недостаточно. Отверстие сопла будет заблокировано, так что пластику некуда подаваться. Об этой проблеме можно уверенно говорить, когда пластик не экструдируется на 1-2 слое, а примерно с 3-4-го все стабилизируется. Эта проблема быстро решается калибровкой позиции по оси Z. Отрегулируйте зазор между соплом 3D принтера и столом согласно инструкции к Вашему 3Д принтеру.

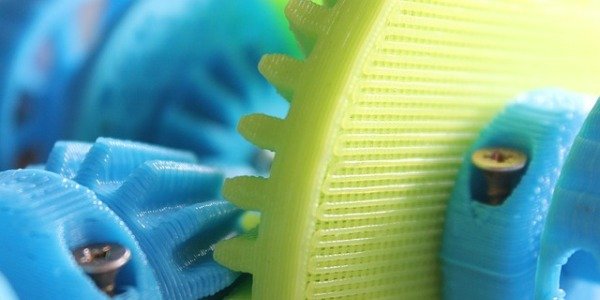

Пластик сточился о приводную шестеренку

В большинстве 3D-принтеров для проталкивания филамента используется специальная шестеренка. Она цепляется за филамент зубцами и продвигает нить 3D пластика в нужном положении. Если вы вдруг обнаружили возле принтера пластиковую стружку или создается ощущение, будто часть филамента «потерялась», вероятно, эта сама шестеренка «сгрызла» слишком много пластика. Попробуйте рукой помочь принтеру протолкнуть пластик. Для того чтобы этой проблемы не возникало стоит внимательнее отнестись к настройкам скорости печати, параметрам ретракта и механичексой настройке экструдера в зависимости от используемого филамента.

Экструдер засорен

Если вышеперечисленные варианты не подходят под описание вашей проблемы, скорее всего у вас просто засорился экструдер. Это случается, когда в сопле собирается разный мусор или горячий пластик слишком долго находится внутри, и в случаях, когда экструдер недостаточно охлаждаетя, тогда филамент становится мягким там, где этого происходить не должно. Для прочистки экструдела необходимо его разобрать. Чтобы в процессе разборки и сборки не возникло новых трудностей, имеет смысл заглянуть в инструкцию к принтеру или связяться с производителем или продавцом 3D принтера. Хотя можно прибегнуть и к более простому, но зачастую эффективному методу, как прочистка с помощью проволоки или струны.

Проблема: 3Д модель не прилипает к платформе, недостаточная адгезия

Крайне важно, чтобы первый слой крепко «приклеился» к платформе 3d принтера, так как он является фундаментом для последующих слоев. Если возникли проблемы с прилипанием первого слоя к платформе, дальнейшая печать не оправдает ваших ожиданий. На самом деле существует огромное количество способов избежать этой неприятности. Далее мы опишем самые частые причины и расскажем, как их решить.

Платформа печати не выровнена

Во многих принтерах предусмотрена настройка положения платформы с помощью винтов или ручек. Если ваш относится к ним и у вас возникают сложности со сцеплением первого слоя и платформы, первое, на что следует обратить внимание - положение платформы. Она должна быть ровная и не перекошена. Если перекос все-таки есть, часть платформы будет ближе к соплу, другая же слишком далеко. Для точной и качественной печати важно настроить платформы. Большинство программ для печати предлагают воспользоваться мастером установки, который поможет сделать это поэтапно. Обычно «Bed leveling wizard» находится в меню «Tools».

Большой зазор между соплом и рабочей платформой.

После выравнивания платформы необходимо удостовериться, что расстояние между соплом и платформой правильное. Установите экструдер на нужном расстоянии от платформы. Чтобы модель лучше крепилась к платформе, неплохо, если филамент слегка вминается в нее.

На многих 3Д принтерах есть функция калибровки стола, в том числе и автоматической. Но можно и без участия самого 3Д принтера достаточно просто откалибровать стол просто запарковав печатающую головку и отключив моторы. Далее вы можете легко передвигая печатающий блок отрегулировать зазор между соплом и столом во всех точках.

Кроме этого есть возможность настроить это не только на 3Д принтере, но воспользоваться программной корректировкой. В слайсере чаще всего есть возможность внести коррективы в G-Code для изменения начального положения сопла по оси Z.

Чаще всего эти параметры можно найти в меню, где-то в Edit Process Settings ---> G-code. Там вы можете поставить глобальное значение для смещения сопла по оси Z. Например, при установке смещения на -0,05 мм по оси Z, сопло будет печатать на 0,05 мм ближе к платформе и наоборот. Важно задавать маленькие значения в пределах 0,2 мм и контролировать результат с помощью тестовой печати.

При калибровке 3D принтера можно ориентироваться на такое правило:

Если печатающая головка правильно откалибрована по высоте, то при печати Вы должны получить примерно такую картину:

Первый слой печатается слишком быстро

Распечатывая первый слой 3D модели, вам надо добиться хорошего «прилипания», до того как на него будет выложен второй. Если первый слой напечатается слишком быстро, прикрепление пластика к рабочей поверхности просто не успеет произойти. Чтобы этого избежать, можно печатать первый слой на более медленной скорости. Большинство программ для управления процессами печати располагают такой опцией. Обычно найти ее вы можете в меню Edit Process Settings ---> First Layer Speed. Выставив этот параметр на 50%, вы сделаете печать первого слоя медленнее остальных на 50%.

Настройки температуры или охлаждения

По мере охлаждения 3D пластики в зависимости от типа подвержены деформации. Особенно явно это заметно для ABS пластиков. При печати экструдером при температуре 230 градусов, попадая на холодную платформу филамент будет быстро остывать.

Большинство 3D принтеров имеют специальные вентиляторы которые должны охлаждать модель. И вот управлению ими стоит уделить внимание. Если модель охлаждается слишком быстро, будет происходить деформация, и пластик по краям модели может начать отлипать от платформы. Если вы заметили, что изначально слой крепится к платформе и только потом отстает по мере остывания, вероятно необходимо поменять настройки температуры и охлаждения.

Охлаждающий вентилятор, можно выключить в начале печати, чтобы первые слои не переохлаждались. Эту опцию ищите в Edit Process Settings ---> Cooling, тут вы можете настроить скорость работы вентилятора для каждого уровня. Например, можно установить так, что вентилятор не будет работать во время печати первого слоя, но к пятому, он начнет работать на полную мощность. Печать пластиком ABS обычно подразумевает отключение работы вентилятора на время всей печати, так что можно поставить метку (слой 1-0 %) и этого будет вполне достаточно. Если печати могут мешать сквозняки, понадобится дополнительная защита рабочей поверхности.

Большинство принтеров, рассчитанных на печать материалами, нагревающимися до высоких температур, такими как ABS, обладают функцией подогрева платформы. Это позволяет избегать таких сложностей. Когда платформа разогрета до определенной температуры, которая поддерживается в течении всей печати, во время нанесения первого слоя искажения не произойдет. Если ваш принтер может подогревать платформы, просто включите эту функцию. Для PLA оптимален нагрев до 60-70 градусов, для ABS лучше использовать температуры до 100-120 градусов. Это можно настроить в меню Edit Process Settings ---> Temperature, просто выбираете платформу и указываете необходимую температуру первого слоя.

Более подробно об использовании охлаждения при 3D печати вы можете прочитать в в нашем блоге: Температурные аспекты 3D печати

Использование лент, клея и других материалов для поверхности платформы

Разные виды пластика по-разному взаимодействуют с разными веществами. Именно по этому в комплектах 3D принтеров часто идут специальные материалы для покрытия платформы перед печатью. Вот например, некоторые производители предлагают лист BuildTak - к нему отлично прилипает PLA-пластик. Так же можно увидеть боросиликатное стекло для работы с ABS. Если вы все же намереваетесь печатать прямо на поверхности, убедитесь что она чистая и на ней нет пыли, жира или масла. Можно промыть ее водой или изопропиловым спиртом и вы уже ощутите изменения в процессе печати!

Если в комплекте не идет подобных спец-материалов, для вас все-равно остается огромное количество вариантов решений этой проблемы - покрытия для стола 3D принтера. Есть целый ряд лент, которые усиливают сцепление 3D пластика со столом. Полоски этих лент просто клеятся на платформу, а после печати легко убираются или меняются по необходимости. PLA лучше прилипает к синей малярной ленте. А для ABS лучше выбрать каптон, более известный как полиамидная пленка. Многие пользователи решили проблемы успешно с помощью клея или различных спреев. Например, лак для волос, клей-карандаш или другие липкие вещества. Тут для вас открывается пространство для экспериментов и можно самостоятельно подобрать удобный и действенный способ усиления сцепления материалов с платформой.

Более подробно об эффективности различных покрытий можно прочитать в нашем блоге: Об адгезии, покрытиях для рабочего стола 3D принтера, каптоне и насморке.

В случае, когда не помогает ничего, используйте рафт или брим.

Случается, что необходимо напечатать маленькую модель, поверхность которой слишком мала, чтобы сцепиться с платформой. В этом случает программы для печати предлагают настройки, увеличивающие эту поверхность. Одна из таких опций называется «brim». Принтер печатает круги вокруг модели, похожие на поля шляпы. Опция доступна в меню Additions ---> Use skirt/brim. В некоторых случаях уместно печатать под деталью специальную подложку на которой в свою очередь уже будет печататься сама 3д модель - raft. Для более подробного знакомства с этими функциями советуем обратиться к руководству по программе для 3D-печати.

Проблема: при 3D печати подается недостаточно пластика

Каждая программа позволяет настроить, сколько пластика выходит из экструдера в единицу времени. Но сам принтер никак не оповещает программу о том, сколько материала выдавливается, и случается, что филамента выходит меньше, чем установлено в настройках программы (недоэкструдирование). При возникновении такой проблемы, появляются щели между слоями.

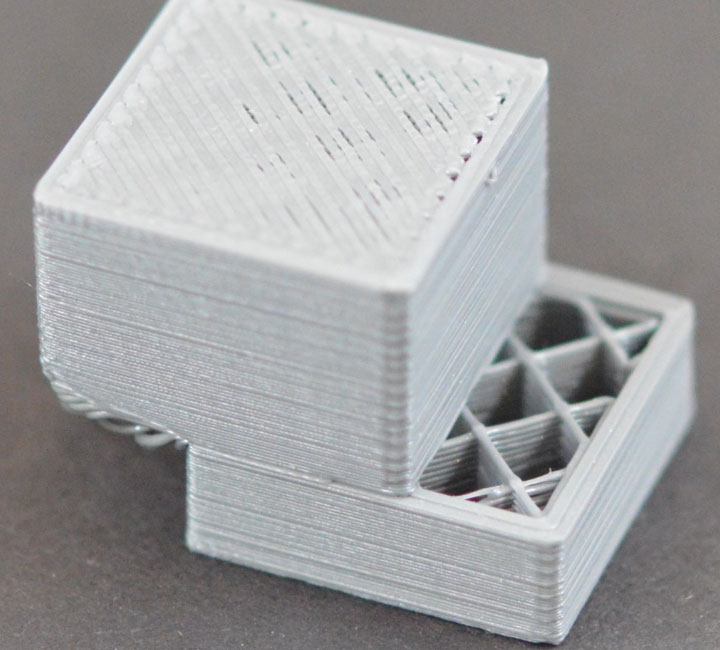

Самый простой и доступный способ проверки, достаточно ли пластика экструдируется принтером - это напечатать небольшой куб с ребром 20 мм и минимум 3мя контурами. Изучите насколько хорошо соединены между собой все контуры. Если присутствуют щели, речь идет о недоэкструдировании. Если все соприкасается и щелей нет, проблема в чем-то другом. Если все-таки оказалось, что причина именно в недоэкструдировании, вот в чем может быть дело:

Неправильная настройка диаметра нити пластика в слайсере

Сначала стоит проверить, правильно ли программа определяет диаметр используемого пластика. Чаще всего это делается в меню Edit Process Settings ---> Other. Установите правильные значения, на многих катушках пластика указан диаметр филамента (1,75 / 2,85 / 3,00)

Коэффициент экструдирования мал

Если вы убедились в правильности диаметра пластика, а недоэкструдирование продолжается, необходимо настроить коэффициент экструдирования. Это важный и полезный параметр (иногда упоминается как показатель расхода и тп), который позволяет измерить количество экструдируемого пластика.

Ищите эти настройки где-то в Edit Process Settings ---> Extruder. Для каждого из экструдеров вы можете установить отдельный коэффициент экструдирования. Если вы меняете его с 1,0 до 1,05, пластика выходить будет на 5% больше. Для PLA целесообразно выставлять коэффициент на 0,9, а для ABS ближе к 1,0. Попробуйте увеличить данный параметр и снова распечатать кубик.

Механическая настройка подачи пластика

Не стоит забывать и о возможном чисто механическом происхождении проблемы с недоэкструзией - проверьте блок подачи пластика и при необходимости отрегулируйте прижим ролика.

Pla как по маслу

Владельцы некоторых моделей 3D принтеров сталкивались с проблемами застревания PLA пластика при печати - делимся полезным наблюдением: смазывание прутка маслом решает 99% проблем застревания филамента при печати PLA пластиком.

Проблема: экструдируется слишком много пластика

Данная проблема прямо противоположна предыдущей. Переэкструзия так же вредна как и недоэкструзия. Если вы выставили неправильные настройки, принтер будет экструдировать больше пластика, чем предполагает программа. Такие сложности скажутся на размерах модели. В этой ситуации так же надо проверить настройки экструдера и коэффициент экструдирования.

Это описано в описании предыдущей проблемы. Параметры нужно выставить в другую сторону. То есть, если увеличение коэффициента экструдирования решает проблемы недоэкструдирования, его уменьшения наоборот, поможет при переэкструдировании.

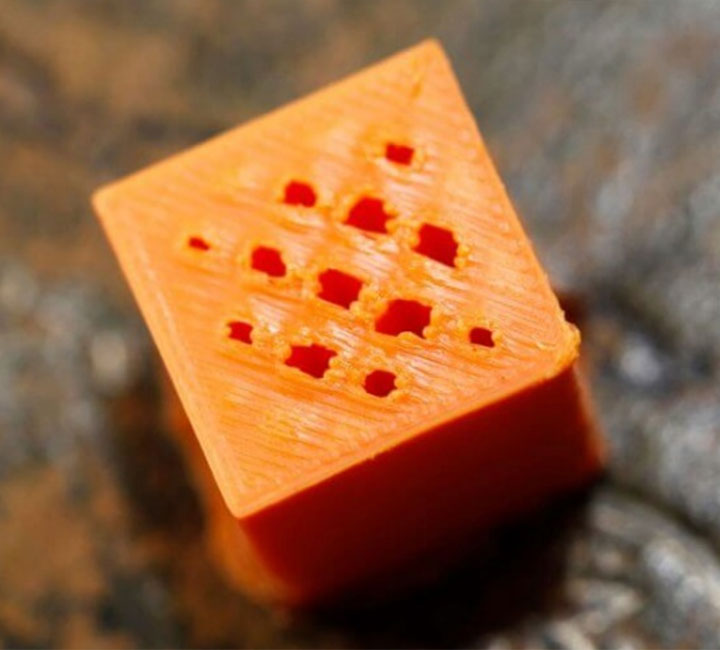

Проблема: дыры и щели в верхнем слое модели

Для экономной печати большая часть 3D-деталей представляют из себя оболочку вокруг пористого, местами полого наполнения. К примеру, для создания внутреннего объема реальное заполнение объекта может составлять всего 30% пластика, остальное - пустоты. Так как внутри фигура может быть практически полой, важно , чтобы каркас был прочный и сплошной. Для этого в программах 3D-печати можно указать количество сплошных слоев снизу и сверху объекта.

Печатая самый обычный кубик, выбрав печать с 5 сплошными слоями снизу и сверху, вы получите частично пустую модель. Благодаря этому можно значительно экономить пластик без ущерба для качества деталей. Но случается, что верхние слои модели оказываются не совсем сплошными, на них обнаруживаются дыры, щели, которых быть там не должно. Если это похоже на вашу проблему, обратите внимание на настройки, которые помогут решить ее.

Недостаточно сплошные верхние слои

В первую очередь изучите настройку, отвечающую за количество верхних сплошных слоев. При печати 100% сплошного верхнего слоя над частично пустым внутренним пространством, важно, чтобы верхний слой полностью перекрывал нижележащие пустоты. И в этом случае одиночный слой обязательно будет провисать и подтекать. Для избежания таких сложностей, поверх пустот обычно печатают больше слоев, чтобы верхняя поверхность была твердой и ровной. Тут можно придерживаться правила: сплошная часть модели должна составлять не меньше 0,5 мм в толщину. То есть если вы печатаете слоями по 0,25 мм, не трудно догадаться, что таких слоев понадобится 2. Если на поверхности обнаруживаются щели, прежде всего надо увеличить количество сплошных слоев. Увеличивайте количество и наблюдайте, стало ли лучше. Эти настройки ищите в меню Edit Process Settings ---> Layer.

Низкий процент заполнения

Заполнение внутреннего объема можели играет роль фундамента для последующих слоев. Сплошные слои вверху модели требуют прочного фундаменда под ними. Если процент заполнения слишком низкий, значит внутри вашей фигуры слишком пусто. Если заполнение распечатки установлено на 10%, вы получите на 90% пустую фигуру, это достаточно много пустого пространства, поверх которого принтер будет печатать сплошной слой. Если вы уже достаточно увеличили количество сплошных слоев, а проблема все еще не решена, попробуйте увеличить процент заполнения.

Недостаточное экструдирование

Еще одной причиной проблем с заполнением верхних слоев может быть недостаточное экструдирование. Проще говоря через сопло подается слишком мало пластика, меньше, чем предполагает программа. Решение мы уже описывали выше.

Несмотря на то, что 3d печать активно развивается, многие люди не решаются купить 3d принтер и использовать его в своих целях. С чем же это связано? Последнее время постоянно растущее удобство девайсов и простота их использования формирует в нас желания минимально думать и разбираться в устройстве и максимально использовать его на интуитивных методах. Устройства прототипирования только входят в нашу жизнь как повседневный объект использования и только некоторые фирмы предлагают простые в использовании принтеры. Но их цена весьма велика для среднего класса, а более дешевые модели предполагают серьезные навыки в сборке Зd принтера и знаний его функционирования. Эти два фактора отделяют основную массу людей от создания собственных 3d моделей в различных целях.

Но не нужно боятся, всё весьма просто. В наших предыдущих статьях Вы легко можете разобраться, как собрать 3d принтер собственными руками или починить его. Здесь же мы опишем проблемы и пути их решения, которые могут возникнуть именно в процессе печати различными типами пластика.

Это самая распространенная проблема. Отклеится может любой пластик, поэтому не стоит грешить на его качество. Все дело в температуре стола или его материале. Сначала опишем первый фактор. 3d модель не прилипает к столу или отклеивается в процесс печати - недостаточная адгезия первого слоя. Именно то, насколько сильно он прилипнет, будет зависеть оторвется объект или нет. Обеспечить хорошую адгезию можно несколькими способами. Два самых надежных и распространенных, это опыление стола лаком для волос или протирка пивом или квасом. Но это помогает, если материал площадки из стекла. Это кстати наилучший вариант. Если же Вам не повезло и вы стали обладателем металлического стола - не расстраивайтесь. Во-первых, его можно заменить на стеклянный. Во-вторых, его можно покрыть коптоном (дороговато) или молярным скотчем (после чего протереть спиртом и разгладить пузырьки). Но прежде чем делать эти танцы с бубном, что является уже привычным для любого обладателя 3d принтера, необходимо выставить правильную температуру для пластика, которым Вы печатаете.

- Для ABS 240-250 С / 100-115 С (сопло/стол)

- Для PLA 240-250 С / 100-115 С

- Для SBS 220-240 С / 90-100 С

Выставив правильный режим печати и подготовив поверхность, скорее всего, у Вас не будет проблем с прилипанием, по крайней мере на начальном уровне. Но если Вы печатаете массивную деталь с большой плотностью заполнения, то объект может начать отрываться с краев спустя некоторое время. Это происходит из-за скручивания пластика. Что это такое? Когда пластик горячий - он мягкий. Во время застывания он начинает немного сворачиваться с краев. У каждого филамента разная степень проявления данного эффекта, особенно сильно отличается ABS пластик. Поэтому при печати данным материалом вокруг модели применяют юбку brim, которую легко задать в Repetier Host. Величину можно выбрать любую, но обычно хватает 1 см. Еще бывает плохое прилипание первого слоя из-за плохой калибровки платформы. Здесь уж полностью Ваша вина - не ленитесь один раз настроить горизонтальное положение стола, потратив 5 минут. Поместите экструдер в любые 4 точки над столом при нулевой позиции по Z. Убедитесь что расстояние до платформы от сопла одинаковое в каждой из них. Идеальное расстояния - когда листок бумаги пролезает между столом и соплом с легкой вибрацией. Применив все эти решения, Вас точно не испугает проблема отклеивания пластика при печати.

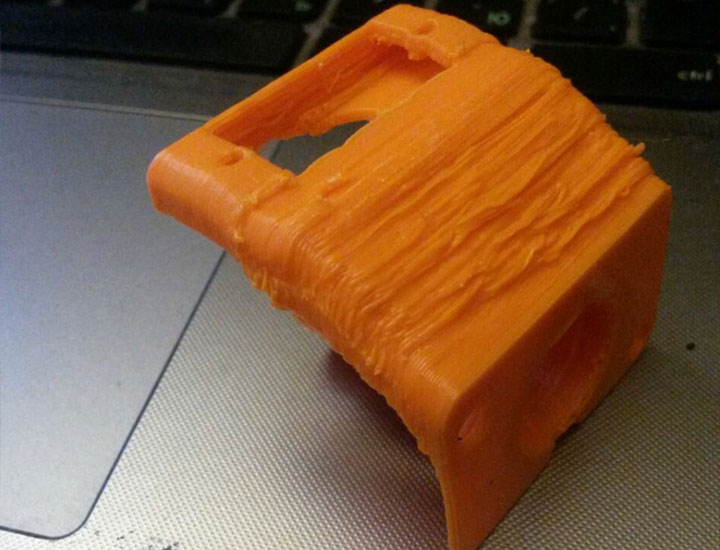

- Избыточное экструдирование или плохая адгезия слоев.

Данные ошибки печати встречаются довольно часто, особенно у новичков, допустивших ошибки при настройке принтера или слайсинга в Repetier Host. Эти две проблемы носят разный характер, поэтому для их устранения необходимо определится, какая именно из них стала причиной плохого качества печати. К счастью, это очень легко определить.

Избыточная экструзия может быть вызвана двумя вариантами. Во-первых, между соплом и поверхностью печати должен пролазить лист бумаги с легкой вибрацией (статья по настройке 3d принтера). Если же он свободно ходит, то пластик будет висеть в воздухе и копиться какое -то время. Либо же слои будут слабо касаться друг друга, что приведет к плохому склеиванию.

Поэтому для решения данных проблем необходимо проверить пару настроек в репитере или же в настройке самого принтера.

Эта проблема тоже часто случается с принтерами. Причем она бывает двух типов - программная ошибка и техническая. Если с первым вариантом все очень легко, то с другим бывают проблемы, если не следовать инструкциям.

Разберемся с первой. Как и в предыдущей проблеме - вся суть в неправильной настройке коэффициента экструзии в Repetier Host. Не важно какими факторами это вызвано, просто попробуйте увеличить данный параметр, особенно если он меньше 1. Также проверьте, что используемый пластик имеет тот же диаметр, что и в конфигурации slic3r. Теперь рассмотрим другой вариант. Чаще бывает так: идет печать, затем, на каком-то слое пластик перестает идти, но экструдер по-прежнему совершает движения печати. Это означает, что засорилась головка или перекрутился пластик в катушке и мотор не может его вытянуть. Распутайте катушку, ослабьте зажимающий пруток механизм и руками продавите на горячую филамент. Он должен достаточно легко плавиться и выходить из сопла. Если не получается продавить, то не думайте и разберите экструдер.

Чаще всего засоряется сопло, особенно если оно меньше или равно 0.3. Поэтому не задумываясь в истиной причине, сразу выкручивайте сопло на горячую (на температуре примерно 200 С, пользуясь двумя плоскогубцами), главное действуйте аккуратно, чтоб не обжечься. Холодную головку экструдера лучше не трогать. Застывший пластик будет препятствовать выкручиванию сопла из хотенда и можно сорвать резьбу, как у кубика, трубки, так и у сопла. После того, как Вы его выкрутили, попробуйте просунуть пруток руками, ослабив зажимающий механизм на входе. Филамент должен очень легко ходить. Задержите пруток на выходе из алюминиевого кубика секнунд на 10, а затем просуньте дальше. Обратите внимание, на кончик филамента - он должен стать мягким не более 1 см, все остальное должно быть твердым. В этом случае прочистите сопло или поставьте новое. Чтобы сопло реже засорялось, ставьте на пруток перед входом в экструдер фильтр в виде губки (посудомоечной, например).

Если пруток стал мягким на длине в несколько см, то это значит, что у Вас повышенная температура в радиаторе. Это может быть вызвано только одним - плохой работой обдува. Замените или почините вентилятор и будет Вам счастье.

В случае, когда пруток пластика с трудом ходит в экструдере без сопла, необходимо разбирать дальше, а именно выкручивать из радиатора трубку с кубиком. Пруток в радиаторе должен отлично ходить, вряд ли будет по-другому. Значит проблема сидит в трубке. Кто бы что не говорил, но их нужно покупать с тефлоновой вставкой. Обо всем этом мы писали в предыдущих статьях про 3d принтеры и их настройку и сборку. Данная трубка после длительного использования могла сплавиться и загрязниться. Можете поменять саму тефлоновую вставку или всю трубку. Проверьте, что пруток хорошо ходит внутри нее. После это собираем вся в обратной последовательности и начинаем печать. Если все сделали правильно - то должно работать. Это процесс с опытом не занимает больше 10 минут.

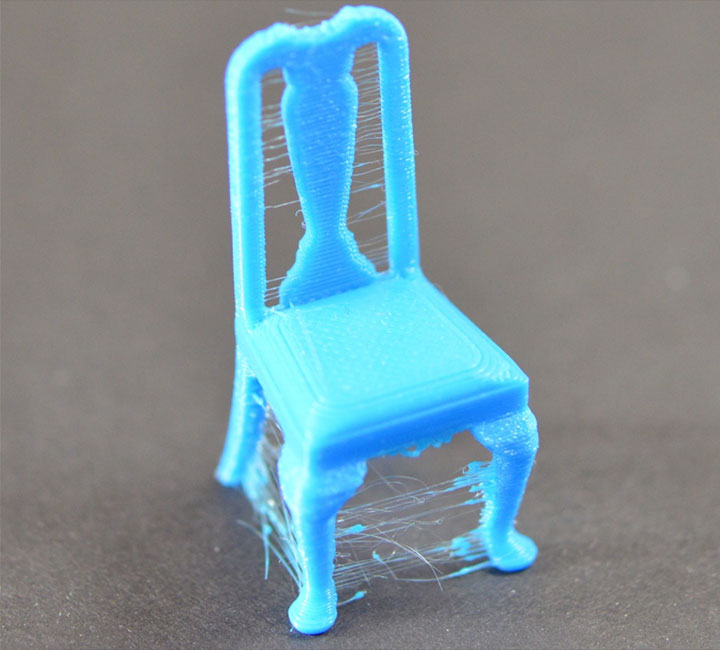

- Мусор внутри модельки. Паутина и волоски.

Это все весьма быстро устранить. Первое что может быть - на сопло наляпан лишний пластик, который где-то подцепился и оно его разносит по модельке. Второй вариант - отсутствие Ретрака (втягивания пластика при перемещении в другое место печати через пустоты). Этот параметр очень важен при настройке slic3r, особенно, когда идет печать моделей со стенками. Остатки пластика при перемещениями между областями печати как раз и образуют паутину. Также, сильно сказывается и скорость перемещений, особенно - перемещений без экструзии пластика. Если они в разы больше дефолтных значений конфигурации, то функция ретрака может не успеть втягивать пластик обратно. Поэтому необходимо увеличить его скорость или уменьшить скорость передвижения.

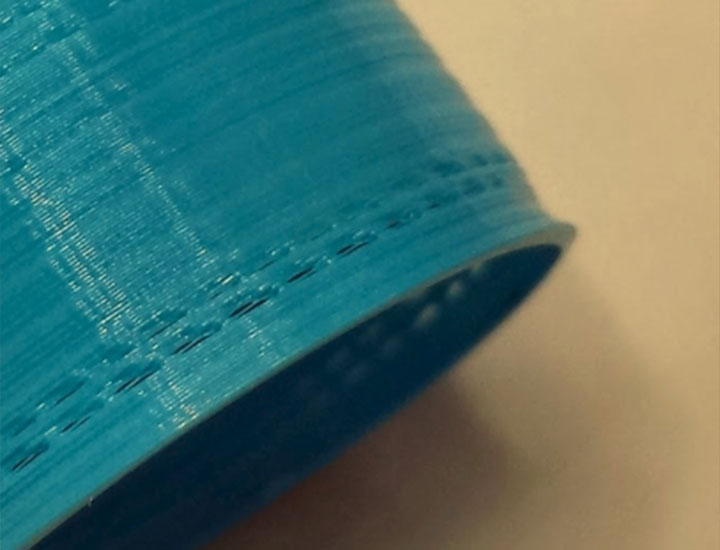

Данная проблема очень часто портит внешний вид модели и ее точность, особенно аксиально симметричных деталей с периметрами в виде окружностей. Но устранить это проще простого. Причиной появления шва служит режим перемещения с одного периметра на другой. В Репитер Хост в конфигурации есть 3 вида: Nearest, Align и Random.

Эта проблема связана с тем, что на частично полое заполнение ложится целиковый слой. Естественно, в тех местах, где полость большая, пластик будет провисать или вообще проваливаться. Поэтому есть два выхода. Первый - увеличить плотность заполнения, второй - увеличить количество верхних слоев, что поможет замазать дефекты. Кроме того, можно увеличить и количество внешних периметров. При печати человека с высоким процентом полости, на изгибе плеча, например, будет резкий переход от периметра к верхнему слою, который будет уже ложится не на стенку, а на узор заполнения. Кроме того, увеличения числа периметров придаст прочность полой детали.

Эта проблема тесно связана с предыдущей. Но здесь больше роль играет эффект скручивания. Приводя пример печати человека, а именно его плеча, можно увидеть, что пластик будто кожа, слезает с объекта. Из-за того, что мало периметров и модель очень полая, пластику не за что прилепиться, и он отрывается под силой скручивания. А оно происходит за счет того, что горячий стол уже далеко и идет сильное остывание. особенно такой эффект очень явно проявляет себя на больших полых моделях, напечатанных из ABS пластика.

- Смещение слоев в процессе печати.

Данное недоразумение может быть связано с двумя факторами. Первый, самый легко устраняемый, это плохое натяжение ремня той оси, вдоль которой произошло смещение. Вал мотора провернулся, а ремень проскользнул и не переместил платформу или экструдер. Второй причиной может быть драйвер шаговика, который стоит на шилде ардуинки, управляющей Вашим 3d принтером. Необходимо тестером проверить напряжение на нем и сравнить с эталоном для вашего драйвера шагового двигателя. Ток на нем можно увеличить или уменьшить, крутив расположенный рядом болт по часовой или против часовой стрелки соответственно. Если дело все-таки в этом, то готовьтесь в скором времени заменить драйвер на новый.

На этом все, больше серьезных проблем мы не встречали, которые могут случится, если использовать настройки слайсера, которые мы предоставляли в наших статьях. Если у Вас появятся вопросы и проблемы, вы всегда можете обратиться в комментариях к команде RobotON и получить грамотную консультацию!

Деформация при печати

Иногда проблемы буквально начинаются у основания. Когда деформирование сгибает основу детали при печати, например, выше или внутри так , что она больше не находится на той же высоте с платформой принтера. Это довольно распространенная проблема. Деформация вызвана слишком быстрым охлаждением первых слоев нагреваемого пластика, что приводит к сжатию пластика. Решением этой проблемы является нагревание и правильная калибровка или добавление клея или пленки на рабочий стол принтера

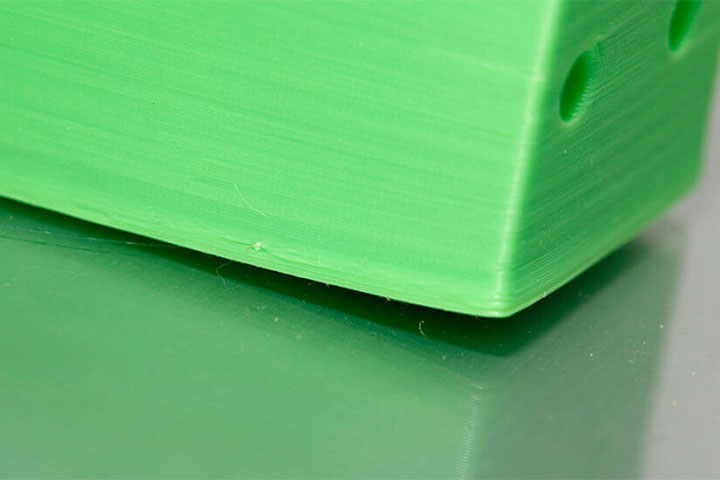

В случае слонихи, основание объекта изгибается наружу, делая его неустойчивым. Проблема вызвана весом верхних слоев модели, которые отталкивают еще не полностью охлажденную первую пару слоев. Эту проблему можно предотвратить, немного снизив температуру стола и переместив сопло принтера немного выше.

В 3D-печати иногда бывает трудно найти правильный баланс между предотвращением коробления или появления слоновьей ноги. Слишком горячий стол также может привести к усадке или разрушению нижних слоев объекта печати.

Недостаточное экструдирование

Экструзия субстрата во время 3D-печати обычно проявляется в отсутствующих, плохо соединенных или только наполовину сформированных слоях. Эта проблема может иметь различные, часто очень разные причины:

Сдвиги в верхних слоях печати

Иногда происходит сдвиг влево или вправо в слоях, что приводит к тому, что печатаемый объект выглядит искаженным и асимметричным. В таком случае, вероятно, существует механическая проблема с 3D-принтером.

Например, может случиться так, что сопло не движется плавно вдоль осей X и Y принтера или что оси не в правильном направлении (прямая 100%). Выключите принтер и убедитесь, что сопло плавно перемещается по валам. Добавьте каплю масла, если это не так. Чтобы проверить правильность совмещения осей, вы можете проверить правильность расстояний и устранить проблему вручную.

Сдвиг слоев печати в середине

Иногда слои печати в середине объекта также могут иметь нежелательные смещения. Существует большая вероятность того, что один из ремней на 3D-принтере не будет надежно закреплен. Ухаживая и подтягивая их, вы избегаете нежелательных отклонений в середине своего творения. Также возможно, что один из валов (рельс) на оси Z принтера не совсем прямой и требует замены.

Трещины на модели

Также раздражают трещины или разрывы на модели, где на неё было потрачено столько времени и энергии. Причина этой аберрации, которая в основном возникает у более крупных объектов, обычно связана с температурой. Верхние слои охлаждаются быстрее, чем нижние, потому что тепло печатающего стола с трудом достигает верхней части объекта. В результате степень адгезии в верхних слоях уменьшается, и появляются трещины или выемки.

Наилучшим решением является повышение температуры в экструдере примерно на десять градусов. Может также произойти обратное: если верхний слой не охлажден должным образом или не слишком тонкий, часто появляются пузырьки и отверстия в созданном объекте.

Избыточное экструдирование

Избыточная экструзия означает, что принтер поставляет больше материала, чем фактически необходимо для изготовления нужной модели. В результате получается дополнительный материал, который накапливается снаружи 3D модели. Причина этой ошибки обычно заключается в неправильной настройке «программного обеспечения», в результате чего принтер поставляет слишком много пластика.

Видимые линии в нижних слоях

Нижние слои творения иногда могут также отображать все виды неприглядных линий и полос. Причиной этой неисправности является слишком большое расстояние между соплом и формой. Эту проблему можно решить, опустив первый слой печатаемого объекта и убедившись, что печатная форма полностью прямая. Нет ли нити, выходящей из сопла? Проверьте, не заблокирована ли эта часть принтера, или проверьте работу двигателя устройства подачи. Если он неисправен, из 3D-принтера больше не выходит нить накала.

Полезные руководства

Несмотря на все хитрости вы все еще не нашли решения своих проблем с 3D-печатью, к счастью, существует множество полезных руководств и веб-сайтов. Одним из лучших и наиболее полных является Руководство по устранению неполадок качества печати от Simplify 3D.

Читайте также: