Как делают компьютеры видео на заводе

Обновлено: 01.07.2024

Как создаются современные процессоры? Насколько это сложный и интересный процесс и почему так важна некая Экстремальная УФ-литография? В этот раз мы копнули действительно глубоко и готовы рассказать вам об этой магии технологий. Располагайтесь поудобнее, будет интересно.

Вот вам затравочка - 30-килоВаттный лазер в вакууме стреляет по капле олова и превращает ее в плазму - скажете фантастика?

А мы разберемся как это работает и расскажем об одной компании из Европы, которая стоит тенью за всеми гигантами Apple, AMD, Intel, Qualcomm, Samsung и другими и без нее никаких новых процессоров бы и не было. И нет это, к сожалению не Чебоксарский завод электроники.

Чтобы понять процесс экстремальной ультрафиолетовой литографии - нам надо для начала понять, что вообще такое фотолитография. Сам процесс по своей сути очень похож на то как печатаются фотографии с с пленочных негативов на фотобумагу! Не верите - сейчас все объясним.

Фотолитография

Начнем с простого примера - возьмем прозрачное стекло и нанесем на него какой-то геометрический рисунок, оставив при этом какие-то участки без краски. По сути, сделаем трафарет. Приложим этот кусок стекла к фонарику и включим его. Мы получим ровно тот же рисунок в виде тени, который мы нанесли на кусок стекла.

В производстве процессоров этот кусок стекла с рисунком называется маска. Маска позволяет получить на поверхности любого материала “засвеченные и незасвеченные” участки любой плоской формы.

Хорошо - рисунок на поверхности мы получили, но это всего лишь тень. Теперь надо как-то его там сохранить. Для этого на поверхность кремниевой пластины наносится специальный светочувствительный слой, который называют Фоторезистом. Для простоты мы не будем тут говорить о позитивных и негативных фоторезистах, почему они так реагируют, все-таки мы не на уроке Физической химии. Просто скажем, что это такое вещество, которое меняет свои свойства, когда на него попадает свет на определенной частоте, то есть на определенной длине волны. Хорошо - рисунок на поверхности мы получили, но это всего лишь тень. Теперь надо как-то его там сохранить. Для этого на поверхность кремниевой пластины наносится специальный светочувствительный слой, который называют Фоторезистом. Для простоты мы не будем тут говорить о позитивных и негативных фоторезистах, почему они так реагируют, все-таки мы не на уроке Физической химии. Просто скажем, что это такое вещество, которое меняет свои свойства, когда на него попадает свет на определенной частоте, то есть на определенной длине волны.Опять же как и на фотопленке или фотобумаге - специальные слои материалов реагируют на свет!

После того как нужные нам участки на кремнии мы засветили, именно их мы можем убрать, оставив при этом на месте остальные, то есть незасвеченные участки. В итоге мы получили тот рисунок, который и хотели. Это и есть фотолитография!

Конечно, кроме фотолитографии в производстве процессоров участвуют и другие процессы, такие как травление и осаждение, фактически комбинацией этих процессов вместе с фотолитографией транзисторы как-бы печатаются слой за слоем на кремнии.

Технология не новая, почти все процессоры начиная с 1960-х производятся при помощи фотолитографии. Именна эта технология открыла мир полевых транзисторов и путь ко всей современной микроэлектронике.

Но по-настоящему большой скачок в этой области произошел только недавно! С переходом на EUV. И всё из-за длинный волны 13.5 нм. Не переживайте, сейчас объясню!

Длина волны на которой светит наш “фонарик” - это невероятно важный параметр. Именно она и определяет насколько маленьким вы можете получить элементы на кристалле.

Правило максимально простое: Меньше длина волны - больше разрешение, и меньше техпроцесс!

Обратите внимание на картинку. Абсолютно все процессоры начиная с начала 90-х до 2019 года производились с использованием процесса Глубокой УФ-литографии, или DUV литографии. Это то, что было до Экстремальной.

Он основывался на использовании фторид-аргонового лазера, который испускает свет с длиной волны в 193 нанометра. Этот свет лежит в области глубокого ультрафиолета - отсюда и название.

Он проходит через систему линз, маску и попадает на наш кристалл покрытый фоторезистом, создавая необходимый рисунок.

Но у этой технологии тоже были свои ограничения, завязанные на фундаментальных законах физики.

Какой же минимальный техпроцесс возможен? Смотрим на формулу (только не пугайтесь):

Здесь Лямбда - это и есть наша длина волны, а CD - это critical dimension, то есть минимальный размер получаемой структуры. То есть с использованием “старой” DUV литографии нельзя получить структуры не меньше примерно 50 нм. Но как же это так спросите вы? Ведь производители отлично делали и 14 и 10 нм, а кто-то даже и 7 нм с использованием DUV литографии.

Они пошли на хитрости. Вместо одного засвета через одну единую маску, они стали использовать несколько масок, с разными рисунками, которые дополняют друг-друга. Это процесс получил название множественное экспонирование . Назовем это принципом слоеного пирога!

Да - производители обошли прямые физические ограничения, но физику не обманули!

Появилась серьезная проблема: эти дополнительные шаги сделали производство каждого чипа гораздо дороже, из-за них увеличивается количества брака, есть и другие проблемы.

То есть в теории можно продолжить работать со старой технологией и путем игры с масками и экспонированием (двойная, тройная, четверная экспозиция) уменьшать размеры и дальше, но это сделает процы золотыми. Ведь с каждым слоем процент брака возрастает все выше, а ошибка накапливается!

То есть можно сказать, что DUV - это тупик! Что делать дальше, как уменьшать?

И тут на помощь приходит великая и ужасная технология Экстремальной УФ-литографии, или EUV-литографии!

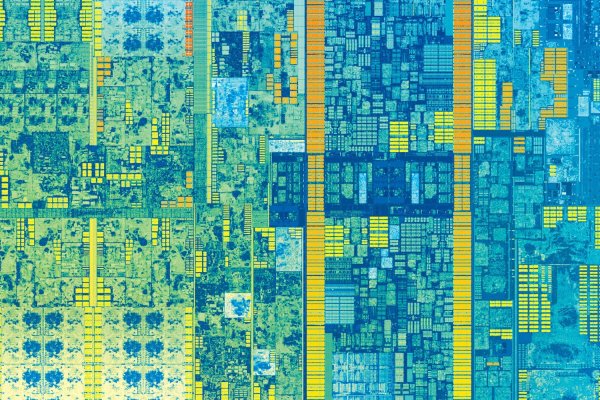

Посмотрите на фото - оно прекрасно демонстрирует различие двух технологий. Обе получены с использованием 7-нанометрового техпроцесса, но та что слева получена с использованием DUV-литографии и с теми самыми хитростями о которых мы говорили - тройное экспонирование, то есть с поэтапным использованием 3 разных масок. Справа же - технология EUV литографии на 13.5 нанометрах, с использованием одной единственной маски - разница очевидна - границы гораздо четче, лучший контроль геометрии, ну и сам процесс намного быстрее, меньше процент брака, то есть в конце концов дешевле. Вот она дорога в светлое будущее, почему бы сразу так не делать, в чем проблема?

Как работает EUV-литография

Все дело в том, что хоть EUV это та же литография, внутри в деталях все гораздо сложнее и тут ученые и инженеры столкнулись с новыми проблемами!

Сама технология экстремальной УФ-литографии начала разрабатываться в самом начале 2000 гдов. В ней используется источник, который излучает свет с длинной волны в 13.5 нанометров - то есть на нижней границе УФ-спектра, близко к рентгену!

В теории этим способом можно создавать структуры уже критических размеров - настолько маленьких, что еще чуть-чуть и на них перестанут действовать законы обычной физики. То есть после 5 нм мы попадаем в квантовой мир!

Но даже эта проблема на данный момент решена. Есть источник - возьми, да и делай себе сколь угодно маленькие процессоры.

Все совсем не так просто!

Проблема таких коротких длин волн в том, что они поглощаются почти всеми материалами, поэтому обычные линзы что были раньше уже не подходят. Что делать?

Для управления таким светом было принято решение создать специальные отражающие зеркальные линзы. И эти линзы должны быть гладкими! Очень гладкими. Практически идеально гладкими!

Вот вом аналогия - растянем линзу до размеров, скажем, Германии, так вот ее площадь должна быть такой гладкой, что ничего не должно выпирать больше чем на 1 миллиметр. Этот параметр называется шероховатостью линзы и у нужной нам он должен быть меньше 0.5 нанометра. Это уже близко к размерам АТОМА! Кто же смодет подковать блоху?

Конечно, Zeiss - только они на это способны! Да - та самая компаиня Zeiss, чьи линзы стоят на моем фотике, были в Nokia или во флагманах Sony Xperia.

Одна проблема решена - линзы есть!

Есть и вторая - этот свет рассеивается даже в простом воздухе. Поэтому для того чтобы процесс прошел нормально его надо проводить в вакууме!

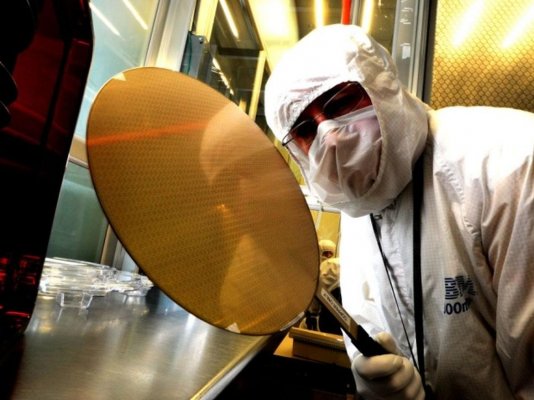

Про частички пыли и грязи я вообще молчу - понятно что их там вообще не должно быть. Чистые комнаты на таком производстве на порядки чище, чем операционные в больницах! Люди буквально ходят в скафандрах. Любая, даже самая маленькая частичка грязи кожи воздуха может испортить и маску и зеркала!

А что же с источником? Просто поставили специальный лазер на более короткую длину волны и все? Проблема в том, что ни лампочек, ни лазеров, ни каких-либо других нормальных источников света, которые излучают на такой длине волны просто не существует в природе.

И как же тогда получают нужное излучение? Элементарно, Ватсон - нам нужна плазма.

Надо нагреть оловянный пар до температур в 100 раз больших, чем температура поверхности солнца! Всего-то! И за этим стоит почти 2 десятилетия разработок.

В установке для производства процессоров по EUV-литографии, о которой мы поговорим отдельно установлен специальный углекислотный лазер, который опять же может производиться в тандеме всего двух компаний в мире - немецкой фирмой Trumpf и американской Cymer. Этот монстр мощностью в 30 киловатт стреляет по 2 импульса с частотой 50 килогерц.

Лазер попадает в капли олова, первый выстрел фактически плющит и превращает каплю в блин, которая становится легкой мишенью для второго залпа, который ее поджигает. И происходит это 50 тысяч раз в секунду! А образовавшаяся плазма и излучает этот свет в экстремальном УФ спектре.

И естественно, это только самая база, но мы попробовали нарисовать вам картину того насколько это сложный и крутой процесс.

Компания, стоящая за производством всех процессоров

О технологии рассказали, значит ее кто-то придумал и реализовал,но ее разработка оказалась настолько дорогой, что даже крупные гиганты и воротилы не способны потянуть такие бюджеты!

В итоге, чтобы это стало реальностью всем пришлось скинуться - Intel в 2012 году, а TSMC и Samsung где-то в 2015 году приняли участие в общем проекте. Суммарные инвестиции составили, по разным оценкам от 14 до 21 млрд долларов! Из которых почти 10 млрд были вложены в одну единственную нидерландскую компанию ASML. Именно она и стоит за всем производством процессоров в мире по методу EUV-литографии! Вау! Что за ASML и почему мы о ней ничего не слышали? Компания из Нидерландов - что за темная лошадка?

Все дело в том, что ASML создали тот самый инструмент без которого Apple, Самсунг и Intel с AMD фактически как без рук! Речь идёт об установке стоимостью более 120 миллионов долларов. Она огромная, 180-тонная, потребляет почти 1 мегаватт электроэнергии, и ей нужно почти 1.5 тонны воды в минуту для охлаждения! Но даже при такой цене очереди на них стоят годами ведь в год этих машин производится несколько десятков штук.

Тут же стоит упомянуть немалый вклад российских умов. Например, один из создателей этой технологии - Банин Вадим Евгеньевич, сейчас директор по разработке в ASML. Также в компании работают и другие наши соотечественники!

Мы выяснили, что эта компания делает одни из самых технологичных девайсов, в котором собраны все знания человечества и на них производят процессоры все IT-гиганты сразу!

Но не только ASML стоит за спиной нам известных IT-гигантов. Их установки состоят из более чем 100 тысяч деталей, которые производятся более чем тысячей компаний по всему миру. Все эти компании связаны друг с другом!

Будущее

Но что же будет дальше! Вы что - думали, что мы оставим вас оставим в дне сегодняшнем? Нет - мы подглядели в будущее! Мы раздобыли информацию что будет после пяти или даже двух нм!

Во-первых, прямо сейчас, пока вы смотрите это видео TSMC уже штампует новые процессоры для HUAWEI, Apple и Samsung с использованием EUV-литографии, но не на 7 нм, как было с Apple A13 и Kirin 990, а на 5 нм техпроцессе! И этому есть множества потверждений! И о них мы услышим уже этой осенью. Как вам такое - A14 Bionic будет 5нм! Так же ждем новые Exynos на 5нм и процессоры Google, о которых мы рассказывали отдельно! Qualcomm наверняка тоже подтянется за ними, но тут мы не располагаем данными!

А во-вторых, и это вообще взрывает мозг, ASML уже заканчивает разработку установок, которые позволят производить процессоры на 2 нанометровом техпроцессе и даже меньше всего через 4-5 лет!

Для этого ребята из нидерландской компании совместно с немецкой Zeiss разработали новые зеркальные линзы, с высокими значениями апертуры. Это анаморфная оптика - она и многое другое позволит увеличить разрешающую способность.

Сам процесс по сути тот же EUV, но с приставкой High-NA EUV. А сами агрегаты буду занимать еще большие размеры, посмотрите вот так для них делают оптику!

Этот год тяжелый для всех, но в тоже время - посмотрите какими шагами начинают развиваться технологии, все шире и шире. Нас ждут новые процессоры с мощностями, которые нам и не снились.

Кроме этого развиваются совершенно новые типы процессоров такие как NPU - для нейровычислений.

В советское время в городе Шуя был радиозавод, прославившийся выпуском телевизоров "Темп". Сейчас на его месте работает завод компьютерной техники "Аквариус".

В следующем году пройдёт всероссийская перепись населения, это будет первая "цифровая" перепись (переписчики будут вносить данные на планшеты) и, возможно, последняя перепись в виде опроса населения (перепись проводится раз в десять лет и в следующий раз скорее всего перепись уже не понадобится - все данные и так будут в государственных информационных системах).

Для переписи будет изготовлено 360 тысяч планшетов с российской операционной системой Аврора и специальным программным обеспечением.

Так выглядит интерфейс "Авроры" на планшете.

Приложение для переписи.

Все данные будут сохраняться на планшете, а по окончанию рабочего дня сбрасываться на сервер.

Желающие смогут пройти перепись на Госуслугах, но к ним всё равно придёт переписчик и просто отсканирует QR-код (это нужно для того, чтобы удостоверится, что человек, прошедший перепись на Госуслугах, действительно живёт по указанному адресу).

Планшеты оснащены аккумуляторами 10000 mAh, кроме того они будут комплектоваться пауэрбанками, чтобы переписчику гарантированно хватало энергии на весь рабочий день.

Приложение переписи содержит в себе не только анкету, но и задание для переписчика с картой местности и навигацией.

Комплект переписчика (планшет, пауэрбанк, программное обеспечение) стоит 23000 рублей.

После окончания переписи планшеты будут использоваться для других целей в рамках программы "Цифровая экономика".

У меня была возможность увидеть весь цикл производства планшетов на шуйском заводе.

В планшетах используются шестислойные печатные платы. В цехе SMD-монтажа на них устанавливаются детали и выполняется пайка.

Сами платы завод пока заказывает, но планируется освоить их производство (сейчас идёт строительство нового корпуса).

Автомат установки компонентов с огромной скоростью размещает на плате различные детали: процессоры, микросхемы, разъёмы, резисторы, конденсаторы.

Все эти компоненты приходят на завод вот в таких катушках.

Линия многозонной пайки.

Температура от 180 до 255 градусов.

В отличие от остальных компонентов, чипы памяти приходят не в лентах, а в кассетах.

Они устанавливаются на плату специальным автоматом.

Автоматическое оборудование работает точно, но ошибки иногда случаются, поэтому в цехе есть специальный человек, вручную устраняющий дефекты пайки под микроскопом.

Дальше в платы планшетов "заливается" прошивка. Это делается через USB-разъём и занимает около пяти минут (начальный загрузчик уже записан во внутреннюю память процессора).

К антенным разъёмам платы подключается специальный прибор, эмулирующий сигналы спутников GPS/ГЛОНАСС и плата калибруется для правильного определения координат.

В платы прошиваются MAC-адреса и IMEI.

Проверяется работоспособность платы.

Планшеты собирают вручную, но с использованием конвейера.

Устанавливается экран, припаиваются динамики и микрофоны.

Завинчиваются многочисленные миниатюрные саморезы.

Планшет запускается и проверяется.

Вернусь к первой фотографии. На ней планшеты проходят обязательное четырёхчасовое испытание после сборки.

Официально производство планшетов для переписи началось 30 июня, а это самый первый экземпляр, подписанный руководителями Росстата, Ростелекома и Аквариуса.

Российский тонкий клиент.

Спросил про российские процессоры. Сказали, что выпускали опытные партии компьютеров на процессорах Эльбрус и очень ждут новые процессоры Байкал.

Спасибо пресс-службе Федеральной службы государственной статистики (Росстат) за возможность увидеть производство планшетов своими глазами. Источник

Сегодня практически у каждого человека есть компьютер. Но большинство пользователей даже и представить себе не могут, как делают компьютеры и что скрывается за металлическим корпусом системного блока.

Компьютер состоит из двух крупных блоков устройств:

- системного блока. Именно здесь расположены основные узлы компьютера;

- периферийных устройств ввода и вывода. К этому блоку относятся:

- клавиатура;

- мышь;

- монитор;

- сканер;

- принтер;

- модем.

Системный блок

Системный блок состоит из:

- микропроцессора;

- материнской платы;

- видеокарты;

- жесткого диска;

Микропроцессор

Основа-основ, мозг любого компьютера. Его основная задача – это управление работой всего устройства. Именно он выполняет различные логические и арифметические операции, работает со всей информацией, которая поступает в компьютер. Основных характеристик процессора две:

- Разрядность. Этот параметр указывает, какое количество бит информации процессор примет и обработает за единицу времени.

- Тактовая частота. А вот она как раз определяет скорость, говорит о том, сколько операций процессор может выполнить в секунду.

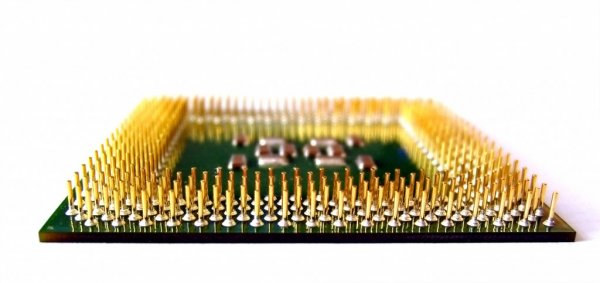

Современный микропроцессор состоит из миниатюрного чипа, установленного на электронную карту. Его производство начинается с изготовления специального керамического квадрата: подложки. На нём закрепляют сам микрочип. После установки чипа на подложку происходит пайка. Для этого будущий процессор отправляют в печь с температурой 360 градусов. Далее на процессор устанавливают специальную крышку. Она одновременно защищает его и поглощает выделяемое тепло. Последний этап проверки чипа перед установкой его на электронную карту – контрольная проверка качества. Чип на 12 часов отправляется в печь, разогретую до 140 градусов. И только после этого, уже на другом заводе, собирают чип и электронную карту вместе, производят, собственно, сам микропроцессор.

Материнская плата

«Сердце» компьютера. Именно на материнскую плату устанавливается микропроцессор, к ней подключаются остальные узлы компьютера.

Первым делом создаётся эталонная конструкция материнской платы. Она определяет её основные конфигурации и принцип работы. Как правило, на основе эталонной конструкции в дальнейшем разрабатывают три варианта:

В начале сборки платы попадают в автомат, который наносит припой в необходимых местах. После этого, со скоростью в десятые доли секунды аппарат-укладчик устанавливает на плату различные чипы.

На втором этапе, уже вручную, добавляют более крупные компоненты (это разнообразные порты, разъёмы, слоты). Закрепляют эти компоненты в специальной машине. Последними на материнскую плату устанавливают системы охлаждения. В процессе создания и сразу после материнская плата постоянно проходит тестирование.

Видеокарта

Именно она преобразует графический образ из памяти компьютера в то, что мы видим на мониторе. Встроенные видеокарты – неотъемлемая часть материнской платы. Для сборки видеокарт применяют две технологии:

- открытый монтаж;

- монтаж с использованием отверстий в плате. Именно в эти отверстия помещают компоненты платы, после чего припаивают их. Закрепляются компоненты на плате с помощью паяльной пасты. А наносят пасту по особому шаблону.

Открытый монтаж

Открытый монтаж делается специальным автоматом и тут принцип похож на создание материнской платы. Со скоростью 10 компонентов в секунду аппарат автоматически устанавливает их в нужных местах.

Сама припайка компонентов к плате происходит в конвекционной печи при температуре в 240 градусов. Все разъёмы видеокарты в соответствующие отверстия на плате устанавливаются вручную.

Жёсткий диск или винчестер

Основное хранилище информации в компьютере. Именно здесь хранится всё: от текстовых документов до всевозможных игр.

Жёсткий диск состоит из магнитных пластин и блока головок с соленоидным мотором. Всё это монтируется в алюминиевом корпусе.

Самый ответственный и сложный процесс в изготовлении жёсткого диска – производство слайдера. Это кристаллы с головками чтения и записи. Они – самые мелкие и точные компоненты винчестера. Создают их, формируя особые многослойные структуры и рисунки на поверхности пластин из особого материала: сплава оксида алюминия и карбида титана.

Эти пластины впоследствии на фабрике в специальной машине режут на полосы, с которыми уже работают дальше. Эти полосы проходят многоступенчатую обработку, в результате которой получаются уже индивидуальные «слайдеры» с парой головок в каждом.

Корпус жёсткого диска герметичен, и собирают его в специальной «чистой» комнате, так как расстояние между компонентами жёсткого диска измеряется в нанометрах и любая пылинка может уничтожить оборудование.

Несмотря на то, что большинство процессов в изготовлении компьютерных комплектующих автоматизированы, до сих пор существует много операций, которые выполнить можно только вручную. Так что, на одном и том же предприятии трудятся и суперсовременные роботы, и обычные сборщики. И все вместе они делают компьютеры.

Большие дела начинаются с малого. Это высказывание справедливо для многих вещей, но в этой статье пойдет речь об изготовлении микропроцессоров, которыми нашпигованы самые разные бытовые приборы, что вас окружают, от смартфонов и до холодильников.

Содержание

Подготовка сырья

Компьютерные чипы сложнейшей структуры, способные производить мгновенные вычисления, рождаются огромных тиглях из кварцевого стекла, наполненных до краев песком, прошедшим многоступенчатую очистку.

Прежде всего из песка, набранного в каком-нибудь карьере, получают «технический» кремний путем добавления в минерал углерода при высокой температуре. Получившийся в результате кремний при чистоте достигает 98%, но все еще совершенно не подходит для целей электронной промышленности и, чтобы стать «электронным кремнием», ему требуется дополнительная обработка хлором. В процессе каскада химических реакций с хлором, кремний буквально синтезируется заново, избавляясь от последних признаков примесей.

Только после этого тигель с чистейшим электронным кремнием помещают в герметичную печь, которая наполнена аргоном. Конечно, можно было бы откачать из нее воздух, но создать идеальный вакуум на земле очень сложно, если не невозможно, а с химической точки зрения аргон дает практически тот же эффект. Этот инертный газ замещает кислород, защищая состав от окисления, а сам никак не реагирует с кремнием в тигле.

Только после этого бывший песок разогревается до 1420 градусов Цельсия, что всего на 6 градусов выше его точки плавления. Для этого используется графитовый нагреватель. Выбор материала, как и в случае с кварцем тигля, обусловлен тем, что графит не реагирует с кремнием и, следовательно, не может загрязнить материал будущего процессора.

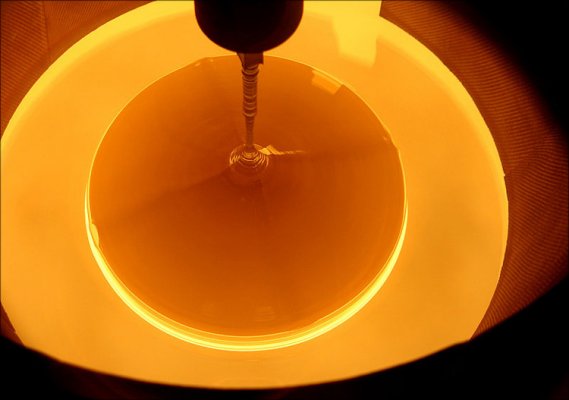

В нагретый тигель опускается тонкий затравочный кристалл кремния, размером и формой напоминающий карандаш. Он должен запустить процесс кристаллизации. Дальнейшее можно воспроизвести в домашних условиях с раствором соли, сахара, лимонной кислоты или, например, медного купороса. Остывающий раствор начинает кристаллизироваться вокруг затравочной точки, образуя идеальную молекулярную решетку. Так выращивают кристаллы соли, так растет и кремний.

Затравочный кристалл кремния постепенно поднимают из тигля, со скоростью примерно полтора миллиметра в минуту, и с ним из раствора поднимается растущий монокристалл. Рост кристалла происходит медленно и на один тигель уходит в среднем 26 часов, так что производство работает круглосуточно.

За это время образуется «буля» — цельный цилиндрический кристалл диаметром 300 миллиметров, длиной до 1-2 метров и весом около 100 килограммов. Если взглянуть на него под сильным увеличением, взгляду откроется строгая структура — идеальная кристаллическая решетка из атомов кремния, совершенно однородная по всему объему.

Кристалл настолько прочен, что его вес может выдержать нить диаметром всего 3 миллиметра. Так что, готовую заготовку для процессоров вытягивают из тигля за тот самый затравочный кристалл.

Однако с «буля» обращаются аккуратнее, чем с антикварной вазой, кристалл выдерживает огромные нагрузки на разрыв, но чрезвычайно хрупок.

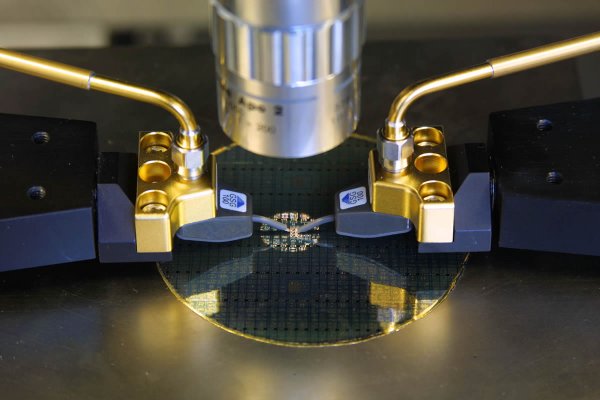

После химического и рентгеноскопического исследования для проверки чистоты кристалла и правильности молекулярной решетки, заготовку помещают в установку для резки кремния. Она разделяет кристалл на пластины толщиной около 1 миллиметра при помощи проволочной пилы с алмазным напылением.

Конечно, не обходится без повреждений. Какой бы острой ни была пила, после нарезки, на поверхности пластин остаются микроскопические дефекты. Так что за нарезкой следует этап полировки.

Но даже после обработки в мощной шлифовальной машине пластины кремния ещё недостаточно гладкие, чтобы пустить их на производство микрочипов. Поэтому полировку повторяют снова и снова уже с использованием химических реагентов.

В результате получается поверхность, по сравнению с которой, зеркало напоминает крупную наждачную бумагу. Такая пластина без разрывов и микродефектов становится основой для миллионов микроэлектронных устройств, образующих микросхему. Очищенные от пыли, кремниевые диски, которые принято называть «вэйфер» или «вафля» в герметичных контейнерах отправляются в чистую комнату.

В чистой комнате

В 1958 году изобретателю интегральной микросхемы Джеку Кирби удалось совершить прорыв, разместить на своей схеме один транзистор. В наши дни число логических элементов микропроцессора перевалило за миллиард и продолжает удваиваться каждые два года в соответствие с законом Мура.

Работа с такими микроскопическими деталями ставит перед изготовителями чипов серьезный вызов, поскольку даже единственная пылинка может погубить будущее изделие. Поэтому цеха площадью в пару тысяч квадратных метров, полностью изолируют от внешнего мира, оснащают сложнейшими системами очистки и кондиционирования воздуха, делающими его 10000 раз чище, чем в хирургической палате.

Все специалисты, работающие в такой чистой комнате, не просто соблюдают стерильность, но и носят защитные костюмы из антистатических материалов, маски, перчатки. И все же, несмотря на все предосторожности, чтобы уменьшить риск брака, компании-производители процессоров стараются автоматизировать максимум операций, производимых в чистой комнате, возложив их на промышленных роботов.

Процесс изготовления процессоров поставлен на конвейер. Доставленная в герметичном боксе идеально ровная «вэйфер» проходит через 400-500 технологических операций и выходит из цеха только спустя несколько месяцев уже в виде готового микрочипа.

Создание из «вафли» микрочипа подразумевает построение сложнейшей технологической цепочки, описать которую в деталях нет никакой возможности из-за ограничений на объемы статьи. Даже если бы их не было, компании вроде Intel и AMD вовсе не спешат делиться секретами производства. В конструкторских отделах компаний проектируются сложнейшие трехмерные схемы взаимного расположения элементов процессора — топологии микросхем. Они представляют собой многоуровневое нагромождение элементов, которое разделяется на слои и послойно наносится на кремниевую подложку. Делать это вручную, конечно же невозможно, слишком тонкий процесс, слишком мелкие элементы, буквально нанометрового размера.

Процессоры Intel восьмого поколения, известные под обозначением Coffee Lake, усеяны 14 нанометровыми транзисторами, AMD анонсировала второе поколение процессоров AMD Ryzen, известное под кодовым названием Pinnacle Ridge построенных на 12 нанометровых элементах. Новейшие видеокарты NVIDIA с архитектурой ядер Volta также построены по 12 нанометровой технологии. Система на чипе Qualcomm Snapdragon 835 еще миниатюрнее — всего 10 нанометров. Постоянно уменьшать размеры функциональных элементов процессора и, следовательно, увеличивать его производительность, удается благодаря совершенствованию технологии под названием фотолитография.

В общих чертах этот процесс можно описать следующим образом:

Сначала пластина кремния покрывается основой — материалом, которой должен будет стать частью будущей схемы, затем поверх равномерным слоем наносится химический реагент, чувствительный к свету. Этот состав выполнит всю работу, но суть позже.

Прежде из корпоративных архивов извлекается хранимая в строжайшем секрете подробная схема процессора. Ее нижний слой представляют в виде негатива и переносят на фотошаблон —защитную пластину, действующую подобно трафарету. Она значительно больше чипа, так что проходящий сквозь нее свет фокусируют при помощи сложной системы линз, уменьшая проецируемое изображение до нужного размера.

В тех местах, где свет не достигает кремния, пластина остается нетронутой, в освещенных он инициирует реакцию в химическом реагенте, меняющую его свойства. Затем будущий процессор обработают еще одним составом, и эти участки растворятся, оставив только те области, что не подвергались воздействию. Они-то и образуют токопроводящие логические элементы процессора.

После на пластину нанесут слой диэлектрика и поверх добавят новые компоненты процессора, опять же, при помощи фотолитографии.

Некоторые слои нагреваются, на некоторые воздействуют ионизированные плазмы, а другие покрываются металлом. Каждый тип обработки изменяет свойства слоя и медленно создает часть головоломки, формирующей конкретную модель чипа. В результате получается своеобразный слоёный пирог, где у каждого слоя своя функциональность и они связаны между собой сложным образом по средствам «дорожек» из атомов меди, которую осаживают на кремниевую подложку из раствора сульфата меди, пропуская через него электрический ток.

Это завершающий этап обработки, после которого микрочипы проверяют на работоспособность. Несмотря на все меры предосторожности и многодневные усилия процент брака остается высок. Роботы выберут и вырежут из кремниевой пластины только 100% работоспособные чипы.

Они будут рассортированы по показателям энергоэффективности, токам, и максимальным рабочим частотам, получат различные обозначения и, в конечном счете, будут проданы по различной цене.

Последние штрихи

На пути к покупателям процессоры покидают чистую комнату и отправляются на сборочную линию, где готовую микросхему приклеивают на квадрат, называемый подложкой. Кристалл спаивается с ней в специальной печи при температуре 360 градусов Цельсия.

Затем чип накрывается крышкой. Она служит и для защиты все еще хрупкого кремния от повреждений и для отвода от него тепла. Вы наверняка хорошо ее себе представляете, именно к крышке будет прижиматься основание системы охлаждения, будь то кулер или теплообменник СВО (системы водяного охлаждения). Это не менее ответственный этап, чем предыдущий. Ведь от того, насколько хорошо крышка процессора отводит тепло от кристалла во многом зависит стабильность и скорость его работы, его будущая максимальная производительность.

Старые процессоры Intel буквально припаивались к теплораспределительным крышкам. Однако последние поколения фирменных чипов получают прокладку-термоинтерфейс между кристаллом и крышкой и охлаждаются хуже, что очень огорчает энтузиастов компьютерного железа, желающих выжать максимум из своих приобретений. Дошло до того, что они «скальпируют» процессоры — самостоятельно снимают с них теплораспределитель и заменяют термоинтерфейс на более эффективный. Но не будем отвлекаться на хитрости оверклокинга, поскольку процессор еще не готов.

Завершающий этап — создание электрических контактов, которые свяжут микропроцессор с материнской платой компьютера. Обычно для этого изготавливают оловянные цилиндрики, так называемые «ножки» процессора, которые сначала приклеиваются, а затем припаиваются к подложке, где для них заранее предусмотрены места. Для микрочипов с большим количеством связей вместо ножек иногда используют мелкие оловянные шарики, так как они крепче и надежнее, однако в последнее время от них стали отказываться в пользу простых контактных площадок.

Законченный микрочип промывают в растворе воды с растворителем, чтобы удалить лишний флюс и грязь, а затем проводят финальную проверку качества проделанной работы. Это могут быть как стресс-тесты производительности, как в чистой комнате, так и более суровые испытания. Так, чипы, предназначающиеся для работы в экстремальных условиях, например, в космической и военной отраслях, помещаются герметичные в корпуса из керамики и многократно тестируются при экстремальных температурах в вакуумных камерах.

Затем, в зависимости от назначения микропроцессора, он отправляется прямо в руки покупателей, а затем в сокеты материнских плат, или на другие заводы, где маленький кремниевый кристалл займет свое место на компьютерной плате видеокарты, космического спутника, умного холодильника, а может быть попадет в корпус смартфона.

Читайте также: