Центральный информационный дисплей с hmi коммандером что это

Обновлено: 02.07.2024

Программное обеспечение HMI можно использовать для создания ценности из быстро увеличивающегося объема промышленных данных. По сведениям корпорации International Data Corp. (IDC), в 2025 г. каждый день будет создаваться 463 Эбайт (1 Эбайт равен 1 квинтиллиону байт) данных [1]. При этом большая часть этих данных будет передана следующими устройствами и технологиями:

- интеллектуальными датчиками и другими устройствами промышленного «Интернета вещей» (Industrial Internet of Things, IIoT);

- программируемыми логическими контроллерами (ПЛК);

- другими специализированными контроллерами, например контроллерами автоматизации;

- системами сбора промышленных данных.

Устройства всех перечисленных выше типов продолжают добавлять в свою структуру датчики, а большее число используемых датчиков, естественно, ведет и к большему объему собранных данных. Экспоненциальный рост только одних промышленных систем уже опережает доступную пропускную способность сети. Большая часть данных от машин и процессов остается неиспользованной, но получение доступа к этим сведениям имеет решающее значение для получения ценной бизнес-информации, буквально ее кладезем.

Эффективно использовать данные помогает их обработка с помощью программного обеспечения HMI, развернутого рядом с источником таких данных. Для этого роль HMI должна эволюционировать

Новые роли для программного обеспечения HMI

Программное обеспечение HMI, установленное на периферийных устройствах, должно соответствовать постоянно растущим требованиям к тому, как все типы данных должны быть получены, отсортированы, проанализированы и уточнены. Огромный объем собираемых данных означает, что важную роль в общем плане цифровой трансформации для более разумных операций на операционном уровне должны играть передовая аналитика и машинное обучение.

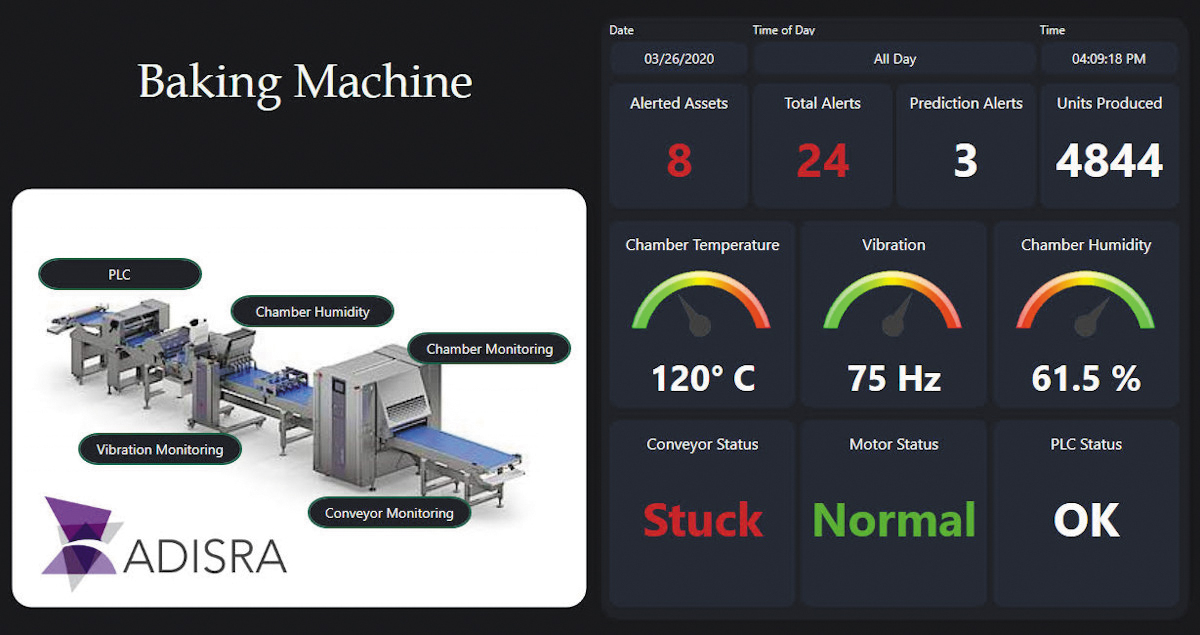

HMI, как правило, работают с такими источниками данных, как ПЛК и датчики. Традиционно HMI использовались в качестве инструмента визуализации, а иногда и в качестве сборщика данных, просматриваемых на специальной панели управления, мобильном устройстве или в веб-браузере. Современные HMI по-прежнему должны выполнять эти роли, но также собирать данные в реальном времени, хранить их локально для дальнейшего анализа и использовать для поиска закономерностей и выводов, необходимых для составления прогнозов (рис. 1).

Рис. 1. Традиционные HMI технологического и производственного оборудования использовались только для визуализации, но новые продукты, такие как SmartView от компании ADISRA, поддерживают хранение и анализ данных непосредственно на периферии.

Все изображения предоставлено компанией ADISRA

Сейчас HMI развиваются как источник данных для обеспечения машинного обучения в реальном времени. Соответственно, для обучения моделей данные процесса временного ряда должны коррелировать с данными о нарушениях процесса и сопровождающих их событиях. Это позволяет таким моделям определять качество продукта в ходе производства или прогнозировать состояние критически важного оборудования. Модели машинного обучения работают лучше всего, когда для них доступны большие объемы данных с высокой точностью. Прогнозное техническое обслуживание возможно только тогда, когда эти модели заранее обнаруживают отклонения от обычного поведения и указывают на возможный надвигающийся отказ, способный привести к простою оборудования производственной линии или машины.

Четыре способа проверить качество промышленных данных

Чтобы перейти от необработанных данных к аналитическим, человеко-машинный интерфейс должен анализировать входящие сведения от физических активов предприятия и промышленных элементов управления и хранить их в организованном порядке. Решающую роль в закладке основы, необходимой для прогнозного моделирования, играет объединение исторических данных с данными, поступающими в реальном времени.

Модели машинного обучения разрабатываются путем изучения достаточного количества данных, представляющих довольно разнообразный набор, чтобы охватить как можно больше примеров успеха и неудач в соотношении, например, 70/30 (успех/неудача).

Для того чтобы подобрать правильный набор данных с проверенным качеством, требуется время. Также их нужно очистить следующим образом:

- удалить значения с нулевым значением — NULL value (значение NULL в реляционной базе данных используется, если значение в столбце неизвестно или отсутствует);

- убедиться в том, что данные верны для желаемого сигнала и масштабирования;

- обеспечить достаточную частоту дискретизации;

- подобрать интересующие условия.

При выполнении анализа числовых данных (они необходимы для выявления тенденций) поисковыми методами может быть выброшен большой объем исторических данных, но часто требуется получать и новые текущие данные. При этом пользователи должны убедиться, что обучающий набор не имеет встроенной систематической ошибки. Только после подтверждения достоверности данных можно создавать и применять модели машинного обучения.

Как правильно построить модель машинного обучения

Данные, собранные в реальном времени, поддерживают построение и уточнение модели машинного обучения. Сейчас ведутся споры о том, должно ли после создания модели машинного обучения каждое пограничное устройство иметь возможность изменять модель машинного обучения или такие обновления должны контролировать исключительно люди.

Преимущество возможности изменять модель каждому периферийному устройству состоит в том, что они могут адаптироваться. Однако следствием динамического изменения модели является то, что модели машинного обучения для каждого граничного устройства могут различаться. Последовательно обновляемые модели с большей вероятностью сведут к минимуму проблемы с их поддержкой.

Большинство пользователей начинают процесс разработки модели с контролируемого обучения таким алгоритмам, как линейная регрессия, логистическая регрессия и нейронные сети. Большая часть сегодняшней практической ценности модели — это обучение под контролем человека или как минимум под его наблюдением. Затем уже можно приступить к применению методов глубокого обучения на основе одних лишь данных.

Когда модель машинного обучения находится в приемлемом с точки зрения ее «разумности» состоянии, ее можно развернуть на граничном устройстве, где она сможет работать с данными в реальном времени и искать аномалии. При обнаружении каких-либо аномалий HMI может уведомить пользователя, отправив сигнал тревоги.

Архитектура современного HMI, пограничная аналитика

Выполняя обнаружение ближе к источнику данных, человеко-машинный интерфейс позволяет реализовать более раннее оповещение без задержки, свойственной отправке данных в облако. HMI может находить известные шаблоны, способные привести к обнаружению отказа на критически важном элементе оборудования, при этом и логический вывод, и действия на этом уровне обрабатываются локально (рис. 2).

HMI также могут выполнять и предварительную обработку данных. Благодаря расположению HMI на периферии, его возможности по созданию и генерации выводов в реальном времени он может классифицировать, обнаруживать и сегментировать данные перед их отправкой в облако. Это обеспечивает эффективность восходящей обработки и упрощает организацию сети.

Однако концепция, в рамках которой пограничное устройство должно передавать необработанные, агрегированные или прогнозные данные в облако для дальнейшей аналитики, несколько спорна. Для оптимизации моделей машинного обучения в высокоуровневых или облачных системах потребуются необработанные данные максимальной точности. К сожалению, это может создать для пользователя техническую (аппаратную и сетевую) нагрузку и привести к финансовым затратам.

Необходимость в фильтрации промышленных данных

Основываясь на оценке корпорации IDC, что к 2025 г. ежедневно будет создаваться 463 Эбайт данных, о чем было сказано в начале статьи, пользователи должны принимать осторожные решения о передаче данных, исходя из объема хранилища и пропускной способности сети, необходимой для обновления данных в том месте, где они необходимы для анализа (рис. 3).

Рис. 3. HMI SmartView от компании ADISRA выходит за рамки простой визуализации и помогает OEM-производителям и конечным пользователям управлять передачей данных и выполнять аналитику машинного обучения

Подход на основе необработанных данных предоставляет лучшие базовые данные для моделей машинного обучения. Однако из-за того, что создается огромный объем информации, в этом случае может быть физически сложно передать данные в реальном времени. Когда агрегированные или прогнозные данные в реальном времени предварительно обрабатываются на границе и передаются, объем для передачи ниже. Впрочем, пользователи должны знать, что этот подход может фильтровать или скрывать информацию, позволяя предвзятости проникать в модель машинного обучения.

Другой вариант — отправка агрегированных или прогнозных данных в реальном времени и настройка другого канала для отправки необработанных данных с меньшей скоростью. Потенциальным недостатком является то, что при таком подходе очередь связи может быть быстро заполнена.

Экономические затраты на приобретение пропускной способности сети и устройств хранения должны быть сбалансированы с доступными техническими практическими задачами, такими как определение достаточной стабильности сети. Эти факторы будут влиять на то, где можно развернуть машинное обучение: на границе, в облаке или в обеих точках сразу. Здесь необходим поход на основе функционально-стоимостного анализа.

Расширенная аналитика в HMI и обнаружение аномалий

С помощью современных HMI возможна расширенная аналитика. Большая часть мировых данных —- это потоковые данные и данные временных рядов, аномалии которых предоставляют важную информацию, указывающую на критические ситуации. Существует множество вариантов использования HMI для обнаружения аномалий, включая основу профилактического и прогнозного технического обслуживания, обнаружения неисправностей и мониторинга текущего состояния технологического и производственного оборудования, а также отдельных критически важных машин и механизмов.

Аномалии определяются как момент времени, когда поведение системы становится необычным и сильно отличается от ее поведения в прошлом. Аномалии могут быть пространственными (значение выходит за пределы типичного диапазона) или временными (значение не выходит за пределы типичного диапазона), но последовательность, в которой они возникают, необычна. Метки состояний могут быть связаны с аномалиями и классифицировать их как временные или пространственные. Система аварийной сигнализации также может назначать взвешенные значения для прогнозирования отказа на основе приоритета, важности и частоты.

Данные, попавшие в облако, можно агрегировать и объединить с данными из нескольких источников. Ценность здесь заключается в том, что пользователи могут рассматривать несколько операций или весь парк оборудования вместе, независимо от их физического местоположения. Облачную фильтрацию и аналитические модели можно использовать для уточнения данных в рамках глубокого анализа с целью прогнозирования поведения и тенденций, таких как среднее время наработки на отказ (MTBF) или окончание срока службы машин. Затем эту информацию можно развернуть обратно в модели машинного обучения, расположенные на периферии и работающие в HMI, чтобы улучшить работу этих моделей.

Пять требований к современным HMI

Если прогноз корпорации IDC хоть сколько-нибудь близок к правильному, то роль HMI будет возрастать и необходимо соответствующим образом их развить, чтобы вместить огромные объемы данных. Современные HMI могут подключаться к большому количеству машинных данных, чтобы:

- отслеживать и анализировать объемы данных в режиме реального времени;

- визуализировать их в последовательной и удобной для пользователя форме;

- помогать пользователям принимать разумные решения;

- хранить данные удобным способом так, чтобы их можно было добывать по желанию пользователя;

- преодолевать компромиссы и ограничения.

Это новая роль HMI, поскольку развертывается все больше датчиков, а зависимость от машин продолжает расти. Критический характер и функции этих машин будут расширяться, и человеко-машинный интерфейс станет мозгом интеллектуальной периферии.

В среде разработки Kinco Dtools есть два способа настроить связь между панелью оператора и ПЛК. Первый способ - это настроить связь через функцию "Менеджер проекта". Второй способ - это настроить связь в рабочем поле программы.

Настройки связи через функцию "Менеджер проекта"

Окно "Менеджер проекта" появляется сразу после создания нового проекта. На первом шаге "Менеджер проекта" предлагает задать название проекта и выбрать размер дисплея панели. В зависимости от размера дисплея, среда разработки предлагает модели, HMI которые имеют выбранный размер дисплея. В нижней части окна приводятся технические характеристики выбранной модели, например, разрешение экрана, количество коммуникационных портов, и.т.д. Согласно рис.1 разработчик выбрал размер дисплея HMI: 7 дюймов, модель панели оператора GL070E. В этом же окне разработчик может задать ориентацию дисплея панели оператора Kinco.

Рис.1 - Окно "Менеджер проекта", выбор модели панели оператора Рис.1 - Окно "Менеджер проекта", выбор модели панели оператораПосле нажатия кнопки "Далее", среда разработки переходит во второе диалоговое окно, где конфигурируются настройки связи. На рис.2 приведен вид окна настроек связи. В окне разработчик выбирает: коммуникационный порт, по которому осуществляется связь между HMI и ПЛК (на рис. 2, выделено красным цветом), производителя устройства и протокол обмена данными (на рис.2, выделено зелёным цветом), задаёт настройки параметрам связи (на рис.2, выделено синим цветом).

Рис.2 - Окно "Менеджер проекта", конфигурация настроек связи Рис.2 - Окно "Менеджер проекта", конфигурация настроек связиВыбрав порт, протокол обмена данными и настроив параметры связи необходимо нажать кнопку "Добавить" (рис.3, выделено жёлтым цветом). В списке устройств появится ПЛК с заданными настройками связи (рис.3, выделено розовым цветом), а в рабочем поле программы отобразится графическое соединение контроллера и панели оператора (рис.3, выделено черным цветом).

Рис.3 - Окно "Менеджер проекта", связь между HMI и ПЛК настроена Рис.3 - Окно "Менеджер проекта", связь между HMI и ПЛК настроенаЕсли требуется организовать связь между HMI и несколькими ПЛК, то в этом случаи необходимо нажать кнопку "Добавить" нужное количество раз (рис.4).

Рис.4 - Окно "Менеджер проекта", связь между HMI и несколькими ПЛК Рис.4 - Окно "Менеджер проекта", связь между HMI и несколькими ПЛКНебольшое видео в котором показано как настроить связь между HMI Kinco и ПЛК через окно "Менеджер проекта" :

Настройка связи через рабочие поле программы Kinco Dtools

Как и в первом способе, конфигурация связи между панелью оператора Kinco и ПЛК происходит после ввода имени проекта и задания модели HMI. Например, для демонстрации настройки связи через рабочие поле программы Kinco Dtools, зададим модель панели оператора G100E с размером дисплея 10.1 дюйм (рис.5).

Рис.5 - Окно "Менеджер проекта", выбор модели панели оператора Рис.5 - Окно "Менеджер проекта", выбор модели панели оператораНажимаем кнопку "Далее", после чего программа создаст проект, и панель G100E будет добавлена в рабочие поле программы (рис.6, выделено красным цветом). Для конфигурации связи через рабочие поле программы, закройте окно "Менеджер проекта" нажав кнопку "Отмена" (рис.6, выделено синим цветом).

Рис.6 - Конфигурация связи через рабочие поле программы Kinco Dtools Рис.6 - Конфигурация связи через рабочие поле программы Kinco DtoolsПосле того как окно "Менеджер проекта" будет закрыто, рабочие поле программы станет доступно. Во вкладке "Коммуникации"(рис.7, выделено зелёным цветом) разработчик может выбрать нужный тип связи. По условию связь между панели оператора Kinco и контроллером осуществляется по интерфейсу RS-485/RS-232, поэтому выбираем тип связи "COM" (рис.7, выделено красным цветом). Соединение устройств в рабочем поле программы происходит по принципу "Выделяй и перетягивай".

Нужный протокол связи разработчик может найти в разделе "ПЛК" (рис.8, выделено зелёным цветом). Для связи мы выбрали протокол Modbus RTU (рис.8, выделено красным цветом). Для организации связи панели оператора с несколькими ПЛК, добавьте нужное количество связей и ПЛК (рис.9).

Функционирование современной автоматизированной системы управления (АСУ) зависит от согласованной работы ее частей. Высокое качество взаимодействия внутри программно-аппаратного комплекса обеспечивают высокопроизводительные вычислительные средства, поддерживающие открытые протоколы обмена данными, и унифицированные сигналы контроля и управления. А должный уровень связи между таким комплексом и оперативным персоналом достигается с помощью средств человеко-машинного интерфейса (Human Machine Interface, HMI). Степень важности HMI переоценить сложно: в АСУ, независимо от степени автоматизации, именно операторы играют ключевую роль. От них зависит штатное функционирование всего автоматизированного технологического комплекса и принятие важных решений.

Сегодня существует три основных способа создания HMI.

Первый и традиционный способ — это применение светосигнальной арматуры (рис. 1) в виде переключателей, кнопок, сигнальных ламп, маячков, колонн и т. д. Преимуществами такого метода являются относительно низкая стоимость реализации, высокая надежность и ремонтопригодность. Он подходит для отдельных технических агрегатов и установок (электродвигатели, насосные агрегаты, вентиляторы и т. д.), на которых реализованы несложные технологические процессы и где используются системы управления на базе релейно-контактных схем.

Второй способ является развитием первого. Дело в том, что для управления сложными технологическими объектами с большим количеством сигналов контроля и управления применение HMI, реализованных только на базе светосигнальной арматуры, будет неэффективным решением. Громоздкие пульты управления с множеством сигнальных ламп, переключателей, тумблеров не способствуют повышению качества взаимодействия с оперативным персоналом. Поэтому второй метод основан на применении таких технический решений, как панельные компьютеры и панели оператора (НMI-панели, рис. 2).

Третий способ — это реализация НMI на базе автоматизированных рабочих мест (АРМ), представляющих собой персональный компьютер (ПК) с развернутой SCADA-системой (рис. 3).

Выбор того или иного способа организации HMI зависит от ряда факторов: сложности и архитектуры автоматизированной системы, целесообразности применения тех или иных технических решений и др.

HMI-панели

Панели оператора используются в разных сферах человеческой деятельности. Их активно применяют для автоматизации отдельных агрегатов, установок или целого технологического процесса в структуре АСУ ТП.

Трехуровневая архитектура современных АСУ ТП (рис. 4) определила комбинированный подход к реализации HMI: на верхнем уровне (диспетчеризации) развернута SCADA-система, а на среднем (контроля и управления) помещены HMI-панели или панельные компьютеры.

Применение панелей оператора на среднем уровне позволяет прежде всего повысить надежность работы автоматизированной системы. Как правило, HMI-панель входит в состав щита или пульта управления отдельной технологической операцией, а то и технологическим процессом в целом. В случае выхода из строя центрального АРМ на базе SCADA-системы оперативный персонал может локально производить настройку и контроль параметров технологического процесса. Использование HMI-панелей также позволяет повысить скорость и эффективность пусконаладочных работ.

Более того, при автоматизации небольших объектов HMI-панель может стать хорошей альтернативой полноценной SCADA-системе и промышленным панельным компьютерам. Это возможно благодаря тому, что современные HMI-панели, такие как панели оператора ТМ ONI, обладают широким функционалом, который сопоставим с работой SCADA-системы.

Разработка HMI на базе панелей оператора

Современная HMI-панель — это специализированное микропроцессорное устройство с дисплеем, предназначенное для создания HMI. Она поставляется с предустановленными операционной системой и средой исполнения проектов пользовательского HMI. Этим панель оператора отличается от ПК и панельных промышленных компьютеров, на которые необходимо дополнительно устанавливать программные пакеты и другие приложения — как правило, платные.

Рассмотрим ключевые параметры HMI-панелей и особенности их практического применения на примере панелей оператора ТМ ONI.

Сегодня в ассортимент ТМ ONI входит шесть таких устройств: одна текстовая панель TD-MP-043 и пять сенсорных графических панелей серии ETG (рис. 5).

Модели серии ETG оснащены микропроцессором ARM Cortex A8 с тактовой частотой 600 МГц и работают под управлением операционной системы на базе ядра Linux. Разработка проекта HMI осуществляется в программном обеспечении (ПО) ONI Visual Studio (рис. 6).

Для текстовой панели оператора ONI TD-MP-043 предусмотрено отдельное ПО ONI TD (рис. 7).

Все программное обеспечение распространяется бесплатно и функционирует без ограничений. Актуальную версию можно скачать на сайте компании.

Проект пользовательского HMI представляет собой набор экранов с расположенными на них графическими элементами. При помощи этих элементов осуществляются ввод и отображение информации.

Сенсорные панели оператора ONI серии ETG позволяют выводить информацию в стандартных для систем диспетчеризации формах: мнемосхемах, трендах (текущих и архивных параметров), аналитических отчетах за определенный период, журналах событий и аварий (рис. 8).

Место хранения архивных данных (для их последующей обработки, анализа и вывода на экран) может определить разработчик проекта в зависимости от решаемой задачи и необходимой глубины хранения. Панели оператора ONI серии ETG позволяют хранить данные во внутренней памяти ПЗУ (ROM), но поскольку она ограничена по объему, можно использовать и внешнее запоминающее устройство USB или SD-карту памяти.

Благодаря широкому набору графических компонентов, а также возможности настройки их функций, внешнего вида, свойств и логики отображения можно создать HMI, способный удовлетворить самые разные требования. При этом реализованный в ONI Visual Studio функционал не требует от разработчика специальных навыков программирования.

Порядок разработки проекта можно описать как следующую последовательность шагов:

- Создание нового проекта в ONI Visual Studio (рис. 9).

- Настройка коммуникационных портов и протоколов, по которым будет осуществляться обмен данными с внешними устройствами (рис. 10).

- Создание окон проекта HMI.

- На этом этапе определяется, сколько и каких окон будет в проекте. Настраиваются их свойства (цвет фона, границы, действия и функции при вызове) и порядок навигации (переключения) между окнами (рис. 11).

- Разработка дизайна пользовательского интерфейса.

- Данный этап очень важен, ведь именно от него зависит дальнейшее удобство работы пользователя с НMI. Интерфейс должен быть эргономичным, соответствовать требованиям нормативной документации, а самое главное — удовлетворять требованиям заказчика. В связи с этим предварительно необходимо подготовить и согласовать эскиз НMI (рис. 12).

- Привязка графических элементов к адресам памяти для обмена данными между панелью оператора и внешними устройствами контроля и управления.

В зависимости от своей функции графический элемент может отображать или передавать данные. Работа на данном этапе является очень кропотливой и требует большой концентрации внимания от разработчика. Облегчить процесс может инструмент «Библиотека адресных меток» в ONI Visual Studio. Он позволяет предварительно присвоить текстовые метки (tag name) всем адресам памяти внешнего устройства (рис. 13) и впоследствии работать уже с ними, а не с самими адресами.

Как было указано выше, в ONI Visual Studio доступен большой набор инструментов по созданию пользовательского интерфейса: готовые графические элементы, векторные примитивы для рисования, а также загрузка своих рисунков. Библиотеку графических элементов разработчик может пополнять собственными элементами (рис. 14).

Для предварительной отладки НMI можно воспользоваться инструментом «Моделирование в симуляторе», позволяющим скомпилировать и запустить проект на ПК без физического соединения с внешним устройством.

Практически любую задачу, связанную с получением, хранением, отображением и передачей данных в HMI-панели, можно решить стандартными инструментами ONI Visual Studio. Если этого функционала не хватает, можно воспользоваться инструментом «Макрос» — он позволяет решать нестандартные задачи с помощью встроенного языка программирования С (рис. 15).

Интерфейс ПО ONI Visual Studio полностью русифицирован и интуитивно понятен. Для того чтобы освоить и начать создавать простые HMI-проекты в ONI Visual Studio, в среднем требуется один день.

Коммуникационные возможности HMI-панелей

Современные HMI-панели обладают широкими коммуникационными возможностями. Сенсорные панели оператора ONI серии ETG оснащены последовательными интерфейсами RS-232/RS-485, Ethernet, портами USB-Host и USB-Slave. В некоторых панелях также есть слот для SD-карты (рис. 16).

Интерфейс USB-Slave предназначен для загрузки проекта HMI, разработанного в ПО ONI Visual Studio. С помощью USB-Host можно подключить к панели оператора клавиатуру и компьютерную мышь с USB-выходом. Кроме того, к этому порту можно подсоединить внешнее запоминающее устройство USB (USB-флэш-накопитель или жесткий диск). Как было сказано выше, это позволяет расширить объем внутренней памяти ПЗУ (ROM) панели оператора, если в ней планируется хранить большой объем архивных данных. Для загрузки проекта HMI можно также использовать Ethernet-соединение, интерфейс USB-Host или SD-карту.

Сенсорные панели оператора ONI серии ETG поддерживают большое количество протоколов передачи данных различных производителей (рис. 17), а также популярный открытый протокол Modbus (RTU и TCP). Текстовая панель ONI TD-MP-043 предусматривает только протокол Modbus RTU. Такие коммуникационные возможности делают панели универсальным средством создания HMI.

Чаще всего панель оператора применяют в паре с программируемым логическим контроллером (ПЛК) или группой контроллеров. ПЛК осуществляет контроль и управление исполнительными механизмами согласно заложенному в нем алгоритму, а HMI-панель является средством отображения и ввода данных в ПЛК.

Такие инструменты ONI Visual Studio, как «Рецепт», «Таймер», «Расписание задач» и особенно «Макрос», позволяют реализовать алгоритм контроля и управления в самой HMI-панели. Такая возможность может быть актуальна, если в системе автоматизации отсутствуют ПЛК, но есть исполнительные механизмы и контроллеры с жесткой логикой, поддерживающие протоколы передачи данных. В качестве примера подобного технического решения можно привести систему управления несколькими насосными станциями с частотно-регулируемым приводом. В каждой насосной станции преобразователь частоты с протоколом Modbus RTU управляет насосом, и можно реализовать необходимый алгоритм чередования запуска станций с помощью одной HMI-панели.

Панели оператора ONI серии ETG предлагают еще несколько коммуникационных возможностей, которые может использовать разработчик для создания интересных и высокоэффективных технических решений:

- Работа HMI-панели в режиме «Удаленный НМI». В этом случае HMI-панель может получать доступ к регистрам памяти панели оператора, которая физически удалена (размещена в другом помещении, установлена в другом НКУ и т. д.). Такой режим можно настроить при наличии Ethernet-соединения.

- Используя Ethernet-соединение между двумя удаленными друг от друга HMI-панелями, можно применить еще один режим работы — «Удаленный ПЛК». Его суть заключается в том, что HMI-панель может получить доступ к регистрам контроллера, который подключен к удаленной HMI-панели по COM-порту.

- Встроенный в HMI-панели VNC-сервер позволяет организовать удаленный доступ к пользовательскому интерфейсу при помощи ПК, если они находятся в одной локальной Ethernet-сети (рис. 18). При наличии Wi-Fi-роутера можно обеспечить беспроводное управление с мобильного устройства (смартфона или планшета). Для работы в этом режиме ПК и мобильное устройство должны быть оснащены VNC-клиентом (как правило, распространяется бесплатно).

HMI-панель в составе НКУ

Панели оператора активно применяют для создания удобного HMI в различных низковольтных комплектных устройствах (НКУ), таких как щиты автоматизации, диспетчеризации, управления, мониторинга и т. д. Это позволяет свести к минимуму физические элементы: светосигнальную арматуру, кнопки, переключатели, стрелочные приборы и т. д.

Как правило, HMI-панель устанавливают на лицевой панели щита, шкафа или пульта управления. На рис. 19 приведен пример применения панели оператора в составе щита автоматизации. На рис. 2 HMI-панель включена в пульт управления.

Рассмотрим порядок установки панели оператора ONI серии ETG. Процесс достаточно прост и состоит из трех основных шагов (рис. 19):

- В том месте корпуса, где планируется разместить HMI-панель, необходимо отметить место выреза будущего монтажного отверстия (его размеры указаны в паспорте и системном руководстве).

- Произвести вырез отверстия по указанным меткам.

- Установить HMI-панель в вырез и закрепить специальными металлическими фиксаторами, входящими в комплект поставки.

Все панели оператора ONI оснащены специальным силиконовым уплотнением, которое обеспечивает плотное прилегание панели оператора к корпусу, тем самым позволяя сохранить степень IP-защиты корпуса (рис. 20).

Степень защиты самой HMI-панели определяется через степень защиты фронтальной стороны, которая имеет уровень IP65, и тыльной стороны — IP20.

Заключение

Панель оператора является универсальным средством создания HMI в различных системах автоматизации. И сегодня, благодаря широкому функционалу и доступной цене, НMI-панели становятся все более популярными.

ТМ ONI предлагает высококачественное оборудование для автоматизации, включая HMI-панели (табл.), на базе которых можно создать интерфейс, способный удовлетворить даже специфические требования.

ТАБЛИЦА. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ HMI-ПАНЕЛЕЙ ONI СЕРИИ ETG

Подписчикам задавались вопросы о том, как они используют эти продукты и каковы их предпочтения в этой области. Ответы, которые были получены от примерно 260 инженеров, занимающихся составлением спецификаций, подготовкой рекомендаций и/или приобретением программного обеспечения HMI, выявили некоторые интересные особенности. Более половины (52%) опрошенных применяют программы HMI внутри предприятия. В серийном и непрерывном производстве количество составляет 42% от всех основных применений. В дискретном производстве доля опрошенных, применяющих HMI, составляет 11% от общего числа. Значительное количество, 22% составляют другие категории, что указывает на разнообразие в применении. В среднем в течение последних 12 месяцев каждый из респондентов приобрел в целях развития и получения новых возможностей 59 пакетов ПО HMI, потратив приблизительно 175 000 долларов.

Рой Кок, старший менеджер Proficy Software, GE Fanuc Automation, делится своими наблюдениями: «Решения в области HMI/SCADA все больше и больше становятся составной частью более широкой стратегии автоматизации. Интенсивное использование технологии HMI/SCADA позволяет сосредоточиться на естественном продвижении процесса автоматизации – возможности шире использовать информацию HMI/SCADA. Этому способствуют хранилища данных, которые обеспечивают возможность архивирования данных за большой промежуток времени и предоставляет аналитические инструменты для анализа процесса по дополнительным факторам: по времени, по партиям, по поточным линиям или по всему предприятию. По существу, ценность продукции HMI/SCADA определяется как ее способностью успешно решать задачи интеграции, так и более широким диапазоном продукции с «производственным интеллектом».

Изучение на основе сравнения

Распространенные возможности входного устройства

Опрос, в частности, выявил разные точки зрения и, в некоторых случаях, отсутствие согласия. Так например, почти две трети респондентов заявили, что они не используют Web-интерфейс в целях просмотра/ мониторинга информации HMI. Однако большинство опрошенных имеет в своих системах возможность соединения через открытую сеть (56%) и/или OPC (53%). Пятая часть респондентов использует возможности беспроводной связи. Однако ожидается, что в ближайшие 2 года эта цифра вырастет до 66%.

«Меня не удивляет, что около двух третей опрошенных не иcпользуют сейчас мониторинг на базе Web-интерфейса», – говорит Тонья Р. Йорк, специалист по маркетингу средств связи в компании BizWareDirect Inc., разрабатывающей программы и специализирующейся на сборе и управлении производственными данными. Далее она отмечает: «Многие респонденты еще не осознали те удобства, которые может дать использование Web-приложений для связи между отдельными участками. Покупатели, которые преодолели барьер, и перешли к мониторингу на основе Web, поражаются произошедшим переменам и той легкости, с которой можно соединиться с любым компьютером на месте и быстро получить доступ к данным. Со временем пользователи осознают все функциональные возможности этой технологии как инструмента в промышленном производстве. И тогда мы станем свидетелями скачка численности предприятий, которые не просто используют эту технологию, но и полагаются на нее». Сорок процентов респондентов указывают, что их системы HMI помогают им следовать требованиям предписаний, таких как 21 CFR Часть 11. Если принять во внимание значительную долю респондентов (42%), применяющих программы HMI как в серийном, так и в непрерывном производстве, может показаться, что эта цифра должна быть выше. Однако Ренье Брандт, менеджер по маркетингу продукции визуализации в подразделениях Wonderware и ArchestrA, отмечает, что роль HMI в выполнении этой задачи меняется. «HMI используются для регистрации действия пользователя, особенно электронных подписей, – продолжает она, – однако вторым компонентом соответствия техническим условиям является накопление данных. В рамках этого мы наблюдаем тенденцию использования истории процесса или продуктов, основой которого является база данных. Электронные документы и автоматические отчеты, такие как электронные данные о партии, быстро согласовываются с требованиями. Эта восстановимая информация хранится долгое время с гарантией того, что записи не будут изменены или модифицированы».

Детализация HMI

Перспективы на приобретение программного обеспечения HMI Около половины респондентов опроса предполагают увеличить закупки программного обеспечения HMI в течение последующих 12 месяцев

Взгляд в будущее

Обновление существующего ПО HMI вызывается в основном (42% всех респондентов) потребностью в возможностях новой версии. Однако при этом обращают на себя внимание две различные философии. С одной стороны, почти четверть (23%) всех респондентов производят обновление с каждым новым релизом. С другой стороны, 20% никогда не обновляют пакет, при условии, что он установлен и работает, полагая, что раз система работает, и нет серьезных причин для ее изменения, то все должно остаться на месте. В 13% случаев обновления делаются только для «заплаток». На вопрос о видах обслуживания, которые требуются им от поставщиков ПО HMI, большинство (87%) ответили, что они хотели бы произвести обновления и установить «заплатки». Не удивительно, что более двух третей (69%) обращались к поставщикам ПО за обучением. Немалое число респондентов (43%) работало со своими поставщиками по настройке и модификации программы. В отношении видения будущего 43% участвовавших в опросе сказали, что они надеются в следующем году приобрести больше ПО HMI (см. секторную диаграмму). Более половины останутся на прежнем уровне приобретений. И только 6% предположили уменьшение расходов. Те, кто планирует рост, уверены, что основанием роста расходов на приобретения являются новые возможности и обновления ПО. Причины для уменьшенных расходов разнородны. Они включают отсутствие планов расширения производства, отсутствие финансовых возможностей, общий спад деловой активности и недавнее завершение обновления. В общем и целом, пользователи продолжают вкладывать деньги в ПО HMI, ища пути для минимизации затрат и упрощения применения. Усовершенствования облегчают создание приложений, содействуют стандартизации и непрерывному росту.

Програмное обеспечение HMI

HMI для всего предприятия

Программное обеспечение HMI RSView Enterprise Series заполняет разрыв между системами на уровне производства и на уровне диспетчерского управления для предоставления эффективного, производительного и экономичного интерфейса на всех уровнях предприятия. Разработанные для обеспечения масштабируемости и интеграции между машинным и диспетчерским уровнями продукты имеют общий вид и навигацию для ускорения разработки и уменьшения времени обучения. Series использует FactoryTalk, общую платформу служб автоматизации для распределения информации, возможностей и режимов работы по всей линейке продуктов Rockwell Automation. Она включает Supervisory Edition с HMI диспетчерского уровня для приложений контроля и управления и Machine Edition, HMI машинного уровня, который поддерживает открытые и встроенные решения интерфейса оператора для контроля и управления отдельными станками или небольшими процессами. Studio поддерживает редактирование и повторное использование проектов для обеспечения переносимости между системами HMI.

Сократить время проектирования и внедрения

Версия 9.5 программного обеспечения HMI InTouch включает технологию SmartSymbol для уменьшения времени проектирования, тестирования и внедрения приложения. SmartSymbol объединяет объектно-ориентированную технологию с графическим представлением InTouch и преобразует его в многократно используемые шаблоны. Изменения, внесенные в шаблоны объектов, автоматически распространяются по всему приложению, даже через разнородные сетевые узлы на базе PC. Новая скрипт-функция, называемая IOSetRemoteReferences, модифицирует источник данных для теговых ссылок на объекты ArchestrA Objects сервера промышленных приложений Industrial Application Server (далее IAS) или InTouch во время исполнения программы. Это позволяет разработчикам изменять экземпляры объектов для графических символов, созданные с учетом специальных условий или непосредственно с помощью взаимодействия с пользователем. Другие новые возможности включают скрипты, облегчающие наблюдение, создание и анализ данных. InTouch 9.5 также позволяет пользователям создавать мнемосхемы, которые могут быть доступны для наблюдения с рабочих станций, карманных компьютеров, браузеров, компьютеров Wonderware Industrial Tablets и Touch Panel. Новым в подходе к построению мощных распределенных SCADA систем является использование IAS на базе технологии ArchestrA. IAS позоляет осуществлять полноценную компонетную (объектно-ориентированную) разработку распределенных приложений с возможностью динамического реконфигурирования, централизованного обслуживания и командной работы с объектами. IAS является концептуально новым слоем автоматизации в построении SCADA систем, значительно упрощающей уровень HMI/ SCADA. IAS интегрирует и агрегирует различные данные систем всех уровней предприятия. При использовании IAS InTouch становится InTouch View клиентом, «легким» HMI, который отображает данные объектов и функционалов IAS.

Программное обеспечение HMI объединило поддержку компьютера

Proficy HMI/SCADA, Cimplicity Version 6.2 – это специальный релиз для автомобильной промышленности, который в настоящее время поддерживает работу с Microsoft Clustered Servers. Этот релиз расширяет Cimplicity как основание для Tracker – продукта, предназначенного для календарного планирования и управления, широко применяемого при производстве и сборке автомобилей. Считается, что поддержка Clustered Server расширяет работоспособность устройств автоматизации за счет автоматического запуска выполняемых функций на другом представителе кластера, который возобновляет работу с текущим снимком состояния цеха предприятия. Поддержка Clustered Server, объединенная с другими инструментами повышения производительности разработчика и оператора, будет включена в следующий общий релиз Cimplicity, версия 7.0, в начале 2006 г.

ПО HMI от AutomationDirect

В состав пакета LOOKOUTDirect входят драйвера десяти наиболее популярных ПЛК и устройств удаленного сбора информации. Пакет является объектноориентированным и событийно управляемым. Когда происходит некоторое событие, оно посылает сигнал через всю сеть, изменяя только объекты, имеющие отношение к этому определенному случаю. Все несвязанные объекты остаются в их текущем состоянии, не загружая процессор. LOOKOUTDirect автоматически создает и поддерживает историю процесса посредством комбинаций различных механизмов архивации: распределенная историческая регистрация данных; регистрация в электронной таблице; регистрация в базе данных Citadel; регистрация событий. LOOKOUTDirect объединяет исторические данные и данные в реальном времени в один большой графический тренд, который можно свободно прокручивать или переходить на любое определенное время. Скорость восстановления и отображения данных превышает 25000 значений в секунду.

Простота конфигурирования

В Simatic WinCC flexible 2005 особое значение придается эффективности конфигурирования. Последняя версия позволяет пользователям конфигурировать быстрее, импортировать существующие списки тегов дружественным пользователю способом и с помощью поддержки кодовой таблицы Unicode легко транслировать проекты на азиатские языки с помощью внешних инструментальных средств. Опция WinCC flexible/Audit впервые позволяет производителям оборудования облегчить процедуру сертификации продукции для применения в фармацевтической промышленности. Возможности включают импортирование списков тегов и выполнение импорта/экспорта текста в формате .xls, простую обработку графиков в различных форматах и передачу данных конфигурации в панель по сети Profibus. Система также предоставляет поддержку лицензирования на стадиях проектирования и исполнения и, кроме того, прослеживает производственные процессы, используя контрольный журнал.

Возможности HMI по извлечению данных

SCADA-система GENESIS32 компании ICONICS предоставляет широкие функциональные возможности для организации человеко-машинного интерфейса. Это строгое соответствие самым новым спецификациям OPC, включая ОРС DA 3.0, OPC DX и OPC XML 1.0; новая технология обмена информацией с открытыми базами данных – Microsoft SQL Server, Oracle, MS Access, ODBC, OLEDB, SAP, позволяющая объединять производственные данные с данными бизнеспроцессов предприятия; VCRWorX32 – продукт, предоставляющий возможность динамической визуализации архивов, с «обратной прокруткой» или пошаговым просмотром событий в режиме отображения на мнемохеме и многое другое.

Персонализация обзора производства

Система IndustrialIT System 800xA Operations предоставляет доступ к данным масштаба предприятия и взаимодействует с множеством приложений на любой подключенной к сети рабочей станции предприятия. Она приспосабливает системный интерфейс OperateIT Process Portal для доставки информации, необходимой для принятия ответственных решений и оптимизации соответствующего отклика. Система собирает информацию от многочисленных источников и преобразует ее в значимые данные для различных пользователей. Технология Aspect Object Framework соотносит все данные с производственного участка со специфическими производственными фондами. С помощью навиации все производственные мощности отображаются в согласованной и легко обозримой форме. При этом единое окно обеспечивает обзор интеллектуальных полевых устройств, функций оптимизации фондов, управления информацией, управления партией, систем безопасности и MES-приложений.

Четыре графика, одна станция

Рабочая станция DeltaV с четырьмя мониторами с плоским экраном обеспечивает гибкое, легко конфигурируемое пространство оператора. Новый, готовый к применению пакет позволяет оператору просматривать четыре графических изображения с одного места. Любой график процесса может быть открыт на любом экране. Рабочая станция использует метод и инструменты конфигурирования дисплея DeltaV. Пользователь может запускать заранее заданный набор дисплеев. Dynamos и расширенная функциональность помогают в разработке операторского интерейса, позволяя воспользоваться преимуществами дополнительных экранов.

Интуитивное HMI использует архитектуру на базе Web

Experion Station, часть Experion Process Knowledge System (PKS) от Honeywell, представляет мощный и надежный HMI, который обеспечивает интуитивную, безопасную рабочую среду. Технология HMIWeb компании, базирующаяся на Web-архитектуре, предоставляет общую инфраструктуру для всего предприятия с целью обеспечения бесшовной интеграции на основе открытых Webстандартов. Дизайн представления тревог и событий строго соответствует рекомендациям Abnormal Situation Management (ASM) Consortium, British Engineering Equipment и Materials Users Association (EEMUA) Publication 191. Конфигурируемые выпадающие меню и полосы инструментов предоставляют простую навигацию и быстрый доступ к обрабатываемым данным. Возможности включают интеграцию видео в реальном масштабе времени, поддержку ActiveX, написание и запуск приложений. Использование промышленных стандартов обеспечивает хорошо знакомую рабочую среду. Второй модуль, Mobile Station, предоставляет среду управления для операторов на рабочих местах.

![]()

Панельные компьютеры серии Business Panel от Kontron

DataRate новое средство динамической визуализации данных

Читайте также: